Intermetallic alloys based on gamma titanium aluminide

2

1989

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... [1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

Design, processing, microstructure, properties, and applications of advanced intermetallic TiAl alloys

0

2013

Advances and challenges of TiAl base alloys

4

2015

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... [3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... [3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

钛铝金属间化合物的进展与挑战

4

2015

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... [3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... [3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

Advances in gammalloy materials-processes-application technology: Successes, dilemmas, and future

2

2018

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... ,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

Intermetallic titanium aluminides in aerospace applications—Processing, microstructure and properties

1

2016

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

TiAl alloys in commercial aircraft engines

2

2016

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... ,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

Fundamentals of TiAl oxidation—A critical review

5

1995

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

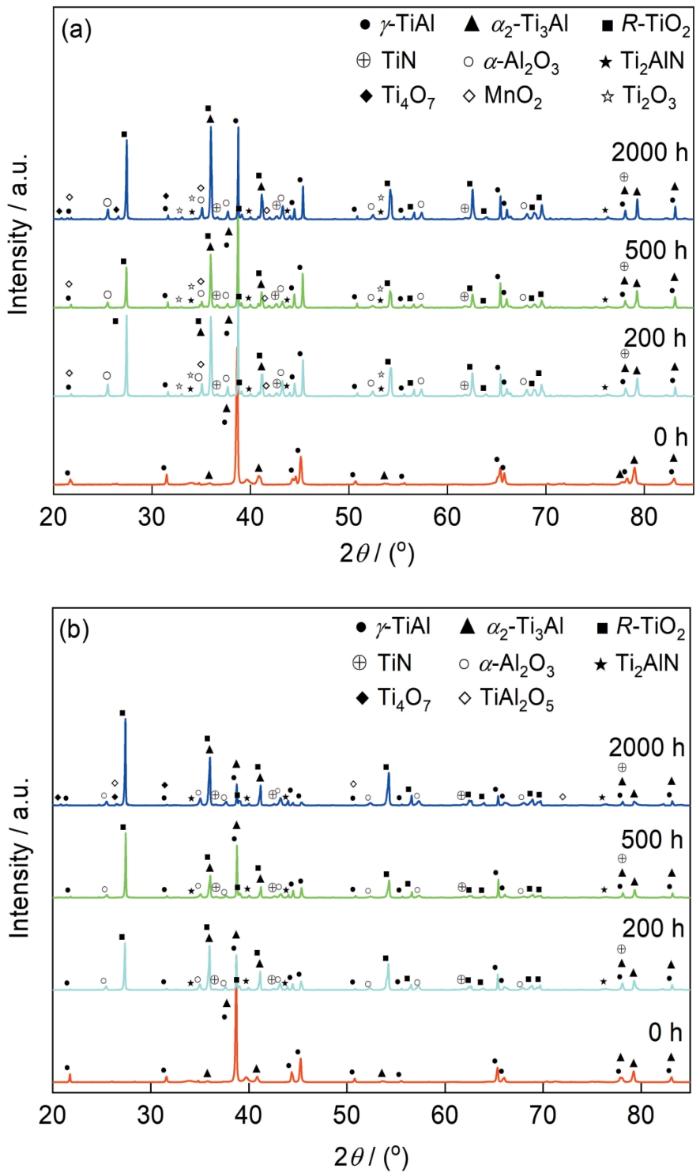

... 4822合金样品氧化后表面的物相情况和45XD合金类似,样品表面也形成了以TiO2和Al2O3为主的氧化膜,含有少量TiN和Ti2AlN,如图3b所示.相比于氧化200和500 h后的表面物相,氧化2000 h后,4822合金样品表面还检测到了Ti4O7和TiAl2O5的衍射峰.与45XD合金样品氧化后的表面XRD谱相比,4822合金样品表面氧化物的衍射峰相对强度明显更高,说明经过相同时间的氧化,4822合金样品表面生成的氧化物更多,表面氧化更为严重.并且4822合金样品表面的TiO2含量显著高于其他氧化物,也显著高于45XD合金样品表面的TiO2含量.γ-TiAl合金表面形成的TiO2是疏松多孔的[7,10,12],无法起到阻碍氧化的作用,不利于合金的抗氧化性能.物相分析表明,4822合金的抗氧化性能显著低于45XD合金,这也与图2的氧化动力学曲线和氧化膜厚度结果相对应. ...

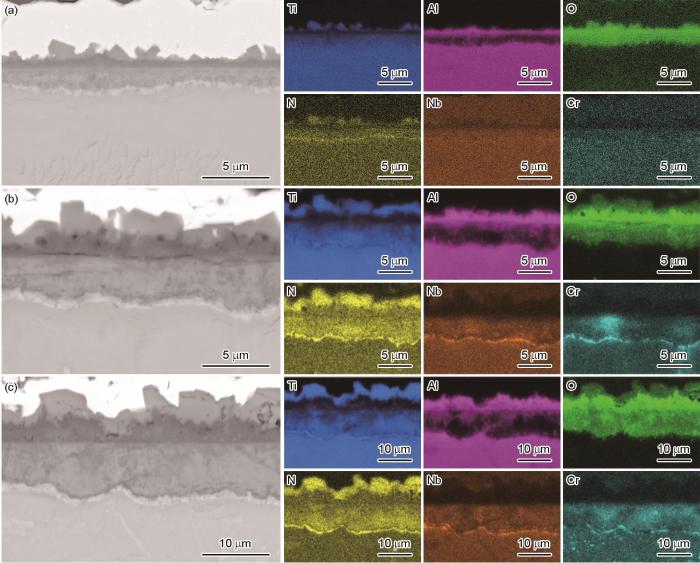

... 从图8和9 2种合金的Nb、Mn和Cr元素分布可以看出,氧化膜中的Nb和Mn(Cr)含量较低,而基体和氧化膜界面处的Nb和Mn(Cr)含量高.界面处富Nb/Mn(Cr)层的存在表明,在氧化过程中大量Nb和Mn(Cr)不断向基体方向扩散.γ-TiAl合金中Nb和Mn(Cr)元素对O的亲和力弱于Ti和Al元素[7,10,24,32],较难形成氧化物,所以这些元素大多富集在合金基体和氧化膜界面,形成一层富Nb/Mn(Cr)层.氧化200 h后,2种合金的基体和氧化膜界面处为断续分布的富Nb/Mn(Cr)相;氧化500 h后,该富Nb/Mn(Cr)相逐渐生长为连续的反应层.此外,合金样品表面氧化膜中含有的少量Nb (45XD合金)和Nb/Cr (4822合金)也呈现分层分布,主要分布在中间层(TiO2 + Al2O3层)中,且Nb主要分布在TiO2中,Cr主要分布在Al2O3中.但45XD合金中的Mn基本不存在于氧化膜中. ...

Oxidation behaviour and related microstructural changes of two β0-phase containing TiAl alloys between 600 oC and 900 oC

2

2021

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

A comparative study on the oxidation behaviours of a TNM alloy in argon and oxygen atmospheres at 650 oC

0

2021

Influence of thermal exposure at 700 oC on the microstructure and morphology in the surface of β-solidifying γ-TiAl alloys

4

2022

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... ,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... 4822合金样品氧化后表面的物相情况和45XD合金类似,样品表面也形成了以TiO2和Al2O3为主的氧化膜,含有少量TiN和Ti2AlN,如图3b所示.相比于氧化200和500 h后的表面物相,氧化2000 h后,4822合金样品表面还检测到了Ti4O7和TiAl2O5的衍射峰.与45XD合金样品氧化后的表面XRD谱相比,4822合金样品表面氧化物的衍射峰相对强度明显更高,说明经过相同时间的氧化,4822合金样品表面生成的氧化物更多,表面氧化更为严重.并且4822合金样品表面的TiO2含量显著高于其他氧化物,也显著高于45XD合金样品表面的TiO2含量.γ-TiAl合金表面形成的TiO2是疏松多孔的[7,10,12],无法起到阻碍氧化的作用,不利于合金的抗氧化性能.物相分析表明,4822合金的抗氧化性能显著低于45XD合金,这也与图2的氧化动力学曲线和氧化膜厚度结果相对应. ...

... 从图8和9 2种合金的Nb、Mn和Cr元素分布可以看出,氧化膜中的Nb和Mn(Cr)含量较低,而基体和氧化膜界面处的Nb和Mn(Cr)含量高.界面处富Nb/Mn(Cr)层的存在表明,在氧化过程中大量Nb和Mn(Cr)不断向基体方向扩散.γ-TiAl合金中Nb和Mn(Cr)元素对O的亲和力弱于Ti和Al元素[7,10,24,32],较难形成氧化物,所以这些元素大多富集在合金基体和氧化膜界面,形成一层富Nb/Mn(Cr)层.氧化200 h后,2种合金的基体和氧化膜界面处为断续分布的富Nb/Mn(Cr)相;氧化500 h后,该富Nb/Mn(Cr)相逐渐生长为连续的反应层.此外,合金样品表面氧化膜中含有的少量Nb (45XD合金)和Nb/Cr (4822合金)也呈现分层分布,主要分布在中间层(TiO2 + Al2O3层)中,且Nb主要分布在TiO2中,Cr主要分布在Al2O3中.但45XD合金中的Mn基本不存在于氧化膜中. ...

700 ℃热暴露对β凝固γ-TiAl合金表面组织及形貌的影响

4

2022

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... ,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... 4822合金样品氧化后表面的物相情况和45XD合金类似,样品表面也形成了以TiO2和Al2O3为主的氧化膜,含有少量TiN和Ti2AlN,如图3b所示.相比于氧化200和500 h后的表面物相,氧化2000 h后,4822合金样品表面还检测到了Ti4O7和TiAl2O5的衍射峰.与45XD合金样品氧化后的表面XRD谱相比,4822合金样品表面氧化物的衍射峰相对强度明显更高,说明经过相同时间的氧化,4822合金样品表面生成的氧化物更多,表面氧化更为严重.并且4822合金样品表面的TiO2含量显著高于其他氧化物,也显著高于45XD合金样品表面的TiO2含量.γ-TiAl合金表面形成的TiO2是疏松多孔的[7,10,12],无法起到阻碍氧化的作用,不利于合金的抗氧化性能.物相分析表明,4822合金的抗氧化性能显著低于45XD合金,这也与图2的氧化动力学曲线和氧化膜厚度结果相对应. ...

... 从图8和9 2种合金的Nb、Mn和Cr元素分布可以看出,氧化膜中的Nb和Mn(Cr)含量较低,而基体和氧化膜界面处的Nb和Mn(Cr)含量高.界面处富Nb/Mn(Cr)层的存在表明,在氧化过程中大量Nb和Mn(Cr)不断向基体方向扩散.γ-TiAl合金中Nb和Mn(Cr)元素对O的亲和力弱于Ti和Al元素[7,10,24,32],较难形成氧化物,所以这些元素大多富集在合金基体和氧化膜界面,形成一层富Nb/Mn(Cr)层.氧化200 h后,2种合金的基体和氧化膜界面处为断续分布的富Nb/Mn(Cr)相;氧化500 h后,该富Nb/Mn(Cr)相逐渐生长为连续的反应层.此外,合金样品表面氧化膜中含有的少量Nb (45XD合金)和Nb/Cr (4822合金)也呈现分层分布,主要分布在中间层(TiO2 + Al2O3层)中,且Nb主要分布在TiO2中,Cr主要分布在Al2O3中.但45XD合金中的Mn基本不存在于氧化膜中. ...

Oxidation resistance of TiAl alloy improved by hot-pack rolling and cyclic heat treatment

0

2021

High-temperature oxidation behaviour of TiAl alloys with Co addition

3

2021

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... 4822合金样品氧化后表面的物相情况和45XD合金类似,样品表面也形成了以TiO2和Al2O3为主的氧化膜,含有少量TiN和Ti2AlN,如图3b所示.相比于氧化200和500 h后的表面物相,氧化2000 h后,4822合金样品表面还检测到了Ti4O7和TiAl2O5的衍射峰.与45XD合金样品氧化后的表面XRD谱相比,4822合金样品表面氧化物的衍射峰相对强度明显更高,说明经过相同时间的氧化,4822合金样品表面生成的氧化物更多,表面氧化更为严重.并且4822合金样品表面的TiO2含量显著高于其他氧化物,也显著高于45XD合金样品表面的TiO2含量.γ-TiAl合金表面形成的TiO2是疏松多孔的[7,10,12],无法起到阻碍氧化的作用,不利于合金的抗氧化性能.物相分析表明,4822合金的抗氧化性能显著低于45XD合金,这也与图2的氧化动力学曲线和氧化膜厚度结果相对应. ...

Effects of thermal exposure on the tensile and fatigue properties of cast Ti-47Al-2Cr-2Nb-0.15B alloy

1

2005

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

热暴露对铸造Ti-47Al-2Cr-2Nb-0.15B合金的拉伸和疲劳性能的影响

1

2005

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

The effect of surface film formation from thermal exposure on the ductility of Ti-48A1-1V-0.2C (at%)

0

1992

Effects of exposure at 700 oC on RT tensile properties in a PM γ-TiAl alloy

1

2006

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

Microstructural evolution and embrittlement of a β-solidifying γ-TiAl alloy during exposure at 700 °C

7

2022

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

... γ-TiAl合金氧化膜的形成过程可以归结为热力学因素与动力学因素的交互作用,其中,Al2O3的标准生成Gibbs自由能ΔGθ (Al2O3)小于TiO2的ΔGθ (TiO2) (700 ℃下,ΔGθ (Al2O3) = -900 kJ,ΔGθ (TiO2) = -744 kJ)[32].氧化的起始阶段,O2充分,以热力学因素为主导,在合金表面吸附和溶解的O原子达到饱和后,Al2O3首先在表面形核生长[31],在合金表面形成一层薄的Al2O3层.随着Al2O3的生长,其生长动力学受到合金中Al传输的限制,并且会导致氧化物附近基体中Al的消耗,这会造成该区域富Ti贫Al.当Ti浓度增加到临界值时,成分因素(热力学因素)使得TiO2开始形核、生长,并且其动力学优势明显[16].大量Ti越过Al2O3向外扩散,在最外层形成疏松的Ti氧化物层,于是大部分氧化膜表面逐渐被TiO2 (还有少量TiN)占据.此时,形成的氧化膜最外层是TiO2,次外层是Al2O3.随着TiO2的快速生长,Ti的大量迁移又会使得氧化物附近基体中Al的浓度升高,Al2O3的热力学优势又得以发挥,氧化过程在如此循环交替过程中不断进行,进而形成分层的氧化膜.在氧化膜的内层氧分压较低,伴随着N的不断向内扩散,N和Ti与Al反应,所以在该处形成了Ti/Al-N层.随着氧化的持续进行,O不断向合金内部扩散,原Ti/Al-N层会随着氧分压的增加而转化为TiO2和Al2O3,释放的N向基体方向扩散,在氧分压低的地方又形成了Ti/Al-N,因此该Ti/Al-N层不断向合金基体方向推进.图8c和9c显示,在氧化2000 h后,2种合金样品在Ti/Al-N层前均形成了一层连续的Al2O3层. ...

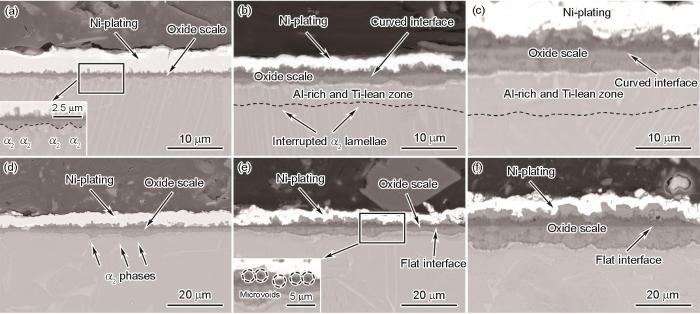

... 45XD合金样品亚表面组织中的α2片层在700 ℃氧化500 h后,靠近氧化膜边界处的部分变得不连续,如图5b所示.由图8的元素分布可知该处存在一层富Al贫Ti区,厚约3.0 μm;在氧化2000 h后,α2片层靠近氧化膜边界处的部分基本都发生了转变,在表面形成了一层约7.1 μm厚的富Al贫Ti区.结合亚表面EDS分析和XRD谱可知,该富Al贫Ti区的物相为γ-TiAl.Zhou等[16]、Draper等[18]以及Huang和Sun[33]在高温氧化后的TiAl合金亚表面也发现了γ-TiAl层.Zhou等[16]认为,该富Al贫Ti的γ层的形成是因为在氧化过程中亚表面有大量Ti原子向外扩散,导致内部基体靠近氧化膜处的部分富Al贫Ti,这在成分上有利于α2→γ的转变.因此,α2片层靠近氧化膜处的部位会发生缩颈、断开、球化和消解等一系列过程,最终形成了富Al贫Ti的γ层.图5d~f和图9表明,经700 ℃长时氧化后,4822合金样品的亚表面组织没有明显变化,也没有形成与45XD合金样品类似的富Al贫Ti区.这可能是由于4822合金的氧化速率较快,表面氧化膜的过快增厚抑制了亚表面富Al贫Ti区的形成. ...

... [16]认为,该富Al贫Ti的γ层的形成是因为在氧化过程中亚表面有大量Ti原子向外扩散,导致内部基体靠近氧化膜处的部分富Al贫Ti,这在成分上有利于α2→γ的转变.因此,α2片层靠近氧化膜处的部位会发生缩颈、断开、球化和消解等一系列过程,最终形成了富Al贫Ti的γ层.图5d~f和图9表明,经700 ℃长时氧化后,4822合金样品的亚表面组织没有明显变化,也没有形成与45XD合金样品类似的富Al贫Ti区.这可能是由于4822合金的氧化速率较快,表面氧化膜的过快增厚抑制了亚表面富Al贫Ti区的形成. ...

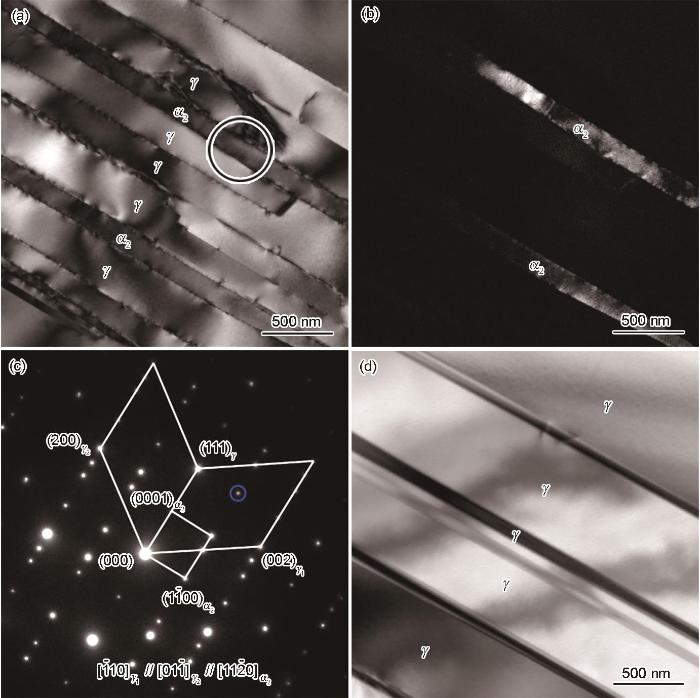

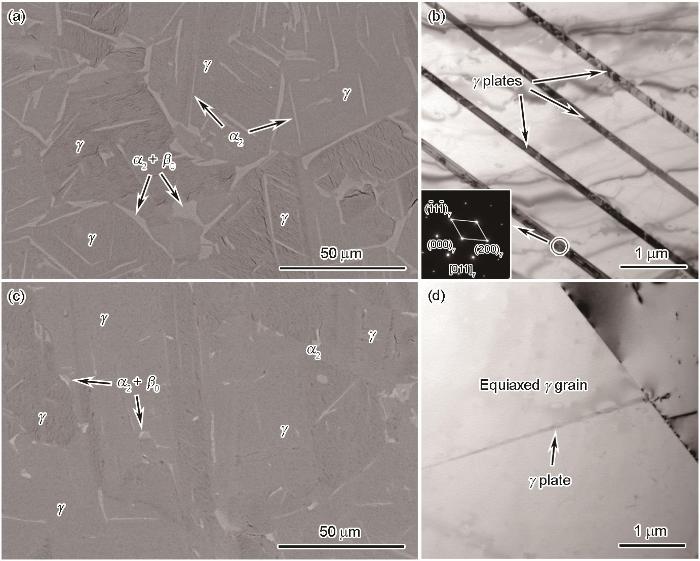

... γ-TiAl合金在长时高温氧化过程中,内部显微组织也会发生显著变化[16,34,35].图6显示在700 ℃氧化2000 h后,45XD合金片层团簇中的α2片层含量减少,说明在长时高温过程中,α2片层发生了分解.γ-TiAl合金在铸造凝固过程中冷速较快,α2相含量高于平衡组织中含量,处于亚稳状态[34].在后续700 ℃长时高温氧化过程中,α2相会发生失稳分解[35],转变为γ相:α2→γ.因此,内部组织中α2片层含量减少,γ片层不断增厚.对于4822合金样品,内部组织中的α2和β0也处于亚稳状态,经700 ℃长时高温暴露,α2和β0也会有部分分解.同时,内部组织中γ晶粒内细γ片层的消失(图7),有利于降低γ晶粒内的界面能. ...

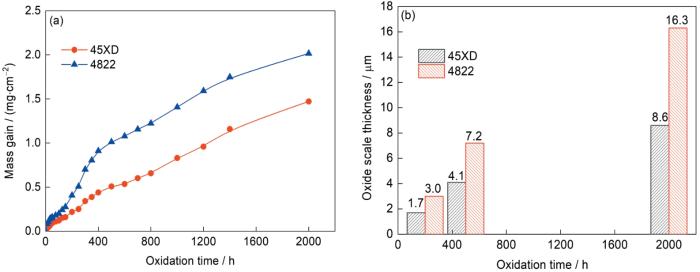

... 根据图5的截面显微组织可以看到,4822合金样品氧化500和2000 h后的次表面Al2O3层是疏松多孔的,内部存在明显的孔洞;而45XD合金样品的次表面Al2O3层较为致密,没有孔洞出现.根据3.1节分析,有TiO2在次外层Al2O3中形核、生长,而TiO2在Al2O3层内生长会产生生长应力,使氧化膜内形成微裂纹,为金属元素向外扩散提供了快速通道[32].由于Ti的动力学优势明显[16],Ti快速向外扩散形成TiO2层,而在Al2O3层内留下空位和孔洞(Kirkendall效应).继续氧化则外层TiO2层变厚,次外层Al2O3内空位和孔洞增加.由图5可以看出,4822合金样品最表面的TiO2层明显厚于45XD合金样品,这与次外层的Al2O3致密度相对应.如果最外层TiO2多且厚,根据Kirkendall效应,则次外层的Al2O3疏松多孔,保护性较差,如4822合金;如果最外层TiO2较少,则次外层的Al2O3较为致密,可有效阻碍O和合金元素的扩散,具有较好的保护性,如45XD合金.图2中2种合金的氧化动力学曲线均可分为4个阶段:第一阶段,合金表面吸附和溶解O原子,TiO2和Al2O3大量形成,氧化增重速率最快;第二阶段,随着表面氧化膜的不断增厚,合金氧化速率减慢;第三阶段,在氧化过程中,长时间传质扩散形成的Kirkendall空位和孔洞会不断聚集,破坏了氧化膜的完整性,因此在该阶段,氧化速率又明显增加,且4822合金的氧化速率增加尤为明显;第四阶段,氧化膜比较厚,氧化膜内部形成了连续的Al2O3层和富Nb/Mn(Cr)层,元素扩散速率减慢,因此氧化速率减缓并保持稳定. ...

... 图10总结了45XD和4822合金在700 ℃空气中的氧化过程.对于45XD合金,如图10a~d所示,在氧化过程中不断有O、N、Nb和Mn的内扩散,以及Ti的外扩散(因Al的扩散速率远低于Ti[16],故Al的外扩散暂不考虑).受热力学因素与动力学因素的交互作用,在氧化200 h后,合金表面形成分层的氧化膜,由TiO2 + TiN/Al2O3/TiO2 (main) + Al2O3 + TiN + Ti2AlN + Ti2O3/TiN + Ti2AlN/富Nb/Mn层组成,如图10b所示.因氧化时间较短,Nb/Mn元素的富集程度不足,此时富Nb/Mn层是不连续的.受Ti原子外扩散的影响,基体中的α2片层靠近氧化膜边界处的部分发生了分解.同时,因α2片层的氧化速率较快,在靠近氧化膜的部分形成了“U”型缺口组织,且氧化膜表面凸起.氧化500 h后,合金表面的各氧化分层明显增厚,富Nb/Mn层生长为连续的反应层,氧化膜中的物相基本不变,但含量改变.靠近氧化膜边界处的α2片层进一步分解,并且在靠近氧化膜的基体中出现了一层富Al贫Ti区,抑制了α2片层的快速氧化.氧化2000 h后,合金表面的各氧化分层进一步增厚,在次内层(TiN + Ti2AlN层)表面形成了一层连续的Al2O3层,同时在氧化膜中出现了Ti4O7相.富Al贫Ti区进一步增厚,α2片层靠近氧化膜边界处的部分基本转变为γ相. ...

The effect of high temperature exposure on the tensile properties of γ TiAl alloys

0

2003

Effect of exposure on the mechanical properties of Gamma MET PX

1

2005

... 45XD合金样品亚表面组织中的α2片层在700 ℃氧化500 h后,靠近氧化膜边界处的部分变得不连续,如图5b所示.由图8的元素分布可知该处存在一层富Al贫Ti区,厚约3.0 μm;在氧化2000 h后,α2片层靠近氧化膜边界处的部分基本都发生了转变,在表面形成了一层约7.1 μm厚的富Al贫Ti区.结合亚表面EDS分析和XRD谱可知,该富Al贫Ti区的物相为γ-TiAl.Zhou等[16]、Draper等[18]以及Huang和Sun[33]在高温氧化后的TiAl合金亚表面也发现了γ-TiAl层.Zhou等[16]认为,该富Al贫Ti的γ层的形成是因为在氧化过程中亚表面有大量Ti原子向外扩散,导致内部基体靠近氧化膜处的部分富Al贫Ti,这在成分上有利于α2→γ的转变.因此,α2片层靠近氧化膜处的部位会发生缩颈、断开、球化和消解等一系列过程,最终形成了富Al贫Ti的γ层.图5d~f和图9表明,经700 ℃长时氧化后,4822合金样品的亚表面组织没有明显变化,也没有形成与45XD合金样品类似的富Al贫Ti区.这可能是由于4822合金的氧化速率较快,表面氧化膜的过快增厚抑制了亚表面富Al贫Ti区的形成. ...

Oxidation-induced embrittlement of TiAl alloys

0

2009

Effect of elevated temperature exposure on cast gamma titanium aluminide (Ti-48Al-2Cr-2Nb)

1

1994

... γ-TiAl合金是新一代轻质高温结构材料,以其低密度、高比弹性模量和良好的高温强度和抗蠕变等优点,在航空、航天及汽车发动机等领域具有广阔的应用前景[1~4],现已成功应用于航空发动机的低压涡轮叶片[3,5,6].铸造是成本较低的叶片制造工艺,美国通用电气公司和英国罗罗公司分别开发了铸造γ-TiAl合金叶片应用于GEnx和Trent XWB发动机,2种叶片的合金成分分别为Ti-48Al-2Cr-2Nb (原子分数,%,下同)和Ti-45Al-2Nb-2Mn-1B[3,6],前者室温塑性高,后者具有较好的高温强度和抗疲劳性能.γ-TiAl合金长期服役于600~700 ℃高温环境,其表面与高温气体长时接触而形成氧化膜[3,7~12],同时铸件凝固组织为非平衡状态,其在高温长时热暴露过程中也会发生一定变化.研究[13~16]表明,γ-TiAl合金高温氧化表面极易萌生裂纹而发生脆性断裂,从而导致材料室温塑性、断裂韧性和抗疲劳性能等显著下降.γ-TiAl合金为脆性金属间化合物,其室温塑性在高温氧化后显著下降,甚至不足0.5%[1,4,15~20],严重影响了γ-TiAl合金部件的使用可靠性和安全性.因此,研究γ-TiAl合金的高温氧化行为对该材料的实际应用具有重要意义. ...

Oxidation and protection of TiAl intermetallics

3

1998

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... ,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

TiAl金属间化合物的高温氧化与防护研究进展

3

1998

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... ,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

Thermodynamic aspects of TiAl and TiSi2 oxidation: The Al-Ti-O and Si-Ti-O phase diagrams

0

1991

Mechanism of isothermal oxidation of the intel-metallic TiAl and of TiAl alloys

1

1992

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

Effect of Nb on oxidation behavior of high Nb containing TiAl alloys

3

2011

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... 从图8和9 2种合金的Nb、Mn和Cr元素分布可以看出,氧化膜中的Nb和Mn(Cr)含量较低,而基体和氧化膜界面处的Nb和Mn(Cr)含量高.界面处富Nb/Mn(Cr)层的存在表明,在氧化过程中大量Nb和Mn(Cr)不断向基体方向扩散.γ-TiAl合金中Nb和Mn(Cr)元素对O的亲和力弱于Ti和Al元素[7,10,24,32],较难形成氧化物,所以这些元素大多富集在合金基体和氧化膜界面,形成一层富Nb/Mn(Cr)层.氧化200 h后,2种合金的基体和氧化膜界面处为断续分布的富Nb/Mn(Cr)相;氧化500 h后,该富Nb/Mn(Cr)相逐渐生长为连续的反应层.此外,合金样品表面氧化膜中含有的少量Nb (45XD合金)和Nb/Cr (4822合金)也呈现分层分布,主要分布在中间层(TiO2 + Al2O3层)中,且Nb主要分布在TiO2中,Cr主要分布在Al2O3中.但45XD合金中的Mn基本不存在于氧化膜中. ...

A study of the cycle oxidation behavior of the Cr/Mn/Mo alloyed Ti-48Al-based intermetallics prepared by ECAS

1

2020

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

The effect of various ternary additives on the oxidation behavior of TiAl in high-temperature air

2

1996

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... ,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

Oxidation behaviour of TiAl-based intermetallics-influence of heat treatment

3

1997

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

The influence of microstructure on the isothermal and cyclic-oxidation behavior of Ti-48Al-2Cr at 800 oC

2

1997

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

... [28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

The influence of the alloy microstructure on the oxidation behavior of Ti-46Al-1Cr-0.2Si alloy

1

2000

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

The effect of microstructure on the oxidation behaviour of Ti-46.5Al-4(Cr,Nb,Ta,B) and Ti-47Al-4(Cr,Nb,Mo,B)

1

2002

... 在γ-TiAl合金高温氧化过程中,由于TiO2和Al2O3的形成Gibbs自由能相差不大,且Al活度与其成分存在严重的负偏差[21~23],因此在合金表面很难以选择性氧化的方式形成连续致密的Al2O3保护层.同时,Ti和Al均为化学活性较高的元素,受热力学因素和动力学因素交互作用,氧化过程中TiO2和Al2O3竞争生长,使得氧化膜产生明显的分层[7~10],其中,TiO2致密度相对较差,局部疏松多孔[7,10,12].γ-TiAl合金的抗氧化性能与合金成分、显微组织和氧化温度等密切相关[3,8,21,24~30].Nb的加入可显著提高γ-TiAl合金的抗氧化性能[24,26,27].在800 ℃空气中氧化150 h后,近γ组织的Ti-48Al-2Cr合金的氧化增重是Ti-48Al-2Cr-2Nb合金的6.8倍[27].Cr和Mn (含量< 4%)的加入则对γ-TiAl合金的抗氧化性能有害[21,25,26].Stroosnijder等[27]和Haanappel等[28]的研究表明,全片层组织的Ti-48Al-2Cr合金抗氧化性能优于近γ组织,氧化150 h后近γ组织的氧化增重是全片层组织的1.3倍.Pérez等[29]和Haanappel等[28]研究发现,全片层组织的γ-TiAl合金表现出比双态组织更优异的抗高温氧化性能.Mengis等[8]的研究结果显示,GE 4822合金在600和700 ℃空气中的氧化增重可以忽略不计,而从800 ℃开始氧化增重明显增加,在900 ℃空气中氧化100 h后的增重是在800 ℃条件下的1.4倍.目前关于γ-TiAl合金的高温氧化主要集中在数百小时以内,而对长时(> 1000 h)氧化行为的研究报道较少. ...

XPS study of the initial stages of oxidation of α2-Ti3Al and γ-TiAl intermetallic alloys

2

2007

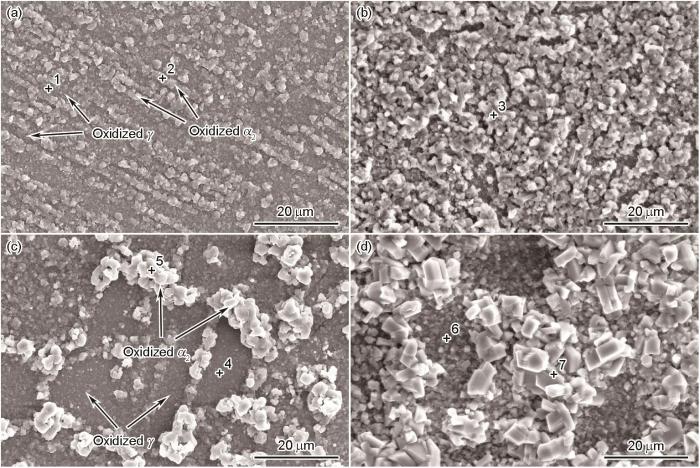

... 图4为45XD和4822合金样品在700 ℃空气中分别氧化200和500 h后的表面形貌,图中各点的成分如表2所示.2种合金样品在氧化200 h后,表面已全部被氧化产物覆盖,但仍能看到与初始组织相似的纹理,如图4a和c所示.其中,45XD合金样品表面氧化产物较为细小致密,4822合金样品的则比较粗大疏松,且不同物相表面氧化产物形貌不同.45XD合金样品表面的α2片层氧化产物相对于γ片层明显凸起,且α2片层表面氧化物颗粒较为粗大,而γ片层表面氧化产物细小致密,说明α2片层氧化更为严重.这主要是因为α2相可以固溶更多的O[31],且Ti含量高,所以更容易被氧化.从表2成分分析也可以看出,α2片层氧化产物的O含量大于γ片层氧化产物.4822合金样品表面α2相的氧化产物相对于等轴γ也是明显凸起,且氧化物颗粒更为粗大,表面含有大量TiO2.从形貌上看,相对于45XD合金样品,4822合金样品表面α2相的氧化物颗粒更为粗大疏松,且氧化产物中O含量更高,如表2所示. ...

... γ-TiAl合金氧化膜的形成过程可以归结为热力学因素与动力学因素的交互作用,其中,Al2O3的标准生成Gibbs自由能ΔGθ (Al2O3)小于TiO2的ΔGθ (TiO2) (700 ℃下,ΔGθ (Al2O3) = -900 kJ,ΔGθ (TiO2) = -744 kJ)[32].氧化的起始阶段,O2充分,以热力学因素为主导,在合金表面吸附和溶解的O原子达到饱和后,Al2O3首先在表面形核生长[31],在合金表面形成一层薄的Al2O3层.随着Al2O3的生长,其生长动力学受到合金中Al传输的限制,并且会导致氧化物附近基体中Al的消耗,这会造成该区域富Ti贫Al.当Ti浓度增加到临界值时,成分因素(热力学因素)使得TiO2开始形核、生长,并且其动力学优势明显[16].大量Ti越过Al2O3向外扩散,在最外层形成疏松的Ti氧化物层,于是大部分氧化膜表面逐渐被TiO2 (还有少量TiN)占据.此时,形成的氧化膜最外层是TiO2,次外层是Al2O3.随着TiO2的快速生长,Ti的大量迁移又会使得氧化物附近基体中Al的浓度升高,Al2O3的热力学优势又得以发挥,氧化过程在如此循环交替过程中不断进行,进而形成分层的氧化膜.在氧化膜的内层氧分压较低,伴随着N的不断向内扩散,N和Ti与Al反应,所以在该处形成了Ti/Al-N层.随着氧化的持续进行,O不断向合金内部扩散,原Ti/Al-N层会随着氧分压的增加而转化为TiO2和Al2O3,释放的N向基体方向扩散,在氧分压低的地方又形成了Ti/Al-N,因此该Ti/Al-N层不断向合金基体方向推进.图8c和9c显示,在氧化2000 h后,2种合金样品在Ti/Al-N层前均形成了一层连续的Al2O3层. ...

3

2001

... γ-TiAl合金氧化膜的形成过程可以归结为热力学因素与动力学因素的交互作用,其中,Al2O3的标准生成Gibbs自由能ΔGθ (Al2O3)小于TiO2的ΔGθ (TiO2) (700 ℃下,ΔGθ (Al2O3) = -900 kJ,ΔGθ (TiO2) = -744 kJ)[32].氧化的起始阶段,O2充分,以热力学因素为主导,在合金表面吸附和溶解的O原子达到饱和后,Al2O3首先在表面形核生长[31],在合金表面形成一层薄的Al2O3层.随着Al2O3的生长,其生长动力学受到合金中Al传输的限制,并且会导致氧化物附近基体中Al的消耗,这会造成该区域富Ti贫Al.当Ti浓度增加到临界值时,成分因素(热力学因素)使得TiO2开始形核、生长,并且其动力学优势明显[16].大量Ti越过Al2O3向外扩散,在最外层形成疏松的Ti氧化物层,于是大部分氧化膜表面逐渐被TiO2 (还有少量TiN)占据.此时,形成的氧化膜最外层是TiO2,次外层是Al2O3.随着TiO2的快速生长,Ti的大量迁移又会使得氧化物附近基体中Al的浓度升高,Al2O3的热力学优势又得以发挥,氧化过程在如此循环交替过程中不断进行,进而形成分层的氧化膜.在氧化膜的内层氧分压较低,伴随着N的不断向内扩散,N和Ti与Al反应,所以在该处形成了Ti/Al-N层.随着氧化的持续进行,O不断向合金内部扩散,原Ti/Al-N层会随着氧分压的增加而转化为TiO2和Al2O3,释放的N向基体方向扩散,在氧分压低的地方又形成了Ti/Al-N,因此该Ti/Al-N层不断向合金基体方向推进.图8c和9c显示,在氧化2000 h后,2种合金样品在Ti/Al-N层前均形成了一层连续的Al2O3层. ...

... 从图8和9 2种合金的Nb、Mn和Cr元素分布可以看出,氧化膜中的Nb和Mn(Cr)含量较低,而基体和氧化膜界面处的Nb和Mn(Cr)含量高.界面处富Nb/Mn(Cr)层的存在表明,在氧化过程中大量Nb和Mn(Cr)不断向基体方向扩散.γ-TiAl合金中Nb和Mn(Cr)元素对O的亲和力弱于Ti和Al元素[7,10,24,32],较难形成氧化物,所以这些元素大多富集在合金基体和氧化膜界面,形成一层富Nb/Mn(Cr)层.氧化200 h后,2种合金的基体和氧化膜界面处为断续分布的富Nb/Mn(Cr)相;氧化500 h后,该富Nb/Mn(Cr)相逐渐生长为连续的反应层.此外,合金样品表面氧化膜中含有的少量Nb (45XD合金)和Nb/Cr (4822合金)也呈现分层分布,主要分布在中间层(TiO2 + Al2O3层)中,且Nb主要分布在TiO2中,Cr主要分布在Al2O3中.但45XD合金中的Mn基本不存在于氧化膜中. ...

... 根据图5的截面显微组织可以看到,4822合金样品氧化500和2000 h后的次表面Al2O3层是疏松多孔的,内部存在明显的孔洞;而45XD合金样品的次表面Al2O3层较为致密,没有孔洞出现.根据3.1节分析,有TiO2在次外层Al2O3中形核、生长,而TiO2在Al2O3层内生长会产生生长应力,使氧化膜内形成微裂纹,为金属元素向外扩散提供了快速通道[32].由于Ti的动力学优势明显[16],Ti快速向外扩散形成TiO2层,而在Al2O3层内留下空位和孔洞(Kirkendall效应).继续氧化则外层TiO2层变厚,次外层Al2O3内空位和孔洞增加.由图5可以看出,4822合金样品最表面的TiO2层明显厚于45XD合金样品,这与次外层的Al2O3致密度相对应.如果最外层TiO2多且厚,根据Kirkendall效应,则次外层的Al2O3疏松多孔,保护性较差,如4822合金;如果最外层TiO2较少,则次外层的Al2O3较为致密,可有效阻碍O和合金元素的扩散,具有较好的保护性,如45XD合金.图2中2种合金的氧化动力学曲线均可分为4个阶段:第一阶段,合金表面吸附和溶解O原子,TiO2和Al2O3大量形成,氧化增重速率最快;第二阶段,随着表面氧化膜的不断增厚,合金氧化速率减慢;第三阶段,在氧化过程中,长时间传质扩散形成的Kirkendall空位和孔洞会不断聚集,破坏了氧化膜的完整性,因此在该阶段,氧化速率又明显增加,且4822合金的氧化速率增加尤为明显;第四阶段,氧化膜比较厚,氧化膜内部形成了连续的Al2O3层和富Nb/Mn(Cr)层,元素扩散速率减慢,因此氧化速率减缓并保持稳定. ...

3

2001

... γ-TiAl合金氧化膜的形成过程可以归结为热力学因素与动力学因素的交互作用,其中,Al2O3的标准生成Gibbs自由能ΔGθ (Al2O3)小于TiO2的ΔGθ (TiO2) (700 ℃下,ΔGθ (Al2O3) = -900 kJ,ΔGθ (TiO2) = -744 kJ)[32].氧化的起始阶段,O2充分,以热力学因素为主导,在合金表面吸附和溶解的O原子达到饱和后,Al2O3首先在表面形核生长[31],在合金表面形成一层薄的Al2O3层.随着Al2O3的生长,其生长动力学受到合金中Al传输的限制,并且会导致氧化物附近基体中Al的消耗,这会造成该区域富Ti贫Al.当Ti浓度增加到临界值时,成分因素(热力学因素)使得TiO2开始形核、生长,并且其动力学优势明显[16].大量Ti越过Al2O3向外扩散,在最外层形成疏松的Ti氧化物层,于是大部分氧化膜表面逐渐被TiO2 (还有少量TiN)占据.此时,形成的氧化膜最外层是TiO2,次外层是Al2O3.随着TiO2的快速生长,Ti的大量迁移又会使得氧化物附近基体中Al的浓度升高,Al2O3的热力学优势又得以发挥,氧化过程在如此循环交替过程中不断进行,进而形成分层的氧化膜.在氧化膜的内层氧分压较低,伴随着N的不断向内扩散,N和Ti与Al反应,所以在该处形成了Ti/Al-N层.随着氧化的持续进行,O不断向合金内部扩散,原Ti/Al-N层会随着氧分压的增加而转化为TiO2和Al2O3,释放的N向基体方向扩散,在氧分压低的地方又形成了Ti/Al-N,因此该Ti/Al-N层不断向合金基体方向推进.图8c和9c显示,在氧化2000 h后,2种合金样品在Ti/Al-N层前均形成了一层连续的Al2O3层. ...

... 从图8和9 2种合金的Nb、Mn和Cr元素分布可以看出,氧化膜中的Nb和Mn(Cr)含量较低,而基体和氧化膜界面处的Nb和Mn(Cr)含量高.界面处富Nb/Mn(Cr)层的存在表明,在氧化过程中大量Nb和Mn(Cr)不断向基体方向扩散.γ-TiAl合金中Nb和Mn(Cr)元素对O的亲和力弱于Ti和Al元素[7,10,24,32],较难形成氧化物,所以这些元素大多富集在合金基体和氧化膜界面,形成一层富Nb/Mn(Cr)层.氧化200 h后,2种合金的基体和氧化膜界面处为断续分布的富Nb/Mn(Cr)相;氧化500 h后,该富Nb/Mn(Cr)相逐渐生长为连续的反应层.此外,合金样品表面氧化膜中含有的少量Nb (45XD合金)和Nb/Cr (4822合金)也呈现分层分布,主要分布在中间层(TiO2 + Al2O3层)中,且Nb主要分布在TiO2中,Cr主要分布在Al2O3中.但45XD合金中的Mn基本不存在于氧化膜中. ...

... 根据图5的截面显微组织可以看到,4822合金样品氧化500和2000 h后的次表面Al2O3层是疏松多孔的,内部存在明显的孔洞;而45XD合金样品的次表面Al2O3层较为致密,没有孔洞出现.根据3.1节分析,有TiO2在次外层Al2O3中形核、生长,而TiO2在Al2O3层内生长会产生生长应力,使氧化膜内形成微裂纹,为金属元素向外扩散提供了快速通道[32].由于Ti的动力学优势明显[16],Ti快速向外扩散形成TiO2层,而在Al2O3层内留下空位和孔洞(Kirkendall效应).继续氧化则外层TiO2层变厚,次外层Al2O3内空位和孔洞增加.由图5可以看出,4822合金样品最表面的TiO2层明显厚于45XD合金样品,这与次外层的Al2O3致密度相对应.如果最外层TiO2多且厚,根据Kirkendall效应,则次外层的Al2O3疏松多孔,保护性较差,如4822合金;如果最外层TiO2较少,则次外层的Al2O3较为致密,可有效阻碍O和合金元素的扩散,具有较好的保护性,如45XD合金.图2中2种合金的氧化动力学曲线均可分为4个阶段:第一阶段,合金表面吸附和溶解O原子,TiO2和Al2O3大量形成,氧化增重速率最快;第二阶段,随着表面氧化膜的不断增厚,合金氧化速率减慢;第三阶段,在氧化过程中,长时间传质扩散形成的Kirkendall空位和孔洞会不断聚集,破坏了氧化膜的完整性,因此在该阶段,氧化速率又明显增加,且4822合金的氧化速率增加尤为明显;第四阶段,氧化膜比较厚,氧化膜内部形成了连续的Al2O3层和富Nb/Mn(Cr)层,元素扩散速率减慢,因此氧化速率减缓并保持稳定. ...

On the role of thermal exposure on the stress controlled fatigue behaviour of a high strength titanium-aluminum alloy

1

2014

... 45XD合金样品亚表面组织中的α2片层在700 ℃氧化500 h后,靠近氧化膜边界处的部分变得不连续,如图5b所示.由图8的元素分布可知该处存在一层富Al贫Ti区,厚约3.0 μm;在氧化2000 h后,α2片层靠近氧化膜边界处的部分基本都发生了转变,在表面形成了一层约7.1 μm厚的富Al贫Ti区.结合亚表面EDS分析和XRD谱可知,该富Al贫Ti区的物相为γ-TiAl.Zhou等[16]、Draper等[18]以及Huang和Sun[33]在高温氧化后的TiAl合金亚表面也发现了γ-TiAl层.Zhou等[16]认为,该富Al贫Ti的γ层的形成是因为在氧化过程中亚表面有大量Ti原子向外扩散,导致内部基体靠近氧化膜处的部分富Al贫Ti,这在成分上有利于α2→γ的转变.因此,α2片层靠近氧化膜处的部位会发生缩颈、断开、球化和消解等一系列过程,最终形成了富Al贫Ti的γ层.图5d~f和图9表明,经700 ℃长时氧化后,4822合金样品的亚表面组织没有明显变化,也没有形成与45XD合金样品类似的富Al贫Ti区.这可能是由于4822合金的氧化速率较快,表面氧化膜的过快增厚抑制了亚表面富Al贫Ti区的形成. ...

Effect of microstructural stability on creep behavior of 47XD TiAl alloys with fine-grained fully lamellar structure

2

2005

... γ-TiAl合金在长时高温氧化过程中,内部显微组织也会发生显著变化[16,34,35].图6显示在700 ℃氧化2000 h后,45XD合金片层团簇中的α2片层含量减少,说明在长时高温过程中,α2片层发生了分解.γ-TiAl合金在铸造凝固过程中冷速较快,α2相含量高于平衡组织中含量,处于亚稳状态[34].在后续700 ℃长时高温氧化过程中,α2相会发生失稳分解[35],转变为γ相:α2→γ.因此,内部组织中α2片层含量减少,γ片层不断增厚.对于4822合金样品,内部组织中的α2和β0也处于亚稳状态,经700 ℃长时高温暴露,α2和β0也会有部分分解.同时,内部组织中γ晶粒内细γ片层的消失(图7),有利于降低γ晶粒内的界面能. ...

... [34].在后续700 ℃长时高温氧化过程中,α2相会发生失稳分解[35],转变为γ相:α2→γ.因此,内部组织中α2片层含量减少,γ片层不断增厚.对于4822合金样品,内部组织中的α2和β0也处于亚稳状态,经700 ℃长时高温暴露,α2和β0也会有部分分解.同时,内部组织中γ晶粒内细γ片层的消失(图7),有利于降低γ晶粒内的界面能. ...

Thermal stability of Ti-44Al-4Nb-4Hf-0.2Si-1B alloy

2

2013

... γ-TiAl合金在长时高温氧化过程中,内部显微组织也会发生显著变化[16,34,35].图6显示在700 ℃氧化2000 h后,45XD合金片层团簇中的α2片层含量减少,说明在长时高温过程中,α2片层发生了分解.γ-TiAl合金在铸造凝固过程中冷速较快,α2相含量高于平衡组织中含量,处于亚稳状态[34].在后续700 ℃长时高温氧化过程中,α2相会发生失稳分解[35],转变为γ相:α2→γ.因此,内部组织中α2片层含量减少,γ片层不断增厚.对于4822合金样品,内部组织中的α2和β0也处于亚稳状态,经700 ℃长时高温暴露,α2和β0也会有部分分解.同时,内部组织中γ晶粒内细γ片层的消失(图7),有利于降低γ晶粒内的界面能. ...

... [35],转变为γ相:α2→γ.因此,内部组织中α2片层含量减少,γ片层不断增厚.对于4822合金样品,内部组织中的α2和β0也处于亚稳状态,经700 ℃长时高温暴露,α2和β0也会有部分分解.同时,内部组织中γ晶粒内细γ片层的消失(图7),有利于降低γ晶粒内的界面能. ...