A review of dwell sensitive fatigue in titanium alloys: The role of microstructure, texture and operating conditions

3

2003

... 钛合金由于具有高强度、低密度、耐腐蚀等优异性能,是航空、航天及海洋领域的理想结构材料.然而钛合金存在冷保载效应,使其在诸如航空发动机、载人深潜器等关键装备的应用受到一定约束.钛合金保载疲劳(dwell fatigue)问题最早发现于20世纪70年代,在Rolls-Royce公司提供给Lockheed公司的RB211航空发动机上,IMI685钛合金叶片的保载疲劳导致了整台发动机的非包容性失效[1].针对钛合金保载疲劳问题的研究至今已有50余年,但由其引发的航空事故仍时有发生.1997年和2000年,在波音客机配备的CF6发动机上,接连出现了Ti6242高压压气机盘的保载疲劳事故[2].2017年,空客A380客机在飞行途中,其装配的GP7270发动机由于Ti64风扇盘保载疲劳也引发非包容性事故[3]. ...

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... [1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

National Transportation Safety Board Safety Recommendation

1

2000

... 钛合金由于具有高强度、低密度、耐腐蚀等优异性能,是航空、航天及海洋领域的理想结构材料.然而钛合金存在冷保载效应,使其在诸如航空发动机、载人深潜器等关键装备的应用受到一定约束.钛合金保载疲劳(dwell fatigue)问题最早发现于20世纪70年代,在Rolls-Royce公司提供给Lockheed公司的RB211航空发动机上,IMI685钛合金叶片的保载疲劳导致了整台发动机的非包容性失效[1].针对钛合金保载疲劳问题的研究至今已有50余年,但由其引发的航空事故仍时有发生.1997年和2000年,在波音客机配备的CF6发动机上,接连出现了Ti6242高压压气机盘的保载疲劳事故[2].2017年,空客A380客机在飞行途中,其装配的GP7270发动机由于Ti64风扇盘保载疲劳也引发非包容性事故[3]. ...

Accident to the AIRBUS A380-861 equipped with Engine Alliance GP7270 engines registered F-HPJE operated by Air France on 30 September 2017 in cruise over Greenland (Denmark)

1

2020

... 钛合金由于具有高强度、低密度、耐腐蚀等优异性能,是航空、航天及海洋领域的理想结构材料.然而钛合金存在冷保载效应,使其在诸如航空发动机、载人深潜器等关键装备的应用受到一定约束.钛合金保载疲劳(dwell fatigue)问题最早发现于20世纪70年代,在Rolls-Royce公司提供给Lockheed公司的RB211航空发动机上,IMI685钛合金叶片的保载疲劳导致了整台发动机的非包容性失效[1].针对钛合金保载疲劳问题的研究至今已有50余年,但由其引发的航空事故仍时有发生.1997年和2000年,在波音客机配备的CF6发动机上,接连出现了Ti6242高压压气机盘的保载疲劳事故[2].2017年,空客A380客机在飞行途中,其装配的GP7270发动机由于Ti64风扇盘保载疲劳也引发非包容性事故[3]. ...

Dwell-sensitive fatigue in a near alpha-titanium alloy

1

1987

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

Dwell-sensitive fatigue under biaxial loads in the near-alpha titanium alloy IMI685

3

1994

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... [5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

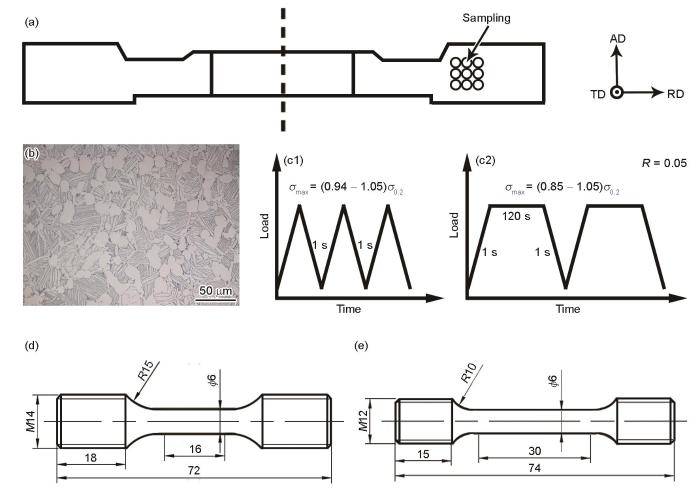

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

Dwell sensitive fatigue in a near alpha titanium alloy at ambient temperature

4

1997

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... [6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

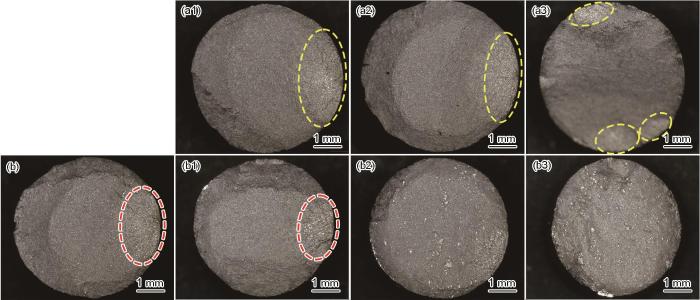

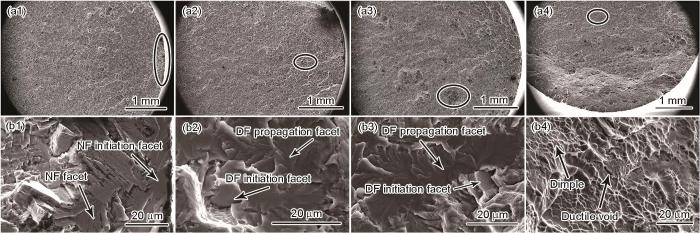

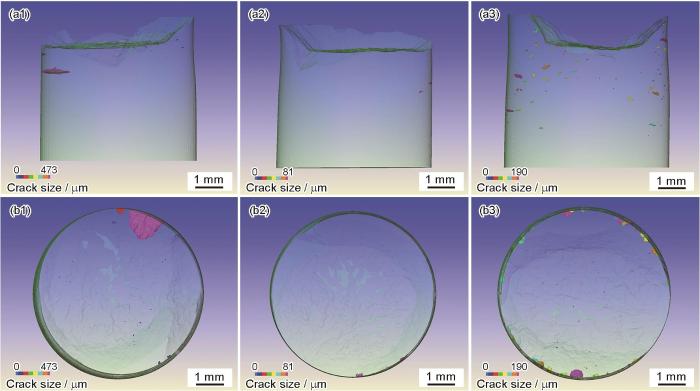

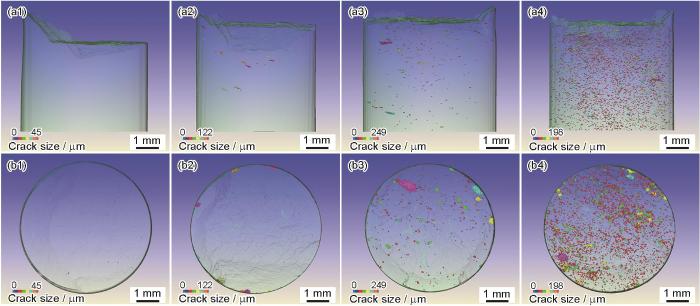

... 不同峰值应力下Ti6242盘件材料常规疲劳和保载疲劳断口形貌的OM像如图3所示.从图3a1~a3可以看出,常规疲劳的裂纹均萌生于试样外表面,萌生位置对应断口右侧明亮区域;同时,裂纹萌生区域的面积(椭圆圈所示)随着应力增加逐渐变小.而对于保载疲劳,如图3b和3b1~b3所示,随着峰值应力的增加,其裂纹逐渐由试样表面萌生转变为内部多点萌生(断口内部亮点).当峰值应力为0.85σ0.2时,保载疲劳断口与常规疲劳断口类似,裂纹仅萌生于试样外表面,从断口学上判定此为无保载效应失效模式.并且该应力与由Basquin关系式拟合后计算获得的常规疲劳和保载疲劳曲线交点值(0.83σ0.2)非常接近,这也初步证实了由Basquin关系式拟合寿命数据预测保载效应门槛值的可行性;当峰值应力增加至0.94σ0.2时,开始出现一定数量的内部萌生裂纹,此时裂纹为外表面萌生和内部萌生混合模式,预示着常规疲劳和保载疲劳机制共同起作用,导致了最后的失效;当峰值应力增加至0.98σ0.2时,内部萌生模式占据了主导地位.保载疲劳断口中内部裂纹萌生主要与材料存在软、硬取向微织构有关.软、硬取向相互作用促使保载裂纹萌生并在硬取向微织构内以准解理小平面的形式进行扩展[11],这些准解理小平面在晶体取向上接近于(0001)面,而在空间取向上近似垂直于应力轴[6,7,10~13].常规疲劳断口上的小平面在空间取向上与应力轴存在较大倾斜角度[13],因此,保载疲劳断口内部萌生的亮点区域要比常规疲劳外表面萌生区域更加明亮.对于峰值应力超过材料屈服强度的保载疲劳断口,如图3b3所示,出现了明显颈缩现象,说明除保载疲劳塑性机制外,单向拉伸塑性断裂机制也起了一定作用. ...

Effect of microstructure on dwell fatigue behavior of Ti-6242

3

1999

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

... 不同峰值应力下Ti6242盘件材料常规疲劳和保载疲劳断口形貌的OM像如图3所示.从图3a1~a3可以看出,常规疲劳的裂纹均萌生于试样外表面,萌生位置对应断口右侧明亮区域;同时,裂纹萌生区域的面积(椭圆圈所示)随着应力增加逐渐变小.而对于保载疲劳,如图3b和3b1~b3所示,随着峰值应力的增加,其裂纹逐渐由试样表面萌生转变为内部多点萌生(断口内部亮点).当峰值应力为0.85σ0.2时,保载疲劳断口与常规疲劳断口类似,裂纹仅萌生于试样外表面,从断口学上判定此为无保载效应失效模式.并且该应力与由Basquin关系式拟合后计算获得的常规疲劳和保载疲劳曲线交点值(0.83σ0.2)非常接近,这也初步证实了由Basquin关系式拟合寿命数据预测保载效应门槛值的可行性;当峰值应力增加至0.94σ0.2时,开始出现一定数量的内部萌生裂纹,此时裂纹为外表面萌生和内部萌生混合模式,预示着常规疲劳和保载疲劳机制共同起作用,导致了最后的失效;当峰值应力增加至0.98σ0.2时,内部萌生模式占据了主导地位.保载疲劳断口中内部裂纹萌生主要与材料存在软、硬取向微织构有关.软、硬取向相互作用促使保载裂纹萌生并在硬取向微织构内以准解理小平面的形式进行扩展[11],这些准解理小平面在晶体取向上接近于(0001)面,而在空间取向上近似垂直于应力轴[6,7,10~13].常规疲劳断口上的小平面在空间取向上与应力轴存在较大倾斜角度[13],因此,保载疲劳断口内部萌生的亮点区域要比常规疲劳外表面萌生区域更加明亮.对于峰值应力超过材料屈服强度的保载疲劳断口,如图3b3所示,出现了明显颈缩现象,说明除保载疲劳塑性机制外,单向拉伸塑性断裂机制也起了一定作用. ...

Crack initiation mechanisms in Ti-6Al-4V subjected to cold dwell-fatigue, low-cycle fatigue and high-cycle fatigue loadings

1

2023

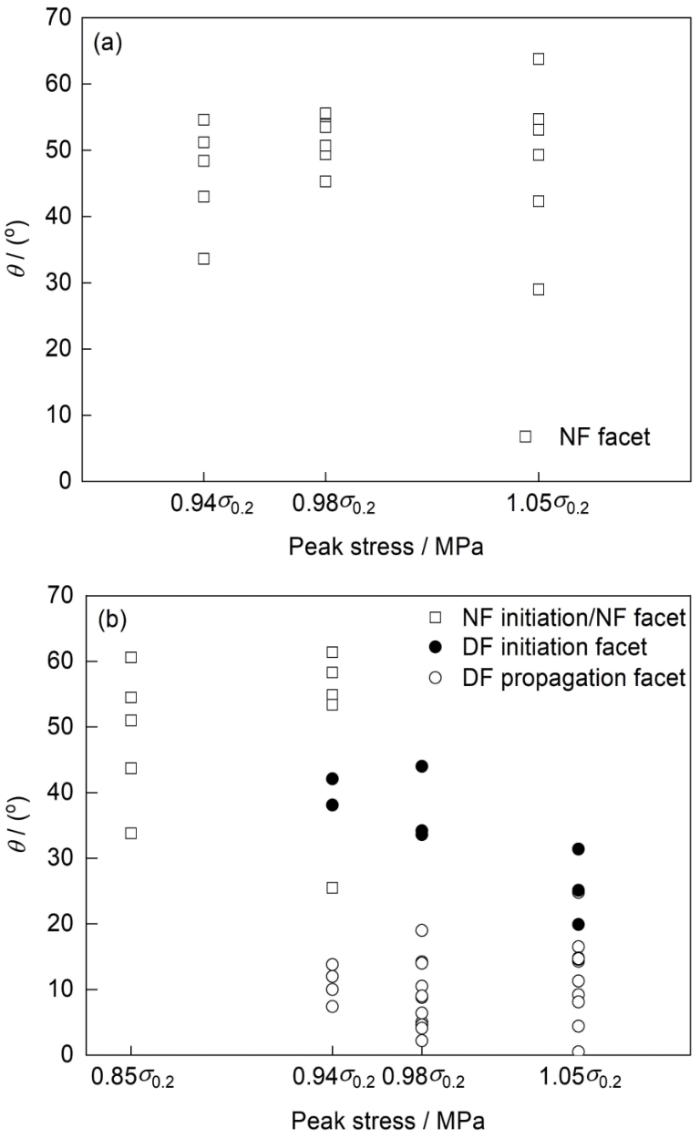

... 本工作保载疲劳萌生小平面的空间取向与文献[8,37,38]的实验结果相吻合.保载疲劳萌生小平面出现上述空间取向特点,从角度上判断利于硬取向晶粒中水平切应力分量的增大,从而加速软、硬取向间的开裂.小平面的空间取向结果间接证明,保载疲劳过程中软、硬取向晶粒间存在相互作用,促使软、硬晶粒分别在不利角度下启动位错滑移并加速,最终导致开裂. ...

Microstructural and load hold effects on small fatigue crack growth in α + β dual phase Ti alloys

1

2022

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

Crystallography of fracture facets in a near-alpha titanium alloy

5

2006

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... 不同峰值应力下Ti6242盘件材料常规疲劳和保载疲劳断口形貌的OM像如图3所示.从图3a1~a3可以看出,常规疲劳的裂纹均萌生于试样外表面,萌生位置对应断口右侧明亮区域;同时,裂纹萌生区域的面积(椭圆圈所示)随着应力增加逐渐变小.而对于保载疲劳,如图3b和3b1~b3所示,随着峰值应力的增加,其裂纹逐渐由试样表面萌生转变为内部多点萌生(断口内部亮点).当峰值应力为0.85σ0.2时,保载疲劳断口与常规疲劳断口类似,裂纹仅萌生于试样外表面,从断口学上判定此为无保载效应失效模式.并且该应力与由Basquin关系式拟合后计算获得的常规疲劳和保载疲劳曲线交点值(0.83σ0.2)非常接近,这也初步证实了由Basquin关系式拟合寿命数据预测保载效应门槛值的可行性;当峰值应力增加至0.94σ0.2时,开始出现一定数量的内部萌生裂纹,此时裂纹为外表面萌生和内部萌生混合模式,预示着常规疲劳和保载疲劳机制共同起作用,导致了最后的失效;当峰值应力增加至0.98σ0.2时,内部萌生模式占据了主导地位.保载疲劳断口中内部裂纹萌生主要与材料存在软、硬取向微织构有关.软、硬取向相互作用促使保载裂纹萌生并在硬取向微织构内以准解理小平面的形式进行扩展[11],这些准解理小平面在晶体取向上接近于(0001)面,而在空间取向上近似垂直于应力轴[6,7,10~13].常规疲劳断口上的小平面在空间取向上与应力轴存在较大倾斜角度[13],因此,保载疲劳断口内部萌生的亮点区域要比常规疲劳外表面萌生区域更加明亮.对于峰值应力超过材料屈服强度的保载疲劳断口,如图3b3所示,出现了明显颈缩现象,说明除保载疲劳塑性机制外,单向拉伸塑性断裂机制也起了一定作用. ...

... 利用QTF技术对上述准解理小平面的空间取向进行测定,结果如图5所示.研究[10,12,13,28]表明,保载疲劳萌生小平面通常沿基面开裂,扩展小平面一般偏离基面10°~20°,大致接近{}晶面;常规疲劳的小平面基本沿基面开裂[10,36].因此,常规疲劳所有小平面的空间取向皆可近似看作是α晶粒c轴与应力轴之间的夹角;而对于保载疲劳,仅萌生小平面的空间取向可看作是c轴与应力轴之间的夹角. ...

... [10,36].因此,常规疲劳所有小平面的空间取向皆可近似看作是α晶粒c轴与应力轴之间的夹角;而对于保载疲劳,仅萌生小平面的空间取向可看作是c轴与应力轴之间的夹角. ...

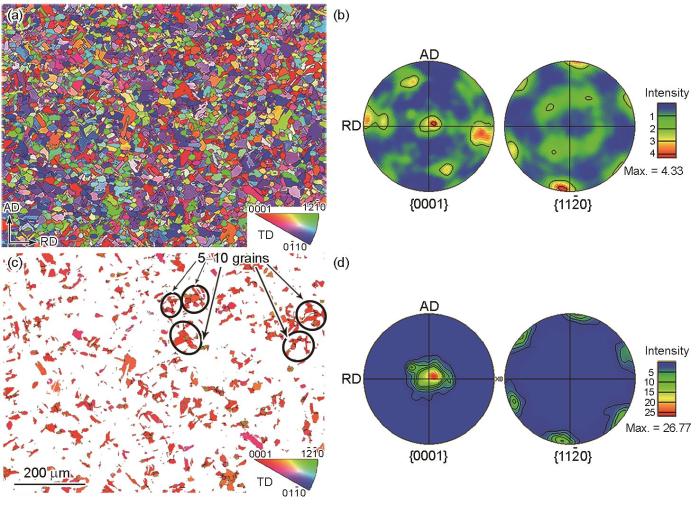

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

Observations on the faceted initiation site in the dwell-fatigue tested Ti-6242 alloy: Crystallographic orientation and size effects

4

2006

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

... 不同峰值应力下Ti6242盘件材料常规疲劳和保载疲劳断口形貌的OM像如图3所示.从图3a1~a3可以看出,常规疲劳的裂纹均萌生于试样外表面,萌生位置对应断口右侧明亮区域;同时,裂纹萌生区域的面积(椭圆圈所示)随着应力增加逐渐变小.而对于保载疲劳,如图3b和3b1~b3所示,随着峰值应力的增加,其裂纹逐渐由试样表面萌生转变为内部多点萌生(断口内部亮点).当峰值应力为0.85σ0.2时,保载疲劳断口与常规疲劳断口类似,裂纹仅萌生于试样外表面,从断口学上判定此为无保载效应失效模式.并且该应力与由Basquin关系式拟合后计算获得的常规疲劳和保载疲劳曲线交点值(0.83σ0.2)非常接近,这也初步证实了由Basquin关系式拟合寿命数据预测保载效应门槛值的可行性;当峰值应力增加至0.94σ0.2时,开始出现一定数量的内部萌生裂纹,此时裂纹为外表面萌生和内部萌生混合模式,预示着常规疲劳和保载疲劳机制共同起作用,导致了最后的失效;当峰值应力增加至0.98σ0.2时,内部萌生模式占据了主导地位.保载疲劳断口中内部裂纹萌生主要与材料存在软、硬取向微织构有关.软、硬取向相互作用促使保载裂纹萌生并在硬取向微织构内以准解理小平面的形式进行扩展[11],这些准解理小平面在晶体取向上接近于(0001)面,而在空间取向上近似垂直于应力轴[6,7,10~13].常规疲劳断口上的小平面在空间取向上与应力轴存在较大倾斜角度[13],因此,保载疲劳断口内部萌生的亮点区域要比常规疲劳外表面萌生区域更加明亮.对于峰值应力超过材料屈服强度的保载疲劳断口,如图3b3所示,出现了明显颈缩现象,说明除保载疲劳塑性机制外,单向拉伸塑性断裂机制也起了一定作用. ...

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

Texture heterogeneities in αP/αS titanium forging analysed by EBSD-relation to fatigue crack propagation

3

2009

... 利用QTF技术对上述准解理小平面的空间取向进行测定,结果如图5所示.研究[10,12,13,28]表明,保载疲劳萌生小平面通常沿基面开裂,扩展小平面一般偏离基面10°~20°,大致接近{}晶面;常规疲劳的小平面基本沿基面开裂[10,36].因此,常规疲劳所有小平面的空间取向皆可近似看作是α晶粒c轴与应力轴之间的夹角;而对于保载疲劳,仅萌生小平面的空间取向可看作是c轴与应力轴之间的夹角. ...

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

... ,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

Observations of facet formation in near-α titanium and comments on the role of hydrogen

7

2011

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

... 利用断口定量倾转(quantitative tilt fractography,QTF)技术[13,28~30]对疲劳断口上的准解理小平面进行空间取向(小平面法线与应力轴之间的夹角θ)测定.QTF技术原理为:将SEM样品台进行倾转,在2个倾转角度下以相同放大倍数拍摄小平面形貌照片;在小平面上任意选取不共线的三点,测量出2个倾转角度下对应三点的坐标,利用三点坐标通过矩阵变换计算出该小平面的空间取向[28,31]. ...

... 不同峰值应力下Ti6242盘件材料常规疲劳和保载疲劳断口形貌的OM像如图3所示.从图3a1~a3可以看出,常规疲劳的裂纹均萌生于试样外表面,萌生位置对应断口右侧明亮区域;同时,裂纹萌生区域的面积(椭圆圈所示)随着应力增加逐渐变小.而对于保载疲劳,如图3b和3b1~b3所示,随着峰值应力的增加,其裂纹逐渐由试样表面萌生转变为内部多点萌生(断口内部亮点).当峰值应力为0.85σ0.2时,保载疲劳断口与常规疲劳断口类似,裂纹仅萌生于试样外表面,从断口学上判定此为无保载效应失效模式.并且该应力与由Basquin关系式拟合后计算获得的常规疲劳和保载疲劳曲线交点值(0.83σ0.2)非常接近,这也初步证实了由Basquin关系式拟合寿命数据预测保载效应门槛值的可行性;当峰值应力增加至0.94σ0.2时,开始出现一定数量的内部萌生裂纹,此时裂纹为外表面萌生和内部萌生混合模式,预示着常规疲劳和保载疲劳机制共同起作用,导致了最后的失效;当峰值应力增加至0.98σ0.2时,内部萌生模式占据了主导地位.保载疲劳断口中内部裂纹萌生主要与材料存在软、硬取向微织构有关.软、硬取向相互作用促使保载裂纹萌生并在硬取向微织构内以准解理小平面的形式进行扩展[11],这些准解理小平面在晶体取向上接近于(0001)面,而在空间取向上近似垂直于应力轴[6,7,10~13].常规疲劳断口上的小平面在空间取向上与应力轴存在较大倾斜角度[13],因此,保载疲劳断口内部萌生的亮点区域要比常规疲劳外表面萌生区域更加明亮.对于峰值应力超过材料屈服强度的保载疲劳断口,如图3b3所示,出现了明显颈缩现象,说明除保载疲劳塑性机制外,单向拉伸塑性断裂机制也起了一定作用. ...

... [13],因此,保载疲劳断口内部萌生的亮点区域要比常规疲劳外表面萌生区域更加明亮.对于峰值应力超过材料屈服强度的保载疲劳断口,如图3b3所示,出现了明显颈缩现象,说明除保载疲劳塑性机制外,单向拉伸塑性断裂机制也起了一定作用. ...

... 利用QTF技术对上述准解理小平面的空间取向进行测定,结果如图5所示.研究[10,12,13,28]表明,保载疲劳萌生小平面通常沿基面开裂,扩展小平面一般偏离基面10°~20°,大致接近{}晶面;常规疲劳的小平面基本沿基面开裂[10,36].因此,常规疲劳所有小平面的空间取向皆可近似看作是α晶粒c轴与应力轴之间的夹角;而对于保载疲劳,仅萌生小平面的空间取向可看作是c轴与应力轴之间的夹角. ...

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

The formation of cracks as a result of plastic flow

1

1954

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

A comparative study on dwell fatigue of Ti-6Al-2Sn-4Zr-xMo (x = 2 to 6) alloys on a microstructure-normalized basis

1

2014

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

A simple model to account for the role of microtexture on fatigue and dwell fatigue lifetimes of titanium alloys

2

2014

... 在室温或中低温条件下,相比于常规三角波或正弦波疲劳(normal fatigue)寿命,钛合金的保载疲劳寿命会出现大幅下降,称之为冷保载效应(cold dwell effect).冷保载效应主要出现于近α型钛合金和α + β两相型钛合金中[4~9],这与α相hcp结构的各向异性紧密相关.当α晶粒的c轴平行于应力轴时,α晶粒的弹性模量(E)沿应力轴方向最大且柱面和基面滑移难以被激活,进而导致弹/塑性应变难以发生,该取向称为硬取向;而当α晶粒的c轴垂直于应力轴时,α晶粒的E沿应力轴方向最小且柱面滑移容易开动,进而能够产生较大的弹/塑性应变,该取向称为软取向.实验结果表明,保载疲劳失效断口上会出现大量准解理小平面[1,5,6],这些小平面的空间取向与应力轴近似垂直,晶体取向与(0001)面接近[6,7,10~13].针对上述现象,Stroh模型[14]被引入用于解释钛合金保载疲劳裂纹萌生过程[5],该模型认为:位错在软取向晶粒中滑移,至软、硬晶粒界面处位错运动受阻,导致硬取向晶粒中产生附加应力,在附加应力和外加应力的共同作用下,硬取向晶粒先发生滑移并随后沿滑移带发生开裂.在实际钛合金材料中,软、硬取向晶粒可引伸为由大量晶体取向相近的α晶粒组成的软、硬取向微织构.研究表明,钛合金保载疲劳的裂纹萌生扩展主要与材料中的软、硬微织构有关[11,15],并且相比于常规疲劳,保载疲劳对微织构更加敏感[16].此外,二元晶粒重分配模型[1]也被用于解释钛合金保载效应的产生,该模型认为在外加应力作用下,为协调软、硬取向晶粒的应变差,硬取向晶粒会受到来自软取向晶粒的附加应力,即发生了应力重分配现象,最终导致硬取向晶粒发生开裂. ...

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

Low-cycle dwell-time fatigue in Ti-6242

2

1999

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

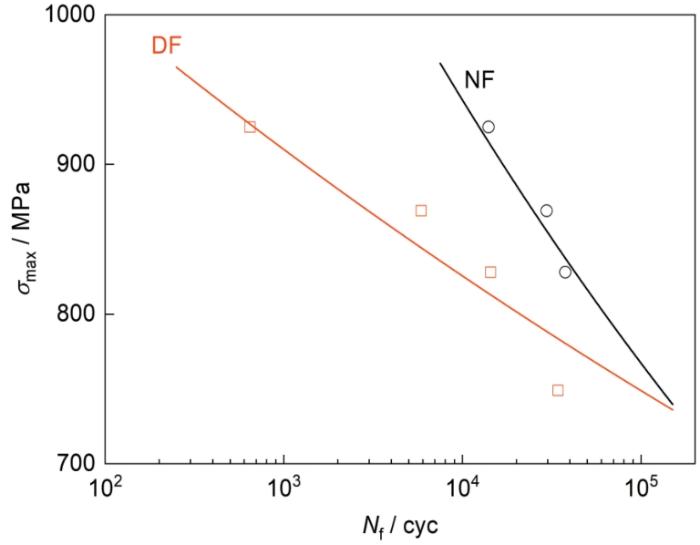

... 从图2中拟合曲线可以看出,常规疲劳和保载疲劳曲线在σmax = 733 MPa (约为0.83σ0.2)处相交,此时2者具有相同的疲劳寿命,即1.65883 × 105 cyc.拟合曲线相交点显示了可能的保载效应应力门槛值.Kassner等[17]利用直径为229 mm的Ti6242棒材研究了疲劳寿命随峰值应力的变化,与本工作结果相比,其常规疲劳和保载疲劳曲线相对趋于平行,这说明大规格盘件材料的保载效应对峰值应力的敏感性更大,同时存在更强的保载效应. ...

An investigation of the effects of microstructure on dwell fatigue crack growth in Ti-6242

0

2005

The influence of microstructure on dwell sensitive fatigue in Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy

0

2000

Effects of α + β phase deformation on microstructure, fatigue and dwell fatigue behavior of a near alpha titanium alloy

1

2016

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

Mechanistic basis of temperature-dependent dwell fatigue in titanium alloys

1

2017

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

The effect of temperature on slip in microtextured Ti-6Al-2Sn-4Zr-2Mo under dwell fatigue

1

2021

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

Influence of hold time on dwell fatigue behavior in IMI834 disc forging

1

2022

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

The mechanistic link between macrozones and dwell fatigue in titanium alloys

1

2021

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

On cold dwell facet fatigue in titanium alloy aero-engine components

4

2017

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

... [25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

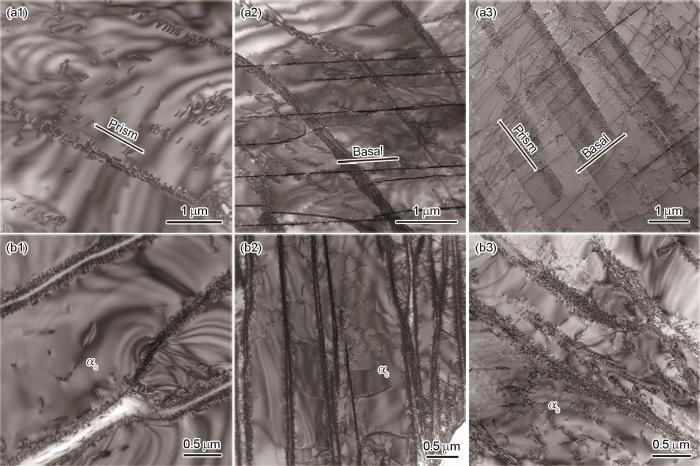

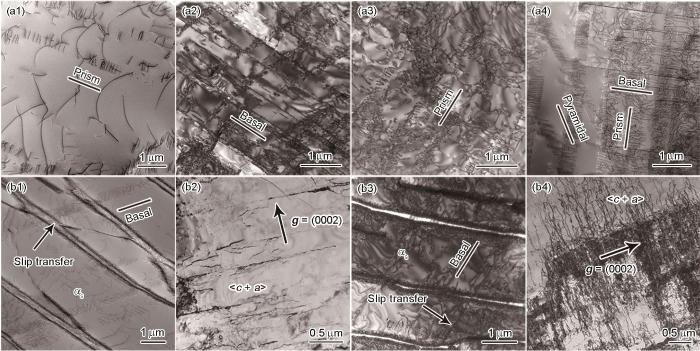

... 同时,保载疲劳样品中还出现了<c + a>位错(图10b2),而常规疲劳样品中则很难发现;随着峰值应力的增加,保载疲劳样品中的<c + a>位错密度也明显增加(图10b4).以Ti-6Al合金为例,其锥面<c + a>位错的临界分切应力(CRSS)约为柱面或基面<a>位错的3倍左右[25,26],柱面<a>位错的CRSS约为280 MPa[25],因此即便是在最大峰值应力1.05σ0.2的情况下,且当此时晶粒取向以最大Schmid因子的硬取向出现时,锥面<c + a>位错依然难以靠单纯外加力而被激活.因此,保载疲劳样品内<c + a>位错的出现并且随峰值应力增加密度逐渐增加,其原因除了峰值应力增大之外,还应与软、硬取向晶粒间的相互作用即应力重分配的增强有关.钛合金由于短程有序相的存在,位错以平面滑移的方式运动,变形过程中无明显应变硬化,因此,保载疲劳的保载阶段(室温蠕变)使得位错持续增殖与运动,高密度的位错在界面处塞积加剧了应力重分配效应,从而激发更多数量、更多类型的位错,塞积应力继续增大最后导致解理开裂. ...

... [25],因此即便是在最大峰值应力1.05σ0.2的情况下,且当此时晶粒取向以最大Schmid因子的硬取向出现时,锥面<c + a>位错依然难以靠单纯外加力而被激活.因此,保载疲劳样品内<c + a>位错的出现并且随峰值应力增加密度逐渐增加,其原因除了峰值应力增大之外,还应与软、硬取向晶粒间的相互作用即应力重分配的增强有关.钛合金由于短程有序相的存在,位错以平面滑移的方式运动,变形过程中无明显应变硬化,因此,保载疲劳的保载阶段(室温蠕变)使得位错持续增殖与运动,高密度的位错在界面处塞积加剧了应力重分配效应,从而激发更多数量、更多类型的位错,塞积应力继续增大最后导致解理开裂. ...

On the mechanisms of fatigue facet nucleation in titanium alloys

2

2008

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

... 同时,保载疲劳样品中还出现了<c + a>位错(图10b2),而常规疲劳样品中则很难发现;随着峰值应力的增加,保载疲劳样品中的<c + a>位错密度也明显增加(图10b4).以Ti-6Al合金为例,其锥面<c + a>位错的临界分切应力(CRSS)约为柱面或基面<a>位错的3倍左右[25,26],柱面<a>位错的CRSS约为280 MPa[25],因此即便是在最大峰值应力1.05σ0.2的情况下,且当此时晶粒取向以最大Schmid因子的硬取向出现时,锥面<c + a>位错依然难以靠单纯外加力而被激活.因此,保载疲劳样品内<c + a>位错的出现并且随峰值应力增加密度逐渐增加,其原因除了峰值应力增大之外,还应与软、硬取向晶粒间的相互作用即应力重分配的增强有关.钛合金由于短程有序相的存在,位错以平面滑移的方式运动,变形过程中无明显应变硬化,因此,保载疲劳的保载阶段(室温蠕变)使得位错持续增殖与运动,高密度的位错在界面处塞积加剧了应力重分配效应,从而激发更多数量、更多类型的位错,塞积应力继续增大最后导致解理开裂. ...

An investigation on fatigue and dwell-fatigue crack growth in Ti-6Al-2Sn-4Zr-2Mo-0.1Si

1

2004

... 微观组织[7,17~20]、温度[21,22]、保载时间[6,23]以及微织构[11,13,16,24]等因素都会影响钛合金的保载疲劳行为.钛合金压气机盘在实际服役工况下的许用应力通常为其屈服强度(σ0.2)的50%~70%,由于压气机盘工作转速高,盘弦向(TD)受力要远大于盘径向(RD)和轴向(AD)[25].钛合金的保载疲劳行为存在体积效应,“弱连接”(weak link)理论认为,试样的体积越大,包含软、硬晶粒对的可能性和数量就越大,因此越容易导致保载疲劳失效[5].通常实验室条件下疲劳试样规格较小,且低应力条件下保载疲劳实验周期长、测试成本高,为使其能够表现出一定的保载效应同时控制实验成本,通常采用较大的应力进行实验.此外,研究[26]发现,应变控制的保载过程存在应力松弛(stress relaxation)现象,对于保载效应的评价,应力控制模式更加严苛.单、双轴拉应力模拟实验结果[25]表明,随第二主应力的增加,软取向晶粒的柱面分切应力和硬取向晶粒的基面拉应力均会下降,使得钛合金在双轴拉应力状态下更不易发生保载失效.因此,目前绝大多数的保载疲劳实验采用了单轴拉应力控制模式,拉应力条件也更加符合航空发动机的实际服役状态[27].基于上述研究现状,为准确有效评估国产大尺寸钛合金压气机盘的保载敏感性水平,分析其影响因素和微观机制,本工作以国产Ti6242压气机盘材料为研究对象,沿TD切取试样,采用单轴拉应力控制模式的保载疲劳实验,并且在较大的峰值应力下进行实验,研究峰值应力对Ti6242压气机盘材料室温保载效应的影响,为国产钛合金压气机盘的疲劳寿命评估以及性能优化提供参考. ...

Determination of crystallographic orientation of dwell-fatigue fracture facets in Ti-6242 alloy

4

2007

... 利用断口定量倾转(quantitative tilt fractography,QTF)技术[13,28~30]对疲劳断口上的准解理小平面进行空间取向(小平面法线与应力轴之间的夹角θ)测定.QTF技术原理为:将SEM样品台进行倾转,在2个倾转角度下以相同放大倍数拍摄小平面形貌照片;在小平面上任意选取不共线的三点,测量出2个倾转角度下对应三点的坐标,利用三点坐标通过矩阵变换计算出该小平面的空间取向[28,31]. ...

... [28,31]. ...

... 利用QTF技术对上述准解理小平面的空间取向进行测定,结果如图5所示.研究[10,12,13,28]表明,保载疲劳萌生小平面通常沿基面开裂,扩展小平面一般偏离基面10°~20°,大致接近{}晶面;常规疲劳的小平面基本沿基面开裂[10,36].因此,常规疲劳所有小平面的空间取向皆可近似看作是α晶粒c轴与应力轴之间的夹角;而对于保载疲劳,仅萌生小平面的空间取向可看作是c轴与应力轴之间的夹角. ...

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

Quantitative characterization of microscale fracture features in titanium alloys

0

2017

Correlating scatter in fatigue life with fracture mechanisms in forged Ti-6242Si alloy

1

2018

... 利用断口定量倾转(quantitative tilt fractography,QTF)技术[13,28~30]对疲劳断口上的准解理小平面进行空间取向(小平面法线与应力轴之间的夹角θ)测定.QTF技术原理为:将SEM样品台进行倾转,在2个倾转角度下以相同放大倍数拍摄小平面形貌照片;在小平面上任意选取不共线的三点,测量出2个倾转角度下对应三点的坐标,利用三点坐标通过矩阵变换计算出该小平面的空间取向[28,31]. ...

Determination of the orientation of Cu-Bi grain boundary facets using a photogrammetric technique

1

1990

... 利用断口定量倾转(quantitative tilt fractography,QTF)技术[13,28~30]对疲劳断口上的准解理小平面进行空间取向(小平面法线与应力轴之间的夹角θ)测定.QTF技术原理为:将SEM样品台进行倾转,在2个倾转角度下以相同放大倍数拍摄小平面形貌照片;在小平面上任意选取不共线的三点,测量出2个倾转角度下对应三点的坐标,利用三点坐标通过矩阵变换计算出该小平面的空间取向[28,31]. ...

Effect of the primary alpha fraction on the dwell fatigue behaviour of Ti-6Al-4V alloy

1

2023

... Ti6242盘件材料的常规疲劳和保载疲劳寿命随峰值应力的变化如图2所示.可见,随着峰值应力的增加,Ti6242合金的常规疲劳和保载疲劳寿命均降低,其中保载疲劳寿命的降幅更大,意味着随峰值应力增加保载效应逐渐增强.峰值应力为0.94σ0.2、0.98σ0.2和1.05σ0.2时,对应的保载效应值[32] (D = NNF / NDF,其中D为保载效应值,NNF和NDF分别为常规疲劳寿命和保载疲劳寿命)分别为2.6、5.0和21.6,峰值应力在接近材料屈服强度时保载效应较为显著.对疲劳寿命随峰值应力的变化关系利用Basquin方程式进行拟合,获得的函数关系式如下: ...

Understanding the contributions of normal-fatigue and static loading to the dwell fatigue in a near-alpha titanium alloy

1

2004

... 低峰值应力下,保载疲劳断口中常规疲劳失效模式占据着主导地位,与Sinha等[33]的实验结果相吻合.常规失效模式的占比一定程度上可以通过外表面裂纹萌生区域面积来反映.如图3b和b1中椭圆圈所示,随着峰值应力的增加,椭圆区域的面积逐渐减小至消失.体视显微镜下裂纹萌生区域明亮的原因是由于该区域内包含有大量的准解理小平面.众所周知,疲劳失效过程中当应力强度因子范围(ΔK)较小时,疲劳裂纹会以解理小平面的形式进行扩展,而当ΔK大于临界应力强度因子范围(ΔKth,facet)时,裂纹则会以辉纹形式进行扩展.ΔKth,facet为2种扩展模式转变的临界条件,文献[34]报道了对于钛合金该值约为15 MPa·m1/2.由 = [35] (其中,Y为裂纹形状系数,Δσ为应力范围,a为裂纹尺寸)的计算公式可知,随着峰值应力增加,Δσ逐渐增加,这就导致ΔKth,facet所对应的临界裂纹长度(ath,facet)逐渐减小.因此,在体视显微镜下,峰值应力越大的保载疲劳断口其外表面裂纹萌生区域的面积越小,这一现象在常规疲劳的断口中更为明显. ...

Low ΔK faceted crack growth in titanium alloys

1

2009

... 低峰值应力下,保载疲劳断口中常规疲劳失效模式占据着主导地位,与Sinha等[33]的实验结果相吻合.常规失效模式的占比一定程度上可以通过外表面裂纹萌生区域面积来反映.如图3b和b1中椭圆圈所示,随着峰值应力的增加,椭圆区域的面积逐渐减小至消失.体视显微镜下裂纹萌生区域明亮的原因是由于该区域内包含有大量的准解理小平面.众所周知,疲劳失效过程中当应力强度因子范围(ΔK)较小时,疲劳裂纹会以解理小平面的形式进行扩展,而当ΔK大于临界应力强度因子范围(ΔKth,facet)时,裂纹则会以辉纹形式进行扩展.ΔKth,facet为2种扩展模式转变的临界条件,文献[34]报道了对于钛合金该值约为15 MPa·m1/2.由 = [35] (其中,Y为裂纹形状系数,Δσ为应力范围,a为裂纹尺寸)的计算公式可知,随着峰值应力增加,Δσ逐渐增加,这就导致ΔKth,facet所对应的临界裂纹长度(ath,facet)逐渐减小.因此,在体视显微镜下,峰值应力越大的保载疲劳断口其外表面裂纹萌生区域的面积越小,这一现象在常规疲劳的断口中更为明显. ...

1

1999

... 低峰值应力下,保载疲劳断口中常规疲劳失效模式占据着主导地位,与Sinha等[33]的实验结果相吻合.常规失效模式的占比一定程度上可以通过外表面裂纹萌生区域面积来反映.如图3b和b1中椭圆圈所示,随着峰值应力的增加,椭圆区域的面积逐渐减小至消失.体视显微镜下裂纹萌生区域明亮的原因是由于该区域内包含有大量的准解理小平面.众所周知,疲劳失效过程中当应力强度因子范围(ΔK)较小时,疲劳裂纹会以解理小平面的形式进行扩展,而当ΔK大于临界应力强度因子范围(ΔKth,facet)时,裂纹则会以辉纹形式进行扩展.ΔKth,facet为2种扩展模式转变的临界条件,文献[34]报道了对于钛合金该值约为15 MPa·m1/2.由 = [35] (其中,Y为裂纹形状系数,Δσ为应力范围,a为裂纹尺寸)的计算公式可知,随着峰值应力增加,Δσ逐渐增加,这就导致ΔKth,facet所对应的临界裂纹长度(ath,facet)逐渐减小.因此,在体视显微镜下,峰值应力越大的保载疲劳断口其外表面裂纹萌生区域的面积越小,这一现象在常规疲劳的断口中更为明显. ...

1

1999

... 低峰值应力下,保载疲劳断口中常规疲劳失效模式占据着主导地位,与Sinha等[33]的实验结果相吻合.常规失效模式的占比一定程度上可以通过外表面裂纹萌生区域面积来反映.如图3b和b1中椭圆圈所示,随着峰值应力的增加,椭圆区域的面积逐渐减小至消失.体视显微镜下裂纹萌生区域明亮的原因是由于该区域内包含有大量的准解理小平面.众所周知,疲劳失效过程中当应力强度因子范围(ΔK)较小时,疲劳裂纹会以解理小平面的形式进行扩展,而当ΔK大于临界应力强度因子范围(ΔKth,facet)时,裂纹则会以辉纹形式进行扩展.ΔKth,facet为2种扩展模式转变的临界条件,文献[34]报道了对于钛合金该值约为15 MPa·m1/2.由 = [35] (其中,Y为裂纹形状系数,Δσ为应力范围,a为裂纹尺寸)的计算公式可知,随着峰值应力增加,Δσ逐渐增加,这就导致ΔKth,facet所对应的临界裂纹长度(ath,facet)逐渐减小.因此,在体视显微镜下,峰值应力越大的保载疲劳断口其外表面裂纹萌生区域的面积越小,这一现象在常规疲劳的断口中更为明显. ...

Slip and fatigue crack formation processes in an α/β titanium alloy in relation to crystallographic texture on different scales

1

2008

... 利用QTF技术对上述准解理小平面的空间取向进行测定,结果如图5所示.研究[10,12,13,28]表明,保载疲劳萌生小平面通常沿基面开裂,扩展小平面一般偏离基面10°~20°,大致接近{}晶面;常规疲劳的小平面基本沿基面开裂[10,36].因此,常规疲劳所有小平面的空间取向皆可近似看作是α晶粒c轴与应力轴之间的夹角;而对于保载疲劳,仅萌生小平面的空间取向可看作是c轴与应力轴之间的夹角. ...

On the mechanism of fatigue and dwell-fatigue crack initiation in Ti-6Al-4V

1

2020

... 本工作保载疲劳萌生小平面的空间取向与文献[8,37,38]的实验结果相吻合.保载疲劳萌生小平面出现上述空间取向特点,从角度上判断利于硬取向晶粒中水平切应力分量的增大,从而加速软、硬取向间的开裂.小平面的空间取向结果间接证明,保载疲劳过程中软、硬取向晶粒间存在相互作用,促使软、硬晶粒分别在不利角度下启动位错滑移并加速,最终导致开裂. ...

Strain localization and fatigue crack formation at (0001) twist boundaries in titanium alloys

1

2021

... 本工作保载疲劳萌生小平面的空间取向与文献[8,37,38]的实验结果相吻合.保载疲劳萌生小平面出现上述空间取向特点,从角度上判断利于硬取向晶粒中水平切应力分量的增大,从而加速软、硬取向间的开裂.小平面的空间取向结果间接证明,保载疲劳过程中软、硬取向晶粒间存在相互作用,促使软、硬晶粒分别在不利角度下启动位错滑移并加速,最终导致开裂. ...

Analysis of sharp microtexture heterogeneities in a bimodal IMI 834 billet

2

2005

... 钛合金中存在的微织构会使其疲劳性能恶化,尤其是保载疲劳寿命[39~41].为了进一步了解国产Ti6242压气机盘中的微织构特点,利用EBSD技术获得了盘件AD-RD面上的晶体取向分布情况,结果如图8所示.由图8a和b可知,压气机盘内部存在较强的<>//AD类型织构,这一类型织构在盘类锻件中较为常见,其产生原因主要是遗传先前β锻造过程中易产生的<>//CD类型织构(CD为压缩方向)[42],本工作中盘件的AD与锻造过程的CD对应.受金属流动方向的影响,进一步形成了α相<0001>分别平行于RD和TD的织构,对于沿TD切取的疲劳样品即包含有典型的软、硬取向织构类型,使得盘件该方向具有保载敏感型组织. ...

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

Texture heterogeneities induced by subtransus processing of near α titanium alloys

0

2008

Texture and microtexture variations in a near-α titanium forged disk of bimodal microstructure

2

2012

... 钛合金中存在的微织构会使其疲劳性能恶化,尤其是保载疲劳寿命[39~41].为了进一步了解国产Ti6242压气机盘中的微织构特点,利用EBSD技术获得了盘件AD-RD面上的晶体取向分布情况,结果如图8所示.由图8a和b可知,压气机盘内部存在较强的<>//AD类型织构,这一类型织构在盘类锻件中较为常见,其产生原因主要是遗传先前β锻造过程中易产生的<>//CD类型织构(CD为压缩方向)[42],本工作中盘件的AD与锻造过程的CD对应.受金属流动方向的影响,进一步形成了α相<0001>分别平行于RD和TD的织构,对于沿TD切取的疲劳样品即包含有典型的软、硬取向织构类型,使得盘件该方向具有保载敏感型组织. ...

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...

Analysis of cold dwell fatigue crack initiation site in a β-forged Ti-6242 disk in relation with local texture

1

2020

... 钛合金中存在的微织构会使其疲劳性能恶化,尤其是保载疲劳寿命[39~41].为了进一步了解国产Ti6242压气机盘中的微织构特点,利用EBSD技术获得了盘件AD-RD面上的晶体取向分布情况,结果如图8所示.由图8a和b可知,压气机盘内部存在较强的<>//AD类型织构,这一类型织构在盘类锻件中较为常见,其产生原因主要是遗传先前β锻造过程中易产生的<>//CD类型织构(CD为压缩方向)[42],本工作中盘件的AD与锻造过程的CD对应.受金属流动方向的影响,进一步形成了α相<0001>分别平行于RD和TD的织构,对于沿TD切取的疲劳样品即包含有典型的软、硬取向织构类型,使得盘件该方向具有保载敏感型组织. ...

A cold dwell fatigue crack nucleation criterion for polycrystalline Ti-6242 using grain-level crystal plasticity FE model

1

2008

... 研究[11,12,43]表明,α晶粒c轴偏离应力轴约30°范围内的硬取向微织构区域易出现保载裂纹的萌生扩展,吻合了前文测定的保载疲劳扩展小平面其空间取向最大偏离应力轴约20°,以及文献[10,12,13,28]中晶体取向偏离{0001}基面10°~20°.根据这一结果,筛选出了c轴偏离TD 30°范围内的α晶粒,其分布情况如图8c和d所示.可见,所筛选出的α晶粒在空间分布上主要呈现从左上方至右下方的流线式带状分布,这与压气机盘在模锻过程中产生的加工流线有关,微织构的形态分布通常与其所在区域的加工流线形态相一致[39~41].此外,观察图8c可以发现,存在较多由α晶粒围成的岛状区域,这些岛状区域所包含的α晶粒数约为5~10个,这与前文通过XCT探测保载疲劳二次裂纹所反映的平均微织构尺寸(约为6个初生α晶粒)较为一致.因此,图8c中所展示的α晶粒团簇,其尺寸可成为反映该材料保载疲劳性能的组织特征参数. ...