结构材料轻量化是航空航天、交通运输等重要领域的普遍发展趋势,也是实现“双碳”目标的必由之路。对更高速度的不断追求又使得相关部(构)件的服役温度持续提升,材料的热稳定性成为关键。结构材料在满足力学性能需求的同时,兼顾轻质和耐热将是未来的关注重点。其中,能够在300~400 ℃范围内长期安全服役的高强、轻质铝合金材料,近年来已成为国际上的研究热点[1]。

高强铝合金是一种典型的时效强化型合金,其强化机制主要是纳米沉淀相颗粒对位错的钉扎。传统高强铝合金的时效温度均低于200 ℃,这一方面是因为较低的时效温度下溶质原子过饱和度大,相应的纳米沉淀相颗粒的形核驱动力也大,可以获得更高的析出密度;另一方面是因为构成共格/半共格沉淀相颗粒的溶质原子,如Cu、Mg、Si和Zn等,在Al基体中的扩散速率较快,在较短时间内和较低时效温度下易于控制沉淀相颗粒的长大,获得细小、均匀的时效析出相颗粒尺寸分布[2]。而在高温例如300~400 ℃下,纳米沉淀相颗粒将快速粗化,使铝合金强度大幅降低,例如7075铝合金在300 ℃的高温抗拉强度仅约为其室温强度的10%[3]。其热力学原因是:细小纳米沉淀相颗粒界面邻近位置的溶质原子浓度高,局部Gibbs自由能大,倾向于小尺寸颗粒溶解,提供溶质原子以促进附近大尺寸颗粒粗化,即Ostwald熟化现象。在这一过程中,单位体积的比界面能减小,系统总自由能降低,沉淀相/基体界面能的最小化是颗粒粗化的驱动力。动力学原因是:溶质原子扩散为热激活过程,高温下扩散速率显著增大,加速了颗粒粗化进程。此外,高温下基体中溶质原子固溶度增大也在一定程度上导致纳米沉淀相颗粒的热失稳。因此,以第二相颗粒为代表的微观组织热稳定化将是突破铝合金高温应用瓶颈问题的关键所在。

1 时效强化铝合金热稳定化新策略

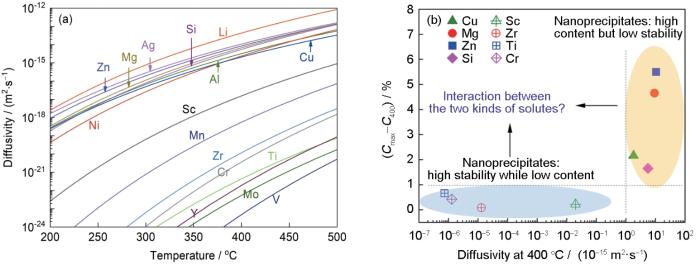

图1

图1

铝合金中不同溶质原子扩散速率随温度的变化[6,7]及400 ℃下扩散速率与过饱和固溶度的关系[5]

Fig.1

Temperature-dependent diffusivity of typical solutes[6,7] (a) and 400 oC diffusivity vs excess solid solubility (Cmax - C400: the difference between the maximum solid solubility and the solid solubility at 400 oC, atomic fraction, %) of typical solutes[5] (b) in Al alloys

1.1 沉淀相界面原子偏聚设计

铝合金中纳米沉淀相颗粒在高温下的粗化是一个小尺寸颗粒溶解、大尺寸颗粒长大、颗粒平均尺寸逐渐增大的动态过程,通常称为Ostwald熟化(Ostwald ripening),其表达式为[8]:

式中,r(t)和r(t0)分别为沉淀相在t和t0时刻的尺寸;n为时间指数,界定粗化过程由体扩散(n = 3)或是界面扩散(n = 2)主导控制;k为粗化速率,对于理想二元稀溶体,k可简写成:

式中,γ为沉淀相与基体的界面能,D为溶质原子的扩散速率。由上式可知,减小γ可以从热力学上降低Ostwald熟化的驱动力;而减小D,可进一步从动力学上抑制沉淀相颗粒的粗化。具体热稳定化措施是:由快扩散溶质原子先构成大体积分数的纳米沉淀相颗粒,然后通过慢扩散溶质原子(微合金化元素)在沉淀相颗粒与基体界面形成偏聚,降低界面能,同时阻碍快扩散溶质原子跨越界面,导致颗粒的溶解或粗化,从热力学和动力学2个层面上实现纳米沉淀相颗粒的热稳定化。慢扩散溶质原子的选择需要综合考虑快/慢扩散溶质原子之间的交互作用、沉淀相颗粒界面原子结构、溶质原子与空位之间的结合等多方面因素,可以采用计算材料学进行筛选和优化。

以Sc微合金化的Al-Cu合金作为典型材料,其中快扩散溶质原子Cu用以形成大体积分数(可达约2.0%)的{100}取向盘片状θ'-Al2Cu纳米沉淀相;慢扩散原子Sc作为界面偏聚元素[9]。Al-Cu合金的时效温度通常为170~190 ℃,在这个温度范围内Sc的扩散能力不足,难以生成有效的界面偏聚;而时效温度太高则容易引起θ'-Al2Cu纳米沉淀相一旦析出即快速粗化,Sc原子来不及在界面偏聚。因此,对Al-Cu-Sc合金采用三级热处理[8],在保证θ'-Al2Cu纳米沉淀相细小、弥散分布的同时,界面覆盖Sc原子起到“防热层”的作用(图2a[10])。这种“二维界面热稳定化”设计显著提升了Al-Cu-Sc合金的高温力学性能,与已报道的铝合金甚至铝基复合材料相比,在300 ℃下的稳态蠕变速率降低了2~3个数量级(图2b)。以该材料为基础的Al-Cu-Sc基合金板材已实现了批量生产,并在相关航空航天单位开展了应用合作研究。

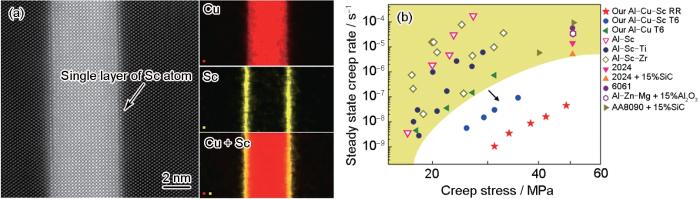

图2

图2

Al-Cu-Sc合金中θ'-Al2Cu沉淀相截面高角环形暗场(HAADF)像及相应的Cu和Sc原子分布[10],及300 ℃下稳态蠕变速率随蠕变应力的变化及其与其他铝合金或铝基复合材料性能对比

Fig.2

Representative high-angle annular dark field (HAADF) image and corresponding Cu and Sc mappings of a cross-sectioned θ'-Al2Cu nanoprecipitate in the Al-Cu-Sc alloy[10] (a) and dependence of steady state creep rate on creep stress at 300 oC, in comparison with available data of other Al alloys and Al-based composites (b) (Arrow in Fig.2b indicates an increase in creep property achieved in our work)

1.2 沉淀相间隙位置有序占位设计

沉淀相颗粒界面上的异质原子偏聚本质上仍然处于热力学亚稳状态,在更高温度下将会发生热失稳。以上述Al-Cu-Sc合金为例,虽然Sc原子界面偏聚的θ'-Al2Cu沉淀相在300 ℃时热稳定性较好,但是当温度升高至350 ℃以上时,界面上原本均匀分布的Sc原子将通过界面扩散局部形成Al3Sc第二相,缺失Sc偏聚保护的区域将发生溶解和断开,导致“二维界面热稳定化”失效。如果能将扩散慢、低固溶的溶质原子引入到传统沉淀强化相颗粒内部并实现周期性分布,通过增强沉淀相内原子之间的结合来提升溶解势垒,同时增加慢扩散溶质原子回溶阻力来减缓溶解进程,则有望实现沉淀相颗粒的“三维结构热稳定化”设计。

例如在Sc微合金化的Al-Cu-Mg-Ag合金中,扩散快的溶质原子Cu在Mg-Ag团簇诱导下,形成大体积分数(约1.8%)的{111}取向盘片状、界面共格的Ω-Al2Cu纳米沉淀相,其间隙尺寸大于{100}取向的θ'-Al2Cu沉淀相;在双级时效制度下,慢扩散溶质原子Sc通过界面上的共格台阶(coherent ledge,CL)浸入到Ω相内部,并在其间隙位置有序化占位、诱发原位相变(图3a和b[5])。计算结果表明,Sc原子周期性间隙占位显著增强了Ω相内原子之间的结合,提升了新沉淀相颗粒(命名为V相)的高温热稳定性。由V纳米沉淀相颗粒强化的Al-Cu-Mg-Ag-Sc合金在400 ℃下有着极为优异的力学性能,尤其是拉伸强度大于100 MPa,与已知的其他铝合金材料相比提高1倍以上(图3c[5])。以该材料为基础的工业级合金锻件已完成了中试和小批量生产,并应用于相关航空航天构件上。在锻件制备过程中,变形引起的高位错密度将对Mg-Ag团簇以及Ω相的形成产生影响,因此进行了多道次变形工艺的优化以及时效处理工艺的调整。对于新型策略研发的耐热铝合金而言,制备工艺定制化的完善在微观组织设计的具体实施上起到了至关重要的作用。

图3

图3

V相HAADF像及其对应的结构分析和结构模型(观察方向[010]),Sc在共格台阶(CL)处浸入并诱发Ω→V原位相变的HAADF像,及400 ℃下拉伸应力-应变曲线对比以及拉伸强度与其他铝合金对比[5]

Fig.3

Representative HAADF image to show the crystal structure of V phase, viewed along [010] (Insets show the corresponding fast Fourier transform image (top right) and colorized Z-contrast image (middle right). In top right image, an additional set of patterns is clearly detected (marked by yellow arrows) that indicate a substructure. Green, red, and blue colors in the structural sketch (bottom right) represent Al, Cu, and Sc atoms, respectively) (a), representative HAADF image showing the Ω→V in situ phase transformation induced by the Sc intake at the coherent ledge (CL) (b), and tensile stress-strain curves at 400 oC, showing the tensile strength > 100 MPa achieved in Al-Cu-Mg-Ag-Sc alloy much greater than that in other comparing alloys (The inset figure demonstrates that the tensile strength > 100 MPa at 400 oC is over one time of all the reported Al alloys. HT—high temperature of 400 oC, RT—room temperature) (c)[5]

1.3 多级异质相界面共格耦合设计

铝合金的耐热特性大致分为3个层次。(1) 高温热暴露后仍具有与原始状态相当的室温强度,即微观组织在高温热暴露过程中非常稳定。由于热暴露只涉及单一热场,无外载同时作用,材料强度不需要太高。因此稀土或者过渡族金属(如Sc、Ti、Zr等,以符号X表示)所形成的具有高热稳定性的Al3X型纳米颗粒是最优的强化相选择,尽管其体积分数太小、室温强度太低。(2) 具有优异的高温拉伸强度。这是一种热-力耦合外场以及准静态加载下材料抵抗位错滑移的能力,因此大体积分数、高热稳定性的纳米第二相颗粒是其微观组织的优选设计原则,强调的是在较短时间内保持纳米第二相与位错之间强的交互作用。(3) 具有优异的高温持久强度。这是一种热-力耦合外场下材料长时间抵抗蠕变变形的能力,位错攀移是其主要塑性变形机理,此时弥散分布的纳米第二相颗粒已不足以约束位错攀移,需要准三维网络连通的第二相形成空间封闭约束。在容易生成准三维网络连通的第二相中,共晶组织是抗高温蠕变铝合金的潜在选择:共晶组织不仅可以有效约束位错攀移,还由于铸造流动性好,适于制备耐热铝合金铸件。相比较而言,前文所述的2种Al-Cu基耐热合金Cu含量较高、铸造流动性差,更适于制备板材或者锻件。在微米尺度共晶组织约束位错攀移的基础上,纳米尺度沉淀相的共存可以进一步约束位错滑移,有利于提升其高温力学性能,并实现室温强化与高温强化的协同调控。准连通共晶组织的缺点是难以塑性变形,在外载下容易发生脆断导致材料早期失效。通过界面共格化改善共晶相与基体之间的变形协调性是提高其塑性变形能力的有效途径。

典型地,在Sc微合金化的Al-Ce-Cu合金中,通过控制生成微米尺度Al11Ce3共晶相的同时(图4a),还可以通过热处理形成纳米尺度θ'-Al2Cu沉淀相(图4b);Sc元素一方面在θ'-Al2Cu沉淀相界面偏聚,起到热稳定化作用(图4c);另一方面还在Al11Ce3共晶相界面形成双向共格Al3Sc中间层,从而改善变形协调能力,并进一步提升其热稳定性。考虑到基体中还存在高密度的Sc原子团簇(图4c),这种多层级异质相界面共格耦合作用取决于Sc元素在微米组织、纳米组织与原子团簇之间的配分调控[11,12]。经过优化工艺制备的Al-Ce-Cu-Sc合金抗高温蠕变能力更加突出,其300 ℃下的蠕变应力阈值超过80 MPa (图4d),远远高于已报道的其他铝合金材料;同时在350 ℃服役条件下,该材料也是极具应用潜力的抗蠕变型耐热铝合金。近期,该抗蠕变耐热铝合金大尺寸构件已在中国航发相关单位完成了台架试验,将用于某些关键部件上。

图4

图4

Al-Ce-Cu-Sc合金中多层级异质相组织的SEM像、TEM像和APT像,及该材料在300 ℃下稳态蠕变速率随蠕变应力的变化及其与不含Sc对应材料的对比

Fig.4

Representative SEM (a), TEM (b), and APT (c) images showing the multiscale microstructural features in the Al-Ce-Cu-Sc alloy; and dependence of steady state creep rate on creep stress at 300 oC, in comparison with its Sc-free Al alloys (d)

2 耐热铝合金未来发展与展望

耐热铝合金的未来发展仍将以大体积分数、高热稳定性第二相的精细调控以及多层级复合为主,结合材料设计新原理与制备新方法,进一步突破温度极限和服役瓶颈。其中以下几方面值得特别关注:(1) 在材料设计方面,发展新型多元素纳米沉淀相颗粒,探索高熵组元纳米第二相和超大体积分数共格纳米第二相,同时细化、韧化共晶相组织;(2) 在材料制备方面,重点关注以增材制造为代表的快冷速或亚快冷速制备方法,通过主合金元素以及过渡族微合金元素的高固溶以及空位等晶体缺陷密度的大幅提高,探索奇异固态相变行为;(3) 在材料服役方面,揭示高温下的变形断裂行为及其内在机理,阐明多层级特征微观组织的耦合强韧化作用,澄清热-力外场下微观组织动态演变规律及其对服役寿命的影响。

参考文献

Precipitation kinetics in metallic alloys: Experiments and modeling

[J].

Design and development of an experimental wrought aluminum alloy for use at elevated temperatures

[J].

The influence of Sc solute partitioning on the microalloying effect and mechanical properties of Al-Cu alloys with minor Sc addition

[J].

Highly stable coherent nanoprecipitates via diffusion-dominated solute uptake and interstitial ordering

[J].

Diffusion of implanted 3D-transition elements in aluminum: 1. Temperature-dependence

[J].

Diffusion coefficients of some solutes in fcc and liquid Al: Critical evaluation and correlation

[J].

Ostwald ripening in concentrated alloys

[J].

Effect of interfacial solute segregation on ductile fracture of Al-Cu-Sc alloys

[J].

Segregation-sandwiched stable interface suffocates nanoprecipitate coarsening to elevate creep resistance

[J].

Improving creep resistance of Al-12 wt.% Ce alloy by microalloying with Sc

[J].

Atomic-scale compositional complexity ductilizes eutectic phase towards creep-resistant Al-Ce alloys with improved fracture toughness

[J].