为了改善镁合金的综合性能,研究者提出了许多方法,除合金化和热处理外,还包括高压扭转[6]、等径角挤压[7]、累积轧制[8]和累积挤压[9]等剧烈塑性变形(severe plastic deformation,SPD)加工方法。对于SPD加工的镁合金,主要挑战是形成超细晶(ultrafine grain,UFG)或纳米晶(nano grain,NG)组织。基于Hall-Petch关系[10],UFG或NG合金均可获得较高的屈服强度。然而,随着晶粒尺寸的不断减小,晶界会阻碍位错的产生和运动,导致超细晶材料的加工硬化能力、塑性变形和延展性降低,金属材料的强度和塑性不能同时提高[11]。为了解决这一问题,科研人员提出了双峰组织,该组织对材料的强度和塑性具有平衡的效果。

镁合金通过挤压工艺,能够显著细化其晶粒结构。挤压所得产品的微观组织,对挤压过程中的参数,特别是温度,表现出极高的敏感性。当挤压温度过高时,镁合金倾向于形成完全由细小晶粒构成的组织。相反,若能将温度精准控制在适宜的范围内,则可以促进形成一种独特的双峰分布组织,该组织由细小的动态再结晶(dynamic recrystallization,DRX)晶粒与拉长的变形晶粒共同构成。Rong等[12]的研究表明,针对Mg-Gd合金,当在3个不同模具温度下进行挤压加工时,仅在320 ℃的低温条件下,合金获得了双峰分布晶粒的微观组织,而在中等模具温度与较高模具温度条件下,所得到的合金组织均呈现出完全的等轴晶特征。Hu等[13]发现在300和350 ℃挤压时,形成了包含细小DRX晶粒和变形区域的双峰组织,温度过高则会导致晶粒粗化,力学性能下降。此外,挤压速率和挤压比的降低都能促进双峰分布晶粒的形成[14]。Zha等[15]报道了小变形量轧制AZ91镁合金中形成了由尺寸大于70 μm的粗晶和小于5 μm的再结晶细晶组成的双峰组织,保证了强度和塑性的良好结合;Shokri等[16]通过小挤压比热挤压结合预时效处理,成功制备出具有双峰组织的Mg-Gd合金,实现了强度和塑性的协同提高。这种协同改善主要是由于异质变形诱导(hetero deformation induced,HDI)硬化以及纳米级析出相的共同作用。Tong等[17]发现随着挤压比的增加,DRX晶粒的体积分数显著增加。上述研究表明,要获得双峰分布的晶粒结构,关键在于挤压工艺中的“三低”控制:低温、低速和低挤压比。这一控制的核心目的是调控材料变形过程中的DRX行为。

低温能够减缓材料的变形速率,从而降低DRX的发生条件;较低的变形速率则为材料提供了更充裕的时间以进行内部结构的调整,从而促进晶粒的均匀分布;较低的挤压比可以减少材料在挤压过程中的总体变形量,进一步控制DRX的进程[14]。本工作以AZ31镁合金为研究对象,结合AZ31镁合金的挤压极限及热加工图[18],选择“三低”挤压工艺,调节DRX晶粒尺寸和DRX比,在AZ31镁合金中构筑双峰组织。分析双峰组织的形成过程及DRX机制,讨论双峰组织的变形行为,以揭示双峰结构组织的协调变形机制及强韧化机理。并对双峰组织AZ31镁合金进行挤压,制备了强塑性协同提升的细晶AZ31镁合金。本工作旨在为高强度、高塑性镁合金的研究提供理论依据,对推动变形镁合金工业规模化应用具有重要意义。

1 实验方法

实验所用材料为直径ϕ = 505 mm的铸态AZ31 (Mg-3.12Al-1.06Zn-0.08Mn,%,质量分数)镁合金。挤压工艺为:利用图1a所示的挤压模具,将初始材料挤压至ϕ330 mm的棒材(挤压速率:3 mm/s,挤压温度:350 ℃),挤压比为2.5。随后,利用图1b所示的挤压模具,保持相同的挤压温度(350 ℃)和挤压速率(3 mm/s),进一步将棒材挤压为内径140 mm、外径220 mm的管材,挤压比为5。图1c为挤压方向的图示说明。为便于后续讨论,分别将3个阶段的材料命名为粗晶AZ31镁合金(对应于ϕ505 mm的初始材料)、双峰组织AZ31镁合金(对应于ϕ330 mm的棒材)以及细晶AZ31镁合金(对应于ϕ140~220 mm的管材)。

图1

图1

AZ31镁合金挤压过程及取样位置示意图

Fig.1

Schematics of the extrusion process and sampling positions of AZ31 magnesium alloy (ED—extrusion direction)

(a, b) extrusion dies with extrusion ratios of 2.5 (a) and 5 (b)

(c) schematic of extrusion direction (d, e) sampling diagrams of ϕ330 mm (d) and ϕ140-220 mm (e) (R—radius) (f) dimensions of tensile specimens (unit: mm)

采用苦味酸酒精溶液(4.2 g C6H3N3O7 + 10 mL CH3COOH + 80 mL C2H6O + 10 mL H2O)腐蚀后,利用Axioscope A1光学显微镜(OM)和Quanta 200F扫描电镜(SEM)观察试样显微组织,结合配备的能谱仪(EDS)对元素分布、相组成情况进行分析,工作电压为20 kV,取样位置如图1d和e所示。使用Nano Measure 和Image Pro Plus等软件对拍摄的OM和SEM照片统计平均晶粒尺寸以及相含量。采用D8 Advance X射线衍射仪(XRD)测试物相,Cu靶(波长λ = 0.1542 nm),原始样品取圆心处,挤压态样品选取平行于挤压方向(//ED,extrusion direction)的表面,扫描速率为2°/min,扫描范围为10°~90°,工作电压和电流分别为40 kV和200 mA。采用IBTC 2000 CARE原位双向拉压系统试验机测试AZ31镁合金的力学性能,取//ED样品进行拉伸实验,应变速率为0.01 s-1,取样位置如图1d和e所示,每组样品至少测试3次,取其平均值作为最终实验结果,拉伸样尺寸如图1f所示。并对拉伸前试样每隔2 mm进行标记,通过测量拉断后试样标记的间隔计算伸长量,得到不同变形量所对应的显微组织。

2 实验结果

2.1 显微组织

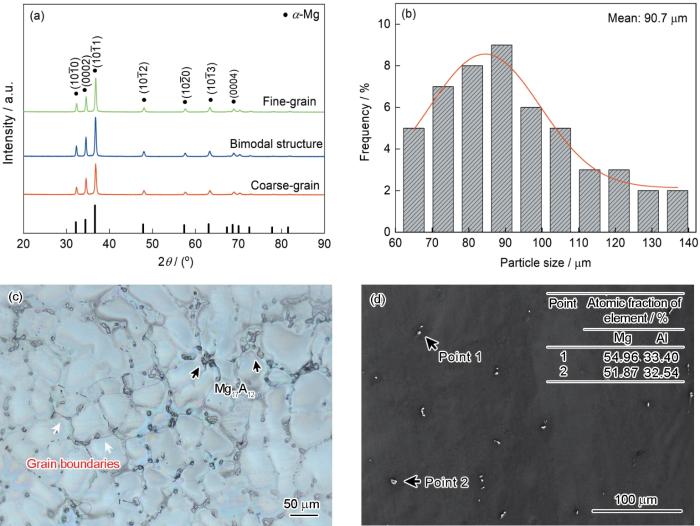

图2

图2

AZ31镁合金的XRD谱、粗晶晶粒尺寸统计分析及粗晶显微组织OM和SEM像

Fig.2

XRD spectra of alloys (a); statistical analysis of coarse grain size (b), OM image (c), and SEM image and EDS result (d) of coarse-grained AZ31 magnesium alloy

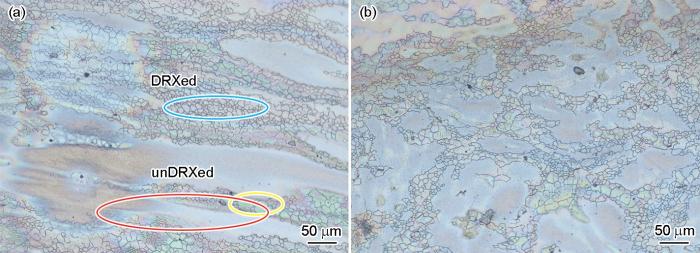

图3

图3

不同方向双峰组织AZ31镁合金的典型OM像

Fig.3

Typical OM images of bimodal structure AZ31 magnesium alloy (Blue circle is fine equiaxed grains (FEGs), yellow circle is row stacked grains (RSGs), and red circle is long elongated grains (LEGs); DRX—dynamic recrystallization)

(a) //ED (b) ⊥ED

本工作中,晶粒组织的细化主要得益于热挤压过程中的DRX。这一过程中,新晶粒在变形晶界处的形核依赖于非基底滑移体系(如棱柱滑移)的激活,进而形成了一种特殊的项链型组织,该组织的特点是新晶粒主要在拉长并变形的粗晶界区域中生成。观察发现,沿挤压方向存在3种不同形态的晶粒,分别为:细长晶粒(long elongated grains,LEGs)、细等轴晶粒(fine equiaxed grains,FEGs)和队列状堆垛的等轴晶粒(row stacked grains,RSGs)。这与文献[21]报道结果一致,其形成原因将在下节进行详细分析。

图4

图4

不同方向双峰组织AZ31镁合金的第二相分布

Fig.4

Distributions of the secondary phase of the bimodal structure AZ31 magnesium alloy (The black arrows indicate Mg17Al12; inset in Fig.4a shows the locally magnified image; inset in Fig.4b is the compositions of the points)

(a) //ED (b) ⊥ED

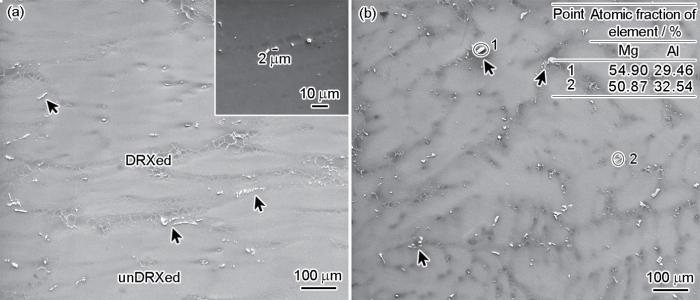

图5

图5

不同方向细晶AZ31镁合金显微组织的OM像

Fig.5

OM images of microstructure of fine-grained AZ31 magnesium alloy

(a) //ED (b) ⊥ED

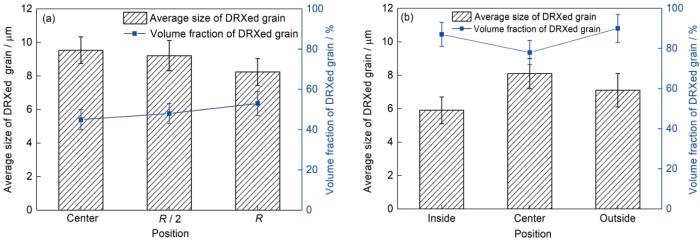

细晶AZ31镁合金的DRX区域明显增多,说明在变形过程中,镁合金的晶界扩散能力增强,变形导致的位错迅速被再结晶晶粒吸收。双峰组织中的变形粗晶在挤压过程中发生DRX,细晶界和析出的第二相都为DRX提供形核中心,细DRX晶粒消耗了所有unDRX的粗晶粒。挤压后组织中RSGs和LEGs明显减少,而FEGs明显增多,RSGs和LEGs很可能在DRX过程中转变为FEGs。

图6

图6

双峰组织与细晶AZ31镁合金动态再结晶(DRX)晶粒尺寸和体积分数统计分析

Fig.6

Statistics of DRXed grain size and volume fraction in bimodal structure (a) and fine-grained (b) AZ31 magnesium alloys

图7

图7

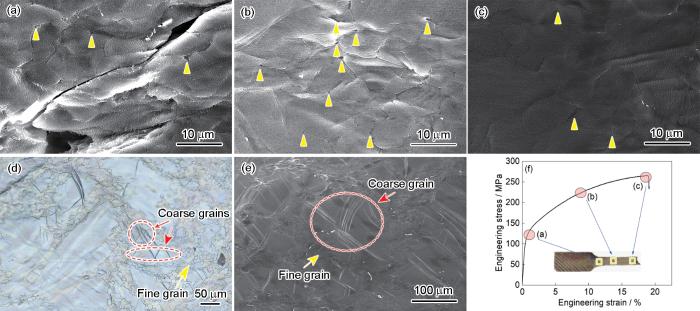

双峰组织AZ31镁合金拉伸样品横截面显微组织及取样位置

Fig.7

Cross-sectional microstructures of tensile samples of bimodal structure AZ31 magnesium alloy after ~2% (a), ~10% (b), and ~18% (c) deformation (Arrows in Figs.7a-c indicate the microcracks); typical bimodal deformable structure (d, e); and sampling positions (f)

2.2 力学性能

根据Hall-Petch公式[10],屈服强度与晶粒尺寸呈负相关关系:

式中,σ为多晶材料的屈服强度,σ0为晶内对变形的阻力,K为晶界对变形的影响系数,d为平均晶粒尺寸,其中K随着Taylor指数的增加而增加,一般滑移系越少,Taylor指数越大。因此,对于hcp结构的镁合金,晶粒尺寸对其屈服强度的影响更为显著[5]。

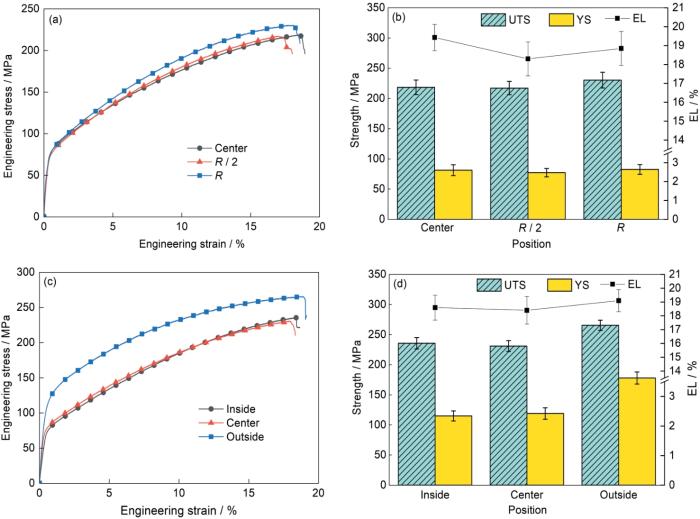

图8为双峰组织和细晶AZ31镁合金不同位置得到的工程应力-应变曲线及力学性能。可以看出,双峰组织和细晶AZ31镁合金的强度和塑性沿芯部到表面分布均匀,没有明显变化。对比双峰组织和细晶AZ31镁合金的力学性能可以看出,细晶AZ31镁合金强度显著提升,但伸长率变化不大。由

图8

图8

双峰组织与细晶AZ31镁合金的力学性能

Fig.8

Mechanical properties of bimodal structure (a, b) and fine-grained (c, d) AZ31 magnesium alloys (UTS—ultimate tensile strength, YS—yield strength, EL—elongation)

(a, c) engineering stress-strain curves (b, d) strength and elongation

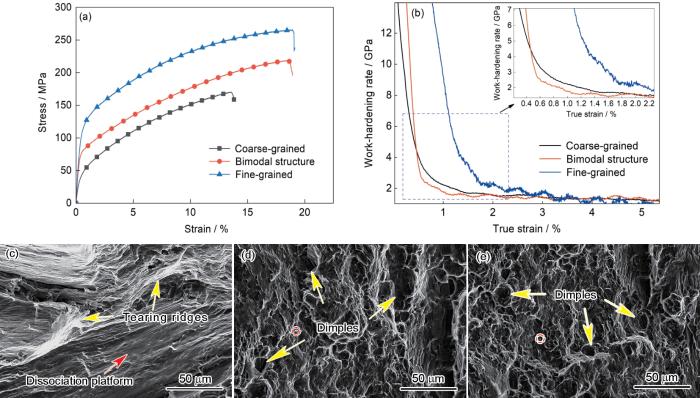

图9a为不同晶粒尺寸AZ31镁合金的工程应力-应变曲线。双峰和细晶AZ31镁合金的强度和塑性均较粗晶试样增强。将本工作AZ31镁合金的屈服强度和伸长率与其他工作[7,22~26]进行比较,结果如表1[7,22~26]所示。可见本工作使用双峰组织AZ31镁合金制备的细晶AZ31镁合金具有更好的强度-塑性组合。相应的加工硬化曲线如图9b所示。在小应变范围内(约< 3%),细晶具有较高的加工硬化率。在较大应变范围内(约> 3%),双峰组织的加工硬化率较高。因此,可以认为双峰组织在整个拉伸过程中具有更强的加工硬化能力。图9c~e为粗晶、双峰组织和细晶AZ31镁合金的拉伸断口形貌。粗晶AZ31镁合金的断口由大量解理平台组成,并且有许多平坦的梯状晶面,形成了明显的河流状花纹,整体上显示出脆性断裂的特征;双峰组织AZ31镁合金的断口主要由较大且较深的韧窝构成,同时还存在少量的解理平台和撕裂棱,表现出脆-韧性断裂的特征;而细晶AZ31镁合金的拉伸断口上布满了大量小尺寸的韧窝,数量众多,显示出韧性断裂的特征,这与其伸长率的提升相吻合。

图9

图9

AZ31镁合金的应力-应变曲线、加工硬化曲线和拉伸断口形貌

Fig.9

Engineering stress-strain curves (a), work hardening curves (Inset in Fig.9b is the locally magnified curves) (b); and tensile fracture morphologies of coarse-grained (c), bimodal structure (d), and fine-grained (e) AZ31 magnesium alloys (The red dashed line in the image outlines the fractured second phase)

表1 不同成型方式AZ31镁合金力学性能比较[7,22~26]

Table 1

| Reinforcement method | YS / MPa | UTS / MPa | EL / % | Ref. |

|---|---|---|---|---|

| Coarse-grain | 43 ± 4 | 170 ± 9 | 13 ± 0.9 | This work |

| Bimodal structure | 77 ± 9 | 217 ± 12 | 18 ± 0.7 | |

| Fine-grain | 112 ± 12 | 265 ± 14 | 19 ± 1.0 | |

| Grain refinement | - | 200 ± 6 | 16 ± 1.0 | [7] |

| Suppressing intergranular deformation | 380 ± 7 | 430 ± 11 | 13 ± 0.8 | [22] |

| Grain refinement and texture change | 220 ± 4 | 253 ± 7 | 13 ± 0.9 | [23] |

| Grain refinement | 250 ± 7 | 310 ± 10 | 14 ± 1.0 | [24] |

| Grain refinement | 203 ± 6 | 200 ± 10 | 12 ± 1.0 | [25] |

| Grain refinement | - | 290 ± 5 | 13 ± 0.6 | [26] |

3 分析讨论

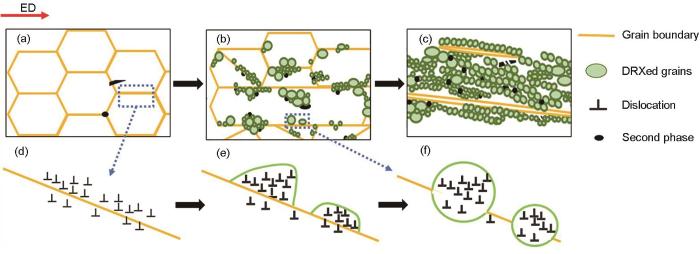

3.1 AZ31镁合金双峰组织的形成机制

从图4可以看出,双峰组织中第二相颗粒主要集中在粗晶晶界附近,动态再结晶也倾向于在粗晶晶界处发生,从而形成链状组织。通过统计分析,第二相的尺寸普遍大于1 µm,具有引发粒子激发成核(particle-stimulated nucleation,PSN)效应的有效尺寸[27]。可以推测,第二相粒子引发的PSN效应导致了大量位错的生成,从而增加了位错密度,对能量存储产生了积极影响。通常情况下,当晶粒内部存储了大量的能量时,可能会触发DRX。然而,即便在高速挤压的作用下,高度存储的能量也可能不会被有效释放[20]。因此,对于那些具有少量第二相的粗晶AZ31镁合金而言,小挤压比下并未导致DRX的完全形成,那些被拉长变形的unDRX粗晶粒仍然存在于基体中。这些unDRX的粗晶与DRX的细晶共同构成了双峰组织。

FEGs和RSGs被认为是DRX晶粒,其中FEGs为第一类DRX晶粒。双峰组织AZ31镁合金微观结构中,部分晶粒取向不利于适应挤压过程中所需的塑性变形,会经历多次滑移和大应变硬化。这导致在这些晶粒中储存了大量的能量,从而触发了具有高成核率的DRX,形成了新晶粒。由于这些新晶粒是在DRX过程中形成的,并且是无应变的,所以它们不显示出沿挤压方向的形状各向异性,形成细小的等轴晶。第二类DRX晶粒RSGs沿挤压方向均匀堆积,其晶粒尺寸与第一类DRX晶粒相比较大,有研究[21]认为一个范围堆积的所有RSGs都起源于一个晶粒。这也是它们在空间上彼此非常接近的原因,当将一个群体内的所有RSGs汇集在一起观察时,整体呈现出细长晶粒的特征。

3.2 形成AZ31镁合金双峰组织的DRX机制

如前所述,双峰组织的形成主要是材料内部的应变梯度导致的不完全DRX,以及第二相引发的PSN效应。DRX被认为是最重要的组织演化机制之一,有利于获得极细的显微组织,消除缺陷,提高合金的力学性能[28]。

图10a~c分别为粗晶、双峰组织和细晶 AZ31镁合金的组织演变示意图。铸态组织为比较粗大的等轴晶,小挤压比挤压后形成项链状组织,随着后续变形,项链状组织变厚。因晶粒取向不同,存储位错的能力不同,变形程度也就不同,形成了FEGs和RSGs 2种不同尺寸的DRX晶粒。

图10

图10

AZ31镁合金双峰组织的形成机制

Fig.10

Mechanism of bimodal structure formation in AZ31 magnesium alloy

(a) coarse-grained AZ31 (b) bimodal structure AZ31 (c) fine-grained AZ31 (d-f) nucleation mechanisms in dynamically recrystallized grains

式中,μ为EBSD扫描步长,b为Burgers矢量模,

3.3 双峰组织的强韧化机制

通常情况下,金属的塑性变形主要通过位错运动来实现,而流变应力的变化表现出加工硬化和组织软化这2种不同的趋势。随着变形量的逐渐增加,材料内部的位错密度相应上升,进而导致加工过程中的硬化现象;同时,由于动态回复和动态再结晶的作用,位错得以重新排列和消失,从而引发组织的软化现象[33]。

根据Hall-Petch定律[10],随着晶粒尺寸的减小,材料的屈服强度通常会提高。这是因为较小的晶粒可以有效地阻碍位错的运动。当施加外力时,位错需要在晶界处穿越,而晶界的存在使得位错的行动受到限制,从而增强了材料的强度。此外,细晶中直径小于5 μm的小晶粒有助于激活额外的变形机制,例如非基底滑移和晶界滑移[34]。图9b的加工硬化曲线表明双峰组织在整个拉伸变形过程中具有更强的应变硬化能力。长时间的应变硬化意味着相界变形协调性强,而长时间的软化阶段则意味着损伤演化缓慢[35]。图9c~e的拉伸断口观察结果也印证了拉伸实验中获得的实验结果,即双峰组织和细晶AZ31镁合金的力学性能均优于粗晶AZ31镁合金。

其次,晶体取向也是影响镁合金力学性能的一个重要因素。通过调整和优化晶体的取向,可以在一定程度上减弱或降低材料在不同方向上物理性质的差异性,即减轻材料的各向异性特征[36]。文献[28]指出,挤压加工过程中产生的不同类型微观组织与动态再结晶过程密切相关。当未发生动态再结晶时,基体通常表现出变形组织特征,如晶粒拉长或形成大量孪晶,这往往导致较强的织构。相反,对于经历了动态再结晶的区域,其组织特征的晶粒尺寸主要受到动态再结晶的形核率的影响。本工作中工艺对织构影响不大,这一结论可以从XRD结果中得到,但会诱发不完全动态再结晶。这导致双峰组织的形成,其中粗晶粒被细晶粒包围,因此细晶强化是双峰组织AZ31镁合金的主要强化方式。

3.4 双峰组织AZ31镁合金的变形行为

由于室温下镁合金非基面滑移的临界分切应力较基面滑移高得多,合金二次成形性直接取决于镁合金内部的基面取向[37]。镁合金在一次变形过程中(如轧制、挤压、拉拔等)极易产生基面织构,而基面织构的存在是导致镁合金室温韧性较差的主要原因,因此研究一次成形镁合金的变形行为对于提高镁合金二次成形性意义重大。

在外力作用下,粗晶与细晶首先经历弹性变形阶段,承受着一定的应力。当外力逐渐增强至材料的屈服强度时,粗晶区域会率先达到屈服点,并开始沿受力方向发生显著的塑性拉长。随着粗晶区域塑性变形的不断加剧,其内部的位错会逐渐在晶界处累积,形成位错塞积,并导致应力集中现象日益明显。这些累积的应力和位错塞积会进一步传递至粗晶与细晶的界面区域。受此影响,细晶区域在靠近粗晶与细晶界面的位置会优先开始塑性变形,从而有效释放了界面处的应力。在双峰组织中,由于粗晶与细晶的变形行为存在差异,会在界面处引发产生几何必需位错和位错的进一步塞积,进而形成背应力硬化效应。这种效应不仅提升了材料的整体强度,还增强了其塑性表现。

在变形过程中,粗晶的塑性变形有助于缓解细晶周围的应力状态,从而延缓了裂纹的萌生和扩展,提升了材料的延展性能。同时,细晶因其高强度特性,对粗晶的变形起到了有效的支撑作用,防止粗晶因承受过大的变形而失效。这种粗/细晶间的相互作用共同促进了AZ31镁合金整体性能的提升。

4 结论

(1) 通过控制挤压工艺,调控材料变形过程中的DRX行为,在AZ31镁合金中构筑双峰组织。经350 ℃的小挤压比挤压,AZ31镁合金的晶粒尺寸由约90 μm显著细化至细晶(约10 μm)和粗晶(约70 μm)。这归因于挤压过程中的部分DRX及PSN效应。在DRX过程中,由于合金中不同区域承受的应力和应变率存在差异,高应力区域的晶粒优先发生DRX,形成细晶,而未发生DRX的区域晶粒则表现出变形拉长的粗晶特征。此外,合金内部弥散分布的第二相引起的PSN效应,也促进了细晶的生成,从而构筑了双峰组织。

(2) 双峰组织AZ31镁合金的变形能力显著提升,挤压双峰组织AZ31镁合金制备的细晶AZ31镁合金展现出了优异的综合力学性能,实现了强塑性协同提升。再结晶α-Mg晶粒的细化是AZ31镁合金屈服强度显著提升的关键因素,而优异的塑性则归因于双峰组织中粗细晶的协调变形机制。变形过程中,粗晶为累积的位错提供了额外的容纳空间,承载更多的应变,而细晶粒则承受较大的应力。这种分工协作的变形协调机制,使得合金在受力条件下能够更均匀地进行变形,进而减轻局部应力集中,从而实现较好的变形能力,粗/细晶的协调变形机制促进了AZ31镁合金整体性能的提升。

参考文献

Review on research and development of magnesium alloys

[J].

Development and application of plastic processing technology of magnesium alloy

[J].

镁合金塑性加工技术发展及应用

[J].我国是世界上镁资源最为丰富的国家,镁及镁合金具有质轻、比强度高、阻尼减振、电磁屏蔽性能优良、储能特性好等优点,是最有潜力的轻量化材料之一,其推广应用对节能减排和能源转型战略具有重要意义。但镁合金具有密排六方晶体结构,塑性变形能力较差。如何改善镁合金的塑性变形能力是扩大镁合金应用的瓶颈问题之一。本文综述了10多年来,世界各国在改善镁合金塑性、提升镁合金塑性变形能力等方面所做的大量工作,及在镁合金塑性加工技术等方面取得的重要进展。发展了“固溶强化增塑”新型镁合金设计理论和“熔体变温自纯化”等关键制备技术,形成了一批高塑性变形镁合金材料和牌号,其中杂质Fe含量可降到10 × 10<sup>-6</sup>以下,超高塑性镁合金延伸率可达到60%以上,超高强度(抗拉强度大于550 MPa)镁合金延伸率可以达到10%以上;开发了非对称挤压、非对称轧制、非对称改性、往复循环多道次镦挤开坯技术、扩收控制大比率锻造技术、挤锻复合成形技术等一批镁合金新型塑性加工技术。这些合金和技术使变形镁合金基面织构显著弱化,明显提高了变形镁合金板材、管型材和锻件的塑性成形能力和制品质量,产品成本大幅度降低,在板材、管型材和锻件制备加工中实现了成功应用。

Current research and future prospect on low-alloyed high-performance wrought magnesium alloys

[J].Wrought magnesium alloys have a wide range of applications by controlling the microstructure and optimizing the deformation process to improve the mechanical properties. Low-alloyed magnesium alloys have great advantages in formability, corrosion resistance, and light weight. Moreover, low alloying and high performance have become important trends in the development of wrought magnesium alloys. This study reviews the research progress of low-alloyed, high-strength, high-plasticity, and superplastic wrought magnesium alloys regarding alloy composition design, strengthening and toughening mechanisms, and processing technology. From the perspective of improving production efficiency and expanding application scope, the development trend of low-alloyed wrought magnesium alloys is proposed.

低合金化高性能变形镁合金研究现状及展望

[J].变形镁合金通过调控微观组织、优化变形工艺,提高材料的力学性能,从而具有广泛的应用前景。低合金化镁合金在成形性、耐腐蚀性及轻量化等方面具有较大优势。低合金、高性能成为变形镁合金发展的重要趋势之一。本文重点概述了低合金化高强、高塑、超塑性变形镁合金在合金成分设计、强韧化机制及加工技术等方面的研究进展,并从提高生产效率、扩大应用范围的角度,展望了低合金化变形镁合金的发展趋势。

Grain refinement of as-cast Mg-RE alloys: Research progress and future prospect

[J].Magnesium rare-earth (Mg-RE) alloy castings with a large size and complex structure exhibit versatile prospects in critical aircraft, aerospace, and defense fields owing to their ultralow density, excellent specific strength, and high-temperature resistance. The grain refinement of cast Mg-RE alloys can significantly improve their strength, plasticity, toughness, and casting performance, which are critical for expanding their applications. In this work, the grain refinement mechanism of Mg alloys by introducing RE elements and heterogeneous particles is first discussed based on the classical theory of constitutional supercooling and heterogeneous nucleation. Various grain refinement technologies for Mg-RE alloy casting using chemical and physical methods are comprehensively summarized. Further, the influence of grain refinement on the casting performance, mechanical properties, and corrosion properties of Mg-RE cast alloys is thoroughly discussed. Finally, the deficiencies and development trends of the current grain refinement of Mg-RE alloys are discussed from the point of actual application requirements.

铸造Mg-RE合金晶粒细化行为研究现状与展望

[J].轻质高强耐热的镁稀土(Mg-RE)合金大型复杂铸件在航空航天、国防军工装备轻量化等方面展现出独特的优势。对铸造Mg-RE合金进行晶粒细化处理能够显著改善合金的强度、塑韧性以及铸造工艺性能,对拓宽其应用领域意义重大。本文首先基于成分过冷和异质形核,探讨了稀土元素及外加颗粒对镁合金晶粒细化的影响。归纳了适用于铸造Mg-RE合金的化学、物理细化方法及其作用机制,并系统论述了晶粒细化对铸造Mg-RE合金铸造工艺性能、力学性能及腐蚀性能的影响。最后面向Mg-RE合金的实际应用需求,对其细化处理方面存在的不足和发展趋势进行了探讨。

Grain refinement mechanism and research progress of magnesium alloy incorporating Zr

[J].Grain refinement stands out as the primary strengthening mechanism in magnesium alloys. Zr emerges as the most effective grain refiner for magnesium alloys in the absence of Al, Si, etc. Typically, Zr is introduced in the form of an Mg-Zr master alloy. The crucial factor for achieving effective grain refinement in magnesium alloys incorporating Zr lies in regulating the morphology of Zr elements in the Mg-Zr master alloy, distinguishing between particle Zr and solute Zr. This study presents the theoretical groundwork for grain refinement. Drawing upon the growth restriction theory and heterogeneous nucleation theory, the refinement mechanism of soluble Zr and particle Zr on magnesium alloys is discussed. The discussion also identifies the engineering application bottleneck associated with Zr-refined magnesium alloys. A comprehensive review of advancements in Zr-refined magnesium alloy research is conducted, encompassing particle Zr and solute Zr. This review highlights the synergistic design strategy proposed for Zr-refined magnesium alloys. Ultimately, the anticipated development trends for Zr-refined magnesium alloys is prospected.

含Zr镁合金晶粒细化机理与研究进展

[J].

Microhardness, microstructure and tensile behavior of an AZ31 magnesium alloy processed by high-pressure torsion

[J].

Effect of equal channel angular pressing on AZ31 wrought magnesium alloys

[J].

Influence of rolling temperature on microstructural evolution and mechanical behavior of AZ31 alloy with accumulative roll bonding

[J].

Grain refining and mechanical properties of AZ31 alloy processed by accumulated extrusion bonding

[J].

The role and significance of magnesium in modern day research—A review

[J].

High tensile ductility in a nanostructured metal

[J].

The role of bimodal-grained structure in strengthening tensile strength and decreasing yield asymmetry of Mg-Gd-Zn-Zr alloys

[J].

Effect of extrusion temperature on the microstructure and mechanical properties of low Zn containing wrought Mg alloy micro-alloying with Mn and La-rich misch metal

[J].

Research progress of bimodal-grained structure in copper aluminum and magnesium alloys

[J].

双峰分布晶粒在铜、铝、镁合金中的研究进展

[J].合金的强度和塑性通常呈现倒置关系,即强度提高的同时往往伴随着塑性的降低。形成双峰分布晶粒被认为是解决合金强度-塑性矛盾的新方法。本文介绍了在常见的铜、铝、镁合金中形成双峰分布晶粒的研究进展,总结了这3种合金中形成双峰分布晶粒的制备方法及其对力学性能的影响。总结来看,形成双峰分布晶粒的方法可分为“细化法”和“合成法”。“细化法”和“合成法”在铜合金和铝合金中均有应用,镁合金中则主要采用“细化法”。双峰分布晶粒提高了合金的应变硬化能力和变形协调能力,与均匀的等轴晶粒组织相比,具有更为优异的力学性能,在未来有望获得持续关注。

Achieving bimodal microstructure and enhanced tensile properties of Mg-9Al-1Zn alloy by tailoring deformation temperature during hard plate rolling (HPR)

[J].

On the microstructure and RE-texture evolution during hot tensile deformation of Mg-Gd-Y-Zn-Zr alloy

[J].

Effect of extrusion ratio on microstructure, texture and mechanical properties of indirectly extruded Mg-Zn-Ca alloy

[J].

Construction of three-dimensional extrusion limit diagram for magnesium alloy using artificial neural network and its validation

[J].

Enhancing tensile properties of extruded AZ31 rod by introducing gradient bimodal microstructure

[J].

Effect of predeformation manner on semi-solid structure of AZ61 magnesium alloy in sima process

[J].

Development of novel grain morphology during hot extrusion of magnesium AZ21 alloy

[J].

Achieving exceptionally high strength in Mg-3Al-1Zn-0.3Mn extrusions via suppressing intergranular deformation

[J].

Mechanism of plasticity enhancement of AZ31B magnesium alloy sheet by accumulative alternating back extrusion

[J].

Equal channel angular pressing of magnesium alloy AZ31

[J].

Grain refinement and strengthening mechanism of AZ31 magnesium alloy formed by pre-upsetting alternating forward extrusion

[J].

Microstructure of AZ31 magnesium alloy produced by continuous variable cross-section direct extrusion (CVCDE)

[J].

Particle effects on recrystallization in magnesium-manganese alloys: Particle-stimulated nucleation

[J].

A new kinetics model of dynamic recrystallization for magnesium alloy AZ31B

[J].

Plastic deformation mechanism and hardening mechanism of rolled rare-earth magnesium alloy thin sheet

[J].

Geometrically necessary dislocations and strain-gradient plasticity: A few critical issues

[J].

Microstructure evolution mechanism of new low-alloyed high-strength Mg-0.2Ce-0.2Ca alloy during extrusion

[J].

新型低合金化高强Mg-0.2Ce-0.2Ca合金挤压过程中的组织演变机理

[J].基于Pandat相图设计了一种新型的Mg-0.2Ce-0.2Ca (质量分数,%)三元合金,经常规挤压变形后的屈服强度约364 MPa、总合金化含量约0.4%,实现了高强度、低合金化。对挤压过程中不同阶段的组织进行表征,发现Mg-0.2Ce-0.2Ca合金中的孪晶存在于挤压的整个阶段,表现出了高的孪晶迁移阻力,并且在挤压变形的中后期,部分动态再结晶晶粒沿着孪晶变体交割区域形核,导致孪晶界面比例显著降低。Mg-0.2Ce-0.2Ca合金在挤压变形的早期阶段即存储了大量<c + a>位错,这些位错的运动阻力大,因此位错主导的回复再结晶机制直至挤压变形的后期才大量启动,并直接促进了该阶段镁合金中高比例超细晶粒的形成。分析认为,Mg-Ce-Ca合金挤压过程中微观组织演变的主要原因是Ca元素的添加提升了Mg基体孪晶运动阻力,且Ce、Ca元素的共添加诱导了多系滑移。

Grain boundary misorientation distributions

[J].

Microstructure evolution and mechanical properties of a SMATed Mg alloy under in situ SEM tensile testing

[J].

Strength-ductility balance of AZ31 magnesium alloy via accumulated extrusion bonding combined with two-stage artificial cooling

[J].

Enhancing the ductility of cast Mg-Li alloys via dispersed α-Mg phase mitigating the dimension and distribution of interspersed eutectics along grain boundaries

[J].

Anisotropy of wrought magnesium alloys: A focused overview

[J].

Improved mechanical properties of AZ31 magnesium alloy plates by pre-rolling followed by warm compression

[J].

Deformation mechanisms of Mg-Ca-Zn alloys studied by means of micropillar compression tests

[J].