Ti-6-2-4-2S (Ti-6Al-2Sn-4Zr-2Mo,质量分数,%,下同)、Ti6246 (Ti-6Al-2Sn-4Zr-6Mo)或Ti-17 (Ti-5Al-2Sn-2Zr-4Mo-4Cr)等近α或α + β钛合金具有比强度高、耐腐蚀等特点,适用于航空发动机的中温转子零部件,如整体叶盘、离心叶轮、叶片等[1,2]。通过Si、Sn、Zr或Mo等元素含量优化,IMI834 (Ti-5.8Al-4.0Sn-3.5Zr-0.5Mo-0.7Nb-0.35Si-0.06C)[1,2]、Ti-1100 (Ti-6Al-2.7Sn-4Zr-0.4Mo-0.45Si)[1,3]、Ti60 (Ti-5.8Al-4.0Sn-3.5Zr-0.4Mo-0.4Nb-1.0Ta-0.4Si-0.06C)[4]等近α合金的最高使用温度可达600℃。Ti6246合金属于α + β钛合金,由Pratt & Whitney公司开发,具有较好的中温强度及良好的热加工性能,主要用于F-100和F-119等军用发动机[1]。Ti6246合金对应的国内牌号是TC19,其主元素为Al、Sn、Zr、Mo,这4种元素全部存在于上述所有的航空发动机用钛合金中。相对于Ti元素,Al、Sn元素熔点很低、密度较小,同一温度下的饱和蒸气压远大于Ti,为易挥发的合金元素;Zr元素熔点和沸点略高于Ti,密度比Ti大;值得重视的是,TC19合金中添加了6%的Mo元素,其常压熔点为2623℃,比Ti的熔点高1000℃左右,密度是Ti的2倍多,存在高密度夹杂等冶金缺陷风险。以上合金元素熔点或密度的巨大差别,为钛合金铸锭带来凝固组织及成分均匀性控制难题[5]。因此,研究Al、Sn、Zr、Mo 4种元素在工业化铸锭中的分布规律,对推动钛合金在航空航天领域的快速应用具有重要意义。

研究[6]表明,热处理工艺影响合金元素在Ti6246合金α相、β相和α''马氏体中的分配,对合金力学性能产生很大影响;Ti-1100合金中Zr含量的增加可提高S2硅化物(结构式为(Ti, Zr)6(Si, Sn)3)的溶解温度、降低Si元素在合金中的固溶度,导致合金中析出硅化物的体积分数大量增加[7],从而降低高温钛合金的高温持久性能[8];Mo含量对Ti-6Al-2Sn-4Zr-xMo (x = 2~6)钛合金保载疲劳敏感性影响非常大[9]。由此可以推断,铸锭的元素宏观偏析会显著影响TC19合金的质量一致性。宏观偏析是钛合金铸锭真空自耗电弧熔炼(VAR)过程中形成的一种典型缺陷,也是钢或镍基高温合金大型铸锭均质化问题的重点研究内容[10~12]。李军等[10]介绍了百吨级钢锭大型铸锭非均质化因素如成分偏析、夹杂、缩孔/疏松和晶粒不均匀问题及其在后续热加工中的演变,总结了大量几吨到几十吨级钢锭解剖分析的成分偏析或夹杂的形成机理;Li等[11]通过解剖100吨级核电用钢锭,发现长期被忽略的O及其形成的氧化物是偏析的根源。通过控制夹杂物引起的熔体流动降低成分偏析,发现夹杂物超出一定阈值时引起更剧烈的流动,带动高溶质含量熔体参与凝固造成异常成分偏析。根据这一认识,发展了铸锭偏析控制的新方法并在生产中得到了应用。由此可见,通过对钢锭的全面解剖分析,可以更全面地理解、掌握元素偏析的机理,推动重大工程用钢提质增效。张勇等[12]通过分析大规格GH4169高温合金自耗锭(直径508 mm)与棒材(直径240 mm)不同部位的典型元素含量和析出相特征,以及与国外IN718合金棒材的对比,发现三联熔炼方法制备的大规格GH4169合金铸锭,经过两阶段高温均匀化处理和开坯锻造后,棒材内无“黑斑”、“白斑”等偏析,元素微观偏析也被基本消除,但存在元素的区域偏析。钛合金铸锭元素的偏析可使β转变温度发生显著变化,引起后续锻造和热处理过程中形成α相稀少或者富集的区域,使材料的塑性及疲劳性能恶化[5,13]。Mitchell[5]认为铸锭成分的缺陷如“β斑”等与熔炼工艺参数密切相关,常规2次或3次VAR产生的缺陷接近概率设计或断裂力学分析的极限。Dobatkin和Anoshkin[13]通过实验观测手段总结了多种钛合金铸锭中Cu、Ni、Cr、Fe、Mn、Mo元素的偏析情况,认为在VAR条件下,钛合金铸锭出现偏析区域;采用熔池中金属搅拌,铝合金铸锭中也会出现正偏析。但其分析主要集中在铸锭局部(稳定熔炼阶段),并未全面描述整个铸锭元素宏观偏析特征。即使有对整个铸锭纵截面的全方位分析,钛合金铸锭直径也不大于380 mm[13],无法代表目前工业化生产的铸锭,且主要集中在Fe、Cr等β稳定元素含量较多、容易产生高密度夹杂的微观偏析行为研究。目前鲜见对更大规格的钛合金铸锭的全面分析报道,对整个铸锭的分析也通常采用模拟的方式[14]。以上研究虽然已大致掌握了易发生宏观偏析的合金元素及其偏析部位,但对于航空发动机用钛合金来说,大尺寸铸锭宏观偏析程度比小尺寸铸锭更大,偏析规律仍不清楚;典型元素的宏观偏析形成机理及其与熔炼工艺参数的关联尚缺乏全面、深入的理解,制约了宏观偏析调控的精准性和有效性。

本工作对航空发动机转子零件用工业化直径为720 mm的钛合金铸锭进行纵向解剖,分析铸锭熔炼整个过程工艺参数与元素宏观偏析的对应关系以及典型元素的偏析机制,为航空发动机用高温钛合金工业化应用提供技术支持。

1 实验方法

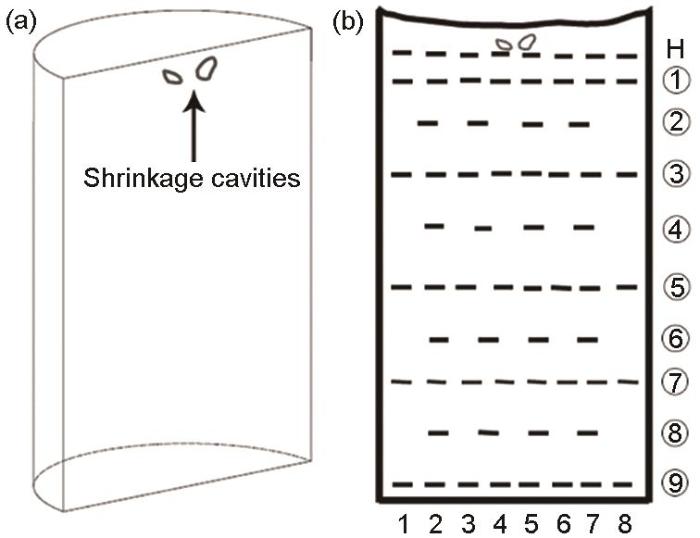

本实验使用的TC19钛合金铸锭经三次真空自耗熔炼,铸锭尺寸为直径720 mm、长1160 mm (重2.1 t)。铸锭经表面车光至直径680 mm后,锯切成上、中、下3段,沿中心纵向解剖进行低倍检验,然后在纵剖面进行各点取样化学分析。纵剖及取样位置示意图如图1所示。

图1

图1

铸锭纵向解剖及化学分析取样位置示意图

Fig.1

Schematics of the ingot cutting (a) and analytical sampling positions (b) (H—hot top)

用于制备TC19合金定向凝固试样的送料杆和接料杆均从TC19合金铸锭改制的棒材相同位置切取,料杆直径为8.7 mm,送料杆长60 mm,接料杆长40 mm。定向凝固实验在光学浮区定向凝固炉中进行。实验中,熔融区的温度约为1730℃ (TC19合金熔点以上约20℃),温度梯度约为200℃/cm。TC19合金在封闭的石英管中进行晶体生长,管中填充高纯Ar气,控制石英管中气压以防止氧化和元素挥发。生长实验开始于多晶的TC19合金接料杆。送料杆和生长中的晶体以15 r/min的速率反方向旋转,确保在送料杆和接料杆尖端熔融金属有效混合并保持均匀的温度分布。本实验使用6种抽拉速率(生长速率),分别为3、6、15、30、60和150 mm/h,制备得到高度约50 mm的密实高质量TC19合金晶体。

低倍样品制备流程如下:采用锯床或线切割切取试样,去除切割表面1~2 mm厚度后经磨床精磨、抛光直至无肉眼可见明显划痕。低倍腐蚀在HF酸、浓HNO3与蒸馏水的混合溶液中进行,腐蚀液配比为HF∶HNO3∶H2O = 1∶1∶50 (体积比)。腐蚀浸泡过程中辅以棉花擦拭去除表面附着气泡,使低倍样品腐蚀均匀。铸锭低倍组织采用Nikon D7000光学相机照相获得,定向凝固样品低倍组织采用HP Laser Jet Pro M1136多功能一体机扫描获得。采用iCAP6300等离子体发射光谱仪分析铸锭化学成分,检测标准为GB/T 4698—2017。采用EPMA-1610电子探针(EPMA)微分析仪,沿定向凝固样品中心线进行区域成分分析,为保证成分的均匀性,电子束斑尺寸为20 μm。利用JMatPro软件进行热力学计算,分析TC19合金凝固时固、液两相密度的变化。

2 实验结果

2.1 铸锭熔炼工艺与凝固组织

TC19合金铸锭最后一次VAR过程工艺参数与凝固组织如图2所示。工艺参数变化(图2a)影响温度梯度(G)和凝固速率(R) 2个凝固参数,这2个参数对于凝固过程至关重要[14]。开始起弧(arc striking)时,为避免坩埚底被电弧击穿,电极向上提升一定高度,电极行程显示为负值(-31.4 mm)。起弧后为防止断弧,电极开始缓慢下降,电极行程逐渐增大。在此过程中电流和电压持续增大,水温升高、真空度下降。TC19合金溶液落入坩埚,凝固从坩埚壁底部和边部开始,此时熔池较浅。随时间延长,熔池上表面新增的高温熔体不断将热量带入铸锭,而熔池距离坩埚底部越来越远,坩埚底部的散热作用持续下降,导致熔池深度不断加深。凝固参数变化规律为靠近坩埚壁附近,存在极高的G和R,在坩埚壁附近形成表面细晶区;随着熔池的升高,G开始下降,但R仍保持较高值,柱状晶开始沿G方向向铸锭心部定向生长,形成密实的粗柱状晶区。

图2

图2

2.1 t TC19合金铸锭最后一次真空自耗电弧熔炼(VAR)工艺参数及铸锭纵剖低倍凝固组织

Fig.2

Parameters of the final vacuum arc remelting (VAR) process (a) and macrostructure (b) of TC19 ingot (2.1 t)

当熔炼时间达到7 min后电极行程增大到起弧前的零点(0 mm),熔炼进入电弧稳定(arc stabling)阶段,熔炼电压和电流达到峰值,此时输出功率最大,熔速也最大。随着凝固铸锭高度的增加,坩埚底部散热作用逐渐减弱,因此底部柱状晶在生长一段长度后(约230 mm),开始转变成等轴晶。但由于坩埚侧壁的水冷效果,使得在后续的熔炼过程中铸锭两侧始终保持生成柱状晶,柱状晶生长方向沿着G的方向,以一定的角度指向冒口缩孔处。此角度在铸锭底部较大,随着位置的提高,角度逐渐减小(图2b)。电弧稳定阶段坩埚侧壁的热量散失和熔池表面熔体的热量输入趋于平衡,此时熔池相对稳定。熔池稳定后,开始以匀速凝固。此阶段靠近铸锭心部,即柱状晶区的末端,G和R都减小,等轴晶在柱状尖端附近成核并生长,形成等轴晶区。此过程持续时间最长,对铸锭熔炼的贡献也最大。在此过程中,电磁搅拌对凝固组织产生较大影响。尹续臣[15]详细研究了施加电磁搅拌对凝固组织的影响,发现电磁搅拌产生的电磁力使得柱状晶区晶粒尺寸明显减小,晶粒细化明显。电磁搅拌也对熔池形状产生影响,未施加稳弧搅拌时,熔池轮廓接近“V”形;施加稳弧搅拌铸锭,熔池体积增大,熔池线轮廓有向“U”形转化趋势。可见,电磁搅拌扩大了铸锭心部等轴晶区。

收弧(arc ending)阶段开始后,由于熔化电流和电压降低,熔池表面温度下降,熔池深度变浅引起形状发生改变。整个过程从第107 min持续到最后,熔池形状缓慢改变,熔池深度逐渐降低。熔池形状变化必然会导致柱状晶生长方向轻微偏转(图2b)。此阶段由于熔速较小,熔池也较小,熔池底部由于较大铸锭的存在已无法通过坩埚底部水冷导热,相反地,由于下端铸锭具有一定的结晶潜热,再加上熔池上表面持续的高温熔体不断将热量带入熔池,G和R仍然很小,等轴晶继续在两侧柱状尖端附近成核并生长。同时,由于此时熔池温度较低,凝固过程中等轴晶形核率升高,使得晶粒继续保持较小尺寸[16]。凝固结束后,熔化电流和熔化电压均降为0,熔池形状为冒口区形状,呈倒三角状。此时熔池不但从坩埚壁散热,同时从铸锭顶部开始散热,直至液相全部凝固。由于得不到液相的补充,最后结晶部分在冒口区心部形成缩孔。缩孔底部距离铸锭上表面约100 mm,周围绝大部分晶粒为等轴晶,仅有缩孔上部接近铸锭上表面处由于稍大的过冷度形成少量的柱状晶。此阶段R保持较低值,由于顶部散热,凝固过程G将增加,柱状晶开始由铸锭顶部向冒口区的中心生长。综上分析,随着熔炼过程的进行和工艺参数的变化,熔池凝固过程中G和R不断变化,最终表现为铸锭各区域晶粒形貌的变化。

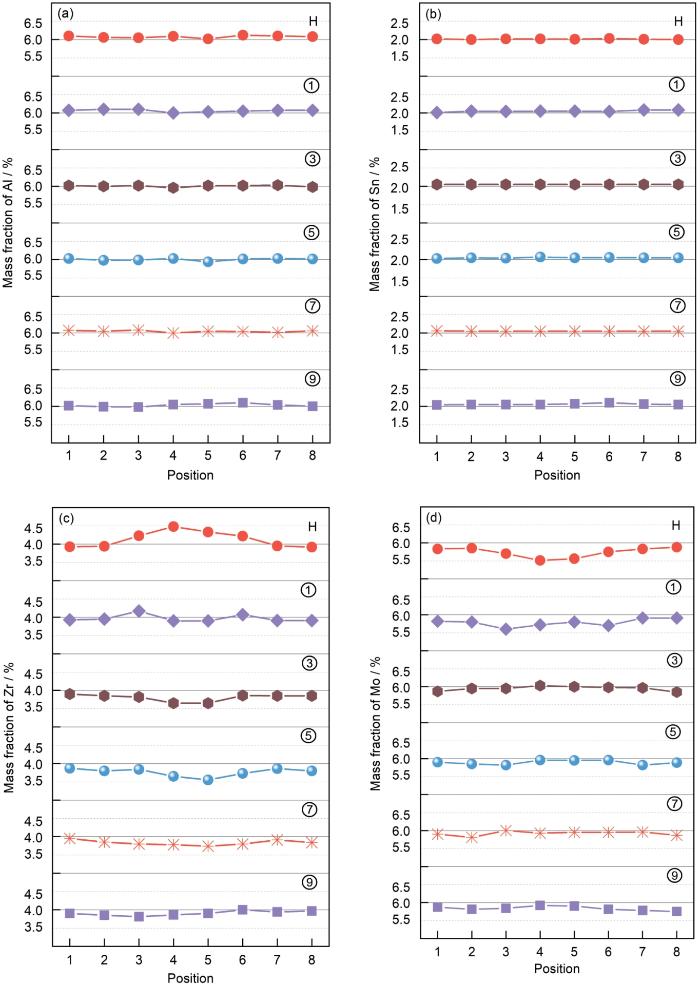

图3

图3

TC19合金铸锭纵剖面Al、Sn、Zr和Mo元素分布

Fig.3

Changes of Al (a), Sn (b), Zr (c), and Mo (d) contents in the longitudinal section of TC19 ingot

2.2 铸锭元素宏观偏析

图3为TC19合金铸锭纵剖面Al、Sn、Zr和Mo元素的分布曲线。可以看出,Al、Sn元素分布均匀,铸锭不同部位偏差很小,其中Al元素最高含量6.12%,最小含量5.94% (极差仅0.18%);Sn元素最高含量2.1%,最小含量2.0% (极差仅0.1%)。Zr、Mo元素存在明显的宏观偏析,靠近铸锭冒口2个缩孔处Zr含量最高为4.48%,此处Mo含量为最低值(5.51%);铸锭心部Zr含量最低为3.55%,此处Mo含量为接近最高值的5.95%;Mo元素展现出与Zr完全相反的趋势。对比图3与图2b可以得出,铸锭表面细晶区和柱状晶区元素无明显波动,铸锭心部的等轴晶区和头部冒口缩孔处存在明显的宏观偏析。

2.3 定向凝固组织

为了分析TC19合金温度梯度和凝固速率这2个凝固参数与元素偏析的关系,采用定向凝固实验研究了凝固速率对凝固组织和元素分布的影响。定向凝固技术是研究凝固过程中溶质再分配的一种有效方法。由于施加了正的G,平面状的界面前沿可以在极低和极高的R下稳定下来。通过定向凝固的实验方法来控制R,验证TC19合金中Zr、Mo的偏析形成机制。

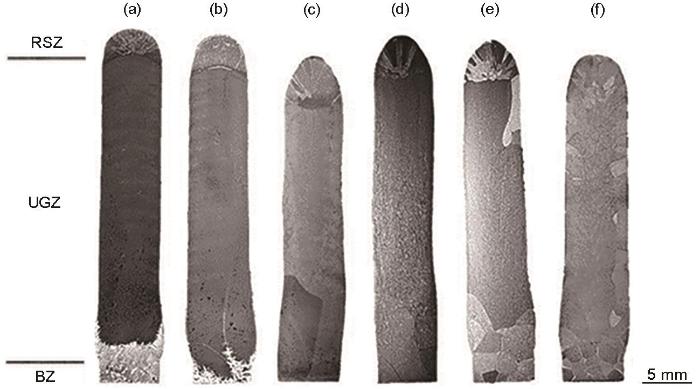

图4给出了不同凝固速率下定向凝固样品的低倍组织。低倍组织沿生长方向由基体区(BZ,试样底部平直段)、均匀生长区(UGZ,试样中部)和快速分离区(RSZ,试样上部)组成,3个区域之间存在过渡区域或分界线[15]。凝固速率较低时3个区域分界线比较明显,随着凝固速率的增加分界线逐渐变得模糊。可以看出,晶粒的形状和尺寸与凝固速率密切相关。当R < 15 mm/h时,基体区存在较明显的热影响区(衬度为白色区域);均匀生长区沿纵向截面形成单晶,晶内存在亚晶界;快速分离区内存在细小等轴晶。凝固速率升高到15 mm/h时,基体的热影响区减少,底部有明显晶界产生,粗大的单个柱状晶进入均匀生长区,快速分离区内出现细长的柱状晶;当R = 30 mm/h时,快速分离区的柱状晶长短轴比降低,出现少量等轴晶。R = 60 mm/h时,基体区出现明显的粗大等轴晶,均匀生长区仍存在明显的单晶,但在均匀生长区末端侧面出现杂晶,快速分离区等轴晶数量增加;R = 150 mm/h时,均匀生长区两侧出现等轴晶,等轴晶分布贯穿整个试样,心部仍有沿生长方向的柱状晶,快速分离区与均匀生长区结构无明显区别。

图4

图4

TC19合金不同凝固速率定向凝固样品低倍组织

Fig.4

Macrostructures of directionally solidified TC19 alloy samples at various withdrawal rates (R) (BZ—base zone, UGZ—uniform growth zone, RSZ—rapid separation zone)

(a) R = 3 mm/h (b) R = 6 mm/h (c) R = 15 mm/h

(d) R = 30 mm/h (e) R = 60 mm/h (f) R = 150 mm/h

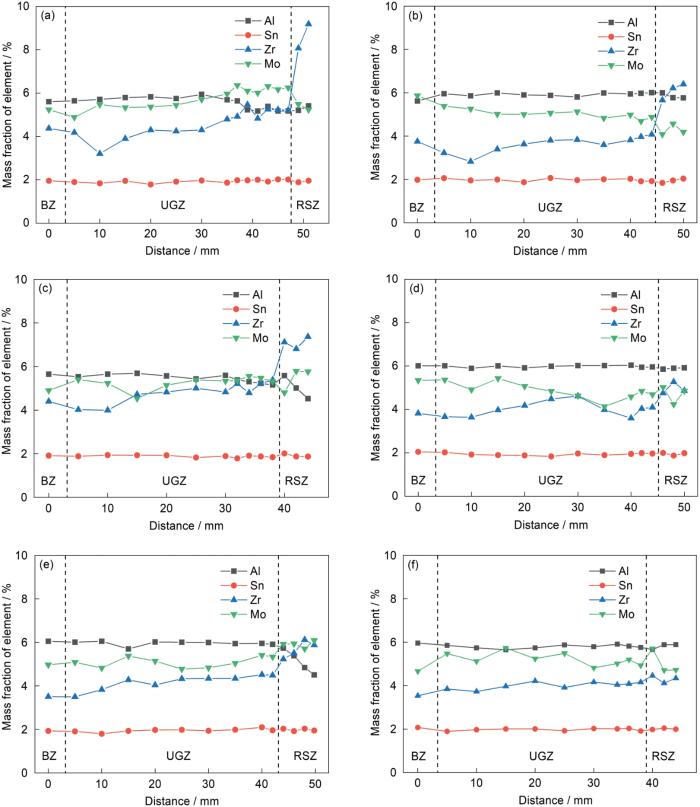

2.4 定向凝固方向元素分布

从基体区域(籽晶)开始,沿试样中心线经过均匀生长区域,间隔5 mm进行EPMA成分分析;接近快速分离区时间隔2 mm进行EPMA成分分析。因电子探针束斑最大20 μm,选取的区域内α和β相含量可能不同,所以元素含量存在轻微波动,但不影响宏观元素分布规律。图5显示了不同凝固速率下沿生长方向从基体区域到快速分离区的元素含量分布曲线。从基体区到快速分离区,Al、Sn含量保持恒定,凝固速率对Al、Sn元素分布影响不大,但对Zr、Mo元素分布影响明显。当R ≤ 15 mm/h时,Zr元素含量呈现先降低后升高的趋势,由基体区到均匀生长区迅速下降到最小值,然后在均匀生长区中呈稳定缓慢增长趋势,至快速分离区急剧上升。当R = 3 mm/h时,快速分离区(凝固末期) Zr元素含量达到基体2倍以上。随着凝固速率的增加,3个区域的Zr、Mo元素偏差逐渐降低;当R = 60 mm/h时,快速分离区的Zr元素还有比较明显的富集;当R = 150 mm/h时,沿整个试样中心线Zr元素含量变化已经很小,整个试样元素分布比较均匀。Mo元素与Zr呈相反的变化趋势,即Zr含量升高的地方,Mo含量降低。

图5

图5

不同凝固速率下TC19定向凝固样品元素沿生长方向成分分布

Fig.5

Elemental distribution profiles along longitudinal section of directionally solidified TC19 samples at various withdrawal rates

(a) R = 3 mm/h (b) R = 6 mm/h (c) R = 15 mm/h

(d) R = 30 mm/h (e) R = 60 mm/h (f) R = 150 mm/h

3 分析讨论

3.1 Al、Sn、Zr、Mo元素的偏析倾向分析

以上结果表明,在TC19合金大型铸锭中,Zr、Mo元素表现出了比较明显的宏观偏析,而Al、Sn元素的宏观偏析却不明显。为解释这一现象,本工作从各元素与Ti原子间不同作用力和凝固溶质分配系数2方面进行分析。

(1) 原子间作用力

由Ti-Al和Ti-Sn二元相图可知,与Zr、Mo元素和Ti形成无限固溶体不同,Ti和Al、Sn这2种元素分别有强烈的有序化倾向。胡青苗等[17]研究了二元Ti-X中的有序化或团簇化倾向,表明Ti-SM合金(SM指3sp和4sp简单金属Al、Si、Ga、Ge)具有很强的有序化倾向,这类原子与Ti原子相互吸引;Ti-TM合金(TM指过渡金属)具有团簇化倾向,此类原子与Ti原子相互排斥,自身之间相互吸引。Al元素为3sp简单金属;Sn元素同为sp简单金属,且与Si、Ge同族,化学特性与Si、Ge类似;Zr、Mo元素为过渡金属元素。这就证明了在TC19合金由液相向固相转变时,每一个Al或Sn原子周围吸附着Ti原子,按照液相时的浓度与Ti同时凝固,表现出特别低的偏析倾向;Zr或Mo原子凝固时将Ti原子推离,自身团簇在一起,表现出高的偏析倾向。

(2) 凝固溶质分配系数

固溶体合金结晶时所结晶出的固相成分与液相成分不同,这种结晶出的晶体与母相化学成分不同的结晶称为异分结晶[18]。异分结晶的显著特点是溶质原子必然要在液相和固相之间重新分配,这种溶质原子的重新分配程度通常用分配系数表示。平衡分配系数k0定义为:在一定温度下,固、液两平衡相中溶质浓度之比值,即:

式中,Cβ 和CL分别为固相和液相的平衡浓度,假定液相线和固相线为直线,则k0为常数。当液相线和固相线随着溶质浓度的增加而降低时,则k0 < 1,反之则k0 > 1。显然,当k0偏离1越大,液相线和固相线之间的水平距离也越大。k0值的大小,实际上反映了溶质组元重新分配的强烈程度[18]。

| Alloy | Al | Sn | Zr | Mo | V | Cr | Fe |

|---|---|---|---|---|---|---|---|

| Binary phase diagram | 1.05 | 0.92 | 0.90 | 1.50 | 0.90 | 0.77 | 0.60 |

| Ti-1023 | 1.13 | - | - | - | 0.95 | - | 0.38 |

| Ti-17 | 1.06 | 1.15 | 0.77 | 1.15 | - | 0.74 | - |

| Ti-6242 | 1.02 | 1.08 | 0.72 | 1.09 | - | - | - |

3.2 铸锭中元素宏观偏析机制分析

合金元素的宏观偏析是大型铸锭凝固过程中的重要问题。各国学者针对铸锭熔炼过程中的元素宏观偏析规律及机制开展了广泛研究。Yang等[21]认为适当增加电磁搅拌同时减小熔炼电流可以降低Ti-1023 (Ti-10V-2Fe-3Al)合金中Fe偏析。当电流增加时,Ti-1023合金铸锭心部宏观偏析更严重[21,22]。Jiang和Zhu[23]研究表明,铸锭心部偏析的影响因素是电磁搅拌参数,例如加大电流同时减小搅拌池宽度(stirring pool width)会加重中心偏析。电磁搅拌会影响Lorentz力在熔池中液体金属内的分布,形成流动路径的自由表面等[24]。Liu等[25]报道的Ti-6.5Al-1.0Cr-0.5Fe-6.0Mo-3.0Sn-4.0Zr钛合金中Al、Sn元素的最大偏析程度与本工作偏差较大,这主要是因为该合金铸坯是采用真空感应炉熔炼加石墨模浇注的方式获得,与VAR工艺明显不同。Dobatkin和Anoshkin[13]报道的Al元素的偏析规律与本工作一致,但Mo元素的偏析规律却不同。对于本工作中的大型TC19合金铸锭,低倍组织中未观察到明显的夹杂等缺陷(图2b),可以判定Zr、Mo元素的偏析不是由于中间合金未熔造成的夹杂性成分缺陷,而是偏析类凝固缺陷。心部等轴晶区呈现出Zr含量低、Mo含量高的偏析,冒口接近缩孔区呈现出Zr含量高、Mo含量低的偏析,表现出与文献[13,25]不同的元素宏观偏析规律。结合实验结果,本工作中TC19大型铸锭的元素宏观偏析机制主要与以下因素有关。

(1) 温度梯度和凝固速率

在绝大多数合金凝固过程中,溶质扩散造成的成分过冷占主导地位。文献[26]关于溶质再分配的论述中认为,合金成分为C0的合金的凝固温度区间ΔT0和固相线温度下液、固相两相成分差ΔC0存在以下关系式:

成分过冷的极限条件也可以表达为如下常用的公式:

式中,m表示凝固液相线斜率(m的符号定义为使(k - 1)m恒为正),D表示溶质扩散系数。

由式(

通常理论推导中,液相线和固相线都被认为是直线,即k和m是定值。这一假设显然违背热力学平衡条件,在快速凝固时,k则变成了R的函数[26]。

定向凝固时热流与生长方向相反,合金生长受溶质扩散和温度场共同约束,等温线的行进速率限制晶体在凝固前沿以给定的速率生长。当恒定温度梯度大于零(G > 0)时,R是决定固/液界面形态的主要因素。因此,根据本实验给出的条件参数,G恒定且大于零(约为200℃/cm),当R相对较低时(R ≤ 15 mm/h),固/液界面为平面结构或胞状结构[20],平面结构有利于溶质原子在固/液界面的再分配,因此Zr溶质元素(k < 1)富集在固/液界面附近的液相中,而Mo元素(k > 1)富集在固相中。随着固/液界面的推进,固相增加,液相中k < 1元素富集和k > 1元素贫化的趋势更加明显,导致从均匀生长区到快速分离区,k < 1元素持续缓慢增加而k > 1元素逐渐下降;凝固末期的快速分离区因失去热量输入而迅速凝固,液相中元素瞬间被固定保留下来,所以快速分离区成分分析表现为液相富集的元素含量特别高和液相贫乏的元素含量特别低(图5)。由此可以推断,由于铸锭心部等轴晶区的R较低,有利于Zr元素在固/液界面发生微观偏析;随凝固过程的进行,此微观偏析不断积累,造成后续固/液界面液相中Zr的浓度越来越高。随着R的增加(R ≥ 30 mm/h),均匀生长区到快速分离区的Zr、Mo元素的分布变化趋势逐渐减缓,呈波动状分布,此时胞晶或枝晶状凝固方式占主导[20]。结合

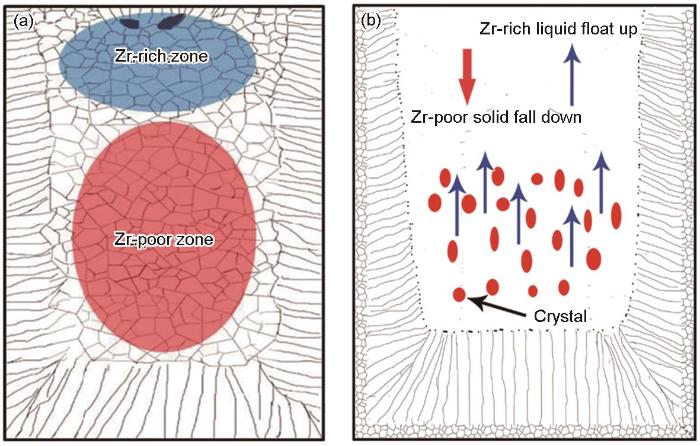

(2) 固、液两相密度差

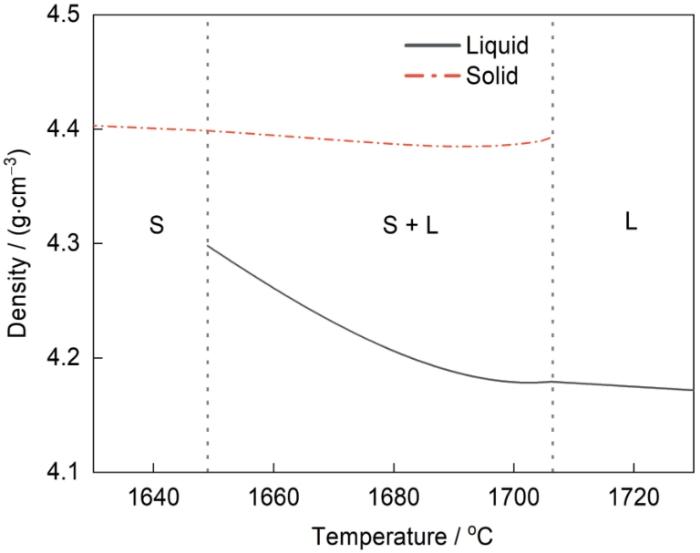

合金在凝固过程中,凝固区可划分为以固相为主的固液区和以液相为主的液固区。在液固区内,固相悬浮在液体当中,可以自由移动和长大。Mitchell等[27]提出铸锭心部产生的β斑是由于凝固过程中“晶体雨”(crystal rain)形成的,这实际上是一种在液固区内的比重偏析,也是区域偏析(宏观偏析)的一种形式[18]。当VAR过程使用较高的熔速时,液态金属池体积大,在钛合金VAR铸锭中可占总体积的60%~70%[28],此时凝固过程更接近于常见的大体积铸造过程,柱状晶生长到某个阶段后,从枝晶上脱落的分支就可以独立生长。钛合金中,凝固晶体的密度比基体液体的密度高,以雨滴状的形式下沉到熔池底部。凝固过程中堆积晶体捕获熔池中偏析液相,并将此液相固定在晶体间空隙。此类等轴晶凝固偏析形式在大熔池、慢凝固速率、低温度梯度的合金凝固中多有出现[16,29]。本工作中,TC19合金工业化铸锭具有比较大的熔池,熔池具有低循环流动和很小的温度梯度。这意味着一旦形成先结晶的等轴晶会下沉到熔池底部形成“晶体雨”,一般先结晶的含高熔点组元较多[18],这与本工作高熔点元素Mo在固相中富集相对应。从图2b观察到,心部等轴晶区由于电磁搅拌的作用,等轴晶尺寸特别小。因此可以认为,先结晶的富Mo相形成的晶体下沉时,由于尺寸较小,不能捕捉到富Zr偏析的液相,只能排挤液相上浮,造成心部等轴晶区富Mo贫Zr。为证实此观点,利用JMatPro软件对TC19合金凝固时固、液两相密度的变化进行了计算,结果见图6。可以看出,凝固初期固液密度差最大可达0.213 g/cm3,这种密度差显然有利于先结晶的等轴晶体下沉到熔池底部,从而造成元素的宏观偏析。

图6

图6

利用JMatPro软件计算TC19合金固液相变时密度变化

Fig.6

Densities of TC19 alloy calculated by JMatPro software at 1630-1730oC

(3) 金属液相流动

图7

图7

Zr宏观偏析及“晶体雨”示意图

Fig.7

Schematics of formation mechanism of the Zr macrosegregation in solidification process of VAR with electromagnetic stirring

(a) Zr distribution (b) crystal rain

VAR过程中,浮力和熔炼电流自身感应的Lorentz力相互竞争。Davidson等[30]模拟结果表明,当电流增大时,由浮力驱动过渡到熔炼电流自身感应的Lorentz力驱动熔池流场。当自感磁场Lorentz力占主导地位时,会将热熔体直接带到熔池底部,从而熔池体积有增大的趋势。浮力导致池容积减小,糊状区体积减小,G增加;而自感磁场Lorentz力导致池容积增大,糊状区体积增大,G减小。浮力和自感磁场Lorentz力直接影响金属熔池的体积和宏观偏析的形成趋势。

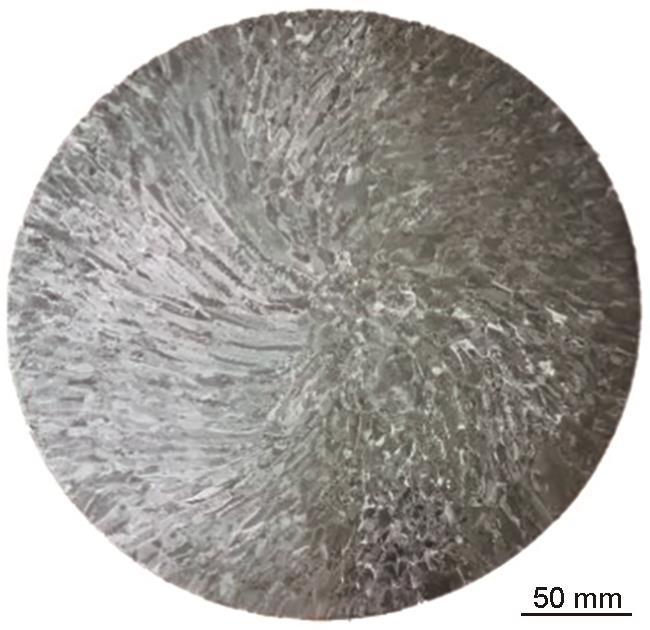

在高熔化电流的VAR过程中,电磁搅拌的Lorentz力是熔池流动的主要驱动力。施加稳弧电流后,稳弧线圈内形成竖直方向的感应磁场,对金属熔池中运动的带电离子和电子产生环轴向的Lorentz力,熔池中带电离子和电子在磁场的作用下受力偏转,运动方向沿磁场法向方向偏转,金属熔池随之旋转。电磁搅拌的作用使温度更加均匀,各个方向的热流梯度趋向一致,熔体中的温度梯度变小。低G有利于晶粒沿各个方向均匀生长,即凝固过程促进柱状晶向等轴晶转变,使晶粒的等轴化趋势增强。当电磁搅拌作用于固/液界面处的冲刷力大于生长晶体的剪切强度时,枝晶被碎断,柱状晶无法继续稳定生长,晶粒形貌由柱状晶转变为等轴晶。等轴晶随熔体流动弥散分布于熔体中成为新的形核质点,从而提高了心部等轴晶形核率(图2b)。王斌斌等[32]研究了TC4合金VAR铸锭中电磁搅拌的作用,发现没有磁搅拌时,在重熔电流与自感磁场相互作用下,产生了指向轴心的力,该力还有一个向下分量,这时Lorentz力是轴对称的;施加电磁搅拌之后,熔池表面Lorentz力的形态发生了明显变化,产生了一个使熔池旋转的力,柱状晶沿熔池流动方向明显偏转(图8)。由此可知,加入电磁搅拌后,电磁力不但可以使熔池产生沿纵向的旋转,还使得熔池在其驱动下产生横向旋转。这种纵向和横向旋转的组合,使得液相搅拌均匀,有利于熔池成分的均匀。

图8

图8

电磁搅拌铸锭横截面宏观组织

Fig.8

Macrostructure of cross-direction ingot by VAR with electromagnetic stirring

综上对3种作用力进行分析可以得出,浮力和熔炼电流自身感应的Lorentz力驱使熔池的流速,远低于外加磁场的Lorentz力驱使的熔池流速,且前者主要作用于熔池心部,而后者主要作用于熔池边部。熔池流动以电磁搅拌的Lorentz力驱动的环轴向旋转为主,最大流速应出现在熔池边缘固/液界面处。电磁搅拌强度受熔化电流和稳弧电流共同控制,通过调控电磁搅拌强度可以控制熔池流动。电磁搅拌驱动熔池产生的环轴向流场,和浮力产生的密度流与自感Lorentz力产生的环流相互作用,使液相流动更为复杂[30]。当电磁搅拌较弱时,产生的流场将促进另外2种作用力产生的流动;当电磁搅拌较强时,产生的环轴向流场是流动的主要形式,这种环轴向流场也可能会使溶质元素在铸锭心部富集。此外,Jiang和Zhu[23]研究表明,铸锭心部偏析受稳弧电流强度及搅拌池宽度的匹配影响很大,稳弧电流强度及搅拌池宽度过大或过小都增加溶质元素在心部的偏析。因此选择合适的电磁搅拌工艺,与浮力和熔炼电流自身感应的Lorentz力相互配合,使金属液相流动更加均匀,会显著降低溶质元素的宏观偏析。

综上分析,为改善工业化钛合金铸锭中的元素宏观偏析,可优化熔炼工艺参数,通过提高水冷流量、降低熔速、减小铸锭直径、改变铸锭熔炼方向或优化电磁搅拌工艺等方式提高铸锭的元素分布均匀性。

4 结论

(1) 熔炼工艺(包括电流、电压、电磁搅拌、水冷等)影响温度梯度G和凝固速率R,使得铸锭显微组织中柱状晶生长沿一定角度指向冒口缩孔方向;心部等轴晶区面积大、晶粒尺寸细小。TC19合金铸锭无β斑或高密度夹杂等缺陷。

(2) Al、Sn元素无明显宏观偏析;Zr、Mo元素存在明显宏观偏析,Zr元素在铸锭心部等轴晶区贫乏,顶部冒口区富集;Mo元素分布与Zr高低趋势相反。铸锭凝固过程中不同部位凝固速率和温度梯度差异是造成这一宏观偏析现象的主要原因,铸锭心部等轴晶区由于其较低的凝固速率和温度梯度,固/液界面呈平面或胞状,有利于正负偏析元素在固/液界面充分再分配。液、固两相的密度差造成等轴晶沉降及液相对流中热浮力促进元素宏观偏析。电磁搅拌产生的Lorentz力是熔池流动的主要驱动力,使熔池产生环轴向流场,与浮力产生的密度流及自感Lorentz力产生的环流相互作用,可降低溶质元素宏观偏析。

(3) TC19合金铸锭中的Zr、Mo宏观偏析不是夹杂性偏析,而是由凝固过程中合金元素的再分配引起的。工业化铸锭宏观偏析的形成机理为:低温度梯度、极低凝固速率导致的近平衡凝固条件下而形成。

参考文献

An overview on the use of titanium in the aerospace industry

[J].

Opportunities and issues in the application of titanium alloys for aerospace components

[J].

Next generation titanium alloys for elevated temperature service

[J].

High temperature titanium alloys: Status and perspective

[J].

高温钛合金的现状与前景

[J].简要回顾国内外固溶强化型高温钛合金材料的发展历史,分析英、美、俄等国的高温钛合金研究与应用情况及发展趋势。介绍国内自主研制、使用温度在550~650℃范围内的三种钛合金新材料及其相关技术发展,对国内高温钛合金材料进行初步梳理。参考国外高温钛合金研究、应用经验及发展趋势,结合国内实际情况,对国内高温钛合金材料体系的建立及完善提出具体建议,并展望国内高温钛合金近期研究重点和未来发展方向。

. Melting, casting and forging problems in titanium alloys

[J].

Effect of heat treatment process on microstructure and mechanical properties of titanium alloy Ti6246

[J].The influence of heat treatment temperature and cooling rate on the microstructure, phase and tensile deformation behavior of Ti-alloy Ti6246 alloy was investigated. The results show that the α′′ martensite was observed in prior β phase after solution heat treatment followed by water quenching. While a fine transformed β microstructure produced as a result of air cooling. For the air cooling alloy, both the size and volume fraction of the secondary α grain increased with the increasing solution heat temperature in air cooling samples. A “double yield” phenomenon appeared in the engineering stress-strain curves of the water quenching alloy samples. After aging treatment, the strength of water- and air-cooled alloys samples increased but the plasticity decreased. An optimal property in strength and ductility was achieved for the alloysamples after soluted solution treated at 900-920°C and then aged at 595°C.

热处理工艺对Ti6246钛合金组织与力学性能的影响

[J].研究了热处理温度和冷却方式对Ti6246合金显微组织、相组成以及室温拉伸性能的影响。结果表明:固溶热处理后合金的相组成主要与冷却方式有关。在β单相区及(α+β)两相区固溶后水冷,β相均转化为α′′马氏体和少量亚稳β相。空冷组织中的β相转变为含有少量次生α相的β转变组织,随着热处理温度的提高次生α相的含量逐渐增加,尺寸也逐渐增大。时效后组织中的亚稳相发生分解,析出细小的次生α相。固溶后水冷试样的拉伸曲线上出现“双屈服”现象,且随着固溶温度的提高合金第一屈服点逐渐升高。水淬和空冷合金试样在595℃/8 h时效后其室温拉伸强度提高,延伸率及断面收缩率降低,水淬试样室温拉伸性能的变化更大。固溶后空冷且在595℃时效处理的合金,其室温拉伸性能可达到较好的强塑性匹配。

Effect of zirconium content on precipitation of silicide in Ti-1100 alloy

[J].Morphology and distribution of silicide in Ti-1100 alloy with different zirconium content were observed by TEM. Isopleths at 0.45wt %( 0.76at %) of the Ti–Zr–Si system for Ti-1100 alloy was deduced according to the TEM results, isothermal sections of Ti–Zr–Si system phase diagram and concerned references. Both the TEM observation and the Isopleths show that silicide resolve temperature increases as Zr content increase. Moreover, as Zr content increased, dissolvability of silicon in titanium declines. These changes result in silicide coarsening, silicide volume fraction increase and precipitation position change.

Zr含量对Ti-1100合金中硅化物析出的影响

[J].

Effect of precipitates on the high temperature creep and creep rupture properties of Ti60 alloy

[J].

析出相对Ti60钛合金蠕变和持久性能的影响

[J].研究了固溶态的Si、硅化物以及α<sub>2</sub>相对Ti60高温钛合金蠕变和持久性能的影响. 结果表明, α片层之间析出的硅化物能提高Ti60钛合金的600℃蠕变抗力, 且当α片层内部有α<sub>2</sub>相析出时蠕变抗力提高更明显,但是硅化物的大量析出和大颗粒硅化物的存在却降低了Ti60钛合金的600℃持久性能;α<sub>2</sub>相的析出同时提高材料的蠕变抗力和持久性能;减少硅化物的析出以提高固溶态的Si对低应力下蠕变抗力的作用不显著,但是能改善高应力下的持久性能.在蠕变和持久实验条件下固溶态的硅和硅化物的不同作用,可通过不同外加应力水平下材料变形机制的差异加以解释.

Investigation on dwell fatigue behavior of Ti-6Al-2Sn-4Zr-xMo (x = 2-6) alloys

[D].

Ti-6Al-2Sn-4Zr-xMo (x = 2~6)合金保载疲劳行为研究

[D].

Solutions in improving homogeneities of heavy ingots

[J].The inhomogeneity in large ingots not only decides the final properties of the product, but also restricts downstream hot working processing severely. It is very important to improve the homogeneity of ingots for saving energy, improving material utilization ratio, increasing performance of component, and the construction of key equipment. In this paper, the general inhomogeneity problem in large ingots, such as macrosegregation, inclusion, shrinkage porosity, and large crystal have been introduced. The evolutions of this inhomogeneity in the subsequent hot working processing have also been discussed, based on which the concept of homogeneity window for large ingots has been proposed. The research progress of numerical simulation of macrosegregation in large ingots and some new methods for improving the homogeneity of large ingot have also been introduced and analyzed. Three fundamental reasons for the inhomogeneity of ingots were concluded, i.e. the uneven cooling rate, the uncontrollable multiphase flow, and the solute redistribution during solidification. Aiming at these three fundamental reasons, a novel casting method called layer casting (LC), which has been proposed by our team recently, was introduced to modify the serious inhomogeneity problem in large ingots. In this method, molten alloy was poured into the mold separately and layer upon layer. As soon as the poured molten alloy solidified to a critical volume fraction range, the next layer amount of molten alloy was poured into the mold. For each layer, the mass, composition, and pouring temperature of poured molten alloy could be artificially designed and controlled based on the target homogeneity window. Both experiment and numerical simulated results shown that, in comparison with conventional ingot fabrication method, the LC method can significantly decrease the uncontrollable multiphase flow, uniform the cooling rate, and improve the solute redistribution, subsequently, improve the homogeneity of ingots. For large ingots fabrication, the LC method has the potential to substantially decrease the energy consumption, materials consumption, and the investment of large equipment. Its wide application prospect for high quality large ingots is also expected.

大型铸锭均质化问题及其新解

[J].

Inclusion flotation-driven channel segregation in solidifying steels

[J].

Element segregation in GH4169 superalloy large-scale ingot and billet manufactured by triple-melting

[J].GH4169 has the advantage of excellent comprehensive mechanical properties, good oxidation and corrosion resistance, etc., which have been widely used in aero engine with the largest consumption. The GH4169 parts include high pressure compressor disk, turbine disk, shaft, gearbox and forged blade, et al. With the development of technology and the requirement of cost reducing, the size of GH4169 ingot and billet increases gradually at home and abroad. However, element segregation becomes more and more severe as the size of GH4169 ingot and billet increases, which will significantly degrade their mechanical properties. In this work, the large-scale GH4169 superalloy ingot (diameter 508 mm) was prepared by triple smelting, vacuum induction melting (VIM)+electro sag remelting (ESR)+vacuum arc remelting (VAR). Then, large-scale GH4169 billet (diameter 240 mm) was obtained from this prepared ingot via two-step high temperature homogenization heat treatment and cogging-forging. The element composition and microstructure at different positions of these large-scale ingot and billet were analyzed by SEM, TEM, EPMA and EDS. The results show that the segregation degree of element Al in GH4169 ingot is small, while those of elements Nb, Ti and Mo are large. Moreover, a lot of secondary phases were precipitated at the interdendritic regions of GH4169 ingot, including MC, Laves and δ phase. In the GH4169 billet prepared in our work, no "freckle" or "white spot" macro segregation was recognized, and the micro-element segregation was eliminated. Furthermore, combined with computational simulation, the chemical composition uniformity and main mechanical properties of GH4169 and Inconel 718 billets were compared. The statistical analysis using sample variance of macro chemical composition shows that the uniformity of chemical composition in GH4169 billet produced by different manufactures is different. The regional element segregation results in some vacillation on the mechanical properties of GH4169 billet. It is proposed that this regional element segregation can be further depressed by elaborately controlling the triple melting process and optimizing the homogenization heat treatment and forging process.

三联熔炼GH4169合金大规格铸锭与棒材元素偏析行为

[J].

Comparison of macrosegregation in titanium and aluminium alloy ingots

[J].

Segregation development in multiple melt vacuum arc remelting

[J].

Study on beta flecks and formation mechanisms in TC17 alloy

[D].

TC17合金中的β斑及其形成机制研究

[D].

Columnar to equiaxed grain transition in as solidified alloys

[J].

Electronic structure origins of ordering in binary α-Ti alloys

[J].

钛合金中的有序化 I: 电子结构根源

[J].

Segregation in titanium alloy ingots

[J].

Investigation of beta fleck formation in Ti-17 alloy by directional solidification method

[J].Beta flecks are one of the most common defects occur in some α + β and β titanium alloys. In this study, formation of beta flecks in Ti-17 alloy was investigated by directional solidification experiments. Samples were directionally solidified under a constant temperature gradient of 2 × 10 4 K/m and a wide range of withdrawal rates (R) from 3 mm/h to 150 mm/h. We find that macrostructure of the directionally solidified Ti-17 samples can be characterized by “four zones and two lines” after the heat treatment. Profile of the solid-liquid interface transits from planar to cellular to dendritic shape with solidification rate increasing from 3 mm/h to 150 mm/h. The critical rates for planar to cellular (Rc1) transition and cellular to dendritic (Rc2) transition can be well predicted based on the traditional solidification theory. Dark and light contrast areas in macrostructure are directly related to elemental segregation. Dark contrast areas are rich of Cr, Zr but lean of Mo, while no apparent segregation is found in light contrast areas and the mean level of Cr, Zr is lower and Mo is higher in this area than that in dark contrast areas. We conclude that β-flecks in Ti-17 titanium alloy are induced by segregation of alloying elements with k<1 and their shape and size are determined by solidification conditions. Based on the findings of the present article and other literatures, three types of β-flecks are proposed and their formation mechanisms are discussed.

Macrosegregation behavior of Ti-10V-2Fe-3Al alloy during vacuum consumable arc remelting process

[J].

Modeling macrosegregation during the vacuum arc remelting of Ti-10V-2Fe-3Al alloy

[D].

Center segregation with final electromagnetic stirring in billet continuous casting process

[J].

Effect of electromagnetic stirring on melt pool free surface dynamics during vacuum arc remelting

[J].

Macrosegregation and the underlying mechanism in Ti-6.5Al-1.0Cr-0.5Fe-6.0Mo-3.0Sn-4.0Zr alloy

[J].

Beta fleck and segregation in titanium alloy ingots

[J].

Solidification in remelting processes

[J].

Simulation of macrosegregation in a 2.45-ton steel ingot using a three-phase mixed columnar-equiaxed model

[J].

Flow transitions in vacuum arc remelting

[J].

Numerical simulation of macrosegregation caused by buoyancy driven flow during VAR process for titanium alloys

[J].

钛合金VAR过程中自然对流下的宏观偏析行为模拟

[J].