TiAl合金因具有密度低、强度高、优异的高温抗蠕变和抗氧化性能等特点,被认为是一种有望替代镍基高温合金的新型结构材料,已成功应用于高性能发动机的低压涡轮叶片、超声速航空飞行器的热防护蒙皮、喷嘴等结构,在航空航天领域极具发展前景[1~5]。然而,室温塑性差和热加工难度大成为制约TiAl合金广泛应用的主要因素[6,7]。因此,大量的工作集中于合金化、热加工和热处理等方面来提高TiAl合金的塑性。近年来,新型β型γ-TiAl合金因具有良好的热加工能力而引起了人们的广泛研究[8~10]。典型的β型γ-TiAl合金是由Clemens等[11,12]提出的TNM合金,其名义成分为Ti-43.5Al-4Nb-1Mo-0.1B (原子分数,%,下同)。在这些合金中,通过添加Nb、Mo等多种β相稳定元素,使更多β相保留下来,bcc结构的β相能在塑性变形中提供更多独立的滑移系,有效降低热加工难度[11~13]。同时,B、C、Y等元素作为晶粒细化剂被添加到TiAl合金中。

由于合金元素的多元化,β型γ-TiAl合金组织中包含多种组成相,在热加工过程中容易出现不均匀的塑性变形并伴随复杂的相变过程[9,10]。变形不均匀会加剧局域流变软化,进而引发裂纹的萌生和扩展。同时,传统热加工工艺不能完全破坏γ-TiAl合金的粗大铸态片层组织,由于原始α2/γ片层组织不能完全分解,同时外界的应变不足以发生动态再结晶(DRX),因此,变形组织中不可避免地存在粗大的残余片层组织[10,14,15]。例如包套锻造TiAl合金组织由粗大的残余片层、细小的DRX γ晶粒和B2晶粒(β相的有序状态)组成。相比于γ或γ和B2晶粒组成的DRX软化区域,这些残余片层组织区域往往具有更高的残余应力和位错水平,最终导致较差的力学性能。为了改善组织和调控晶粒,许多研究者[9,16~20]致力于通过多向锻造或多阶段热加工的方法来改善γ-TiAl合金的组织和性能。然而,由于较大的应变速率、复杂的应力和急剧下降的温度,合金中仍会产生粗大、不均匀的微观组织,且流程较长。最近Zeng等[21]报道了铸态合金直接包套轧制工艺,实现了低成本、大尺寸β型γ-TiAl合金板材的制备。此外,交叉轧制技术可以明显优化合金变形组织的均匀性,实现超细晶粒度的微观组织,其原理是通过改变轧制方向引起微观亚结构、晶体学织构以及残余应力分布的变化,降低组织和性能对方向的依赖性来实现均匀细晶的组织[22]。目前,交叉轧制技术在很多金属材料体系中得到广泛应用,如镁合金[23~25]、铝合金[26]、钛合金[27~29]及钼箔材[30]、铊靶材[31~33]等。然而,到目前为止,国内外将交叉轧制技术用于TiAl合金的研究工作鲜有报道。因此,系统地研究交叉轧制过程中β型γ-TiAl合金微观组织演化和高温变形机制来实现均匀细晶组织和改善力学性能具有重要意义。

本工作结合包套轧制,设计了交叉包套轧制(cross hot-pack rolling,CHPR)的方法,并直接以均匀化热处理后的合金为坯料,通过CHPR和一步退火处理实现了超高塑性Ti-44Al-5Nb-1Mo-2V-0.2B合金板材的制备。同时重点研究了CHPR板材双向轧制和剪切力作用下的相变和再结晶行为,考察了不同轧制工艺以及后续热处理对组织演化规律和力学性能的影响。以期对制备组织均匀、晶粒细小的TiAl合金宽幅板材提供指导。

1 实验方法

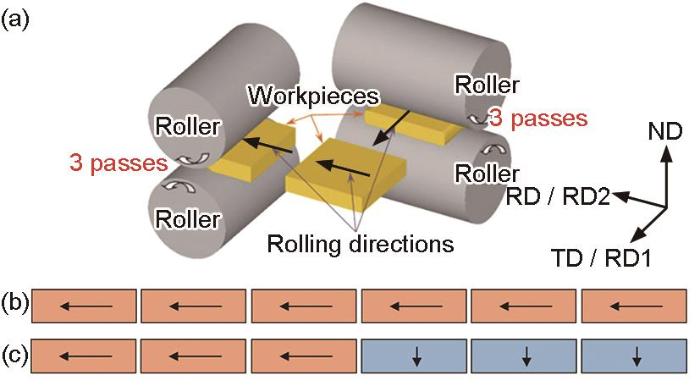

采用真空自耗熔炼(VAR)制备名义成分为Ti-44Al-5Nb-1Mo-2V-0.2B合金(简称TNM-VB合金)铸锭,铸锭尺寸为直径110 mm、长420 mm,对铸锭进行1250℃保温4 h后随炉冷却的均匀化热处理。用电火花线切割技术在铸锭上切取尺寸为65 mm × 48 mm × 8 mm的板坯试样,板坯厚度方向沿铸锭的轴向。采用氩弧焊方式将试样封装在厚度为10 mm的不锈钢包套中,对尺寸相同的TNM-VB合金板坯进行单向包套轧制(unidirection hot-pack rolling,UHPR)和CHPR对比实验,UHPR轧制工艺如下:轧制温度为1250℃,轧制速率为0.3 m/s,道次变形量不大于20%,共轧制6道次,总变形量约为70%,每道次板坯需回炉保温3~5 min。如图1a所示,在其他参数不变的基础上,CHPR在完成前3道次后,将轧制方向RD1调转90°为RD2方向后,再进行后续轧制工序。图1b和c分别是UHPR和CHPR工艺下轧制道次和方向的示意图。沿厚度方向(ND-RD和ND-RD2,其中,ND为板材的法向,RD为板材的轧向)和板面方向(TD-RD和RD1-RD2,其中,TD为板材的横向)的心部切取组织试样,观察不同轧制工艺对TiAl合金的组织演化和热变形行为的影响。并对CHPR板材进行热处理组织调控:热处理温度范围为1200~1340℃,保温时间为1 h,冷却方式为炉冷。

图1

图1

Ti-44Al-5Nb-1Mo-2V-0.2B (TNM-VB)合金的交叉包套轧制工艺示意图

Fig.1

Schematics of cross hot-pack rolling (CHPR) process for Ti-44Al-5Nb-1Mo-2V-0.2B (TNM-VB) alloy (a), and rolling directions (arrows) and passes (square frames) in the unidirection hot-pack rolling (UHPR) (b) and CHPR (c) processes (ND—normal direction, RD—rolling direction, RD1—initial rolling direction, RD2—subsequent rolling direction after turning 90°, TD—transverse direction)

利用ULTRA55扫描电子显微镜(SEM)的背散射电子(BSE)成像模式、电子背散射衍射(EBSD)技术以及Tecnai G2 F20透射电子显微镜(TEM)进行微观组织观察和分析。应用Image Pro Plus 6.0图像分析处理软件对晶粒尺寸及含量进行统计分析。应用Channel 5软件对EBSD结果进行分析。使用SHIMADZU AG-Xplus电子万能试验机对TiAl合金板材进行室温和800℃拉伸性能测试,拉伸速率为0.5 mm/min。

2 实验结果与分析

2.1 原始铸态微观组织

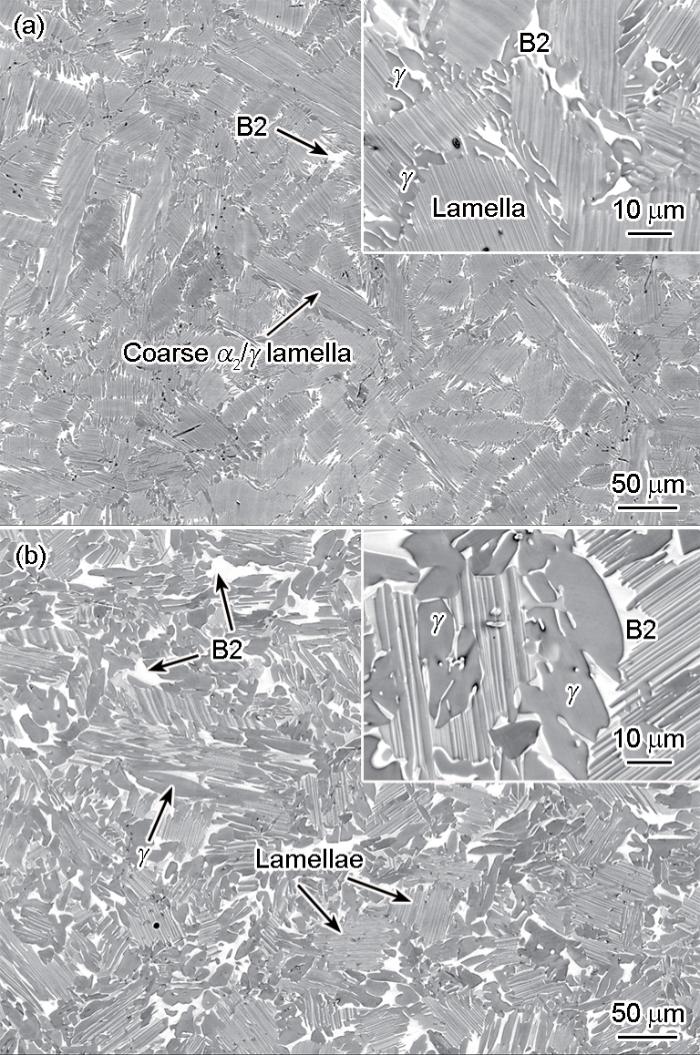

图2为铸态及均匀化热处理后TNM-VB合金的微观组织。图2a中铸态组织由γ-TiAl相、α2-Ti3Al相和B2相(α2和B2分别由高温下α相和β相有序化转变而来)组成,其中γ和α2主要以片层形式存在,尺寸在80~100 μm之间,片层内部的α2和γ板条宽度均很小。在片层边界和晶界三向交叉处分布着细长状γ相(衬度为深灰色)和不规则的B2相(白色),尺寸为3~8 μm。经过均匀化热处理后,TNM-VB合金的微观组织明显细化,如图2b所示,片层尺寸有所降低,呈近等轴状;片层内部板条明显宽化且发生了不同程度的分解,片层边缘的γ相和B2相尺寸明显增加,分别达到10和15 μm。上述TNM-VB合金通过β相稳定元素Nb、Mo以及微量V、B的加入,显著细化合金的原始α晶粒和片层组织,有利于热变形过程。其中,Nb和Mo具有bcc结构,能够促进片层间β/B2相的形成和降低γ相的层错能,从而协调TiAl合金的整体变形;由于微量V、B的添加,TNM-VB合金凝固过程中生成Ti(B, V)eutectic,为共析β相提供更多的形核质点,从而形成了多种取向的β相,最终导致原始的α晶粒和后续片层的进一步细化。

图2

图2

TNM-VB合金铸态和均匀化热处理后的微观组织

Fig.2

Microstructures of as-cast (a) and as-homogenized (b) TNM-VB alloys (Insets show the amplifying morphologies)

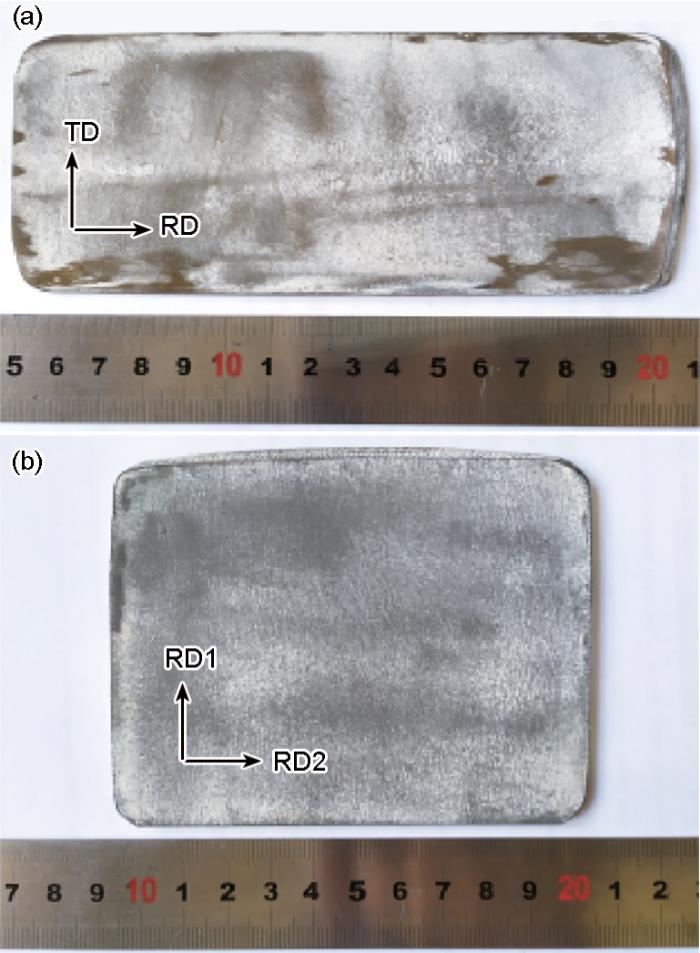

2.2 单向/交叉包套轧制板材的宏观和微观组织

图3

图3

单向和交叉包套轧制TNM-VB板材的宏观形貌

Fig.3

Macromorphologies of TNM-VB sheets in the UHPR (a) and CHPR (b) processes

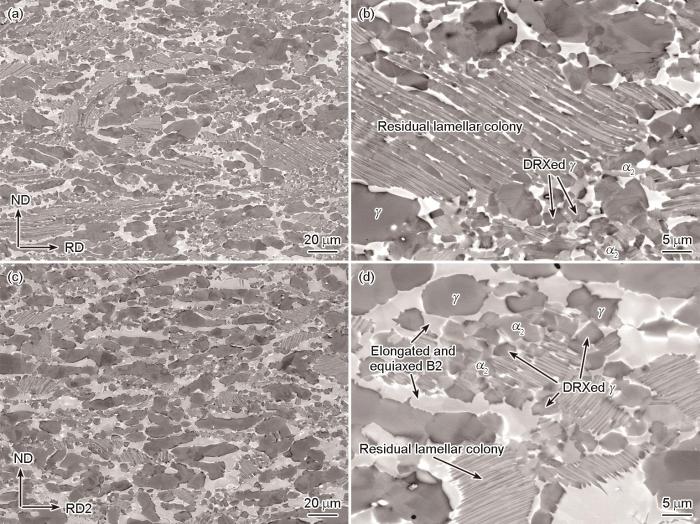

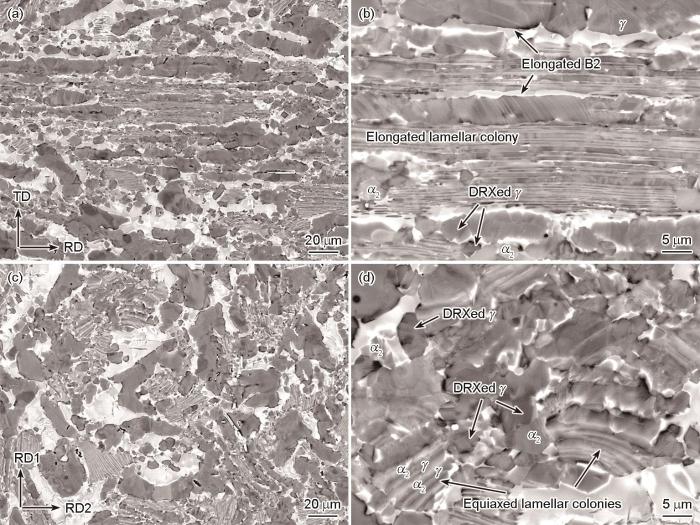

图4为2种轧制工艺下TNM-VB合金板材沿厚度方向心部的微观组织,观察方向分别对应UHPR板材的TD及CHPR板材的RD1。2种轧制方式得到的组织均由残余α2/γ片层及其晶界处的γ和B2相组成。对比图4a和c可知,在UHPR板材的组织中,大量残余片层的尺寸超过50 μm;而经过CHPR工艺,轧制态组织中的残余片层尺寸减小且含量明显降低,其片层尺寸低于20 μm。2种轧制方式下残余片层附近均存在较为细小的B2和γ相,晶粒尺寸5~30 μm,并沿RD/RD2呈拉长形态。图4b和d为经过2种轧制方式后残余片层的局部放大像。如图4b所示,残余片层中γ相板条发生了明显的宽化现象,其内部存在大量亚晶界。但片层仍保持着完整的形态,片层内部α2/γ板条取向单一。而α2相附近观察到大量细小的B2相,这是因为α2相发生α2→B2 + γ转变,大量细小的B2相从α2相板条中析出。而经过CHPR后的残余片层则未表现出上述变形特征(图4d),粗大的片层破碎成尺寸小于10 μm的细小片层结构,片层破碎程度更高,片层内部发生扭折分解,发生完全DRX,晶界处部分畸变能得到释放,片层间距更为细小,片层界面取向也趋于多样化。片层以α2相板条为主,而片层边界周围均匀分布着尺寸约为5 μm的等轴γ相和尺寸低于2 μm的块状B2相。上述结果表明,CHPR工艺更有利于粗大片层的分解,从而促进均匀细小多相组织的形成。

图4

图4

单向和交叉包套轧制TNM-VB合金板材沿厚度方向的微观组织

Fig.4

Low (a, c) and high (b, d) magnified microstructures of TNM-VB alloy sheets in the UHPR (a, b) and CHPR (c, d) processes observed from ND-RD (or ND-RD2) plane (DRX—dynamic recrystallization)

图5为UHPR和CHPR TNM-VB合金板材板面心部的微观组织,观察方向沿板材ND。由图可见,经过2种轧制方式后,板材板面的显微组织存在着较大的差别。经过UHPR的板材组织中片层结构相对完整,大部分片层仍处于剧烈拉长变形、未完全分解的状态(图5a和b)。而经过CHPR,板材组织中的残余片层发生弯曲、扭折,残余片层尺寸仅为10 μm左右,同时片层中的γ和α2相板条进一步宽化(图5c和d)。UHPR组织中,大多数的残余片层、晶界的γ和B2相沿UHPR板材的RD方向均呈现拉长形态,但也有一部分晶粒未表现出明确的方向性(图5a),这与轧制变形的剧烈程度和不同晶粒的回复、再结晶程度相关。而经过CHPR的组织中,晶粒均存在明显的方向性(图5c),残余片层中的α2/γ片层界面及拉长的γ和B2相均与RD1或RD2方向呈一定的夹角,图5c显示的片层界面及晶粒取向大约与RD1 (或RD2)呈45°。

图5

图5

单向和交叉包套轧制TNM-VB合金板材沿板面方向的微观组织

Fig.5

Low (a, c) and high (b, d) magnified microstructures of TNM-VB alloy sheets in the UHPR (a, b) and CHPR (c, d) processes observed from RD-TD (or RD1-RD2) plane

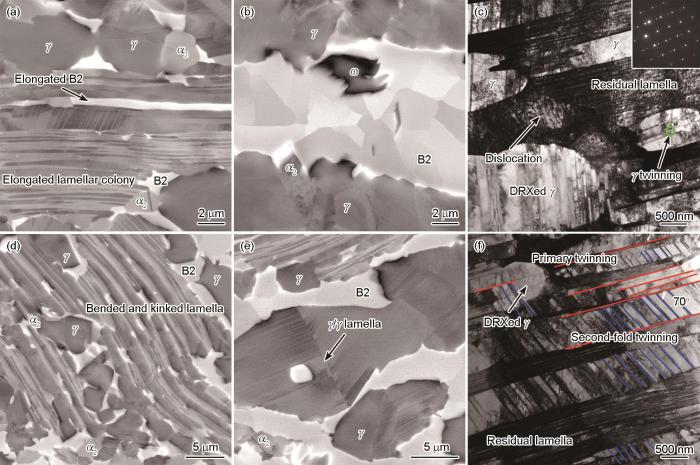

TiAl合金的热变形行为往往是相变过程和再结晶过程综合作用的结果,同时由于其复杂的多相组织及分布,变形过程中存在复杂的流变软化行为[9]。图6为UHPR和CHPR TNM-VB合金的热变形组织。如图6a所示,UHPR过程中,大量的片层和B2相组织不易发生刚性转动,沿着轧制方向发生拉长变形;部分片层组织在高温和变形应力共同作用下发生弯曲和扭折。如图6d所示,CHPR组织中,内部片层密集处易在受双向剪切过程中失稳,导致片层界面扭曲程度更加剧烈。当变形量增加到一定程度时,片层储存足够的应变能,在片层剧烈扭折位置首先发生相变分解,即Lamella(α/γ)→α + γ + β/B2,室温下形成等轴的α2、γ、B2晶粒区域。bcc结构的B2相具有大量的滑移系,在热变形过程中容易发生滑移变形,B2相往往呈条带状沿片层边界和晶界分布,内部存在大量的亚结构(图6b);同时可观察到B2相中析出了少量的ω相,发生B2→ω转变,目前ω相的析出对于TiAl合金的组织和性能的影响存在争议。图6e的CHPR组织中也观察到了少量的B2相的亚结构,另外还观察到许多尺寸较大的γ相,其板条之间存在大量平直的亚晶界,这是由大量位错滑移系启动并在γ晶粒晶界塞积造成的。γ相与高温β相中大量的亚结构会逐渐向大角度晶界转化,从而促进变形过程中晶界迁移和DRX的发生,它们的共同作用能够协调片层组织变形,促进了TiAl合金高温热变形过程的进行。

图6

图6

单向和交叉包套轧制TNM-VB合金的热变形组织

Fig.6

Hot deformation microstructures of TNM-VB alloy in the UHPR (a-c) and CHPR (d-f) processes

(a) elongated lamellae and B2 phases

(b) ω precipitated from B2 sub-structure

(c) dislocations and twinning in γ grains (Inset shows the selected area electron diffraction (SAED) pattern of γ twinning pointed by green circle)

(d) bended and kinked lamellae

(e) γ substructure

(f) DRXed γ grain and secondary twinning (Red and blue lines show primary and secondary twinning boundaries, respectively)

图6c和f为2种轧制方式下TNM-VB合金的TEM像。如图6c所示,片层组织在高温和应力作用下发生相变分解,引起了片层组织的不连续性,片层结构内部存在大量的位错线。γ-TiAl相为L10结构,滑移系相对较多,在应变能的激发作用下,γ相可通过普通位错和超位错进行滑移变形[34],γ相层错能降低,由于Nb等元素的固溶作用,又不易发生位错的交滑移或攀移,故γ相晶粒中塞积大量位错,从而形成位错缠结。同时γ相内部发现大量形变孪晶(图6c中插图),其与位错缠绕在一起,孪晶界随着应变能的增加逐渐向大角度晶界转化。UHPR和CHPR板材的组织均存在大量的位错和孪晶,这些过程诱发了γ相的DRX。不同的是,CHPR板材的组织中还出现了大量的二次孪晶,如图6f中红线和蓝线所示。片层内部的初生γ孪晶受到温度和双向剪切力的持续作用,内部出现二次孪晶,其中初生和二次孪晶界的取向差角为60°~70°,大量的孪晶能够明显提升TNM-VB合金的变形能力,但这也同时会抑制部分位错滑移系的启动[35]。此外,在片层和孪晶界附近分布着尺寸为0.5~1.0 μm的细小γ晶粒,这说明孪晶诱导的再结晶过程[36]广泛存在。

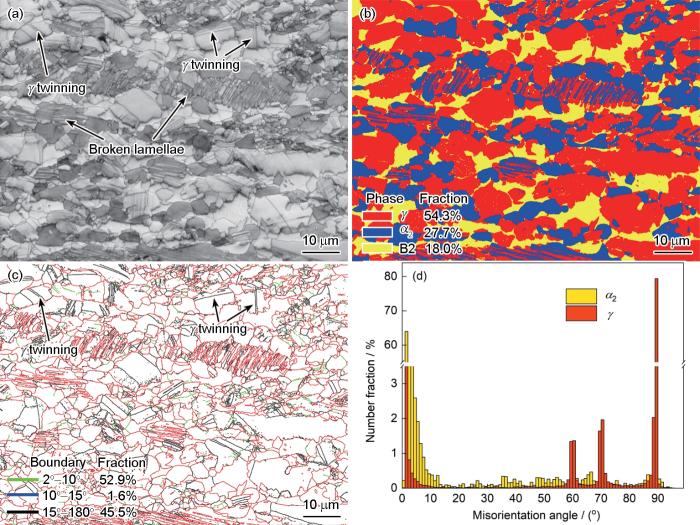

为了进一步分析组织变形特征,图7a~c给出了CHPR下TNM-VB合金板变形组织的EBSD像。根据图7a和b的质量(image quality,IQ)图和相分布图结果可知,CHPR板材中α2/γ片层破碎程度较高,发生了充分的相变分解和再结晶,分解产物由γ相(54.3%,面积分数,下同)、α2相(27.7%)以及B2相(18.0%)组成,变形由γ相主导。如图7c所示,TNM-VB合金组织的相界用红色线表示,小角度晶界(LAGB,2°~10°)、中角度晶界(MAGB,10°~15°)和大角度晶界(HAGB,15°~180°)分别用绿色、蓝色和黑色线表示。LAGB数量占据全部晶界数量的比例为52.9%,表明CHPR后组织中存在大量的亚结构,这与图6e相一致。大多数LAGB位于等轴状α2和B2晶粒中,显然,残余片层中大部分的LAGB也来源于α2相(图7d)。这说明等轴α2和B2晶粒主要是由动态回复(DRV)过程中的位错重新排列而优先形核产生。MAGB是通过位错堆积和缠结形成的亚晶界,其主要分布在残余片层和α2晶界上。MAGB的比例较少,仅为1.6%,这表明在CHPR过程中存在少量的连续动态再结晶(CDRX)过程。在片层内部和片层附近的γ晶粒区域存在大量的HAGB,所占比例达到45.5%,这进一步说明组织中存在大量的机械孪晶和不连续动态再结晶(DDRX)组织。大量的HAGB使得γ晶粒中<111>60°孪晶和<110>70°伪孪晶被激活[37],发生晶界迁移,表现为γ晶粒的取向角在60°和70° 2个方向上出现明显的分布峰(图7d)。总之,片层组织分解形成的γ晶粒中,更加倾向于发生DRX,从而形成等轴细小的多相组织(图7a和b)。

图7

图7

交叉包套轧制TNM-VB合金热变形组织的EBSD分析及晶粒取向角分布

Fig.7

EBSD maps showing hot deformation microstructure of TNM-VB alloy in the CHPR process

(a) image quality (IQ) map (b) phase distribution map

(c) grain boundaries (Green, blue, and black lines show low, middle, and high angle grain boundaries, respectively)

(d) distributions of misorientation angles in γ and α2 grains

上述结果表明,β凝固型TNM-VB合金在CHPR过程中存在多种流变软化机制,其流变软化过程以片层弯曲剧烈扭折变形、β/B2相协调变形、Lamella(α2/γ)片层的相变分解、初生和二次孪晶诱导的γ相DRX为主。总体上,采用CHPR工艺有利于获得均匀细小的再结晶多相组织,残余片层较少,从而保证合金的均匀塑性流变,显著提高TiAl合金板材组织的均匀性。

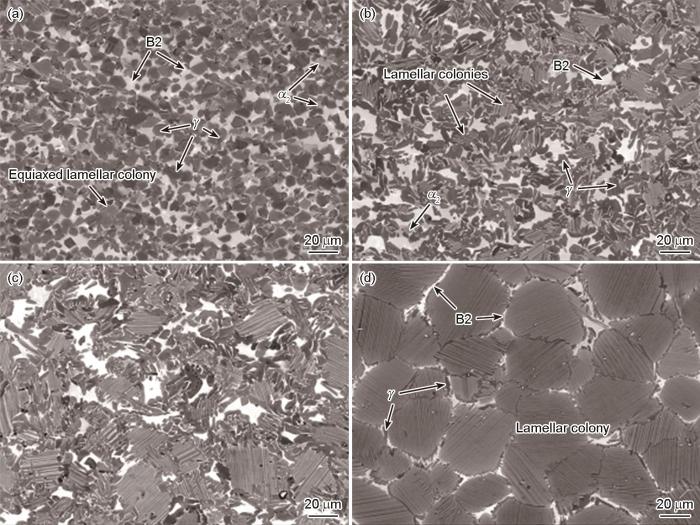

2.3 交叉包套轧制TNM-VB合金热处理的微观组织

经过CHPR后,TiAl合金仍然存在少量残余α2/γ片层和一定的残余应力,为进一步提高组织的均匀性和稳定性,对CHPR板材通过后续热处理进行组织再调控。图8为CHPR TNM-VB合金在不同温度下退火热处理的微观组织。由图可见,热处理温度为1200℃时,组织明显细化,主要由等轴片层和等轴晶粒(α2 + γ + B2)组成,晶粒尺寸为3~8 μm,部分晶粒已经达到了纳米级。此时粗大片层已经完全分解,与CHPR时相比再结晶区域进一步增大,晶粒分布更加均匀(图8a)。当温度升至1240℃后,块状α2相体积分数有所减少,再结晶区域的细小片层发生长大(图8b)。当温度为1270℃时,更多γ相从块状α相晶界处析出,生成更多的片层组织。这是因为,随着温度的升高,发生更多的γ→α转变,α相体积分数逐渐增加,在随后的冷却过程中与γ相形成大量的片层组织,同时伴随着片层的长大,从而室温下单一块状α2相减少(图8c)。此外,室温下在晶界处形成块状或条带状的B2相,但随着温度的升高,β相稳定元素Nb、Mo等发生充分的扩散,使得溶质扩散程度增加并逐渐分布均匀,B2相的体积分数逐渐下降。经1340℃ (近于单一的α相区)保温后,在随后的炉冷过程中组织转变为近全片层组织,片层晶粒尺寸约为70 μm,片层界面上仅存在少量条带状B2相和细长状γ相(图8d)。由上述结果可知,受到温度及变形应力的共同影响,TiAl合金的微观组织在热处理过程中发生明显变化,其组织演变是变形残余应力和温度作用下的相变过程、溶质扩散和再结晶过程综合作用的结果。CHPR下相对较“硬”的残余片层破碎分解,产生了大量较“软”的γ、B2亚结构和γ机械孪晶,这促使γ和B2相在1200℃退火热处理下充分发生回复和再结晶过程,进而形成均匀细晶的等轴组织。随着温度的升高,1340℃时又由热变形的多相组织转变为近全片层组织。

图8

图8

交叉包套轧制TNM-VB合金在不同温度下退火热处理的微观组织

Fig.8

Microstructures of as-CHPRed TNM-VB alloy in the subsequent heat treatments at 1200oC (a), 1240oC (b), 1270oC (c), and 1340oC (d)

2.4 室温和800℃下拉伸性能和断裂行为

表1给出了TNM-VB合金在不同处理工艺下室温和800℃的拉伸性能。对比室温下的拉伸性能可知,由于组织较不均匀和晶粒粗大,均匀化热处理后试样的抗拉强度(603 MPa)和延伸率均较低(几乎没有塑性特征)。CHPR和UHPR板材2个方向的室温抗拉强度基本相当,均保持在700 MPa以上,但断后延伸率明显改善,其中CHPR板材RD2方向的延伸率可达1.16%,这说明CHPR热变形能够显著提高合金的室温塑性。再经过1200℃退火热处理后,合金的抗拉强度降至624 MPa,但延伸率提高到1.32%。经过1240℃退火热处理后,延伸率略有降低。

表1 TNM-VB合金在不同轧制和退火热处理工艺下室温和800℃的拉伸性能

Table 1

| Specimen | Direction | RT | 800oC | |||

|---|---|---|---|---|---|---|

| UTS / MPa | δ / % | YS / MPa | UTS / MPa | δ / % | ||

| Homogenized treatment | 603 | 0.14 | 515 | 620 | 4.1 | |

| UHPR | TD | 754 | 0.89 | 460 | 593 | 100.4 |

| RD | 737 | 0.32 | 458 | 568 | 74.1 | |

| CHPR | RD1 | 749 | 0.48 | 422 | 582 | 65.6 |

| RD2 | 756 | 1.16 | 458 | 541 | 60.8 | |

| Annealing treatment (1200oC) | RD2 | 624 | 1.32 | 424 | 515 | 107.0 |

| Annealing treatment (1240oC) | RD2 | 634 | 1.06 | 424 | 521 | 80.4 |

对比800℃下板材的拉伸性能可知,UHPR板材TD方向的屈服强度、抗拉强度和延伸率分别为460 MPa、593 MPa和100.4%,整体性能更好,但由于组织中残余片层未得到充分破碎,组织均匀性差,因此造成力学性能相差较大。而CHPR板材的残余片层组织较少,组织均匀性好,相对于其他γ-TiAl合金的拉伸性能[2,39,40],性能仍较优异,板材横纵向性能均匀性明显提高。经过1200℃退火热处理后的试样屈服强度和抗拉强度降至424和515 MPa,但延伸率提升至107.0%,说明在此工艺下该合金具有优异的高温拉伸性能。而在1240℃退火热处理后试样的抗拉强度略有增加,塑性下降。经过CHPR和一步1200℃退火热处理过程后,由于热-力多重耦合作用,合金发生大塑性变形和完全DRX,获得了均匀细小的等轴多相组织,由此可知,组织中纳米和微米级片层及其周围多相混合晶粒在性能优化上起主要作用[41~43]。

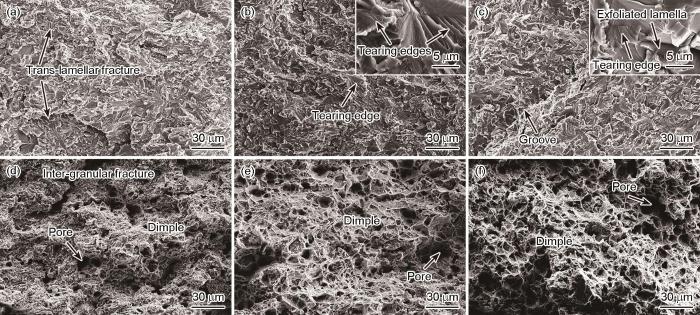

不同轧制和退火热处理工艺下TNM-VB合金的室温拉伸断口形貌如图9a~c所示。可见,UHPR板材的拉伸断口界面较为光滑,大多是穿片层断裂,是典型的脆性断裂(图9a)。而CHPR和1200℃退火热处理板材的断口形貌有所不同,断口出现明显的撕裂棱和剥离的片层,呈现片层结构的解理脆性断裂(图9b和c)。另外,退火热处理的断口中还可以发现明显的约45°方向的“沟”形貌,这是双向剪切力的作用,晶粒惯习面与终轧方向所呈角度较大,片层及周围的多相组织在45°方向应力较为集中造成的。图9d~f为TNM-VB合金800℃下拉伸断口形貌。可以发现,3种断口形貌上均出现大量韧窝,这是典型的韧性断裂特征,说明在800℃合金已经发生韧脆转变,与文献[2]的研究结果一致;断裂的片层组织附近出现由晶粒剥离后留下的孔洞,且能发现许多孔洞发生了联结长大现象,说明该断裂机制主要是微孔联结机制。组织中大量γ相和β/B2相的晶界及其内部的变形结构或亚晶界均可为微孔提供形核质点,最终表现为上述的断口形貌。如图9d所示,UHPR板材的断口中韧窝大小不一,而图9e和f中断口韧窝较为均匀细小,尤其是热处理组织的断口中韧窝分布更加均匀,且深度更深,这再一次证实了等轴细小多相组织的存在对合金的断后延伸率起到至关重要的作用。

图9

图9

不同轧制和退火热处理工艺下TNM-VB合金的室温和高温拉伸断口形貌

Fig.9

Fracture morphologies of TNM-VB alloys in the UHPR (a, d), CHPR (b, e) processes, and annealed at 1200oC for 1 h, then furnace cooling (c, f) at room temperature (a-c) and 800oC (d-f) (Insets show the high magnified images)

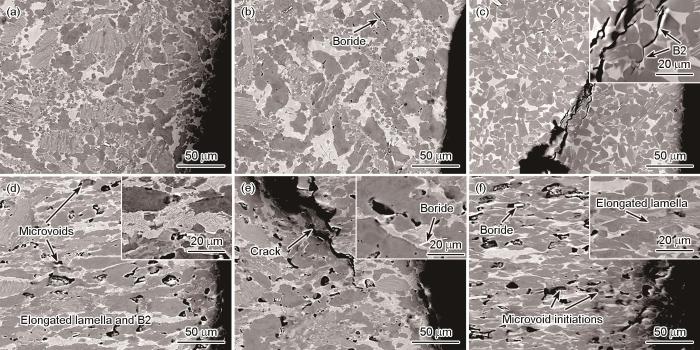

TNM-VB合金室温拉伸后断口侧面处的微观组织如图10a~c所示。由于板材的室温延伸率较低,3种状态下试样的断口附近组织几乎没发生任何塑性变形。其中,UHPR试样组织中存在宽化分解的片层,但没有出现明显的孔洞和裂纹(图10a);CHPR组织中块状γ相内部出现与RD2方向呈45°拉长的微孔(图10b);热处理组织中出现裂纹,该裂纹沿着γ和B2相界面或者片层界面扩展,最终终止于γ相或者三叉晶界处(图10c)。热处理后形成的等轴多相组织存在较多的晶界,本身具有较高的界面能,能够有效抑制裂纹的扩展。图10d~f为TNM-VB合金800℃拉伸后断口侧面处的微观组织及其局部放大图。高温下,3种试样断口中片层组织、γ和B2相晶粒沿着拉应力方向明显拉长,尤其是热处理试样断口中片层组织出现了剧烈的塑性变形(图10f中插图),其内部位错密度较高且能产生大量亚结构,这些晶格畸变能或界面能较高的区域可以为微孔提供形核质点,从而产生了大量微孔洞(图10f及其插图)。同时UHPR板材的断口附近组织中部分B2相由于针状γ相的析出未发生明显的塑性变形(图10d中插图)。CHPR板材的断口附近组织中,裂纹从γ和B2相界面处萌生,并与室温断裂行为(图10c)类似,沿着γ和B2相之间的界面或者片层界面逐渐向另一个γ或B2相晶粒内部继续扩展,最终止于γ相内部(图10e)。同时,多数片层界面与拉伸方向呈45°,在拉应力下片层反而容易发生撕裂,这可能是CHPR试样高温塑性低于热处理试样的原因。TiAl合金由于溶质富集形成的硬脆B2相极易引起裂纹的发生,降低合金的强度和塑性,在组织控制中应该尽量消除B2相。此外,微孔附近发现了一些硼化物(图10e中插图),这些较硬的硼化物在拉伸过程中比较容易发生破碎,阻碍微孔的聚集长大。

图10

图10

不同轧制和退火热处理工艺下TNM-VB合金的室温和高温拉伸断口附近组织

Fig.10

Microstructures of the TNM-VB alloys closed to tensile fracture in the UHPR (a, d), CHPR (b, e) processes, and annealed at 1200oC for 1 h, then furnace cooling (c, f) at room temperature (a-c) and 800oC (d-f) (Insets show the high magnified images)

综上所述,通过CHPR和一步1200℃退火热处理获得具有不同取向的细小片层和均匀多相混合组织的TiAl合金,能够有效改善应力分布、促进协调变形以及提升阻碍裂纹萌生和扩展的能力,从而获得良好强度和塑性的综合性能平衡。

3 结论

(1) CHPR下Ti-44Al-5Nb-1Mo-2V-0.2B板材变形组织均匀性显著提高,与UHPR相比,CHPR板材沿厚度方向和板面方向均表现出更高的组织均匀性,微观组织由残余α2/γ片层及其晶界的等轴γ、α2和B2相组成,但残余片层的尺寸较小且含量明显降低,其原因是在双向剪切力和压应力的作用下大量残余片层破碎并发生了完全DRX。

(2) TiAl合金CHPR过程中高温流变软化机制以片层弯曲和剧烈扭折变形、β/B2相协调变形、α2/γ片层的相变分解、初生和二次孪晶诱导的γ相DRX为主。CHPR能够获得均匀细小的再结晶多相组织,残余片层较少,从而保证合金的均匀塑性流变。

(3) 热处理温度对TiAl合金的组织影响较大,其组织演变是变形残余应力和温度作用下的溶质扩散、相变过程和再结晶过程综合作用的结果。在1200℃时,组织主要由等轴片层和等轴晶粒(α2 + γ + B2)组成,部分晶粒已经达到纳米级。随着温度的升高,发生更多的γ→α转变,β相稳定元素Nb、Mo等发生充分的扩散,1340℃保温后转变为近全片层组织。

(4) 经过CHPR后,Ti-43.5Al-4Nb-1Mo-0.1B合金板材横纵向的拉伸性能较为均匀。再经过1200℃退火热处理后表现出更加良好的塑性,室温延伸率达1.32%,800℃下延伸率达到107.0%。室温下板材的断裂方式以穿片层和解理脆性断裂为主;800℃下断裂方式转变为韧性断裂,断裂失效机制转变为微孔联结机制,其中经过1200℃退火热处理的板材断口具有更小而深的韧窝,塑性最佳。精细的片层结构和均匀细小的等轴晶组织促进了综合力学性能的提高。

参考文献

Advances and challenges of TiAl base alloys

[J].The history of research and development of γ-TiAl intermetallic alloys was outlined and divided into 4 stages: starting (1974~1985), revolutionary (1986~1995), emerging (1996~2005) and specialty materials (2006~). Major events and landmarks at the different stages were recounted to provide a framework for understanding scientific and technological progress. Key advances in the following 6 areas were reviewed: alloying, microstructure type, primary processing (melting), secondary processing (hot working), properties (including creep, fracture and fatigue, and oxidation), and tertiary processing (forming, covering both investment casting and near-net shape powder metallurgy). Future challenges were identified as follows: improvement of centrifugal casting technology, low-cost wrought process, development of third-generation alloys that meet design specifications, new applications based on new technologies, and viability of new forming routes such as additive manufacturing。

钛铝金属间化合物的进展与挑战

[J].

Advances in gammalloy materials-processes-application technology: Successes, dilemmas, and future

[J].

Review of alloy and process development of TiAl alloys

[J].

Gamma titanium aluminide alloys—An assessment within the competition of aerospace structural materials

[J].

Forged intermetallic γ-TiAl based alloy low pressure turbine blade in the geared turbofan

[A].

Study on the microstructure, phase transition and hardness for the TiAl-Nb alloy design during directional solidification

[J].

Modeling concepts for intermetallic titanium aluminides

[J].

Microstructure refinement of cast TiAl alloys by β solidification

[J].

Microstructures and high temperature tensile properties of Ti-43Al-4Nb-1.5Mo alloy in the canned forging and heat treatment process

[J].

Ti-43Al-4Nb-1.5Mo合金包套锻造与热处理过程的微观组织及高温拉伸性能

[J].

Effect of pack rolling on microstructures and tensile properties of as-forged Ti-44Al-6V-3Nb-0.3Y alloy

[J].

In and ex situ investigations of the β-phase in a Nb and Mo containing γ-TiAl based alloy

[J].

Design of novel β-solidifying TiAl alloys with adjustable β/B2-phase fraction and excellent hot-workability

[J].

Strengthening a high-strength TiAl alloy by hot-forging

[J].

High temperature deformation and control of homogeneous microstructure during hot pack rolling of Ti-44Al-5Nb-(Mo, V, B) alloys: The impact on mechanical properties

[J].

Recovery, recrystallization and phase transformations during thermomechanical processing and treatment of TiAl-based alloys

[J].

Low-temperature superplasticity of forged Ti-43Al-4Nb-2Mo-0.5B alloy

[J].

Low-temperature superplasticity of submicrocrystalline Ti-48Al-2Nb-2Cr alloy produced by multiple forging

[J].

Wrought TiAl blades

[J].

Up-scaling the size of TiAl components made via ingot metallurgy

[J].

Hot forging design and microstructure evolution of a high Nb containing TiAl alloy

[J].

Development of β-solidifying γ-TiAl alloys sheet

[J].

Effect of cross rolling on the edge microstructure and formability of AZ31B magnesium alloy

[J].

交叉轧制对AZ31B镁合金边部组织及成形性的影响

[J].

Evolution of microstructures and textures in magnesium AZ31 alloys deformed by normal and cross-roll rolling

[J].

Enhanced formability at elevated temperature of a cross-rolled magnesium alloy sheet

[J].

Effect of large strain cross rolling on microstructure and properties of Al-Li alloy plates with high magnesium content

[J].

Influence of different rolling routes on mechanical anisotropy and formability of commercially pure titanium sheet

[J].

The dynamic responses of lamellar and equiaxed near β-Ti alloys subjected to multi-pass cross rolling

[J].This work gives a comparison on the microstructural characteristics, textural discrepancies, and twinning behaviors of lamellar and equiaxed near β-Ti alloys during multi-pass cross rolling with a rolling reduction of 20 %, 50 % and 80 %. The results showed that the restoration mechanism of the alloy in β phase is strongly dependent on the α morphologies, and in comparison, strain path has weaker influences on the grain refinement of the β matrix. Therefore, the texture intensities of both α and β phases were weakened owing to the dynamic recrystallization (DRX) of the two phases in the equiaxed microstructure. While, with regard to the lamellar microstructure, dynamic recovery (DRV) of the β phase predominated, forming elongated β subgrains. Besides, the α and β matrix in lamellar microstructures obeyed the Burgers orientation relationship, which was gradually broken down until the final reduction. Lastly, the {1$\bar{1}$01} twinning exhibits a strong size effect. With the continuous DRX of α phases, the α-twinning is suppressed owing to progressive grain refinement. The activation of β-twinning, namely {332}〈113〉 and {112}〈111〉, in near β-Ti alloys is heavily dependent on the deficient β-stabilizing elements and the local stress concentration. These findings provide an effective way to obtain ultra-fine grain microstructures of this alloy.

On the {10

Effects of cross rolling on texture, mechanical properties and anisotropy of pure Mo plates

[J].

Effect of cross rolling cycle on the deformed and recrystallized gradient in high-purity tantalum plate

[J].

交叉轧制周期对高纯Ta板变形及再结晶梯度的影响

[J].采用新的轧制工艺即135°交叉轧制,获得1周期和2周期Ta板。结合XRD、EBSD、显微硬度及TEM等技术,系统研究了1和2周期Ta板不同厚度层晶粒的变形及再结晶行为。结果表明,2周期Ta板沿厚度方向形成了均匀的θ-fiber和γ-fiber混合型织构。此外,2周期Ta板不同厚度层中{111}与{100}晶粒内的储存能分布也更为均匀。通过EBSD和TEM对变形Ta板的微结构进行表征发现,1周期中心层{111}晶粒内出现了许多相互平行的微带及微剪切带,而2周期表面与中心层晶粒发生相对均匀的变形且亚组织呈胞块状。这主要是因为交叉轧制周期的增加显著地提高了位错交互、湮灭和重排的几率,有利于改善晶粒内部组织的均匀性。因此,2周期Ta板退火时表面和中心层再结晶动力学基本保持一致。

Largely alleviating the orientation dependence by sequentially changing strain paths

[J].

Through-thickness texture in clock-rolled tantalum plate

[J].

Formation of deformation twins in TiAl

[J].

Martensite in a TiAl alloy quenched from beta phase field

[J].

Experimental study and numerical simulation of dynamic recrystallization behavior of TiAl-based alloy

[J].

Rapid decomposition of lamellar microstructure and enhanced hot workability of an as-cast triphase Ti-45Al-6Nb-1Mo alloy via one-step alpha-extrusion & annealing

[J].

Effects of hot-pack rolling process on microstructure, high-temperature tensile properties, and deformation mechanisms in hot-pack rolled thin Ti-44Al-5Nb-(Mo, V, B) sheets

[J].

Microstructure and tensile properties of Ti-43.5Al-4Nb-1Mo-0.1B alloy processed by hot canned extrusion

[J].β solidifying γ-TiAl alloys are being considered for high-temperature application in the aerospace and automotive industries as high efficiency materials which can withstand temperatures up to 800 ℃ and owns attractively thermal and mechanical properties. Through thermos-mechanical process can obtain excellent alloy properties, such as high strength and better elongation. But it will cause anisotropy. Ti-43.5Al-4Nb-1Mo-0.1B alloy rectangular bar was prepared by isothermal hot canned extrusion process. The OM, SEM, XRD, TEM and tensile methods were used to study the microstructure and tensile properties of the rectangular rods in different states and locations. The results show that the extruded structure of the rectangular rods is relatively uniform and there is no significant difference in the microstructure at different locations. The extrusion deformation makes the orientation of the lamellar uniform, tending to be parallel to the extrusion direction; γ phase in the grain boundary exists in the three forms of graininess, bulk and strip; the β phase is shredded during extrusion and is elongated in a parallel extrusion direction. Under the TEM observation, lamellar at the edge of the bar was completely shredded, and lamellar at the core position was elongated after lamellar was broken. A large number of ω0 phases are generated in the β0 phase, and the phase relationship of the two follows: [111ˉ]β0//[0001]ω0, {110}β0//{21ˉ1ˉ0}ω0. The tensile strength reaches 1000 MPa or more and elongations are about 0.5% of the rectangular bar at room temperature; the yield strength is above 400 MPa at 800 ℃, which exhibits remarkable plasticity. After the ageing treatment of the hot extruded alloy, a large amount of lens-shape γ phase is formed in the β0 phase, and the ageing treatment improves the high temperature tensile properties of the alloy, but the ω0 phase can not be eliminated.

Ti-43.5Al-4Nb-1Mo-0.1B合金的包套热挤压组织与拉伸性能

[J].采用包套近等温热挤压工艺制备了Ti-43.5Al-4Nb-1Mo-0.1B合金方形棒材,通过OM、SEM、XRD、TEM和拉伸等实验方法研究了方棒不同状态和位置的组织及拉伸性能。结果表明,方棒材的挤压态组织较为均匀,不同位置的微观组织无明显差异;挤压变形使铸锭组织片层取向趋于一致,趋向平行于挤压方向;晶界处γ相存在颗粒状、块状和长条状3种形态;β相在挤压过程中碎化和被拉长呈平行挤压方向纤维状。在TEM下观察,棒材边部位置片层完全碎化,而心部位置片层断裂后呈长条状。β<sub>0</sub>相中生成大量ω<sub>0</sub>相,两者位相关系遵循:[111ˉ]β0//[0001]ω0、{110}β0//{21ˉ1ˉ0}ω0。方棒材的室温拉伸强度达到1000 MPa以上,室温延伸率为0.5%左右;800 ℃拉伸屈服强度达到400 MPa以上,表现明显塑性。热挤压合金经时效热处理后在β<sub>0</sub>相中生成大量透镜状γ相,时效处理提高了合金的高温拉伸性能,但无法消除ω<sub>0</sub>相。

Microstructure evolution and tensile properties of conventional cast TiAl-based alloy with trace Ni addition

[J].

An investigation on microstructural and mechanical properties of powder metallurgical TiAl alloy during hot pack-rolling

[J].

Hot pack rolling nearly lamellar Ti-44Al-8Nb-(W, B, Y) alloy with different rolling reductions: Lamellar colonies evolution and tensile properties

[J].