The formation of SRZ on a fourth generation single crystal superalloy applied with aluminide coating

4

2004

... 然而,目前广泛使用的MCrAlY (M = Ni、Co或Ni + Co)及改性铝化物涂层,在高温服役条件下均难以避免地与基体发生元素互扩散行为,涂层中的Al、Cr等元素向合金基体内扩散会导致涂层的抗氧化性能下降,并造成合金基体的γ/γ'两相结构破坏,在涂层/单晶合金界面形成互扩散区(IDZ)、基体扩散区(SDZ)以及二次反应区(SRZ)[1,2],对难熔元素W、Mo、Re、Ta等元素的溶解能力大幅下降,并在界面处析出大量拓扑密堆(TCP)相,从而对合金基体的力学性能造成不良影响.因此,涂层/合金界面行为及其调控手段逐渐成为先进涂层/合金体系的研究热点与难点. ...

... 高温合金和涂层在化学成分、相组成与微观结构上存在明显差异.在化学势梯度、温度梯度以及应力梯度的共同驱动下,涂层与高温合金基体之间会出现互扩散行为.典型涂层/高温合金在高温保温后,在涂层/高温合金界面处通常会形成IDZ和SDZ,区别在于SDZ仍然保留了合金基体中的大部分γ'相以及单晶取向,在SDZ中,由于合金中Mo、Re、W等难熔元素溶解度的下降会导致TCP相析出,TCP相与基体呈特殊取向关系[3,4].此外,单晶高温合金与涂层在高温扩散或热/力耦合条件还可能在基体中形成SRZ[1,2],由于SRZ为胞状晶结构,晶体取向杂乱,TCP相排列无序.合金表面层的γ/γʹ两相组织被破环的同时形成新相,涂层/高温合金界面组织失稳[5~9]. ...

... 含Co的涂层在热腐蚀的服役环境中通常拥有更长的寿命[24],对于涂层/合金界面,Co的添加使Cr、Al和Ni在平衡相中的溶解度发生变化,从而改变了它们的热稳定性[25].研究[1]发现,虽然在PtAl涂层/高温合金界面单独制备5 μm的Co中间层对SRZ形成无明显抑制效果,但是配合添加Ru元素,形成的Co80-Ru20 (原子分数,%)混合中间层则有助于控制SRZ的生长. ...

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

Formation of secondary reaction zones in diffusion aluminide-coated Ni-base single-crystal superalloys containing ruthenium

3

2008

... 然而,目前广泛使用的MCrAlY (M = Ni、Co或Ni + Co)及改性铝化物涂层,在高温服役条件下均难以避免地与基体发生元素互扩散行为,涂层中的Al、Cr等元素向合金基体内扩散会导致涂层的抗氧化性能下降,并造成合金基体的γ/γ'两相结构破坏,在涂层/单晶合金界面形成互扩散区(IDZ)、基体扩散区(SDZ)以及二次反应区(SRZ)[1,2],对难熔元素W、Mo、Re、Ta等元素的溶解能力大幅下降,并在界面处析出大量拓扑密堆(TCP)相,从而对合金基体的力学性能造成不良影响.因此,涂层/合金界面行为及其调控手段逐渐成为先进涂层/合金体系的研究热点与难点. ...

... 高温合金和涂层在化学成分、相组成与微观结构上存在明显差异.在化学势梯度、温度梯度以及应力梯度的共同驱动下,涂层与高温合金基体之间会出现互扩散行为.典型涂层/高温合金在高温保温后,在涂层/高温合金界面处通常会形成IDZ和SDZ,区别在于SDZ仍然保留了合金基体中的大部分γ'相以及单晶取向,在SDZ中,由于合金中Mo、Re、W等难熔元素溶解度的下降会导致TCP相析出,TCP相与基体呈特殊取向关系[3,4].此外,单晶高温合金与涂层在高温扩散或热/力耦合条件还可能在基体中形成SRZ[1,2],由于SRZ为胞状晶结构,晶体取向杂乱,TCP相排列无序.合金表面层的γ/γʹ两相组织被破环的同时形成新相,涂层/高温合金界面组织失稳[5~9]. ...

... Galiullin等[17]设计了4种单晶模型合金Ni-10Cr-8Al-X (X = 0、10Co、9Ta、6W),研究表明,在1050℃条件下富Co的NiCoCrAlY涂层的成分退化主要由涂层与基体之间的相互扩散引起,而不是由氧化反应造成的Al消耗决定;在Ni-10Cr-8Al基体中加入W或Ta能有效降低涂层中β-NiAl相的减少速率,并可增加界面处的γʹ相体积分数,降低了元素的有效迁移率,增加了涂层的寿命.Yin等[18]的研究显示,合金基体中Ta含量的变化会改变NiCrAlYSi涂层与合金基体界面附近的组织演变,Ta增加了γʹ的体积分数,对IDZ的长大有明显的抑制作用,但会促进基体中TCP相的析出.相比于合金枝晶间,合金枝晶干由于具有更高含量的Re、W等难熔元素,在涂层制备过程中更容易在涂层/合金界面的相应位置形成SRZ[2].Yuan等[19]通过实验与动力学计算模拟发现,基体合金中拥有较高活度的Al,易在涂层/高温合金界面处形成β相层;除了增加基体合金中的Al含量外,增加Cr、Ta、Mo、Re元素也能增强Al的活度.然而,由于涂层/高温合金组成元素种类众多,各元素化学势之间存在复杂的相互作用,对于新的涂层/高温合金体系界面行为尚不能实现准确预测. ...

Influence of heat treatment on anisotropic creep behavior of aluminide coating on a Ni-base single crystal superalloy

2

2013

... 高温合金和涂层在化学成分、相组成与微观结构上存在明显差异.在化学势梯度、温度梯度以及应力梯度的共同驱动下,涂层与高温合金基体之间会出现互扩散行为.典型涂层/高温合金在高温保温后,在涂层/高温合金界面处通常会形成IDZ和SDZ,区别在于SDZ仍然保留了合金基体中的大部分γ'相以及单晶取向,在SDZ中,由于合金中Mo、Re、W等难熔元素溶解度的下降会导致TCP相析出,TCP相与基体呈特殊取向关系[3,4].此外,单晶高温合金与涂层在高温扩散或热/力耦合条件还可能在基体中形成SRZ[1,2],由于SRZ为胞状晶结构,晶体取向杂乱,TCP相排列无序.合金表面层的γ/γʹ两相组织被破环的同时形成新相,涂层/高温合金界面组织失稳[5~9]. ...

... 含涂层合金的持久/蠕变性能相较于拉伸性能,由于持久/蠕变实验时间较长,涂层与合金基体的互扩散更充分,涂层对合金持久/蠕变性能的影响较拉伸性能更强烈.Parlikar等[62]对含PtAl涂层镍基单晶高温合金的蠕变性能进行了研究,结果表明,在850~1100℃范围内,含涂层试样的蠕变寿命较裸合金下降7%~23%,并伴随着10%~20%的断裂延伸率下降,涂层/合金扩散导致的基体组织退化是造成力学性能下降的主要原因.Itoh等[70]则指出涂覆CoCrAlY、NiCoCrAlY和NiCrAlY 3种MCrAlY涂层的IN738LC、CM247LC与CMSX-2合金高温蠕变性能与涂覆涂层前相当.Latief等[3,71]还发现由于界面TCP相与基体存在特殊取向关系,使得界面TCP相的穿透深度和排列方向与板状蠕变试样的侧面取向有关.其研究表明,主应力方向均为<001>的试样侧面取向由{100}变为{110}后,TCP相的穿透深度增加,且侧面取向为{100}的试样蠕变寿命更长,另外,其研究还指出样品IDZ的显微硬度相较于涂层和合金基体大幅度升高,其中富集的硬脆相很可能作为裂纹源降低合金的持久/蠕变性能. ...

The effect of TCP morphology on the development of aluminide coated superalloys

2

2005

... 高温合金和涂层在化学成分、相组成与微观结构上存在明显差异.在化学势梯度、温度梯度以及应力梯度的共同驱动下,涂层与高温合金基体之间会出现互扩散行为.典型涂层/高温合金在高温保温后,在涂层/高温合金界面处通常会形成IDZ和SDZ,区别在于SDZ仍然保留了合金基体中的大部分γ'相以及单晶取向,在SDZ中,由于合金中Mo、Re、W等难熔元素溶解度的下降会导致TCP相析出,TCP相与基体呈特殊取向关系[3,4].此外,单晶高温合金与涂层在高温扩散或热/力耦合条件还可能在基体中形成SRZ[1,2],由于SRZ为胞状晶结构,晶体取向杂乱,TCP相排列无序.合金表面层的γ/γʹ两相组织被破环的同时形成新相,涂层/高温合金界面组织失稳[5~9]. ...

... γ向γʹ相转变是由于涂层中Al和Cr向合金基体扩散,导致界面处Al含量增加,Mo、Re、W等难熔元素在γʹ相中的溶解度较低,导致TCP相析出.大量TCP相的存在是高温合金中令人担忧的问题.TCP相主要由难熔元素组成(即Re、W、Cr等),而难熔元素作为合金的强化元素,其含量的减少会降低γ相的固溶强化效果[53~55],并且改变γ/γʹ相晶格错配度,降低界面强化效果[54].TCP相的析出随合金成分的不同而变化,在富Re合金中TCP相析出倾向增大,René N5合金中析出μ和P相,CMSX-4合金中析出μ和σ相(涂层均为PtAl涂层)[35],在富Mo的高温合金中析出α-Mo、δ-NiMo和P相[29].TCP相的形态对于裂纹的形成倾向有很大影响,对于针状和球形的μ相,针状TCP相附近容易形成裂纹,但不易从基体脱黏,而球状的TCP相更易脱黏,但不会形成内部裂纹[54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

Diffusion, defects and understanding the growth of a multicomponent interdiffusion zone between Pt-modified B2 NiAl bond coat and single crystal superalloy

1

2020

... 高温合金和涂层在化学成分、相组成与微观结构上存在明显差异.在化学势梯度、温度梯度以及应力梯度的共同驱动下,涂层与高温合金基体之间会出现互扩散行为.典型涂层/高温合金在高温保温后,在涂层/高温合金界面处通常会形成IDZ和SDZ,区别在于SDZ仍然保留了合金基体中的大部分γ'相以及单晶取向,在SDZ中,由于合金中Mo、Re、W等难熔元素溶解度的下降会导致TCP相析出,TCP相与基体呈特殊取向关系[3,4].此外,单晶高温合金与涂层在高温扩散或热/力耦合条件还可能在基体中形成SRZ[1,2],由于SRZ为胞状晶结构,晶体取向杂乱,TCP相排列无序.合金表面层的γ/γʹ两相组织被破环的同时形成新相,涂层/高温合金界面组织失稳[5~9]. ...

Interdiffusion between Ni-based superalloy and MCrAlY coating

1

2006

... 针对高温环境,目前常用的典型涂层一般可分为2种,一种是包覆型的MCrAlY (M = Ni、Co或Ni + Co)涂层[6,10],另一种是扩散型的铝化物涂层.由于涂层类型的差异,高温环境下涂层/高温合金的界面行为也有所区别.以典型二代镍基单晶高温合金René N5合金为例,在MCrAlY涂层体系中,相比于高温合金基体,涂层中Al和Cr的活度较高,因此涂层中Al和Cr向合金扩散所引起的界面组织演变是观察和研究的重点.在Ni-27Cr-11Al-0.5Y (质量分数,%,下同)/René N5[7]体系中,1050℃短时氧化条件下,NiCrAlY涂层中的Cr扩散到单晶高温合金中,导致Cr元素在涂层/合金界面下富集,并形成IDZ.同时,Ni沿相反方向从基体合金向IDZ扩散,并在IDZ与合金界面前形成SRZ.由于Ni从SRZ扩散到IDZ,发生了γ向γʹ的相变,对难熔元素的固溶能力下降,导致针状的σ相(富Cr)析出.随着氧化时间的延长,SRZ和IDZ厚度增加,板条状的μ相(富Re、W、Mo)也逐渐析出.而对于铝化物涂层,基体同样是René N5合金[11],涂层中的Al (β-NiAl涂层)或Pt、Al (β-(Ni, Pt)Al涂层)向合金基体扩散是研究者们主要关心的问题.随着涂层中Al向合金中扩散,逐渐在涂层/高温合金界面产生一层稳定的以β相为基体的IDZ,由于β-NiAl相对难熔元素极低的溶解度,导致TCP相在IDZ中大量析出.随着Al进入合金中深度的增加,含量减少,γʹ相在涂层/合金互扩散层中出现.在高温急速冷却的过程中,涂层可能还会发生β-L10的马氏体相变,该相变将产生2%左右的体积收缩[12],成为涂层失效的重要原因之一. ...

Microstructure and composition evolution of a single-crystal superalloy caused by elements interdiffusion with an overlay NiCrAlY coating on oxidation

1

2020

... 针对高温环境,目前常用的典型涂层一般可分为2种,一种是包覆型的MCrAlY (M = Ni、Co或Ni + Co)涂层[6,10],另一种是扩散型的铝化物涂层.由于涂层类型的差异,高温环境下涂层/高温合金的界面行为也有所区别.以典型二代镍基单晶高温合金René N5合金为例,在MCrAlY涂层体系中,相比于高温合金基体,涂层中Al和Cr的活度较高,因此涂层中Al和Cr向合金扩散所引起的界面组织演变是观察和研究的重点.在Ni-27Cr-11Al-0.5Y (质量分数,%,下同)/René N5[7]体系中,1050℃短时氧化条件下,NiCrAlY涂层中的Cr扩散到单晶高温合金中,导致Cr元素在涂层/合金界面下富集,并形成IDZ.同时,Ni沿相反方向从基体合金向IDZ扩散,并在IDZ与合金界面前形成SRZ.由于Ni从SRZ扩散到IDZ,发生了γ向γʹ的相变,对难熔元素的固溶能力下降,导致针状的σ相(富Cr)析出.随着氧化时间的延长,SRZ和IDZ厚度增加,板条状的μ相(富Re、W、Mo)也逐渐析出.而对于铝化物涂层,基体同样是René N5合金[11],涂层中的Al (β-NiAl涂层)或Pt、Al (β-(Ni, Pt)Al涂层)向合金基体扩散是研究者们主要关心的问题.随着涂层中Al向合金中扩散,逐渐在涂层/高温合金界面产生一层稳定的以β相为基体的IDZ,由于β-NiAl相对难熔元素极低的溶解度,导致TCP相在IDZ中大量析出.随着Al进入合金中深度的增加,含量减少,γʹ相在涂层/合金互扩散层中出现.在高温急速冷却的过程中,涂层可能还会发生β-L10的马氏体相变,该相变将产生2%左右的体积收缩[12],成为涂层失效的重要原因之一. ...

A new type of microstructural instability in superalloys-SRZ

0

1996

Anisotropy of interface characteristics between NiCoCrAlY coating and a hot corrosion resistant Ni-based single crystal superalloy during thermal exposure at different temperatures

1

2020

... 高温合金和涂层在化学成分、相组成与微观结构上存在明显差异.在化学势梯度、温度梯度以及应力梯度的共同驱动下,涂层与高温合金基体之间会出现互扩散行为.典型涂层/高温合金在高温保温后,在涂层/高温合金界面处通常会形成IDZ和SDZ,区别在于SDZ仍然保留了合金基体中的大部分γ'相以及单晶取向,在SDZ中,由于合金中Mo、Re、W等难熔元素溶解度的下降会导致TCP相析出,TCP相与基体呈特殊取向关系[3,4].此外,单晶高温合金与涂层在高温扩散或热/力耦合条件还可能在基体中形成SRZ[1,2],由于SRZ为胞状晶结构,晶体取向杂乱,TCP相排列无序.合金表面层的γ/γʹ两相组织被破环的同时形成新相,涂层/高温合金界面组织失稳[5~9]. ...

Effect of microstructure on early oxidation of MCrAlY coatings

1

2018

... 针对高温环境,目前常用的典型涂层一般可分为2种,一种是包覆型的MCrAlY (M = Ni、Co或Ni + Co)涂层[6,10],另一种是扩散型的铝化物涂层.由于涂层类型的差异,高温环境下涂层/高温合金的界面行为也有所区别.以典型二代镍基单晶高温合金René N5合金为例,在MCrAlY涂层体系中,相比于高温合金基体,涂层中Al和Cr的活度较高,因此涂层中Al和Cr向合金扩散所引起的界面组织演变是观察和研究的重点.在Ni-27Cr-11Al-0.5Y (质量分数,%,下同)/René N5[7]体系中,1050℃短时氧化条件下,NiCrAlY涂层中的Cr扩散到单晶高温合金中,导致Cr元素在涂层/合金界面下富集,并形成IDZ.同时,Ni沿相反方向从基体合金向IDZ扩散,并在IDZ与合金界面前形成SRZ.由于Ni从SRZ扩散到IDZ,发生了γ向γʹ的相变,对难熔元素的固溶能力下降,导致针状的σ相(富Cr)析出.随着氧化时间的延长,SRZ和IDZ厚度增加,板条状的μ相(富Re、W、Mo)也逐渐析出.而对于铝化物涂层,基体同样是René N5合金[11],涂层中的Al (β-NiAl涂层)或Pt、Al (β-(Ni, Pt)Al涂层)向合金基体扩散是研究者们主要关心的问题.随着涂层中Al向合金中扩散,逐渐在涂层/高温合金界面产生一层稳定的以β相为基体的IDZ,由于β-NiAl相对难熔元素极低的溶解度,导致TCP相在IDZ中大量析出.随着Al进入合金中深度的增加,含量减少,γʹ相在涂层/合金互扩散层中出现.在高温急速冷却的过程中,涂层可能还会发生β-L10的马氏体相变,该相变将产生2%左右的体积收缩[12],成为涂层失效的重要原因之一. ...

Martensitic transformation in CVD NiAl and (Ni, Pt)Al bond coatings

1

2003

... 针对高温环境,目前常用的典型涂层一般可分为2种,一种是包覆型的MCrAlY (M = Ni、Co或Ni + Co)涂层[6,10],另一种是扩散型的铝化物涂层.由于涂层类型的差异,高温环境下涂层/高温合金的界面行为也有所区别.以典型二代镍基单晶高温合金René N5合金为例,在MCrAlY涂层体系中,相比于高温合金基体,涂层中Al和Cr的活度较高,因此涂层中Al和Cr向合金扩散所引起的界面组织演变是观察和研究的重点.在Ni-27Cr-11Al-0.5Y (质量分数,%,下同)/René N5[7]体系中,1050℃短时氧化条件下,NiCrAlY涂层中的Cr扩散到单晶高温合金中,导致Cr元素在涂层/合金界面下富集,并形成IDZ.同时,Ni沿相反方向从基体合金向IDZ扩散,并在IDZ与合金界面前形成SRZ.由于Ni从SRZ扩散到IDZ,发生了γ向γʹ的相变,对难熔元素的固溶能力下降,导致针状的σ相(富Cr)析出.随着氧化时间的延长,SRZ和IDZ厚度增加,板条状的μ相(富Re、W、Mo)也逐渐析出.而对于铝化物涂层,基体同样是René N5合金[11],涂层中的Al (β-NiAl涂层)或Pt、Al (β-(Ni, Pt)Al涂层)向合金基体扩散是研究者们主要关心的问题.随着涂层中Al向合金中扩散,逐渐在涂层/高温合金界面产生一层稳定的以β相为基体的IDZ,由于β-NiAl相对难熔元素极低的溶解度,导致TCP相在IDZ中大量析出.随着Al进入合金中深度的增加,含量减少,γʹ相在涂层/合金互扩散层中出现.在高温急速冷却的过程中,涂层可能还会发生β-L10的马氏体相变,该相变将产生2%左右的体积收缩[12],成为涂层失效的重要原因之一. ...

Microstructure and high temperature oxidation behavior of Pt-modified aluminide bond coats on Ni-base superalloys

1

2013

... 针对高温环境,目前常用的典型涂层一般可分为2种,一种是包覆型的MCrAlY (M = Ni、Co或Ni + Co)涂层[6,10],另一种是扩散型的铝化物涂层.由于涂层类型的差异,高温环境下涂层/高温合金的界面行为也有所区别.以典型二代镍基单晶高温合金René N5合金为例,在MCrAlY涂层体系中,相比于高温合金基体,涂层中Al和Cr的活度较高,因此涂层中Al和Cr向合金扩散所引起的界面组织演变是观察和研究的重点.在Ni-27Cr-11Al-0.5Y (质量分数,%,下同)/René N5[7]体系中,1050℃短时氧化条件下,NiCrAlY涂层中的Cr扩散到单晶高温合金中,导致Cr元素在涂层/合金界面下富集,并形成IDZ.同时,Ni沿相反方向从基体合金向IDZ扩散,并在IDZ与合金界面前形成SRZ.由于Ni从SRZ扩散到IDZ,发生了γ向γʹ的相变,对难熔元素的固溶能力下降,导致针状的σ相(富Cr)析出.随着氧化时间的延长,SRZ和IDZ厚度增加,板条状的μ相(富Re、W、Mo)也逐渐析出.而对于铝化物涂层,基体同样是René N5合金[11],涂层中的Al (β-NiAl涂层)或Pt、Al (β-(Ni, Pt)Al涂层)向合金基体扩散是研究者们主要关心的问题.随着涂层中Al向合金中扩散,逐渐在涂层/高温合金界面产生一层稳定的以β相为基体的IDZ,由于β-NiAl相对难熔元素极低的溶解度,导致TCP相在IDZ中大量析出.随着Al进入合金中深度的增加,含量减少,γʹ相在涂层/合金互扩散层中出现.在高温急速冷却的过程中,涂层可能还会发生β-L10的马氏体相变,该相变将产生2%左右的体积收缩[12],成为涂层失效的重要原因之一. ...

Effect of superalloy substrate composition on the performance of a thermal barrier coating system

2

2003

... 伴随高温合金不断发展,合金化元素的含量和种类不断增加,涂层与高温合金界面行为变得越来越复杂,掌握合金种类对涂层/高温合金界面行为的影响规律有助于涂层的应用.Twancy等[13]和Reid等[14]研究表明,相对于第二代单晶(CMAS-4),无论是单相(Ni, Pt)Al、双相PtAl2-(Ni, Pt)Al还是γ/γ′-NiPtAl扩散型涂层都对第三代单晶(CMSX-10)界面造成更大的影响,并发现2者的涂层寿命差别达到近3倍.Zhou等[15]研究了4种高温合金基体(Hastelloy X、DZ411、DZ125和DD6)对包埋渗铝涂层界面的影响,发现由于DD6/涂层体系界面处的合金元素沉淀(含W、Cr、Co、Mo和Ta)会阻碍Al的扩散,从而降低了涂层表面氧化物生长和Al损失速率;DZ125和DD6涂层体系中的IDZ对界面处Al的互扩散有一定的阻碍作用,降低了涂层中β相转变为γʹ相的速率;DZ411涂层体系中更多的β相转变为γʹ相造成了较大的体积变化,导致涂层剥落;在Hastelloy X涂层体系中,合金中的Hf、Ti、Ta等元素对于消除界面孔洞具有重要作用.Leng等[16]对比了René 80和625合金与渗Al涂层的界面行为,在1050℃温度下,相比于René 80,625合金中具有较低的Ti、Al、C含量和较高的Cr含量,这导致2者IDZ中的相组成不同:在René 80中为MC和M23C6型碳化物以及σ和γ'相,而在625合金中则由α-Cr、σ相和少量δ相组成;与René 80相比,渗Al涂层与625合金基体之间的化学势梯度更高,这导致了Al和Ni在涂层/合金界面区更快、更剧烈的互扩散. ...

... 涂层/高温合金在服役过程中,界面元素互扩散会导致组织演变,降低合金的力学性能[13,43,44].主要出现以下几种现象. ...

Microstructural instability in coated single crystal superalloys

1

2004

... 伴随高温合金不断发展,合金化元素的含量和种类不断增加,涂层与高温合金界面行为变得越来越复杂,掌握合金种类对涂层/高温合金界面行为的影响规律有助于涂层的应用.Twancy等[13]和Reid等[14]研究表明,相对于第二代单晶(CMAS-4),无论是单相(Ni, Pt)Al、双相PtAl2-(Ni, Pt)Al还是γ/γ′-NiPtAl扩散型涂层都对第三代单晶(CMSX-10)界面造成更大的影响,并发现2者的涂层寿命差别达到近3倍.Zhou等[15]研究了4种高温合金基体(Hastelloy X、DZ411、DZ125和DD6)对包埋渗铝涂层界面的影响,发现由于DD6/涂层体系界面处的合金元素沉淀(含W、Cr、Co、Mo和Ta)会阻碍Al的扩散,从而降低了涂层表面氧化物生长和Al损失速率;DZ125和DD6涂层体系中的IDZ对界面处Al的互扩散有一定的阻碍作用,降低了涂层中β相转变为γʹ相的速率;DZ411涂层体系中更多的β相转变为γʹ相造成了较大的体积变化,导致涂层剥落;在Hastelloy X涂层体系中,合金中的Hf、Ti、Ta等元素对于消除界面孔洞具有重要作用.Leng等[16]对比了René 80和625合金与渗Al涂层的界面行为,在1050℃温度下,相比于René 80,625合金中具有较低的Ti、Al、C含量和较高的Cr含量,这导致2者IDZ中的相组成不同:在René 80中为MC和M23C6型碳化物以及σ和γ'相,而在625合金中则由α-Cr、σ相和少量δ相组成;与René 80相比,渗Al涂层与625合金基体之间的化学势梯度更高,这导致了Al和Ni在涂层/合金界面区更快、更剧烈的互扩散. ...

Influence of substrate composition on the oxidation performance of nickel aluminide coating prepared by pack cementation

1

2016

... 伴随高温合金不断发展,合金化元素的含量和种类不断增加,涂层与高温合金界面行为变得越来越复杂,掌握合金种类对涂层/高温合金界面行为的影响规律有助于涂层的应用.Twancy等[13]和Reid等[14]研究表明,相对于第二代单晶(CMAS-4),无论是单相(Ni, Pt)Al、双相PtAl2-(Ni, Pt)Al还是γ/γ′-NiPtAl扩散型涂层都对第三代单晶(CMSX-10)界面造成更大的影响,并发现2者的涂层寿命差别达到近3倍.Zhou等[15]研究了4种高温合金基体(Hastelloy X、DZ411、DZ125和DD6)对包埋渗铝涂层界面的影响,发现由于DD6/涂层体系界面处的合金元素沉淀(含W、Cr、Co、Mo和Ta)会阻碍Al的扩散,从而降低了涂层表面氧化物生长和Al损失速率;DZ125和DD6涂层体系中的IDZ对界面处Al的互扩散有一定的阻碍作用,降低了涂层中β相转变为γʹ相的速率;DZ411涂层体系中更多的β相转变为γʹ相造成了较大的体积变化,导致涂层剥落;在Hastelloy X涂层体系中,合金中的Hf、Ti、Ta等元素对于消除界面孔洞具有重要作用.Leng等[16]对比了René 80和625合金与渗Al涂层的界面行为,在1050℃温度下,相比于René 80,625合金中具有较低的Ti、Al、C含量和较高的Cr含量,这导致2者IDZ中的相组成不同:在René 80中为MC和M23C6型碳化物以及σ和γ'相,而在625合金中则由α-Cr、σ相和少量δ相组成;与René 80相比,渗Al涂层与625合金基体之间的化学势梯度更高,这导致了Al和Ni在涂层/合金界面区更快、更剧烈的互扩散. ...

Effect of substrate alloy composition on the oxidation behaviour and degradation of aluminide coatings on two Ni base superalloys

1

2020

... 伴随高温合金不断发展,合金化元素的含量和种类不断增加,涂层与高温合金界面行为变得越来越复杂,掌握合金种类对涂层/高温合金界面行为的影响规律有助于涂层的应用.Twancy等[13]和Reid等[14]研究表明,相对于第二代单晶(CMAS-4),无论是单相(Ni, Pt)Al、双相PtAl2-(Ni, Pt)Al还是γ/γ′-NiPtAl扩散型涂层都对第三代单晶(CMSX-10)界面造成更大的影响,并发现2者的涂层寿命差别达到近3倍.Zhou等[15]研究了4种高温合金基体(Hastelloy X、DZ411、DZ125和DD6)对包埋渗铝涂层界面的影响,发现由于DD6/涂层体系界面处的合金元素沉淀(含W、Cr、Co、Mo和Ta)会阻碍Al的扩散,从而降低了涂层表面氧化物生长和Al损失速率;DZ125和DD6涂层体系中的IDZ对界面处Al的互扩散有一定的阻碍作用,降低了涂层中β相转变为γʹ相的速率;DZ411涂层体系中更多的β相转变为γʹ相造成了较大的体积变化,导致涂层剥落;在Hastelloy X涂层体系中,合金中的Hf、Ti、Ta等元素对于消除界面孔洞具有重要作用.Leng等[16]对比了René 80和625合金与渗Al涂层的界面行为,在1050℃温度下,相比于René 80,625合金中具有较低的Ti、Al、C含量和较高的Cr含量,这导致2者IDZ中的相组成不同:在René 80中为MC和M23C6型碳化物以及σ和γ'相,而在625合金中则由α-Cr、σ相和少量δ相组成;与René 80相比,渗Al涂层与625合金基体之间的化学势梯度更高,这导致了Al和Ni在涂层/合金界面区更快、更剧烈的互扩散. ...

Effect of alloying elements in Ni-base substrate material on interdiffusion processes in MCrAlY-coated systems

1

2018

... Galiullin等[17]设计了4种单晶模型合金Ni-10Cr-8Al-X (X = 0、10Co、9Ta、6W),研究表明,在1050℃条件下富Co的NiCoCrAlY涂层的成分退化主要由涂层与基体之间的相互扩散引起,而不是由氧化反应造成的Al消耗决定;在Ni-10Cr-8Al基体中加入W或Ta能有效降低涂层中β-NiAl相的减少速率,并可增加界面处的γʹ相体积分数,降低了元素的有效迁移率,增加了涂层的寿命.Yin等[18]的研究显示,合金基体中Ta含量的变化会改变NiCrAlYSi涂层与合金基体界面附近的组织演变,Ta增加了γʹ的体积分数,对IDZ的长大有明显的抑制作用,但会促进基体中TCP相的析出.相比于合金枝晶间,合金枝晶干由于具有更高含量的Re、W等难熔元素,在涂层制备过程中更容易在涂层/合金界面的相应位置形成SRZ[2].Yuan等[19]通过实验与动力学计算模拟发现,基体合金中拥有较高活度的Al,易在涂层/高温合金界面处形成β相层;除了增加基体合金中的Al含量外,增加Cr、Ta、Mo、Re元素也能增强Al的活度.然而,由于涂层/高温合金组成元素种类众多,各元素化学势之间存在复杂的相互作用,对于新的涂层/高温合金体系界面行为尚不能实现准确预测. ...

Effect of Ta on microstructural evolution of NiCrAlYSi coated Ni-base single crystal superalloys

3

2020

... Galiullin等[17]设计了4种单晶模型合金Ni-10Cr-8Al-X (X = 0、10Co、9Ta、6W),研究表明,在1050℃条件下富Co的NiCoCrAlY涂层的成分退化主要由涂层与基体之间的相互扩散引起,而不是由氧化反应造成的Al消耗决定;在Ni-10Cr-8Al基体中加入W或Ta能有效降低涂层中β-NiAl相的减少速率,并可增加界面处的γʹ相体积分数,降低了元素的有效迁移率,增加了涂层的寿命.Yin等[18]的研究显示,合金基体中Ta含量的变化会改变NiCrAlYSi涂层与合金基体界面附近的组织演变,Ta增加了γʹ的体积分数,对IDZ的长大有明显的抑制作用,但会促进基体中TCP相的析出.相比于合金枝晶间,合金枝晶干由于具有更高含量的Re、W等难熔元素,在涂层制备过程中更容易在涂层/合金界面的相应位置形成SRZ[2].Yuan等[19]通过实验与动力学计算模拟发现,基体合金中拥有较高活度的Al,易在涂层/高温合金界面处形成β相层;除了增加基体合金中的Al含量外,增加Cr、Ta、Mo、Re元素也能增强Al的活度.然而,由于涂层/高温合金组成元素种类众多,各元素化学势之间存在复杂的相互作用,对于新的涂层/高温合金体系界面行为尚不能实现准确预测. ...

... 对于服役环境,燃气轮机和喷气发动机中的涡轮叶片具有非常不同的热历史,前者长时间暴露在高温下,而后者则处于不断的加热和冷却过程中.这些不同的热历史显著地影响了涂层/合金在使用期间发生的微观组织变化.在不同服役温度下,界面组织会发生变化[18].据报道[42],CMSX-4/PtAl涂层在1200℃循环氧化、准等温氧化与等温氧化条件下的界面反应不同,随着加热时间的增加,循环和准等温加速了Al的损耗,增加了界面析出相数量. ...

... 由于MCrAlY涂层成分范围较宽,涂层中Al、Cr等元素化学势受涂层成分影响较大,因此合理设计涂层成分组织能够有效改善涂层/合金界面元素互扩散行为,Geng等[81]通过实验结合热力学计算,对某单晶高温合金涂层成分进行了设计,结果表明涂层中Cr含量≤ 20%、Al含量在8%~10%之间时,涂层/合金界面组织稳定性良好.此外,在NiCoCrAlYSi涂层中添加Ta元素,能有效降低界面IDZ厚度[18].对于铝化物涂层,其制备态主要组成相通常为β-NiAl相,由于Al含量较高,在获得优秀的抗氧化性能的同时,还会与基体发生严重的互扩散.He等[82,83]提出可以通过降低涂层中Al含量,使得涂层形成β + γ'双相结构,提升涂层韧性的同时,降低涂层/合金间元素互扩散,并通过活性元素添加使得该双相涂层在1100℃下获得优异的抗氧化性能.Liu等[29]也指出,β + γ'双相涂层/高温合金界面易形成以L12有序结构Ni3Al为基体的互扩散层,能有效降低涂层/合金界面元素互扩散行为. ...

A continuous β-NiAl layer forming at the interface of a MCrAlY and CMSX-4

1

2016

... Galiullin等[17]设计了4种单晶模型合金Ni-10Cr-8Al-X (X = 0、10Co、9Ta、6W),研究表明,在1050℃条件下富Co的NiCoCrAlY涂层的成分退化主要由涂层与基体之间的相互扩散引起,而不是由氧化反应造成的Al消耗决定;在Ni-10Cr-8Al基体中加入W或Ta能有效降低涂层中β-NiAl相的减少速率,并可增加界面处的γʹ相体积分数,降低了元素的有效迁移率,增加了涂层的寿命.Yin等[18]的研究显示,合金基体中Ta含量的变化会改变NiCrAlYSi涂层与合金基体界面附近的组织演变,Ta增加了γʹ的体积分数,对IDZ的长大有明显的抑制作用,但会促进基体中TCP相的析出.相比于合金枝晶间,合金枝晶干由于具有更高含量的Re、W等难熔元素,在涂层制备过程中更容易在涂层/合金界面的相应位置形成SRZ[2].Yuan等[19]通过实验与动力学计算模拟发现,基体合金中拥有较高活度的Al,易在涂层/高温合金界面处形成β相层;除了增加基体合金中的Al含量外,增加Cr、Ta、Mo、Re元素也能增强Al的活度.然而,由于涂层/高温合金组成元素种类众多,各元素化学势之间存在复杂的相互作用,对于新的涂层/高温合金体系界面行为尚不能实现准确预测. ...

Anisotropy of secondary reaction zone formation in aluminized Ni-based single-crystal superalloys

2

2008

... 此外,由于单晶高温合金存在各向异性,不同取向之间的性能存在差异,相应地,涂层/合金界面行为也会产生区别,主要体现在胞状再结晶的产生和SRZ的形成上.含涂层三代镍基单晶高温合金TMS-75[20]中,沿{001}<110>方向存在SRZ,沿{001}<100>方向不存在SRZ.并认为这种各向异性与再结晶的各向异性有关.抛光或渗铝过程中引入的应力会引发涂层与基体界面处的再结晶,而<110>是镍基高温合金的易滑移方向,应变能低,元素扩散速率快,所以容易形成SRZ.Hong等[21]在圆柱样品上用同种工艺制备CoNiCrAlY涂层后,SRZ同样在<110>方向上的厚度最大,<001>方向上的厚度最小. ...

... 镍基高温合金基体的微观结构变化不仅受到涂层类型和基体成分的影响,还受到一些外部因素如涂层制备工艺和服役环境等的影响[20,39].对于涂层制备工艺,涂层/合金界面处SRZ的厚度增长由扩散控制,但SRZ反应的形核取决于高温合金的表面条件而非涂层.Kasai等[40]研究发现,制备涂层前在合金表面喷砂会促进SRZ产生,而仅机械抛光或电解抛光的样品制备涂层后几乎不出现SRZ,这与涂层制备前处理过程中产生的残余应力密切相关.合金中的残余应力会诱发涂层/合金界面胞状再结晶的形成,并在高温下形成SRZ[41]. ...

On the mechanism of secondary reaction zone formation in a coated nickel-based single-crystal superalloy containing ruthenium

1

2013

... 此外,由于单晶高温合金存在各向异性,不同取向之间的性能存在差异,相应地,涂层/合金界面行为也会产生区别,主要体现在胞状再结晶的产生和SRZ的形成上.含涂层三代镍基单晶高温合金TMS-75[20]中,沿{001}<110>方向存在SRZ,沿{001}<100>方向不存在SRZ.并认为这种各向异性与再结晶的各向异性有关.抛光或渗铝过程中引入的应力会引发涂层与基体界面处的再结晶,而<110>是镍基高温合金的易滑移方向,应变能低,元素扩散速率快,所以容易形成SRZ.Hong等[21]在圆柱样品上用同种工艺制备CoNiCrAlY涂层后,SRZ同样在<110>方向上的厚度最大,<001>方向上的厚度最小. ...

Hot corrosion of arc ion plating NiCrAlY and sputtered nanocrystalline coatings on a nickel-based single-crystal superalloy

1

2017

... 在典型的抗高温氧化用MCrAlY涂层体系中,一般含有8%~15%的Al和15%~22%的Cr,在受热腐蚀更为严重的环境下,Cr含量会超过25%[22,23].Cr元素作为主要组元之一,其主要作用是提高涂层的抗氧化性和抗腐蚀性能.然而,为了更好地发挥高温合金的力学性能,Cr元素的含量在合金中通常偏低,这使得涂层与高温合金之间会形成较大的活度差,Cr会快速由涂层向合金扩散,涂层中Cr含量越高,产生的TCP相含量和深度越高. ...

Recent research progress in thermal barrier coatings

1

2005

... 在典型的抗高温氧化用MCrAlY涂层体系中,一般含有8%~15%的Al和15%~22%的Cr,在受热腐蚀更为严重的环境下,Cr含量会超过25%[22,23].Cr元素作为主要组元之一,其主要作用是提高涂层的抗氧化性和抗腐蚀性能.然而,为了更好地发挥高温合金的力学性能,Cr元素的含量在合金中通常偏低,这使得涂层与高温合金之间会形成较大的活度差,Cr会快速由涂层向合金扩散,涂层中Cr含量越高,产生的TCP相含量和深度越高. ...

热障涂层的研究进展与发展趋势

1

2005

... 在典型的抗高温氧化用MCrAlY涂层体系中,一般含有8%~15%的Al和15%~22%的Cr,在受热腐蚀更为严重的环境下,Cr含量会超过25%[22,23].Cr元素作为主要组元之一,其主要作用是提高涂层的抗氧化性和抗腐蚀性能.然而,为了更好地发挥高温合金的力学性能,Cr元素的含量在合金中通常偏低,这使得涂层与高温合金之间会形成较大的活度差,Cr会快速由涂层向合金扩散,涂层中Cr含量越高,产生的TCP相含量和深度越高. ...

Smart overlay coatings-concept and practice

1

2002

... 含Co的涂层在热腐蚀的服役环境中通常拥有更长的寿命[24],对于涂层/合金界面,Co的添加使Cr、Al和Ni在平衡相中的溶解度发生变化,从而改变了它们的热稳定性[25].研究[1]发现,虽然在PtAl涂层/高温合金界面单独制备5 μm的Co中间层对SRZ形成无明显抑制效果,但是配合添加Ru元素,形成的Co80-Ru20 (原子分数,%)混合中间层则有助于控制SRZ的生长. ...

Thermodynamic investigation into the equilibrium phases in the NiCoCrAl system at elevated temperatures

1

2010

... 含Co的涂层在热腐蚀的服役环境中通常拥有更长的寿命[24],对于涂层/合金界面,Co的添加使Cr、Al和Ni在平衡相中的溶解度发生变化,从而改变了它们的热稳定性[25].研究[1]发现,虽然在PtAl涂层/高温合金界面单独制备5 μm的Co中间层对SRZ形成无明显抑制效果,但是配合添加Ru元素,形成的Co80-Ru20 (原子分数,%)混合中间层则有助于控制SRZ的生长. ...

The oxidation behavior of some Ni-Cr-Al alloys at high temperatures

1

1972

... 无论是包覆型的MCrAlY涂层还是扩散型的铝化物涂层,涂层中Al含量对于涂层/高温合金界面行为的影响都十分重要.在高温环境下,Al被广泛应用于涂层中,因为它可以形成致密的氧化物保护膜,从而使高温合金表面免受氧化和腐蚀.当涂层表面处的Al浓度小于临界值时,其他如Cr2O3和/或Co、Ni、Cr的尖晶石氧化物会取代更具保护性的α-Al2O3,导致涂层失效[26].Salam等[27]发现在富Co和富Ni的MCrAlY涂层中添加Re和Al元素可以增加涂层中β相的含量,降低Al的扩散速率和氧化速率,使寿命得到提高.Al的加入可以提高MCrAlY涂层的β相分数,从而提高氧化过程中的使用寿命[28].然而,涂层中的Al含量过高也会对涂层/高温合金界面行为产生不利影响.在CoNiCrAlY涂层中,Al含量从8%增加到10%会导致界面处β相增加,界面应力增大.Ni-Al涂层/高温合金体系中,随着涂层中Al含量升高,界面互扩散区厚度增大,界面TCP相析出增加[29]. ...

Compositional effects on the high-temperature oxidation lifetime of MCrAlY type coating alloys

1

2015

... 无论是包覆型的MCrAlY涂层还是扩散型的铝化物涂层,涂层中Al含量对于涂层/高温合金界面行为的影响都十分重要.在高温环境下,Al被广泛应用于涂层中,因为它可以形成致密的氧化物保护膜,从而使高温合金表面免受氧化和腐蚀.当涂层表面处的Al浓度小于临界值时,其他如Cr2O3和/或Co、Ni、Cr的尖晶石氧化物会取代更具保护性的α-Al2O3,导致涂层失效[26].Salam等[27]发现在富Co和富Ni的MCrAlY涂层中添加Re和Al元素可以增加涂层中β相的含量,降低Al的扩散速率和氧化速率,使寿命得到提高.Al的加入可以提高MCrAlY涂层的β相分数,从而提高氧化过程中的使用寿命[28].然而,涂层中的Al含量过高也会对涂层/高温合金界面行为产生不利影响.在CoNiCrAlY涂层中,Al含量从8%增加到10%会导致界面处β相增加,界面应力增大.Ni-Al涂层/高温合金体系中,随着涂层中Al含量升高,界面互扩散区厚度增大,界面TCP相析出增加[29]. ...

Effects of temperature on the β-phase depletion in MCrAlYs: A modelling and experimental study towards designing new bond coat alloys

1

2019

... 无论是包覆型的MCrAlY涂层还是扩散型的铝化物涂层,涂层中Al含量对于涂层/高温合金界面行为的影响都十分重要.在高温环境下,Al被广泛应用于涂层中,因为它可以形成致密的氧化物保护膜,从而使高温合金表面免受氧化和腐蚀.当涂层表面处的Al浓度小于临界值时,其他如Cr2O3和/或Co、Ni、Cr的尖晶石氧化物会取代更具保护性的α-Al2O3,导致涂层失效[26].Salam等[27]发现在富Co和富Ni的MCrAlY涂层中添加Re和Al元素可以增加涂层中β相的含量,降低Al的扩散速率和氧化速率,使寿命得到提高.Al的加入可以提高MCrAlY涂层的β相分数,从而提高氧化过程中的使用寿命[28].然而,涂层中的Al含量过高也会对涂层/高温合金界面行为产生不利影响.在CoNiCrAlY涂层中,Al含量从8%增加到10%会导致界面处β相增加,界面应力增大.Ni-Al涂层/高温合金体系中,随着涂层中Al含量升高,界面互扩散区厚度增大,界面TCP相析出增加[29]. ...

Coating-associated microstructure evolution and elemental interdiffusion behavior at a Mo-rich nickel-based superalloy

3

2021

... 无论是包覆型的MCrAlY涂层还是扩散型的铝化物涂层,涂层中Al含量对于涂层/高温合金界面行为的影响都十分重要.在高温环境下,Al被广泛应用于涂层中,因为它可以形成致密的氧化物保护膜,从而使高温合金表面免受氧化和腐蚀.当涂层表面处的Al浓度小于临界值时,其他如Cr2O3和/或Co、Ni、Cr的尖晶石氧化物会取代更具保护性的α-Al2O3,导致涂层失效[26].Salam等[27]发现在富Co和富Ni的MCrAlY涂层中添加Re和Al元素可以增加涂层中β相的含量,降低Al的扩散速率和氧化速率,使寿命得到提高.Al的加入可以提高MCrAlY涂层的β相分数,从而提高氧化过程中的使用寿命[28].然而,涂层中的Al含量过高也会对涂层/高温合金界面行为产生不利影响.在CoNiCrAlY涂层中,Al含量从8%增加到10%会导致界面处β相增加,界面应力增大.Ni-Al涂层/高温合金体系中,随着涂层中Al含量升高,界面互扩散区厚度增大,界面TCP相析出增加[29]. ...

... γ向γʹ相转变是由于涂层中Al和Cr向合金基体扩散,导致界面处Al含量增加,Mo、Re、W等难熔元素在γʹ相中的溶解度较低,导致TCP相析出.大量TCP相的存在是高温合金中令人担忧的问题.TCP相主要由难熔元素组成(即Re、W、Cr等),而难熔元素作为合金的强化元素,其含量的减少会降低γ相的固溶强化效果[53~55],并且改变γ/γʹ相晶格错配度,降低界面强化效果[54].TCP相的析出随合金成分的不同而变化,在富Re合金中TCP相析出倾向增大,René N5合金中析出μ和P相,CMSX-4合金中析出μ和σ相(涂层均为PtAl涂层)[35],在富Mo的高温合金中析出α-Mo、δ-NiMo和P相[29].TCP相的形态对于裂纹的形成倾向有很大影响,对于针状和球形的μ相,针状TCP相附近容易形成裂纹,但不易从基体脱黏,而球状的TCP相更易脱黏,但不会形成内部裂纹[54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

... 由于MCrAlY涂层成分范围较宽,涂层中Al、Cr等元素化学势受涂层成分影响较大,因此合理设计涂层成分组织能够有效改善涂层/合金界面元素互扩散行为,Geng等[81]通过实验结合热力学计算,对某单晶高温合金涂层成分进行了设计,结果表明涂层中Cr含量≤ 20%、Al含量在8%~10%之间时,涂层/合金界面组织稳定性良好.此外,在NiCoCrAlYSi涂层中添加Ta元素,能有效降低界面IDZ厚度[18].对于铝化物涂层,其制备态主要组成相通常为β-NiAl相,由于Al含量较高,在获得优秀的抗氧化性能的同时,还会与基体发生严重的互扩散.He等[82,83]提出可以通过降低涂层中Al含量,使得涂层形成β + γ'双相结构,提升涂层韧性的同时,降低涂层/合金间元素互扩散,并通过活性元素添加使得该双相涂层在1100℃下获得优异的抗氧化性能.Liu等[29]也指出,β + γ'双相涂层/高温合金界面易形成以L12有序结构Ni3Al为基体的互扩散层,能有效降低涂层/合金界面元素互扩散行为. ...

The role of chemical composition on the oxidation performance of aluminide coatings

1

2004

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

Effects of Pt incorporation on the isothermal oxidation behavior of chemical vapor deposition aluminide coatings

1

2001

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

Influence of Pt concentration on structure of aluminized coatings on a Ni base superalloy

1

2017

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

Role of platinum in aluminide coatings

1

1991

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

Hot corrosion behaviour of single-phase platinum-modified aluminide coatings: Effect of Pt content and pre-oxidation

1

2017

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

Growth mechanism of the interdiffusion zone between platinum modified bond coats and single crystal superalloys

2

2016

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

... γ向γʹ相转变是由于涂层中Al和Cr向合金基体扩散,导致界面处Al含量增加,Mo、Re、W等难熔元素在γʹ相中的溶解度较低,导致TCP相析出.大量TCP相的存在是高温合金中令人担忧的问题.TCP相主要由难熔元素组成(即Re、W、Cr等),而难熔元素作为合金的强化元素,其含量的减少会降低γ相的固溶强化效果[53~55],并且改变γ/γʹ相晶格错配度,降低界面强化效果[54].TCP相的析出随合金成分的不同而变化,在富Re合金中TCP相析出倾向增大,René N5合金中析出μ和P相,CMSX-4合金中析出μ和σ相(涂层均为PtAl涂层)[35],在富Mo的高温合金中析出α-Mo、δ-NiMo和P相[29].TCP相的形态对于裂纹的形成倾向有很大影响,对于针状和球形的μ相,针状TCP相附近容易形成裂纹,但不易从基体脱黏,而球状的TCP相更易脱黏,但不会形成内部裂纹[54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

Microstructural and microchemical development of simple and Pt-modified aluminide diffusion coatings during long term oxidation at 1050oC

1

2004

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

The effect of platinum on Al diffusion kinetics in β-NiAl: Implications for thermal barrier coating lifetime

1

2010

... 研究表明,Pt能够提高铝化物涂层的抗氧化性能,具有增强Al的选择性氧化[30]、抑制“硫效应”[31]和降低氧化膜/涂层界面孔隙率[32]等作用.在涂层与合金基体界面,Pt阻碍基体中难熔元素向涂层扩散[33,34],Pt含量增加使得析出的TCP相尺寸更小[35].此外,Pt的添加并不能延缓涂层/合金界面的筏化速率[36],甚至过多的Pt将降低NiAl和Ni3Al中Al的扩散激活能,从而促进涂层中Al向合金基体扩散,使得基体组织退化加速[37]. ...

Preparation and enhanced oxidation performance of a Hf-doped single-phase Pt-modified aluminide coating

1

2016

... Hf等活性元素常被加入MCrAlY涂层或铝化物涂层中以提高涂层抗氧化性能,Yang等[38]研究表明,在PtAl涂层与高温合金界面沉积富Hf层,有助于阻碍涂层中Al元素的内扩散与合金中W元素的外扩散,从而降低涂层组织由β相向γʹ相转变的速率,维持其更好的抗氧化性能. ...

Microstructural investigation of CoNiCrAlY coated Ni-based single crystal superalloy prepared by LPPS

1

2006

... 镍基高温合金基体的微观结构变化不仅受到涂层类型和基体成分的影响,还受到一些外部因素如涂层制备工艺和服役环境等的影响[20,39].对于涂层制备工艺,涂层/合金界面处SRZ的厚度增长由扩散控制,但SRZ反应的形核取决于高温合金的表面条件而非涂层.Kasai等[40]研究发现,制备涂层前在合金表面喷砂会促进SRZ产生,而仅机械抛光或电解抛光的样品制备涂层后几乎不出现SRZ,这与涂层制备前处理过程中产生的残余应力密切相关.合金中的残余应力会诱发涂层/合金界面胞状再结晶的形成,并在高温下形成SRZ[41]. ...

Effect of surface treatment and crystal orientation on microstructural changes in aluminized Ni-based single-crystal superalloy

1

2011

... 镍基高温合金基体的微观结构变化不仅受到涂层类型和基体成分的影响,还受到一些外部因素如涂层制备工艺和服役环境等的影响[20,39].对于涂层制备工艺,涂层/合金界面处SRZ的厚度增长由扩散控制,但SRZ反应的形核取决于高温合金的表面条件而非涂层.Kasai等[40]研究发现,制备涂层前在合金表面喷砂会促进SRZ产生,而仅机械抛光或电解抛光的样品制备涂层后几乎不出现SRZ,这与涂层制备前处理过程中产生的残余应力密切相关.合金中的残余应力会诱发涂层/合金界面胞状再结晶的形成,并在高温下形成SRZ[41]. ...

Damage repair in CMSX-4 alloy without fatigue life reduction penalty

1

2004

... 镍基高温合金基体的微观结构变化不仅受到涂层类型和基体成分的影响,还受到一些外部因素如涂层制备工艺和服役环境等的影响[20,39].对于涂层制备工艺,涂层/合金界面处SRZ的厚度增长由扩散控制,但SRZ反应的形核取决于高温合金的表面条件而非涂层.Kasai等[40]研究发现,制备涂层前在合金表面喷砂会促进SRZ产生,而仅机械抛光或电解抛光的样品制备涂层后几乎不出现SRZ,这与涂层制备前处理过程中产生的残余应力密切相关.合金中的残余应力会诱发涂层/合金界面胞状再结晶的形成,并在高温下形成SRZ[41]. ...

Characterization of the degraded microstructures of a platinum aluminide coating

2

2003

... 对于服役环境,燃气轮机和喷气发动机中的涡轮叶片具有非常不同的热历史,前者长时间暴露在高温下,而后者则处于不断的加热和冷却过程中.这些不同的热历史显著地影响了涂层/合金在使用期间发生的微观组织变化.在不同服役温度下,界面组织会发生变化[18].据报道[42],CMSX-4/PtAl涂层在1200℃循环氧化、准等温氧化与等温氧化条件下的界面反应不同,随着加热时间的增加,循环和准等温加速了Al的损耗,增加了界面析出相数量. ...

... 高温合金中γ′相的定向长大被称为筏化.在涂层/高温合金界面扩散过程中,合金基体一侧也可能产生组织筏排化[56,57].PtAl涂层/CMSX-4体系在1200℃循环和等温氧化过程中均出现平行于涂层与合金基体界面的筏化[42].定向DSM11合金/NiCoCrAlYSiB涂层在无应力状态下经过室温~1100℃条件30次热冲击后即发生了明显的筏化现象[58].Alam等[59,60]研究发现,含涂层试样在1100℃保温100 h后,除基体组织粗化外,在近涂层基体中,合金组织由芯部的垂直于应力方向筏化转变为平行于应力方向筏化,这是由于涂层与基体Al、Ni元素的互扩散导致该区域晶格错配度由负转正,从而使得筏化类型由芯部的N型筏化(筏化方向垂直于应力方向)转变为界面处的P型筏化(筏化方向平行于应力方向).高温合金在高温服役条件下,若承受应力方向与筏化的方向一致,将促进位错在基体中的运动从而降低高温合金的力学性能.因此,涂层/合金界面的反常筏化现象可能对合金力学性能造成不利的影响. ...

Influence of a plasma-sprayed NiCrAlY coating on the low-cycle fatigue behaviour of a directionally solidified nickel-base superalloy

1

1998

... 涂层/高温合金在服役过程中,界面元素互扩散会导致组织演变,降低合金的力学性能[13,43,44].主要出现以下几种现象. ...

Influence of aluminide diffusion coating on the tensile properties of the Ni-base superalloy René 80

2

2008

... 涂层/高温合金在服役过程中,界面元素互扩散会导致组织演变,降低合金的力学性能[13,43,44].主要出现以下几种现象. ...

... 对于铝化物涂层,Rahmani和Nategh[44]对含/不含渗铝涂层的René 80合金进行了不同温度拉伸性能测试,结果表明在22、760和871℃时,含涂层合金的屈服强度和抗拉强度较涂覆涂层前均有明显降低,且裂纹多起源于涂层表面或互扩散层中,而在982℃时,涂层韧性提高,含涂层René 80合金屈服强度与抗拉强度与涂覆涂层前相当,断面收缩率与断后延伸率均有显著提高,裂纹多起源于互扩散区与合金基体.Liu等[61]及Parlikar等[62]研究了PtAl涂层对镍基单晶高温合金拉伸性能的影响,结果表明,带涂层试样的屈服强度和抗拉强度在室温~1100℃范围内均有所下降,而断后延伸率则未发生明显下降.在850~1100℃范围内,涂覆PtAl涂层使得合金延伸率上升20%~60%[62]. ...

Influence of recrystallization on high-temperature stress rupture property and fracture behavior of single crystal superalloy

1

2012

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

Effect of surface recrystallization on the creep rupture properties of a nickel-base single crystal superalloy

0

2010

Influence of recrystallization on the high-temperature properties of a directionally solidified Ni-base superalloy

1

2008

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

Review on inhibition methods of recrystallization of single crystal superalloys

1

2013

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

单晶高温合金再结晶的抑制方法研究进展

1

2013

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

Recrystallization in NiCoCrAlY coated DS nickel base superalloys during thermal aging

3

2007

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

... [49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

... [49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

Effect of grit blasting on the recrystallization and elemental diffusion behaviors of single crystal superalloy

1

2020

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

涂层前处理对单晶合金再结晶及元素扩散行为的影响

1

2020

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

Recrystallization on interface between NiCoCrAlYTa coating and nickel-based super-alloy

2

2009

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

... [51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

NiCoCrAlYTa涂层/镍基单晶高温合金界面再结晶

2

2009

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

... [51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

The interfacial stability of single crystal superalloy affected by the phase structure of the Ni-Al coating

1

2023

... 定向和单晶高温合金的表面再结晶是一个常见问题,普遍认为再结晶直接破坏了合金基体的微观组织形态,会降低高温合金的力学性能[45~47].单晶高温合金再结晶的抑制方法包括预回复热处理、渗碳、涂层以及去除表面变形层等,主要通过减少再结晶驱动力和增加再结晶界面能等方式控制再结晶的产生[48].与金属学上通过形核和长大消除形变和回复基体的过程不完全相同,在涂层/高温合金界面还存在扩散诱发再结晶(diffusion-induced recrystallization,DIR).界面的再结晶可以在没有塑性变形的情况下发生,涂层与高温合金的化学成分差异是DIR过程中晶界移动的驱动力[49].从表面再结晶的形核原理来看,涂覆涂层可以消除合金的自由表面,再结晶晶粒在单晶合金基体内部形核,形核的阻力增加.但研究[49~51]表明,涂层制备过程中引入的残余应力可能加速这种表面再结晶行为,再结晶的产生与涂层前的表面喷砂处理强度和涂层后的扩散处理温度密切相关.涂覆涂层前喷砂强度小于0.2 MPa时,NiCoCrAlYHf涂层可以抑制胞状再结晶的产生,但随着喷砂强度增加,涂覆涂层的再结晶尺寸增加速率要大于未涂覆涂层的合金[50].NiCoCrAlYSiB/DSM11体系中,抛光后试样在1000℃发生连续再结晶,而喷砂试样为晶界迁移提供了额外的驱动力,在再结晶前缘,发生胞状再结晶[49].在镍基单晶高温合金上涂覆NiCoCrAlYTa涂层后,经过1000和850℃真空热处理,涂层/基体界面扩散带处无再结晶形成,而在1080℃真空热处理,界面扩散带均有再结晶晶粒形成,且制备涂层前的喷砂压力的增加也会使再结晶层厚度变大[51].除此之外,涂层/高温合金界面处的再结晶形成还与涂层的相结构相关,在Ni-Al涂层/René N5体系中,再结晶优先发生在涂层γ/γʹ相的界面处,而不是Al含量更高的β/γʹ涂层界面处.通过NEB (nudged elastic band)计算结果,形核的能量势垒是由晶格参数错配和相的组成决定的,在bcc结构的晶粒下,基体再结晶的能垒更高[52]. ...

The precipitation of topologically close-packed phases in rhenium-containing superalloys

1

2001

... γ向γʹ相转变是由于涂层中Al和Cr向合金基体扩散,导致界面处Al含量增加,Mo、Re、W等难熔元素在γʹ相中的溶解度较低,导致TCP相析出.大量TCP相的存在是高温合金中令人担忧的问题.TCP相主要由难熔元素组成(即Re、W、Cr等),而难熔元素作为合金的强化元素,其含量的减少会降低γ相的固溶强化效果[53~55],并且改变γ/γʹ相晶格错配度,降低界面强化效果[54].TCP相的析出随合金成分的不同而变化,在富Re合金中TCP相析出倾向增大,René N5合金中析出μ和P相,CMSX-4合金中析出μ和σ相(涂层均为PtAl涂层)[35],在富Mo的高温合金中析出α-Mo、δ-NiMo和P相[29].TCP相的形态对于裂纹的形成倾向有很大影响,对于针状和球形的μ相,针状TCP相附近容易形成裂纹,但不易从基体脱黏,而球状的TCP相更易脱黏,但不会形成内部裂纹[54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

Role and behaviour of μ phase during deformation of a nickel-based single crystal superalloy

2

1998

... γ向γʹ相转变是由于涂层中Al和Cr向合金基体扩散,导致界面处Al含量增加,Mo、Re、W等难熔元素在γʹ相中的溶解度较低,导致TCP相析出.大量TCP相的存在是高温合金中令人担忧的问题.TCP相主要由难熔元素组成(即Re、W、Cr等),而难熔元素作为合金的强化元素,其含量的减少会降低γ相的固溶强化效果[53~55],并且改变γ/γʹ相晶格错配度,降低界面强化效果[54].TCP相的析出随合金成分的不同而变化,在富Re合金中TCP相析出倾向增大,René N5合金中析出μ和P相,CMSX-4合金中析出μ和σ相(涂层均为PtAl涂层)[35],在富Mo的高温合金中析出α-Mo、δ-NiMo和P相[29].TCP相的形态对于裂纹的形成倾向有很大影响,对于针状和球形的μ相,针状TCP相附近容易形成裂纹,但不易从基体脱黏,而球状的TCP相更易脱黏,但不会形成内部裂纹[54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

... [54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

Effect of alloying chemistry on MC carbide morphology in modified RR2072 and RR2086 SX superalloys

2

2002

... γ向γʹ相转变是由于涂层中Al和Cr向合金基体扩散,导致界面处Al含量增加,Mo、Re、W等难熔元素在γʹ相中的溶解度较低,导致TCP相析出.大量TCP相的存在是高温合金中令人担忧的问题.TCP相主要由难熔元素组成(即Re、W、Cr等),而难熔元素作为合金的强化元素,其含量的减少会降低γ相的固溶强化效果[53~55],并且改变γ/γʹ相晶格错配度,降低界面强化效果[54].TCP相的析出随合金成分的不同而变化,在富Re合金中TCP相析出倾向增大,René N5合金中析出μ和P相,CMSX-4合金中析出μ和σ相(涂层均为PtAl涂层)[35],在富Mo的高温合金中析出α-Mo、δ-NiMo和P相[29].TCP相的形态对于裂纹的形成倾向有很大影响,对于针状和球形的μ相,针状TCP相附近容易形成裂纹,但不易从基体脱黏,而球状的TCP相更易脱黏,但不会形成内部裂纹[54].板状结构的TCP相易成为裂纹源,随后沿板形成锯齿状裂纹[55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

... [55].此外,析出相的形态还可能会影响涂层中元素进入合金基体的速率.例如,在渗铝涂层与RR3000合金界面形成的σ相尺寸小,相比之下,在CMSX-4合金界面中形成的μ相尺寸更大、更宽,这使得在渗Al涂层与CMSX-4合金之间元素的扩散路径更长,界面影响区增加的速率更慢[4]. ...

Effect of an aluminide coating on precipitate rafting in superalloys

1

1996

... 高温合金中γ′相的定向长大被称为筏化.在涂层/高温合金界面扩散过程中,合金基体一侧也可能产生组织筏排化[56,57].PtAl涂层/CMSX-4体系在1200℃循环和等温氧化过程中均出现平行于涂层与合金基体界面的筏化[42].定向DSM11合金/NiCoCrAlYSiB涂层在无应力状态下经过室温~1100℃条件30次热冲击后即发生了明显的筏化现象[58].Alam等[59,60]研究发现,含涂层试样在1100℃保温100 h后,除基体组织粗化外,在近涂层基体中,合金组织由芯部的垂直于应力方向筏化转变为平行于应力方向筏化,这是由于涂层与基体Al、Ni元素的互扩散导致该区域晶格错配度由负转正,从而使得筏化类型由芯部的N型筏化(筏化方向垂直于应力方向)转变为界面处的P型筏化(筏化方向平行于应力方向).高温合金在高温服役条件下,若承受应力方向与筏化的方向一致,将促进位错在基体中的运动从而降低高温合金的力学性能.因此,涂层/合金界面的反常筏化现象可能对合金力学性能造成不利的影响. ...

Microstructure evolution of an EB-PVD NiAl coating and its underlying single crystal superalloy substrate

1

2016

... 高温合金中γ′相的定向长大被称为筏化.在涂层/高温合金界面扩散过程中,合金基体一侧也可能产生组织筏排化[56,57].PtAl涂层/CMSX-4体系在1200℃循环和等温氧化过程中均出现平行于涂层与合金基体界面的筏化[42].定向DSM11合金/NiCoCrAlYSiB涂层在无应力状态下经过室温~1100℃条件30次热冲击后即发生了明显的筏化现象[58].Alam等[59,60]研究发现,含涂层试样在1100℃保温100 h后,除基体组织粗化外,在近涂层基体中,合金组织由芯部的垂直于应力方向筏化转变为平行于应力方向筏化,这是由于涂层与基体Al、Ni元素的互扩散导致该区域晶格错配度由负转正,从而使得筏化类型由芯部的N型筏化(筏化方向垂直于应力方向)转变为界面处的P型筏化(筏化方向平行于应力方向).高温合金在高温服役条件下,若承受应力方向与筏化的方向一致,将促进位错在基体中的运动从而降低高温合金的力学性能.因此,涂层/合金界面的反常筏化现象可能对合金力学性能造成不利的影响. ...

Thermal shock cycling behavior of NiCoCrAlYSiB coatings on Ni-base superalloys: II. Microstructure evolution

1

2005

... 高温合金中γ′相的定向长大被称为筏化.在涂层/高温合金界面扩散过程中,合金基体一侧也可能产生组织筏排化[56,57].PtAl涂层/CMSX-4体系在1200℃循环和等温氧化过程中均出现平行于涂层与合金基体界面的筏化[42].定向DSM11合金/NiCoCrAlYSiB涂层在无应力状态下经过室温~1100℃条件30次热冲击后即发生了明显的筏化现象[58].Alam等[59,60]研究发现,含涂层试样在1100℃保温100 h后,除基体组织粗化外,在近涂层基体中,合金组织由芯部的垂直于应力方向筏化转变为平行于应力方向筏化,这是由于涂层与基体Al、Ni元素的互扩散导致该区域晶格错配度由负转正,从而使得筏化类型由芯部的N型筏化(筏化方向垂直于应力方向)转变为界面处的P型筏化(筏化方向平行于应力方向).高温合金在高温服役条件下,若承受应力方向与筏化的方向一致,将促进位错在基体中的运动从而降低高温合金的力学性能.因此,涂层/合金界面的反常筏化现象可能对合金力学性能造成不利的影响. ...

Effect of prior cyclic oxidation on the creep behavior of directionally solidified (DS) CM-247LC alloy

1

2012

... 高温合金中γ′相的定向长大被称为筏化.在涂层/高温合金界面扩散过程中,合金基体一侧也可能产生组织筏排化[56,57].PtAl涂层/CMSX-4体系在1200℃循环和等温氧化过程中均出现平行于涂层与合金基体界面的筏化[42].定向DSM11合金/NiCoCrAlYSiB涂层在无应力状态下经过室温~1100℃条件30次热冲击后即发生了明显的筏化现象[58].Alam等[59,60]研究发现,含涂层试样在1100℃保温100 h后,除基体组织粗化外,在近涂层基体中,合金组织由芯部的垂直于应力方向筏化转变为平行于应力方向筏化,这是由于涂层与基体Al、Ni元素的互扩散导致该区域晶格错配度由负转正,从而使得筏化类型由芯部的N型筏化(筏化方向垂直于应力方向)转变为界面处的P型筏化(筏化方向平行于应力方向).高温合金在高温服役条件下,若承受应力方向与筏化的方向一致,将促进位错在基体中的运动从而降低高温合金的力学性能.因此,涂层/合金界面的反常筏化现象可能对合金力学性能造成不利的影响. ...

Effect of cyclic oxidation exposure on tensile properties of a Pt-aluminide bond-coated Ni-base superalloy

1

2011

... 高温合金中γ′相的定向长大被称为筏化.在涂层/高温合金界面扩散过程中,合金基体一侧也可能产生组织筏排化[56,57].PtAl涂层/CMSX-4体系在1200℃循环和等温氧化过程中均出现平行于涂层与合金基体界面的筏化[42].定向DSM11合金/NiCoCrAlYSiB涂层在无应力状态下经过室温~1100℃条件30次热冲击后即发生了明显的筏化现象[58].Alam等[59,60]研究发现,含涂层试样在1100℃保温100 h后,除基体组织粗化外,在近涂层基体中,合金组织由芯部的垂直于应力方向筏化转变为平行于应力方向筏化,这是由于涂层与基体Al、Ni元素的互扩散导致该区域晶格错配度由负转正,从而使得筏化类型由芯部的N型筏化(筏化方向垂直于应力方向)转变为界面处的P型筏化(筏化方向平行于应力方向).高温合金在高温服役条件下,若承受应力方向与筏化的方向一致,将促进位错在基体中的运动从而降低高温合金的力学性能.因此,涂层/合金界面的反常筏化现象可能对合金力学性能造成不利的影响. ...

Investigation on the tensile properties of PtAl and PtReAl coated Ni3Al-based single crystal superalloy

1

2023

... 对于铝化物涂层,Rahmani和Nategh[44]对含/不含渗铝涂层的René 80合金进行了不同温度拉伸性能测试,结果表明在22、760和871℃时,含涂层合金的屈服强度和抗拉强度较涂覆涂层前均有明显降低,且裂纹多起源于涂层表面或互扩散层中,而在982℃时,涂层韧性提高,含涂层René 80合金屈服强度与抗拉强度与涂覆涂层前相当,断面收缩率与断后延伸率均有显著提高,裂纹多起源于互扩散区与合金基体.Liu等[61]及Parlikar等[62]研究了PtAl涂层对镍基单晶高温合金拉伸性能的影响,结果表明,带涂层试样的屈服强度和抗拉强度在室温~1100℃范围内均有所下降,而断后延伸率则未发生明显下降.在850~1100℃范围内,涂覆PtAl涂层使得合金延伸率上升20%~60%[62]. ...

Effect of Pt–aluminide bond coat on tensile and creep behavior of a nickel-base single crystal superalloy

3

2015

... 对于铝化物涂层,Rahmani和Nategh[44]对含/不含渗铝涂层的René 80合金进行了不同温度拉伸性能测试,结果表明在22、760和871℃时,含涂层合金的屈服强度和抗拉强度较涂覆涂层前均有明显降低,且裂纹多起源于涂层表面或互扩散层中,而在982℃时,涂层韧性提高,含涂层René 80合金屈服强度与抗拉强度与涂覆涂层前相当,断面收缩率与断后延伸率均有显著提高,裂纹多起源于互扩散区与合金基体.Liu等[61]及Parlikar等[62]研究了PtAl涂层对镍基单晶高温合金拉伸性能的影响,结果表明,带涂层试样的屈服强度和抗拉强度在室温~1100℃范围内均有所下降,而断后延伸率则未发生明显下降.在850~1100℃范围内,涂覆PtAl涂层使得合金延伸率上升20%~60%[62]. ...

... [62]. ...

... 含涂层合金的持久/蠕变性能相较于拉伸性能,由于持久/蠕变实验时间较长,涂层与合金基体的互扩散更充分,涂层对合金持久/蠕变性能的影响较拉伸性能更强烈.Parlikar等[62]对含PtAl涂层镍基单晶高温合金的蠕变性能进行了研究,结果表明,在850~1100℃范围内,含涂层试样的蠕变寿命较裸合金下降7%~23%,并伴随着10%~20%的断裂延伸率下降,涂层/合金扩散导致的基体组织退化是造成力学性能下降的主要原因.Itoh等[70]则指出涂覆CoCrAlY、NiCoCrAlY和NiCrAlY 3种MCrAlY涂层的IN738LC、CM247LC与CMSX-2合金高温蠕变性能与涂覆涂层前相当.Latief等[3,71]还发现由于界面TCP相与基体存在特殊取向关系,使得界面TCP相的穿透深度和排列方向与板状蠕变试样的侧面取向有关.其研究表明,主应力方向均为<001>的试样侧面取向由{100}变为{110}后,TCP相的穿透深度增加,且侧面取向为{100}的试样蠕变寿命更长,另外,其研究还指出样品IDZ的显微硬度相较于涂层和合金基体大幅度升高,其中富集的硬脆相很可能作为裂纹源降低合金的持久/蠕变性能. ...

Influence of protective coatings on the mechanical properties of CMSX-2 and Cotac 784

4

1987

... 通常认为MCrAlY涂层韧性较好,其对合金的拉伸性能尤其是室温拉伸性能影响较小.Veys和Mevrel[63]对比了涂覆铝化物涂层与NiCoCrAlYTa涂层的CMSX-2高温合金在不同温度下的拉伸性能,结果表明,涂覆铝化物涂层与NiCoCrAlYTa涂层的合金室温抗拉强度分别下降9.3%和7.4%,且涂覆NiCoCrAlYTa涂层的合金室温延伸率与未涂覆涂层样品一致(均为13.0%),而含渗铝涂层合金室温延伸率仅为0.8%.在850℃以上温度,含2种涂层合金均展现出较好的抗拉强度与延伸率.吴小梅等[64]在DZ125合金上制备了NiCrAlYSi包覆涂层,其900℃测试结果表明该涂层未显著降低合金拉伸性能.Xiao等[65]对涂覆NiCoCrAlYHf涂层的IC6A单晶合金拉伸性能研究表明,该涂层对IC6A单晶合金的室温拉伸性能无明显影响. ...

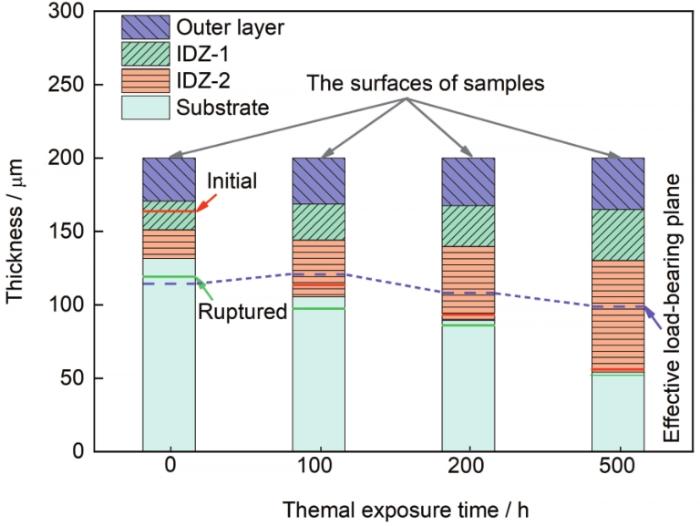

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

... [63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

... 对于高周疲劳性能,疲劳裂纹易在涂层/合金界面缺陷(如孔洞或涂层预处理残留Al2O3砂粒)处产生.因此无论铝化物涂层还是MCrAlY涂层,870℃下含涂层合金的高周疲劳性能较涂覆涂层前均有明显下降[63].田贺等[78]研究指出,虽然含涂层DD6合金在900℃高周疲劳实验中,裂纹首先在涂层中萌生,但是由于高温氧化,涂层裂纹在向基体扩展10~30 μm后即发生钝化,涂层对DD6合金900℃高周疲劳性能的不利影响较小.在低周疲劳性能方面,涂层的影响同样受温度影响显著,Totemeier和King[79]指出在600℃时,涂层的脆性开裂显著降低了合金的低周疲劳寿命;在800℃时,涂层低周疲劳寿命则与应变幅有关:当应变幅小于1.2%时,涂层裂纹被氧化钝化,疲劳裂纹源于合金内,涂层提升了合金低周疲劳寿命,但是当应变幅大于1.2%时,涂层裂纹快速向基体扩展,显著降低了合金低周疲劳性能;温度为1000℃时,涂层对合金低周疲劳性能几乎无影响,含/不含涂层合金疲劳裂纹均起源于样品表面.Liu等[80]研究指出,含涂层合金低周疲劳性能存在临界应力值,当应力大于临界应力时,涂层加速表面裂纹萌生,而当应力小于临界应力时,涂层能够起到良好的抗氧化作用,阻碍合金表面由于氧化导致的裂纹萌生. ...

Effect of NiCrAlYSi coating on mechanical properties of DZ125 alloy

1

2009

... 通常认为MCrAlY涂层韧性较好,其对合金的拉伸性能尤其是室温拉伸性能影响较小.Veys和Mevrel[63]对比了涂覆铝化物涂层与NiCoCrAlYTa涂层的CMSX-2高温合金在不同温度下的拉伸性能,结果表明,涂覆铝化物涂层与NiCoCrAlYTa涂层的合金室温抗拉强度分别下降9.3%和7.4%,且涂覆NiCoCrAlYTa涂层的合金室温延伸率与未涂覆涂层样品一致(均为13.0%),而含渗铝涂层合金室温延伸率仅为0.8%.在850℃以上温度,含2种涂层合金均展现出较好的抗拉强度与延伸率.吴小梅等[64]在DZ125合金上制备了NiCrAlYSi包覆涂层,其900℃测试结果表明该涂层未显著降低合金拉伸性能.Xiao等[65]对涂覆NiCoCrAlYHf涂层的IC6A单晶合金拉伸性能研究表明,该涂层对IC6A单晶合金的室温拉伸性能无明显影响. ...

NiCrAlYSi涂层对DZ125合金力学性能的影响

1

2009

... 通常认为MCrAlY涂层韧性较好,其对合金的拉伸性能尤其是室温拉伸性能影响较小.Veys和Mevrel[63]对比了涂覆铝化物涂层与NiCoCrAlYTa涂层的CMSX-2高温合金在不同温度下的拉伸性能,结果表明,涂覆铝化物涂层与NiCoCrAlYTa涂层的合金室温抗拉强度分别下降9.3%和7.4%,且涂覆NiCoCrAlYTa涂层的合金室温延伸率与未涂覆涂层样品一致(均为13.0%),而含渗铝涂层合金室温延伸率仅为0.8%.在850℃以上温度,含2种涂层合金均展现出较好的抗拉强度与延伸率.吴小梅等[64]在DZ125合金上制备了NiCrAlYSi包覆涂层,其900℃测试结果表明该涂层未显著降低合金拉伸性能.Xiao等[65]对涂覆NiCoCrAlYHf涂层的IC6A单晶合金拉伸性能研究表明,该涂层对IC6A单晶合金的室温拉伸性能无明显影响. ...

Effect of NiCoCrAlYHf overlay coating on performance of Ni3Al-based alloy IC6A

1

2006

... 通常认为MCrAlY涂层韧性较好,其对合金的拉伸性能尤其是室温拉伸性能影响较小.Veys和Mevrel[63]对比了涂覆铝化物涂层与NiCoCrAlYTa涂层的CMSX-2高温合金在不同温度下的拉伸性能,结果表明,涂覆铝化物涂层与NiCoCrAlYTa涂层的合金室温抗拉强度分别下降9.3%和7.4%,且涂覆NiCoCrAlYTa涂层的合金室温延伸率与未涂覆涂层样品一致(均为13.0%),而含渗铝涂层合金室温延伸率仅为0.8%.在850℃以上温度,含2种涂层合金均展现出较好的抗拉强度与延伸率.吴小梅等[64]在DZ125合金上制备了NiCrAlYSi包覆涂层,其900℃测试结果表明该涂层未显著降低合金拉伸性能.Xiao等[65]对涂覆NiCoCrAlYHf涂层的IC6A单晶合金拉伸性能研究表明,该涂层对IC6A单晶合金的室温拉伸性能无明显影响. ...

Effect of interdiffusion on mechanical and thermal expansion properties at high temperature of a MCrAlY coated Ni-based superalloy

1

2016

... 涂层对合金拉伸性能的影响受涂层/合金体系、测试温度、涂层制备工艺等多方面影响.通常认为涂层高温抗氧化作用可以减少合金由表面氧化物处萌生的裂纹,但是涂层与互扩散层的多晶结构在高温下不具有承载能力,自身易成为拉伸断裂的裂纹源[66].研究[67,68]结果表明,由于涂层种类及测试温度的不同,涂层的韧性成为其影响合金拉伸性能的关键.MCrAlY涂层与铝化物涂层的韧脆转变温度范围通常在600~800℃[67,68],Texier等[67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

High temperature tensile properties of β-γ-γ'-MCrAlY and β-Ni(Al,Pt) bond-coatings and interdiffusion zone with Ni-based single crystal superalloys

3

2018

... 涂层对合金拉伸性能的影响受涂层/合金体系、测试温度、涂层制备工艺等多方面影响.通常认为涂层高温抗氧化作用可以减少合金由表面氧化物处萌生的裂纹,但是涂层与互扩散层的多晶结构在高温下不具有承载能力,自身易成为拉伸断裂的裂纹源[66].研究[67,68]结果表明,由于涂层种类及测试温度的不同,涂层的韧性成为其影响合金拉伸性能的关键.MCrAlY涂层与铝化物涂层的韧脆转变温度范围通常在600~800℃[67,68],Texier等[67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

... [67,68],Texier等[67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

... [67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

Evaluation of ductile-brittle transition temperature (DBTT) of aluminide bond coats by micro-tensile test method

2

2010

... 涂层对合金拉伸性能的影响受涂层/合金体系、测试温度、涂层制备工艺等多方面影响.通常认为涂层高温抗氧化作用可以减少合金由表面氧化物处萌生的裂纹,但是涂层与互扩散层的多晶结构在高温下不具有承载能力,自身易成为拉伸断裂的裂纹源[66].研究[67,68]结果表明,由于涂层种类及测试温度的不同,涂层的韧性成为其影响合金拉伸性能的关键.MCrAlY涂层与铝化物涂层的韧脆转变温度范围通常在600~800℃[67,68],Texier等[67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

... ,68],Texier等[67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

Oxidation and concomitant effects on the microstructure and high temperature tensile properties of a DS Ni-base superalloy applied with different thicknesses of Pt-aluminide (PtAl) bond coat

1

2019

... 涂层对合金拉伸性能的影响受涂层/合金体系、测试温度、涂层制备工艺等多方面影响.通常认为涂层高温抗氧化作用可以减少合金由表面氧化物处萌生的裂纹,但是涂层与互扩散层的多晶结构在高温下不具有承载能力,自身易成为拉伸断裂的裂纹源[66].研究[67,68]结果表明,由于涂层种类及测试温度的不同,涂层的韧性成为其影响合金拉伸性能的关键.MCrAlY涂层与铝化物涂层的韧脆转变温度范围通常在600~800℃[67,68],Texier等[67]切取NiCoCrAlYTa与PtAl涂层进行显微拉伸,结果表明PtAl涂层不同温度的抗拉强度均优于NiCoCrAlYTa,但是其在750℃以下的延伸率明显低于NiCoCrAlYTa涂层,而在800~1000℃范围内,PtAl涂层的延伸率大于NiCoCrAlYTa涂层.该结果进一步解释了不同涂层在不同温度下对高温合金拉伸性能造成的不同影响.此外,涂层制备工艺热过程会影响涂层和合金的组织,从而对合金拉伸性能产生影响.Parlikar等[69]在一种镍基高温合金上通过改变渗铝温度制备了2种PtAl涂层,结果表明600℃渗铝的样品拉伸性能优于850℃渗铝的样品,其原因是渗铝温度升高导致涂层厚度增加,基体承载面积减少. ...

Influence of high-temperature protective coatings on the mechanical properties of nickel-based superalloys

1

1999

... 含涂层合金的持久/蠕变性能相较于拉伸性能,由于持久/蠕变实验时间较长,涂层与合金基体的互扩散更充分,涂层对合金持久/蠕变性能的影响较拉伸性能更强烈.Parlikar等[62]对含PtAl涂层镍基单晶高温合金的蠕变性能进行了研究,结果表明,在850~1100℃范围内,含涂层试样的蠕变寿命较裸合金下降7%~23%,并伴随着10%~20%的断裂延伸率下降,涂层/合金扩散导致的基体组织退化是造成力学性能下降的主要原因.Itoh等[70]则指出涂覆CoCrAlY、NiCoCrAlY和NiCrAlY 3种MCrAlY涂层的IN738LC、CM247LC与CMSX-2合金高温蠕变性能与涂覆涂层前相当.Latief等[3,71]还发现由于界面TCP相与基体存在特殊取向关系,使得界面TCP相的穿透深度和排列方向与板状蠕变试样的侧面取向有关.其研究表明,主应力方向均为<001>的试样侧面取向由{100}变为{110}后,TCP相的穿透深度增加,且侧面取向为{100}的试样蠕变寿命更长,另外,其研究还指出样品IDZ的显微硬度相较于涂层和合金基体大幅度升高,其中富集的硬脆相很可能作为裂纹源降低合金的持久/蠕变性能. ...

Anisotropic creep behavior of aluminized Ni-based single crystal superalloy TMS-75

1

2013

... 含涂层合金的持久/蠕变性能相较于拉伸性能,由于持久/蠕变实验时间较长,涂层与合金基体的互扩散更充分,涂层对合金持久/蠕变性能的影响较拉伸性能更强烈.Parlikar等[62]对含PtAl涂层镍基单晶高温合金的蠕变性能进行了研究,结果表明,在850~1100℃范围内,含涂层试样的蠕变寿命较裸合金下降7%~23%,并伴随着10%~20%的断裂延伸率下降,涂层/合金扩散导致的基体组织退化是造成力学性能下降的主要原因.Itoh等[70]则指出涂覆CoCrAlY、NiCoCrAlY和NiCrAlY 3种MCrAlY涂层的IN738LC、CM247LC与CMSX-2合金高温蠕变性能与涂覆涂层前相当.Latief等[3,71]还发现由于界面TCP相与基体存在特殊取向关系,使得界面TCP相的穿透深度和排列方向与板状蠕变试样的侧面取向有关.其研究表明,主应力方向均为<001>的试样侧面取向由{100}变为{110}后,TCP相的穿透深度增加,且侧面取向为{100}的试样蠕变寿命更长,另外,其研究还指出样品IDZ的显微硬度相较于涂层和合金基体大幅度升高,其中富集的硬脆相很可能作为裂纹源降低合金的持久/蠕变性能. ...

A view of compatible heat-resistant alloy and coating systems at high-temperatures

2

2009

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

... [72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

Coating-assisted deterioration mechanism of creep resistance at a nickel-based single-crystal superalloy

2

2021

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

... [73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

First creep results on thin-walled single-crystal superalloys

2

2009

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

... [74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

Thickness influence on creep properties for Ni-based superalloy M247LC SX

1

2012

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

Coating-related deterioration mechanism of creep performance at a thermal exposed single crystal Ni-base superalloy

1

2022

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

1

1929

... 此外,涂层对合金持久/蠕变性能的影响还受到合金种类[63,72]、温度/应力[73]、样品厚度[74]等多方面影响.Narita[72]发现,含更多难熔元素的高代次单晶合金在1100℃、137 MPa蠕变过程中,界面难熔元素析出严重,持久性能受涂层负面影响更大,其中第四代单晶高温合金TMS-138在涂覆PtAl涂层后寿命仅为涂覆前的14.2%;Veys和Mevrel[63]指出涂覆NiCoCrAlYTa的CMSX-2合金在850~1100℃的蠕变性能与涂覆涂层前相当,但是基体合金为Cotac 784时,涂覆涂层后合金持久寿命下降20%~50%,这是由于不同涂层/合金界面反应不同导致的;Liu等[73]研究表明,涂层的韧脆转变同样在持久/蠕变中起作用,在低温高应力条件下,PtAl涂层韧性较差容易开裂,且高应力下表面裂纹造成的应力集中更强,会导致合金蠕变性能大幅下降,而高温低应力下,PtAl涂层韧性提高,裂纹在高温下能够氧化“自愈合”,涂层对合金蠕变性能负面效果较小;Hüttner等[74]在René N5薄样品上制备渗铝涂层后发现,合金蠕变性能的下降更为突出,0.2 mm厚样品在980℃、230 MPa的寿命不足1 h.Brunner等[75]将样品厚度引起的蠕变性能变化归结于基体承载区域应力的升高,制备同样厚度涂层,薄样品基体承载面积减少的比例更高.此外,如图1所示,Liu等[76]通过Norton方程[77]计算合金等效承载面发现(图1中虚线所示),涂层在保温一定时间后,互扩散层能够提供一定的承载能力. ...

Effect of thermal barrier coatings on high cycle fatigue properties of DD6 single crystal superalloy

1

2019

... 对于高周疲劳性能,疲劳裂纹易在涂层/合金界面缺陷(如孔洞或涂层预处理残留Al2O3砂粒)处产生.因此无论铝化物涂层还是MCrAlY涂层,870℃下含涂层合金的高周疲劳性能较涂覆涂层前均有明显下降[63].田贺等[78]研究指出,虽然含涂层DD6合金在900℃高周疲劳实验中,裂纹首先在涂层中萌生,但是由于高温氧化,涂层裂纹在向基体扩展10~30 μm后即发生钝化,涂层对DD6合金900℃高周疲劳性能的不利影响较小.在低周疲劳性能方面,涂层的影响同样受温度影响显著,Totemeier和King[79]指出在600℃时,涂层的脆性开裂显著降低了合金的低周疲劳寿命;在800℃时,涂层低周疲劳寿命则与应变幅有关:当应变幅小于1.2%时,涂层裂纹被氧化钝化,疲劳裂纹源于合金内,涂层提升了合金低周疲劳寿命,但是当应变幅大于1.2%时,涂层裂纹快速向基体扩展,显著降低了合金低周疲劳性能;温度为1000℃时,涂层对合金低周疲劳性能几乎无影响,含/不含涂层合金疲劳裂纹均起源于样品表面.Liu等[80]研究指出,含涂层合金低周疲劳性能存在临界应力值,当应力大于临界应力时,涂层加速表面裂纹萌生,而当应力小于临界应力时,涂层能够起到良好的抗氧化作用,阻碍合金表面由于氧化导致的裂纹萌生. ...

热障涂层对DD6单晶高温合金高周疲劳性能的影响

1

2019

... 对于高周疲劳性能,疲劳裂纹易在涂层/合金界面缺陷(如孔洞或涂层预处理残留Al2O3砂粒)处产生.因此无论铝化物涂层还是MCrAlY涂层,870℃下含涂层合金的高周疲劳性能较涂覆涂层前均有明显下降[63].田贺等[78]研究指出,虽然含涂层DD6合金在900℃高周疲劳实验中,裂纹首先在涂层中萌生,但是由于高温氧化,涂层裂纹在向基体扩展10~30 μm后即发生钝化,涂层对DD6合金900℃高周疲劳性能的不利影响较小.在低周疲劳性能方面,涂层的影响同样受温度影响显著,Totemeier和King[79]指出在600℃时,涂层的脆性开裂显著降低了合金的低周疲劳寿命;在800℃时,涂层低周疲劳寿命则与应变幅有关:当应变幅小于1.2%时,涂层裂纹被氧化钝化,疲劳裂纹源于合金内,涂层提升了合金低周疲劳寿命,但是当应变幅大于1.2%时,涂层裂纹快速向基体扩展,显著降低了合金低周疲劳性能;温度为1000℃时,涂层对合金低周疲劳性能几乎无影响,含/不含涂层合金疲劳裂纹均起源于样品表面.Liu等[80]研究指出,含涂层合金低周疲劳性能存在临界应力值,当应力大于临界应力时,涂层加速表面裂纹萌生,而当应力小于临界应力时,涂层能够起到良好的抗氧化作用,阻碍合金表面由于氧化导致的裂纹萌生. ...

Isothermal fatigue of an aluminide-coated single-crystal superalloy: Part I

1

1996

... 对于高周疲劳性能,疲劳裂纹易在涂层/合金界面缺陷(如孔洞或涂层预处理残留Al2O3砂粒)处产生.因此无论铝化物涂层还是MCrAlY涂层,870℃下含涂层合金的高周疲劳性能较涂覆涂层前均有明显下降[63].田贺等[78]研究指出,虽然含涂层DD6合金在900℃高周疲劳实验中,裂纹首先在涂层中萌生,但是由于高温氧化,涂层裂纹在向基体扩展10~30 μm后即发生钝化,涂层对DD6合金900℃高周疲劳性能的不利影响较小.在低周疲劳性能方面,涂层的影响同样受温度影响显著,Totemeier和King[79]指出在600℃时,涂层的脆性开裂显著降低了合金的低周疲劳寿命;在800℃时,涂层低周疲劳寿命则与应变幅有关:当应变幅小于1.2%时,涂层裂纹被氧化钝化,疲劳裂纹源于合金内,涂层提升了合金低周疲劳寿命,但是当应变幅大于1.2%时,涂层裂纹快速向基体扩展,显著降低了合金低周疲劳性能;温度为1000℃时,涂层对合金低周疲劳性能几乎无影响,含/不含涂层合金疲劳裂纹均起源于样品表面.Liu等[80]研究指出,含涂层合金低周疲劳性能存在临界应力值,当应力大于临界应力时,涂层加速表面裂纹萌生,而当应力小于临界应力时,涂层能够起到良好的抗氧化作用,阻碍合金表面由于氧化导致的裂纹萌生. ...

Low-cycle fatigue of MCrAlY-coated superalloys: A fracture mechanics-based analysis

1

2021

... 对于高周疲劳性能,疲劳裂纹易在涂层/合金界面缺陷(如孔洞或涂层预处理残留Al2O3砂粒)处产生.因此无论铝化物涂层还是MCrAlY涂层,870℃下含涂层合金的高周疲劳性能较涂覆涂层前均有明显下降[63].田贺等[78]研究指出,虽然含涂层DD6合金在900℃高周疲劳实验中,裂纹首先在涂层中萌生,但是由于高温氧化,涂层裂纹在向基体扩展10~30 μm后即发生钝化,涂层对DD6合金900℃高周疲劳性能的不利影响较小.在低周疲劳性能方面,涂层的影响同样受温度影响显著,Totemeier和King[79]指出在600℃时,涂层的脆性开裂显著降低了合金的低周疲劳寿命;在800℃时,涂层低周疲劳寿命则与应变幅有关:当应变幅小于1.2%时,涂层裂纹被氧化钝化,疲劳裂纹源于合金内,涂层提升了合金低周疲劳寿命,但是当应变幅大于1.2%时,涂层裂纹快速向基体扩展,显著降低了合金低周疲劳性能;温度为1000℃时,涂层对合金低周疲劳性能几乎无影响,含/不含涂层合金疲劳裂纹均起源于样品表面.Liu等[80]研究指出,含涂层合金低周疲劳性能存在临界应力值,当应力大于临界应力时,涂层加速表面裂纹萌生,而当应力小于临界应力时,涂层能够起到良好的抗氧化作用,阻碍合金表面由于氧化导致的裂纹萌生. ...

Tailoring coating composition for the associated microstructural stability of a single-crystal superalloy: An experimental and simulation study

1

2023

... 由于MCrAlY涂层成分范围较宽,涂层中Al、Cr等元素化学势受涂层成分影响较大,因此合理设计涂层成分组织能够有效改善涂层/合金界面元素互扩散行为,Geng等[81]通过实验结合热力学计算,对某单晶高温合金涂层成分进行了设计,结果表明涂层中Cr含量≤ 20%、Al含量在8%~10%之间时,涂层/合金界面组织稳定性良好.此外,在NiCoCrAlYSi涂层中添加Ta元素,能有效降低界面IDZ厚度[18].对于铝化物涂层,其制备态主要组成相通常为β-NiAl相,由于Al含量较高,在获得优秀的抗氧化性能的同时,还会与基体发生严重的互扩散.He等[82,83]提出可以通过降低涂层中Al含量,使得涂层形成β + γ'双相结构,提升涂层韧性的同时,降低涂层/合金间元素互扩散,并通过活性元素添加使得该双相涂层在1100℃下获得优异的抗氧化性能.Liu等[29]也指出,β + γ'双相涂层/高温合金界面易形成以L12有序结构Ni3Al为基体的互扩散层,能有效降低涂层/合金界面元素互扩散行为. ...

Synergistic effect of reactive element co-doping in two-phase (γ' + β) Ni-Al alloys

1

2017

... 由于MCrAlY涂层成分范围较宽,涂层中Al、Cr等元素化学势受涂层成分影响较大,因此合理设计涂层成分组织能够有效改善涂层/合金界面元素互扩散行为,Geng等[81]通过实验结合热力学计算,对某单晶高温合金涂层成分进行了设计,结果表明涂层中Cr含量≤ 20%、Al含量在8%~10%之间时,涂层/合金界面组织稳定性良好.此外,在NiCoCrAlYSi涂层中添加Ta元素,能有效降低界面IDZ厚度[18].对于铝化物涂层,其制备态主要组成相通常为β-NiAl相,由于Al含量较高,在获得优秀的抗氧化性能的同时,还会与基体发生严重的互扩散.He等[82,83]提出可以通过降低涂层中Al含量,使得涂层形成β + γ'双相结构,提升涂层韧性的同时,降低涂层/合金间元素互扩散,并通过活性元素添加使得该双相涂层在1100℃下获得优异的抗氧化性能.Liu等[29]也指出,β + γ'双相涂层/高温合金界面易形成以L12有序结构Ni3Al为基体的互扩散层,能有效降低涂层/合金界面元素互扩散行为. ...

The role of Dy and Hf doping on oxidation behavior of two-phase (γ′ + β) Ni-Al alloys

1

2015

... 由于MCrAlY涂层成分范围较宽,涂层中Al、Cr等元素化学势受涂层成分影响较大,因此合理设计涂层成分组织能够有效改善涂层/合金界面元素互扩散行为,Geng等[81]通过实验结合热力学计算,对某单晶高温合金涂层成分进行了设计,结果表明涂层中Cr含量≤ 20%、Al含量在8%~10%之间时,涂层/合金界面组织稳定性良好.此外,在NiCoCrAlYSi涂层中添加Ta元素,能有效降低界面IDZ厚度[18].对于铝化物涂层,其制备态主要组成相通常为β-NiAl相,由于Al含量较高,在获得优秀的抗氧化性能的同时,还会与基体发生严重的互扩散.He等[82,83]提出可以通过降低涂层中Al含量,使得涂层形成β + γ'双相结构,提升涂层韧性的同时,降低涂层/合金间元素互扩散,并通过活性元素添加使得该双相涂层在1100℃下获得优异的抗氧化性能.Liu等[29]也指出,β + γ'双相涂层/高温合金界面易形成以L12有序结构Ni3Al为基体的互扩散层,能有效降低涂层/合金界面元素互扩散行为. ...

Ion-plated Al-O-N and Cr-O-N films on Ni-base superalloys as diffusion barriers

1

2005

... 由于金属氧化物熔点极高,在高温合金使用温度范围内元素在其中扩散速率较慢,因此常被用作阻扩散层.Wang等[84]通过真空离子镀在NiCoCrAlY涂层/DSM11镍基高温合金界面沉积Al-O-N与Cr-O-N层,在高温服役过程中原位生成Al2O3,能够有效阻碍涂层/合金界面元素扩散,保持界面相稳定.Guo等[85]在NiCrAlY涂层/René N5合金界面沉积约5 μm氧化钇稳定的氧化锆(YSZ),该涂层结构在高温服役过程中会在YSZ/NiCrAlY与YSZ/René N5界面原位生成Al2O3阻扩散层,有效降低了1100℃下界面元素互扩散速率.Guo等[86]通过在电子束物理气相沉积(EB-PVD) NiAl涂层前通入少量O2,成功在涂层/合金界面形成了弥散分布的纳米氧化物层,这些纳米氧化物主要分布在涂层晶界处,有效阻碍了元素的晶界扩散.此外,金属氮化物也常被用做扩散阻挡层[87]. ...

Yttria partially stabilised zirconia as diffusion barrier between NiCrAlY and Ni-base single crystal René N5 superalloy

1

2015

... 由于金属氧化物熔点极高,在高温合金使用温度范围内元素在其中扩散速率较慢,因此常被用作阻扩散层.Wang等[84]通过真空离子镀在NiCoCrAlY涂层/DSM11镍基高温合金界面沉积Al-O-N与Cr-O-N层,在高温服役过程中原位生成Al2O3,能够有效阻碍涂层/合金界面元素扩散,保持界面相稳定.Guo等[85]在NiCrAlY涂层/René N5合金界面沉积约5 μm氧化钇稳定的氧化锆(YSZ),该涂层结构在高温服役过程中会在YSZ/NiCrAlY与YSZ/René N5界面原位生成Al2O3阻扩散层,有效降低了1100℃下界面元素互扩散速率.Guo等[86]通过在电子束物理气相沉积(EB-PVD) NiAl涂层前通入少量O2,成功在涂层/合金界面形成了弥散分布的纳米氧化物层,这些纳米氧化物主要分布在涂层晶界处,有效阻碍了元素的晶界扩散.此外,金属氮化物也常被用做扩散阻挡层[87]. ...

Improved cyclic oxidation resistance of electron beam physical vapor deposited nano-oxide dispersed β-NiAl coatings for Hf-containing superalloy

1

2010

... 由于金属氧化物熔点极高,在高温合金使用温度范围内元素在其中扩散速率较慢,因此常被用作阻扩散层.Wang等[84]通过真空离子镀在NiCoCrAlY涂层/DSM11镍基高温合金界面沉积Al-O-N与Cr-O-N层,在高温服役过程中原位生成Al2O3,能够有效阻碍涂层/合金界面元素扩散,保持界面相稳定.Guo等[85]在NiCrAlY涂层/René N5合金界面沉积约5 μm氧化钇稳定的氧化锆(YSZ),该涂层结构在高温服役过程中会在YSZ/NiCrAlY与YSZ/René N5界面原位生成Al2O3阻扩散层,有效降低了1100℃下界面元素互扩散速率.Guo等[86]通过在电子束物理气相沉积(EB-PVD) NiAl涂层前通入少量O2,成功在涂层/合金界面形成了弥散分布的纳米氧化物层,这些纳米氧化物主要分布在涂层晶界处,有效阻碍了元素的晶界扩散.此外,金属氮化物也常被用做扩散阻挡层[87]. ...

Effective of Ta, Ti and TiN barriers on diffusion and oxidation kinetics of sputtered CoCrAlY coatings

1

1992

... 由于金属氧化物熔点极高,在高温合金使用温度范围内元素在其中扩散速率较慢,因此常被用作阻扩散层.Wang等[84]通过真空离子镀在NiCoCrAlY涂层/DSM11镍基高温合金界面沉积Al-O-N与Cr-O-N层,在高温服役过程中原位生成Al2O3,能够有效阻碍涂层/合金界面元素扩散,保持界面相稳定.Guo等[85]在NiCrAlY涂层/René N5合金界面沉积约5 μm氧化钇稳定的氧化锆(YSZ),该涂层结构在高温服役过程中会在YSZ/NiCrAlY与YSZ/René N5界面原位生成Al2O3阻扩散层,有效降低了1100℃下界面元素互扩散速率.Guo等[86]通过在电子束物理气相沉积(EB-PVD) NiAl涂层前通入少量O2,成功在涂层/合金界面形成了弥散分布的纳米氧化物层,这些纳米氧化物主要分布在涂层晶界处,有效阻碍了元素的晶界扩散.此外,金属氮化物也常被用做扩散阻挡层[87]. ...

Development of Re-based diffusion barrier coatings on nickel based superalloys

2

2005

... 除了在界面沉积或原位生成氧化物外,在界面形成连续的TCP相也能够有效降低界面元素互扩散速率.Narita等[88]基于Ni-Cr-Re三元相图,发现由Re-Cr-Ni形成的σ相熔点(2635 K)比Al2O3熔点(2323 K)高312 K,这表明在高温合金使用温度下,Re-Cr-Ni界面层能够起到优异的阻扩散效果.Narita等[88]在TSM-82+合金/NiAl涂层界面制备的Re-Cr-Ni阻扩散层能够有效阻碍涂层中Al的内扩散与合金中元素的外扩散.Li等[89]在某富Mo单晶合金与PtAl涂层界面沉积Ni-Re层,在界面形成了富Mo的σ相,同样起到了阻碍界面元素互扩散的作用.除此之外,研究者们也报道了含其他合金元素的界面TCP相扩散障,例如Ir-Ta扩散障[90,91]、Ni-Hf扩散障[92]等. ...

... [88]在TSM-82+合金/NiAl涂层界面制备的Re-Cr-Ni阻扩散层能够有效阻碍涂层中Al的内扩散与合金中元素的外扩散.Li等[89]在某富Mo单晶合金与PtAl涂层界面沉积Ni-Re层,在界面形成了富Mo的σ相,同样起到了阻碍界面元素互扩散的作用.除此之外,研究者们也报道了含其他合金元素的界面TCP相扩散障,例如Ir-Ta扩散障[90,91]、Ni-Hf扩散障[92]等. ...

The role of Re in improving the oxidation-resistance of a Re modified PtAl coating on Mo-rich single crystal superalloy

1

2020

... 除了在界面沉积或原位生成氧化物外,在界面形成连续的TCP相也能够有效降低界面元素互扩散速率.Narita等[88]基于Ni-Cr-Re三元相图,发现由Re-Cr-Ni形成的σ相熔点(2635 K)比Al2O3熔点(2323 K)高312 K,这表明在高温合金使用温度下,Re-Cr-Ni界面层能够起到优异的阻扩散效果.Narita等[88]在TSM-82+合金/NiAl涂层界面制备的Re-Cr-Ni阻扩散层能够有效阻碍涂层中Al的内扩散与合金中元素的外扩散.Li等[89]在某富Mo单晶合金与PtAl涂层界面沉积Ni-Re层,在界面形成了富Mo的σ相,同样起到了阻碍界面元素互扩散的作用.除此之外,研究者们也报道了含其他合金元素的界面TCP相扩散障,例如Ir-Ta扩散障[90,91]、Ni-Hf扩散障[92]等. ...

Development of an iridium-tantalum modified aluminide coating as a diffusion barrier on nickel-base single crystal superalloy TMS-75

1

2003

... 除了在界面沉积或原位生成氧化物外,在界面形成连续的TCP相也能够有效降低界面元素互扩散速率.Narita等[88]基于Ni-Cr-Re三元相图,发现由Re-Cr-Ni形成的σ相熔点(2635 K)比Al2O3熔点(2323 K)高312 K,这表明在高温合金使用温度下,Re-Cr-Ni界面层能够起到优异的阻扩散效果.Narita等[88]在TSM-82+合金/NiAl涂层界面制备的Re-Cr-Ni阻扩散层能够有效阻碍涂层中Al的内扩散与合金中元素的外扩散.Li等[89]在某富Mo单晶合金与PtAl涂层界面沉积Ni-Re层,在界面形成了富Mo的σ相,同样起到了阻碍界面元素互扩散的作用.除此之外,研究者们也报道了含其他合金元素的界面TCP相扩散障,例如Ir-Ta扩散障[90,91]、Ni-Hf扩散障[92]等. ...

High temperature characteristics of Ir-Ta coated and aluminized Ni-base single crystal superalloys

1

2004

... 除了在界面沉积或原位生成氧化物外,在界面形成连续的TCP相也能够有效降低界面元素互扩散速率.Narita等[88]基于Ni-Cr-Re三元相图,发现由Re-Cr-Ni形成的σ相熔点(2635 K)比Al2O3熔点(2323 K)高312 K,这表明在高温合金使用温度下,Re-Cr-Ni界面层能够起到优异的阻扩散效果.Narita等[88]在TSM-82+合金/NiAl涂层界面制备的Re-Cr-Ni阻扩散层能够有效阻碍涂层中Al的内扩散与合金中元素的外扩散.Li等[89]在某富Mo单晶合金与PtAl涂层界面沉积Ni-Re层,在界面形成了富Mo的σ相,同样起到了阻碍界面元素互扩散的作用.除此之外,研究者们也报道了含其他合金元素的界面TCP相扩散障,例如Ir-Ta扩散障[90,91]、Ni-Hf扩散障[92]等. ...

High-temperature diffusion barriers for protective coatings

1

2004

... 除了在界面沉积或原位生成氧化物外,在界面形成连续的TCP相也能够有效降低界面元素互扩散速率.Narita等[88]基于Ni-Cr-Re三元相图,发现由Re-Cr-Ni形成的σ相熔点(2635 K)比Al2O3熔点(2323 K)高312 K,这表明在高温合金使用温度下,Re-Cr-Ni界面层能够起到优异的阻扩散效果.Narita等[88]在TSM-82+合金/NiAl涂层界面制备的Re-Cr-Ni阻扩散层能够有效阻碍涂层中Al的内扩散与合金中元素的外扩散.Li等[89]在某富Mo单晶合金与PtAl涂层界面沉积Ni-Re层,在界面形成了富Mo的σ相,同样起到了阻碍界面元素互扩散的作用.除此之外,研究者们也报道了含其他合金元素的界面TCP相扩散障,例如Ir-Ta扩散障[90,91]、Ni-Hf扩散障[92]等. ...

Effect of Ru on interdiffusion dynamics of β-NiAl/DD6 system: A combined experimental and first-principles studies

1

2015

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

Effect of Ru additions on very high temperature creep properties of a single crystal Ni-based superalloy

1

2013

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

Diffusion barrier behaviors of (Ru, Ni)Al/NiAl coatings on Ni-based superalloy substrate

1

2011

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

NiAlHf/Ru: Promising bond coat materials in thermal barrier coatings for advanced single crystal superalloys

0

2014

Suppressing the formation of SRZ in a Ni-based single crystal superalloy by RuNiAl diffusion barrier

1

2012

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

Isothermal oxidation behavior of ru modified aluminide coating on a fourth generation single crystal superalloy

1

2006

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

Hybrid intermetallic Ru/Pt-modified bond coatings for thermal barrier systems

1

2007

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

Cyclic-oxidation behavior of multilayered Pt/Ru-modified aluminide coating

1

2011

... Ru作为第四代及以上镍基单晶高温合金特征元素,被证实能提升NiAl相中缺陷形成能,从而抑制涂层中元素互扩散[93].且涂层/高温合金界面Ru的加入能够有效抑制界面SRZ深度[1],提升合金基体对难熔元素的固溶能力[94],因此Ru元素是极具潜力的涂层/合金界面调控元素之一.Wang等[95~97]通过在高温合金与NiAl涂层界面沉积Ru层,在涂层/合金界面形成了(Ni, Ru)Al扩散障,有效降低了界面TCP相析出与SRZ的形成.由于Ru改性的铝化物涂层高温抗氧化性能弱于PtAl涂层[98],Tryon等[99]及Song等[100]尝试了Pt/Ru混合改性的铝化物涂层,涂层展现出优异的高温抗氧化性能,且有效降低了界面互扩散层厚度. ...

EQ coating: A new concept for SRZ-free coating systems

1

2008

... 除了对传统MCrAlY涂层与铝化物涂层进行组织成分优化、界面沉积扩散障外,国内外近年来也报道了大量界面稳定的新型涂层.其中比较有代表性的有Kawagishi等[101]提出的相平衡涂层,其设计思想是通过相图与热力学计算,找到各元素化学势均相同的一系列成分,将其分别用作合金与涂层材料.这样设计的好处在于涂层与合金之间没有元素的化学势梯度,在长期服役过程中界面保持稳定.通过向相平衡涂层中添加Si与Y,获得了1100℃下具有良好抗氧化性能的相平衡涂层,且该涂层不会降低合金1100℃、137 MPa的蠕变性能.Wang等[102]提出的纳米晶涂层与相平衡涂层有着相似的设计思路,通过磁控溅射的方法在高温合金基体上沉积一层与合金基体成分接近的纳米晶涂层,该涂层由于成分与合金基体一致,涂层/合金界面不会发生显著互扩散行为,而其特殊的晶界结构使得表面形成的氧化膜纯度和结合力更高,表现出比合金基体更好的抗氧化性能.此外,还有γ/γ'-NiPtAl涂层,其Al含量较低,且有着与合金基体相同的相结构,涂层/合金界面元素扩散较慢,但Pt改性使得其在1100℃下有着优异的抗氧化性能[103,104]. ...

Oxidation and hot corrosion behavior of sputtered nanocrystalline coating of superalloy K52

1

2008

... 除了对传统MCrAlY涂层与铝化物涂层进行组织成分优化、界面沉积扩散障外,国内外近年来也报道了大量界面稳定的新型涂层.其中比较有代表性的有Kawagishi等[101]提出的相平衡涂层,其设计思想是通过相图与热力学计算,找到各元素化学势均相同的一系列成分,将其分别用作合金与涂层材料.这样设计的好处在于涂层与合金之间没有元素的化学势梯度,在长期服役过程中界面保持稳定.通过向相平衡涂层中添加Si与Y,获得了1100℃下具有良好抗氧化性能的相平衡涂层,且该涂层不会降低合金1100℃、137 MPa的蠕变性能.Wang等[102]提出的纳米晶涂层与相平衡涂层有着相似的设计思路,通过磁控溅射的方法在高温合金基体上沉积一层与合金基体成分接近的纳米晶涂层,该涂层由于成分与合金基体一致,涂层/合金界面不会发生显著互扩散行为,而其特殊的晶界结构使得表面形成的氧化膜纯度和结合力更高,表现出比合金基体更好的抗氧化性能.此外,还有γ/γ'-NiPtAl涂层,其Al含量较低,且有着与合金基体相同的相结构,涂层/合金界面元素扩散较慢,但Pt改性使得其在1100℃下有着优异的抗氧化性能[103,104]. ...

Pt effect on early stage oxidation behaviour of Pt-diffused γ-Ni/γ'-Ni3Al coatings

1

2020

... 除了对传统MCrAlY涂层与铝化物涂层进行组织成分优化、界面沉积扩散障外,国内外近年来也报道了大量界面稳定的新型涂层.其中比较有代表性的有Kawagishi等[101]提出的相平衡涂层,其设计思想是通过相图与热力学计算,找到各元素化学势均相同的一系列成分,将其分别用作合金与涂层材料.这样设计的好处在于涂层与合金之间没有元素的化学势梯度,在长期服役过程中界面保持稳定.通过向相平衡涂层中添加Si与Y,获得了1100℃下具有良好抗氧化性能的相平衡涂层,且该涂层不会降低合金1100℃、137 MPa的蠕变性能.Wang等[102]提出的纳米晶涂层与相平衡涂层有着相似的设计思路,通过磁控溅射的方法在高温合金基体上沉积一层与合金基体成分接近的纳米晶涂层,该涂层由于成分与合金基体一致,涂层/合金界面不会发生显著互扩散行为,而其特殊的晶界结构使得表面形成的氧化膜纯度和结合力更高,表现出比合金基体更好的抗氧化性能.此外,还有γ/γ'-NiPtAl涂层,其Al含量较低,且有着与合金基体相同的相结构,涂层/合金界面元素扩散较慢,但Pt改性使得其在1100℃下有着优异的抗氧化性能[103,104]. ...

The effect of Pt content on γ-γ′ NiPtAl coatings

1

2008

... 除了对传统MCrAlY涂层与铝化物涂层进行组织成分优化、界面沉积扩散障外,国内外近年来也报道了大量界面稳定的新型涂层.其中比较有代表性的有Kawagishi等[101]提出的相平衡涂层,其设计思想是通过相图与热力学计算,找到各元素化学势均相同的一系列成分,将其分别用作合金与涂层材料.这样设计的好处在于涂层与合金之间没有元素的化学势梯度,在长期服役过程中界面保持稳定.通过向相平衡涂层中添加Si与Y,获得了1100℃下具有良好抗氧化性能的相平衡涂层,且该涂层不会降低合金1100℃、137 MPa的蠕变性能.Wang等[102]提出的纳米晶涂层与相平衡涂层有着相似的设计思路,通过磁控溅射的方法在高温合金基体上沉积一层与合金基体成分接近的纳米晶涂层,该涂层由于成分与合金基体一致,涂层/合金界面不会发生显著互扩散行为,而其特殊的晶界结构使得表面形成的氧化膜纯度和结合力更高,表现出比合金基体更好的抗氧化性能.此外,还有γ/γ'-NiPtAl涂层,其Al含量较低,且有着与合金基体相同的相结构,涂层/合金界面元素扩散较慢,但Pt改性使得其在1100℃下有着优异的抗氧化性能[103,104]. ...

Bonding and oxidation protection of Ti2AlC and Cr2AlC for a Ni-based superalloy

1

2019

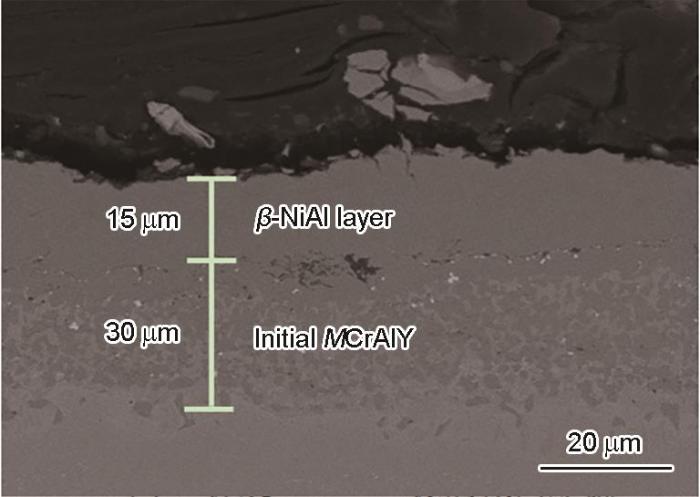

... “MAX”相(M为过渡族金属,A为主族元素,X为C或者N)有着低密度、高弹性模量、优异的抗腐蚀性能,近年来被看作是潜在的涂层材料[105].其典型成分有Ti2AlC、Cr2AlC等,Li等[106]研究表明,由于Cr与C的强键合作用,Cr2AlC涂层/DD5单晶合金界面Cr元素扩散激活能明显大于传统MCrAlY涂层.高熵合金由于其低扩散特性[107],作为抗氧化涂层使用有望降低界面元素互扩散系数,Xu等[107]报道了一种AlCoCrNiMo高熵合金,其与合金界面元素互扩散系数较低,能有效抑制涂层/合金界面元素互扩散,Cai等[108]和Yang等[109]研发的Y/Hf改性AlCoCrFeNi高熵合金黏结层在高温表现出优异的抗氧化性能,有望作为未来的金属抗氧化涂层备选材料.除了这些新型涂层材料外,梯度涂层、复合涂层的使用也有助于调控涂层/合金的界面行为[110~112].如图2所示,Kang等[112]在MCrAlY涂层表面进行二次渗Al,形成表面高Al含量的梯度MCrAlY涂层,提高涂层高温抗氧化性能的同时,具有相对较低的涂层/合金界面元素互扩散速率. ...

Microstructure evolution and elemental diffusion behavior near the interface of Cr2AlC and single crystal superalloy DD5 at elevated temperatures

1

2020

... “MAX”相(M为过渡族金属,A为主族元素,X为C或者N)有着低密度、高弹性模量、优异的抗腐蚀性能,近年来被看作是潜在的涂层材料[105].其典型成分有Ti2AlC、Cr2AlC等,Li等[106]研究表明,由于Cr与C的强键合作用,Cr2AlC涂层/DD5单晶合金界面Cr元素扩散激活能明显大于传统MCrAlY涂层.高熵合金由于其低扩散特性[107],作为抗氧化涂层使用有望降低界面元素互扩散系数,Xu等[107]报道了一种AlCoCrNiMo高熵合金,其与合金界面元素互扩散系数较低,能有效抑制涂层/合金界面元素互扩散,Cai等[108]和Yang等[109]研发的Y/Hf改性AlCoCrFeNi高熵合金黏结层在高温表现出优异的抗氧化性能,有望作为未来的金属抗氧化涂层备选材料.除了这些新型涂层材料外,梯度涂层、复合涂层的使用也有助于调控涂层/合金的界面行为[110~112].如图2所示,Kang等[112]在MCrAlY涂层表面进行二次渗Al,形成表面高Al含量的梯度MCrAlY涂层,提高涂层高温抗氧化性能的同时,具有相对较低的涂层/合金界面元素互扩散速率. ...

AlCoCrNiMo high-entropy alloy as diffusion barrier between NiAlHf coating and Ni-based single crystal superalloy

2

2021

... “MAX”相(M为过渡族金属,A为主族元素,X为C或者N)有着低密度、高弹性模量、优异的抗腐蚀性能,近年来被看作是潜在的涂层材料[105].其典型成分有Ti2AlC、Cr2AlC等,Li等[106]研究表明,由于Cr与C的强键合作用,Cr2AlC涂层/DD5单晶合金界面Cr元素扩散激活能明显大于传统MCrAlY涂层.高熵合金由于其低扩散特性[107],作为抗氧化涂层使用有望降低界面元素互扩散系数,Xu等[107]报道了一种AlCoCrNiMo高熵合金,其与合金界面元素互扩散系数较低,能有效抑制涂层/合金界面元素互扩散,Cai等[108]和Yang等[109]研发的Y/Hf改性AlCoCrFeNi高熵合金黏结层在高温表现出优异的抗氧化性能,有望作为未来的金属抗氧化涂层备选材料.除了这些新型涂层材料外,梯度涂层、复合涂层的使用也有助于调控涂层/合金的界面行为[110~112].如图2所示,Kang等[112]在MCrAlY涂层表面进行二次渗Al,形成表面高Al含量的梯度MCrAlY涂层,提高涂层高温抗氧化性能的同时,具有相对较低的涂层/合金界面元素互扩散速率. ...

... [107]报道了一种AlCoCrNiMo高熵合金,其与合金界面元素互扩散系数较低,能有效抑制涂层/合金界面元素互扩散,Cai等[108]和Yang等[109]研发的Y/Hf改性AlCoCrFeNi高熵合金黏结层在高温表现出优异的抗氧化性能,有望作为未来的金属抗氧化涂层备选材料.除了这些新型涂层材料外,梯度涂层、复合涂层的使用也有助于调控涂层/合金的界面行为[110~112].如图2所示,Kang等[112]在MCrAlY涂层表面进行二次渗Al,形成表面高Al含量的梯度MCrAlY涂层,提高涂层高温抗氧化性能的同时,具有相对较低的涂层/合金界面元素互扩散速率. ...

High-temperature oxidation behavior of FeCoCrNiAl x high-entropy alloy coatings

1

2019

... “MAX”相(M为过渡族金属,A为主族元素,X为C或者N)有着低密度、高弹性模量、优异的抗腐蚀性能,近年来被看作是潜在的涂层材料[105].其典型成分有Ti2AlC、Cr2AlC等,Li等[106]研究表明,由于Cr与C的强键合作用,Cr2AlC涂层/DD5单晶合金界面Cr元素扩散激活能明显大于传统MCrAlY涂层.高熵合金由于其低扩散特性[107],作为抗氧化涂层使用有望降低界面元素互扩散系数,Xu等[107]报道了一种AlCoCrNiMo高熵合金,其与合金界面元素互扩散系数较低,能有效抑制涂层/合金界面元素互扩散,Cai等[108]和Yang等[109]研发的Y/Hf改性AlCoCrFeNi高熵合金黏结层在高温表现出优异的抗氧化性能,有望作为未来的金属抗氧化涂层备选材料.除了这些新型涂层材料外,梯度涂层、复合涂层的使用也有助于调控涂层/合金的界面行为[110~112].如图2所示,Kang等[112]在MCrAlY涂层表面进行二次渗Al,形成表面高Al含量的梯度MCrAlY涂层,提高涂层高温抗氧化性能的同时,具有相对较低的涂层/合金界面元素互扩散速率. ...

Effects of Al addition on microstructure and mechanical properties of Al x CoCrFeNi High-entropy alloy

1

2015