TiAl基合金(TiAl基金属间化合物)具有低密度、高比强度、耐腐蚀、优异的抗氧化以及抗蠕变等特性,是一种极具竞争力的新型轻质高温结构材料,在航空航天、汽车工业等领域的应用潜力巨大[1,2]。然而TiAl基合金的室温和高温脆性大,难以加工成形,是限制其作为结构材料大规模推广应用的主要瓶颈[3]。值得注意的是,采用表面工程技术在基材表面制备TiAl基合金涂层,即能充分发挥TiAl基合金的性能优势,显著提高基材表面耐高温、耐腐蚀等性能,又能克服TiAl基合金加工困难的问题,是一种有效的应用途径。目前制备TiAl基合金涂层的方法主要有:磁控溅射[4]、离子注入[5]、等离子喷涂[6]、电火花沉积[7]等。上述方法虽然拓展了TiAl基合金的应用领域,但也存在自身的局限性:磁控溅射和离子注入制备的涂层只能达到微米级,仅适合精密零件;等离子喷涂制备的涂层存在孔隙、夹杂、微裂纹等缺陷,并且与基材为机械结合,结合力较低;电火花沉积层的表面质量不易控制,工艺不稳定,生产效率尚有待提高。激光熔化沉积作为一种先进的表面强化技术,具有稀释率低、组织致密且细小、基材变形小、涂层与基材结合强度高、粉末成分容易调节等优点[8],因此采用激光熔化沉积制备TiAl基合金涂层具有重要的研究价值和广阔的应用前景。Carrullo等[9]利用激光熔化沉积在TC4合金表面制备出Ti-48Al-2Nb-2Cr (原子分数,%)合金涂层,涂层的高温抗氧化能力相较于基材提高10倍。

随着TiAl基合金激光沉积涂层应用的逐步开展,将不可避免地涉及到润滑、摩擦和磨损等问题。但是,TiAl基合金涂层的耐磨性能较差,难以在恶劣、复杂的工况条件下长期服役[10],因此提高TiAl基合金涂层的耐磨性能显得尤为重要。在TiAl基合金中引入硬质相可以有效提高材料的耐磨性能以及力学性能。例如,He等[11]通过在TiAl基合金中添加TiC硬质相的方法,显著提高了合金的硬度和耐磨性。众所周知,TiB2陶瓷硬质相具有硬度高、摩擦系数低、化学稳定性好等特点,并且TiB2与TiAl基合金具有相近的密度和热膨胀系数以及良好的相容性[10],同时B元素又能显著细化TiAl基合金的晶粒尺寸,因此TiB2是TiAl基合金复合材料中最具吸引力的硬质相之一。Cheng等[12]采用粉末冶金法制备TiB2/TiAl复合材料,随着TiB2含量增加,其耐磨性能也随之增加。然而截止目前,关于激光熔化沉积制备TiB2/TiAl基合金复合材料的研究尚未见报道,因此本工作以Ti-48Al-2Nb-2Cr合金作为基体材料,利用激光熔化沉积在TC4合金表面制备TiB2增强TiAl基合金复合涂层,为进一步探索TiAl基合金复合材料在表面工程中的应用提供理论参考和实验范例。

1 实验方法

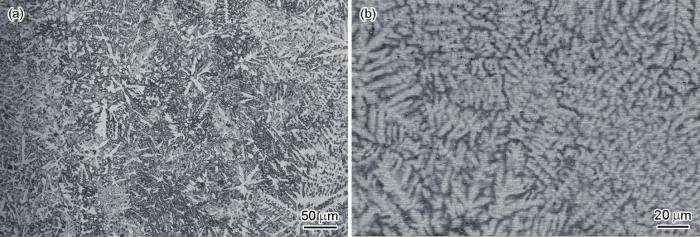

图1

图1

TiAl合金粉末和TiB2颗粒的SEM像

Fig.1

SEM images of TiAl powders (a) and TiB2 particles (b)

激光熔化沉积设备由六轴联动机器人、IPG-YLS-6000光纤激光器、DPSF-2双筒四路同轴送粉器、控制系统以及水冷系统等组成,其中IPG-YLS-6000光纤激光器的最大功率6 kW,波长1070 nm,保护气和送粉气均为高纯Ar气,沉积参数为:激光功率1400 kW,扫描速率5 mm/s,送粉率15.6 g/min,送粉气流量为7 L/min,保护气流量为15 L/min,预热温度为350℃。

用线切割切取金相试样,试样经磨光、抛光、Kroll试剂腐蚀后,在GX51型金相显微镜(OM)上分析涂层形貌。采用GeminiSEM 300型扫描电子显微镜(SEM)观察试样的微观组织,并使用能谱仪(EDS)对涂层微区成分进行分析。物相结构分析在D8 Advance型X射线衍射仪(XRD)上完成。使用EM500-2A型显微硬度计测量涂层截面的硬度分布,载荷500 g,持续时间10 s,同一深度的区域随机选取3个点,取平均值。采用Vickers硬度压痕法在涂层截面上诱发裂纹,载荷为30 kg,通过测量裂纹长度间接计算涂层的断裂韧性[13]:

式中,KIC为断裂韧性(MPa·m1/2),HV为Vickers硬度(N/mm2),FV为载荷(N),L为4个压痕尖角的裂纹总长度(mm)。通过

涂层的二体磨粒磨损实验在ML-100型销盘式磨损试验机上进行,试样直径3 mm,载荷7 N,转速120 r/min,进给量2 mm/r,磨损时间5 min,对磨材料为80 μm砂纸。使用FA2004型电子天平(精度0.1 mg)精确测量磨损失重量,同一成分涂层共进行3次磨损实验,以磨损率评价涂层的耐磨性能:

式中,ω为磨损率(mg/mm2),m0为磨损前的质量(mg),m1为磨损后的质量(mg),s为磨损面积(mm2)。

采用Quanta650型扫描电镜(SEM)观察磨损形貌,分析磨损机理;采用VL2000DX-SVF17SP型3D激光共聚焦显微镜表征磨损表面的三维形貌,并计算粗糙度。

2 实验结果与分析

2.1 涂层的物相结构

图2为不同TiB2含量涂层的XRD谱。TiAl合金涂层主要由γ-TiAl相以及α2-Ti3Al相组成。添加TiB2后,复合涂层由TiAl合金基体相(γ + α2)以及TiB2相组成,在XRD的测试精度内没有发现其他物相。随着TiB2含量增加,TiB2衍射峰的强度逐渐增加,基体相(γ + α2)衍射峰的强度逐渐减弱,这说明TiB2含量增加,致使基体相(γ + α2)的相对含量不断降低。

图2

2.2 涂层中部的微观组织

由TiAl合金涂层中部的OM像(图3a)和背散射电子像(图3b)可以看出,其微观组织为树枝晶,由白色枝晶组织和灰色枝晶间组织构成。添加TiB2颗粒后(图4),复合涂层的微观组织由TiAl合金基体相和不同形态的第二相组成,基体组织由粗大的树枝晶转变为尺寸较小的等轴晶,晶粒尺寸明显细化,第二相形态主要包括尺寸不同的块状(尺寸在20~75 μm之间的大块标记为A,尺寸在2~10 μm之间的小块标记为B)、短棒状(标记为C)以及弯曲的条带状(标记为D),并且随着TiB2含量增加,第二相数量也逐渐增加。对上述第二相分别进行EDS分析,结果见表1。综合EDS和XRD结果(图2)可知,这些第二相为TiB2。大块TiB2的尺寸(20~75 μm)和形状接近原始颗粒,这说明在激光沉积条件下直接添加的TiB2颗粒大多没有熔化。TiB2颗粒的熔点(3225℃)和熔化焓(83.94 kJ/mol)均较高,在激光束短暂的辐射过程中难以被迅速熔化。但是直接添加的TiB2颗粒的外层可以与TiAl合金熔体发生溶解反应[14]:TiAl合金熔体(L) + β + TiB2↔L + β (0.5%TiB2,1485℃),L + TiB2 ↔ L (1%TiB2,1600℃),使得溶解出来的Ti和B进入熔体。B在TiAl合金中的固溶度极低,在γ相和α相中的固溶度分别为0.011%和0.003%[15] (原子分数,后文所有元素含量均为原子分数),所以B在TiAl合金中大多以硼化物的形式存在,主要包括TiB和TiB2。TiAl合金中硼化物的类型与Al含量密切相关,当Al含量≤ 44%时,形成TiB,随着B含量增加,硼化物由TiB逐渐向TiB2过渡,当Al含量> 44%时,仅形成TiB2[16]。本工作采用的TiAl合金属于后一种情况,因此TiB2颗粒发生溶解反应后再次析出的硼化物为TiB2。综上所述,块状(2~10 μm)、短棒状及条带状TiB2从尺寸和形貌上都明显区别于直接添加的TiB2颗粒,因此可以推断其为“溶解-再析出”机制下原位合成的产物。

图3

图3

TiAl合金涂层中部的显微组织

Fig.3

OM (a) and back-scaterred electron (BSE) (b) images of middle region of the TiAl alloy coating

图4

图4

不同TiB2含量涂层截面中部的背散射电子像

Fig.4

Low (a-c) and high (d-f) magnified BSE images of middle region of coatings with 10% (a, d), 20% (b, e), and 30% (c, f) TiB2

表1 图4复合涂层中第二相的EDS结果 (atomic fraction / %)

Table 1

| Mass fraction of TiB2 / % | Position | Ti | B* |

|---|---|---|---|

| 10 | A | 20.82 | 79.18 |

| B | 18.74 | 81.26 | |

| C | 15.76 | 84.24 | |

| D | 14.99 | 85.01 | |

| 20 | A | 15.87 | 84.13 |

| B | 17.75 | 82.25 | |

| C | 16.84 | 83.16 | |

| D | 15.81 | 84.19 | |

| 30 | A | 14.73 | 85.27 |

| B | 15.44 | 84.56 | |

| C | 17.69 | 82.31 | |

| D | 16.14 | 83.86 |

TiB2为六方晶系,在理想状态下生长成以(0001)为底面、{1010}为棱面的六棱柱状形貌[17]。而本工作所得原位生成TiB2的形态呈现块状、短棒状及条带状,这主要归因于Ti-Al-B合金的成分以及激光熔化沉积的快速凝固过程。本工作所选基体合金的初生相为β相,其凝固路径为[18]:L → L + β → α → α + γ → α2 + γ。根据Ti-Al-B三元相图液相面的部分投影图[16]可知,Ti-Al-B合金熔体在降温过程中会发生共晶反应:L → β + TiB2,由于本工作所选基体合金的Al含量为48%,因此平衡条件下基体合金发生上述共晶反应的B含量大致为1%。在实际凝固过程中,TiB2/TiAl复合涂层激光熔池中总是存在成分起伏、结构起伏以及能量起伏。由前文可知,直接添加的TiB2颗粒外层会与TiAl合金熔体发生溶解反应,释放出的B原子不断进入TiAl合金熔体。凝固初期,由于熔体中B含量较高,并且B在TiAl合金熔体中扩散能力较差,极易在固/液界面前沿富集[19],此时容易析出初生TiB2。这些形核较早的初生TiB2晶核具有较长的生长时间,并且周围的温度梯度、溶质条件等动力学因素较为稳定,生长环境近似自由生长,其生长形态主要由TiB2的晶体结构决定,因此生长成近似六棱柱状形貌,其断面呈块状(图4中的B)。随着凝固的进行,B原子不断被消耗,当B含量降低至1%时,发生共晶反应L → β + TiB2,析出次生TiB2,次生TiB2与基体β相共同耦合生长,其生长受到β相的限制,最终形成短棒状(图4中的C)和条带状(图4中的D)。研究[16]表明,在快速冷却条件下,TiAl合金中的TiB2多呈现弯曲的条带状,因此涂层中条带状TiB2的出现与激光熔化沉积的快速凝固过程也密不可分。综上所述,TiB2/TiAl复合涂层中TiB2的析出路径为:L→L +初生TiB2→初生TiB2 + β +次生TiB2,在此路径下,初生TiB2在熔池中自由生长,呈现块状;熔池中剩余的B原子以次生TiB2的形式与β相共同耦合生长,呈现短棒状和条带状。

对比TiAl合金组织(图3b)和TiB2/TiAl复合涂层的基体组织(图4a~c)可以看出,随着TiB2含量由0增加至10%,复合涂层中部的基体组织由粗大的树枝晶转变为尺寸较小的等轴晶,晶粒明显细化,但继续增加TiB2含量(20%、30%)并未产生进一步的细化作用。Han等[20]在研究真空电弧炉制备不同含量TiB2的TiAl合金时也发现类似现象,并认为TiB2对TiAl合金的细化作用存在一个阈值,当TiB2含量低于阈值时,没有明显的细化作用,当TiB2含量超过阈值时,晶粒细化明显,但TiB2含量继续增加对晶粒的影响不大。分析认为,本工作中TiB2颗粒细化TiAl合金的机制主要包括:(1) TiB2与β相之间的错配度为11%,TiB2作为β相异质形核核心的有效性为中等[21]。未熔化的TiB2以及初生TiB2领先于β相存在于熔池中,在凝固过程中可以有效提高β相的形核率,起到细化晶粒的作用。(2) 次生TiB2与β相共同耦合生长,次生TiB2对β相的长大具有阻碍作用,进一步细化了晶粒。(3) B在TiAl合金熔池中缓慢的扩散速率以及B在固、液两相中溶解度的差异,导致B容易在固/液界面前沿产生成分过冷[19],并在固/液界面前沿聚集形成富B的边界层,该边界层能够阻碍β相晶粒长大,进而细化组织。

2.3 涂层界面附近的微观组织

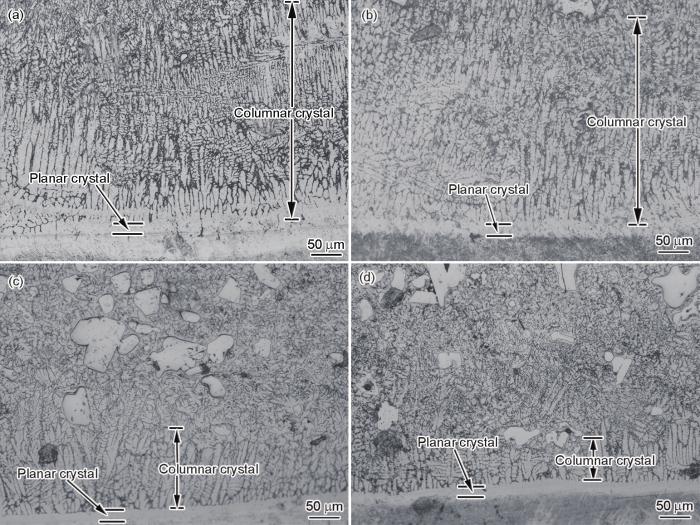

图5为不同TiB2含量涂层界面附近的OM像。可以看出,4种涂层的组织致密,未发现裂纹、气孔等冶金缺陷,基材与涂层之间存在一条连续的白亮结合带,结合带下方为TC4合金基材的热影响区,上方为涂层的柱状晶区,基材与涂层实现了良好的冶金结合。由于激光熔化沉积特殊的快速加热、快速冷却特点,涂层组织形态呈现明显快速凝固生长特征,由底部沿厚度方向依次为平面晶、柱状晶和等轴晶。根据凝固理论[22],涂层的组织形态受控于温度梯度(G)与生长速率(R)之比(G / R)。熔池底部,由于基材的激冷作用,使得G极大,但该处的瞬时R趋近于零,因此G / R极大,晶体以稳定的平面状态生长,进而形成平面晶;随着凝固的进行,熔池的G逐渐减小,R逐渐增大,G / R逐渐降低,并且溶质元素富集导致成分过冷区域不断扩大,致使组织形态逐渐转变为柱状晶甚至等轴晶。

图5

图5

不同TiB2含量涂层界面附近的OM像

Fig.5

OM images near the interface of coatings with different TiB2 contents

(a) 0 (b) 10% (c) 20% (d) 30%

由图5还可以看出,随着TiB2含量增加,界面附近柱状晶高度逐渐降低。究其原因:(1) 随着TiB2含量增加,未熔化的TiB2以及初生TiB2数量增加,异质形核作用增强,等轴晶数量上升。当大量等轴晶位于柱状晶前沿时,能够阻碍柱状晶生长,促进柱状晶转变为等轴晶[23]。(2) 随着TiB2含量增加,熔池中B含量升高,使得液相中更多的B被排斥到固/液界面前沿,造成溶质浓度增加,成分过冷区域扩大,晶体自由生长能力增强,以致柱状晶不能持续长大而在尖端出现分叉,逐渐转变为等轴晶。(3) 随着TiB2含量增加,涂层与基材间的G减小,G / R降低,弱化了柱状晶的生长趋势。激光沉积过程中涂层与基材间的G可以表示为[24]:

式中,K为材料的热导率,T为熔体的液相线温度,T0为基材温度,η为激光吸收率,P为激光功率。随着TiB2含量增加,在相同工艺参数下熔化相同厚度涂层所需要的激光能量降低,使得熔池温度上升,T0也随之升高,进而导致G降低(

2.4 TiB2 含量对涂层显微硬度的影响

图6为不同TiB2含量涂层截面显微硬度分布曲线。可见,硬度由涂层至基材呈现阶梯式分布,分别对应涂层、热影响区以及基材。随着TiB2含量增加,涂层硬度逐渐增加,其中表面硬度由530.5 HV增加至738.4 HV。分析认为,其强化机理主要包括:(1) Orowan强化,不同形态的TiB2分布在TiAl合金基体上可以阻碍位错运动,导致位错在增强相附近形成堆积和缠结,使得位错开动的外应力增加,硬度得以提高;(2) 细晶强化,添加TiB2颗粒后,基体合金的晶粒明显细化。依据Hall-Petch效应,晶粒越小,晶界越多,合金硬度也越高。此外,从图6可以看出,TiB2/TiAl复合涂层的硬度均出现一定幅度的波动,而TiAl合金涂层的硬度却相对平稳,这主要归因于TiB2在复合涂层深度方向上分布的不均匀。

图6

图6

不同TiB2含量涂层截面的显微硬度

Fig.6

Microhardness distributions of coatings with different TiB2 contents

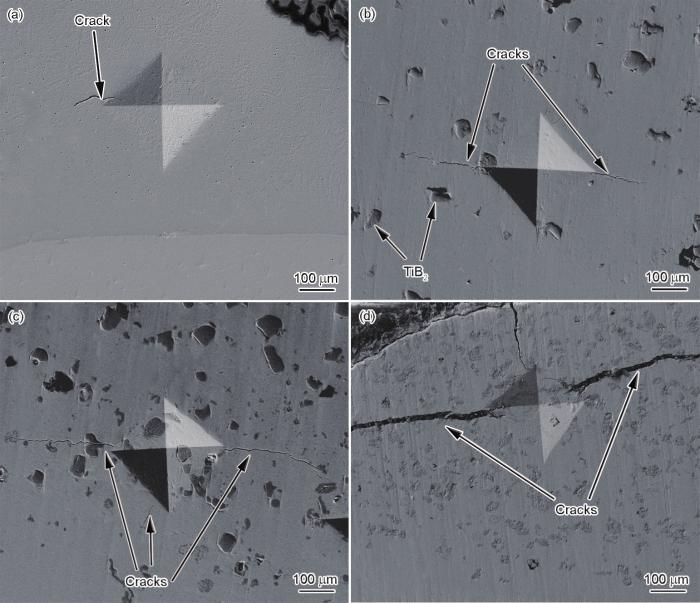

2.5 TiB2 含量对涂层断裂韧性的影响

图7为载荷30 kg下不同TiB2含量涂层压痕的形貌。压痕裂纹长度采用IPP软件进行统计,并利用

图7

图7

不同TiB2含量涂层的压痕形貌

Fig.7

Indentation morphologies of coatings with different TiB2 contents

(a) 0 (b) 10% (c) 20% (d) 30%

表2 不同TiB2含量涂层的断裂韧性(压痕法)

Table 2

| Mass fraction of TiB2 / % | Average crack length / mm | Fracture toughness / (MPa·m1/2) |

|---|---|---|

| 0 | 0.195 | 7.75 |

| 10 | 0.545 | 5.02 |

| 20 | 1.204 | 3.49 |

| 30 | 1.672 | 3.17 |

2.6 TiB2 含量对涂层耐磨性的影响

2.6.1 TiB2含量对磨损率的影响

图8为不同TiB2含量涂层的磨损率。可见,随着TiB2含量增加,涂层的磨损率逐渐降低。未添加TiB2时,涂层中不含硬质相,无法有效阻碍磨粒的切削作用,耐磨性较差,磨损率高达3.98 mg/mm2。随着TiB2含量增加,涂层中硬质相数量增加,硬质相在二体磨粒磨损过程中可以充当耐磨骨架的作用,有效抵抗磨粒的切削作用,耐磨性能显著提高,TiB2含量为30%时,涂层的磨损率降低至0.42 mg/mm2,仅为TiAl合金涂层磨损率的11%,展现出优异的耐磨性能。

图8

2.6.2 TiB2含量对磨损机制的影响

图9

图9

不同TiB2含量涂层的磨损形貌

Fig.9

Wear morphologies of coatings with different TiB2 contents

(a) 0 (b) 10% (c) 20% (d) 30%

对比图9b~d可以发现,随着TiB2含量增加,犁沟的数量、深度以及宽度逐渐减小,犁沟边缘并未出现层状折痕,但磨损面均出现剥落坑,这表明TiB2/TiAl复合涂层的磨损机制为显微切削和微观断裂,而不存在多次塑性变形。上述剥落坑的尺寸和形状接近未熔化的TiB2颗粒,并且数量随着TiB2含量的升高而增加,这说明磨粒磨损条件下产生的剥落坑与未熔化的TiB2颗粒密切相关。为了探明剥落坑是否归因于未熔化TiB2颗粒的断裂或剥落,对磨粒磨损条件下出现的剥落坑进行高倍SEM观察,如图10所示。可见,剥落后的区域形成了较深的孔洞,未发生剥落的表面没有明显划痕,也未发生塑性变形,断口为平整的小平面(I处)。对未发生剥落的表面(I处)进行EDS分析发现,其具体成分(原子分数)为:Ti 23.23%,B 76.77%。综上可以判定剥落坑的产生主要归因于未熔化TiB2颗粒与基体的剥离,少数是由于颗粒本身的脆性断裂。TiB2的硬度和耐磨性均大于基体,基体率先被磨损,导致TiB2凸出于基体,在后续的磨损过程中充当耐磨骨架的作用。首先,未熔化的TiB2颗粒是直接添加进去的,与基体的界面处存在较多缺陷,结合强度较低,在磨损过程中容易在界面处诱发微裂纹,导致未熔化的TiB2与基体发生剥离形成剥落坑,而原位析出的TiB2与基体的界面纯净,且存在固定的取向关系,结合强度较高[20],在磨损的过程中很难发生剥离。其次,未熔化的TiB2颗粒为硬脆相,在磨粒反复的磨削作用下,容易萌生微裂纹,裂纹扩展后发生脆性断裂形成剥落坑。

图10

图10

磨粒磨损条件下产生的剥落坑的高倍形貌

Fig.10

High power morphology of the spalling pit produced by abrasive particles under abrasive conditions

式中,WC为显微切削造成的磨损率,FN为载荷,θ为圆锥形磨粒尖角角度的一半,

式中,WF为微观断裂造成的磨损率,d为磨粒直径。

综上所述,TiB2/TiAl复合涂层的磨粒磨损过程是显微切削和微观断裂共同作用的结果,复合涂层由于TiB2含量的不同而导致其硬度和断裂韧性有所差异,因此2种磨损机制所占权重也不同。TiB2含量为10%时,涂层具有低硬度、高断裂韧性的特点,因而磨损机制以显微切削为主,微观断裂为辅;随着TiB2含量增加,涂层硬度增加,断裂韧性降低,因此显微切削造成的磨损减少,微观断裂造成的磨损增加,磨损机制转向微观断裂;TiB2含量为30%时,涂层的磨损机制以微观断裂为主,显微切削为辅。

由前文分析可知,TiB2含量是决定复合涂层耐磨性的关键因素。其原因是:(1) 硬度是衡量耐磨材料的一项重要指标,拥有更高硬度的材料通常具有更优异的耐磨粒磨损性能[26],随着TiB2含量增加,涂层硬度逐渐增加,使得磨粒难以刺入复合涂层表面进行犁削运动,磨损程度随之降低;(2) TiB2具有较高的硬度和耐磨性,镶嵌在基体上可以阻碍磨粒的压入与切削,承担主要的载荷,起到耐磨骨架的作用,避免大量磨粒与基体的直接接触,降低2者之间的接触面积,减少磨粒对基体的磨损。TiB2的耐磨骨架作用与其平均间距密切相关。当TiB2含量较低时,TiB2的平均间距大于磨粒尺寸,磨粒容易刺入合金表面,进行长距离的犁削运动,形成大量深而宽的犁沟,随着TiB2含量增加,其分布更加均匀,平均间距也进一步减小,使得磨粒难以刺入合金表面,即使部分锋利且迎角合适的磨粒刺入合金表面,在其犁削一段距离后便会遇到坚硬的TiB2,迫使其离开犁沟,从而抑制犁沟的进一步扩展,显著降低磨损率。

2.6.3 TiB2含量对磨损面粗糙度及其三维形貌的影响

利用3D激光共聚焦显微镜观察涂层磨损后的表面形貌,并计算粗糙度Ra和Rz,用于表征磨损程度(其中,Ra为轮廓算术平均偏差粗糙度,反映轮廓偏离基准面的程度,常用于表示表面粗糙度;Rz为轮廓微观不平度10点高度,即测量范围内5个最大轮廓谷深yvi与5个最大轮廓峰高ypi的平均值之和,反映轮廓的最大高度[28])。一般而言,Ra和Rz数值越小,说明磨损表面越光滑,磨损程度越小。不同TiB2含量涂层的Ra和Rz见图11。可以看出,TiB2含量为0时,Ra和Rz最大,分别达到3.797和77.256 μm,磨损程度最为严重;随着TiB2含量增加,Ra和Rz数值逐渐减小,磨损程度逐渐降低,TiB2含量为30%时,Ra和Rz分别降低至2.067和19.110 μm,磨损程度最小,与前文磨损实验结果相吻合。

图11

图11

不同TiB2含量涂层磨损表面的粗糙度

Fig.11

Roughnesses of wear surface of coatings with different TiB2 contents (Ra—contour arithmetic mean deviation, Rz—ten-point height average)

为了更加直观地反映磨损形貌,采用3D激光共聚焦显微镜对磨损表面的三维形貌进行表征,结果见图12。红色代表磨损轮廓的峰高区域,蓝色代表磨损轮廓的谷深区域,颜色差异越大,表示磨损程度越严重。可见,随着TiB2含量增加,磨损面的颜色差异逐渐减小,磨损程度逐渐降低,这说明复合涂层中的TiB2可以有效抵抗磨粒的切削作用,显著提升TiAl合金的耐磨性能。

图12

图12

不同TiB2含量涂层磨损表面的3D形貌

Fig.12

3D morphologies of wear surface of coatings with different TiB2 contents

(a) 0 (b) 10% (c) 20% (d) 30%

3 结论

(1) 采用激光熔化沉积在TC4合金表面成功制备出TiB2/TiAl复合涂层,涂层组织形态由底部沿厚度方向依次为平面晶、柱状晶和等轴晶,随着TiB2含量增加,柱状晶高度逐渐降低。

(2) TiB2/TiAl复合涂层由TiAl合金基体相(γ + α2)以及TiB2增强相组成,直接添加的TiB2颗粒大多没有熔化,但直接添加的TiB2颗粒外层与TiAl合金熔体发生溶解反应后原位析出初生TiB2和次生TiB2,其析出路径为:L→L +初生TiB2→初生TiB2 + β + 次生TiB2,初生TiB2在熔池中自由生长,呈现块状,次生TiB2与β相进行耦合生长,呈现短棒状和条带状。

(3) 随着TiB2含量由0增加至10%,涂层中部的基体组织由粗大的树枝晶转变为尺寸较小的等轴晶,晶粒明显细化,但继续增加TiB2含量(20%、30%)并未产生进一步的细化作用。

(4) 随着TiB2含量由0增加至30%,涂层的表面硬度由530.5 HV增加至738.4 HV,断裂韧性由7.75 MPa·m1/2降低至3.17 MPa·m1/2,磨损率由3.98 mg/mm2减少至0.42 mg/mm2,并且磨损面的磨损程度及其粗糙度也随之降低。

(5) 未添加TiB2时,涂层的磨损机制以显微切削为主,多次塑性变形为辅;TiB2含量为10%时,涂层的磨损机制以显微切削为主,微观断裂为辅;随着TiB2含量增加,磨损机制逐渐转向微观断裂;TiB2含量为30%时,涂层的磨损机制以微观断裂为主,显微切削为辅。

参考文献

Effect of microstructural parameters on the mechanical behavior of TiAlNb(Cr, Mo) alloys with γ + σ microstructure at ambient temperature

[J].

High strength in high Nb containing TiAl alloy sheet with fine duplex microstructure produced by hot pack rolling

[J].

Effect of beam current on microstructure, phase, grain characteristic and mechanical properties of Ti-47Al-2Cr-2Nb alloy fabricated by selective electron beam melting

[J].

In-situ synthesis of Ti-Al intermetallic compounds coating on Ti alloy by magnetron sputtering deposition followed by vacuum annealing

[J].

Influence of ion implantation on nanoscale intermetallic-phase formation in Ti-Al, Ni-Al and Ni-Ti systems

[J].

Effect of CeO2 and Y2O3 on tribological properties of Ti-Al/WC cermet composite coatings

[J].

CeO2和Y2O3对Ti-Al/WC金属陶瓷复合涂层摩擦学性能的影响

[J].

Synthesis of Ti-Al intermetallic coatings via electrospark deposition in a mixture of Ti and Al granules technique

[J].

Microstructure and mechanical properties of Ni-Cr-Si-B-Fe composite coating fabricated through laser additive manufacturing

[J].

Influence of process parameters and initial microstructure on the oxidation resistance of Ti48Al2Cr2Nb coating obtained by laser metal deposition

[J].

Recent advances of the tribology research of TiAl based intermetallics

[J].

TiAl基金属间化合物的摩擦学研究进展

[J].

Effects of TiC on the microstructure and properties of TiC/TiAl composite coating prepared by laser cladding

[J].

Effect of TiB2 on dry-sliding tribological properties of TiAl intermetallics

[J].

Hardness to toughness relationship of fine-grained WC-Co hardmetals

[J].

The Al-B-Nb-Ti system: V. Thermodynamic description of the ternary system Al-B-Ti

[J].

Boron solubility and boride compositions in α2 + γ titanium aluminides

[J].

Evolution of boride morphologies in TiAl-B alloys

[J].

The Al-B-Nb-Ti system: III. Thermodynamic re-evaluation of the constituent binary system Al-Ti

[J].

As-cast structure refinement of Ti-46Al alloy by hafnium and boron additions

[J].

Grain refinement by trace TiB2 addition in conventional cast TiAl-based alloy

[J].

Effects of trace B and Y elements on microstructures of cast Ti-Al-Nb-W alloy

[J].

微量B和Y对铸造Ti-Al-Nb-W合金显微组织的影响

[J].

Analysis of laser cladding process parameter influence on the clad bead geometry

[J].

Columnar to equiaxed transition in solidification processing

[J].

Microstructure and property of laser cladding Ni-based alloy coating reinforced by WC particles

[J].

激光熔覆WC颗粒增强Ni基合金涂层的组织与性能

[J].

The conflicts between strength and toughness

[J].The attainment of both strength and toughness is a vital requirement for most structural materials; unfortunately these properties are generally mutually exclusive. Although the quest continues for stronger and harder materials, these have little to no use as bulk structural materials without appropriate fracture resistance. It is the lower-strength, and hence higher-toughness, materials that find use for most safety-critical applications where premature or, worse still, catastrophic fracture is unacceptable. For these reasons, the development of strong and tough (damage-tolerant) materials has traditionally been an exercise in compromise between hardness versus ductility. Drawing examples from metallic glasses, natural and biological materials, and structural and biomimetic ceramics, we examine some of the newer strategies in dealing with this conflict. Specifically, we focus on the interplay between the mechanisms that individually contribute to strength and toughness, noting that these phenomena can originate from very different lengthscales in a material's structural architecture. We show how these new and natural materials can defeat the conflict of strength versus toughness and achieve unprecedented levels of damage tolerance within their respective material classes.

A study of abrasive wear under three-body conditions

[J].