钛合金由于具有高的比强度、良好的耐腐蚀性和生物相容性等优点而广泛应用于航空航天、海洋船舶、生物医学等领域[1~3],但其硬度低、耐磨性差的缺点,又限制了钛合金的进一步应用,尤其是在承受滑动接触部件上的工程应用方面[4,5]。等离子渗氮(plasma nitriding,PN)被证明是一种能显著提高钛合金表面硬度和耐磨性的方法[6]。Kang等[7]在750~950℃的范围内对TC4钛合金样品渗氮10 h,钛合金的表面硬度提升了3~4倍,耐磨性能得到显著提升。Borisyuk等[8]在900℃下对Ti5Al4V2Mo钛合金进行等离子渗氮3 h后表面形成约5 μm的氮化物层和约30 μm的扩散层,表面硬度较基体提高了1.7倍。Marin等[9]总结出渗氮过程中,只要钛合金表面初始的TiN层形成,该TiN层将作为扩散障,使得N在钛合金中的扩散速率呈数量级式降低。基于此原因,只有渗氮温度超过900℃或者采用高能辅助的离子氮化技术才能使N原子深入扩散至基体中,获得更厚的渗层。但是,在高于纯Ti的相转变温度(882.5℃)进行渗氮会导致形成脆性“α稳定层”(富含间隙N原子的α-Ti连续层),影响钛合金的断裂韧性、延展性和疲劳性能[10,11]。

Farokhzadeh和Edrisy[12]的研究表明,TC4钛合金经600℃等离子渗氮后的疲劳寿命、抗拉强度、延展性均明显高于900℃高温渗氮后的样品。鉴于此,低温等离子渗氮引起了研究人员的关注。Balasubramanian等[13]对TC4钛合金在500℃下进行了8 h等离子渗氮,试样磨损率降低约28%。Qian等[14]发现近β钛合金在600℃等离子渗氮8 h后表面生成0.5 μm厚的化合物层和约35 μm厚的扩散层,渗氮样品的摩擦系数较基体降低了72%以上。Yildiz等[15]发现渗氮温度为650℃、渗氮时间1 h后,TC4钛合金表面即可检测到TiN和Ti2N的生成,但表面硬度仅提高至580~620 HV0.1,表面的TiN成为了N元素的扩散障,严重阻碍了N在钛合金中的扩散进程。由此可见,低温等离子渗氮虽然可以在一定程度上提高钛合金的耐磨性能,但存在硬度低、渗层薄、渗氮时间长等明显不足。

为了克服上述问题,本工作提出了一种新的钛合金等离子复合渗工艺,在进行等离子氧氮共渗之前先进行一定时间的等离子渗氧处理(plasma oxidizing,PO),由此在低温下利用更短的时间获得了硬度高、渗层厚度大和耐磨性能好的等离子渗层。对新工艺下产生的渗层进行显微结构和物相的表征,并对渗层的硬度和耐磨性能进行测试,分析了前置渗氧以及渗氧时间对钛合金等离子渗层微观结构和耐磨性能的影响。

1 实验方法

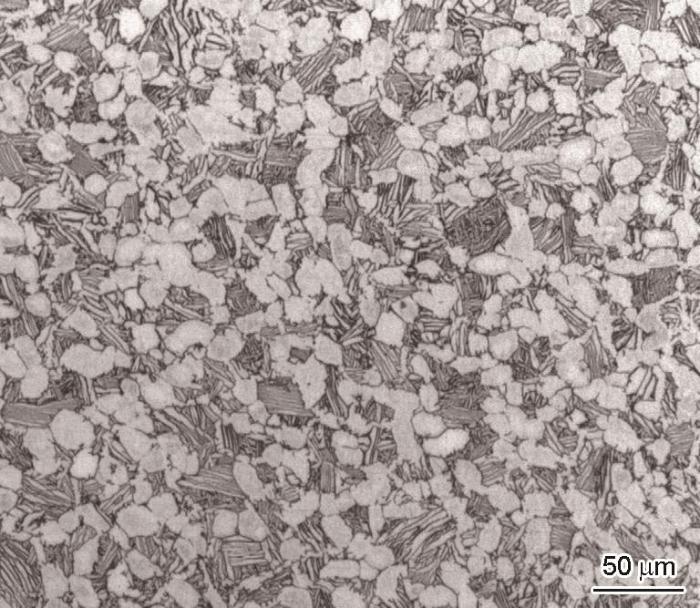

实验所用基体材料为铸锻TC4钛合金,其化学成分(质量分数,%)为:Al 5.5~6.8,V 3.5~4.5,Fe ≤ 0.30,O ≤ 0.20,H ≤ 0.015,N ≤ 0.05,C ≤ 0.10,Ti余量。将TC4合金铸件切割成尺寸为20 mm × 20 mm × 5 mm的试样。首先用砂纸将试样表面逐级打磨至2000号,然后用SiO2悬浮液抛光,最后用酒精溶液对试样进行超声清洗,烘干后备用。

将钛合金试样放入等离子热处理炉腔内,炉腔抽真空至小于5 Pa。在正式进行等离子复合渗之前,先用氩气等离子体对试样表面轰击,以去除TC4合金表面的天然氧化物,然后通入O2和Ar气(O2分压为15 Pa,Ar气分压为5 Pa),在650℃下对样品进行等离子渗氧处理,最后通入高纯N2 (N2分压25 Pa)进行氧氮共渗,等离子复合渗完成后样品随炉冷却至室温后取出。为研究前置渗氧过程对复合渗层的影响,前置渗氧的时间分别选择了1和2 h,后置氧氮共渗过程的时间均为2 h,工艺名称分别简记为“PO+PN 3h”和“PO+PN 4h”,为了将本实验的等离子复合渗和等离子渗氮对比,选择在650℃下对钛合金进行3 h的等离子渗氮(N2分压为40 Pa,Ar气分压为5 Pa),工艺名称简记为“PN 3h”,上述3种工艺的具体参数和含义如表1所示。

表1 3种制备工艺的具体参数

Table 1

| Sample | Oxygen pressure / Pa | Oxidizing time / h | Nitrogen pressure / Pa | Nitriding time / h | Temperature / oC |

|---|---|---|---|---|---|

| PN 3h | - | - | 40 | 3 | 650 |

| PO+PN 3h | 15 | 1 | 25 | 2 | 650 |

| PO+PN 4h | 15 | 2 | 25 | 2 | 650 |

通过MIRA 3扫描电子显微镜(SEM)观察渗层的截面形貌,利用X'Pert PRO X射线衍射仪(XRD)表征渗层的物相结构,借助Talos F200X透射电子显微镜(TEM)并结合选区电子衍射(SAED)分析表面渗层的显微结构及成分。采用Form Talysurf PGI NOVUS轮廓仪测量基体和热处理后样品的表面粗糙度,每个样品测量3次。采用HV-1000显微硬度计沿截面方向对渗层的硬度进行测量,加载载荷25 g,保持时间10 s。采用G200纳米压痕仪测量渗层的表面硬度和弹性模量,压头为Berkovich金刚石压头,最大压入深度500 nm,每个样品测量10次。

摩擦磨损实验所用设备为MFT-5000摩擦磨损试验机,往复行程为12 mm,频率2 Hz,施加载荷10 N,测试时间10 min,对磨副为GCr15钢球(硬度HRC63)。测试完成后通过MicroXAM三维表面形貌仪观察渗层的三维磨损形貌,统计渗层和对磨副的磨损体积,并通过

式中,V表示磨损体积(mm3),S表示磨损距离(m),L表示施加载荷(N)。摩擦磨损实验完成后,通过MIRA 3 SEM对磨痕形貌进行观察,并利用其能谱仪(EDS)分析磨痕表面的元素分布。

2 实验结果

2.1 渗层的显微结构和相组成

图1

图2

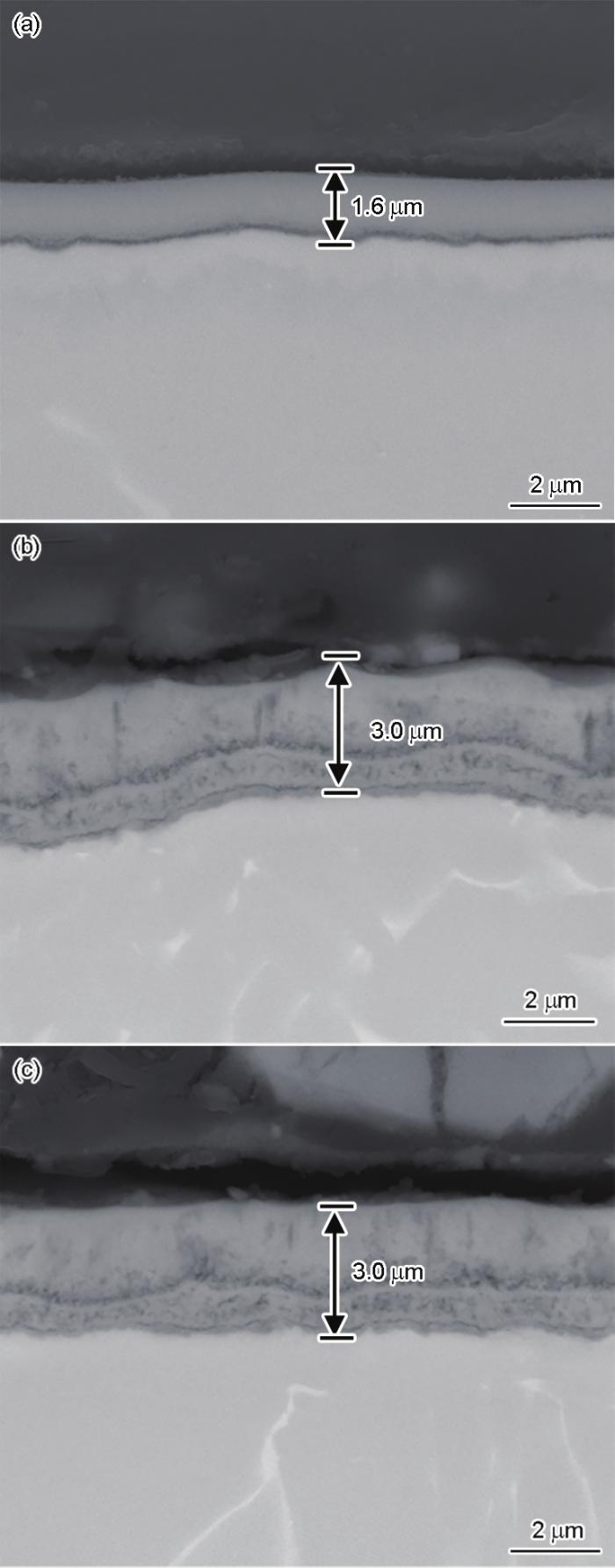

图2

不同工艺下渗层的截面形貌

Fig.2

Cross-sectional morphologies of coatings obta-ined by different processes

(a) PN 3h (b) PO+PN 3h (c) PO+PN 4h

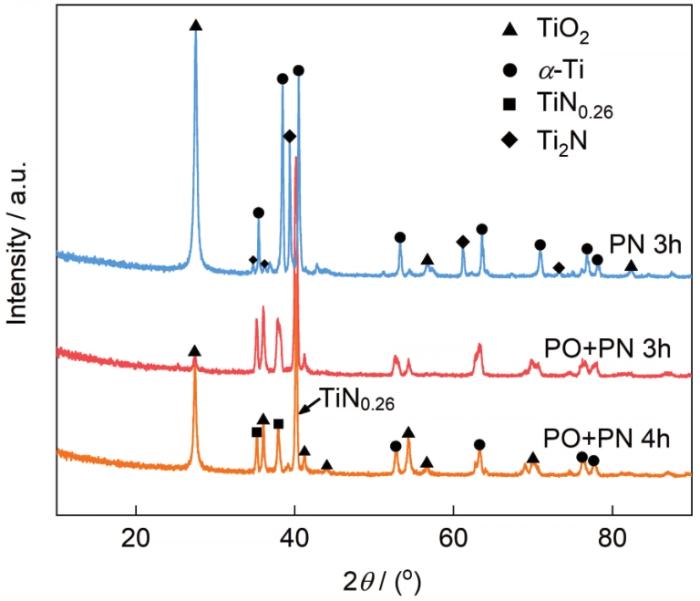

图3为3种工艺下渗层的XRD谱。可以看出,等离子氮化样品的渗层主要由α-Ti和氮化物Ti2N组成,渗层中出现金红石结构的TiO2,这是由于真空室内不可避免地会有少量的O2残留,在氮化过程中与α-Ti反应。等离子复合渗样品渗层主要由α-Ti、金红石型TiO2和氮化物TiN0.26组成,渗氧时间的增加并没有改变渗层的物相组成。

图3

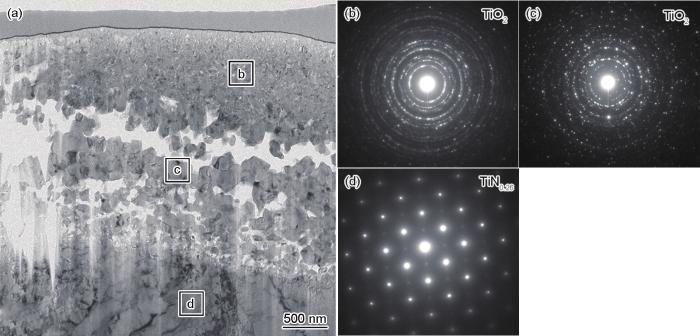

图4

图4

PO+PN 4h样品的截面显微结构及不同区域的选区电子衍射花样

Fig.4

TEM image (a) and selected area electron diffraction patterns (b-d) of different regions of sample PO+PN 4h

2.2 渗层的硬度和弹性模量

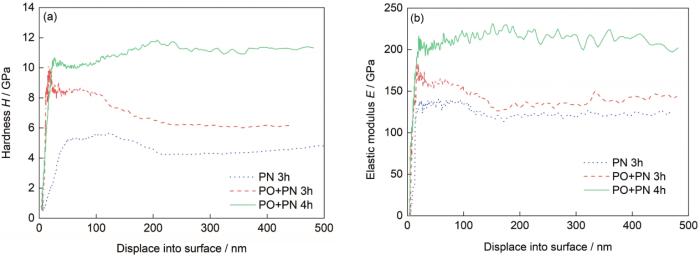

硬度(H)和弹性模量(E)是评价材料力学性能的2个重要指标,2者的比值H 3 / E 2是反映材料抵抗塑性变形能力的参数,H / E是评价材料耐磨性能的重要指标[16,17]。图5为利用纳米压痕技术获得的不同工艺渗层以及对应基体的硬度和弹性模量,相关测试结果汇总于表2。可以看出,经过650℃热处理后钛合金基体的硬度略有提高,而弹性模量略有下降。与等离子渗氮工艺相比,采用等离子复合渗样品的硬度和弹性模量显著提升,经过定量计算,PO+PN 3h样品的硬度提升约52%,弹性模量提高约12%,而PO+PN 4h样品的硬度提升约100%,弹性模量提升约57%。从表2中还可以看到,采用等离子复合渗工艺得到的渗层H / E值更高,相比于等离子渗氮工艺,PO+PN 3h样品的H / E值提升约36%,而PO+PN 4h工艺提升约28%。显微硬度以及H / E值的提升,预示着等离子复合渗工艺样品具有较好的耐磨性能。另外,H 3 / E 2值数倍的提升从另外一个角度说明,渗层抵抗外力的能力显著提高,等离子复合渗工艺获得高硬度的同时并未使渗层出现脆性倾向,从而提高了钛合金的耐用度。这主要是由于适量氧和氮以间隙固溶的形式进入α-Ti晶格,在低温下仅能使钛合金发生晶格畸变形成固溶强化,钛合金表面硬度大幅提升,而弹性模量的适度增加使得TC4钛合金经过复合渗后仍然呈现金属的韧性,并未出现陶瓷化的脆性[18,19]。

图5

图5

纳米压痕测试中硬度和弹性模量随深度的变化曲线

Fig.5

Hardness (a) and elastic modulus (b) vs depth for the different processes

表2 钛合金基体和热处理样品的相关力学性能

Table 2

| Sample | H / GPa | E / GPa | H / E | H 3 / E2 |

|---|---|---|---|---|

| Untreated TC4 | 4.57 | 127.5 | 0.036 | 5.87 × 10-3 |

| PN 3h | 5.60 | 132.6 | 0.042 | 1.0 × 10-2 |

| Matrix (PN 3h) | 4.77 | 116.6 | 0.041 | 7.98 × 10-3 |

| PO+PN 3h | 8.54 | 149.1 | 0.057 | 2.8 × 10-2 |

| Matrix (PO+PN 3h) | 4.92 | 115.4 | 0.043 | 8.94 × 10-3 |

| PO+PN 4h | 11.22 | 208.3 | 0.054 | 3.25 × 10-2 |

| Matrix (PO+PN 4h) | 4.73 | 120.7 | 0.039 | 7.25 × 10-3 |

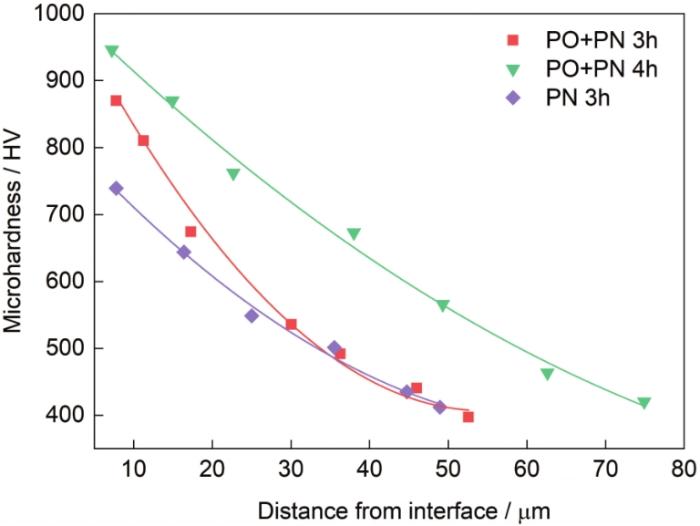

表面粗糙度测量结果表明,钛合金基体的表面粗糙度为0.003 μm;经过等离子氮化3 h处理后,表面粗糙度约为0.031 μm;经过等离子复合处理后样品PO+PN 3h和PO+PN 4h的表面粗糙度较为接近,分别为0.026和0.024 μm,经过等离子热处理后样品的表面粗糙度增大。图6为渗层截面的显微硬度随深度的变化曲线。固溶强化元素N和O原子从表面向内扩散的过程中符合原子的高温扩散机制,元素的深度分布呈现梯度降低方式,由此导致截面硬度呈现出梯度变化的趋势。对比PO+PN 3h样品与PN 3 h样品的硬度-深度曲线可以看出,等离子渗氮3 h渗层厚度约为50 μm,随着深度的增加,钛合金的硬度呈现梯度递减的趋势;等离子复合渗并未改变渗层的总厚度,但从表面延伸至30 μm厚度方向,钛合金的硬度明显增加,这是由于在前置的等离子渗氧过程中,O原子快速固溶于α-Ti晶格的八面体间隙,使晶胞沿c轴膨胀[20,21],促进了间隙原子N和O的固溶。对比PO+PN 3h样品与PO+PN 4h样品的硬度-深度曲线可见,进一步增加前置渗氧时间,一方面钛合金渗层的总厚度增加,由50 μm左右增加至约70 μm,另一方面钛合金沿截面方向的硬度梯度曲线变得平缓,且同一厚度处渗层的硬度显著增加,可见增加前置渗氧时间是提高渗层厚度和硬度的关键。

图6

图6

不同等离子热处理工艺下渗层的显微硬度分布

Fig.6

Microhardness distributions of coatings obtained by different plasma heat-treated processes

2.3 渗层的耐磨损性能

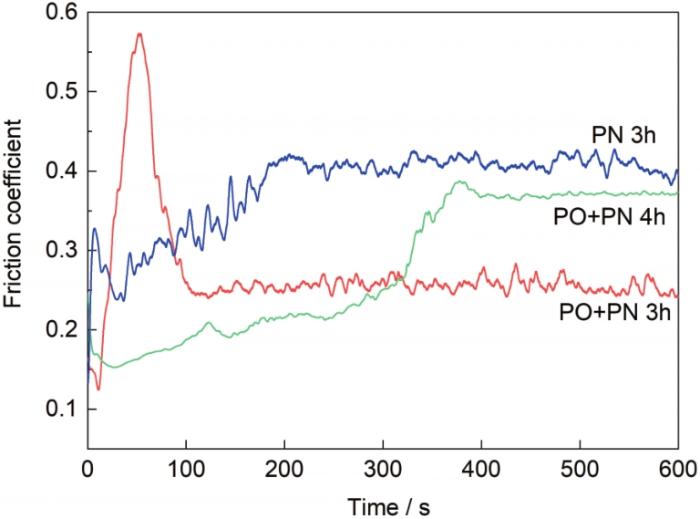

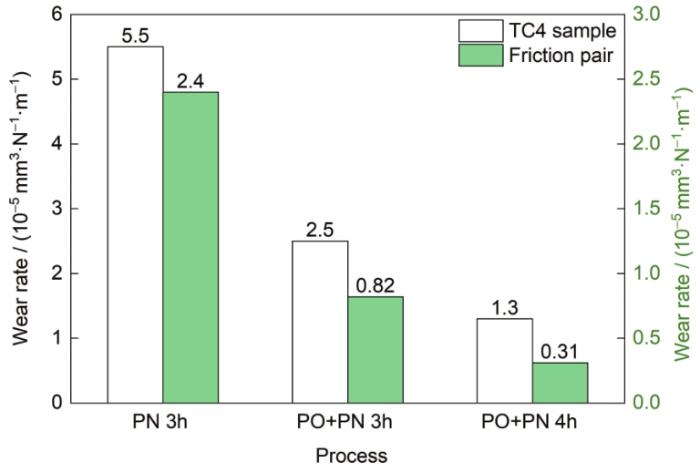

图7为钛合金经3种不同等离子工艺处理后样品的摩擦系数随时间的变化曲线,其中PN 3h样品摩擦前期摩擦系数逐渐增大,且波动较为剧烈,当摩擦系数达到0.4左右后保持稳定。PO+PN 3h样品的摩擦系数在十几秒的缓冲期后快速上升,然后降至0.25左右后保持动态平衡,而PO+PN 4h样品前期的摩擦系数缓慢提高,经过大约400 s时间的上升后保持稳定,摩擦系数约为0.37。2种复合渗工艺的动摩擦系数均低于离子氮化工艺,表明复合渗工艺可以提高渗层的耐磨损性能。摩擦磨损测试后试样和对磨副的磨损率结果如图8所示。可以看出,PN 3h样品磨损率为5.5 × 10-5 mm3/(N·m),经过等离子复合渗后,样品的磨损率降低,PO+PN 3h样品的磨损率降至2.5 × 10-5 mm3/(N·m),PO+PN 4h样品的磨损率仅为1.3 × 10-5 mm3/(N·m),3种工艺样品对应的对磨副的磨损率变化趋势与之相同。由此可以说明:(1) 与等离子氮化相比,前置渗氧工艺的引入降低了钛合金的磨损率;(2) 增加前置渗氧时间,钛合金样品硬度显著升高的同时,获得了更厚的扩散层,使其在滑动磨损条件下展现出更低的磨损率和良好的耐磨性能。

图7

图7

不同等离子热处理工艺下渗层的摩擦系数-时间曲线

Fig.7

Friction coefficient as a function of time for the coating obtained by different plasma heat-treated processes

图8

图8

不同工艺下渗层和对应磨球的磨损率

Fig.8

Wear rates of coatings and the corresponding grinding balls

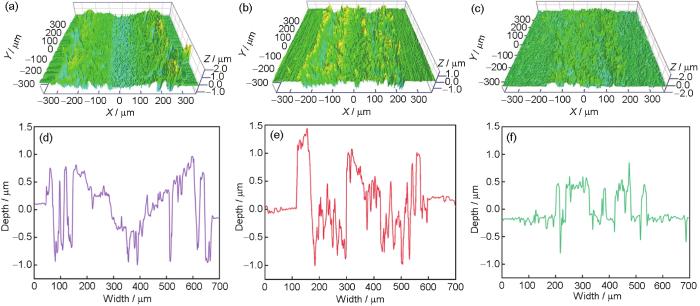

图9为3种渗氮工艺样品磨损后的三维表面形貌和截面轮廓。可以看出,PN 3h样品的磨痕宽度约为600 μm,而复合渗工艺样品的磨痕宽度明显降低,其中PO+PN 3h样品的磨痕宽度约为450 μm,PO+PN 4h样品的磨痕宽度约为370 μm。进一步观察可以看出,等离子渗氮样品磨痕中间区域明显低于基体,而复合渗样品的磨痕中间区域高于基体,说明摩擦过程中等离子氮化样品发生了明显的磨损,而复合渗样品由于表面较高的硬度摩擦过程中发生了对磨副材料的堆积和转移,进一步证明了复合渗工艺样品的耐磨损性能优于等离子氮化工艺。

图9

图9

不同工艺下渗层磨痕的三维形貌及截面轮廓图

Fig.9

3D morphologies (a-c) and cross-section traces (d-f) of wear scar for the coating obtained by different processes (a, d) PN 3h (b, e) PO+PN 3h (c, f) PO+PN 4h

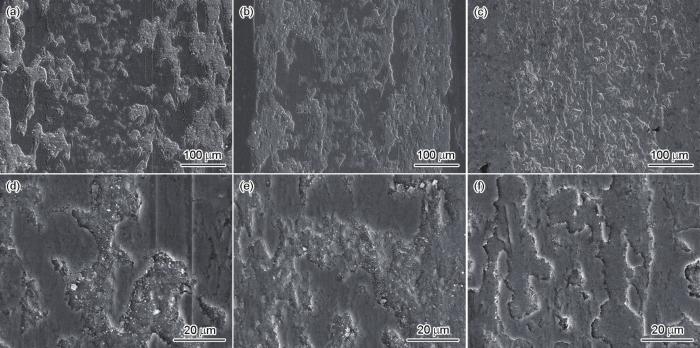

图10

图10

不同工艺渗层的磨痕形貌

Fig.10

Low (a-c) and high (d-f) magnified wear trace morphologies of coatings obtained by different processes (a, d) PN 3h (b, e) PO+PN 3h (c, f) PO+PN 4h

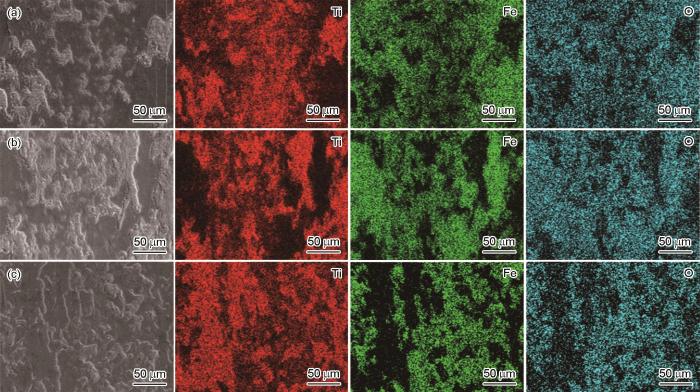

图11

图11

图10a~c中部分区域的放大图以及EDS分析

Fig.11

Enlarged images of the areas in Figs.10a-c and the corresponding EDS results

(a) PN 3h (b) PO+PN 3h (c) PO+PN 4h

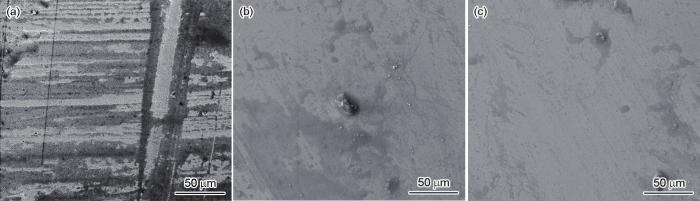

图12

图12

摩擦实验后不同工艺样品对应的磨球表面形貌

Fig.12

Surface morphologies of grinding ball corresponding to samples obtained by different processes after the friction experiment

(a) PN 3h (b) PO+PN 3h (c) PO+PN 4h

2.4 渗层的磨损机制

2.4.1 等离子氮化后钛合金的磨损机理

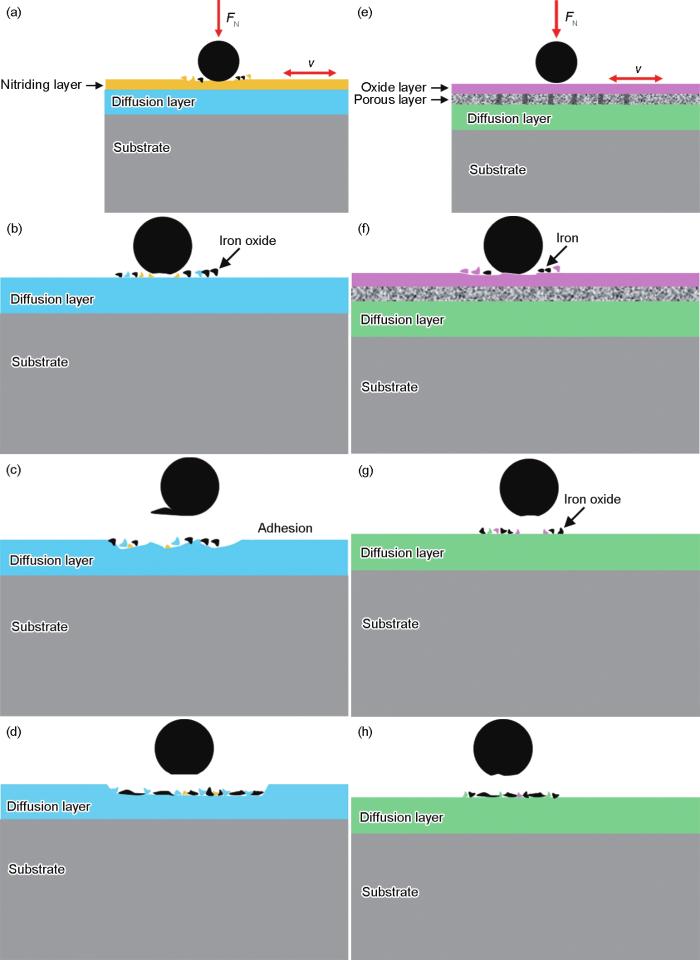

钛合金经过等离子渗氮后表面形成氮化物层,但由于氮化样品的H 3 / E 2较小,氮化物层抵抗开裂和塑性变形的能力较差。当氮化样品与GCr15钢球对磨时,表面氮化物硬度较小,在磨损初期氮化物层快速开裂,导致摩擦系数发生剧烈变化(如图13a)。随着摩擦时间的延长,氮化物层发生剥落,扩散层与对磨副相接触,同时氮化物层的硬质颗粒形成磨粒磨损,进而加剧界面磨损导致对磨副表面金属发生脱落[24](如图13b),摩擦过程产生的高温使磨痕表面材料发生氧化,在垂直载荷的作用下生成的氧化物在磨痕表面堆积并发生塑性变形。在往复摩擦过程中,磨痕表面的氧化膜与对磨副发生黏着效应,氧化膜再次从渗层表面转移到钢球上(如图13c),但由于金属和氧化物之间较弱的结合,氧化膜在随后的磨损中飞溅出钛合金渗层/对磨副界面,对渗氮渗层和钢球对磨副均造成了较大的犁耕伤害(如图13d)。因此,等离子氮化样品的磨损机制为黏着磨损和磨粒磨损。

图13

图13

2种不同渗层的磨损机理示意图

Fig.13

Schematics of wear mechanisms for the oxynitriding layer (FN—positive pressure, v—velocity) (a-d) PN sample (e-h) PN+PO sample

2.4.2 等离子复合渗后钛合金的磨损机理

钛合金经过等离子复合渗后表面形成双层结构,最外层为致密氧化物层,次表层为多孔层。当对磨副与复合渗层表面接触时,会对渗层施加垂直作用力,而次表层的多孔结构起到一定的应力缓冲效果,使得最外层的载荷应力得到部分释放,这一过程会持续至氧化物层破裂(如图13e)。当对磨副钢球在渗层表面相对滑动时,由于表层金红石型TiO2与钢球之间冶金相容性低,使其很难发生黏着磨损,因此钢球在样品表面呈滑移态,同时表面的TiO2会对钢球表面产生犁削使得部分金属脱落形成磨屑(如图13f)。随着摩擦进行,表面氧化物层形成裂纹并逐步扩展,直至表面氧化物层剥落,钢球开始与扩散层发生对磨,更多的磨屑转移到渗层表面,钢球与覆盖面之间形成更大的接触面积,这时扩散层与钢球的对磨会转为钢球与钢球磨屑之间的对磨,摩擦系数趋于稳定[25],同时在摩擦热的作用下,表层大部分铁基磨屑发生氧化生成铁基氧化物(如图13g)。铁基氧化物与钛合金的氧氮化物之间则具有较好的冶金相容性,因此磨损的高温环境使得铁基氧化物和基体中氧氮化物陶瓷相之间发生了黏着效应,铁基氧化物相对牢固地涂敷在磨痕表面(如图13h),将对磨副钢球与渗层表面隔开。该行为减缓了对渗层的进一步磨损,使得渗层的磨损率快速下降。因此,复合渗工艺样品的磨损形式为表面化合物层的接触疲劳机制与扩散层的黏着磨损机制。

3 结论

(1) 通过在氧氮共渗前引入等离子渗氧处理,在TC4钛合金表面制备出复合渗层,渗层主要由化合物层和扩散层组成,物相结构分别为金红石型TiO2和TiN0.26。

(2) 与传统低温等离子氮化相比,低温等离子复合渗能促进N原子的扩散,增加渗层深度,使得渗层的表面硬度和弹性模量显著提高,耐磨性能得到明显改善。

(3) 在往复摩擦条件下,等离子氮化渗层的磨损机制为黏着磨损和磨粒磨损,而复合渗层表面的化合物层具有双层结构,内层多孔结构起到了应力缓冲作用,从而提高了渗层的耐磨性能,其磨损形式为表面化合物层的接触疲劳机制与扩散层的黏着磨损机制。

参考文献

Microstructure controlling technology and mechanical properties relationship of titanium alloys for aviation applications

[J].

航空用钛合金显微组织控制和力学性能关系

[J].

Corrosion wear properties of TC4 titanium alloy in artificial seawater

[J].

海水环境下TC4钛合金腐蚀磨损性能的研究

[J].

Investigation on fatigue characteristics of TC4 titanium alloy tibia plate

[J].

TC4钛合金胫骨板的疲劳特性研究

[J].

Influence of plasma nitriding on fretting wear behaviour of Ti-6Al-4V

[J].

Formation, tribological and corrosion properties of thicker Ti-N layer produced by plasma nitriding of titanium in a N2-NH3 mixture gas

[J].

Sliding wear of titanium nitride thin films deposited on Ti-6Al-4V alloy by PVD and plasma nitriding processes

[J].

Tribological behavior of titanium alloy treated by nitriding and surface texturing composite technology

[J].This study experimentally investigated the effect of surface textures on the tribological mechanism of nitrided titanium alloy (Ti–6Al–4V). The titanium alloy samples were nitrided at various temperatures ranging from 750 to 950 °C for 10 h in a plasma nitriding furnace. Then, surface textures were fabricated on the polished titanium alloy and plasma nitrided samples by laser process system. The surface roughness, microhardness, and constitution of samples treated by single nitriding and samples treated by composite technology were characterized. The tribological properties of the samples were investigated on a CSM ball-on-disc tribometer. The results show that plasma nitriding effectively enhances the wear resistance of the substrate. The wear rate decreases first and then increases with the increase of nitriding temperature, and the wear rate reaches the minimum at 900 °C. However, the increase in roughness caused by nitriding treatment leads to an increase in the friction coefficient. It is found that surface textures can obviously reduce the friction coefficient of the nitrided titanium alloy. In addition, it can also reduce the wear rate of titanium alloys after nitriding at 900 and 950 °C. It can be concluded that the nitriding and surface texturing combined treatment can obviously reduce the friction coefficient and wear rate at the nitriding temperatures of 900 and 950 °C. This is attributed to the combined effect of high hardness of nitride layers and the function of micro-trap for wear debris of surface textures.

Plasma nitriding of titanium alloy Ti5Al4V2Mo

[J].

Diffusive thermal treatments combined with PVD coatings for tribological protection of titanium alloys

[J].

Microstructure and composition of plasma-nitrided Ti-6Al-4V layers

[J].

Layer structure and mechanical properties of low pressure r.f. plasma nitrided Ti-6Al-4V alloy

[J].

Fatigue improvement in low temperature plasma nitrided Ti-6Al-4V alloy

[J].

Surface properties of Ti-6Al-4V alloy treated by plasma ion nitriding process

[J].

Ion nitriding of a near-β titanium alloy: Microstructure and mechanical properties

[J].

Plasma nitriding behavior of Ti6Al4V orthopedic alloy

[J].

On the significance of the H / E ratio in wear control: A nanocomposite coating approach to optimised tribological behaviour

[J].

Toughness of hard nanostructured ceramic thin films

[J].

Perspectives on titanium science and technology

[J].

Tensile properties improvement by homogenized nitrogen solid solution strengthening of commercially pure titanium through powder metallurgy process

[J].

Study on plasma oxygen permeation of titanium

[J].

钛等离子渗氧研究

[J].

Several plasma diffusion processes for improving wear properties of Ti6Al4V alloy

[J].

Effect of nitrogen doping on microstructure and wear resistance of tantalum coatings deposited by direct current magnetron sputtering

[J].

N掺杂对磁控溅射Ta涂层微观结构与耐磨损性能的影响

[J].

A multi-step process of oxygen diffusion to improve the wear performance of a gamma-based titanium aluminide

[J].

Effect of rare earth content on the microstructure and friction properties of Ti6Al4V alloy by plasma nitriding

[J].

稀土含量对Ti6Al4V钛合金等离子渗氮层组织和摩擦学性能的影响

[J].