通过在基体中引入增强相制备复合材料是提高Mg及镁合金强度的有效途径[5~7],常用的增强相包括氧化物[8] (如Al2O3、TiO2)、氮化物[9,10] (如BN、AlN、TiN、ZrN)、硼化物[11] (如TiB2、ZrB2)、碳化物[12] (如B4C、SiC、TiC、ZrC)和金属[13,14] (如Ti、Ni、NiTi)等。其中,SiC陶瓷具有模量高、硬度大、密度低、耐磨性和化学稳定性好等优点[15],是镁基复合材料较为理想的增强相[16,17]。特别是,SiC晶须(SiCw)作为一种高度取向的SiC短纤维单晶体,因具有微纳米尺度和较高的长径比而能够在复合材料中起到显著的增强作用[18~23]。

目前SiCw/Mg复合材料主要通过粉末冶金、搅拌铸造以及挤压铸造等方法制备而成[19~23],得到的复合材料相比于基体金属表现出更高的强度、硬度和耐磨性。例如,Tsukamoto[19]利用等离子烧结的方法制备得到了以SiC晶须和SiC颗粒混杂增强的镁基复合材料;Tayebi等[20]采用搅拌铸造的方法制备得到了SiCw/ZK60镁合金复合材料,并对其进行挤压和时效处理,使得复合材料的屈服强度、抗拉强度和弹性模量相比基体合金均显著提高;Zheng等[21]采用挤压铸造的方法制备的SiCw/AZ91D镁合金复合材料也达到了显著的强化效果。然而,利用上述方法制备的SiCw/Mg复合材料在组织结构与力学性能方面仍存在一定的局限性,主要包括:(1) 复合材料中SiCw体积分数通常不超过20%,难以实现较高的增强相含量;(2) SiCw在Mg基体中呈分散分布,增强相在三维空间的连通性较差;(3) SiCw和Mg (及镁合金)之间界面润湿性较差,界面结合较弱,容易成为复合材料中优先开裂的位置;(4) SiCw在Mg基体中往往随机取向,使得其强化能力难以沿实际使用方向得以最大限度的利用。

与人造材料相比,自然界中的贝壳、骨骼等天然生物材料由于具有独特的微观三维互穿结构而表现出优异的力学性能[24],它们的不同组元在三维空间中均各自保持连续,并且相互嵌锁交错排列,这种结构有利于促进应力在各自相内部以及两相之间有效传导,并实现它们性能优势的良好结合,该结构能够为复合材料的结构设计提供灵感和指导。本工作基于重力辅助沉降与压缩致密化的方法制备了具有一定择优取向排列的SiCw多孔骨架,然后对其进行预氧化处理以改善界面润湿,再利用无压熔渗的方法使Mg或镁合金填充骨架孔隙,制备得到了具有微观三维互穿结构的SiCw增强镁基复合材料。研究了材料的制备工艺、组织结构与力学性能,以期为SiCw/Mg复合材料的结构设计、优化制备与性能改进提供指导。

1 实验方法

1.1 复合材料制备

所用SiCw粉体纯度为99.5% (质量分数,下同),该粉体利用化学合成的方法使晶须形核并沿着轴向连续均匀生长制备而成,晶须直径不超过2.5 μm,长径比不小于20。以平均直径分别为20和30 nm的Al2O3粉体和Y2O3粉体作为SiCw的烧结助剂[25],其中添加的Al2O3与Y2O3的质量比为57∶43,SiCw与烧结助剂质量比为9∶1。选用熔点为58℃的石蜡作为SiCw的分散介质,其中石蜡与陶瓷粉体(SiCw和烧结助剂之和)质量比为12∶1。选用纯度为99.95%的纯Mg和AZ91D镁合金作为基体。

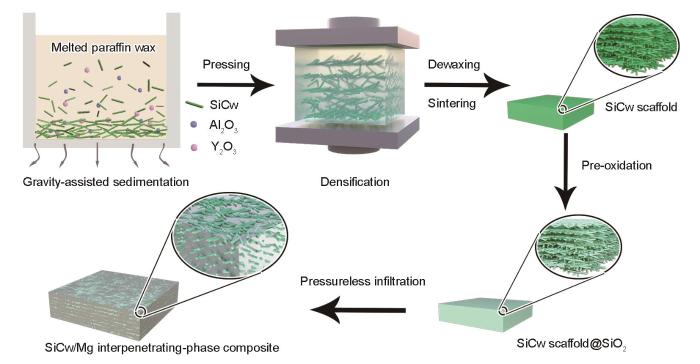

具有微观三维互穿结构的SiCw/Mg复合材料的制备工艺如图1所示。具体如下:首先将SiCw和烧结助剂Al2O3与Y2O3按照比例添加到150℃熔融石蜡中,使用JJ-1H型电动搅拌器以300 r/min的速率搅拌15 min,得到均匀分散的混合浆料,将浆料倒入温度为150℃的不锈钢模具中;在重力作用下,SiCw在浆料中缓慢自发沉降到模具底部,在此过程中,SiCw长轴倾向于在与重力方向垂直的水平平面内发生择优取向排列,并且相互搭接,晶须之间留有空隙;待熔融的石蜡沿模具缝隙排出后,在150℃保温条件下沿垂直方向将样品加压至130 MPa并保压30 min,促使多余的石蜡排出并进一步增强SiCw在水平平面内的择优取向排列,使得SiCw长轴更倾向于与二维层面方向平行,冷却至室温后卸压得到SiCw坯体;将坯体在空气中以2℃/min的速率升温至700℃,保温3 h后随炉冷却,以去除其中含有的石蜡,从而使SiCw骨架具有多孔结构;在流动Ar气气氛中,将样品加热至1800℃并保温1 h进行烧结,随炉冷却后得到具有一定的强度且择优取向排列的SiCw多孔骨架。

图1

图1

三维互穿结构SiC晶须(SiCw)骨架增强镁基复合材料的制备工艺流程示意图

Fig.1

Schematics of the fabrication procedure for the Mg-based composites reinforced by SiC whisker (SiCw) scaffolds with three-dimensional interpenetrating-phase architecture

利用纯Mg和AZ91D镁合金对预氧化处理后的SiCw骨架进行无压熔渗处理,具体工艺为:将骨架置于石墨坩埚中,将纯Mg或AZ91D镁合金块放置在骨架上方,采用SRYL-2300/9型石墨电阻炉在流动Ar气气氛中加热至850℃并保温30 min,然后随炉冷却,最终得到具有微观三维互穿结构的SiCw骨架增强镁基复合材料。

1.2 组成与组织结构表征

烧结SiCw骨架的孔隙率可以通过其表观密度基于以下公式计算得到[30]:

式中,

式中,

采用D8 Advance型X射线衍射仪(XRD)对复合材料进行物相分析;利用Inspect F50型场发射扫描电子显微镜(SEM)在20 kV加速电压下观察SiCw骨架和复合材料的微观形貌,其中SiCw骨架在观察之前进行喷金处理以减少表面电荷累积;采用Xradia 800 Ultra型三维纳米X射线显微镜在40 kV加速电压下对复合材料的三维微观结构进行X射线三维成像(XRT)扫描重建,实验的原理和方法见文献[32],具体操作为:利用水冷低速金刚石线切割机切取长和宽度皆为2 mm、厚度为4 mm复合材料试样,且样品的厚度方向与其层状方向垂直。将样品固定在JJ-1H型电动搅拌器上并以1000 r/min的速率匀速旋转,使用粒度为6.5 μm的砂纸对试样进行机械研磨并利用型号为VHX-1000E的超景深三维显微系统测量尺寸,得到直径约50 μm、长度不小于70 μm的圆柱形样品,使样品长轴平行于由X射线源和探测器组成的平面的法线方向;将样品沿其长轴方向以0.4°/min的速率匀速旋转180°,每隔0.2°采集一张二维投影图像;然后,基于滤波反投影算法将二维投影图像重建为三维图像,三维图像体素尺寸约为64 nm3;最后,利用Avizo Fire软件对XRT数据进行处理分析。

1.3 力学性能测试

在室温下对复合材料进行力学性能测试,所测试样品通过水冷低速金刚石线切割机从熔渗得到的块体中切取,并利用粒度为6.5 μm的砂纸对试样表面进行机械研磨。利用Instron E1000型力学试验机进行三点弯曲测试,加载方向垂直于复合材料中SiCw择优取向的平面,即平面的法线方向加载。根据ASTM C1161-13,样品宽度为2.6 mm、厚度为1.95 mm、跨距为26 mm,加载速率为0.1 mm/min。

采用单边缺口三点弯曲实验测试复合材料的断裂韧性,该实验在JSM-6510型SEM腔体内部的SERVO PULSER型原位力学试验台上完成,加载方向垂直于SiCw择优取向的平面。根据ASTM E1820-13,试样宽度为2 mm、厚度为4 mm、跨距为16 mm,加载速率为3 μm/min,加载前利用水冷低速金刚石线切割机在试样中心切出深度为1.8 mm的缺口,并利用蘸有2.5 μm粒径水溶金刚石研磨膏的不锈钢刀片对缺口尖端进行锐化处理,使缺口总长度接近试样厚度的一半(即2 mm)。通过原位扫描电子显微观察记录裂纹扩展长度(Δa),基于非线性弹性断裂力学通过公式计算材料的

式中,

在Ⅰ型平面应变条件下,裂纹尖端与

式中,

2 实验结果

2.1 组成与组织结构

图2为烧结处理前后SiCw骨架的SEM像以及烧结SiCw骨架和经过不同温度预氧化处理后骨架的XRD谱。由SEM像(图2a~c)可以看出,烧结前SiCw骨架中晶须之间相互搭接交错排列,经烧结后SiCw在相邻位置相互连接形成一个整体,得到具有微观多孔结构的SiCw骨架,经测定孔隙率为58.2% ± 0.9%,可推导出SiCw的体积分数约为41.8%,并且骨架中的SiCw以及孔隙均在三维空间各自保持连续并相互穿插,表现为与天然生物材料相似的微观三维互穿结构;此外,SiCw骨架整体表现出一定的层状结构特征,并且层与层之间相互交错,没有明显的界限,SiCw长轴倾向于与二维层面方向平行,而在层面内则随机取向排列,这是由于SiCw具有高的长径比(≥ 20),在熔融石蜡中发生沉降时,其长轴倾向于在水平方向择优取向排列进行铺层[35]。在烧结前沿垂直于层面方向对SiCw坯体进行压缩致密化处理,可以进一步促进SiCw沿层面方向择优取向排列。由XRD谱(图2d)可以看出,烧结后的SiCw骨架中,除SiC外,还含有少量的Y3Al2(Al2O4)3,该相由添加的烧结助剂Al2O3和Y2O3反应生成[25]。对SiCw骨架进行预氧化处理后,可以看到骨架中有氧化产物SiO2生成,并且随着预氧化温度的升高,SiO2衍射峰相对强度增大,说明其相对含量逐渐增加。烧结后的SiCw骨架在预氧化处理前后微观形貌没有明显差异,这是由于在该处理温度范围,SiCw表面仅生成厚度约为几纳米的SiO2薄膜[26,27]。

图2

图2

烧结处理前后SiCw骨架的SEM像以及烧结SiCw骨架和经过不同温度预氧化处理后骨架的XRD谱

Fig.2

SEM images of the SiCw scaffolds before (a) and after (b, c) sintering treatment, and XRD spectra of the sintered SiCw scaffolds before and after pre-oxidation treatment at different temperatures (d)

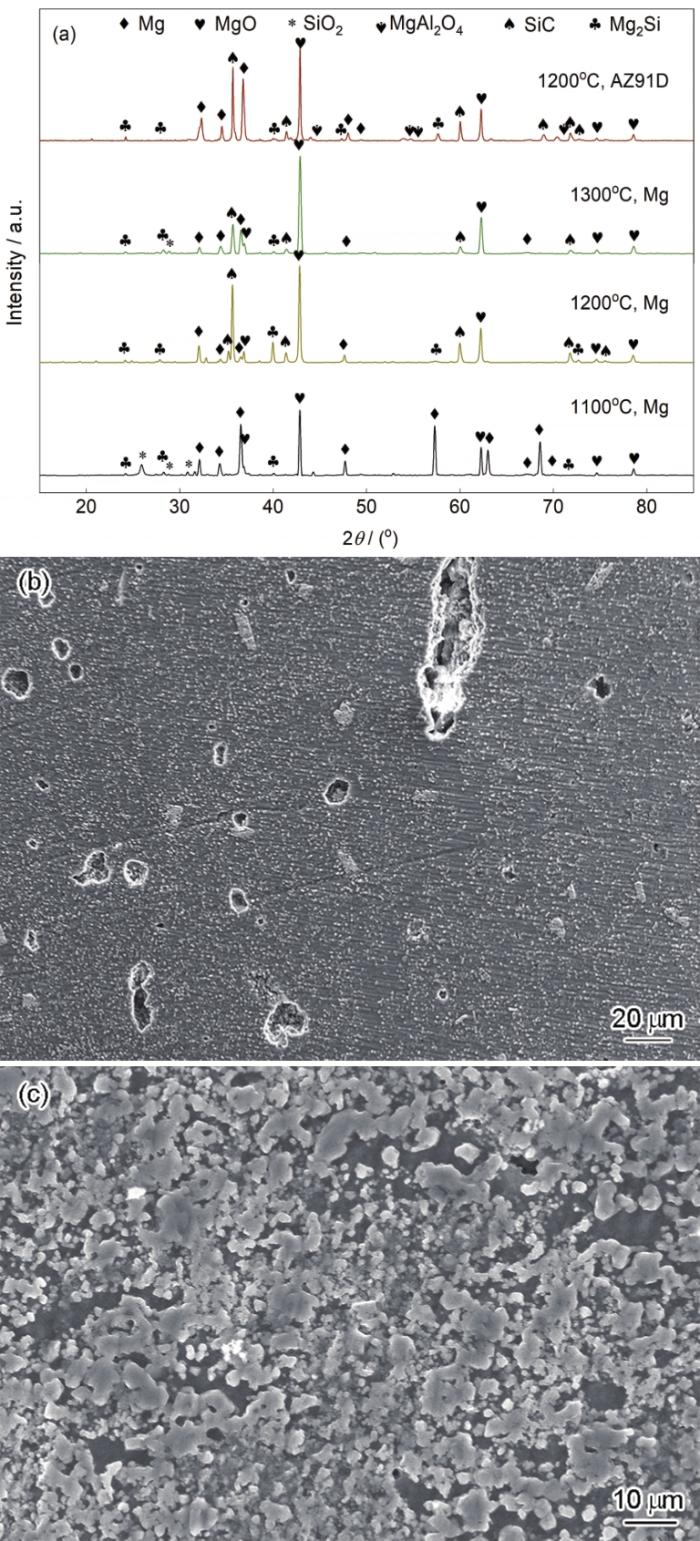

图3为经不同温度预氧化处理的SiCw骨架熔渗纯Mg和AZ91D镁合金得到的复合材料的XRD谱以及对应1100和1300℃预氧化温度的复合材料的SEM像。由XRD谱(图3a)可以看出,SiCw/Mg复合材料中除Mg、SiC和SiO2外,还含有MgO和Mg2Si,说明骨架在熔渗纯Mg过程中,SiCw表面的SiO2与Mg发生了

图3

图3

经不同温度预氧化处理的SiCw骨架熔渗纯Mg和AZ91D镁合金得到的复合材料的XRD谱以及对应1100和1300℃预氧化温度的复合材料的SEM像

Fig.3

XRD spectra of the SiCw/Mg composites fabricated by infiltrating pure Mg and AZ91D Mg alloy into the SiCw scaffolds that were pre-oxidized at different temperatures (a), and SEM images of the composites infiltrated with pure Mg into SiCw scaffolds pre-oxidized at 1100oC (b) and 1300oC (c)

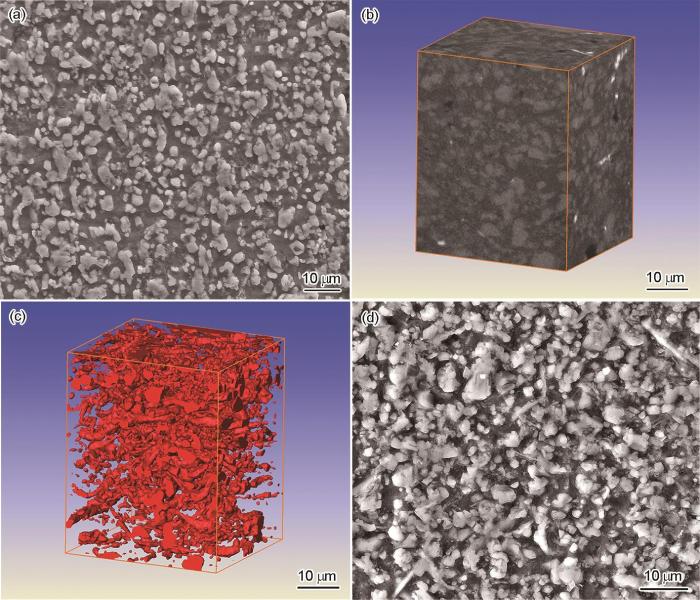

图4

图4

经1200℃预氧化处理的SiCw骨架熔渗纯Mg得到的复合材料的SEM像、XRT体积渲染图和将Mg基体透明化后的SiCw增强相的XRT体积渲染图,以及熔渗AZ91D镁合金得到的复合材料的SEM像

Fig.4

SEM image (a) and XRT volume renderings (b) of the SiCw/Mg composite fabricated by infiltrating pure Mg into the SiCw scaffold pre-oxidized at 1200oC, XRT volume renderings of the SiCw scaffold within the composite after making the Mg matrix transparent (c), and SEM image of the composite infiltrated with AZ91D Mg alloy into the SiCw scaffold pre-oxidized at 1200oC (d)

利用Archimedes排水法测得经1200℃预氧化处理的SiCw骨架熔渗纯Mg和AZ91D镁合金得到的复合材料的密度分别为(2.26 ± 0.05)和(2.45 ± 0.04) g/cm3,尽管与基体金属相比有所增大,但相比铝合金、钛合金等常用的金属结构材料仍然较小,复合材料保留了轻质的优势。

2.2 力学性能

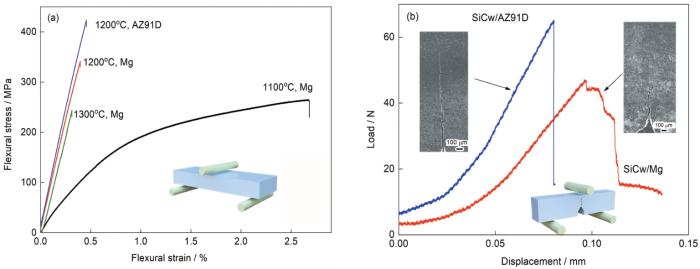

图5a为经不同预氧化温度处理的SiCw骨架熔渗得到的复合材料的典型弯曲应力-应变曲线。可以看出,对应1100℃预氧化温度的复合材料在(181 ± 5) MPa应力处发生屈服,然后进入加工硬化阶段,在(237 ± 19) MPa应力处发生断裂。材料弯曲强度较低,但表现出一定的塑性变形能力,这与Mg基体相对含量较多有关,并且材料内部存在的微观孔洞也限制了其强度。对应1200和1300℃预氧化温度的复合材料没有发生塑性变形,而是在应力达到最高点后瞬间断裂。其中,对于1300℃预氧化温度,复合材料的强度在122~244 MPa范围内表现出较大的分散性,这是由于材料中反应产物较多,尺寸粗大并且相互连接,导致材料脆性偏大,对缺陷较为敏感,因而强度的稳定性较差。与上述材料相比,对应1200℃预氧化温度的复合材料弯曲强度最大,为(316 ± 19) MPa,这是由于材料中不存在明显的微观孔洞等缺陷,并且增强相及反应产物组织细小均匀。与纯Mg相比,熔渗AZ91D镁合金的复合材料表现出更高的弯曲强度,为(411 ± 13) MPa,但同样没有塑性变形,这是因为一方面AZ91D镁合金强度比纯Mg更高,另一方面复合材料中的脆性增强相与反应产物更多。

图5

图5

经不同预氧化温度处理的SiCw骨架熔渗纯Mg和AZ91D镁合金得到的复合材料的典型弯曲应力-应变曲线,以及对应1200℃预氧化温度的以纯Mg和AZ91D镁合金为基体的复合材料单边缺口三点弯曲的典型载荷-位移曲线及裂纹扩展形貌

Fig.5

Representative flexural stress-strain curves of the SiCw/Mg composites fabricated by infiltrating pure Mg or AZ91D Mg alloy into the SiCw scaffolds pre-oxidized at different temperatures (Inset shows the loading configuration of samples for flexural test) (a), representative load-displacement curves for single-edge notched bending tests for the composites infiltrated with pure Mg and AZ91D Mg alloy into SiCw scaffolds pre-oxidized at 1200oC (The insets show the representative SEM images of the samples with distinctly different crack propagation behaviors and the loading configuration of samples for toughness measurement) (b)

式中,

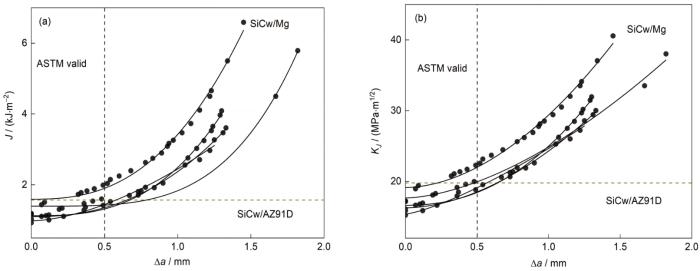

图6

图6

经1200℃预氧化处理得到的以纯Mg和AZ91D镁合金为基体的SiCw/Mg复合材料的J积分和相对应的应力强度因子(

Fig.6

Curves of

由图6可以看出,随着裂纹的扩展,复合材料的

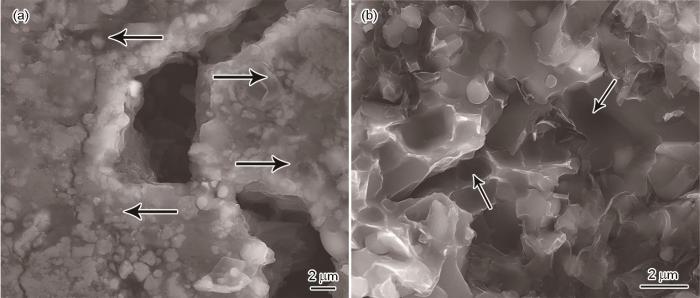

图7

图7

经1200℃预氧化处理得到的以纯Mg为基体的复合材料侧面的裂纹扩展形貌及断后样品的断面形貌

Fig.7

SEM images of the SiCw/Mg composite corresponding to pre-oxidation temperature of 1200oC showing the tortuous cracking paths and the ligament bridges at crack faces on the lateral surface (The arrows indicate relative slip between SiCw and matrix at the crack faces) (a) and the micro dimples on the fracture surface caused by the pull-out of SiCw from the matrix (The arrows indicate the pull-out of SiCw from the matrix) (b)

3 分析讨论

将SiCw在二维层面内择优定向排列是本工作中构筑微观三维互穿结构的关键,这里主要是通过分散在液态石蜡中的SiCw在重力作用下自发沉降以及后续的压缩致密化来实现的。由于SiCw具有高的长径比(≥ 20),在熔融石蜡中发生沉降时,SiCw长轴倾向于沿水平方向相互搭接进行铺层,从而实现一定的择优取向排列。在烧结前,沿垂直于层面方向对SiCw坯体进行压缩致密化处理,可以使SiCw长轴向层面方向偏转,从而进一步促进择优取向排列。将SiCw坯体中的石蜡去除并烧结后,SiCw骨架中形成了在三维空间中相互连通的微观孔隙,熔渗时Mg或镁合金填充这些孔隙,得到具有微观三维互穿结构的SiCw骨架增强镁基复合材料。另外,在制备过程中,可以通过调节工艺参数对增强相的体积分数加以调节。例如,在压缩致密化处理过程中,通过增大压力,可以提高增强相的体积分数,此外,通过升高骨架烧结温度或延长烧结时间,也可以促使SiCw骨架烧结更加致密,从而提高最终得到的复合材料中增强相的体积分数。复合材料中SiCw骨架强度高于Mg基体,相对较软的基体和相对较硬的增强相在三维空间中均各自保持连续,并且相互嵌锁交错排列,使得基体对增强相的粘结作用进一步的增强,提高SiCw骨架和Mg基体之间的摩擦力,有利于促进应力在各自相内部以及两相之间有效传导[39,40],而SiCw的择优取向排列也有利于沿层面方向获得较高的强化效率,使得复合材料的强度相比于基体得以明显提高(铸态纯Mg和AZ91D镁合金的弯曲强度分别约为95[41]和211 MPa[42])。

SiCw与Mg熔体之间的润湿性对于利用熔渗工艺制备复合材料至关重要。研究[43]表明,SiC与Mg润湿性有限,只有少量SiC可以作为初生Mg的异质形核位点,因而表现出较差的润湿性。本工作对SiCw骨架进行预氧化处理,使SiCw表面生成一层SiO2薄膜,利用SiO2与基体Mg或AZ91D镁合金熔体之间发生如

本工作中SiCw/Mg复合材料的断裂韧性与其微观三维互穿结构密切相关。Somekawa和Mukai[46]通过对纯Mg在不同温度进行挤出处理,得到的最高断裂韧性为17.8 MPa·m1/2;而AZ91D镁合金的强度高于同等状态的纯Mg,其挤压铸造态的断裂韧性约为15 MPa·m1/2 [47]。本工作经1200℃预氧化处理得到的复合材料中裂纹扩展较为稳定,表现出上升的R曲线行为,断裂韧性可达19.6 MPa·m1/2,这是由于裂纹倾向于沿相对较软的Mg基体相发生偏转,同时择优取向排列的SiCw在裂纹面两侧形成桥联,在裂纹扩展过程中,这些连接桥与基体之间发生相对滑移并逐渐从基体中拔出,从而阻碍裂纹的张开与扩展[48]。与微观塑性变形等直接作用于裂纹尖端的材料本征增韧机制(intrinsic toughening mechanisms)[49]不同,裂纹偏转、桥联以及连接桥的拔出等微观过程主要发生在裂纹尾部,属于外在增韧机制(extrinsic toughening mechanisms)[49~51],在裂纹扩展过程中,这些机制能够承担载荷并且消耗能量,从而对作用于裂纹尖端的外加应力起到一定的屏蔽作用,降低裂纹尖端的有效应力强度因子,从而提高复合材料的断裂韧性。与纯Mg相比,以AZ91D镁合金为基体的复合材料尽管弯曲强度有所提高,但裂纹一开始扩展便发生断裂,没有上升的R曲线行为,这是由于复合材料中界面反应产物过多并发生粗化、连接,引起裂纹偏转、桥联等增韧机制失效,使得复合材料明显脆化。

4 结论

(1) 利用SiCw在熔融石蜡中的重力辅助沉降以及后续的压缩致密化处理,实现了SiCw在二维层面内择优取向排列;通过对SiCw骨架预氧化处理,改善了SiCw与Mg基体之间的润湿性,从而利用无压熔渗方法获得了致密的SiCw/Mg复合材料。

(2) SiCw骨架的最佳预氧化温度为1200℃,该温度处理得到的SiCw/Mg复合材料中没有明显的微观孔洞等缺陷,同时避免了界面反应产物过多以及粗化、连接,得到的复合材料表现出相对最高的弯曲强度,并且兼具一定的断裂韧性。

(3) 经1200℃预氧化处理得到的微观三维互穿结构SiCw/Mg复合材料中裂纹扩展较为稳定,表现出上升的R曲线行为,这是由于复合材料中存在裂纹偏转、桥联以及连接桥拔出等增韧机制,对作用于裂纹尖端的外加应力起到一定的屏蔽作用,从而阻碍裂纹的扩展。

(4) 与以纯Mg为基体的复合材料相比,以AZ91D镁合金为基体的复合材料中界面反应产物过多并发生粗化、连接,因此尽管弯曲强度有所提高,但不存在裂纹偏转、桥联以及连接桥拔出等增韧机制,引起复合材料明显脆化,没有上升的R曲线行为。

参考文献

Light weight materials for automotive applications

[J].

Cast magnesium alloys for elevated temperature applications

[J].

Magnesium alloys development towards the 21st century

[J].

Magnesium: Properties-applications-potential

[J].

Strengthening in a WE54 magnesium alloy containing SiC particles

[J].

Magnesium strengthened by SiC nanoparticles

[J].

Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles

[J].

Magnesium-based nanocomposites: Lightweight materials of the future

[J].

Technological advances in fabrication of magnesium matrix composites

[J].

镁基复合材料的制备技术进展

[J].

Review of recent studies in magnesium matrix composites

[J].

Research status and development of magnesium matrix composites

[J].

Effect of reinforcements on strength of Mg9%Al composites

[J].

Effects of carbonaceous reinforcements on microstructure and corrosion properties of magnesium matrix composites

[J].

Bioinspired fish-scale-like magnesium composites strengthened by contextures of continuous titanium fibers: Lessons from nature

[J].

Brazing of silicon carbide ceramics with Ni-Si-Ti powder mixtures

[J].

Silicon carbide and diamond for high temperature device applications

[J].

Processing, microstructures, and mechanical properties of magnesium matrix composites: A review

[J].

Strong, fracture-resistant biomimetic silicon carbide composites with laminated interwoven nanoarchitectures inspired by the crustacean exoskeleton

[J].

Enhancement of mechanical properties of SiCw/SiCp-reinforced magnesium composites fabricated by spark plasma sintering

[J].

Tensile properties and microstructure of ZK60/SiCw composite after extrusion and aging

[J].

The deformation and fracture behavior of SiCw/AZ91 magnesium matrix composite during in-situ TEM straining

[J].

Fabrication and mechanical properties of SiCw/ZK51A magnesium matrix composite by two-step squeeze casting

[J].

Effect of interfacial reaction on mechanical behavior of SiCw/AZ91 magnesium matrix composites

[J].

Mechanical properties of a new type of architected interpenetrating phase composite materials

[J].

On the development of ice-templated silicon carbide scaffolds for nature-inspired structural materials

[J].

Reactive wetting in liquid magnesium/silica and magnesium/silicon systems

[J].

The formation and thermostability of MgO and MgAl2O4 nanoparticles in oxidized SiC particle-reinforced Al-Mg composites

[J].

The oxidation of SiC particles and its interfacial characteristics in Al-matrix composite

[J].

Crystallization kinetics for SiO2 formed during SiC fiber oxidation in steam

[J].

Wood-inspired cement with high strength and multifunctionality

[J].

Archimedes revisited: A faster, better, cheaper method of accurately measuring the volume of small objects

[J].

Application of high resolution transmission X-ray tomography in material science

[J].

高分辨透射X射线三维成像在材料科学中的应用

[J].随着X射线光源、光学器件及图像分析技术的不断发展,微米甚至数十纳米空间分辨X射线三维数字化成像成为可能. 在此基础上,提供了高分辨无损探测材料内部结构的技术和方法,预计高分辨X射线三维成像新技术将会进一步促进材料科学技术的发展.本文将简述X射线三维成像的产生背景和发展过程,介绍吸收衬度成像、相位衬度成像和全息成像的原理与特点,着重分析高分辨透射X射线三维成像在材料孔洞、裂纹与腐蚀、复合材料以及原位测试等方向的应用及其特点,比较同步辐射与实验室X射线高分辨透射三维成像技术的不同,以探讨高分辨透射X射线三维成像在材料科学研究中进一步应用的可能性.

A novel biomimetic approach to the design of high-performance ceramic-metal composites

[J].

Nature-inspired nacre-like composites combining human tooth-matching elasticity and hardness with exceptional damage tolerance

[J].

Light and strong SiC networks

[J].

Developing strength and toughness in bio-inspired silicon carbide hybrid materials containing a compliant phase

[J].

Tough, bio-inspired hybrid materials

[J].The notion of mimicking natural structures in the synthesis of new structural materials has generated enormous interest but has yielded few practical advances. Natural composites achieve strength and toughness through complex hierarchical designs that are extremely difficult to replicate synthetically. We emulate nature's toughening mechanisms by combining two ordinary compounds, aluminum oxide and polymethyl methacrylate, into ice-templated structures whose toughness can be more than 300 times (in energy terms) that of their constituents. The final product is a bulk hybrid ceramic-based material whose high yield strength and fracture toughness [ approximately 200 megapascals (MPa) and approximately 30 MPa.m(1/2)] represent specific properties comparable to those of aluminum alloys. These model materials can be used to identify the key microstructural features that should guide the synthesis of bio-inspired ceramic-based composites with unique strength and toughness.

Hierarchical toughening of bioinspired nacre-like hybrid carbon composite

[J].

3D printed Mg-NiTi interpenetrating-phase composites with high strength, damping capacity, and energy absorption efficiency

[J].

Co-continuous composite materials for stiffness, strength, and energy dissipation

[J].

Preparation and characterization of a new biomedical magnesium-calcium alloy

[J].

Effects of TiO2 coating on microstructure and mechanical properties of magnesium matrix composite reinforced with Mg2B2O5w

[J].

Processing and mechanical properties of SiC reinforced cast magnesium matrix composites by stir casting process

[J].

Fabrication of particulate reinforced magnesium composites by applying a spontaneous infiltration phenomenon

[J].

Effects of oxide addition on the microstructure and mechanical properties of lamellar SiC scaffolds and Al-Si-Mg/SiC composites prepared by freeze casting and pressureless infiltration

[J].

Effect of grain refinement on fracture toughness in extruded pure magnesium

[J].

Investigation of the mechanical behaviour of magnesium composites

[J].

High damage-tolerance bio-inspired ZL205A/SiC composites with a lamellar-interpenetrated structure

[J].

On the fracture toughness of advanced materials

[J].

Strong, tough and stiff bioinspired ceramics from brittle constituents

[J].High strength and high toughness are usually mutually exclusive in engineering materials. In ceramics, improving toughness usually relies on the introduction of a metallic or polymeric ductile phase, but this decreases the material's strength and stiffness as well as its high-temperature stability. Although natural materials that are both strong and tough rely on a combination of mechanisms operating at different length scales, the relevant structures have been extremely difficult to replicate. Here, we report a bioinspired approach based on widespread ceramic processing techniques for the fabrication of bulk ceramics without a ductile phase and with a unique combination of high strength (470 MPa), high toughness (22 MPa m(1/2)), and high stiffness (290 GPa). Because only mineral constituents are needed, these ceramics retain their mechanical properties at high temperatures (600 °C). Our bioinspired, material-independent approach should find uses in the design and processing of materials for structural, transportation and energy-related applications.

Mechanisms of fatigue crack propagation in metals, ceramics and composites: role of crack tip shielding

[J].