Cr元素作为ODS钢的主要合金元素,其添加量一般为9%~22% (质量分数,下同)[7,8]。当Cr含量大于14%时,可避免高温下的相变问题[9],使ODS钢具有更好的热稳定性,且Cr含量的提高还能显著改善合金的高温抗氧化性能。但是随着Cr含量的增多,ODS钢在400~550℃时效过程中会形成富Cr相,这将导致材料的硬化以及在服役过程中的时效脆化问题[10~12]。W的添加量一般在1%~2%之间,能够起到固溶强化和稳定铁素体的作用,但添加过多则会促进δ铁素体和Lavse相的形成,降低材料的高温强度和韧性。添加少量的Ti能够提高钢的韧性及抗氧化能力[13],促进Y2O3的分解,其添加量一般不超过0.5%。添加Y2O3的合金具有更好的高温强度、抗氧化层剥落性能以及抗辐照能力[14,15],其含量通常在0.1%~0.5%。

除成分之外,热压烧结工艺对ODS钢的组织与性能同样有着至关重要的影响。热等静压烧结目前被广泛应用于ODS钢的烧结制备,其工艺参数通常为[16~20]:100~200 MPa的烧结压力,1100~1200℃的烧结温度,2~4 h的烧结保温时间。经这种常规热等静压烧结制备的ODS钢致密度一般为98%左右[21],抗拉强度通常为700~1100 MPa[19,22,23]。总体而言,常规的热等静压烧结制备ODS钢工艺一般需要较高的烧结温度和较长的烧结时间。这是由于在热压烧结中,当其他烧结条件一定时,烧结试样致密度与烧结温度和烧结时间成正比[24],因而只有在较高温度和长时间烧结过程中才能保证烧结试样良好的烧结成形性。但在另一方面,过高的烧结温度与过长的烧结时间会导致烧结试样晶粒粗化,目前常规热压烧结制备的ODS钢平均晶粒尺寸通常为10 μm[17,18,25],过大的晶粒尺寸对ODS钢的强度与塑性均产生不利影响。

研究[24]表明,高温下粉末体相当于Bingham流体,粉末体产生致密化的主要机制是塑性流动,其中产生致密化的驱动力为由外压引起的切应力以及由表面张力引起的切应力,且粉末致密化速率与所加外压成正比。若能够在热压烧结时提高其烧结压力,则可在不影响烧结试样烧结成形性的前提下,适当降低烧结温度和缩短烧结时间。

Zhang等[26]对高锰钢的高压凝固组织研究表明,6 GPa下凝固的高锰钢平均晶粒尺寸约为8 μm,远小于正常压力下凝固的高锰钢平均晶粒尺寸;Gu等[27]对高压热处理的铝青铜组织和力学性能研究表明,高压可显著细化铝青铜试样的显微组织,提高铝青铜的硬度和抗压强度;Du等[28]对高压烧结奥氏体不锈钢的微观组织与性能研究表明,高压烧结可以获得纳米晶的奥氏体不锈钢且其具有较高的抗拉强度以及热稳定性能。一般认为[26~28],外加超高压力使得烧结试样的原子扩散活性降低,进而有利于获得较细小的显微晶粒组织以及优良的力学性能;此外,在烧结过程中由于超高压力可以显著提高烧结粉末的致密化速率,进而可在较低的烧结温度和较短的烧结时间下获得成形性良好的烧结试样。

本工作设计了Cr含量14%的ODS钢合金体系,并采用超高压烧结工艺对14Cr-ODS钢进行烧结成形,研究了超高压烧结工艺对14Cr-ODS钢微观组织和力学性能的影响规律,进而为ODS钢的开发提供参考。

1 实验方法

采用雾化制粉法制备名义成分为Fe-14Cr-2W-0.2V-0.07Ta (质量分数,%,下同)的预合金粉末,其中雾化气体为N2,且用37.4 μm的网筛对雾化而成的球状粉末进行筛选,挑选出粒径小于40 μm的粉末。在预合金粉末中加入0.3%的Ti和0.3%的Y2O3粉末,得到名义成分为Fe-14Cr-2W-0.2V-0.07Ta-0.3Ti-0.3Y2O3的混合合金粉末。在高纯Ar气气氛下,采用QM-3SP4行星球磨机对混合合金粉末进行机械合金化,其中球磨时间为30 h,球磨转速为400 r/min,球料比为15∶1。

采用压片机将球磨得到的合金粉末在室温6 MPa的压力下压制成直径10 mm、厚10 mm的圆柱预压坯(超高压烧结实验制样要求),然后采用高压六面顶压机对所得的预压坯分别在3、4和5 GPa的烧结压力下进行烧结。为了改善常规热等静压烧结试样晶粒相对粗大的问题,本工作选用较低的烧结温度和较短的烧结时间,其中烧结温度为1000℃,烧结时间为30 min。

采用MS-TS电子分析天平对烧结试样的密度进行测量,并将超高压烧结试样的测量密度与理论密度的比值作为致密度。采用JSM-7800F型扫描电子显微镜(SEM)二次电子(SE)模式观察烧结试样的微观组织。SEM观察所用试样是通过将烧结试样砂纸打磨和机械抛光至基本无划痕后在5 g CuCl2、100 mL HCl和100 mL C2H6O组成的溶液中蚀刻制备的。采用Tecnai G2 F30型场发射透射电子显微镜(TEM)观察烧结试样的微观组织,工作电压为300 kV,并利用配备的能谱仪(EDS)和选区电子衍射(SAED)确定析出相的类型。TEM观察所用试样为从烧结试样切下的300 μm厚切片,然后将这些切片机械减薄至30 μm,并将其冲压成直径为3 mm的圆盘,最后经PIPSⅡ 695型Gatan离子减薄仪减薄后制得。采用Image-Pro Plus软件对机械合金化粉末粒径、超高压烧结14Cr-ODS试样晶粒尺寸、析出相数目和析出相尺寸进行测量与统计。采用NH-6L型Vickers硬度计对烧结试样的硬度进行测量,其中实验力为4.9 N,保压时间为10 s。在室温下,采用Zwick Z2.5 TH型小尺寸拉伸试验机对具有2 mm标距的拉伸试样进行拉伸实验,其中应变速率为10-3 s-1,利用JSM-7800F型SEM观察拉伸断口形貌。

2 实验结果

2.1 机械合金化粉末形貌及其粒径分布

图1

图1

机械合金化粉末的SEM像及其粒径分布

Fig.1

SEM image (a) and particle size distribution (b) of mechanically alloyed powders (AVG—average grain size)

2.2 超高压烧结14Cr-ODS钢试样致密度

经3、4和5 GPa烧结压力制备的14Cr-ODS试样的致密度分别为(99.34 ± 0.15)%、(99.64 ± 0.30)%和(99.37 ± 0.23)%,相比于相似成分常规热等静压烧结试样的致密度(约98%)[21]有一定的改善。这表明,相比于常规热等静压烧结试样,尽管超高压烧结试样烧结温度相对较低,烧结时间相对较短,但其却有着更好的成形性。超高压烧结试样的平均烧结致密度随烧结压力的增加基本保持相同(波动小于0.3%)。这表明,在超高压烧结压力下,烧结试样的实际致密度已逐渐接近理论密度,从而导致超高压烧结试样的致密度随着烧结压力的增加近乎无变化。

2.3 超高压烧结14Cr-ODS钢试样晶粒组织

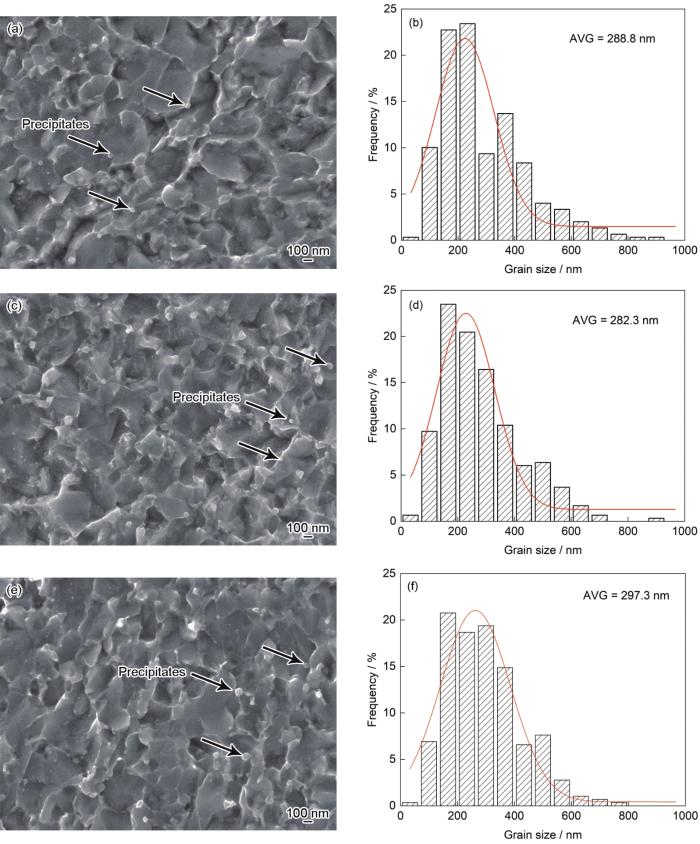

图2为烧结压力3、4和5 GPa超高压烧结制备的14Cr-ODS试样的SEM像和晶粒尺寸分布图。由图可知,超高压烧结14Cr-ODS试样的微观组织为基体和基体中弥散分布的析出相(图中箭头所指),其中基体为均匀的小尺寸晶粒。晶粒尺寸分布统计结果表明,烧结压力为3、4和5 GPa的高压烧结14Cr-ODS试样平均晶粒尺寸分别为288.8、282.3和297.3 nm。一般而言,经常规热等静压烧结工艺制备的14Cr-ODS钢的平均晶粒尺寸为6~7 μm[17,18,25]。由此可知,经吉帕级的高压烧结制备的14Cr-ODS钢平均晶粒尺寸约为常规热等静压烧结14Cr-ODS钢平均晶粒尺寸的5%,高压烧结工艺可显著细化14Cr-ODS钢的晶粒。

图2

图2

烧结压力为3、4和5 GPa的超高压烧结14Cr-ODS试样的SEM像及其晶粒尺寸分布

Fig.2

SEM images (a, c, e) and grain size distributions (b, d, f) of ultra-high pressure sintered 14Cr-ODS samples with sintering pressures of 3 GPa (a, b), 4 GPa (c, d), and 5 GPa (e, f)

2.4 超高压烧结14Cr-ODS钢弥散氧化物析出相

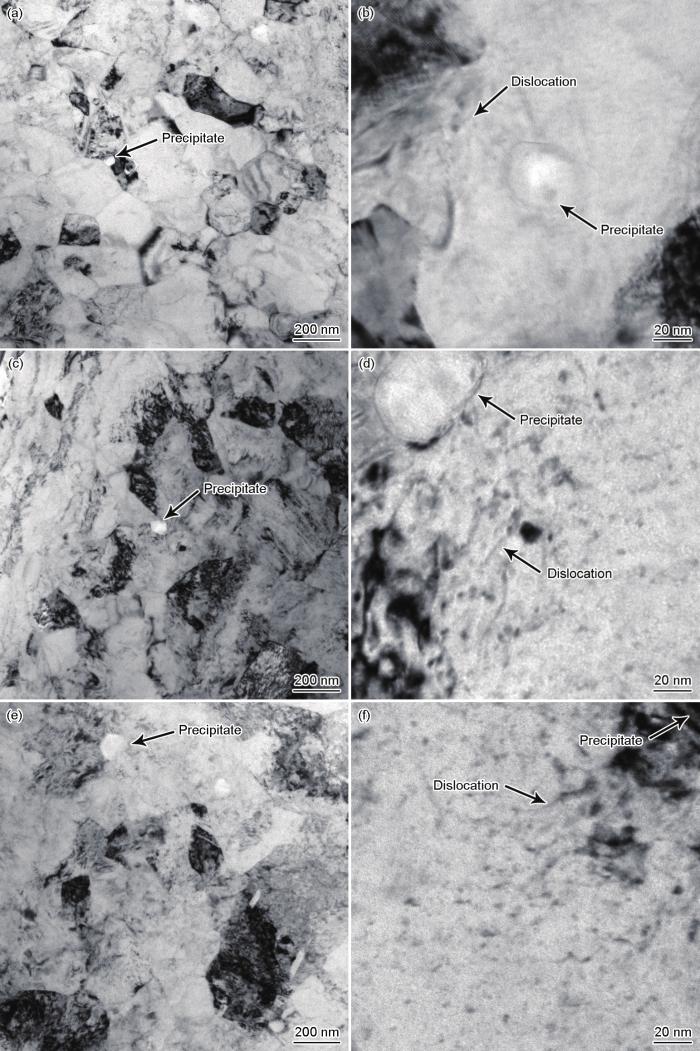

图3为烧结压力3、4和5 GPa的14Cr-ODS试样微观组织的TEM像。由图可知,近圆形的析出相粒子分布在基体组织中,且析出粒子附近存在大量位错。析出相尺寸及数目统计结果表明,烧结压力为3、4和5 GPa的烧结试样的析出相尺寸分别为(50.9 ± 19.7)、(52.7 ± 24.1)和(55.0 ± 25.5) nm,数密度分别为2.3 × 1019、1.7 × 1019和4.1 × 1019 m-3。随着烧结压力的增加,超高压烧结试样析出相的尺寸基本保持稳定,析出相数密度随烧结压力的增加先减小再增大。

图3

图3

烧结压力为3、4和5 GPa的超高压烧结14Cr-ODS试样微观组织的TEM像

Fig.3

Low (a, c, e) and high (b, d, f) magnified TEM images of microstructure in ultra-high pressure sintered 14Cr-ODS samples with sintering pressures of 3 GPa (a, b), 4 GPa (c, d), and 5 GPa (e, f)

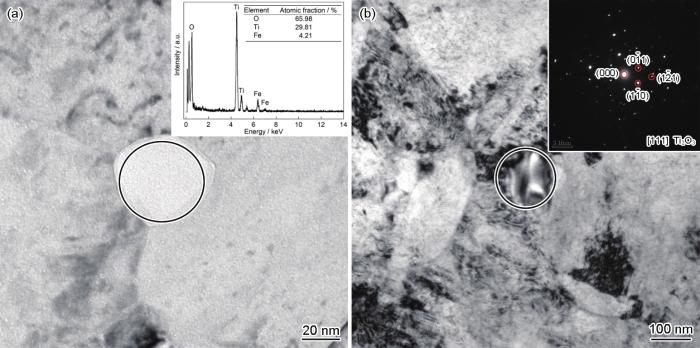

图4

图4

烧结压力为4 GPa的超高压烧结14Cr-ODS试样析出颗粒的TEM像、EDS结果以及SAED花样

Fig.4

High magnified TEM image and EDS result (inset) (a), and low magnified TEM image and SAED pattern (inset) (b) of the ultra-high pressure sintered 14Cr-ODS sample with 4 GPa sintering pressure

2.5 超高压烧结14Cr-ODS钢试样力学性能

经3、4和5 GPa烧结压力制备的14Cr-ODS试样的Vickers硬度分别为(551 ± 10)、(604 ± 21)和(581 ± 20) HV。可见,超高压烧结试样的Vickers硬度均高于540 HV,且烧结压力为4 GPa的14Cr-ODS烧结试样的Vickers硬度最高,相比于相似成分常规热等静压烧结ODS试样的Vickers硬度(约380 HV)[21]提高了约60%。

对烧结压力分别为3、4和5 GPa的14Cr-ODS烧结试样在室温下进行拉伸测试,拉伸曲线如图5所示。由图可知,烧结压力为3、4和5 GPa的烧结试样的抗拉强度分别为1285、1488和1234 MPa。烧结压力为4 GPa的烧结试样的抗拉强度最高,主要归因于3个压力烧结试样中,烧结压力为4 GPa的烧结试样平均晶粒尺寸最小。相比常规热等静压烧结工艺制备的14Cr-ODS试样的抗拉强度(一般为700~1100 MPa[19,22,23]),高压烧结工艺制备的14Cr-ODS试样的抗拉强度提高了约1.6倍。高抗拉强度主要归因于超高压烧结14Cr-ODS试样平均晶粒尺寸要远小于常规热等静压烧结14Cr-ODS试样平均晶粒尺寸。

图5

图5

烧结压力分别为3、4和5 GPa的14Cr-ODS烧结试样的拉伸曲线

Fig.5

Tensile curves of ultra-high pressure sintered 14Cr-ODS samples with 3, 4, and 5 GPa sintering pressures

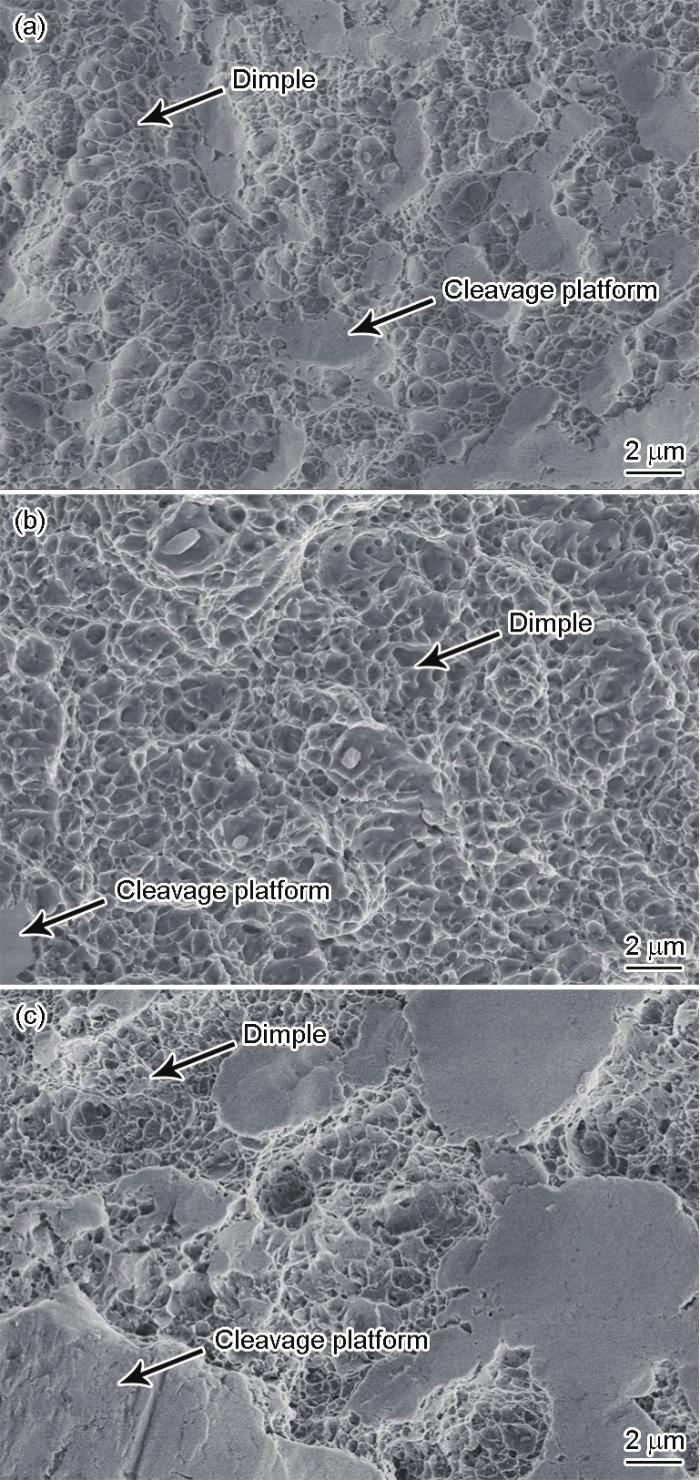

图6为烧结压力3、4和5 GPa的超高压烧结14Cr-ODS试样拉伸断口的SEM像。由图可知,超高压烧结试样的拉伸断口形貌主要为韧窝和解理平台,这表明其断裂方式为韧脆混合型断裂。且烧结压力为4 GPa的烧结试样中韧窝所占面积最大,与抗拉强度的变化规律相一致。

图6

图6

烧结压力为3、4和5 GPa的超高压烧结14Cr-ODS试样拉伸断口的SEM像

Fig.6

SEM images of tensile fracture of ultra-high pressure sintered 14Cr-ODS samples with sintering pressures of 3 GPa (a), 4 GPa (b), and 5 GPa (c)

综上所述,超高压烧结与常规热等静压烧结制备的14Cr-ODS钢相比具有以下3点特征:成形性方面,超高压烧结14Cr-ODS钢可以在相对较低的烧结温度和较短的烧结时间下获得较好的致密性;微观组织方面,超高压烧结14Cr-ODS钢平均晶粒尺寸要远小于常规热等静压烧结14Cr-ODS钢平均晶粒尺寸,且其氧化物析出相主要为Ti2O3;力学性能方面,超高压烧结14Cr-ODS钢的硬度与抗拉强度均优于常规热等静压烧结14Cr-ODS钢的硬度与抗拉强度。

3 分析与讨论

3.1 高压烧结工艺对ODS钢晶粒的影响

由粉末冶金理论可知,ODS钢在烧结过程中会发生晶粒的重新形核与长大。根据扩散理论,对于烧结过程中新形成的晶粒,其尺寸(d)可以用以下公式描述[29]:

式中,λ为常数;D为原子扩散系数;t为扩散时间。

而在烧结过程中,D可表示为[30]:

式中,r为原子跳动一次的距离;Z为扩散原子邻近空位数;v为原子的跳动频率;P为压力;

结合

对于特定的烧结粉末来说,其r、Z以及v均为常数,所以Ψ为常数。由于

在超高压烧结中,随着烧结压力的增加,14Cr-ODS钢中的内应变增高,造成了更大的晶格畸变,使得位错密度增加,为新形成晶粒的形核提供了更多的位置,从而提高了形核率。但是当烧结压力过高时,原子扩散将变得非常缓慢,这使得新生晶粒形核所需的成分起伏和能量起伏条件难以满足,进而使得新相形核受限。这意味着在超高压烧结条件下存在一个临界的烧结压力,该压力下新相的形核率和原子扩散速率获得一个综合的平衡,使得超高压烧结14Cr-ODS钢获得最小的平均晶粒尺寸。本工作的实验结果显示随着烧结压力的增加,超高压烧结试样平均晶粒尺寸先减小后增加,这表明14Cr-ODS钢超高压烧结的临界烧结压力在3~5 GPa的范围。

3.2 超高压烧结对ODS钢氧化物析出相类型的影响

ODS钢析出相演变的第一性原理研究[33,34]表明,纳米团簇的形成与初始成对构型的形成能密切相关,由其计算结果可得bcc结构 Fe中各种可能的成对构型的形成能(ΔEC),如表1[33,34]所示。其中只有对应的ΔEC为负(即原子之间相互吸引)时,才能形成纳米团簇。由表1[33,34]可知,具有相互吸引作用的O—O、Ti—O和Y—O对是纳米团簇初始形成的核心。因此,在本工作名义成分为Fe-14Cr-2W-0.2V-0.07Ta-0.3Ti-0.3Y2O3的ODS钢烧结试样中,形成Ti的氧化物、Y的氧化物以及Y-Ti的复合氧化物均是可能的。而在机械合金化的过程中,Ti原子和Y原子均以置换固溶体的形式溶解于bcc结构Fe中,其中Ti原子和Y原子在bcc结构Fe中形成置换固溶体所需的形成能分别为-0.80和2.02 eV[33]。可见,Y原子在bcc结构Fe中形成置换固溶体的形成能要高于Ti原子在bcc结构Fe中形成置换固溶体的形成能。这表明,Y原子在bcc结构Fe中形成置换固溶体后其造成的晶格畸变较大,进行扩散时所需能量较高,使得Y原子在bcc结构Fe中的扩散系数要低于Ti原子在bcc结构Fe中的扩散系数。且相关研究[32,35]也表明,Ti原子在bcc结构Fe中的扩散系数要比Y原子在bcc结构Fe中的扩散系数高几个数量级,如表2[32,35]所示。由

表1 bcc结构Fe中各种可能的成对构型的形成能[33,34] (eV)

Table 1

| Initial pair | 1NN | 2NN | ||

|---|---|---|---|---|

| configuration | ||||

| Ref. [33] | Ref. [34] | Ref. [33] | Ref. [34] | |

| Ysub + Ysub | 0.20 | 0.21 | 0 | 0.02 |

| Ysub + Tisub | 0.28 | 0.32 | 0.15 | 0.15 |

| Tisub + Tisub | 0.29 | 0.32 | 0.15 | 0.16 |

| Ysub + Osub | -0.33 | -0.30 | -0.30 | -0.28 |

| Tisub + Osub | 0.82 | 0.88 | 1.69 | 1.73 |

| Oint + Tisub | -0.27 | -0.21 | -0.55 | -0.50 |

| Oint + Ysub | 0.28 | 0.33 | -0.85 | -0.80 |

| Oint + Osub | -1.29 | -1.21 | 0.19 | 0.26 |

| Osub + Osub | 2.03 | 2.10 | - | - |

| Oint + Oint | 0.40 | 0.46 | - | - |

另外,Ti的氧化物析出为扩散型相变,会经历形核与长大过程。析出相形核所需的能量一般会随烧结压力的增加而增加[36],而3个压力下的烧结温度相同,这使得随着烧结压力的增加析出相形核逐渐变得困难,从而导致其形核率降低。但是随着烧结压力的增加,14Cr-ODS钢中的内应变增高,造成了更大的晶格畸变,从而使得位错密度增加,而在晶体缺陷处形核可以降低形核所需能量,这使得析出相的形核变得容易,从而导致其形核率增加。因此,在上述2个因素的共同作用下,随着烧结压力的增加,超高压烧结试样中析出相数密度表现出先减小再增大的趋势。在析出相形核后的长大过程中,虽然随着烧结压力的增加烧结试样所有原子的扩散速率均降低,但同时烧结压力的增加使得位错密度增加,而位错可为析出相长大所需原子提供快速扩散通道。因此,在其综合作用下,使得3个压力下烧结的烧结试样析出相的平均尺寸基本保持一致。

4 结论

(1) 超高压烧结工艺制备的14Cr-ODS钢晶粒均匀、细小,平均晶粒尺寸小于300 nm,约为常规热等静压烧结14Cr-ODS钢平均晶粒尺寸的5%;氧化物析出相主要为Ti2O3。随着烧结压力的增加,试样平均晶粒尺寸表现出先减小后增大的趋势。

(2) 高压烧结工艺可显著提高14Cr-ODS钢的力学性能。烧结压力为4 GPa的ODS钢试样Vickers硬度可达604 HV,抗拉强度接近1.5 GPa,均为常规热等静压烧结制备的相近成分ODS钢试样的1.6倍。

(3) 由于超高压烧结产生的塑性变形效应对烧结试样晶粒形核和原子扩散的综合影响,超高压烧结可在较低烧结温度和较短烧结时间的工艺下,获得致密度超过99%的力学性能优异的ODS钢试样。

参考文献

Effects of Hf addition on the thermal stability of 16Cr-ODS steels at elevated aging temperatures

[J]. J.

Microstructural characterization of Mg-Al-O rich nanophase strengthened Fe-Cr alloys

[J].

Development of low activation oxide-dispersion strengthened ferritic steels for fusion reactors

[D].

Materials selection for nuclear applications: Challenges and opportunities

[J].

Recent developments in irradiation-resistant steels

[J].

In situ TEM study of the stability of nano-oxides in ODS steels under ion-irradiation

[J].

Hot deformation behaviors of a 9Cr oxide dispersion-strengthened steel and its microstructure characterization

[J].

Microstructure evolution and tensile properties of an Al added high-Cr ODS steel during thermal aging at 650℃

[J].

Precipitate design for creep strengthening of 9% Cr tempered martensitic steel for ultra-supercritical power plants

[J].

Phase separation in PM 2000TM Fe-base ODS alloy: Experimental study at the atomic level

[J].

Mapping of 475℃ embrittlement in ferritic Fe-Cr-Al alloys

[J].

Influence of the α-α' phase separation on the tensile properties of Fe-base ODS PM 2000 alloy

[J].

Effect of Ti and W on the mechanical properties and microstructure of 12% Cr base mechanical-alloyed nano-sized ODS ferritic alloys

[J].

Effect of oxide species and thermomechanical treatments on the strength properties of mechanically alloyed Fe-17%Cr ferritic ODS materials

[J].

Effects of Y2O3, La2O3 and CeO2 additions on microstructure and mechanical properties of 14Cr-ODS ferrite alloys produced by spark plasma sintering

[J].

Study on oxide strengthened dispersion alloys for generation IV advanced nuclear systems

[D].

用于第四代先进核能系统的氧化物弥散强化合金的研究

[D].

Influence of microstructural parameters on the mechanical properties of oxide dispersion strengthened Fe-14Cr steels

[J].

Tailoring the secondary phases and mechanical properties of ODS steel by heat treatment

[J].

Effects of aluminum on microstructure and mechanical behavior of 14Cr-ODS steels

[J].

Effect of ageing treatment at 650oC on microstructure and properties of 9Cr-ODS steel

[J].

650℃时效对9Cr-ODS钢显微组织和性能的影响

[J].

Effects of aluminum and titanium on the microstructure of ODS steels fabricated by hot pressing

[J].

Influence of HIP pressure on tensile properties of a 14Cr ODS ferritic steel

[J].

Microstructure and tensile properties of a 14Cr ODS ferritic steel

[J].

Microstructural comparison of oxide dispersion strengthened Fe-14Cr steels produced by HIP and SPS

[J].

Microstructural characteristics of Hadfield steel solidified under high pressure

[J].

Effects of high pressure heat treatment on microstructure and mechanical properties of aluminum bronze

[J].

Ultrastrong nanocrystalline steel with exceptional thermal stability and radiation tolerance

[J].

Correlation between chemical composition and size of very small oxide particles in the MA957 ODS ferritic alloy

[J].

Influences of interstitial and extrusion temperature on grain boundary segregation, Y-Ti-O nanofeatures, and mechanical properties of ferritic steels

[J].

Formation of Y-Ti-O nanoclusters in nanostructured ferritic alloys: A first-principles study

[J].

Nucleation of Y-X-O (X = Al, Ti, or Zr) NCs in nano-structured ferritic alloys: A first principles comparative study

[J].

The formation and evolution of oxide particles in oxide-dispersion-strengthened ferritic steels during processing

[J].