预测合金冷却过程中的相变路径最常用的模型是杠杆定律(lever rule,LR)[9]和Gulliver-Scheil (GS)模型[10,11],杠杆定律适用于扩散速率快的C、O、N、H等间隙溶质,GS模型适用于扩散速率慢的Fe、Cr、Mn等置换溶质,实际冷却过程的溶质扩散介于2者之间[12]。通常,二元合金冷却过程中的相变路径可由杠杆定律或GS模型等微观偏析模型的解析表达式来描述,为体现溶质在固相中的有限扩散,还相继开发出Brody-Flemings、Clyne-Kurz、Ohnaka等微观偏析模型[2~4],并通过设定线性相图、溶质分配系数为常值,直接获得热焓与温度、相质量分数和相成分间解析关系。但上述解析模型仅针对液相与单一固相间转变关系,而实际合金冷却过程中多同时存在多个固相,例如,Fe-C包晶合金冷却过程中经历液相(L)与bcc结构铁素体(δ)和fcc结构奥氏体(γ)两固相共存的包晶反应区,γ、bcc结构铁素体(α)和渗碳体(cementite,CEM) 两两以及三固相共存的共析反应区。为此,Kobayashi[13]的微观偏析解析模型拓展到涵盖L和δ、γ两固相间相转变的包晶反应区,但模型仍采用线性相图假设,分配系数也设为常值。而实际合金中分配系数随溶质成分和温度即时变化;并且实际多元合金系中多溶质间、多相间复杂的相互依存关系使得相变路径已无法由解析形式微观偏析模型来描述,须耦合热力学平衡计算(thermodynamic equilibrium calculation,TEC)[14]来获得。

耦合热力学平衡计算的相变路径,可针对实时合金体系成分,给出随温度变化,相成分、相质量分数及相焓的定量变化,完整涵盖多固相信息。将此相变路径与宏观传输模拟相结合,能获得更接近实际冷却过程的溶质分布。但不足的是,该方法对于计算区域中每个单元在每一时间层上均需进行热力学平衡计算来获得相变路径,进而更新变量,计算效率偏低。鉴于此,学者们[15~20]由热力学平衡计算先行获得相变路径,预制数据表格,采用插值数据的方法即时更新宏观传输或微观生长过程中用到的界面平衡关系。朱鸣芳等在模拟三元和四元铝基合金枝晶相[15,16]及枝晶与共晶相[17]组织形貌及微观偏析时,采用热力学计算引擎PanEngine算得的凝固路径数据表插值获得界面液相成分对应的平衡液相线温度和固相成分,从而计算晶体生长动力学。Doré等[18]将先行计算出的相图及热力学数据表与Al-Mg-Si三元合金微观偏析计算相结合。Carozzani等[19]和Saad等[20]针对Sn-Pb合金及Fe-C-Cr合金,采用杠杆定律结合Thermo-calc软件的热力学平衡计算获得相变路径数据表,与宏观传输相耦合。其中,由离散单元的混合成分与温度来确定相焓与相成分等参数,考虑相密度亦随相质量分数而改变,通过进行温度-相焓、相焓-混合成分-温度的反复核算,获得各单元的混合焓及相应温度。

本工作针对经历包晶及共析反应区的Fe-C包晶合金多固相冷却过程,耦合相变路径与宏观传热、传质、流动传输计算,通过设定相密度为常值,简化冷却过程中相变路径与宏观传输相结合的插值过程,由相变路径数据表中成分和热焓直接获得温度、相质量分数和相成分等热力学参数,无需进行反复核算;并且,模型中除考虑凝固潜热随成分变化以及比热容随成分和温度变化外,还考虑了凝固潜热及其释放量和比热容随多固相析出的变化,从而在能量方程离散和冷却边界条件处理中保持数据一致,实现对Fe-C合金多固相冷却过程溶质分布的准确预测。

1 宏观偏析预测

采用连续介质宏观传输模型来描述宏观流动、传热传质现象,其微观偏析由杠杆定律结合热力学平衡计算(LR-TEC)或杠杆定律解析(LR Analytical) 模型得到的相变路径来补充。

1.1 宏观传输模型

模型引入如下假设:(1) 所研究的过程为Cartesian坐标系下的非稳态二维层流凝固过程;(2) 铸锭内的熔体为不可压缩Newton流体,黏度恒定;(3) 固、液两相比热容相等,密度相同(即不考虑凝固收缩),浮升力项遵循Boussinesq假设条件;(4) 凝固过程中满足局部热力学平衡条件;(5) 固相无迁移;(6) 糊状区视为多孔介质,采用Kozeny-Carman方程[21]描述渗透率。

宏观传输模型如下:

连续性方程:

动量方程:

能量方程:

溶质传输方程:

式中,t为时间;p为压力;g为重力加速度;T为温度;ρ为合金密度;μl为层流动力黏度;V、Vs分别为混合速度、固相速度,其沿坐标方向的速度分量分别为u、v和us、vs;βT、βs分别为热膨胀系数、溶质膨胀系数;K为渗透率;c、cl、cref和Tref分别为混合成分、液相成分、参考成分和参考温度;λ为导热系数;cp为定压比热容;h、hl、hs分别为混合焓、液相焓和固相焓;溶质传输方程中忽略固相扩散(固相扩散系数Ds = 0),则扩散系数D = flDl (fl为液相质量分数,Dl为液相扩散系数)。

1.2 控制方程求解

采用有限体积法、交错网格、SIMPLE算法,由宏观传输方程,计算获得u、v (式(

1.3 冷却过程多固相的处理

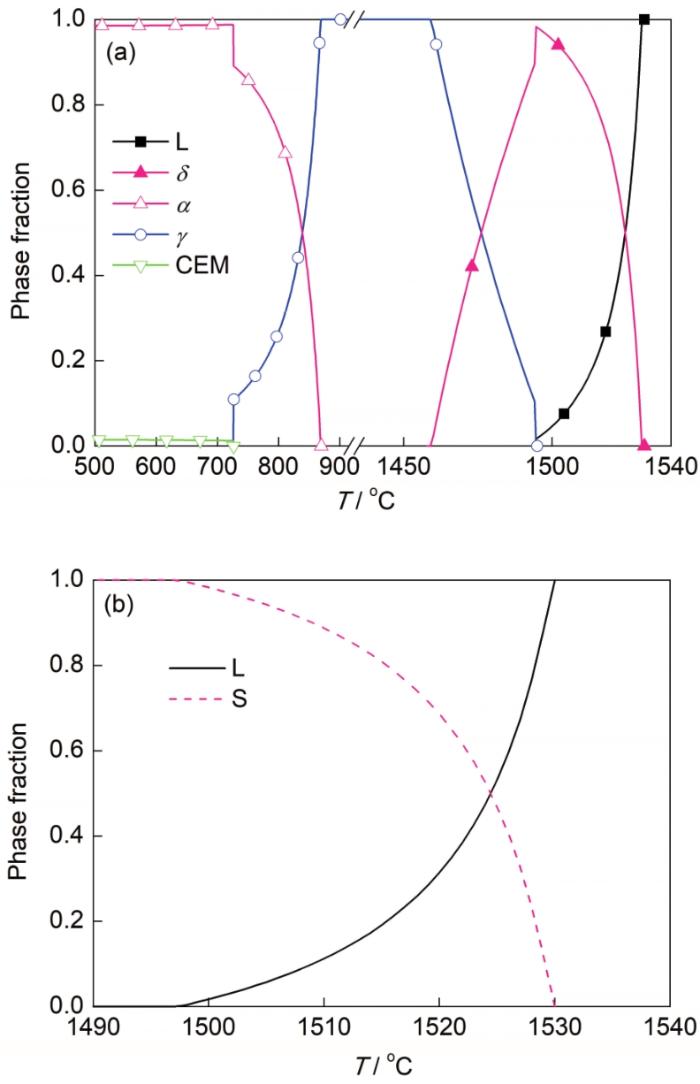

本工作采用的连续介质模型仅区分了单一固相和液相,需要用到固相分数、固相焓和固相成分等参数。当通过LR-TEC模型预测出冷却过程中多固相共存时,则依据各固相质量分数进行加权平均处理,获得加权平均后的固相成分和固相焓[22],回代到连续介质模型相应处。举例来说,由图1a的Fe-0.1%C (质量分数)合金冷却过程中的相变路径,在869℃以下,固相中γ(s1)与α(s2)两相共存。当计算区域中局部温度降到869℃以下,由宏观传输方程计算得到混合成分与混合焓,查找LR-TEC相变路径数据表,获得对应温度、各固相分数及相成分、相焓等参数,由公式(

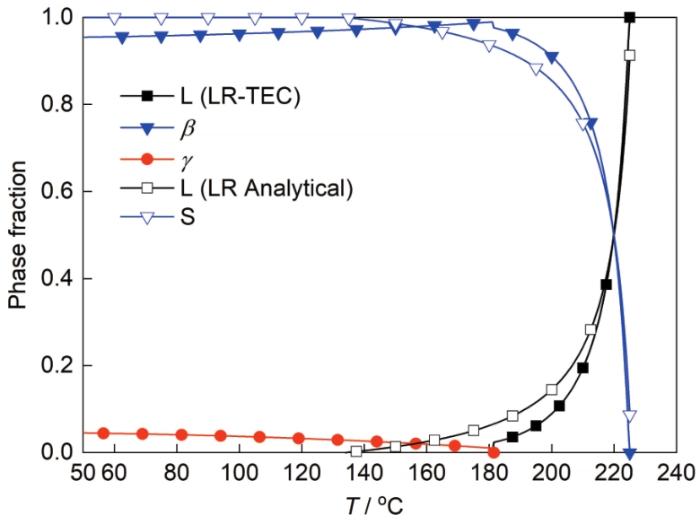

图1

图1

采用杠杆定律结合热力学平衡计算(LR-TEC)模型和杠杆定律解析(LR Analytical)模型预测的Fe-0.1%C合金相变路径

Fig.1

Phase transformation paths of Fe-0.1%C alloy predicted by LR-TEC (a) and LR Analytical (b) models (LR—lever rule, TEC—thermodynamic equilibrium calculation, CEM—cementite, L— liquid, S—solid, T—temperature)

式中,

1.4 耦合相变路径时温度场第三类边界条件的处理

本工作中,能量方程以h为求解变量,而温度场边界条件表达式以T为求解变量,假设固、液两相cp相等,因此可以通过h与T的固有关系:

式中,L为凝固潜热。将以T为变量的边界条件转换为以h为变量的边界条件带入能量方程,通过附加源项法进行离散求解。

能量方程及边界条件表达式中涉及L、cp等物理量。LR Analytical模型仅涉及单一固相,当与宏观传输方程耦合求解时,其L、cp均取为定值,见表1中参数。而由LR-TEC模型计算的相变路径可知,即便对于二元合金,当出现共晶相或包晶相时,凝固潜热亦随体系成分变化,而比热容随体系成分和温度而变化。针对本工作的液-固过程出现两固相体系,在共晶或包晶反应线上,L表达式为:

式中,

表1 计算所用合金物性参数

Table1

| Parameter description | Symbol | Unit | Sn-5%Pb | Fe-0.1%C |

|---|---|---|---|---|

| Initial concentration | c0 | % | 5.0 | 0.1 |

| Initial temperature | T0 | oC | 226 | 1550 |

| Pure solvent melting temperature | Tm | oC | 232 | 1538 |

| Partition coefficient | kp | - | 0.0656[5] | 0.2[8] |

| Liquidus temperature | Tliq | oC | 224.86 | 1530.12 |

| Liquidus slope | m | oC·%-1 | -1.286[5] | -80.579[8] |

| Eutectic/peritectic temperature | Te | oC | 181.41 | 1494.63 |

| Liquid phase concentration at eutectic/peritectic point | ce | % | 38.1 | 0.53 |

| Solid phase concentration at eutectic/peritectic point | ces | % | 2.2 | 0.09 |

| Thermal expansion coefficient | βT | oC-1 | 6 × 10-5[5] | 1 × 10-4[8] |

| Solute expansion coefficient | βs | %-1 | -5.3 × 10-3[5] | 4 × 10-5[8] |

| Reference concentration | cref | % | 5.0 | 0.1 |

| Reference temperature | Tref | oC | 226 | 1550 |

| Ambient temperature | Text | oC | 25 | 25 |

| Liquid density | ρ | kg·m-3 | 7000[5] | 7020[8] |

| Dynamic viscosity | μl | Pa·s | 1.0 × 10-3[5] | 6.2 × 10-3[8] |

| Latent heat of solidification | L | J·kg-1 | 61000[5] | 270000[8] |

| Specific heat capacity at constant pressure | cp | J·kg-1·K-1 | 260[5] | 680[8] |

| Thermal conductivity of alloy | λ | W·m-1·K-1 | 55[5] | 34[8] |

| Liquid diffusion coefficient | Dl | m2·s-1 | 1 × 10-8[5] | 1 × 10-8[8] |

| Secondary dendrite arm spacing | λ2 | μm | 65 | 50 |

| Heat transfer coefficient | α | W·m-2·K-1 | 300 | 800 |

| Time step | Δt | s | 0.01 | 0.05 |

随凝固进行释放出的潜热

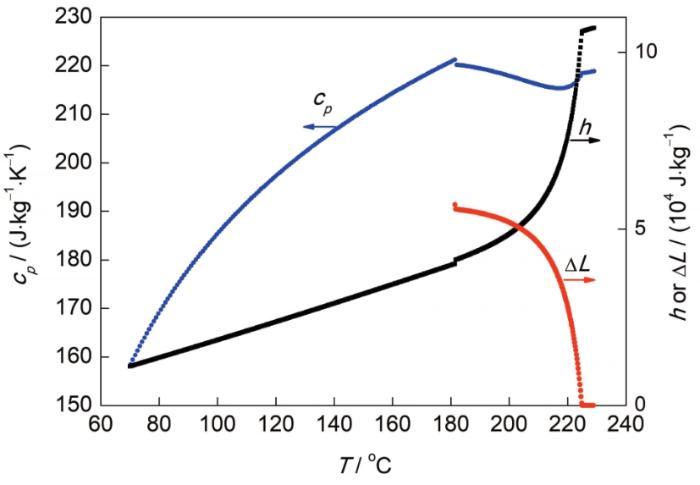

体系即时比热容为cp = (h - fl L) / T。图2给出了Sn-5%Pb合金体系热焓、凝固潜热释放量、比热容随温度的变化曲线。其他成分、温度下数据依此类推。

图2

图2

Sn-5%Pb合金体系热焓(h)、潜热释放(ΔL)及比热容(cp)随温度(T)的变化

Fig.2

Variances of enthalpy (h), release of latent heat (ΔL) and cp of Sn-5%Pb alloy with T

当采用LR Analytical和LR-TEC模型耦合求解宏观传输方程时,需要考虑场内与边界条件处凝固潜热、比热容随成分、温度变化的一致性,同时进行处理。

以温度场第三类边界条件为例,由

式中,hW、hP分别为节点W和P的热焓;C =

将hW的表达式代入P点的离散方程通式中,替换掉hW,得到邻近边界第一内节点上的离散方程,求解得到内点P的焓值。具体求解过程见文献[6]。

2 合金相变路径

2.1 LR-TEC模型获得相变路径

针对合金成分,采用LR-TEC模型以及Thermo-Calc/TCFE6钢系数据库信息[25]获得其微观偏析规律,适用于二元及多元合金多固相体系,结果可制成微观偏析数据表。具体步骤如下。(1) 由合金初始成分c0,选定成分变化范围及步长。通常成分变化范围可依据文献或先期计算的宏观偏析范围及相变路径试算来确定,例如设定在

由宏观传输方程计算出混合成分及混合焓,查找LR-TEC数据表中最接近的混合成分与焓值,通过线性插值法确定对应的温度、各相质量分数及相成分、相焓等参数并回代到宏观传输模型相应处。

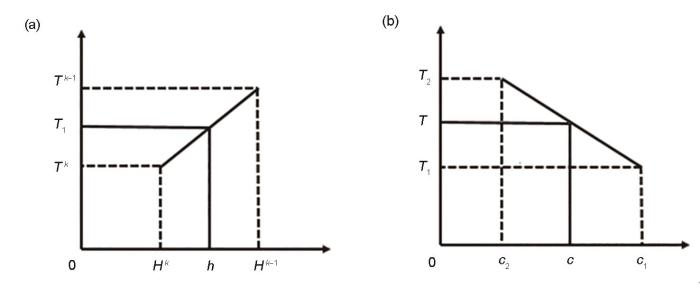

以插值获取温度为例(其他变量类同)。首先,根据宏观传输方程计算出的c在数据表中找到最接近该值的2组混合成分c1和c2 (c2 ≤ c < c1);针对c1,根据宏观计算出的h在数据表中找到最接近该值的2组混合焓值Hk和Hk-1 (Hk ≤ h < Hk-1),在数据表中,Hk的对应温度为Tk,Hk-1的对应温度为Tk-1,由此可线性插值得到h的对应温度T1 (见图3a):

图3

图3

由h及成分(c)线性插值数据表获得温度示意图

(a) interpolation for T1 from c1 and h (Hk, Hk-1—mixture enthalpy closest to h according to c1 in tabulation (Hk ≤ h < Hk-1); Tk, Tk-1—temperatures corresponding to Hk, Hk-1 in tabulation, respectively; T1—temperature corresponding to c1 in tabulation)

(b) interpolation for T from c1, c2 and c (c1, c2—mixture concentrations closest to c in tabulation (c2 ≤ c < c1); T2—temperature corresponding to c2 in tabulation)

Fig.3

Illustrated linear interpolations for temperature via h and concentration (c) in tabulated phase transformation path

同理,由c2插值混合焓值得到h对应的温度T2。然后根据c1和c2对应得到的T1、T2,再次线性插值 (见图3b)得到混合成分c对应温度T:

2.2 LR Analytical模型获得相变路径

二元合金中,假设固、液两相cp相等,h与T及fl之间具有守恒关系(

杠杆定律解析式仅考虑了液相与单一固相的关系,有fs + fl = 1。式中,分配系数kp = cs / cl,常采用定值;

表2 h与T、液相质量分数(fl)的关系

Table 2

| Condition | T | fl |

|---|---|---|

| h > hliq (Liquid zone) | T = (h - L) / cp | fl = 1 |

| he < h ≤ hliq (Mushy zone) | T = (h - Lfl) / cp | |

| hsol < h ≤ he (Mushy zone) | T = Te | fl = (h - cpTe) / L |

| h ≤ hsol (Solid zone) | T = h / cp | fl = 0 |

在已知热焓、混合成分的前提下,联立求解公式(

2.3 合金冷却过程中的相变路径

2.3.1 Fe-0.1%C合金

图1给出了Fe-0.1%C合金分别由LR-TEC模型和LR Analytical模型计算得到的合金冷却过程中的相变路径,计算时温度下降步长取-1℃,并精确计算各相变温度。图4给出了2种模型中分配系数随温度的实时变化情况。由图1a的LR-TEC模型预测的相变路径,Fe-0.1%C合金由液相线温度冷却至室温的过程中分别出现δ、γ、α和CEM 4种固相。1530.12℃时析出δ相;之后L与δ共存至1494.63℃;此时,液相质量分数为0.017,δ相质量分数达0.983;1494.63℃发生恒温包晶转变,析出γ相,消耗尽液相,该温度以下,δ、γ两固相共存,并进行δ相向γ相的转变;至1459.33℃,δ相转变完全,仅余γ单相区至869.01℃;此温度以下,析出α相,为γ和α两相共存。至726.63℃析出CEM相,并耗尽γ相。726℃时,α相质量分数为0.988、CEM相质量分数为0.012。此后在α与CEM两相共存区中发生α相向CEM相的少量转变;至500℃时,α、CEM相质量分数分别达到0.985和0.015,之后两相数量基本保持不变至室温。图1b为LR定律解析式结果,依据

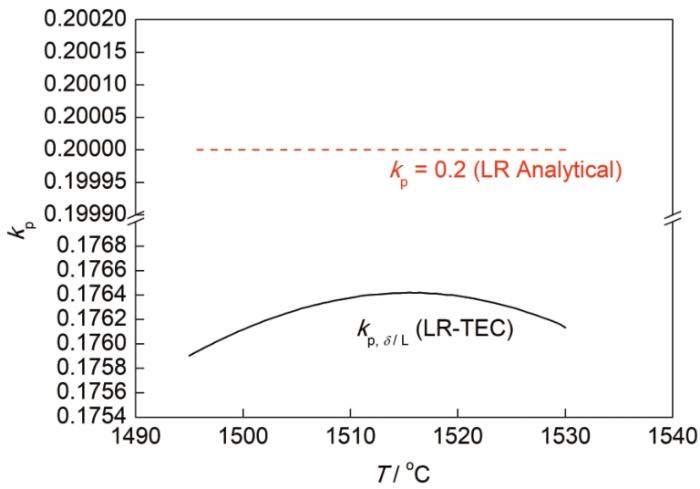

图4

图4

Fe-0.1%C合金液/固界面分配系数(kp)随温度的变化

Fig.4

Dependences of kp on temperature in Fe-0.1%C alloy

LR Analytical模型中,为简便起见,分配系数一般取为常数(见图4中虚线,Fe-0.1%C合金取为0.2[8])。而由LR-TEC模型预测的相变路径,可直接获得固、液相界面溶质成分,实时计算分配系数,如图4中实线所示,依据图1a,液固共存区域为δ与L相共存,即该实时分配系数为δ/L相间分配系数。可以看出,Fe-0.1%C合金δ/L相间实时分配系数随温度降低呈先增大后减小趋势,数值在0.1759~0.1764之间,小于定常分配系数0.2,2者相差最大为0.0241 (1495℃处),最小为0.0236 (1512℃处)。也就是说,实时冷却过程中,固、液相溶质成分比值比设定的定常分配系数更小,界面局部偏析会更严重。

2.3.2 Sn-5%Pb合金

图5

图5

采用LR-TEC和LR Analytical模型得到的Sn-5%Pb合金相变路径

Fig.5

Phase transformation paths of Sn-5%Pb alloy predicted by LR-TEC and LR Analytical models

依据LR-TEC模拟,Sn-5%Pb合金冷却至共晶线温度,出现BCT (β)与γ两固相共存直至室温,而LR Analytical模拟仅反映出液相与单一固相间的转变。由图5,LR-TEC与LR Analytical模拟均在224℃(液相线温度)时由液相析出β相,形成液固共存区,在224~210℃之间,2模型的相质量分数曲线重合。LR-TEC模拟至181.41℃发生恒温共晶转变,液相耗尽,析出γ相,液固共存区结束;该温度以下,β与γ两固相共存,且β相向γ相微量转变;至50℃时β、γ相质量分数分别达0.955、0.045,之后两相数量基本保持不变至室温。而由LR Analytical模型计算,液固共存区低至134℃达到固相线温度结束,该温度以下为单一固相区,未反映出共晶转变时液相与生成的两固相间关系。图6给出2模型溶质分配系数,即β/L界面溶质成分之比。LR-TEC模拟的合金冷却过程中β/L相间分配系数从高到低随温度下降实时变化,数值在0.110~0.175之间,远大于文献[5]中分配系数常值0.0656。说明固相界面排出的溶质没有定常分配系数情况下多,预示着模拟出的偏析会稍轻。

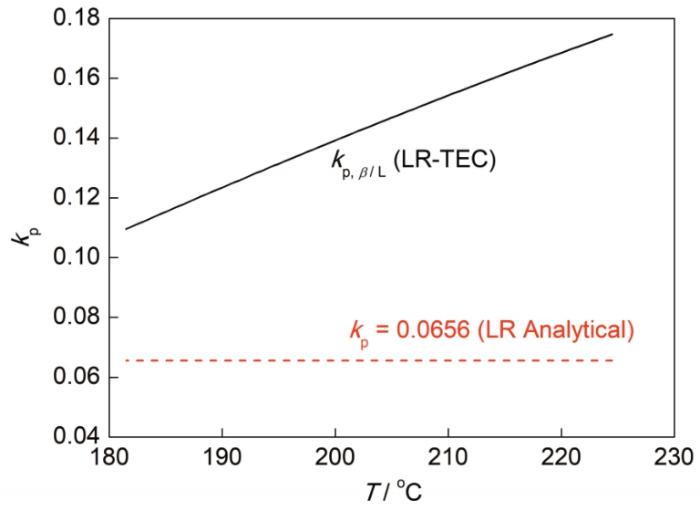

图6

图6

采用LR-TEC和LR Analytical模型得到的Sn-5%Pb合金分配系数随温度的变化

Fig.6

Dependences of kp on temperature in Sn-5%Pb alloy predicted by LR-TEC and LR Analytical models

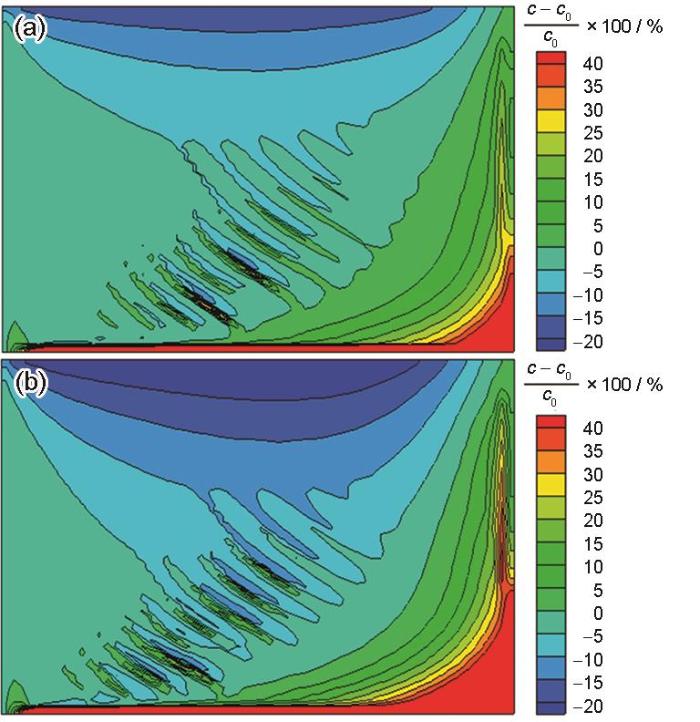

3 模型验证

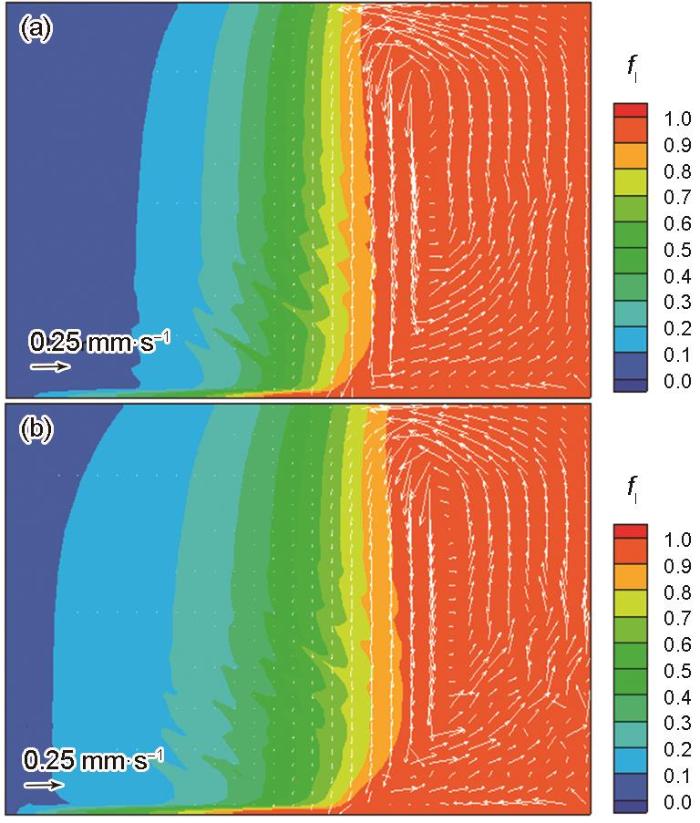

图7给出了采用LR-TEC和LR Analytical模型时Sn-5%Pb合金凝固至400 s时全场的液相质量分数与速度分布的模拟结果。结果表明,与Založnik等[7]的模拟结果完全相符。对比各图,凝固趋势相同,在左壁面冷却条件下,由热-溶质浮升力共同作用(在界面前沿2者作用方向均向下)在液穴内形成逆时针旋流,糊状区液相质量分数等值线呈锯齿状分布,形成偏析通道。当相变路径采用LR-TEC模型时(图7a),液穴内流速最大为0.79 mm/s;与LR Analytical模型的最大流速0.67 mm/s (图7b)和文献[7]模拟最大流速0.69 mm/s稍有差异。3种模拟结果的偏析通道位置与形貌相近,但与文献[7]模拟结果相比,本工作模拟的偏析通道数量稍少。图8进一步给出Sn-5%Pb合金凝固至400 s时Pb的相对溶质成分分布[(c - c0) / c0] × 100,%。本工作模拟结果与文献[5]完全吻合,在糊状区呈现明显的通道偏析,与图7中糊状区液相质量分数等值线的锯齿状分布相对应。相变路径采用LR-TEC模型时,模拟的凝固进程稍慢(图8a),相对应地,通道数量稍少且通道内偏析较为严重,整体趋势与相变路径采用LR Analytical模拟结果(图8b)相符。相变路径采用LR-TEC模型与LR Analytical模型模拟结果存在差异主要由分配系数的实时变化所引起。相变路径采用LR-TEC模型计算时,由图6,其分配系数的实时变化值一直大于LR Analytical模型及文献[5]计算所采用的定值,即界面固液相溶质成分比值较大,溶质成分差异较小,界面溶质富集程度较轻,导致本计算界面析出溶质会少于分配系数为定值的情况,最终形成截面偏析的差异。

图7

图7

采用LR-TEC和LR Analytical模型模拟的Sn-5%Pb合金凝固进行到400 s时全场的液相质量分数与速度分布

Fig.7

Mass fraction of liquid and velocity field solidified at 400 s for Sn-5%Pb alloy predicted by LR-TEC (|V|max = 0.79 mm/s) (a) and LR Analytical (|V|max = 0.67 mm/s) (b) models (|V|max—maximum absolute value of velocity in the flow field)

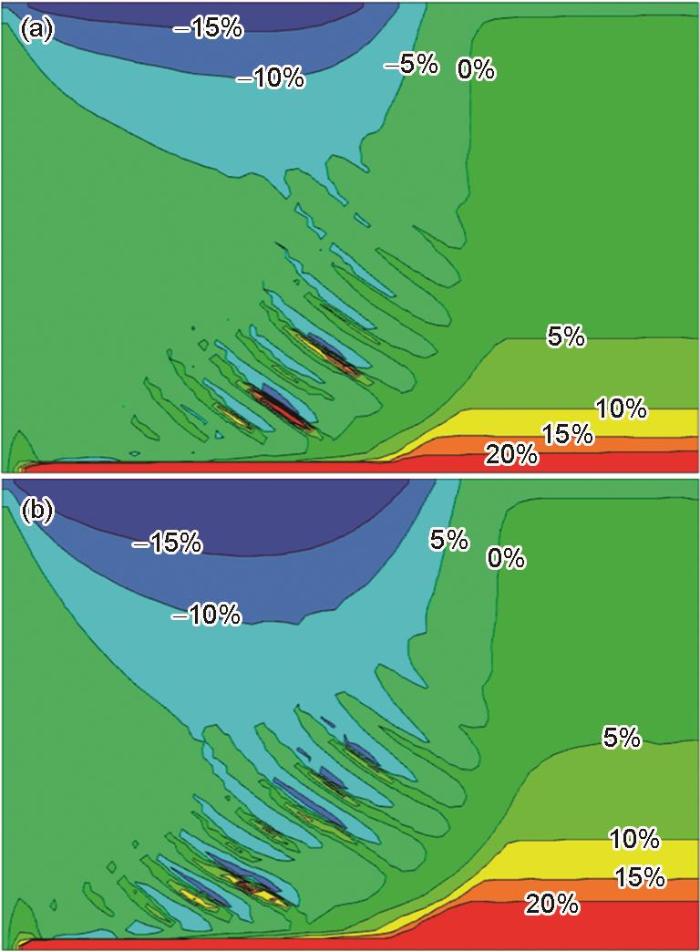

图8

图8

采用LR-TEC和LR Analytical模型模拟的Sn-5%Pb合金凝固进行到400 s时溶质Pb的相对溶质成分分布[(c - c0) / c0] × 100

Fig.8

Distributions of relative solute concentration [(c - c0) / c0] × 100 for solute Pb solidified at 400 s for Sn-5%Pb alloy predicted by LR-TEC (a) and LR Analytical (b) models

图9

图9

采用LR-TEC和LR Analytical模型模拟的Sn-5%Pb合金凝固计算结束时Pb相对溶质成分分布

Fig.9

Distributions of [(c - c0) / c0] × 100 for solute Pb at the end of solidification calculation for Sn-5%Pb alloy predicted by LR-TEC (t = 991.82 s) (a) and LR Analytical (t = 1202.37 s) (b) models

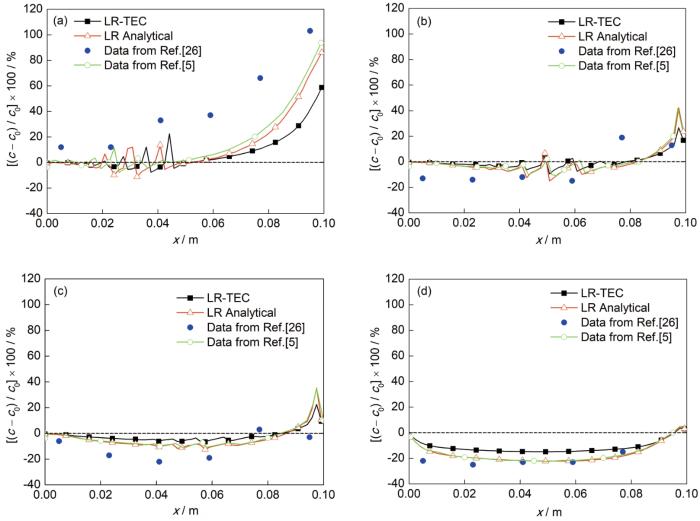

图10进一步对比了相变路径分别采用LR-TEC 和LR Analytical模型预测的截面溶质成分分布并与文献[5,26]的实验和模拟结果值对比。可见,LR-TEC 和LR Analytical模型预测曲线趋势一致且与实测数据偏析趋势均相符,其中采用LR Analytical模型预测结果与Ahmad等[5]预测结果完全相符。在铸型底部和上部(图10a和d)相变路径采用LR-TEC预测的溶质分布曲线与实测值趋势相符但数据差别稍大,采用LR Analytical的结果更为接近实验值,这与其分配系数采用较小的常数值(图6),导致偏析更严重相符。而在铸锭中部(图10b和c) 2条预测曲线更接近且与实测值符合较好,图10b和c中,铸锭右侧相变路径采用LR-TEC模型的预测曲线与实验值更接近。整体上来看,相较于相变路径采用LR Analytical模型的预测曲线,LR-TEC模型预测出相对溶质成分的绝对值较小,且预测曲线的波动幅值较小。

图10

图10

Sn-5%Pb合金凝固结束时,距铸锭底面不同高度水平面上Pb的相对溶质成分分布曲线

Fig.10

Distributions of [(c - c0) / c0] × 100 for solute Pb on the plane at heights of y = 5 mm (a), y = 25 mm (b), y = 35 mm (c), and y = 55 mm (d) from bottom of the ingot at end of solidification for Sn-5%Pb alloy

4 Fe-0.1%C合金宏微观耦合模拟结果分析

对采用LR-TEC模型的相变路径数据表进行耦合计算时,取定溶质成分c范围为0.09%~0.11% (质量分数),成分间隔取做2%c0 = 0.002%;温度范围为Tliq + 30℃至500℃,温度步长取为-1℃。

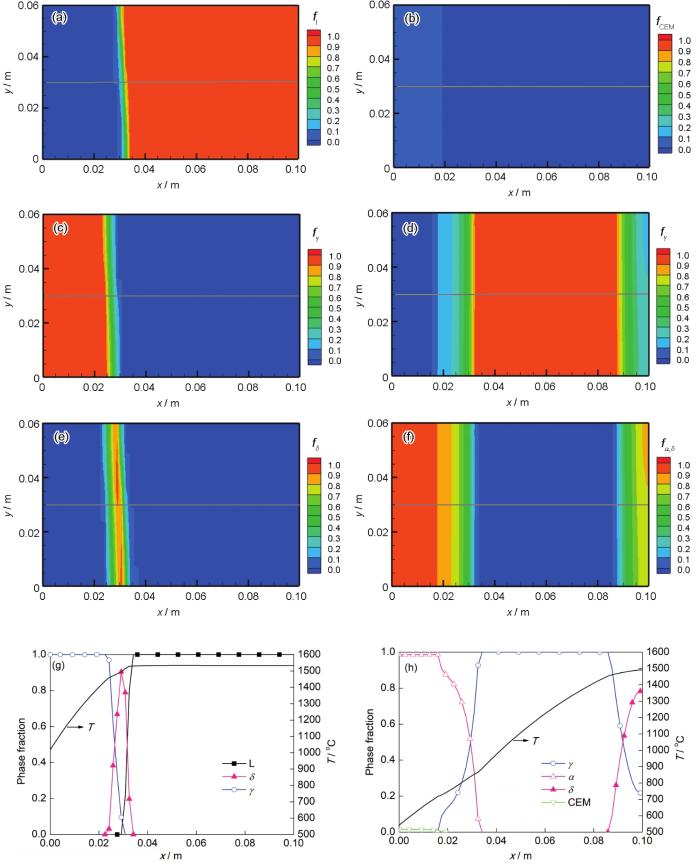

4.1 LR-TEC模型预测的多固相分布

图11给出LR-TEC模型预测出的冷却过程中截面上的多相分布。其中图11a、c、e和g为冷却至110 s时结果,由图可知,x ≤ 0.0225 m铸锭内,温度低于1437.3℃,此时仅存在γ相。在0.0225 < x < 0.0292 m,温度介于1435.5~1490.7℃,为δ、γ两相区,进行δ → γ固相转变。铸锭内x = 0.0292 m处为液相与δ、γ相的三相区:发生L + δ → γ相的包晶转变,δ相质量分数达最大值0.90,液相质量分数几乎为0,此处温度达到1493.9℃,低于LR-TEC模型预测的包晶温度1494.6℃。究其原因,是在包晶线温度附近由相变路径数据表进行数据线性插值所造成的。以x = 0.0292 m、y = 0.0300 m处为例,由宏观传输计算得到该点的c = 0.099%,在数据表中可找到最接近的2组体系成分c1 = 0.100%和c2 = 0.098%。对于c1,由宏观计算得到的h = 1.0257 × 106 J/kg,从数据表中可找到最接近该值的2组混合焓

图11

图11

采用LR-TEC模型预测的Fe-0.1%C合金铸锭冷却过程中不同时刻截面上各相分布(计算结束时间570.2 s)

(a) t = 110 s, fl

(b) calculation end, fCEM (fCEM—phase mass fraction of cementite)

(c) t = 110 s, fγ (fγ—phase mass fraction of fcc structure austenite (γ))

(d) calculation end, fγ

(e) t = 110 s, fδ (fδ—phase mass fraction of bcc structure ferrite (δ))

(f) calculation end, fα,δ (fα,δ —phase mass fraction of bcc structure ferrite (α and δ))

(g) t = 110 s, y = 0.03 m

(h) calculation finish, y = 0.03 m

Fig.11

Phase distributions in 2D ingot section during cooling process of Fe-0.1%C alloy predicted by LR-TEC model (Calculation finishing at 570.2 s)

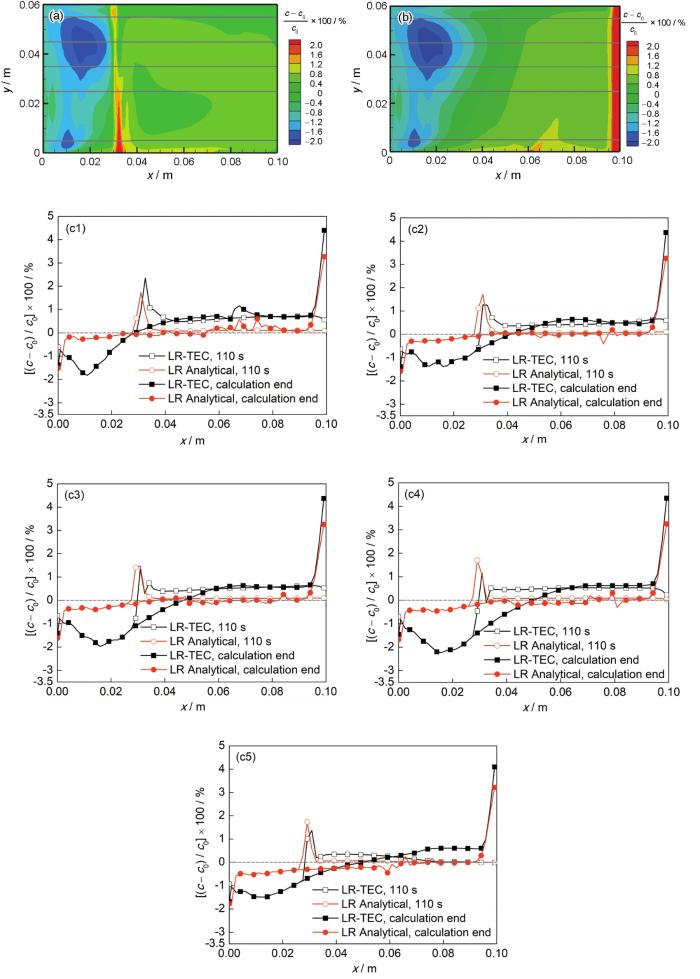

4.2 溶质成分分布

图12a和b为采用LR-TEC模型结合宏观传输计算在凝固进行到110 s和凝固计算结束时得到的C的相对溶质成分分布。凝固界面前沿,热浮升力(方向向下,引起逆时针旋流)与溶质浮升力(方向向上,引起顺时针旋流)作用方向相反,热浮升力占主导,2者共同作用方向与热浮升力方向一致,带动液穴内C溶质形成逆时针旋流。110 s时,由图12a,凝固前沿可见明显的C溶质富集带,而左侧为已凝固区域,由于固相中溶质C溶解度较低,形成溶质C贫瘠的负偏析环状区域。结合图12c1~c5距铸锭底部不同高度截面上相对溶质成分分布可知,LR-TEC与LR Analytical 2种模型计算得到的整个铸型内部偏析趋势一致,但数值差别较大:在x < 0.0300 m铸型左侧呈现负偏析,LR-TEC模型预测的最大负偏析在y = 45 mm处,负偏析中心的偏析率达-2.22%,而LR Analytical模型预测的最大负偏析在y = 55 mm左侧壁面处,偏析率为-1.78%;在0.0300 m ≤ x < 0.0400 m界面前沿呈现明显正偏析;在x ≥ 0.0400 m铸型右侧,LR-TEC模型预测的正偏析较为明显,而LR Analytical模型预测呈微弱正偏析,LR-TEC模型预测的偏析率平均高出LR Analytical模型预测值0.4%~0.6%。负偏析、界面前沿、右侧正偏析区域分别对应于图11g中固相区(γ或δ与γ混相区)、液相与δ或δ和γ混相区、以及完全液相区。

图12

图12

预测的Fe-0.1%C合金铸锭凝固过程不同时刻C的相对溶质成分分布

(a) LR-TEC, t =110 s (b) LR-TEC, calculation end

(c) distributions of [(c - c0) / c0] × 100 at heights of y = 5 mm (c1), y = 25 mm (c2), y = 35 mm (c3), y = 45 mm (c4), and y = 55 mm (c5) from bottom of 2D ingot cross section, respectively

Fig.12

Distributions of predicted [(c - c0) / c0] × 100 for solute C during solidification of Fe-0.1%C alloy ingot

相变路径采用LR-TEC模型模拟时,计算结束时铸型左侧负偏析延续了110 s时的结果,负偏析较LR Analytical模型预测更为严重,图12c4距铸型底部y = 45 mm处截面成分分布为2者差异最大结果,其中LR-TEC模型得到的最大负偏析位置仍在x = 16 mm左右处,偏析率为-2.22%,而同位置处采用LR Analytical模型得到偏析率仅为-0.39%。采用2种相变路径模型结合宏观计算得到的最大正偏析位置都在铸型最右侧x = 0.1 m处,LR-TEC模型预测数值(达4.4%)稍大于LR Analytical模型预测值(3.27%)。以上结果与图4中显示的实际凝固过程中固液溶质成分比值比设定的定常分配系数要小,因而导致铸锭截面局部偏析更严重相符。

另外,与Sn-5%Pb共晶合金相比,Fe-0.1%C包晶合金除界面溶质分配比例不同外,在热及溶质膨胀系数数量级及方向、比热容与潜热等物性参数上均存在显著差异,导致Fe-0.1%C合金溶质浮升力影响较弱,截面上未形成通道偏析,总体截面偏析也弱于Sn-5%Pb合金。

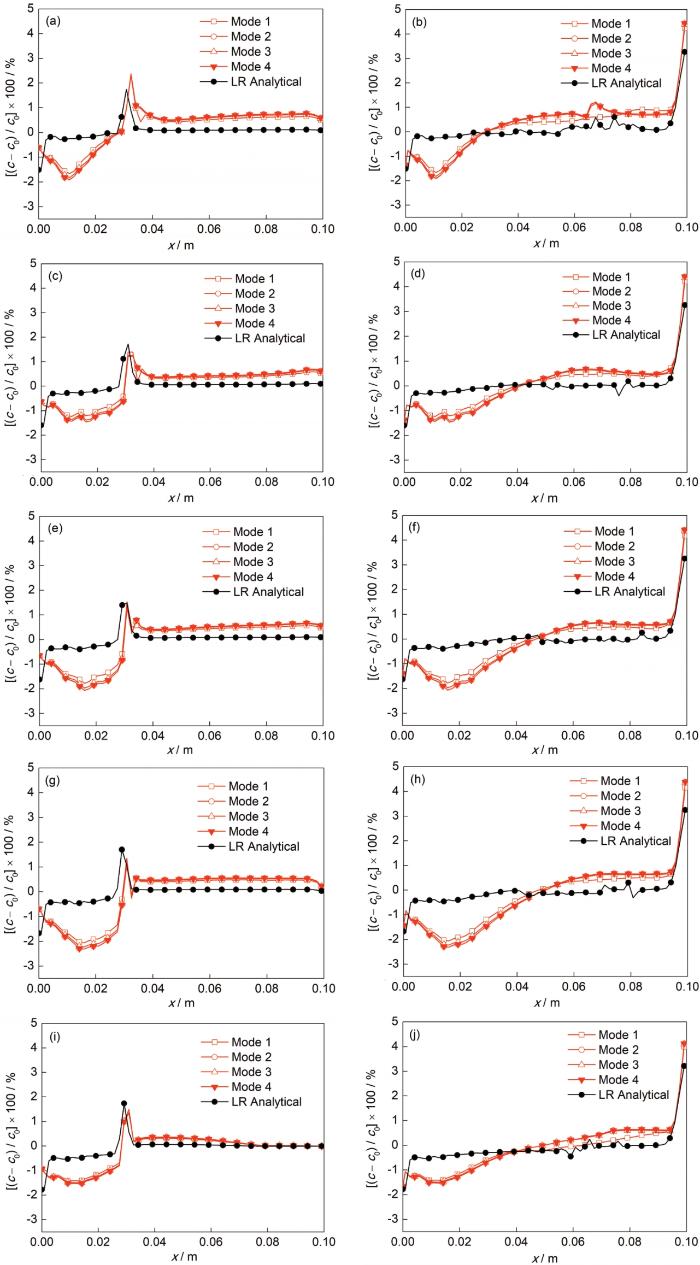

4.3 相变路径数据表相变点温度及温度间隔制定的讨论

在结合相变路径数据表插值进行宏观传输计算时,发现液相线温度附近相焓、比热容、相成分等参数数值变化较大,考虑到数据表中数据在经过相变点时的变化差异,本工作比较了相变点温度及温度间隔存储方式对最终结果的影响,结果如图13所示。其中,方

图13

图13

数据表温度数据存储方式对Fe-0.1%C合金截面C的相对溶质成分分布的影响

(a) y = 5 mm, t = 110 s (b) y = 5 mm, calculation end

(c) y = 25 mm, t = 110 s (d) y = 25 mm, calculation end

(e) y = 35 mm, t = 110 s (f) y = 35 mm, calculation end

(g) y = 45 mm, t = 110 s (h) y = 45 mm, calculation end

(i) y = 55 mm, t = 110 s (j) y = 55 mm, calculation end

Fig.13

Influences of storage mode of temperature in tabulation on distributions of [(c - c0) / c0] × 100 for solute C at cross section of the Fe-0.1%C alloy ingot (Mode 1—intitial temperature Tini = Tliq (int type) + overheat 30oC, temperature step ΔT = -1oC; Mode 2—Tini = Tliq (real type) + overheat 30oC, ΔT = -1oC; Mode 3—Tini = Tliq (int) + overheat 30oC, ΔT = -1oC, with L/δ, L + δ/γ, γ/α, γ + α/CEM phase transformation points in tabulation; Mode 4—Tini = Tliq (real) + overheat 30oC, with temperature reset at each phase transformation point (real type) while keeping ΔT = -1oC in tabulation)

5 结论

(1) 杠杆定律结合热力学平衡计算能够直接预测合金液相至室温的全程相变路径,计算获得随冷却即时变化的固、液相成分,比采用杠杆定律解析式中定值分配系数更符合实际合金相变过程;同时还兼顾到合金冷却过程中多固相析出,并通过固相混合成分、固相混合焓及多固相潜热释放、比热容变化等对宏观偏析产生显著影响。

(2) 针对Sn-5%Pb合金的典型实验和模拟结果的数值预测,验证了相变路径耦合宏观传输模拟合金凝固过程的准确性。对Fe-0.1%C合金的预测表明,采用相对较小成分间隔(2%初始成分)、计入相变温度对应的热力学参数及采用相对适宜的温度间隔(≤ 1℃)来存储数据表,可在与宏观传输耦合时获得较精准的溶质分布和相分布。

(3) 通过微观偏析(采用杠杆定律结合热力学平衡计算获得的相变路径)与宏观传输耦合计算模拟Fe-0.1%C合金左壁面冷却下凝固过程,在实时变化的分配系数及多固相影响下,获得的截面偏析较采用杠杆定律解析式时更为严重。在铸锭左侧区域,采用杠杆定律结合热力学平衡计算模型获得相变路径预测的最大负偏析在x = 16 mm、y = 45 mm铸锭处,偏析率为-2.22%,而在相同位置处采用杠杆定律解析式得到的偏析率仅为-0.39%;2种相变路径下计算的正偏析最大值均在铸锭最右侧区域,相变路径采用杠杆定律结合热力学平衡计算模型比采用杠杆定律解析模型预测的偏析率最大值大1.13%。Fe-0.1%C合金在凝固计算结束时区域内多固相共存:铸锭中部向左至壁面的低温区域(x < 0.0342 m),依次共存α、γ两固相,α、γ、CEM三固相及α、CEM两固相;铸锭右侧x > 0.0858 m的高温区域,共存δ、γ两固相。

参考文献

Quantitative prediction of macrosegregation formation caused by natural convection during solidification of steel casting

[J].

铸钢件凝固过程中自然对流引起的宏观偏析模拟

[J].

Solute redistribution in dendritic solidification

[J].

Solute redistribution during solidification with rapid solid state diffusion

[J].

Mathematical analysis of solute redistribution during solidification with diffusion in solid phase

[J].

Numerical simulation of macrosegregation: A comparison between finite volume method and finite element method predictions and a confrontation with experiments

[J].

Numerical simulation on macrosegregation formation during binary alloy solidification processes

[D].

二元合金凝固过程宏观偏析的数值预测

[D].

An operator splitting scheme for coupling macroscopic transport and grain growth in a two-phase multiscale solidification model: Part Ⅱ-Application of the model

[J].

Coupled turbulent flow, heat, and solute transport in continuous casting processes

[J].

Numerical simulation of solidification. 1. Microsegregation in binary alloys

[J]. Z.

The quantitative effect of rapid cooling upon the constitution of binary alloys

[J].

Uber die eutektische kristallisation on eutectic crystallization

[J].

An extended numerical procedure for predicting microstructure and microsegregation of multicomponent alloys

[J].

A mathematical model for solute redistribution during dendritic solidification

[J].

0

[M].

Modeling of microstructure and microsegregation in solidification of multi-component alloys

[J]. J.

Modeling of dendritic structure and microsegregation in Al-rich quaternary alloys

[J].

铝基四元合金枝晶组织及微观偏析的数值模拟

[J].

Numerical modeling and simulation software development of microporosity eveolution in aluminum alloy

[D].

铝合金显微气孔演化数值模拟及其软件开发

[D].

Modelling of microsegregation in ternary alloys: Application to the solidification of Al-Mg-Si

[J].

Direct simulation of a solidification benchmark experiment

[J].

Temperature-based energy solver coupled with tabulated thermodynamic properties—Application to the prediction of macrosegregation in multicomponent alloys

[J].

Modelling and simulation of macrosegregation in large steel ingots by a multicomponent and multiphase model

[D].

大型钢锭宏观偏析多元多相建模与仿真

[D].

A continuum model for momentum, heat and species transport in binary solid-liquid phase change systems-I. Model formulation

[J].

A continuum model for momentum, heat and species transport in binary solid-liquid phase change systems-Ⅱ. Application to solidification in a rectangular cavity

[J].

Observations of ingot macrosegregation on model systems

[J].