WC基金属陶瓷材料具有高硬度、高耐磨性的优点,是模具、矿山机械等零部件表面涂层制备的常用材料,其中WC-Co基金属陶瓷涂层的应用较为广泛,岑升波等[3]采用超音速火焰喷涂方法在Q235基体上制备了微米级WC-12Co涂层,提高了耐腐蚀性能。黏结剂金属Co的资源储量较少且成本较高,寻求其替代材料具有重要意义。Ni与Co同是铁族元素,Ni对WC陶瓷不仅有良好的润湿性,而且Ni本身的抗腐蚀性和抗氧化性相对较好,储量相对丰富,采用Ni为黏结剂制备的WC-Ni基金属陶瓷涂层可以满足工业使用要求[4~6]。目前,通常用于制备WC-Ni基金属陶瓷涂层的方法有等离子喷涂、激光熔覆、直流复合电镀、超音速火焰喷涂和电火花沉积等。利用等离子喷涂或火焰喷涂制备的WC-Ni基金属陶瓷涂层厚度可达500 μm以上,通过改变功率可以提高WC陶瓷微粒的熔敷效率。但涂层整体的孔隙率约为5%~10%,组织致密度低,且由于热输入大,使基体表面产生不同程度的热变形[7,8]。激光熔覆技术的热源较集中,冷却速率快,制备的WC-Ni基金属陶瓷涂层晶粒细化程度高,耐磨性和韧性好,但也存在热输入大,涂层内部陶瓷颗粒分布不均匀等问题[9~11]。武占文等[12]采用直流复合电镀方法制备出Ni-WC纳米复合镀层,WC颗粒可明显细化镀层晶粒,改变其择优取向,显著提高镀层的强度,但其工艺过程较为复杂。

电火花沉积是通过脉冲放电能量将导电电极材料转移至基体表面形成涂层的技术,该技术操作方便,成本低,且所制备涂层与基体的冶金结合性好,对基体的热影响较小[13,14]。目前电火花沉积技术在制备WC-Co基金属陶瓷涂层方面应用较多,其研究包括了工艺参数[15]、组织和性能[16]及涂层形成机理[17]等,而在WC-Ni基金属陶瓷涂层的制备方面少有研究。Suzuki和Yamamoto[18]在研究WC硬质合金中Ni代替Co时发现,当Ni与Co含量均为10%时,前者的基体强度比后者低,但当硬质合金中WC晶粒尺寸减少至1.0~1.2 μm时,2者的性能差异很小。然而,陈德勇等[19]从WC-Co与WC-Ni的生产工艺中发现,由于Ni粉与Co粉的细化机理截然不同,可以认为对Ni含量低的合金混合料进行球磨会更有利于Ni的细化和均匀化;同时发现,虽然WC在Ni中的固溶量为10%~30%,但是固溶于Ni中的WC的强化作用微弱。因此为了缓解涂层内部热应力,有效提高涂层的综合性能,本工作分别采用WC-10Ni (质量分数,%)金属陶瓷、Ni和Mo棒材作为电极材料,其中Ni和Mo为过渡层材料。通过电火花沉积方法首先在H13钢表面制备Ni或Mo过渡层,接着在过渡层上沉积制备WC-Ni基金属陶瓷复合涂层,然后对涂层的组织特征和摩擦磨损性能进行系统分析和研究。

1 实验方法

H13热作模具钢为基体,其尺寸为10 mm × 10 mm × 5 mm,其主要化学成分(质量分数,%)为:C 0.39,Si 0.90,Mn 0.35,Cr 5.13,Mo 1.43,V 1.10,Fe余量。首先用600~2000号的砂纸对基体试样表面进行打磨,然后将基体试样置于丙酮溶液中进行超声波清洗,去除基体表面油污杂质。

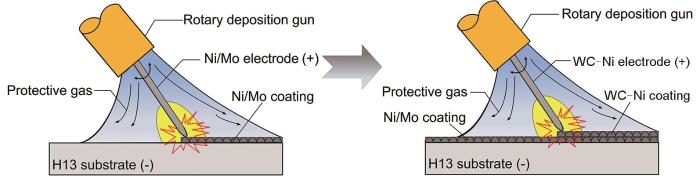

采用DZS-1400型电火花沉积堆焊机,其沉积过程的原理如图1所示。电极材料为采用真空烧结法制备而成的WC-10Ni金属陶瓷棒,其直径为4 mm。Ni/WC-Ni和Mo/WC-Ni复合涂层中Ni、Mo过渡层的电极材料为直径为4 mm的Ni棒和Mo棒(纯度> 99.9%)。在H13钢基体直接电火花沉积WC-Ni基金属陶瓷涂层作为对比,WC-Ni基金属陶瓷涂层、Ni/WC-Ni复合涂层和Mo/WC-Ni复合涂层均采用相同的工艺参数制备,在基体表面进行往复式沉积的具体参数为:输出电压60 V,沉积功率800 W,频率700 Hz,电极转速1400 r/min,Ar气流量9 L/min,比沉积时间4 min/cm2。

图1

采用D/Max 2500pc型X射线衍射仪(XRD)分析WC-Ni基金属陶瓷涂层的物相组成。采用TESCAN VEGA3型钨灯丝扫描电子显微镜(SEM)观察涂层的表面及截面组织形貌,并用SEM附带的能谱仪(EDS)进行元素分析。采用HVS-1000型显微硬度计测量涂层截面的Vickers显微硬度,载荷设定为50 g,加载时间10 s。采用CSM球盘式摩擦磨损试验机测量室温下涂层的摩擦系数,对磨球为直径6 mm的Al2O3球,测试距离为90 m,滑动速率保持在5 cm/s,测试载荷分别为5和8 N,通过传感器实时记录摩擦系数的变化。通过磨损质量评估涂层的耐磨性,采用精度为0.1 mg的BSA224S-CW型分析天平进行测量,计算试样摩擦磨损前后的质量差。

2 实验结果

2.1 涂层的物相组成

图2

图2

电火花沉积WC-Ni基金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层的XRD谱

Fig.2

XRD spectra of WC-Ni matrix cermet coating (a), Mo/WC-Ni composite coating (b), and Ni/WC-Ni composite coating (c) prepared by electrospark deposition

2.2 涂层表面形貌及微观组织

图3a和b分别是电火花沉积WC-Ni基金属陶瓷涂层的表面形貌及其局部表面形貌。由图可知,涂层的表面是由溅射状的沉积斑点堆叠而成,但是并非呈典型的橘皮状特征,其脉冲沉积斑点的直径可达300 μm以上,且沉积点的表面较为光滑,只存在细小电蚀坑。沉积斑点的边缘呈放射状,同时四周分布着长条状溅射颗粒。图3c所示为电火花沉积Mo/WC-Ni复合涂层表面形貌的SEM像。可以看出,涂层同样是以大熔滴形式进行过渡,并形成溅射状形貌,涂层表面存在少量微裂纹,这是由于电火花沉积过程冷却速率快,热应力来不及释放导致的开裂[14]。图3d所示为电火花沉积Ni/WC-Ni复合涂层表面形貌的SEM像。可以看出,涂层表面较为光滑,单脉冲沉积斑点面积大且表面平整,四周为放射状的边缘,无开裂现象,这是由于Ni与基体和金属陶瓷涂层的冶金结合性好,同时起到了缓解热应力的作用。

图3

图3

电火花沉积WC-Ni基金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层表面形貌的SEM像

Fig.3

Surface SEM images of WC-Ni matrix cermet coating (a, b), Mo/WC-Ni composite coating (c), and Ni/WC-Ni composite coating (d) prepared by electrospark deposition

图4a和b所示为电火花沉积WC-Ni基金属陶瓷涂层的截面形貌及EDS线扫描分析结果。可以看出,涂层存在明显的分层现象,可以分为涂层区、过渡层和基体3部分;涂层区为WC-Ni涂层,其中被黏结相所包裹的白色WC硬质陶瓷相弥散分布于涂层内,且涂层区内存在由电火花沉积过程中的热应力释放而产生的微裂纹。WC颗粒的形状和尺寸分布具有一定特征,在涂层顶层和中部的WC颗粒为细小条状或颗粒状,而涂层和基体交界处的过渡区中部分WC颗粒出现了异常的长大。对涂层整体的WC颗粒尺寸进行统计后绘制了如图4c所示的直方图。可以看出,WC颗粒尺寸多数为1 μm左右,而发生异常长大的颗粒尺寸约为5 μm,WC颗粒的平均尺寸为1.3 μm。分析认为,电火花沉积过程中,熔融电极材料在旋转电极的搅拌作用下快速溅射至基体表面并发生凝固,其中最上层的冷速很快,抑制了WC颗粒的长大行为,使整体组织发生细化,这种结构提高了涂层表面的强度和硬度。而靠近基体的涂层在连续放电沉积过程中接受了较多的能量输入,导致了WC颗粒的异常长大[21,22]。在涂层和基体之间存在一层灰黑色的连续过渡层,这是因为火花放电时在基体表面形成了高温高压放电微熔池,使表层的部分基体发生了重熔而形成的。这种过渡结构可以缓解大颗粒WC对涂层和基体的割裂效应,提高涂层的结合强度[23]。

图4

图4

电火花沉积WC-Ni基金属陶瓷涂层的截面形貌、EDS扫描分析和WC颗粒尺寸分布图

Fig.4

Cross-sectional SEM image (a) and EDS line scanning results (b) of WC-Ni matrix cermet coating prepared by electrospark deposition, and particle size distribution of ceramic phase (c)

从图4b可以发现,基体中的Fe元素在涂层中的分布范围很广,这种现象的产生一是由于Fe元素在熔池内发生了扩散;二是由于电火花沉积旋转电极特有的电极黏连效应,熔融钢基体会黏连在电极表面,并和电极材料共同参与电火花沉积过程。在过渡区域,涂层中的W和Ni 2种主要元素呈平缓过渡分布,说明涂层与基体的冶金结合性较好。

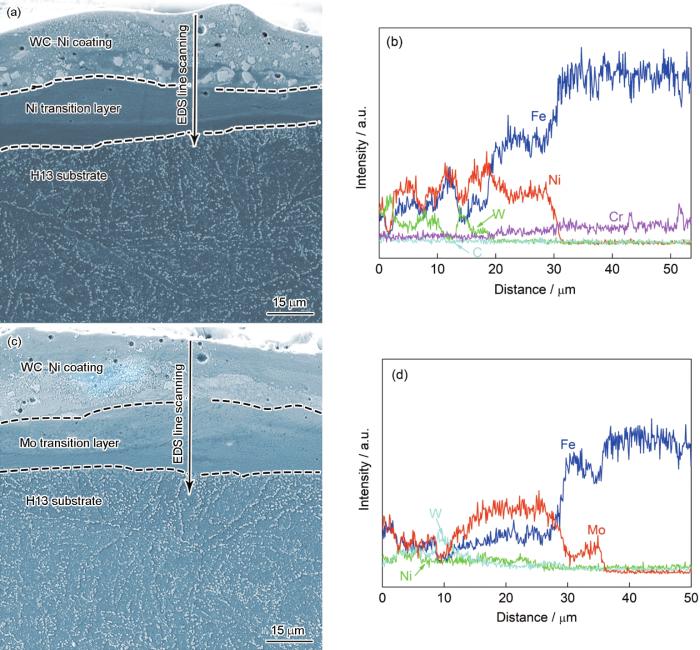

电火花沉积Ni/WC-Ni金属陶瓷复合涂层截面形貌的SEM像及EDS线扫描分析结果分别如图5a和b所示。可以看出,涂层整体较为致密,涂层平均厚度约为41 μm,存在少量气孔缺陷,未发现明显裂纹,复合涂层分层现象明显,最上层为WC-Ni涂层,白色的细小WC硬质陶瓷颗粒镶嵌于Ni基底中;中间为Ni过渡层,其组织致密且均匀,与WC-Ni金属陶瓷涂层的界面处形成了牢固的冶金结合,在WC-Ni金属陶瓷涂层与Ni过渡层的界面处,WC颗粒的尺寸为2~4 μm,与最上层相比颗粒出现了异常长大现象;最下面一层为重熔界面层,其是基体表面在电火花放电过程中形成的。从图5b可以看出,在整个涂层范围内,Fe、W、Ni 3种主要元素呈现波动式分布,其中Fe与Ni元素的变化趋势基本相同,说明Ni过渡层可以有效增强涂层与基体的冶金结合性。电火花沉积Mo/WC-Ni金属陶瓷复合涂层截面形貌的SEM像及EDS线扫描分析结果分别如图5c和d所示。可以看出,复合涂层截面为多层次的梯度结构,可以分为WC-Ni涂层、Mo过渡层和基体3部分,整体组织均匀且连续,存在少量气孔缺陷,涂层内部未发现明显裂纹,涂层的平均厚度约为43 μm。Mo过渡层与基体之间存在厚度为5 μm左右的界面组织,通过EDS线扫描分析结果以及物相组成可知,Fe与Mo元素在界面处发生扩散,并通过冶金反应生成了新相Fe9.7Mo0.3。因为复合涂层的组织并非呈平整的层状分布,金属陶瓷层、Mo过渡层和基体之间组织相互交织在一起,所以有利于提高涂层与基体的结合性。

图5

图5

电火花沉积Ni/WC-Ni复合涂层与Mo/WC-Ni复合涂层截面形貌的SEM像及EDS线扫描分析

Fig.5

Cross-sectional SEM images (a, c) and EDS line scanning results (b, d) of Ni/WC-Ni composite coating (a, b) and Mo/WC-Ni composite coating (c, d) prepared by electrospark deposition

2.3 显微硬度

图6为电火花沉积WC-Ni基金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层的截面显微硬度分布曲线。可以看出,3种涂层的显微硬度均沿着厚度方向呈梯度变化。Mo/WC-Ni复合涂层的硬度均比另外2个涂层高,其最大值为1130 HV,约为基体的4倍,这是由于引入Mo过渡层后,元素与基体之间存在互扩散,并形成了冶金结合,涂层中有新相Fe9.7Mo0.3生成,这有利于提高基体和过渡层的结合力,进而涂层的表面强化效果显著。Ni/WC-Ni复合涂层的硬度高于WC-Ni涂层,Ni/WC-Ni复合涂层最大硬度可达972 HV,当距离表面的涂层厚度范围为35~47 μm时,Ni/WC-Ni复合涂层硬度略低于WC-Ni涂层。根据Ni/WC-Ni复合涂层的微观组织分析结果可知,涂层与基体的界面处存在Ni过渡层,由于Ni过渡层及基体的界面属于高韧性区,可以防止涂层出现横向开裂或剥落[24,25],所以涂层的硬度略有降低。WC-Ni涂层的显微硬度最大值为816 HV,约为基体的3倍,这是由于WC-Ni涂层的顶部被弥散分布的细颗粒陶瓷相覆盖,提高了表面硬度,而在涂层与基体的界面处存在少量异常长大的WC陶瓷颗粒,因此出现局部硬度升高的现象[22]。

图6

图6

电火花沉积WC-Ni基金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层的显微硬度分布

Fig.6

Microhardness distributions of WC-Ni matrix cermet coating, Mo/WC-Ni composite coating, and Ni/WC-Ni composite coating prepared by electrospark deposition

2.4 摩擦磨损性能

图7

图7

室温下摩擦载荷为5和8 N时H13钢基体、WC-Ni金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层摩擦系数曲线

Fig.7

Friction coefficient curves of H13 steel substrate, WC-Ni matrix cermet coating, Mo/WC-Ni composite coating, and Ni/WC-Ni composite coating at room temperature under loadings of 5 and 8 N

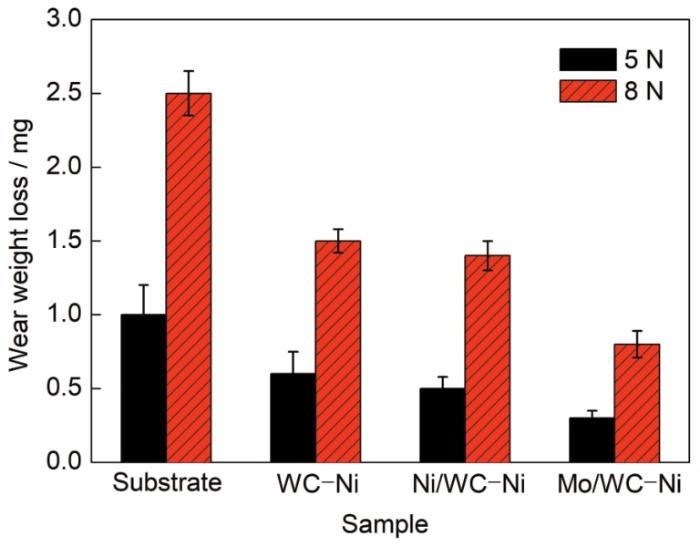

通过对比WC-Ni涂层和H13钢基体的平均摩擦系数可知,涂层的平均摩擦系数降低了约28%,因此WC-Ni涂层具有良好的减摩作用。当载荷为5 N时,Ni/WC-Ni复合涂层的平均摩擦系数仅为0.44,显著低于基体和WC-Ni涂层的摩擦系数。当载荷为8 N时,Ni/WC-Ni复合涂层的摩擦系数在5~15 min的时间内出现了异常的上升,最大值达到了0.71,随后快速下降并趋于平稳,平均摩擦系数约为0.61,与WC-Ni涂层的平均值相接近,因此引入Ni作为过渡层可以在低载荷条件下提高涂层整体的减摩性。当载荷为5 N时,Mo/WC-Ni复合涂层的摩擦系数曲线先缓慢上升,并逐渐趋于稳定,平均摩擦系数为0.34,与WC-Ni涂层相比降低了37%。当载荷为8 N时,Mo/WC-Ni复合涂层的平均摩擦系数约为0.53,与WC-Ni涂层相比较为接近。综上所述,在低载荷条件下,2种复合涂层相比WC-Ni涂层具有更好的减摩性;在高载荷条件下,2种复合涂层的减摩作用相对于基体较为明显。结合图8可知,在5和8 N 2种载荷条件下,复合涂层具有比H13钢基体和WC-Ni涂层更好的耐磨性,其中Mo/WC-Ni复合涂层的耐磨性最好。

图8

图8

摩擦载荷为5和8 N时H13钢基体、WC-Ni金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层的磨损失重

Fig.8

Wear weight losses of H13 steel substrate, WC-Ni matrix cermet coating, Mo/WC-Ni composite coating, and Ni/WC-Ni composite coating under loadings of 5 and 8 N

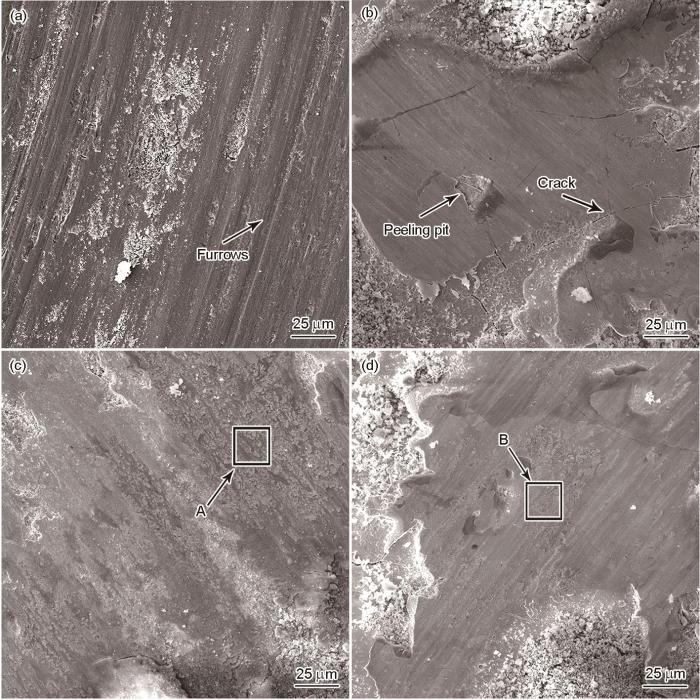

载荷为5 N时,H13钢基体、WC-Ni基金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层的表面磨损形貌及其EDS分析结果如图9和表1所示。可以看出,H13钢基体表面出现很深的犁沟以及反复摩擦导致的剥落坑,同时表面存在较多磨屑,说明基体的磨损机理以磨粒磨损和疲劳磨损为主。WC-Ni涂层的表面磨损形貌中犁沟很浅,表层存在小面积的磨损凹槽,凹槽周围出现了白色絮状磨屑,说明涂层表层的WC硬质陶瓷相起到了提高表面硬度和强度的作用,使其可以抵抗滑动摩擦磨损过程中产生的反复应力作用,减少表层剥落的出现[27,28]。但结合图4a可知,涂层表面细小的WC颗粒提高了涂层的摩擦磨损性能,而微裂纹作为裂纹源,使得裂纹进一步地扩展和聚集,进而在涂层表面呈现片状剥落或形成点蚀坑而导致磨损,但涂层中存在一层灰黑色的连续过渡区,这种过渡结构可以缓解大颗粒WC对涂层与基体的割裂效应,提高涂层的结合强度,进而提高涂层表面的摩擦磨损性能。综上所述,WC-Ni涂层的磨损机理为轻微磨粒磨损和黏着磨损。

图9

图9

H13钢基体、WC-Ni金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层的磨损形貌

Fig.9

Wear morphologies of H13 steel substrate (a), WC-Ni matrix cermet coating (b), Ni/WC-Ni composite coating (c), and Mo/WC-Ni composite coating (d)

表1 图9中方框区域的EDS分析结果 (mass fraction / %)

Table 1

| Area | W | Fe | Ni | O | Cr | Mo |

|---|---|---|---|---|---|---|

| A | 82.29 | 1.67 | 11.50 | 2.14 | 0.25 | - |

| B | 75.86 | 14.78 | 4.50 | 0.72 | 1.16 | 1.17 |

Ni/WC-Ni复合涂层的磨损表面呈现出河流状纹理,犁沟非常浅,在边缘位置存在少量磨屑。其表面A区域EDS分析结果表明,表面分布有大量W元素,质量分数达82.29%,其次为Ni元素,质量分数为11.50%。分析认为,表层的WC-Ni涂层在磨损过程中承受了法向压力和切向摩擦力的作用,硬质相WC、W2C以及WC1-x的存在提高了其抵抗犁沟阻力的能力,因而不会出现较深的沟槽,但涂层表面在黏着效应的作用下会被磨平,因此出现了类似于河流状的纹理。Mo/WC-Ni复合涂层的磨损表面存在较浅的犁沟,并且存在大量磨屑。从B区域EDS分析结果可以发现,W元素的含量最高,而Mo元素的质量分数仅为1.17%。分析认为,Mo/WC-Ni复合涂层整体的硬度较高,耐磨性好,因此Mo过渡层在摩擦过程中并未与对磨球直接接触。此外,2种复合涂层的磨损表面的O元素含量非常少,说明涂层的抗氧化磨损能力较好。综上所述,Ni/WC-Ni复合涂层磨损机理为黏着磨损,而Mo/WC-Ni复合涂层的磨损机理为磨粒和黏着的复合磨损。

3 结论

(1) 采用电火花沉积工艺在H13钢表面成功制备了WC-Ni基金属陶瓷涂层、Mo/WC-Ni复合涂层和Ni/WC-Ni复合涂层。Ni过渡层的引入未改变涂层的物相,而Mo/WC-Ni复合涂层中生成了Fe9.7Mo0.3相。Mo/WC-Ni复合涂层的表面存在少量裂纹,Ni/WC-Ni复合涂层表面较为光滑。

(2) WC-Ni基金属陶瓷涂层存在明显的分层现象,WC硬质陶瓷相弥散分布,并被黏结相所包裹。涂层和基体交界处Fe、W和Ni 3种元素过渡平缓,形成良好的冶金结合。Ni/WC-Ni复合涂层和Mo/WC-Ni复合涂层截面为多层结构,Ni过渡层与WC-Ni涂层界面处WC陶瓷相出现异常长大。

(3) WC-Ni基金属陶瓷涂层的显微硬度可达基体的3倍,其磨损机理为轻微磨粒磨损和黏着磨损。Ni过渡层的引入不会导致金属陶瓷层硬度的下降,其磨损机理为黏着磨损。Mo/WC-Ni复合涂层的显微硬度最高,其磨损机理为磨粒和黏着的复合磨损。2种复合涂层均在低载荷条件下表现出良好的减摩作用,其中Mo/WC-Ni复合涂层的耐磨性更好。

参考文献

Research on metal based ceramic composite coatings and the wear resistance prepared by laser cladding on H13 die steel

[D].

H13钢表面激光熔覆制备金属基陶瓷复合涂层及其耐磨性的研究

[D].

PN + PECVD duplex treatment on the surface of H13 steel: Preparation and mechanical properties

[D].

H13钢表面PN + PECVD复合处理工艺及性能的研究

[D].

Effect of CeO2 on corrosion behavior of WC-12Co coatings by high velocity oxygen fuel

[J].

CeO2对超音速火焰喷涂WC-12Co涂层腐蚀行为的影响

[J].

Study on modification of WC-10Ni cemented carbide

[D].

WC-10Ni硬质合金的改性研究

[D].

Effect of Ni content on microstructure and properties of WC-Ni composites prepared by electroless plating and powder metallurgy

[J].

Development of new WC-Ni hardmetals for use in high pressure experiments

[J].

Comparison of microstructure and properties of WC-Ni coating by atmospheric plasma spraying and high velocity oxygen-fuel spraying

[J].

大气等离子喷涂和超音速火焰喷涂WC-Ni涂层组织结构和性能的对比

[J].

A study of microstructure and interface of WC-Ni by flame spraying

[D].

火焰喷涂WC-Ni涂层组织与界面研究

[D].

High temperature dry sliding friction and wear performance of laser cladding WC/Ni composite coating

[J].

激光熔覆WC/Ni基复合涂层高温滑动干摩擦磨损性能

[J].

Study on microstructure and properties of laser cladding Ni-based WC composite coating

[J].

激光熔覆Ni基WC复合熔覆层组织与性能的研究

[J].

Evaluation of the mechanical properties of WC-Ni composite coating on an AISI 321 steel substrate

[J].

Synthesis and passive property of nanocomposite Ni-WC coating

[J].

Ni-WC纳米复合镀层的制备及钝化性能研究

[J].

Advances in the electrospark deposition coating process

[J].

Feasibility of preparing Mo2FeB2-based cermet coating by electrospark deposition on high speed steel

[J].

Effect of electro spark deposition process parameters on WC-Co coating on H13 steel

[J].

Wear resistance of electrospark WC-Cо coatings with different iron contents

[J].

Formation of WC-Co coating by a novel technique of electrospark granules deposition

[J].

Effects of carbon content on some properties of WC-10%(Co-Ni) cemented carbides

[J]. J.

The characteristics development and application of WC-Ni cemented carbide

[J].

WC-Ni硬质合金的特性、发展及其应用

[J].

Microstructure and properties of chromium carbide based metal-ceramic coatings prepared by electro-spark deposition

[J].

电火花沉积碳化铬基金属陶瓷涂层的微观组织与性能

[J].

Study on preparation of novel core/shell structured WC-Ni cemented carbides and properties

[D].

新型核壳结构WC-Ni硬质合金的制备及性能研究

[D].

Effects of WC on microstructure and corrosion resistance of directional structure Ni60 coatings

[J].

Interface behavior study of WC92-Co8 coating produced by electrospark deposition

[J].

Effects of WC-Ni content on microstructure and wear resistance of laser cladding Ni-based alloys coating

[J].

Wear behavior of Ni/WC surface-infiltrated composite coating on copper substrate

[J].

Microstructure and sliding wear resistance of laser cladded WC/Ni composite coatings with different contents of WC particle

[J].

Wear behavior of plasma sprayed Ni-WC composite coatings

[J].