随着钢材强度提高,通常其塑性、韧性会降低,在钢铁材料超高强度化发展趋势下,同时保持良好的塑性和韧性是钢铁材料面临的重要问题,新一代钢铁材料发展的目标是在满足超高强度的同时具有良好的延伸率。因此,如何采用低合金化的成分设计和简单有效的工艺路线,制备出兼具高强度和优良延伸率的新一代超高强钢铁材料,是一项具有重要意义的工作。近年来,一种纳米结构高强贝氏体钢逐渐受到关注,其显微组织为纳米或亚纳米超细贝氏体、残余奥氏体以及少量马氏体,强度可达2.5 GPa,断裂韧性可达40 MPa·m1/2 [1~4]。这种贝氏体钢符合新一代超高强钢的发展目标,可用于桥梁建筑、机械制造、车辆工程、海洋船舶等领域,还可用于装甲车钢板、重载列车转向架和大型运输机起落架等特殊领域,具有广阔的应用前景,已成为重点研究和发展的下一代超高强度贝氏体钢。

但是,目前这种超高强度贝氏体钢的制备和生产还存在一些问题,包括大量贵重合金元素添加、贝氏体低温转变周期长、延伸率控制问题等,其中重要的一点是高强度与高延伸率很难匹配,而这主要与钢中的残余奥氏体有关。钢中残余奥氏体微观组织(数量、形貌、尺寸、分布和含C量等)受多个因素影响,包括成分、热处理工艺和变形等。在成分设计方面,添加Cr、Mo等合金元素可以降低贝氏体相变温度[5,6],获得更细小的贝氏体铁素体板条和更小尺寸的块状残余奥氏体,缺点是成本高,且增加贝氏体相变时间。添加Co和Al不仅可以加速中、高碳贝氏体转变,还可以减小残余奥氏体尺寸,提高残余奥氏体热稳定性[7,8],但转变时间仍然长达数小时。除了成分设计的影响,残余奥氏体微观组织还受热处理工艺影响。Kammouni等[9]研究了相变温度对贝氏体钢中残余奥氏体含量和稳定性的影响,发现贝氏体相变温度主要通过改变残余奥氏体尺寸和形貌而影响其稳定性。Hu等[10]研究了奥氏体化温度对残余奥氏体的影响,结果显示,降低奥氏体化温度,可以减少奥氏体晶粒尺寸,并细化残余奥氏体,但效果不是很显著。Long等[11]降低贝氏体等温转变温度到马氏体转变开始温度(Ms)附近,能减少残余奥氏体体积分数和细化残余奥氏体尺寸。此外,Hase等[12]和Wang等[13]研究了多步热处理工艺对组织和性能的影响,第一步先进行等温贝氏体转变,形成部分贝氏体铁素体和未转变奥氏体(C含量较高);然后再降低等温温度,进行第二步低温贝氏体转变,未转变奥氏体继续转变为纳米贝氏体铁素体板条和薄膜状残余奥氏体。结果表明,随着多步贝氏体相变进行,块状残余奥氏体不断减少和细化,贝氏体钢强度、塑性和韧性都明显提高。多步热处理工艺虽然可以调控残余奥氏体,但作用仅限于通过细化残余奥氏体来提高延伸率,而对于残余奥氏体数量的调控效果有限,且多步热处理工艺路线比较复杂,随着多步贝氏体相变温度降低,延长了贝氏体转变时间。

上述研究主要涉及成分、热处理工艺对残余奥氏体微观组织影响,此外,轧制变形也影响超高强度钢残余奥氏体微观组织,特别是变形温度和变形程度对残余奥氏体有较大影响。但到目前为止,关于变形对残余奥氏体控制的研究还很少,原因在于变形条件难以实施。因此,本工作主要研究变形对超高强贝氏体钢中残余奥氏体微观组织的影响,并分析其对性能的影响规律,以期为超高强贝氏体钢残余奥氏体控制及强塑性优化提供理论依据。

1 实验方法

实验用钢的化学成分为Fe-0.40C-2.00Si-2.80Mn-0.04Al (质量分数,%),用50 kg真空冶炼炉冶炼后,在四辊轧机上经多道次轧制成12.0 mm厚的钢板,加热温度为1250℃,精轧出口温度为900℃。轧制后,从钢板上取圆柱形试样进行热模拟实验,尺寸为直径8.0 mm、高12.0 mm,在Gleeble-3500热模拟试验机上进行奥氏体预变形及等温热处理实验,采用膨胀仪记录整个实验过程中圆柱试样的径向膨胀量变化,实验在Ar气氛围中进行,避免试样表面氧化,实验工艺见图1。采用Bhadeshia[14]开发的MUCG83软件计算得到试样的理论贝氏体转变开始温度(Bs)和Ms分别为423和256℃,因此设置贝氏体相变温度为300℃。试样首先在1050℃下保温30 min,保证试样完全奥氏体化,随后以5℃/s冷却至300℃,未变形试样在300℃保温90 min;对于变形试样,冷却至300℃后,立即进行压缩变形,形变量为20%,变形完成后迅速卸载,避免外加应力影响贝氏体相变,随后在300℃保温60 min进行贝氏体相变。此外,由于热模拟试样尺寸限制无法准确测量力学性能,从轧制后钢板取140 mm × 20 mm × 10 mm长方块试样,进行热轧和热处理实验。由于试样尺寸较大,为了保证试样完全奥氏体化,将块状试样在1050℃保温120 min,一组试样风冷至约320℃进行热轧变形20%,轧制完成后将试样放入300℃盐浴炉保温60 min,之所以冷却到320℃进行轧制,是因为轧制过程会产生温降,经过实测,温降为15~20℃,所以热轧后的试样温度在300℃左右;另外一组未变形的试样直接放入300℃盐浴炉保温90 min。

图1

图1

热模拟实验工艺示意图

Fig.1

Schematic of thermal simulation experiment (Ms—martensite transformation start temperature)

用Nova 400 Nano场发射扫描电镜(SEM)观察热模拟实验后试样的显微组织;采用JEM-2100F透射电镜(TEM)观察贝氏体和奥氏体精细组织,TEM试样先机械磨抛至30 μm,然后采用电解双喷减薄;采用X'Pert Pro MPD X射线衍射仪(XRD)检测试样中的残余奥氏体含量,加速电压设置为40 kV,步长为0.06°;采用ASTM标准,对经过热轧和盐浴炉热处理后的试样进行拉伸实验,拉伸应变速率约为4 × 10-3 s-1。

2 实验结果及讨论

2.1 显微组织

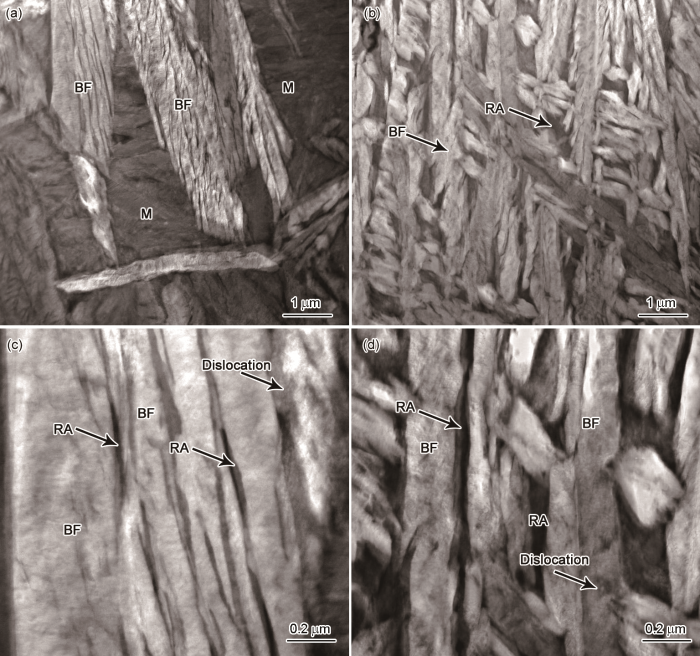

图2为变形前后热模拟实验试样室温SEM像。可见,未变形试样在300℃等温90 min后的室温组织包括贝氏体铁素体(BF)、马氏体(M)和残余奥氏体(RA) (图2a),其中多个BF单元汇聚成束状,中间还分布有薄膜状RA组织,这符合典型的低温贝氏体组织特征[4]。贝氏体等温转变具有不完全特征,BF中多余的C会富集到周围母相奥氏体中,增加未转变奥氏体的化学稳定性[15,16]。因此,即使等温90 min后,钢中仍会存在一定量奥氏体,在随后的冷却过程中,部分稳定性较弱的奥氏体(主要是块状奥氏体)会发生马氏体相变。此外,仍有部分稳定性较强的奥氏体在室温下留存下来,形成RA。在无外加应力和应变条件下,贝氏体长大无择优取向,还可以观察到贝氏体束分割块状组织。

图2

图2

变形前后试样的室温SEM像

Fig.2

SEM images of non-deformed (a) and deformed (b) samples at room temperature (M—martensite, BF—bainite ferrite, RA—retained austenite)

相比未变形试样,在300℃变形20%试样的组织发生明显变化,基本不含大块状M,组织主要为BF和RA (图2b)。组织呈现2个重要特征,一是变形后的贝氏体束将块状组织分割更细,此时的小块状组织为RA或者马氏体/奥氏体(M/A)组织,但由于尺寸细小,无法将2者完全区分;二是BF长大呈现“十”字交叉形貌,这说明变形后的奥氏体中贝氏体长大方向受到影响。Gong等[17]研究了变形对贝氏体长大取向的影响,发现低温形变奥氏体中贝氏体长大呈现择优取向特征,这主要归因于滑移面上的可动平面位错有利于特征贝氏体变体优先生长。贝氏体长大界面具有位移(displacive)特征,与母相奥氏体为共格或半共格关系。大量研究[18,19]表明,贝氏体与母相奥氏体之间的取向关系介于Nishiyama-Wasserman (N-W)和Kurdjumov-Sachs (K-S)关系,因此,不难推测,当母相奥氏体取向因为变形改变时,贝氏体取向也会随之改变。

图3为热模拟实验试样变形前后的TEM像。对于本工作中典型的等温贝氏体相变,其组织中各物相形貌及其分布与文献[4,17,20]类似,可以确定变形与未变形试样均由BF、RA和M组成。可见,对于未变形试样组织,颜色较深的为块状M (图3a),颜色较浅的为板条BF,BF与M相间分布,从图3c的放大图可以看出板条BF的精细结构,薄膜状RA分布在BF之间,且基本没有碳化物存在。这主要是因为钢中Si含量很高,抑制了渗碳体析出,因此这种贝氏体组织也称为无碳化物贝氏体。采用截距法测量了贝氏体板条厚度[21],即

图3

图3

变形前后试样的TEM像

Fig.3

Low (a, b) and high (c, d) magnified TEM images of non-deformed (a, c) and deformed (b, d) samples

2.2 贝氏体相变分析

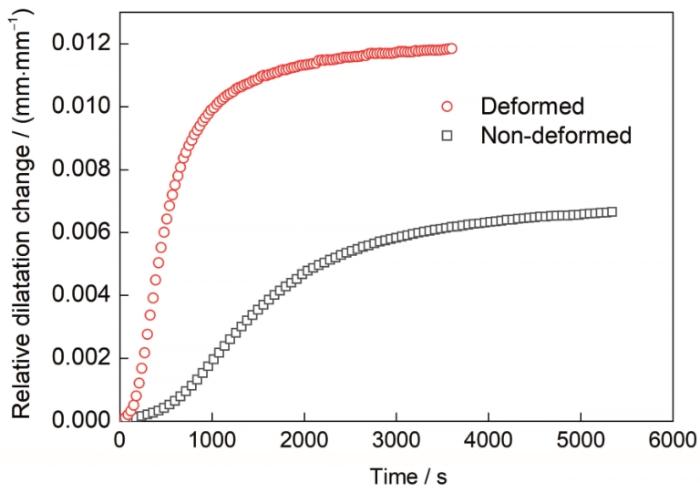

图2和3组织分析结果表明,未变形和变形试样在300℃等温期间均发生贝氏体相变。图4为等温期间变形前后试样相对膨胀量随等温时间变化曲线,零点即为等温开始点。可以看出,变形试样等温60 min时的膨胀量远大于未变形试样等温90 min时的膨胀量,约为2倍。但实际上,组织分析结果表明,2者的贝氏体转变分数并未有如此大的差距。对于变形试样,膨胀量不仅包括由于晶格结构改变造成的体积膨胀,还包括贝氏体相变造成的剪切应变。贝氏体相变具有不变平面应变(invariant plane strain,IPS)特征[1],当无外加应力或者应变时,这部分由于贝氏体相变引起的额外形状改变会相互抵消,但当贝氏体相变受到变形影响,呈现择优取向时,上述剪切变形会叠加,大大增加径向膨胀量。Eres-Castellanos等[23]研究发现,变形奥氏体中的贝氏体长大呈现各向异性,变形后贝氏体变体种类减少,出现择优取向,且这种择优取向会增大膨胀量,因此形变奥氏体在300℃等温期间的膨胀量并不能真实反映贝氏体相变量。Zhou等[24]报道了应力对贝氏体相变膨胀量的影响,对于无应力试样,膨胀量完全可以代表贝氏体转变量,当施加应力时,膨胀量不能直接用来代表贝氏体转变量,这其中的原因是相同的,都是由于贝氏体相变产生了择优取向,实际的膨胀量大于贝氏体相变引起的膨胀量。

图4

图4

变形前后试样等温期间相对膨胀量变化

Fig.4

Changes of relative dilatation of non-deformed and deformed samples during isothermal holding

尽管如此,仍然可以用膨胀量来分析比较贝氏体相变动力学,从图4可以看出,变形后的试样贝氏体相变时间明显缩短。为了统一比较标准,需要对相对膨胀量进行标准化,分别将变形试样等温60 min和未变形试样等温90 min时的膨胀量定义为贝氏体相变完成状态(图4中近乎水平的膨胀量曲线表明贝氏体相变几乎完成),则可以给出等温贝氏体相变相对速率曲线,结果见图5。可以看出,300℃变形20%明显加速了贝氏体相变。选择贝氏体相变相对体积分数80%作为对比参考点,变形试样仅需883 s,而未变形试样需要2429 s。van Bohemen等[25]研究表明,贝氏体等温相变动力学主要受形核速率影响,影响因素主要包括形核激活能(Q*)、初始有效形核位置(Ni)和自催化因子(λ),具体表达式为:

图5

图5

变形前后试样的贝氏体相变速率曲线

Fig.5

The bainitic transformation rate curves of non-deformed and deformed samples

式中,k为Boltzmann常数;h为Planck常数;R为摩尔气体常数;T为热力学等温温度;f为相变体积分数;N为贝氏体形核密度,t为相变时间,dN / dt代表单位体积的形核速率。假设每个形核点的相变体积一定,van Bohemen等[25]根据方程(1)又提出了f的表达式:

式中,Th为相变开始发生的最高温度;

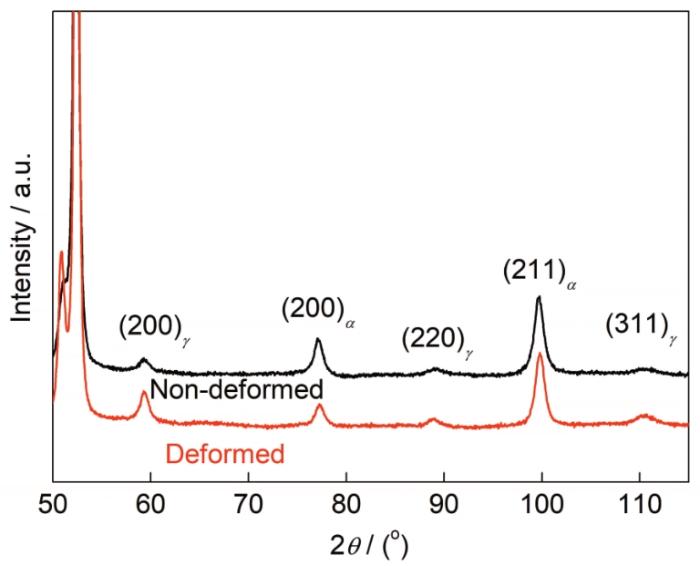

2.3 残余奥氏体

图6

式中,Vγ为奥氏体体积分数;G为不同衍射峰匹配常数;Iα和Iγ分别为铁素体(α)和奥氏体(γ)相的衍射峰强度,I(200)α / I(200)γ = 2.5,I(200)α / I(220)γ = 1.38,I(200)α / I(311)γ = 2.02,I(211)α / I(200)γ = 1.19,I(211)α / I(220)γ = 0.06,I(211)α / I(311)γ = 0.96。残余奥氏体中的含C量(Cγ),则可由下式求得[27]:

其中,

2.4 力学性能

式中,σFe是纯Fe的标准强度;

表1 变形前后试样的拉伸实验结果

Table 1

| Sample | σs / MPa | σp / MPa | δ / % | PSE / (GPa·%) |

|---|---|---|---|---|

| Non-deformed | 1041 ± 32 | 1507 ± 34 | 13.1 ± 0.9 | 19.7 |

| Deformed | 1358 ± 34 | 1733 ± 38 | 15.7 ± 0.9 | 27.2 |

超高强贝氏体钢的延伸率主要与其残余奥氏体有关,已有较多研究涉及残余奥氏体稳定性对延伸率的影响。在含有残余奥氏体的复相钢中,当残余奥氏体中C含量很低时(≤ 0.5%),残余奥氏体化学稳定性较差,在塑性应变初期就会转变成马氏体,因此不利于增加延伸率[30];另一方面,当残余奥氏体中C含量非常高时(≥ 1.8%),残余奥氏体太稳定,在应变过程中难以转变成马氏体,也不利于提高延伸率[31]。因此,只有残余奥氏体的稳定性处于适中的范围,才能明显改善超高强贝氏体钢延伸率。影响残余奥氏体稳定性的因素有很多,除了含C量以外,还包括形貌、尺寸和分布等。Xiong等[32]研究发现,薄膜状的残余奥氏体比块状残余奥氏体对延伸率的贡献更大,当应变仅为2%时,块状残余奥氏体就发生了马氏体相变,而当应变量达到12%时,薄膜状残余奥氏体才开始相变,说明薄膜状残余奥氏体比块状残余奥氏体更稳定。Zhao等[33]报道了薄膜状残余奥氏体比块状残余奥氏体的稳定性更高。研究[34]还表明,残余奥氏体晶粒尺寸> 1 µm时是不稳定的,对材料的延伸率没有显著的影响,因为较大的残余奥氏体晶粒含有较多转变成马氏体的潜在形核质点,在小的应变下就转变为马氏体。因此,超高强贝氏体钢中残余奥氏体含量、形貌、尺寸等的优化控制,直接决定了超高强度和高延伸率匹配程度。一般情况下,钢的强度增加会导致延伸率降低,尤其是针对变形加工处理的金属材料,但本工作结果表明,采用低温小变形+等温贝氏体相变的处理工艺,不仅可以提升强度,而且延伸率有所增加,这主要与钢中的残余奥氏体含量和稳定性有关,通过变形不仅可以细化奥氏体组织,而且优化残余奥氏体稳定性,使其在拉伸变形过程中发挥更好的增塑效应。

3 结论

(1) 采用热变形 + 等温贝氏体相变的方法,不仅可以提升超高强贝氏体钢强度,而且可以增加延伸率,制备的中碳超高强贝氏体钢抗拉强度为1733 MPa,延伸率为15.7%。

(2) 低温奥氏体预变形不仅可以加速贝氏体相变,细化贝氏体组织,同时还能增加室温组织中的残余奥氏体,优化其稳定性。

(3) 残余奥氏体稳定性同时受C含量和位错密度影响,尽管延长等温时间可以增加奥氏体含C量,但变形可以使母相奥氏体位错密度增加,更加有利于获得稳定性良好的残余奥氏体,从而优化超高强贝氏体钢综合性能。

参考文献

Nanostructured bainite

[J].

Mechanical properties of low-temperature bainite

[J].

Very strong low temperature bainite

[J].

Effects of Mo, Cr and Nb on microstructure and mechanical properties of heat affected zone for Nb-bearing X80 pipeline steels

[J].

Effect of chromium on microstructure and mechanical properties of cold rolled hot-dip galvanizing DP450 steel

[J]. J

Influence of Co and Al on bainitic transformation in super bainitic steels

[J].

Effect of tempering temperature on the microstructure and hardness of a super-bainitic steel containing Co and Al

[J].

Effect of the bainitic transformation temperature on retained austenite fraction and stability in Ti microalloyed TRIP steels

[J].

Acceleration of the super bainite transformation through a coarse austenite grain size

[J].

Low-temperature bainite in low-carbon steel

[J].

Bimodal size-distribution of bainite plates

[J].A

Multi-step isothermal bainitic transformation in medium-carbon steel

[J].

Thermodynamic analysis of isothermal transformation diagrams

[J].

Direct measurement of carbon enrichment in the incomplete bainite transformation in Mo added low carbon steels

[J].

Incomplete bainite transformation accompanied with cementite precipitation in Fe-1.5(3.0)%Si-0.4%C alloys

[J].

Fe-1.5(3.0)%Si-0.4%C合金贝氏体不完全转变现象及伴随的渗碳体析出

[J].

Effects of ausforming temperature on bainite transformation, microstructure and variant selection in nanobainite steel

[J].

Quantitative analysis of variant selection for displacive transformations under stress

[J].

On the crystallographic characteristics of nanobainitic steel

[J].

Effects of pre-deformation temperature on nanobainite transformation kinetics and microstructure

[J].

预变形温度对纳米贝氏体相变动力学及组织的影响

[J].

Acceleration of low-temperature bainite

[J].

Distribution of dislocations in nanostructured bainite

[J].

Effect of ausforming on the anisotropy of low temperature bainitic transformation

[J].

Comprehensive analysis of the dilatation during bainitic transformation under stress

[J].

Modeling of isothermal bainite formation based on the nucleation kinetics

[J].

Characterization of microstructure obtained by quenching and partitioning process in low alloy martensitic steel

[J].

Effect of alloying additions on the lattice parameter of austenite

[J].

Elements of X-ray Diffraction

[M].

Strength of mixtures of bainite and martensite

[J].

The modeling of retained austenite in low-alloyed TRIP steels

[J].

The influence of the substitution of Si by Al on the properties of cold rolled C-Mn-Si TRIP steels

[J].

The effect of morphology on the stability of retained austenite in a quenched and partitioned steel

[J].

Effect of microstructure on tensile behavior and mechanical stability of retained austenite in a cold-rolled Al-containing TRIP steel

[J].

Stability of retained austenite in a Nb microalloyed Mn-Si TRIP steel

[J].