GCr15作为一种典型的轴承钢,主要用来生产滚动轴承的套圈、滚动体等。由于其C含量高,铸造过程中倾向于在较宽的温度范围内凝固,易产生偏析和缩孔等内部质量缺陷。偏析现象是合金凝固过程中溶质元素在固相和液相中再分配的结果,是合金凝固过程中的固有特征。由于尺寸较大,宏观偏析对轴承钢的性能更有害,更容易使连铸坯产生严重的质量问题(如裂纹或失效)[1~3]。通常认为,宏观偏析主要是由糊状区富集溶质的液相在热对流或溶质对流和凝固收缩等的作用下在枝晶间流动造成的[4]。通过调整凝固工艺控制枝晶形貌从而增加富集溶质液相在枝晶间的流动阻力,是控制合金凝固过程中宏观偏析缺陷形成的有效方式。因此,合金的枝晶形貌对宏观偏析缺陷的控制起着非常重要的作用。对枝晶形貌特征的研究,离不开对枝晶形态的定量表征。

以往,研究者[5]主要通过枝晶臂间距、晶粒尺寸和枝晶尖端的曲率等参数定量表征枝晶形貌特征。受个人主观因素的影响,枝晶间距的测量结果偏差较大。同时,上述参数主要是对单个枝晶或对枝晶局部特征的描述,无法对枝晶二次臂或三次臂等分枝的整体特征进行描述。为弥补上述参数的不足,研究者[6,7]引入体积、比表面积及轮廓长度等参数对单个枝晶的整体形貌特征进行定量描述。对于任何复杂的组织形态,均可测得比表面积,但目前没有利用比表面积对连铸坯凝固组织形貌特征进行描述的报道。此外,分形是法国数学家Mandelbrot[8,9]为描述传统欧式几何无法描述的图形或曲线而提出的,通过引入一个非整数维数(即分形维数)定量表征图形或曲线的复杂性和不规则性。在金属材料领域,分形理论已被用于各种微观组织形貌的定量表征,如位错形态[10]、断裂表面[11]、晶界[12]、马氏体相变[13]、偏析形貌[14]以及枝晶结构[15~18]。已有研究结果表明,分形维数可能是定量表征合金枝晶形貌复杂程度的有效参数。由于连铸工艺的特殊性,连铸坯组织形貌更为复杂。基于以上特点,为了更全面地表达GCr15轴承钢连铸坯凝固组织整体形貌特征,本工作尝试引入比表面积和分形维数共同对其形貌进行描述,从而服务于连铸坯凝固组织和偏析特征的精细化控制。

连铸工艺参数(如过热度)对连铸坯质量具有重要影响。有研究[2]认为低过热度浇铸可以提高等轴晶率从而改善铸坯质量。然而,另有研究[19]指出,高过热度浇铸可以提高中心等轴晶区致密度从而改善铸坯质量。可见,过热度对连铸坯质量的影响尚存在争议,这使得无法通过控制过热度达到精确调控铸坯内部质量的目的。因此,研究过热度对连铸坯内部质量的影响具有重要意义。基于此,考虑现场取样难度,本工作主要针对实际生产中2个典型低、高过热度(20和35℃)下生产的GCr15轴承钢连铸坯展开研究。首先,通过分形维数和比表面积对连铸坯枝晶整体形貌特征进行描述,然后讨论过热度对分形维数和比表面积的影响,最后基于分形维数和比表面积对枝晶通道渗透率进行计算,从形貌角度探讨过热度对铸坯宏观偏析缺陷形成的影响。

1 实验方法

以GCr15轴承钢连铸方坯(横断面尺寸为220 mm × 220 mm)为研究对象,所选取铸坯对应的连铸工艺参数为:拉速1.1 m/min,过热度20和35℃。其化学成分(质量分数,%)为:C 1.02,Cr 1.50,Si 0.25,Mn 0.30,P 0.11,S 0.05,Fe余量。为研究GCr15连铸方坯的凝固组织形貌特征,首先要获取清晰的组织像。连铸坯试样自生产现场取出后,由于其横断面粗糙不平,需经过磨床进一步加工以提高其表面的平整度,然后对其进行热酸洗实验。将铸坯提前预热后放入体积比为1∶1,温度为60~80℃的工业盐酸水溶液中,水浴保温25 min后结束酸洗过程。热酸洗实验后得到铸坯横断面的整体低倍组织像,然后根据图1所示位置沿铸坯中心线对称的左右侧取20个尺寸为10 mm × 10 mm的小方格(1#~20#),在同样光源条件下使用NVC4030型二维影像仪获取每一个小方格中的低倍组织像。虽然理想状况下连铸坯左侧(即1#~10#)与右侧(即11#~12#)的组织应该完全相同,但由于本工作研究对象为实际工业生产的铸坯(凝固过程液相区存在较强流动行为),故左右侧可能会出现部分不一致的区域;同时考虑为了获得更多有效样本数目,对不同过热度铸坯的左侧与右侧区域共同取样与分析。

图1

图1

铸坯横断面取样位置示意图

Fig.1

Schematic of sampling locations in cross section of billet (unit: mm)

得到原始的低倍组织照片后,在不改变其形貌特征的前提下,利用图像处理软件Imag-Pro Plus 6.0对原始图像进行预处理。预处理的目的主要是为了更为清晰地区分凝固组织与偏析区域,包括转化成灰度图、锐化、去雾、调整对比度等环节。同时,所有图片均进行了预处理,并不会对试样定量分析结果的趋势(相对值)产生影响。处理后的图片能清晰地区分凝固组织与偏析区域,从而最大程度降低铸坯凝固组织形貌特征的定量分析误差。

2 实验结果与讨论

2.1 连铸坯低倍组织

由热酸洗原理,酸液与铸坯接触发生反应时,偏析区域溶质元素含量高,其Gibbs自由能大,与酸液反应剧烈且颜色变黑,即可通过铸坯低倍组织中的黑白区域区分偏析和凝固组织。图2和3分别是过热度为20和35℃时铸坯表面到中心的低倍组织像,其中白色部分为凝固组织,黑色部分为C偏析区域。铸坯中心区域偏析更为严重,则酸洗后呈现大块黑色(如图2j、k和3j、k)。此外,铸坯不同位置的凝固组织形貌均为枝晶状,但呈现出不同的特点,从铸坯表面向中心凝固组织形貌逐渐由柱状晶向等轴晶转变(CET)。2种过热度下8#~13# (图2h~m和3h~m)试样凝固组织均为典型的等轴晶形貌。然而,不同过热度下铸坯的CET位置不同。20℃时3#和4#试样(图2c和d)已开始发生CET,而35℃时5#和6#试样(图3e和f)开始发生CET。可见,过热度对凝固组织形貌具有重要影响。为定量表征铸坯不同位置及过热度下凝固组织形貌的差异,引入分形维数和比表面积对凝固组织整体形貌特征进行描述。

图2

图2

过热度为20℃时铸坯横断面不同位置的低倍组织

Fig.2

Macrostructures of samples 1#-20# (a-t) at different locations of billet under 20oC superheat

图3

图3

过热度为35℃时铸坯横断面不同位置的低倍组织

Fig.3

Macrostructures of samples 1#-20# (a-t) at different locations of billet under 35oC superheat

2.2 凝固组织分形维数

式中,c为常数。

实际计算中,得到一系列r及对应的N(r)后,再以lnr为横坐标、以lnN(r) 为纵坐标作点状图,然后用最小二乘法对图中所有数据点展开线性拟合并获得其斜率,则D为斜率的绝对值。

图4为过热度20℃时1#试样的凝固组织分形维数计算过程。其中,图4a为1#试样的低倍组织像;图4b为数盒子法计算分形维数时盒子覆盖凝固组织的方式;图4c为lnN(r)-lnr关系图。图中lnN(r)-lnr拟合直线的斜率是-1.6106,拟合系数R2为0.9976。根据数盒子法原理,过热度为20℃时1#试样的凝固组织分形维数是lnN(r)-lnr拟合直线斜率的绝对值,即1.6106。根据同样的方法计算过热度20与35℃铸坯其余位置的凝固组织分形维数及对应拟合系数,具体数值见表1。可见,2种过热度下铸坯不同位置的拟合系数均接近1,表明使用分形维数定量描述GCr15轴承钢连铸坯凝固组织形貌的自相似复杂程度是有效的;同时也说明其测量误差是极小的。左侧1#~10#与右侧11#~12#的计算结果具有较好的对称性,但也由于实际铸坯凝固过程存在较强液相流动行为导致存在部分差别,这也表明需要对左右侧共同分析。

图4

图4

数盒子法计算凝固组织分形维数的步骤(以过热度20℃的1#试样为例)

(a) the original macrostructure

(b) box grid overlaid on the macrostructure

(c) relation between lnN(r) and lnr for fractal dimension (r—mesh size, N(r)—the number of meshes, R2—fitting coefficient)

Fig.4

Calculation process of fractal dimension in sample 1# under 20oC superheat

表1 20和35℃下铸坯不同位置的凝固组织分形维数(D)及对应的拟合系数(R2)

Table 1

| Sample | 20oC | 35oC | ||

|---|---|---|---|---|

| D | R2 | D | R2 | |

| 1# | 1.6106 | 0.9976 | 1.6746 | 0.9991 |

| 2# | 1.6362 | 0.9976 | 1.6856 | 0.9990 |

| 3# | 1.6656 | 0.9976 | 1.6911 | 0.9987 |

| 4# | 1.7033 | 0.9974 | 1.7651 | 0.9990 |

| 5# | 1.7200 | 0.9979 | 1.7680 | 0.9989 |

| 6# | 1.7144 | 0.9979 | 1.7549 | 0.9988 |

| 7# | 1.7568 | 0.9987 | 1.7820 | 0.9991 |

| 8# | 1.7672 | 0.9990 | 1.7914 | 0.9992 |

| 9# | 1.7578 | 0.9986 | 1.7729 | 0.9989 |

| 10# | 1.7798 | 0.9987 | 1.8047 | 0.9992 |

| 11# | 1.7745 | 0.9987 | 1.8140 | 0.9993 |

| 12# | 1.7468 | 0.9985 | 1.8144 | 0.9993 |

| 13# | 1.7372 | 0.9982 | 1.7666 | 0.9989 |

| 14# | 1.7085 | 0.9974 | 1.7657 | 0.9990 |

| 15# | 1.7310 | 0.9980 | 1.7775 | 0.9990 |

| 16# | 1.7465 | 0.9982 | 1.7380 | 0.9982 |

| 17# | 1.7428 | 0.9983 | 1.7223 | 0.9986 |

| 18# | 1.6830 | 0.9981 | 1.7202 | 0.9988 |

| 19# | 1.6715 | 0.9981 | 1.7175 | 0.9987 |

| 20# | 1.6766 | 0.9984 | 1.7343 | 0.9990 |

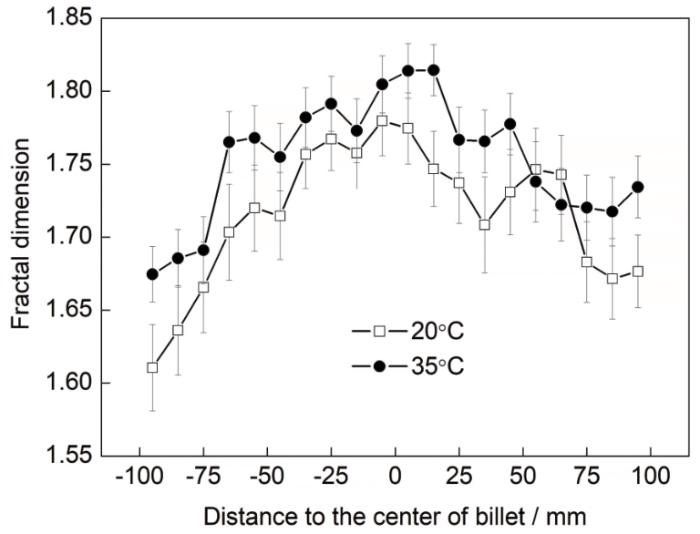

图5

图5

过热度为20和35℃时铸坯不同位置的分形维数

Fig.5

Fractal dimensions at different locations under 20 and 35oC superheats

对于二维平面的图形,分形维数介于1~2之间[16]。分形维数越接近于1,图形形貌越光滑;分形维数越接近2,图形形貌越复杂。因此,凝固组织分形维数越大,表明凝固组织形貌的自相似复杂程度越大。从图2和3中可以看出,铸坯表面到中心凝固组织形貌依次为柱状晶、混晶(柱状晶与等轴晶共存)和等轴晶。分形维数表征凝固组织簇主体形貌的自相似复杂程度。因此,从铸坯表面向中心凝固组织主体形貌的自相似复杂程度逐渐增加,且等轴晶主体形貌的自相似复杂程度大于柱状晶。这主要是因为柱状晶生长具有各向异性,与热流方向平行的枝晶生长发达,垂直热流方向的枝晶生长受到限制。而等轴晶各向同性生长,枝晶臂沿各个方向生长速率大致相同,从自相似的角度看,其主体形貌相对于柱状晶更为复杂,即等轴晶区的凝固组织分形维数大于柱状晶区。

2.3 凝固组织比表面积

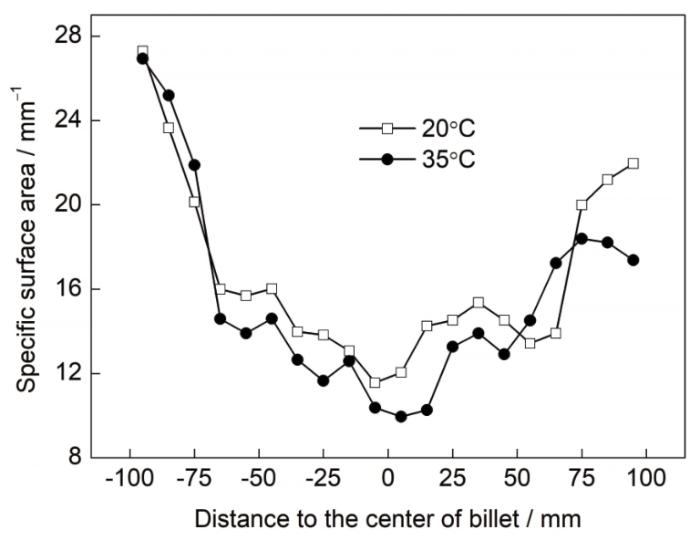

图6为过热度20和35℃时铸坯不同位置凝固组织比表面积的变化。可见,从铸坯表面到中心,凝固组织比表面积逐渐减小。这表明随着铸坯从表面向中心凝固的进行,其凝固组织的周长面积比逐渐减小。Wang等[23]前期对GCr15的研究结果表明,从铸坯表面向中心二次枝晶间距逐渐增加。可以推断,随着铸坯从表面向中心凝固的进行,局部凝固时间逐渐增加。凝固时间的增加使枝晶具有足够的时间生长,发生粗化。已有研究[24]表明,枝晶粗化主要包括4种模式,粗化的本质是小枝晶熔断并与大枝晶共同生长或相邻枝晶合并生长。枝晶粗化必然导致在固定区域枝晶总的周长减小而其面积增加,故而比表面积减小。凝固时间越长,枝晶越容易发生粗化。因此,从铸坯表面向中心,局部凝固时间逐渐增加,凝固组织比表面积逐渐减小。

图6

图6

过热度为20和35℃时铸坯不同位置的比表面积

Fig.6

Specific surface areas at different locations under 20 and 35oC superheats

2.4 过热度对凝固组织整体形貌特征的影响

连铸工艺参数(如过热度)对连铸坯质量具有重要影响,工厂实际生产中常通过调整工艺参数改变铸坯质量以满足用户需要。当前,过热度对连铸坯质量的影响尚存在争议。为进一步探讨过热度对连铸坯内部质量的影响机理,本部分从形貌角度出发,研究过热度对轴承钢连铸坯凝固组织特征的影响。

图7为过热度对平均分形维数和比表面积的影响。可见,相比于35℃,过热度为20℃时分形维数平均值减小2.1%,比表面积增加7.1%;等轴晶区分形维数平均值减小2.0%,比表面积增加14.8%。即高过热度(35℃)时铸坯凝固组织的分形维数较大,比表面积较小。这表明高过热度生产的铸坯其凝固组织形貌的自相似复杂程度更高,且枝晶的粗化程度更严重。这主要是由于过热度高时铸坯在凝固过程中释放的热焓相应增加,从而使凝固时间增加[23]。凝固时间的增加使枝晶有更多时间发生粗化,比表面积降低。同时,凝固时间的增加导致固/液界面附近的温度梯度减小。由成分过冷原理[25],温度梯度减小,成分过冷程度增加。Cao等[17]和Aritaka等[26]的研究表明,成分过冷增加使枝晶形貌的自相似复杂程度增大,分形维数增大。此外,图7中相同过热度时等轴晶区相对于整个区域的分形维数更大,比表面积更小;表明等轴晶区枝晶的自相似复杂程度较大,且粗化更严重。

图7

图7

过热度对分形维数和比表面积的影响

Fig.7

Effects of superheat on fractal dimension (a) and specific surface area (b)

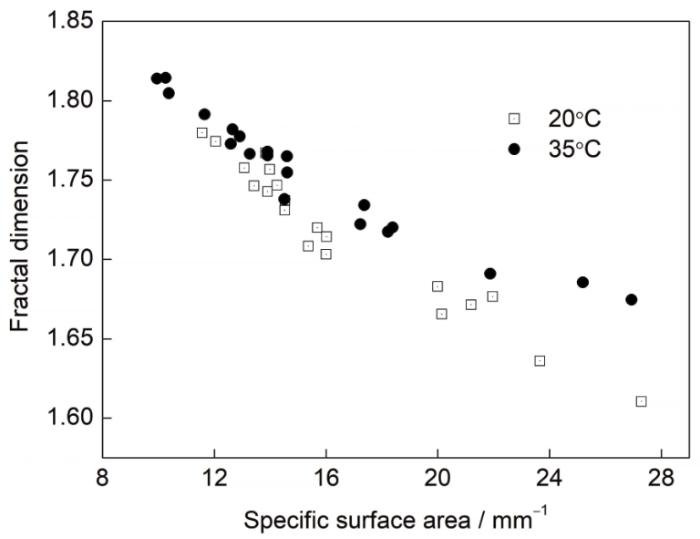

图8

图8

分形维数与比表面积的关系

Fig.8

Relationship between fractal dimension and specific surface area

凝固组织形貌越复杂,枝晶间富集溶质液相的流动阻力越大,有利于宏观偏析的控制。枝晶粗化将导致枝晶间距增大,反而减小了枝晶间液相的流动阻力,更容易促进宏观偏析的形成。因此,从形貌的角度而言,凝固组织复杂性和粗化程度对于连铸坯宏观偏析缺陷的控制是矛盾的。连铸坯中心区域宏观偏析最为严重,为综合考虑凝固组织复杂性和粗化程度对宏观偏析的共同影响,需对等轴晶区枝晶间的液相流动展开更为深入的分析,其中渗透率的计算是一个重要方面。

2.5 渗透率

具有宽凝固温度范围金属的凝固过程中,液态金属通过在枝晶间通道的流动来补偿由液态向固态转变所引起的体积变化。根据流体力学的观点,可以将液态金属在典型枝晶区的流动看作是通过多孔性介质的流动进行处理,且枝晶间液相的流动可以通过Darcy定律进行描述[29],通道的平均流动速率为:

式中,u为平均流动速率,m/s;K为枝晶通道渗透率,m2;A为横截面积,m2;μ为流体的黏度,Pa·s;gL为糊状区液相体积分数;ΔP为流动通道的压降,Pa;L为流动通道的长度,m。

如

式中,gs为固相体积分数;kC为常数;Sv为单位体积固相的固液界面面积,即比表面积,m-1。

由

图2和3中,从铸坯表面到中心(1#~10#或20#~11#)凝固组织形貌由柱状晶向等轴晶逐渐转变,8#~13#试样具有典型的等轴晶组织,本工作以8#~13#试样代表连铸坯等轴晶区从而计算其渗透率。同时,k0一般可取2~3,本工作取为2.5。图9为等轴晶区各试样的渗透率。可见,离铸坯中心越近渗透率越大,枝晶间液相流动阻力越小,越容易形成宏观偏析。20和35℃过热度下等轴晶区的平均渗透率分别为6.6405 × 10-10和8.9486 × 10-10。相比35℃,过热度为20℃时渗透率平均值减小了25.8%。这表明低过热度(20℃)下富集溶质液相在枝晶间的流动阻力更大,即从凝固组织形貌角度而言,低过热度更有利于宏观偏析缺陷的控制。

图9

当固相分数一定时,渗透率取决于分形维数和比表面积。相比于低过热度(20℃),高过热度(35℃)下分形维数更大,比表面积更小。分形维数越大,凝固组织形貌的自相似复杂程度越高,枝晶间富集溶质液相的流动阻力越大;比表面积越小,枝晶粗化越严重,使枝晶间距增大,从而减小了枝晶间液相的流动阻力。因此,相比于分形维数,比表面积减小是高过热度下渗透率较大的主导因素。为控制铸坯凝固过程宏观偏析缺陷的形成,应增加液相在枝晶间的流动阻力,从凝固组织形貌角度应增大分形维数和比表面积。枝晶粗化主要受冷却速率(即凝固时间)的影响[24],冷却速率(R)为固/液界面温度梯度(G)和枝晶生长速率(v)的乘积(R = G·v)[29]。分形维数与固液界面前沿的成分过冷密切相关[17,28],成分过冷取决于G / v,G / v越小成分过冷程度越大。通过G和v可对分形维数和比表面积进行控制,然而G·v和G / v并不能同时增大或减小。因此,为同时增大分形维数和比表面积,应在尽可能保证温度梯度不变(即等温凝固)的条件下通过调节工艺参数增大铸坯等轴晶区的冷却速率。此时,凝固时间减小,成分过冷程度增加,比表面积和分形维数均增大,渗透率减小,从而可实现对宏观偏析缺陷的有效控制。

3 结论

(1) 分形维数与比表面积弥补了传统凝固组织表征参数(如枝晶臂间距)的不足,可分别从自相似复杂性和粗化角度定量表征凝固组织的整体形貌特征,并且分形维数计算方法的拟合系数均大于0.99。

(2) 针对所研究的GCr15轴承钢连铸坯,相比于高过热度(35℃),低过热度(20℃)时等轴晶区分形维数平均值减小2.0%,比表面积平均值增大14.8%,渗透率平均值减小25.8%。这表明从渗透率角度,低过热度更有利于铸坯宏观偏析缺陷的控制。

(3) 从形貌角度而言,过热度通过共同影响凝固组织自相似复杂程度和粗化程度从而造成富集溶质液相在枝晶间流动阻力的变化,并且过热度对2者的影响呈现相反的作用趋势。此外,为有效抑制高过热度时宏观偏析缺陷的形成,应在尽可能保证等温凝固的条件下通过调节工艺参数增大铸坯等轴晶区的冷却速率。

参考文献

Macrosegregation in steel ingots: The applicability of modelling and characterisation techniques

[J].

Morphology and segregation in continuously cast high carbon steel billets

[J].

On the formation of centreline segregation in continuous slab casting of steel due to bulging and/or feeding

[J].

Our understanding of macrosegregation: Past and present

[J].

The five-parameter grain boundary curvature distribution in an austenitic and ferritic steel

[J].

The fractal dimension of xenon dendrites

[J].

Numerical study of the shape and integral parameters of a dendrite

[J].

How long is the coast of Britain? Statistical self-similarity and fractional dimension

[J].

Fractal analysis of deformation-induced dislocation patterns

[J].

Three-dimensional fractal analysis of fracture surfaces in titanium-iron particulate reinforced hydroxyapatite composites: Relationship between fracture toughness and fractal dimension

[J].

Grain boundary engineering based on fractal analysis for control of segregation-induced intergranular brittle fracture in polycrystalline nickel

[J].

Sierpinski fractal description of the martensitic transformation

[J].

Morphology characteristics of carbon segregation in die steel billet by ESR based on fractal dimension

[J].

基于分形维数的模具钢电渣重熔铸坯碳偏析形貌特征研究

[J].

Fractal characteristics of dendrite and cellular structure in nickel-based superalloy at intermediate cooling rate

[J].

Characterization of dendrite morphology for evaluating interdendritic fluidity based on phase-field simulation

[J].

Morphology characteristics of solidification structure in high-carbon steel billet based on fractal theory

[J].

Fractal morphology characteristics of solidification structure in electroslag remelting billet of die steel by ESR

[J].

模具钢电渣重熔铸坯凝固组织形貌的分形特征

[J].

Solidification structure and compactness degree of central equiaxed grain zone in continuous casting billet using cellular automaton-finite element method

[J].

Evaluating the fractal dimension of profiles

[J].

Effect of solidification conditions on fractal dimension of dendrites

[J].

Mushy zone coarsening in an AlCu30 alloy accelerated by a rotating magnetic field

[J].

Effect of superheat on quality of central equiaxed grain zone of continuously cast bearing steel billet based on two-dimensional segregation ratio

[J]. J

Progresses in dendrite coarsening during solidification of alloys

[J].

合金凝固枝晶粗化的研究进展

[J].

The redistribution of solute atoms during the solidification of metals

[J].

Mechanism for complex morphology due to mechanical vibration

[J].

Dendritic coarsening during solidification

[J].

Overview of geometric effects on coarsening of mushy zones

[J].

金属凝固原理

[M]. 第

Physical and numerical characterization of the near-eutectic permeability of aluminum-copper alloys

[J].

3D finite element model of semi-solid permeability in an equiaxed granular structure

[J].