Austenite stability and deformation-induced transformation mechanism in cold-rolled medium-Mn steel

1

2020

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Extra work hardening in room-temperature quenching and partitioning medium Mn steel enabled by intercritical annealing

1

2020

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Effect of fresh martensite on the stability of retained austenite in quenching and partitioning steel

1

2014

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

The effect of morphology on the stability of retained austenite in a quenched and partitioned steel

1

2013

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Carbon partitioning into austenite after martensite transformation

1

2003

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

ECAP变形下304L奥氏体不锈钢的形变诱导马氏体相变

1

2009

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

ECAP变形下304L奥氏体不锈钢的形变诱导马氏体相变

1

2009

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

退火温度对冷轧7Mn钢拉伸行为的影响及模拟研究

0

2018

退火温度对冷轧7Mn钢拉伸行为的影响及模拟研究

0

2018

一种新型高强度高塑性冷轧中锰钢的组织和力学性能

0

2019

一种新型高强度高塑性冷轧中锰钢的组织和力学性能

0

2019

Thermal and mechanical stability of retained austenite in aluminum-containing multiphase TRIP steels

0

2002

The thermal and mechanical stability of austenite in the low carbon martensitic steel PH 13-8

1

1991

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

综述: 钢中亚稳奥氏体组织与疲劳性能关系

1

2020

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

综述: 钢中亚稳奥氏体组织与疲劳性能关系

1

2020

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Effect of composition on kinetics of athermal martensite formation in plain carbon steels

1

2009

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Microstructure-mechanical properties relationships for quenching and partitioning (Q&P) processed steel

1

2016

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Revealing the conditions of bainitic transformation in quenching and partitioning steels

1

2019

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

The stability of retained austenite at different locations during straining of I&Q&P steel

1

2016

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

A study of the peculiarities of austenite during the formation of bainite

1

1971

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

On the effect of fine grain size on the Ms temperature in Fe-27Ni-0.025C alloys

1

1983

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Austenite grain size and the martensite-start temperature

1

2009

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

Effect of deformation on the martensitic transformation in stainless steels

2

1955

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

... 变温马氏体相变的动力学特征主要包含3个方面:马氏体相变开始温度(Ms)、马氏体相变动力学和最终转变量.Lagneborgj[21]以18%Cr-8%Ni (质量分数,下同)合金为研究对象,分析了预变形对合金Ms的影响,得出预变形对该合金的Ms无影响.但是,Strife等[22]在9%Cr-11%Ni-0.3%C合金的研究中,明确指出预变形会降低合金的Ms,且Ms随着预变形量的增加而降低,并将其作用机制归因于奥氏体的应变硬化增加了马氏体相变的阻力.由此可见,目前研究人员关于预变形对材料Ms影响作用的认识并不一致.马氏体的相变动力学是反映降温过程中变温马氏体形成量的一个重要特征.为了有效地利用变温马氏体相变去调控钢材的室温组织(如Q&P钢的淬火过程),掌握变温马氏体的相变动力学至关重要.截止目前,关于预变形对变温马氏体相变动力学的影响尚未见报道.马氏体的转变量是表征奥氏体热稳定性的另一重要依据.Fiedler等[19]以18%Cr-8%Ni合金为研究对象,分析了预变形对液氮温度下马氏体相变量的影响,指出低应变预变形(低于10%的工程应变)提高了液氮温度下变温马氏体的相变量,降低了奥氏体的热稳定性.Breedis[20]在18%Cr-12%Ni和15%Cr-13%Ni合金的研究中得到了相同结论.但是,以上研究仅给出了预变形对某一温度下(如液氮温度)马氏体相变量的影响规律,而缺少对马氏体相变最终转变量影响的实验数据. ...

Influence of dislocation substructure on the martensitic transformation in stainless steel

4

1965

... 变温马氏体相变的动力学特征主要包含3个方面:马氏体相变开始温度(Ms)、马氏体相变动力学和最终转变量.Lagneborgj[21]以18%Cr-8%Ni (质量分数,下同)合金为研究对象,分析了预变形对合金Ms的影响,得出预变形对该合金的Ms无影响.但是,Strife等[22]在9%Cr-11%Ni-0.3%C合金的研究中,明确指出预变形会降低合金的Ms,且Ms随着预变形量的增加而降低,并将其作用机制归因于奥氏体的应变硬化增加了马氏体相变的阻力.由此可见,目前研究人员关于预变形对材料Ms影响作用的认识并不一致.马氏体的相变动力学是反映降温过程中变温马氏体形成量的一个重要特征.为了有效地利用变温马氏体相变去调控钢材的室温组织(如Q&P钢的淬火过程),掌握变温马氏体的相变动力学至关重要.截止目前,关于预变形对变温马氏体相变动力学的影响尚未见报道.马氏体的转变量是表征奥氏体热稳定性的另一重要依据.Fiedler等[19]以18%Cr-8%Ni合金为研究对象,分析了预变形对液氮温度下马氏体相变量的影响,指出低应变预变形(低于10%的工程应变)提高了液氮温度下变温马氏体的相变量,降低了奥氏体的热稳定性.Breedis[20]在18%Cr-12%Ni和15%Cr-13%Ni合金的研究中得到了相同结论.但是,以上研究仅给出了预变形对某一温度下(如液氮温度)马氏体相变量的影响规律,而缺少对马氏体相变最终转变量影响的实验数据. ...

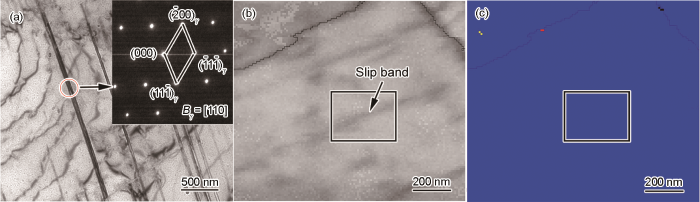

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

... 以上分析揭示了低应变预变形降低奥氏体热稳定性,促进亚稳奥氏体向α'-马氏体转变的作用机制.预变形引入的滑移带缺陷有效地提供了变温ε-马氏体的形核质点,促进了ε-马氏体相变,而ε-马氏体又能提供α'-马氏体相变的形核质点,致使α'-马氏体形核质点的总数增加,最终促进α'-马氏体相变,降低奥氏体的热稳定性.Breedis[20]在18%Cr-12%Ni不锈钢的热稳定性研究中,同样指出小的预变形能有效地引入马氏体相变的形核质点,促进α'-马氏体相变.然而,他们认为预变形引入的是α'-马氏体的形核质点,而不是ε-马氏体的形核质点.对于形核质点的分析,他们仅利用TEM对预变形引入的缺陷进行了分析,缺少α'-马氏体相变过程的原位表征结果,未给出形核质点的本质,只将形核质点视为变形过程中形成的位错.与Breedis[20]的研究相比,本工作利用伪原位观察技术手段表征了预变形试样中变温马氏体的相变过程,明确了预变形引入形核质点的本质,为奥氏体热稳定性的主动调控提供了理论指导. ...

... [20]的研究相比,本工作利用伪原位观察技术手段表征了预变形试样中变温马氏体的相变过程,明确了预变形引入形核质点的本质,为奥氏体热稳定性的主动调控提供了理论指导. ...

The martensite transformation in 18%Cr-8%Ni steels

2

1964

... 亚稳奥氏体的调控一直是中锰钢、淬火配分钢(Q&P钢)、相变诱发塑性钢(TRIP钢)等先进钢铁材料的核心组织调控理念之一.例如中锰钢主要利用亚临界退火工艺调控逆转变奥氏体尺寸形貌及其元素含量,通过对亚临界退火温度及时间的调控已基本形成了中锰钢体系下的亚稳奥氏体调控方法[1,2],Q&P钢则利用配分过程中C元素向奥氏体中的富集调控奥氏体稳定性,大量研究不但在实验方面积累了系统性的亚稳奥氏体调控经验[3,4],更形成了约束碳准平衡(CCE)模型等定量化计算手段[5].而上述含有亚稳奥氏体的钢种,在变形过程中由于奥氏体会发生形变诱发马氏体相变,实现了强度和塑性的有效结合,成为了研究人员关注的热点[6~10].在此类钢种开发的过程中,调控钢材室温组织中亚稳奥氏体的含量及其稳定性是设计的核心[11,12].变温马氏体相变直接影响钢材组织中亚稳奥氏体的含量及其稳定性,是调控钢材室温组织的一种重要手段,如Q&P钢中残余奥氏体的调控[13,14].因此,掌握变温马氏体相变行为是此类钢材开发的关键.变温马氏体相变主要受奥氏体的化学成分[15,16]、晶粒尺寸[17,18]及预变形[19~21]等因素的影响.其中,预变形以其操作简单、成本低等优点引起了科研人员的广泛关注. ...

... 变温马氏体相变的动力学特征主要包含3个方面:马氏体相变开始温度(Ms)、马氏体相变动力学和最终转变量.Lagneborgj[21]以18%Cr-8%Ni (质量分数,下同)合金为研究对象,分析了预变形对合金Ms的影响,得出预变形对该合金的Ms无影响.但是,Strife等[22]在9%Cr-11%Ni-0.3%C合金的研究中,明确指出预变形会降低合金的Ms,且Ms随着预变形量的增加而降低,并将其作用机制归因于奥氏体的应变硬化增加了马氏体相变的阻力.由此可见,目前研究人员关于预变形对材料Ms影响作用的认识并不一致.马氏体的相变动力学是反映降温过程中变温马氏体形成量的一个重要特征.为了有效地利用变温马氏体相变去调控钢材的室温组织(如Q&P钢的淬火过程),掌握变温马氏体的相变动力学至关重要.截止目前,关于预变形对变温马氏体相变动力学的影响尚未见报道.马氏体的转变量是表征奥氏体热稳定性的另一重要依据.Fiedler等[19]以18%Cr-8%Ni合金为研究对象,分析了预变形对液氮温度下马氏体相变量的影响,指出低应变预变形(低于10%的工程应变)提高了液氮温度下变温马氏体的相变量,降低了奥氏体的热稳定性.Breedis[20]在18%Cr-12%Ni和15%Cr-13%Ni合金的研究中得到了相同结论.但是,以上研究仅给出了预变形对某一温度下(如液氮温度)马氏体相变量的影响规律,而缺少对马氏体相变最终转变量影响的实验数据. ...

The effect of austenite prestrain above the Md temperature on the martensitic transformation in Fe-Ni-Cr-C alloys

1

1977

... 变温马氏体相变的动力学特征主要包含3个方面:马氏体相变开始温度(Ms)、马氏体相变动力学和最终转变量.Lagneborgj[21]以18%Cr-8%Ni (质量分数,下同)合金为研究对象,分析了预变形对合金Ms的影响,得出预变形对该合金的Ms无影响.但是,Strife等[22]在9%Cr-11%Ni-0.3%C合金的研究中,明确指出预变形会降低合金的Ms,且Ms随着预变形量的增加而降低,并将其作用机制归因于奥氏体的应变硬化增加了马氏体相变的阻力.由此可见,目前研究人员关于预变形对材料Ms影响作用的认识并不一致.马氏体的相变动力学是反映降温过程中变温马氏体形成量的一个重要特征.为了有效地利用变温马氏体相变去调控钢材的室温组织(如Q&P钢的淬火过程),掌握变温马氏体的相变动力学至关重要.截止目前,关于预变形对变温马氏体相变动力学的影响尚未见报道.马氏体的转变量是表征奥氏体热稳定性的另一重要依据.Fiedler等[19]以18%Cr-8%Ni合金为研究对象,分析了预变形对液氮温度下马氏体相变量的影响,指出低应变预变形(低于10%的工程应变)提高了液氮温度下变温马氏体的相变量,降低了奥氏体的热稳定性.Breedis[20]在18%Cr-12%Ni和15%Cr-13%Ni合金的研究中得到了相同结论.但是,以上研究仅给出了预变形对某一温度下(如液氮温度)马氏体相变量的影响规律,而缺少对马氏体相变最终转变量影响的实验数据. ...

Kinetics of isothermal martensitic transformation

1

1986

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

Kinetics of isothermal martensitic transformations in an iron-nickel-manganese alloy

1

1971

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

A general mechanism of martensitic nucleation: Part I. General concepts and the FCC→HCP transformation

1

1976

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

A general mechanism of martensitic nucleation: Part II. FCC→BCC and other martensitic transformations

1

1976

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

Micromechanics and microstructure evolution during in situ uniaxial tensile loading of TRIP-assisted duplex stainless steels

1

2018

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

Stress-assisted isothermal martensitic transformation: Application to TRIP steels

0

1982

Martensitic transformations induced by plastic deformation in the Fe-Ni-Cr-C system

0

1972

Effects of strain state and strain rate on deformation-induced transformation in 304 stainless steel: Part II. Microstructural study

1

1982

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

New insights on nucleation and transformation process in temperature-induced martensitic transformation

1

2019

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

Characteristics of nucleation and transformation sequence in deformation-induced martensitic transformation

2

2020

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

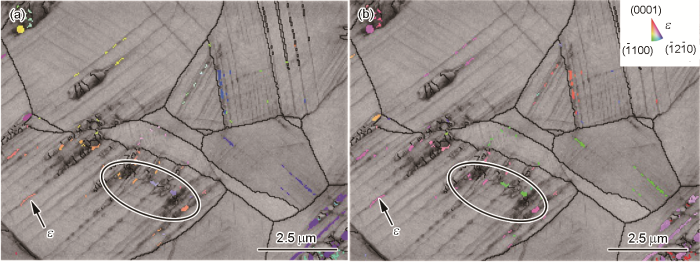

... 为了探究二者之间的关联,对图4b~d中方框位置进行了对比分析.图4b和c对比发现,预变形引入的滑移带经过液氮深冷处理,形成了更突出的条带,如图4c中箭头所示.对于突出条带的晶体结构,通过图4d可知,在滑移带处形成的突出条带是ε-马氏体.此结果说明,变温ε-马氏体在滑移带上形核,然后沿着滑移带生长,具有与滑移带相似的条带形貌.这说明预变形引入的滑移带有效地提供了变温ε-马氏体的形核质点.对于形变诱发ε-马氏体的形核研究,前期工作的结果[32]指出,变形过程中产生的滑移带能有效地提供形变诱发ε-马氏体的形核质点.通过以上分析可知,变形产生的滑移带既可以提供形变诱发ε-马氏体的形核质点,又可以提供变温ε-马氏体的形核质点.这说明形变诱发ε-马氏体与变温ε-马氏体具有相同的形核本质. ...

Martensite formation during incremental cooling of Fe-Cr-Ni alloys: An in-situ bulk X-ray study of the grain-averaged and single-grain behavior

1

2017

... 如上所述,低应变预变形提高了变温马氏体的相变量,能够用来调控变温马氏体相变.然而,截止目前,关于低应变预变形促进变温马氏体相变机制的研究较少,其研究结果还不能有效地为变温马氏体相变的调控提供理论指导.为了能够更有效地利用低应变预变形去调控变温马氏体相变,完善其促进机制是关键.目前,仅有Breedis[20]利用透射电子显微镜(TEM)技术对这一机制进行了分析,通过对预变形试样的显微组织进行TEM表征,发现经过预变形处理,退火态试样组织中出现了大量的位错缺陷.对比试样中位错缺陷的存在形态与马氏体的相变量发现,当位错缺陷被限制在滑移带面上时,试样中的变温马氏体相变会被促进.此结果说明,预变形引入的位错缺陷提供了变温马氏体相变的形核质点.然而,由于缺少原位观察实验结果,仅将位错缺陷视为形变引入的形核质点,而并未给出形核质点的具体形态.通过以上分析可以看出,低应变预变形对变温马氏体相变的促进机制仍不明晰.对于变温马氏体相变的形核行为,先前的研究一致认为,马氏体相变的形核质点均预先存在于奥氏体的晶粒内[23,24].根据此观点,Olson和Cohen[25,26]建立了马氏体相变的形核模型,并指出晶界、非共格孪晶界及第二相粒子表面处能有效地提供变温马氏体相变的形核质点.关于变形处理对马氏体相变形核质点的影响,大量研究[27~30]指出,塑性变形能产生形变诱发马氏体相变的形核缺陷,这些缺陷包括剪切带和剪切带的交叉点,其中剪切带包括滑移带、薄的hcp-马氏体、机械孪晶以及层错束.前期工作以321型不锈钢为研究对象分别对温度诱发[31]和形变诱发[32]马氏体相变的形核行为进行了深入分析,得出2种马氏体相变具有相似的形核行为,奥氏体晶粒内形成的长直线状的缺陷奥氏体(由于位错或层错等缺陷的存在使奥氏体晶粒局部形成了体缺陷,这些体缺陷称为缺陷奥氏体,faulted austenite[33])和滑移带分别提供了温度诱发和形变诱发马氏体的形核质点.由此可见,在马氏体相变过程中,奥氏体晶粒内出现的长直线状的缺陷是相变发生的前提.根据此相变特征推断,变形引入的滑移带缺陷能否提供温度诱发马氏体相变的形核质点,这一机制尚不明晰. ...

Crystallographic features of lath martensite in low-carbon steel

2

2006

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

... [34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

Variant selection of martensite transformation from ultrafine-grained austenite in Fe-Ni-C alloy

1

2013

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

Variant selection of lenticular martensite by ausforming

1

2012

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

Comparing the deformation-induced martensitic transformation with the athermal martensitic transformation in Fe-Cr-Ni alloys

1

2018

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

The effect of structure on the deformation of as-quenched and tempered martensite in an Fe-0.2 pct C alloy

1

1976

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

The fracture of a low carbon tempered martensite

2

1970

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

... [39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

The martensite transformation in steels with low stacking fault energy

1

1965

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

The morphology and crystallography of lath martensite in Fe-C alloys

2

2003

... 马氏体相变是切变型相变,在相变过程中新相与母相具有特定的晶体学关系[34].钢中的马氏体一般与母相奥氏体存在Kurdjumov-Sachs (K-S)关系[35,36],即{111}A∥{011}M,<101>A∥<111>M,其中A代表奥氏体,M代表马氏体.K-S关系有24个等效的马氏体变体[37].当一个奥氏体晶粒发生马氏体相变时,K-S关系将会促使马氏体形成特征的结构,如特征板条群和板条束等.研究[38,39]指出,马氏体板条群的特征决定了板条之间的界面特性(如大、小角度晶界),从而影响了钢材的强度和韧性.所以,马氏体的特征结构决定了显微组织结构,进而影响了材料的力学性能[34].由此可见,在马氏体相变的研究中,明确马氏体板条的晶体学特征至关重要.Kelly[40]研究了板条群内板条簇之间的晶体学特征,结果显示在一个给定的板条群内,临近的板条簇之间是孪生关系.Inoue等[39]和Morito等[41]则探究了板条群内马氏体变体的种类,结果显示在一个板条群内仅会出现少数马氏体变体,而不会出现所有可能的变体,换言之,马氏体板条的形成出现了变体选择现象.可见,对退火态奥氏体发生马氏体相变的晶体学特征有了较清晰的认识.然而,在预变形对变温马氏体相变影响的研究中,并未给出预变形试样中变温马氏体的晶体学特征,如变体选择等.因此,明确预变形对变温马氏体晶体学特征的影响,是利用预变形调控马氏体相变进而实现组织调控的关键. ...

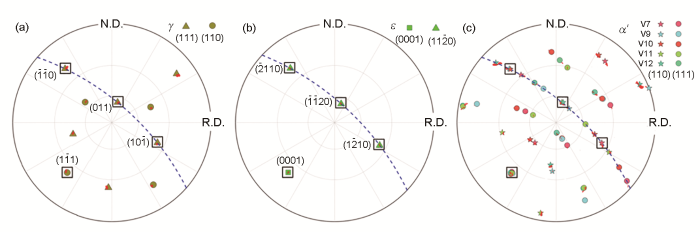

... 新相与母相之间的晶体学关系决定了马氏体相变的形核本质.本工作利用极图方法对滑移带触发的马氏体相变晶体学行为进行了研究,结果如图7所示.图7a、b和c分别为奥氏体、ε-马氏体和α'-马氏体的密排面和密排方向的极射赤道投影图.图中红色的点为图6中方框位置所对应的数据点,各种形状标识(三角形、矩形、圆形和星形形状)代表S-N关系[51]和K-S关系[41]中各相的密排面和密排方向的理论投影位置.对比图7a和b中红色数据点与理论形状标识的位置发现,奥氏体的()面平行于ε-马氏体的(0001)面,奥氏体的[]方向平行于ε-马氏体的[]方向.这说明滑移带触发ε-马氏体相变时,ε-马氏体与奥氏体之间存在S-N关系.对比图7a和c中实际数据点与理论标识的位置发现,奥氏体的()面平行于α'-马氏体的(011)面,而奥氏体的[]、[]、[]、[011]和[011]方向分别平行于α'-马氏体的[]、[]、[]、[]和[]方向.这说明滑移带触发α'-马氏体相变时,α'-马氏体与奥氏体之间存在着K-S关系.通过以上分析并结合马氏体相变现象理论可知,新形核质点(滑移带)与变温形核质点具有相同的马氏体相变晶体学行为.因此,在亚稳奥氏体热稳定性的设计过程中,形变引入的滑移带可以直接作为形核质点去修正变温马氏体相变的动力学模型,进而实现亚稳奥氏体热稳定性的主动调控. ...

Stacking fault energies of seven commercial austenitic stainless steels

1

1975

... 本工作选取321型不锈钢作为实验材料,其化学成分(质量分数,%)为:C 0.015,Cr 17.6,Ni 9.22,Si 0.52,Mn 1.23,Ti 0.088,Fe余量.层错能(stacking fault energy,SFE)是奥氏体不锈钢的一个重要物理参数.根据上述化学成分,利用Schramm和Reed[42]的经验方程计算了321型不锈钢的层错能为20 mJ/m2.钢锭首先经过1473 K保温1 h,随后锻造成20 mm厚的板坯,然后将板坯重新加热到1473 K并保温1 h,之后在热轧机上轧制成3.5 mm厚的热轧板,空冷至室温.最后,将热轧板置于Ar气环境中,在1323 K下进行5 h的固溶处理.随后,将固溶处理后的热轧板在室温下冷轧成1.5 mm厚的冷轧板,接着对冷轧板在1073 K进行0.5 h的退火处理. ...

Martensitic nucleation and the role of the nucleation defect

1

1976

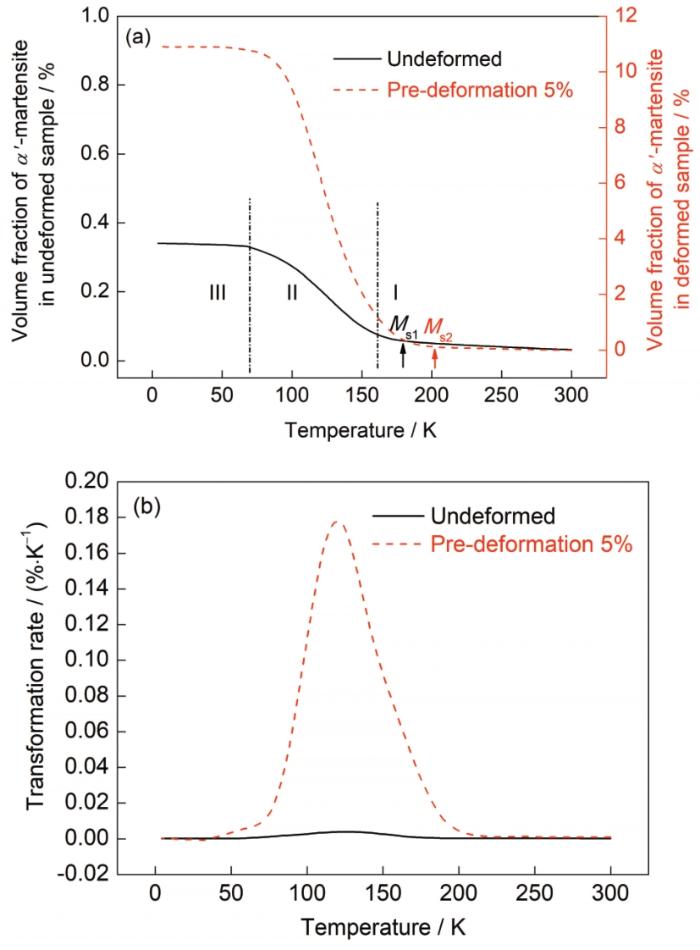

... 图3给出了321型不锈钢退火态试样和预变形5%试样由室温连续冷却至4 K过程中,变温马氏体的相变动力学特征.图3a为试样在冷却过程中组织内马氏体含量.可见,当温度由室温向低温转变的过程中,退火态试样曲线出现了明显的拐点,不再保持平直状,而是开始向上弯曲.该拐点的出现说明组织中开始出现了α'-马氏体.根据Ms的定义可知,上述拐点为Ms点,拐点对应的具体温度采用切线法进行确定,即曲线与初始平直线的切点为Ms点.经测量,退火态试样的Ms为180 K.随着温度进一步降低,α'-马氏体的含量逐渐升高.当温度降至100 K时,α'-马氏体的含量不再呈快速增加的趋势,而是趋于不变,直至温度降至4 K,α'-马氏体的含量达到0.35%,整个曲线呈S型.针对不同温度下α'-马氏体的含量特点,将α'-马氏体的相变过程分为3个阶段,第I阶段相变开始,第II阶段快速相变和第Ⅲ阶段相变饱和.通过对比3个阶段α'-马氏体的含量发现,约90% (体积分数)的α'-马氏体在第II阶段完成转变.Cohen和Olson[43]指出,材料内部马氏体相变的形核缺陷尺寸大小不一,不同尺寸形核缺陷的数量在材料内部呈指数分布,大尺寸缺陷数量远低于小尺寸缺陷的数量.马氏体相变形核理论[44]指出,形核缺陷尺寸越大,相变过程中所需的驱动力越小.所以,与小尺寸缺陷相比,大尺寸缺陷发生马氏体相变需要更小的驱动力.因此,在连续降温过程中,大尺寸缺陷发生相变对应于相变过程的高温阶段,随着温度的降低,发生相变的形核缺陷尺寸逐渐减小,直至形核缺陷尺寸低于临界形核缺陷尺寸,相变停止.从预变形5%试样曲线可见,在连续降温的过程中,预变形试样与退火态试样α'-马氏体相变动力学曲线具有相似的形状,呈S型.说明预变形未改变变温马氏体相变过程的总体特征.对曲线结果进行定量分析可知,预变形试样的Ms为202 K,4 K下最终的马氏体含量为10.85%.对比2条曲线的结果发现,低应变预变形改变了退火态试样中变温马氏体的相变行为,降低了亚稳奥氏体的热稳定性. ...

Thermodynamics and kinetics of martensitic transformations

1

1958

... 图3给出了321型不锈钢退火态试样和预变形5%试样由室温连续冷却至4 K过程中,变温马氏体的相变动力学特征.图3a为试样在冷却过程中组织内马氏体含量.可见,当温度由室温向低温转变的过程中,退火态试样曲线出现了明显的拐点,不再保持平直状,而是开始向上弯曲.该拐点的出现说明组织中开始出现了α'-马氏体.根据Ms的定义可知,上述拐点为Ms点,拐点对应的具体温度采用切线法进行确定,即曲线与初始平直线的切点为Ms点.经测量,退火态试样的Ms为180 K.随着温度进一步降低,α'-马氏体的含量逐渐升高.当温度降至100 K时,α'-马氏体的含量不再呈快速增加的趋势,而是趋于不变,直至温度降至4 K,α'-马氏体的含量达到0.35%,整个曲线呈S型.针对不同温度下α'-马氏体的含量特点,将α'-马氏体的相变过程分为3个阶段,第I阶段相变开始,第II阶段快速相变和第Ⅲ阶段相变饱和.通过对比3个阶段α'-马氏体的含量发现,约90% (体积分数)的α'-马氏体在第II阶段完成转变.Cohen和Olson[43]指出,材料内部马氏体相变的形核缺陷尺寸大小不一,不同尺寸形核缺陷的数量在材料内部呈指数分布,大尺寸缺陷数量远低于小尺寸缺陷的数量.马氏体相变形核理论[44]指出,形核缺陷尺寸越大,相变过程中所需的驱动力越小.所以,与小尺寸缺陷相比,大尺寸缺陷发生马氏体相变需要更小的驱动力.因此,在连续降温过程中,大尺寸缺陷发生相变对应于相变过程的高温阶段,随着温度的降低,发生相变的形核缺陷尺寸逐渐减小,直至形核缺陷尺寸低于临界形核缺陷尺寸,相变停止.从预变形5%试样曲线可见,在连续降温的过程中,预变形试样与退火态试样α'-马氏体相变动力学曲线具有相似的形状,呈S型.说明预变形未改变变温马氏体相变过程的总体特征.对曲线结果进行定量分析可知,预变形试样的Ms为202 K,4 K下最终的马氏体含量为10.85%.对比2条曲线的结果发现,低应变预变形改变了退火态试样中变温马氏体的相变行为,降低了亚稳奥氏体的热稳定性. ...

Review on the martensitic transformation and shape memory effect in Fe-Mn-Si alloys

1

1994

... ε-马氏体的形核机制主要包含极轴形核机制和层错形核机制[45].对于极轴形核机制,ε-马氏体的形核过程是部分位错在每隔一层的密排面{111}γ上的运动和增殖[46].对于层错形核机制,ε-马氏体的形核过程主要分为3个阶段:首先,在奥氏体晶粒内形成具有一定宽度的层错;其次,层错在每隔一层的密排面{111}γ上进行不规则堆垛;最后,层错在每隔一层的密排面{111}γ上进行规则堆垛[47].在本工作中,ε-马氏体在滑移带处形核,而滑移带具有一定宽度,在空间尺度可以提供具有一定宽度的层错缺陷.在随后的深冷处理过程中,层错缺陷在化学驱动力作用下,可以在每隔一层密排面{111}γ上进行不规则和规则堆垛.因此,滑移带提供形核质点形成的ε-马氏体遵循层错形核机制. ...

In-situ observation of partial dislocation motion during γ→ε transformation in a Fe-Mn-Si Shape memory alloy

1

1992

... ε-马氏体的形核机制主要包含极轴形核机制和层错形核机制[45].对于极轴形核机制,ε-马氏体的形核过程是部分位错在每隔一层的密排面{111}γ上的运动和增殖[46].对于层错形核机制,ε-马氏体的形核过程主要分为3个阶段:首先,在奥氏体晶粒内形成具有一定宽度的层错;其次,层错在每隔一层的密排面{111}γ上进行不规则堆垛;最后,层错在每隔一层的密排面{111}γ上进行规则堆垛[47].在本工作中,ε-马氏体在滑移带处形核,而滑移带具有一定宽度,在空间尺度可以提供具有一定宽度的层错缺陷.在随后的深冷处理过程中,层错缺陷在化学驱动力作用下,可以在每隔一层密排面{111}γ上进行不规则和规则堆垛.因此,滑移带提供形核质点形成的ε-马氏体遵循层错形核机制. ...

The association of martensite platelets with austenite stacking faults in an Fe-8Cr-1C alloy

1

1970

... ε-马氏体的形核机制主要包含极轴形核机制和层错形核机制[45].对于极轴形核机制,ε-马氏体的形核过程是部分位错在每隔一层的密排面{111}γ上的运动和增殖[46].对于层错形核机制,ε-马氏体的形核过程主要分为3个阶段:首先,在奥氏体晶粒内形成具有一定宽度的层错;其次,层错在每隔一层的密排面{111}γ上进行不规则堆垛;最后,层错在每隔一层的密排面{111}γ上进行规则堆垛[47].在本工作中,ε-马氏体在滑移带处形核,而滑移带具有一定宽度,在空间尺度可以提供具有一定宽度的层错缺陷.在随后的深冷处理过程中,层错缺陷在化学驱动力作用下,可以在每隔一层密排面{111}γ上进行不规则和规则堆垛.因此,滑移带提供形核质点形成的ε-马氏体遵循层错形核机制. ...

Effect of external stress on the γ→ε→α martensitic transformation examined by a double tensile deformation

1

1980

... 图4c和d对比分析,揭示了α'-马氏体的形成特点.图4c和d方框位置显示,α'-马氏体与ε-马氏体在空间上具有相同的位置.研究[48]指出,ε-马氏体能有效提供α'-马氏体的形核质点.因此,在本工作中,根据α'-马氏体与ε-马氏体之间的相对位置关系,可以推断出ε-马氏体提供了α'-马氏体的形核质点.综上,低应变预变形试样在连续降温过程中,亚稳奥氏体向α'-马氏体相变的具体过程是γ→滑移带→ε-马氏体→α'-马氏体.同时,需要注意的是,本工作使用的321型不锈钢属于低层错能材料,因此其主要相变路径为γ→ε-马氏体→α'-马氏体,而对于高层错能材料(例如高锰钢),其相变路径可能随其成分变化而发生改变(例如变为γ→α'-马氏体)[49].因此,图4观察到的现象及结论不一定适用于高层错能材料. ...

Influence of manganese content on ε-/α′-martensitic transformation and tensile properties of low-C high-Mn TRIP steels

1

2018

... 图4c和d对比分析,揭示了α'-马氏体的形成特点.图4c和d方框位置显示,α'-马氏体与ε-马氏体在空间上具有相同的位置.研究[48]指出,ε-马氏体能有效提供α'-马氏体的形核质点.因此,在本工作中,根据α'-马氏体与ε-马氏体之间的相对位置关系,可以推断出ε-马氏体提供了α'-马氏体的形核质点.综上,低应变预变形试样在连续降温过程中,亚稳奥氏体向α'-马氏体相变的具体过程是γ→滑移带→ε-马氏体→α'-马氏体.同时,需要注意的是,本工作使用的321型不锈钢属于低层错能材料,因此其主要相变路径为γ→ε-马氏体→α'-马氏体,而对于高层错能材料(例如高锰钢),其相变路径可能随其成分变化而发生改变(例如变为γ→α'-马氏体)[49].因此,图4观察到的现象及结论不一定适用于高层错能材料. ...

The difference in thermal and mechanical stabilities of austenite between carbon- and nitrogen-added metastable austenitic stainless steels

1

2015

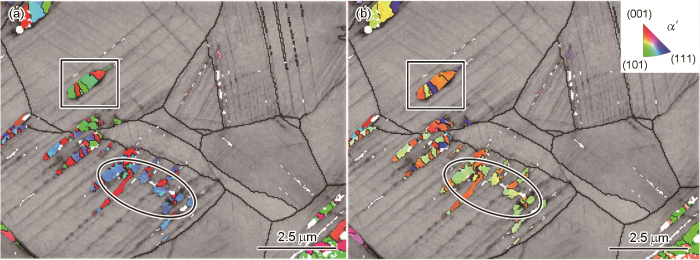

... 图6给出了321不锈钢预变形试样在深冷处理后显微组织中α'-马氏体的IPF图和ε-马氏体的相图,其中白色代表ε-马氏体,其他颜色代表α'-马氏体的取向.图6a和b分别代表晶体的取向平行于样品的X轴和Y轴.可以看出,同一个ε-马氏体带上出现了多种α'-马氏体变体,构成了一个α'-马氏体板条群.相互平行的ε-马氏体带转变成的α'-马氏体板条群具有相近的取向颜色,如图中椭圆位置所示.这说明预变形试样中α'-马氏体板条群的形成是以单变体的形式完成转变,存在强烈的变体选择.然而,退火态试样在深冷处理后显微组织中会出现多变体的α'-马氏体板条群[50].由此可见,预变形产生的滑移带改变了变温α'-马氏体的变体选择,进而改变了α'-马氏体的相变织构. ...

Crystallographic orientation of the ε→α′ martensitic (athermal) transformation in a FeMnAlSi steel

1

2014

... 新相与母相之间的晶体学关系决定了马氏体相变的形核本质.本工作利用极图方法对滑移带触发的马氏体相变晶体学行为进行了研究,结果如图7所示.图7a、b和c分别为奥氏体、ε-马氏体和α'-马氏体的密排面和密排方向的极射赤道投影图.图中红色的点为图6中方框位置所对应的数据点,各种形状标识(三角形、矩形、圆形和星形形状)代表S-N关系[51]和K-S关系[41]中各相的密排面和密排方向的理论投影位置.对比图7a和b中红色数据点与理论形状标识的位置发现,奥氏体的()面平行于ε-马氏体的(0001)面,奥氏体的[]方向平行于ε-马氏体的[]方向.这说明滑移带触发ε-马氏体相变时,ε-马氏体与奥氏体之间存在S-N关系.对比图7a和c中实际数据点与理论标识的位置发现,奥氏体的()面平行于α'-马氏体的(011)面,而奥氏体的[]、[]、[]、[011]和[011]方向分别平行于α'-马氏体的[]、[]、[]、[]和[]方向.这说明滑移带触发α'-马氏体相变时,α'-马氏体与奥氏体之间存在着K-S关系.通过以上分析并结合马氏体相变现象理论可知,新形核质点(滑移带)与变温形核质点具有相同的马氏体相变晶体学行为.因此,在亚稳奥氏体热稳定性的设计过程中,形变引入的滑移带可以直接作为形核质点去修正变温马氏体相变的动力学模型,进而实现亚稳奥氏体热稳定性的主动调控. ...