利用圆锥压头微米划痕测试材料断裂韧性

2

2019

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

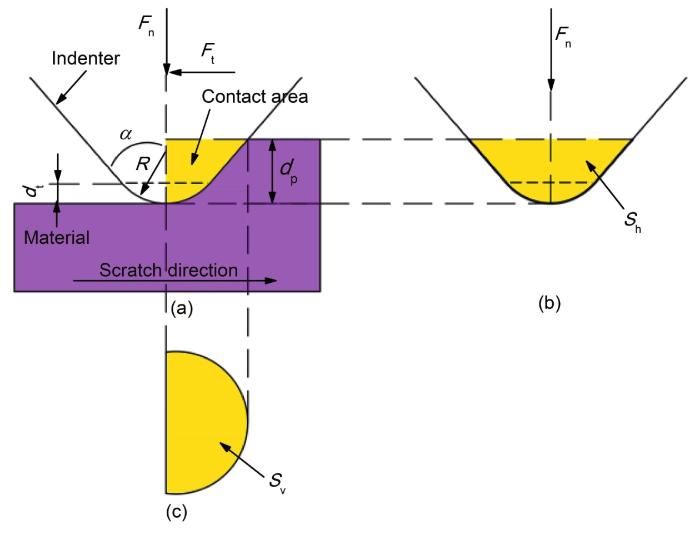

... 当dp ≤ dt时,压头与材料间的接触区域在水平方向上的投影是一个弓形;当dp > dt时,接触区域在水平方向上的投影由一个弓形和一个等腰梯形构成,水平接触投影面积(Sh)计算如下[1]: ...

利用圆锥压头微米划痕测试材料断裂韧性

2

2019

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

... 当dp ≤ dt时,压头与材料间的接触区域在水平方向上的投影是一个弓形;当dp > dt时,接触区域在水平方向上的投影由一个弓形和一个等腰梯形构成,水平接触投影面积(Sh)计算如下[1]: ...

Study of plowing and friction at the surfaces of plastic deformed metals

1

2002

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Wear and scratch hardness of 304 stainless steel investigated with a single scratch test

0

1993

690TT合金划痕显微组织及划伤诱发的应力腐蚀

1

2011

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

690TT合金划痕显微组织及划伤诱发的应力腐蚀

1

2011

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Scratching poly-carbonate: A quantitative model

1

2012

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Effects of sliding velocity and applied load on the tribological mechanism of amorphous poly-ether-ether-ketone (PEEK)

1

2008

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Scratch test of soda-lime glass

1

1998

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Novel combined scratch and nanoindentation experiments on soda-lime-silica glass

1

2012

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Comparison between nanoindentation and scratch test hardness (scratch hardness) values of copper thin films on oxidised silicon substrates

2

2007

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

... [9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

纳米晶Ta2N涂层在模拟人体环境中的耐蚀性能研究

1

2018

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

纳米晶Ta2N涂层在模拟人体环境中的耐蚀性能研究

1

2018

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Subsurface damage in scratch testing of silicon nitride

1

2004

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

A surface flow line model of a scratching tip: Apparent and true local friction coefficients

1

2005

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Scratch-tip-size effect and change of friction coefficient in Nano / micro scratch tests using XFEM

1

2018

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Microscopic fracture characterization of gas shale via scratch testing

1

2016

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Experimental determination of the fracture toughness via microscratch tests: Application to polymers, ceramics, and metals

1

2012

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Micro-scratch study of a magnetron-sputtered Zr-based metallic-glass film

3

2009

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

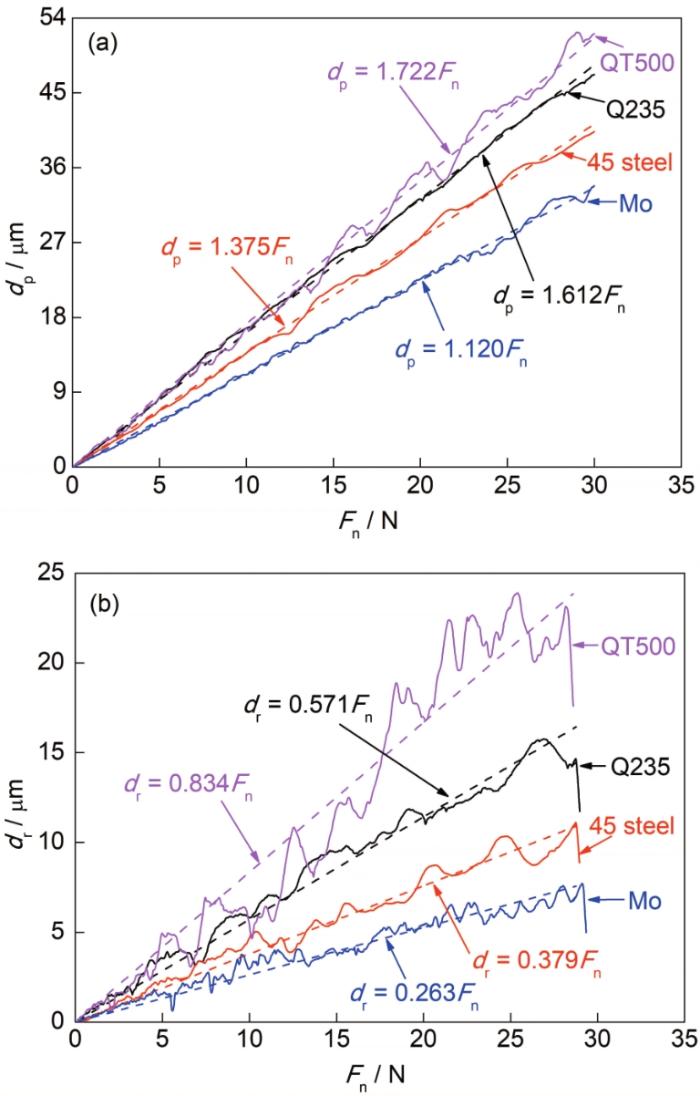

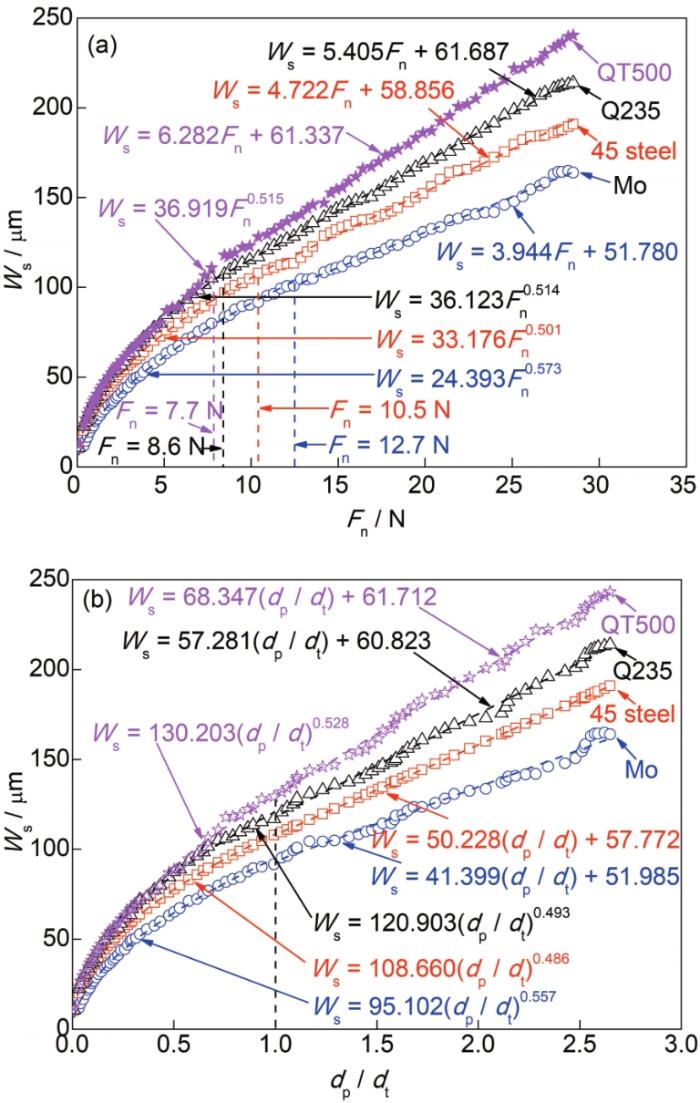

... 图2a和b分别为在1次划痕实验中dp和dr与Fn的关系.二者均随Fn的增大而线性增加,对于有硬相和软相复合的QT500,该规律仍然适用,其余材料的dp与dr有相同的变化趋势,与Zhang等[28]通过微米划痕实验对紫铜进行测试的结果一致.当dp大于dt (14.5 μm)时,压头和试样间从圆球接触转变到以圆锥接触为主,dp和dr的变化趋势未发生改变,表明压头和试样间的几何接触形状对dp和dr的变化趋势没有明显影响.因为划痕测试后试样有一定的弹性恢复,所以dp始终大于dr.当Fn接近30 N时,dr单调减小,Barletta等[32]在渐进载荷下对Al-Mg合金涂层进行微米划痕实验时得出过相同的实验结果.这是由划痕沟槽的末端存在大量的材料堆积导致的,从而使后扫描阶段dr的测量出现误差,这些数据应舍弃掉,不参与后续的相关计算.dp可表示试样抵抗压头法向压入的能力,并且dp越小,试样抵抗法向压入的能力越强,抗划擦性能越好.在相同的实验条件下,QT500、Q235、45钢和Mo的dp依次减小,表明这4个试样的抗划擦性能依次增强.dp的波动是因为材料局部微观组织分布不均匀及划刻过程中压头周围堆积发生变化;dr的波动是由划痕沟槽内部的局部磨损及沟槽宽度变化导致压头定位不准确造成[16]. ...

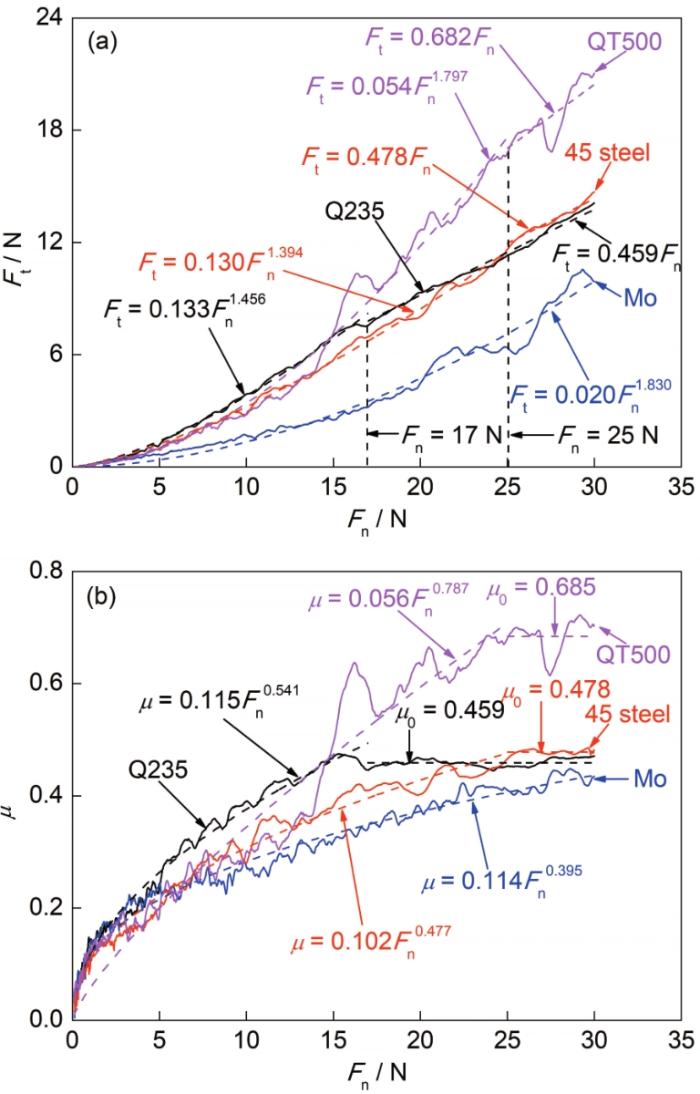

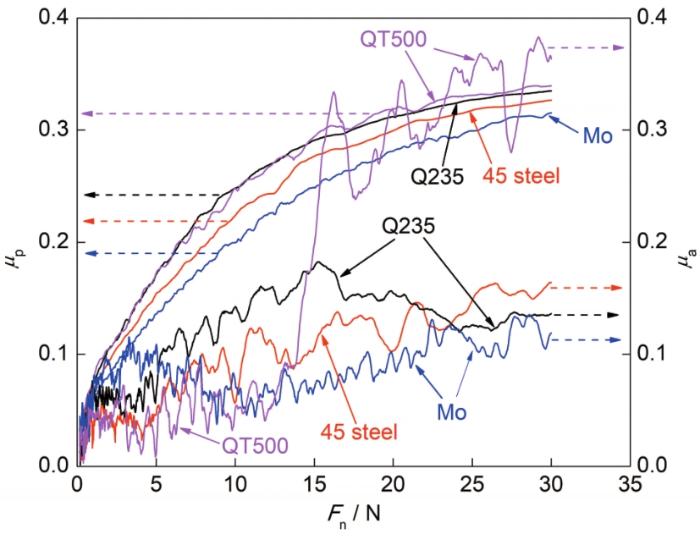

... 图8a和b分别为Ft及μ与Fn的关系.QT500、Q235和45钢的Ft随Fn的增加先以幂函数形式增大,对应的μ同样以幂函数形式增加;随着Fn进一步增大,Ft线性增加,对应的μ趋于稳定,其在稳定阶段的平均值定义为稳定划痕摩擦系数(μ0),上述3种材料的μ0分别为0.685、0.459和0.478.相同的实验结果在渐进Fn作用下的微纳米划痕测试中均已被报道过[30,62].纯Mo的Ft随Fn的增大始终呈幂函数形式增加,对应的μ也以幂函数形式增大,在较高的Fn下,其μ并未出现明显的稳定阶段,是因为30 N的Fn不够大,不足以使其μ趋于稳定,纯W和40Cr的Ft及μ的变化趋势与纯Mo相同.由此可推测,对于Hs和σy很大的材料,需要更大的Fn才能使其μ趋于稳定.Fn在5 mN~30 N的范围内,各金属材料的μ随Fn的变化趋势并不完全一致,表明金属材料之间的摩擦行为存在差异.Ft随Fn的增大而呈现出锯齿形波动,与Liu等[16]的实验结果一致,是由于黏滑行为及多晶体金属试样内部存在晶界和晶向所致[33];Ft的波动进而导致μ的波动. ...

靶面放电特性对沉积粒子离化率及沉积行为的影响

0

2015

靶面放电特性对沉积粒子离化率及沉积行为的影响

0

2015

Cu对AlN/TiN-Cu复合多层膜微观结构和力学性能的影响

1

2017

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Cu对AlN/TiN-Cu复合多层膜微观结构和力学性能的影响

1

2017

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Effect of normal load and roughness on the nanoscale friction coefficient in the elastic and plastic contact regime

1

2013

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Time and temperature dependence of the scratch properties of poly (methylmethacrylate) surfaces

1

2000

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

New observations on scratch deformations of soda lime silica glass

1

2012

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Effect of sample tilt on measurement of friction coefficient by constant-load scratch testing of copper with a spherical indenter

1

2020

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Effects of normal load on the coefficient of friction by microscratch test of copper with a spherical indenter

6

2019

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

... 采用MST2型微米划痕仪对材料进行划痕测试,压头和材料间的几何接触模型如图1所示.所用Rockwell C 金刚石压头的顶端是半径R = 108 μm 的圆球,半顶角α = 60°,圆球到圆锥部分的转变深度 14.5 μm,当压入深度(dp)小于dt时,仅有压头顶端的圆球部分与材料接触.划痕测试前对材料进行机械抛光,以减少测试表面的初始划痕,使其尽可能平整光滑.测试过程中,压头仅有法向位移,样品台在水平面内移动.在大气环境和室温下进行实验,压头和材料间为干摩擦.采用渐进载荷加载模式,法向力从5 mN线性增加到30 N.划痕速率为3 mm/min,划痕长度为3 mm,采样频率为30 Hz.微米划痕的测试过程为:(1) 压头以5 mN的恒定载荷(与划痕测试相比,该载荷非常小,在试样表面产生的塑性变形可忽略不计[23])在材料表面划动,此为前扫描,以获得材料的初始表面轮廓和倾斜;(2) 压头在设定的法向力(Fn)和划痕速率下对材料表面进行划刻,以获得侧向力(Ft)和声发射信号,划痕摩擦系数(μ)可通过μ = Ft / Fn[30]计算得到,压头的垂直位移减去初始表面轮廓为真实的dp;(3) 压头以5 mN的恒定载荷在第(2)步所得划痕沟槽中划动,此为后扫描,此过程中压头的垂直位移减去初始表面轮廓即为真实的残余深度(dr);(4) 由仪器自带的光学显微镜(OM)拍摄划痕沟槽的多景深全景形貌.使用MHVKD-1000型自动转塔显微硬度计测试努氏(Knoop)硬度(Hk),实验载荷(P)为500 g,保载时间为15 s,每种材料进行5次测试并取平均值.努氏压头的两棱间半夹角分别为86.25°和65°,利用OM测量残余压痕的长对角线长度(l),P除以根据l计算的投影面积(Sk = 0.07025l2)即为Hk (Hk = P / Sk). ...

... 假设试样在水平方向和垂直方向上的硬度相同,基于图1所示的几何接触模型可计算μp[23]: ...

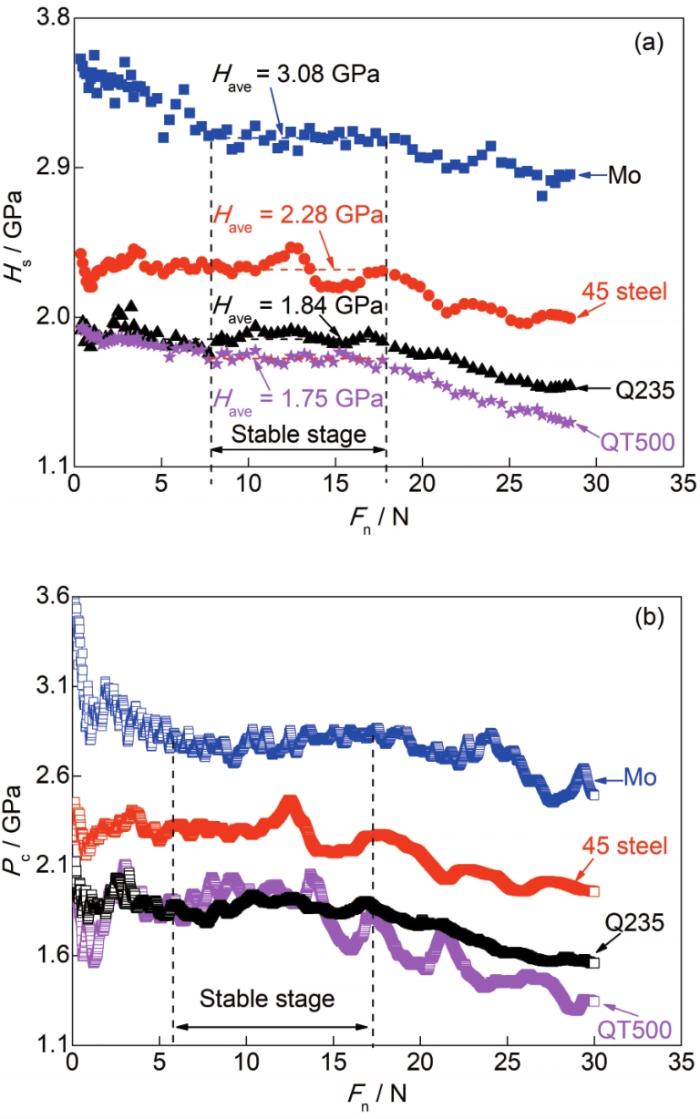

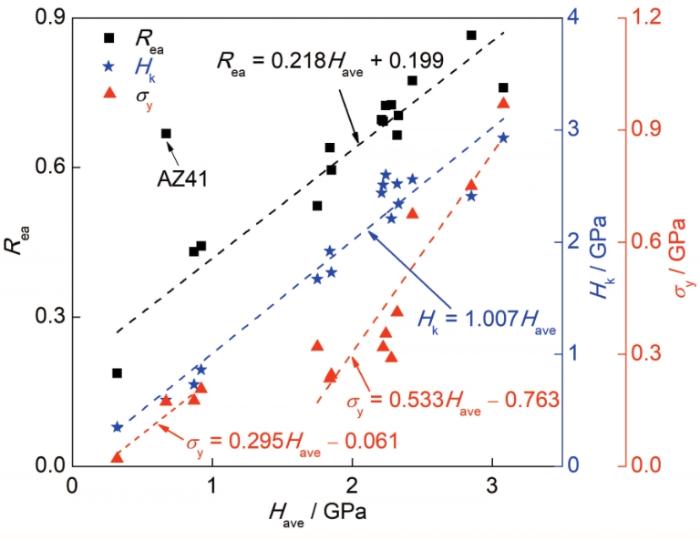

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

... [23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

... 图9为根据式(3)计算的黏着摩擦系数(μa = μ -μp)和根据式(4)计算的犁沟摩擦系数随Fn的变化趋势.μp随Fn的增加先迅速增大,随后增加的趋势变得平缓,与Gao和Liu[23]对紫铜进行微米划痕测试所得结果一致.根据式(1)和(2)可知,μp主要受dp的影响.Fn越大,dp也越大(图2),压头在材料中划刻时受到的阻力越大,犁沟效应越显著,导致μp随Fn不断增大.QT500的μa随Fn的增加先略有增大,然后在13.5 N < Fn < 15.5 N的范围内急剧增加,最后在更高的Fn下增加的趋势趋于平缓;其余材料的μa随Fn的增大略有增加.在较高的Fn下,QT500的μa远大于其余材料的μa.μa的波动较为剧烈,主要是由μ的较大波动导致的.在较小的Fn下,各材料的μa和μp几乎相等.在较大的Fn下,对于有硬相和软相复合的QT500,μa和μp可认为仍相差不大,表明QT500的黏着摩擦和犁沟摩擦在其摩擦机制中所占比例几乎相同,对μ的增大起到几乎相同的作用;其余材料的μp远大于μa,表明此阶段内材料的摩擦机制主要为犁沟摩擦,并且由于μa增加的幅度较小,μ的增大主要归因于μp的增加.在较高的Fn下,由于μa和μp趋于平稳,因此QT500、Q235和45钢的μ趋于一个常数,与Xu等[33]在渐进载荷作用下对紫铜薄膜进行划痕测试的实验结果一致,并认为此阶段内压头和试样间的摩擦机制符合Amontons定律,也即Ft与Fn成正比. ...

Influence of the normal load of scratching on cracking and mechanical strength of soda-lime-silica glass

0

2018

Friction behavior in nanoscratching of reaction bonded silicon carbide ceramic with Berkovich and sphere indenters

0

2016

法向载荷对紫铜的微米划痕测试的影响

1

2020

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

法向载荷对紫铜的微米划痕测试的影响

1

2020

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Investigation on friction behavior and processing depth prediction of polymer in nanoscale using AFM probe-based nanoscratching method

1

2017

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Measurement of fracture toughness of copper via constant-load microscratch with a spherical indenter

3

2020

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

... 图2a和b分别为在1次划痕实验中dp和dr与Fn的关系.二者均随Fn的增大而线性增加,对于有硬相和软相复合的QT500,该规律仍然适用,其余材料的dp与dr有相同的变化趋势,与Zhang等[28]通过微米划痕实验对紫铜进行测试的结果一致.当dp大于dt (14.5 μm)时,压头和试样间从圆球接触转变到以圆锥接触为主,dp和dr的变化趋势未发生改变,表明压头和试样间的几何接触形状对dp和dr的变化趋势没有明显影响.因为划痕测试后试样有一定的弹性恢复,所以dp始终大于dr.当Fn接近30 N时,dr单调减小,Barletta等[32]在渐进载荷下对Al-Mg合金涂层进行微米划痕实验时得出过相同的实验结果.这是由划痕沟槽的末端存在大量的材料堆积导致的,从而使后扫描阶段dr的测量出现误差,这些数据应舍弃掉,不参与后续的相关计算.dp可表示试样抵抗压头法向压入的能力,并且dp越小,试样抵抗法向压入的能力越强,抗划擦性能越好.在相同的实验条件下,QT500、Q235、45钢和Mo的dp依次减小,表明这4个试样的抗划擦性能依次增强.dp的波动是因为材料局部微观组织分布不均匀及划刻过程中压头周围堆积发生变化;dr的波动是由划痕沟槽内部的局部磨损及沟槽宽度变化导致压头定位不准确造成[16]. ...

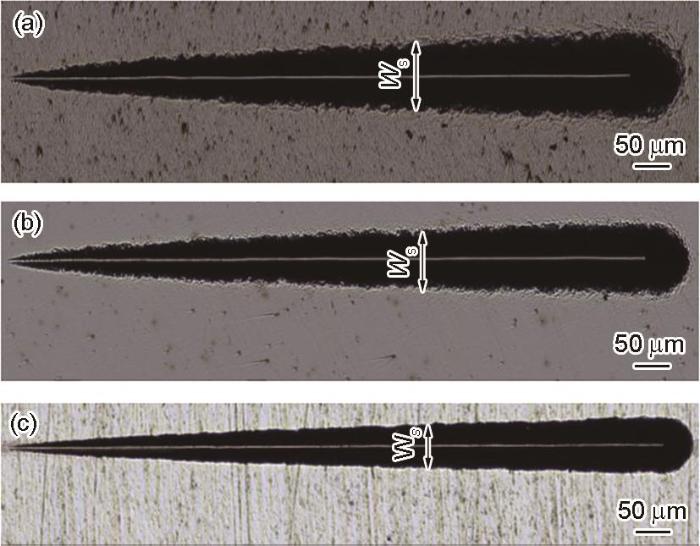

... 图4为Q235、45钢和Mo的残余划痕形貌的OM像,图中箭头标注距离表示从划痕沟槽中测量的残余划痕宽度(Ws).压头从左至右划刻的过程中,Fn从5 mN线性增大到30 N,因此Ws随滑动距离的增加而逐渐增大.划痕沟槽边缘呈锯齿形波动,与Zhang等[28]对紫铜微米划痕测试的实验结果一致.这是由材料堆积以及金属材料的剪切流动和撕裂等造成的,并且随着Fn的增大,材料的撕裂现象更加明显,沟槽边缘的不规则程度加剧.3个试样的划痕沟槽底部均有一条较为明亮的细线,这是材料发生断裂后生成的新表面.沟槽末端呈半圆形,是由压头自身的圆锥形状造成的. ...

载荷对4种材料摩擦机制转变的影响

1

2009

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

载荷对4种材料摩擦机制转变的影响

1

2009

... 划痕测试是给压头施加一定的法向力,让其在试样表面划刻出一条沟槽,进而得到压入深度、残余深度及摩擦系数等参数的一种测试方法,具有操作简单、样品易于制备、可靠性较高等优点[1].划痕测试被广泛应用于表征金属[2~4]、高分子[5,6]、玻璃[7,8]、涂层[9,10]、陶瓷[11]等在微观尺度下的力学性能,比如摩擦系数[12,13]、划痕硬度[9]、断裂韧度[14,15]、薄膜/基体间的结合强度[16~18].许多因素会影响材料的微米划痕测试结果,比如表面粗糙度[19]、界面温度[20]、划痕速率[21]、试样表面倾斜[22]等.此外,法向力也是影响材料划痕响应的一个显著因素[23~26].Geng等[27]通过原子力显微镜(AFM)对聚碳酸酯进行纳米划痕实验,发现随着法向力的增加,沟槽两侧堆积的高度和残余划痕深度均线性增大,且二者的比值保持恒定;黏着摩擦系数随法向力线性减小.Zhang等[28]使用球形压头对紫铜进行微米划痕实验,发现随着法向力的增大,压入深度和残余深度均线性增加,摩擦系数和残余划痕宽度均非线性增大,划痕硬度先增加随后趋于一个常数.谢祖飞等[29]使用AFM和纳米划痕仪对GCr15、304不锈钢、超弹和形状记忆镍钛合金4种金属分别进行低载和高载下的纳米划痕实验,发现划痕宽度和深度均随法向力的增加而增大,摩擦力非线性增大,在较低法向力下,摩擦机制主要为界面摩擦,在较高法向力下,摩擦机制主要为犁沟摩擦. ...

Scratch behavior of polycarbonate by Rockwell C diamond indenter under progressive loading

2

2020

... 采用MST2型微米划痕仪对材料进行划痕测试,压头和材料间的几何接触模型如图1所示.所用Rockwell C 金刚石压头的顶端是半径R = 108 μm 的圆球,半顶角α = 60°,圆球到圆锥部分的转变深度 14.5 μm,当压入深度(dp)小于dt时,仅有压头顶端的圆球部分与材料接触.划痕测试前对材料进行机械抛光,以减少测试表面的初始划痕,使其尽可能平整光滑.测试过程中,压头仅有法向位移,样品台在水平面内移动.在大气环境和室温下进行实验,压头和材料间为干摩擦.采用渐进载荷加载模式,法向力从5 mN线性增加到30 N.划痕速率为3 mm/min,划痕长度为3 mm,采样频率为30 Hz.微米划痕的测试过程为:(1) 压头以5 mN的恒定载荷(与划痕测试相比,该载荷非常小,在试样表面产生的塑性变形可忽略不计[23])在材料表面划动,此为前扫描,以获得材料的初始表面轮廓和倾斜;(2) 压头在设定的法向力(Fn)和划痕速率下对材料表面进行划刻,以获得侧向力(Ft)和声发射信号,划痕摩擦系数(μ)可通过μ = Ft / Fn[30]计算得到,压头的垂直位移减去初始表面轮廓为真实的dp;(3) 压头以5 mN的恒定载荷在第(2)步所得划痕沟槽中划动,此为后扫描,此过程中压头的垂直位移减去初始表面轮廓即为真实的残余深度(dr);(4) 由仪器自带的光学显微镜(OM)拍摄划痕沟槽的多景深全景形貌.使用MHVKD-1000型自动转塔显微硬度计测试努氏(Knoop)硬度(Hk),实验载荷(P)为500 g,保载时间为15 s,每种材料进行5次测试并取平均值.努氏压头的两棱间半夹角分别为86.25°和65°,利用OM测量残余压痕的长对角线长度(l),P除以根据l计算的投影面积(Sk = 0.07025l2)即为Hk (Hk = P / Sk). ...

... 图8a和b分别为Ft及μ与Fn的关系.QT500、Q235和45钢的Ft随Fn的增加先以幂函数形式增大,对应的μ同样以幂函数形式增加;随着Fn进一步增大,Ft线性增加,对应的μ趋于稳定,其在稳定阶段的平均值定义为稳定划痕摩擦系数(μ0),上述3种材料的μ0分别为0.685、0.459和0.478.相同的实验结果在渐进Fn作用下的微纳米划痕测试中均已被报道过[30,62].纯Mo的Ft随Fn的增大始终呈幂函数形式增加,对应的μ也以幂函数形式增大,在较高的Fn下,其μ并未出现明显的稳定阶段,是因为30 N的Fn不够大,不足以使其μ趋于稳定,纯W和40Cr的Ft及μ的变化趋势与纯Mo相同.由此可推测,对于Hs和σy很大的材料,需要更大的Fn才能使其μ趋于稳定.Fn在5 mN~30 N的范围内,各金属材料的μ随Fn的变化趋势并不完全一致,表明金属材料之间的摩擦行为存在差异.Ft随Fn的增大而呈现出锯齿形波动,与Liu等[16]的实验结果一致,是由于黏滑行为及多晶体金属试样内部存在晶界和晶向所致[33];Ft的波动进而导致μ的波动. ...

On the friction behaviour in nanoscratch testing

1

2006

... 根据黏着-犁沟摩擦理论[31],2个接触面间的摩擦力由黏着摩擦力和犁沟摩擦力2部分组成.在法向力的作用下,2个接触表面间的一些接触点由于发生屈服而冷焊在一起,这就是黏着效应,当2个表面发生相对运动时,使冷焊在一起的接触点被剪断的力就是黏着摩擦力;在2个表面相对运动的过程中,较硬表面的微凸体嵌入较软的表面并在软表面上划刻出一条沟槽,这就是犁沟效应,该过程产生的阻力就是犁沟摩擦力.相应地,实验测量的μ由黏着摩擦系数(μa)和犁沟摩擦系数(μp)组成,即: ...

Progressive and constant load scratch testing of single- and multi-layered composite coatings

1

2013

... 图2a和b分别为在1次划痕实验中dp和dr与Fn的关系.二者均随Fn的增大而线性增加,对于有硬相和软相复合的QT500,该规律仍然适用,其余材料的dp与dr有相同的变化趋势,与Zhang等[28]通过微米划痕实验对紫铜进行测试的结果一致.当dp大于dt (14.5 μm)时,压头和试样间从圆球接触转变到以圆锥接触为主,dp和dr的变化趋势未发生改变,表明压头和试样间的几何接触形状对dp和dr的变化趋势没有明显影响.因为划痕测试后试样有一定的弹性恢复,所以dp始终大于dr.当Fn接近30 N时,dr单调减小,Barletta等[32]在渐进载荷下对Al-Mg合金涂层进行微米划痕实验时得出过相同的实验结果.这是由划痕沟槽的末端存在大量的材料堆积导致的,从而使后扫描阶段dr的测量出现误差,这些数据应舍弃掉,不参与后续的相关计算.dp可表示试样抵抗压头法向压入的能力,并且dp越小,试样抵抗法向压入的能力越强,抗划擦性能越好.在相同的实验条件下,QT500、Q235、45钢和Mo的dp依次减小,表明这4个试样的抗划擦性能依次增强.dp的波动是因为材料局部微观组织分布不均匀及划刻过程中压头周围堆积发生变化;dr的波动是由划痕沟槽内部的局部磨损及沟槽宽度变化导致压头定位不准确造成[16]. ...

Nanoscratching of copper surface by CeO2

3

2017

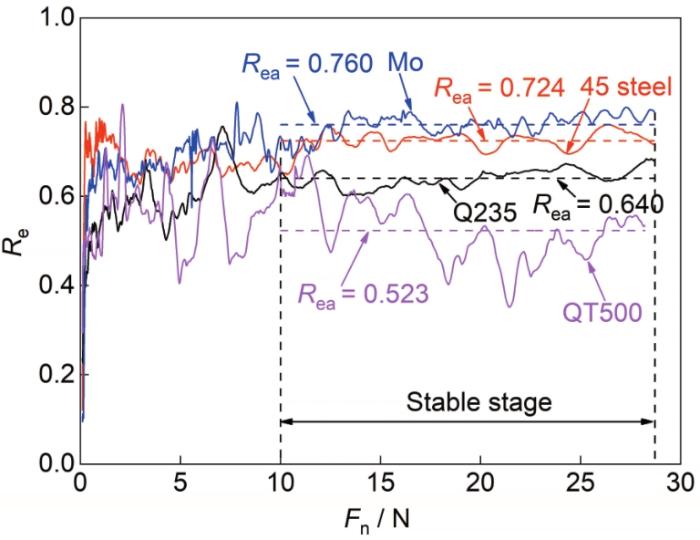

... 在划痕测试中,dp表示总的变形量;dr表示塑性变形量;弹性回复深度de = dp - dr,表示弹性变形量;弹性回复率Re = de / dp,定量地表示试样的弹性回复能力.图3为Re与Fn的关系.在较小的Fn下,Re迅速增大,压头和试样间的接触变形机制从塑性变形占主导过渡到弹性变形占主导;在较高的Fn下,Re趋于平稳,该阶段的平均值定义为稳定弹性回复率(Rea),该规律也适用于硬相和软相复合的QT500,其余材料的Re呈现出相同的变化趋势.Xu等[33]通过施加渐进载荷对紫铜薄膜进行纳米划痕实验,发现高载荷下试样的弹性回复率趋于一个常数.纯Al、镁合金AZ31和AZ61的Rea < 50%,表明高载荷下试样主要发生塑性变形,对于划痕硬度在稳定阶段的平均值Have < 1 GPa的较软金属,这是合理的;但是镁合金AZ41作为一种较软金属,其Rea > 50%,说明其在高载荷下主要发生弹性变形;对于Have > 1 GPa的较硬金属,Rea > 50%,表明在高载荷下弹性变形占主导.综上所述,在Fn从5 mN线性增大到30 N的划痕测试中,材料主要发生弹塑性变形.Re可用于评估材料的抗划擦性能,可认为其值越大,材料的抗划擦能力越强[34].QT500、Q235、45钢和Mo的Rea依次增大,说明各材料的抗划擦性能依次增强. ...

... 图8a和b分别为Ft及μ与Fn的关系.QT500、Q235和45钢的Ft随Fn的增加先以幂函数形式增大,对应的μ同样以幂函数形式增加;随着Fn进一步增大,Ft线性增加,对应的μ趋于稳定,其在稳定阶段的平均值定义为稳定划痕摩擦系数(μ0),上述3种材料的μ0分别为0.685、0.459和0.478.相同的实验结果在渐进Fn作用下的微纳米划痕测试中均已被报道过[30,62].纯Mo的Ft随Fn的增大始终呈幂函数形式增加,对应的μ也以幂函数形式增大,在较高的Fn下,其μ并未出现明显的稳定阶段,是因为30 N的Fn不够大,不足以使其μ趋于稳定,纯W和40Cr的Ft及μ的变化趋势与纯Mo相同.由此可推测,对于Hs和σy很大的材料,需要更大的Fn才能使其μ趋于稳定.Fn在5 mN~30 N的范围内,各金属材料的μ随Fn的变化趋势并不完全一致,表明金属材料之间的摩擦行为存在差异.Ft随Fn的增大而呈现出锯齿形波动,与Liu等[16]的实验结果一致,是由于黏滑行为及多晶体金属试样内部存在晶界和晶向所致[33];Ft的波动进而导致μ的波动. ...

... 图9为根据式(3)计算的黏着摩擦系数(μa = μ -μp)和根据式(4)计算的犁沟摩擦系数随Fn的变化趋势.μp随Fn的增加先迅速增大,随后增加的趋势变得平缓,与Gao和Liu[23]对紫铜进行微米划痕测试所得结果一致.根据式(1)和(2)可知,μp主要受dp的影响.Fn越大,dp也越大(图2),压头在材料中划刻时受到的阻力越大,犁沟效应越显著,导致μp随Fn不断增大.QT500的μa随Fn的增加先略有增大,然后在13.5 N < Fn < 15.5 N的范围内急剧增加,最后在更高的Fn下增加的趋势趋于平缓;其余材料的μa随Fn的增大略有增加.在较高的Fn下,QT500的μa远大于其余材料的μa.μa的波动较为剧烈,主要是由μ的较大波动导致的.在较小的Fn下,各材料的μa和μp几乎相等.在较大的Fn下,对于有硬相和软相复合的QT500,μa和μp可认为仍相差不大,表明QT500的黏着摩擦和犁沟摩擦在其摩擦机制中所占比例几乎相同,对μ的增大起到几乎相同的作用;其余材料的μp远大于μa,表明此阶段内材料的摩擦机制主要为犁沟摩擦,并且由于μa增加的幅度较小,μ的增大主要归因于μp的增加.在较高的Fn下,由于μa和μp趋于平稳,因此QT500、Q235和45钢的μ趋于一个常数,与Xu等[33]在渐进载荷作用下对紫铜薄膜进行划痕测试的实验结果一致,并认为此阶段内压头和试样间的摩擦机制符合Amontons定律,也即Ft与Fn成正比. ...

Microscratch resistance of ophthalmic coatings on organic lenses

1

2011

... 在划痕测试中,dp表示总的变形量;dr表示塑性变形量;弹性回复深度de = dp - dr,表示弹性变形量;弹性回复率Re = de / dp,定量地表示试样的弹性回复能力.图3为Re与Fn的关系.在较小的Fn下,Re迅速增大,压头和试样间的接触变形机制从塑性变形占主导过渡到弹性变形占主导;在较高的Fn下,Re趋于平稳,该阶段的平均值定义为稳定弹性回复率(Rea),该规律也适用于硬相和软相复合的QT500,其余材料的Re呈现出相同的变化趋势.Xu等[33]通过施加渐进载荷对紫铜薄膜进行纳米划痕实验,发现高载荷下试样的弹性回复率趋于一个常数.纯Al、镁合金AZ31和AZ61的Rea < 50%,表明高载荷下试样主要发生塑性变形,对于划痕硬度在稳定阶段的平均值Have < 1 GPa的较软金属,这是合理的;但是镁合金AZ41作为一种较软金属,其Rea > 50%,说明其在高载荷下主要发生弹性变形;对于Have > 1 GPa的较硬金属,Rea > 50%,表明在高载荷下弹性变形占主导.综上所述,在Fn从5 mN线性增大到30 N的划痕测试中,材料主要发生弹塑性变形.Re可用于评估材料的抗划擦性能,可认为其值越大,材料的抗划擦能力越强[34].QT500、Q235、45钢和Mo的Rea依次增大,说明各材料的抗划擦性能依次增强. ...

Analytical models of scratch hardness

1

1996

... 划痕硬度表示试样单位面积上承受的法向力,常用来评估材料的抗划擦能力,并且划痕硬度越大,材料的抗划擦能力越强.根据Ws可计算划痕硬度(Hs)[35]: ...

4

2006

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

... 16种金属材料的力学性能[36~59] ...

... Mechanical properties of sixteen metallic materials[36-59] ...

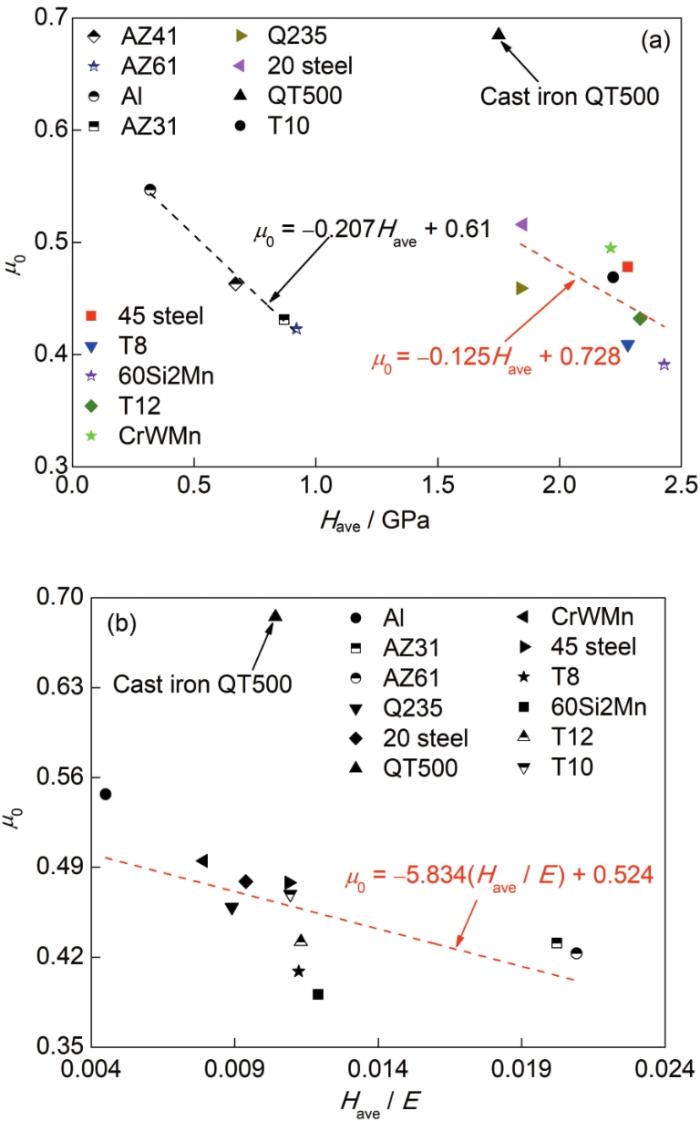

... 图10a和b分别为μ0与Have及Have和弹性模量(E)(表1[36~59])之比(Have / E)的关系,由于40Cr、纯W和纯Mo在5 mN~30 N的Fn范围内μ没有平稳阶段,因此没有这3种材料的μ0.由图10a可见,μ0随Have的增加而线性减小.但是,对于Have < 1 GPa的较软金属和Have > 1 GPa的较硬金属,μ0与Have间的拟合直线并不相同,表明划痕测试中较软和较硬2类金属的力学与摩擦学行为存在较大差异.由图10b可见,μ0随Have / E的增大而线性减小.Have / E可评估材料的耐磨性,其值越大,材料的耐磨性越好,摩擦系数越小[63],与本实验结果吻合.球墨铸铁QT500的μ0偏离拟合直线较远,不参与拟合,说明有硬相和软相复合的铸铁材料与其他钢质材料的力学、摩擦学行为存在较大差异. ...

4

2006

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

... 16种金属材料的力学性能[36~59] ...

... Mechanical properties of sixteen metallic materials[36-59] ...

... 图10a和b分别为μ0与Have及Have和弹性模量(E)(表1[36~59])之比(Have / E)的关系,由于40Cr、纯W和纯Mo在5 mN~30 N的Fn范围内μ没有平稳阶段,因此没有这3种材料的μ0.由图10a可见,μ0随Have的增加而线性减小.但是,对于Have < 1 GPa的较软金属和Have > 1 GPa的较硬金属,μ0与Have间的拟合直线并不相同,表明划痕测试中较软和较硬2类金属的力学与摩擦学行为存在较大差异.由图10b可见,μ0随Have / E的增大而线性减小.Have / E可评估材料的耐磨性,其值越大,材料的耐磨性越好,摩擦系数越小[63],与本实验结果吻合.球墨铸铁QT500的μ0偏离拟合直线较远,不参与拟合,说明有硬相和软相复合的铸铁材料与其他钢质材料的力学、摩擦学行为存在较大差异. ...

挤压态AZ31镁合金温热拉伸性能的各向异性

0

2017

挤压态AZ31镁合金温热拉伸性能的各向异性

0

2017

高应变速率对挤压态AZ61镁合金力学行为的影响

0

2009

高应变速率对挤压态AZ61镁合金力学行为的影响

0

2009

T10钢经常压高速气雾淬火工艺处理后组织及性能的研究

0

2015

T10钢经常压高速气雾淬火工艺处理后组织及性能的研究

0

2015

低频振动作用下45钢压缩力学行为分析

0

2017

低频振动作用下45钢压缩力学行为分析

0

2017

40Cr钢应力磁化过程中的磁化反转特征

0

2016

40Cr钢应力磁化过程中的磁化反转特征

0

2016

弹簧钢60Si2Mn脱碳表面的应力分析

0

2006

弹簧钢60Si2Mn脱碳表面的应力分析

0

2006

Yield strength of molybdenum at high pressures

0

2007

Temperature coefficient of the elasticity modulus of niobium alloys

0

1968

Nanomechanical analysis of AZ31 magnesium alloy and pure magnesium correlated with crystallographic orientation

0

2015

Effect of film elastic modulus on fatigue behaviour of DLC-coated wrought magnesium alloy AZ61

0

2011

球墨铸铁高温弹塑性力学性能的实验研究

0

2000

球墨铸铁高温弹塑性力学性能的实验研究

0

2000

Refinement of parameters of the model for nonlocalized damage accumulation to describe deformation of the steel 20

0

2010

Elasto-plastic test of Q235 steel bending beam with cracking resistance

0

2013

Microstructure and mechanical properties of titanium nitride coatings for cemented carbide cutting tools by pulsed high energy density plasma

0

2003

Tribological behaviors of Fe-Al-Cr-Nb alloyed layer deposited on 45 steel via double glow plasma surface metallurgy technique

0

2015

高碳珠光体钢形变后的微观组织及力学性能研究

0

2014

高碳珠光体钢形变后的微观组织及力学性能研究

0

2014

超声表面滚压加工40Cr表层的纳米力学性能

0

2012

超声表面滚压加工40Cr表层的纳米力学性能

0

2012

Structural, mechanical, electronic, and thermodynamic properties of pure tungsten metal under different pressures: A first-principles study

0

2020

Temperature dependence of the Young's modulus and shear modulus of pure nickel, platinum, and molybdenum

4

1977

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

... 16种金属材料的力学性能[36~59] ...

... Mechanical properties of sixteen metallic materials[36-59] ...

... 图10a和b分别为μ0与Have及Have和弹性模量(E)(表1[36~59])之比(Have / E)的关系,由于40Cr、纯W和纯Mo在5 mN~30 N的Fn范围内μ没有平稳阶段,因此没有这3种材料的μ0.由图10a可见,μ0随Have的增加而线性减小.但是,对于Have < 1 GPa的较软金属和Have > 1 GPa的较硬金属,μ0与Have间的拟合直线并不相同,表明划痕测试中较软和较硬2类金属的力学与摩擦学行为存在较大差异.由图10b可见,μ0随Have / E的增大而线性减小.Have / E可评估材料的耐磨性,其值越大,材料的耐磨性越好,摩擦系数越小[63],与本实验结果吻合.球墨铸铁QT500的μ0偏离拟合直线较远,不参与拟合,说明有硬相和软相复合的铸铁材料与其他钢质材料的力学、摩擦学行为存在较大差异. ...

冷加工过程中316L奥氏体不锈钢硬度压痕尺寸效应分析

1

2019

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

冷加工过程中316L奥氏体不锈钢硬度压痕尺寸效应分析

1

2019

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

Finite element analysis of contact deformation regimes of an elastic-power plastic hardening sinusoidal asperity

1

2016

... 图7为各材料的Rea、屈服强度(σy) (表1[36~59])及自行测量的Hk与Have的关系.Rea随Have的增加趋于线性增大,说明划痕测试中,Have越大,材料的弹性恢复能力越强.AZ41的Rea与其余数据偏离较远,因此其不参与拟合.Hk随Have的增加而线性增大,并且二者的比值约为1.007,表明Have与Hk基本吻合,微米划痕法也是测试材料硬度的一种较为准确的方法.σy随着Have的增加趋于线性增大,薛河等[60]使用Vickers压头对316L奥氏体不锈钢进行压痕实验表明,材料的屈服强度随着Vickers硬度的增大趋于线性增加,与本实验结论基本吻合.16种金属可分为Have < 1 GPa的软金属和Have > 1 GPa的硬金属,对于较软和较硬的2类金属材料,σy和Have间的拟合直线并不相同.与较硬金属材料相比,较软金属材料的σy随Have增加的速率更小,说明较软和较硬2类金属材料间的力学行为存在差异.相关研究者[23,61]发现,划痕测试中当压头和试样的接触区域处于完全塑性变形状态时,划痕硬度是屈服强度的3倍.本工作计算的各材料的Have均大于其σy的3倍,Gao和Liu[23]对紫铜进行微米划痕测试时得出过相同的结论,并且认为这是由划痕测试中金属材料的完全塑性变形状态没有形成,弹性变形始终存在导致的.各金属材料的Have和σy的比值在3.2~16.0的范围内. ...

An overview of the potential of quantitative coating adhesion measurement by scratch testing

1

2006

... 图8a和b分别为Ft及μ与Fn的关系.QT500、Q235和45钢的Ft随Fn的增加先以幂函数形式增大,对应的μ同样以幂函数形式增加;随着Fn进一步增大,Ft线性增加,对应的μ趋于稳定,其在稳定阶段的平均值定义为稳定划痕摩擦系数(μ0),上述3种材料的μ0分别为0.685、0.459和0.478.相同的实验结果在渐进Fn作用下的微纳米划痕测试中均已被报道过[30,62].纯Mo的Ft随Fn的增大始终呈幂函数形式增加,对应的μ也以幂函数形式增大,在较高的Fn下,其μ并未出现明显的稳定阶段,是因为30 N的Fn不够大,不足以使其μ趋于稳定,纯W和40Cr的Ft及μ的变化趋势与纯Mo相同.由此可推测,对于Hs和σy很大的材料,需要更大的Fn才能使其μ趋于稳定.Fn在5 mN~30 N的范围内,各金属材料的μ随Fn的变化趋势并不完全一致,表明金属材料之间的摩擦行为存在差异.Ft随Fn的增大而呈现出锯齿形波动,与Liu等[16]的实验结果一致,是由于黏滑行为及多晶体金属试样内部存在晶界和晶向所致[33];Ft的波动进而导致μ的波动. ...

Effects of the ratio of hardness to Young's modulus on the friction and wear behavior of bilayer coatings

1

2004

... 图10a和b分别为μ0与Have及Have和弹性模量(E)(表1[36~59])之比(Have / E)的关系,由于40Cr、纯W和纯Mo在5 mN~30 N的Fn范围内μ没有平稳阶段,因此没有这3种材料的μ0.由图10a可见,μ0随Have的增加而线性减小.但是,对于Have < 1 GPa的较软金属和Have > 1 GPa的较硬金属,μ0与Have间的拟合直线并不相同,表明划痕测试中较软和较硬2类金属的力学与摩擦学行为存在较大差异.由图10b可见,μ0随Have / E的增大而线性减小.Have / E可评估材料的耐磨性,其值越大,材料的耐磨性越好,摩擦系数越小[63],与本实验结果吻合.球墨铸铁QT500的μ0偏离拟合直线较远,不参与拟合,说明有硬相和软相复合的铸铁材料与其他钢质材料的力学、摩擦学行为存在较大差异. ...