High-speed friction stir welding of SiCp/Al-Mg-Si-Cu composite

1

32

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

SiC/2009Al复合材料的变形加工参数的优化仿真研究

2019

SiC/2009Al复合材料的变形加工参数的优化仿真研究

2019

热压烧结温度对SiC/Al-Zn-Mg-Cu复合材料微观结构与力学性能的影响

2019

热压烧结温度对SiC/Al-Zn-Mg-Cu复合材料微观结构与力学性能的影响

2019

Constitutive equation and model validation for a 31 vol.% B4Cp/6061Al composite during hot compression

2018

Improving graphene distribution and mechanical properties of GNP/Al composites by cold drawing

2018

Achieving homogeneous distribution of high-content graphene in aluminum alloys via high-temperature cumulative shear deformation

1

2020

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

Mechanics of carbon nanotubes

1

2002

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

Effect of carbon nanotube orientation on mechanical properties and thermal expansion coefficient of carbon nanotube-reinforced aluminum matrix composites

3

27

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

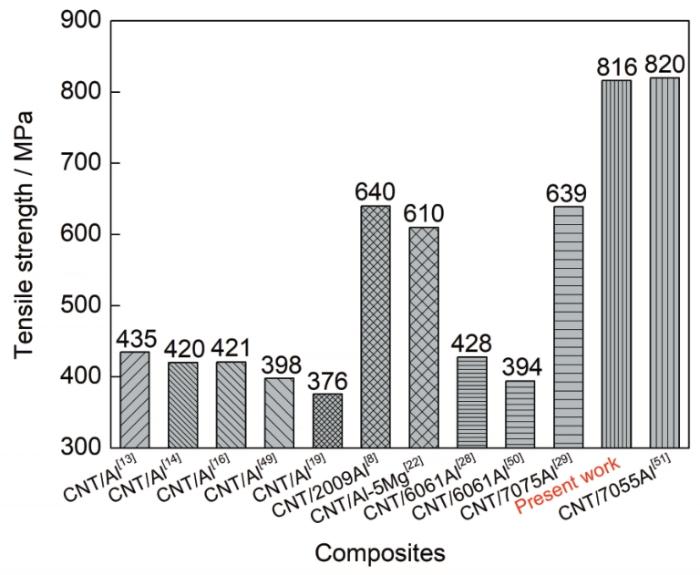

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

... CNT/7055Al复合材料在不同方向拉伸性能不同主要基于以下几个原因.首先,在不同方向上CNT的载荷传递效率不同.由载荷传递弱化引起的性能下降(Δσ)可以通过下式表示[8]: ...

Friction stir welding of carbon nanotubes reinforced Al-Cu-Mg alloy composite plates

2017

Effect of interfacial reaction on Young??s modulus in CNT/Al nanocomposite: A quantitative analysis

1

2018

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

Effect of carbon nanotube (CNT) content on the mechanical properties of CNT-reinforced aluminium composites

2

2010

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

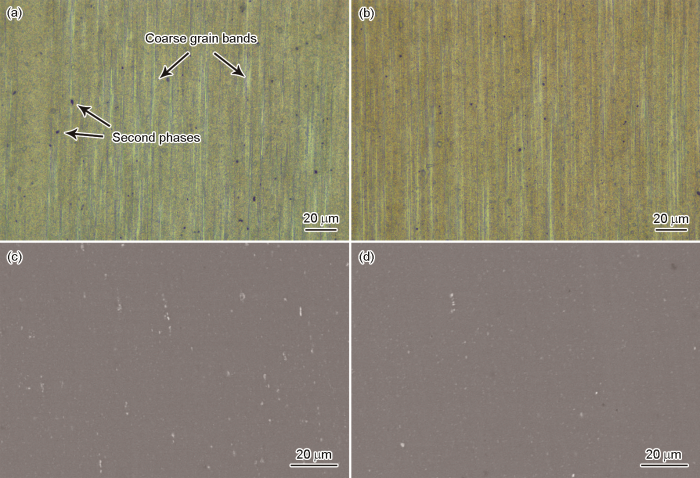

... 图2a和b为T6态CNT/7055Al复合材料腐蚀后的OM像.可以看出,复合材料由深色和浅色2种组织构成,初步推断深色区域为细晶组织,浅色区域为粗晶组织,这种结构与Liu等[27]制备的双模态CNT/2009Al复合材料的组织相类似.CNT/7055Al复合材料中的粗晶组织呈条带状,长度为数十微米,宽度约为1 μm,并沿挤压方向定向分布.这与文献报道的CNT/纯Al[11,19,35]、CNT/2xxxAl[36]等复合材料中较均匀的晶粒组织有明显不同.复合材料中粗晶结构的产生可能有2种原因,第1种原因是部分晶粒未受增强粒子的钉扎,在材料热压过程中发生长大.如Li等[31]在低温球磨TiB2/5083Al复合材料中也观察到过类似的实验现象,认为是部分晶粒未受TiB2粒子钉扎长大导致;第2种原因是7xxx系铝合金的合金元素更多,固相线温度低,复合材料在热压过程中出现了少量瞬态液相,在冷却过程中形成粗晶组织. ...

Mechanical properties of nanostructured Al2024-MWCNT composite prepared by optimized mechanical milling and hot pressing methods

1

2012

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

The use of flake powder metallurgy to produce carbon nanotube (CNT)/aluminum composites with a homogenous CNT distribution

2

2012

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

Effect of carbon nanotube (CNT) content on the properties of in-situ synthesis CNT reinforced Al composites

1

2016

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

Synergistic strengthening by load transfer mechanism and grain refinement of CNT/Al-Cu composites

2012

Fabrication of CNT/Al composites with low damage to CNTs by a novel solution-assisted wet mixing combined with powder metallurgy processing

2

2016

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

... 一般来说,复合材料中的强化机制主要有:细晶强化、Orowan强化、位错强化和载荷传递强化[16],本工作对1%CNT/7055Al复合材料中的强化机制进行分析,3%CNT/7055Al复合材料的强化机制与其类似. ...

Origin of insignificant strengthening effect of CNTs in T6-treated CNT/6061Al composites

31

Analysis of carbon nanotube shortening and composite strengthening in carbon nanotube/aluminum composites fabricated by multi-pass friction stir processing

1

2014

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

Balanced strength and ductility in CNT/Al composites achieved by flake powder metallurgy via shift-speed ball milling

6

2017

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

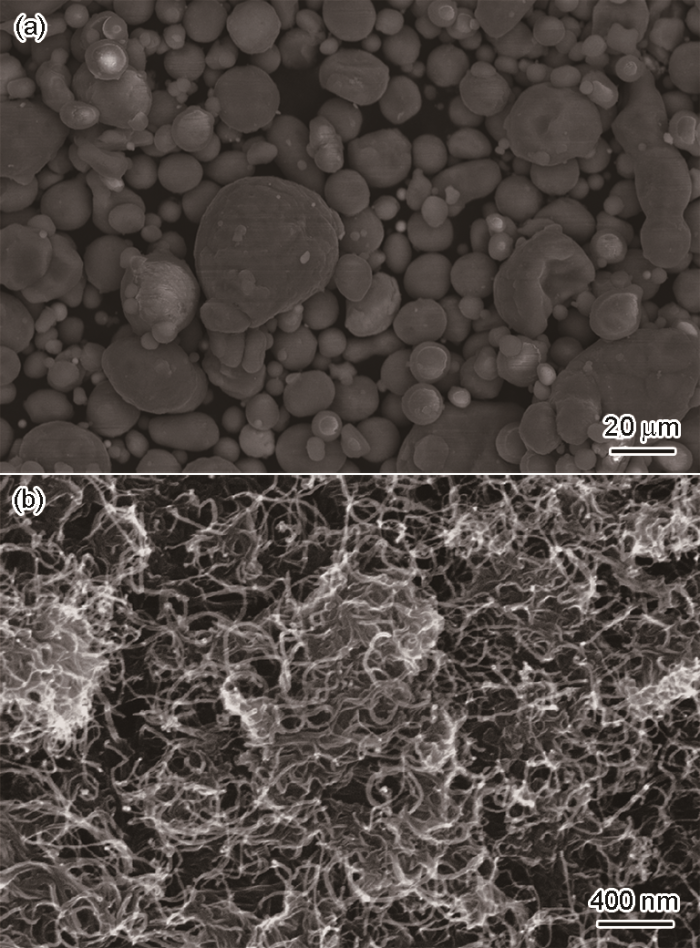

... 高能球磨法通过磨球对粉末的高速剪切作用实现CNT分散[22],在分散CNT的同时,CNT结构也受到一定程度的损伤.近年来研究人员多对球磨工艺进行探索.如Liu等[23] 研究了球磨时间对CNT/Al复合材料性能的影响,发现随着球磨时间延长,CNT逐渐分散,但CNT损伤也不断增加,过长球磨时间导致复合材料力学性能变差.Choi等[24]研究了球磨转速对CNT分布及损伤的影响,发现在低球磨转速下,CNT位于Al粉表面上容易受到损伤.在中等球磨转速下,由于CNT嵌入Al粉内部,CNT损伤减小.Liu等[22]通过建立数学模型分析了不同球磨转速下粉末片状化时间对CNT分散的影响,并得到实验结果的验证.Xu 等[19]对现有的球磨工艺进行优化,提出变速球磨工艺,在保证CNT分散的同时,降低了CNT损伤. ...

... 图2a和b为T6态CNT/7055Al复合材料腐蚀后的OM像.可以看出,复合材料由深色和浅色2种组织构成,初步推断深色区域为细晶组织,浅色区域为粗晶组织,这种结构与Liu等[27]制备的双模态CNT/2009Al复合材料的组织相类似.CNT/7055Al复合材料中的粗晶组织呈条带状,长度为数十微米,宽度约为1 μm,并沿挤压方向定向分布.这与文献报道的CNT/纯Al[11,19,35]、CNT/2xxxAl[36]等复合材料中较均匀的晶粒组织有明显不同.复合材料中粗晶结构的产生可能有2种原因,第1种原因是部分晶粒未受增强粒子的钉扎,在材料热压过程中发生长大.如Li等[31]在低温球磨TiB2/5083Al复合材料中也观察到过类似的实验现象,认为是部分晶粒未受TiB2粒子钉扎长大导致;第2种原因是7xxx系铝合金的合金元素更多,固相线温度低,复合材料在热压过程中出现了少量瞬态液相,在冷却过程中形成粗晶组织. ...

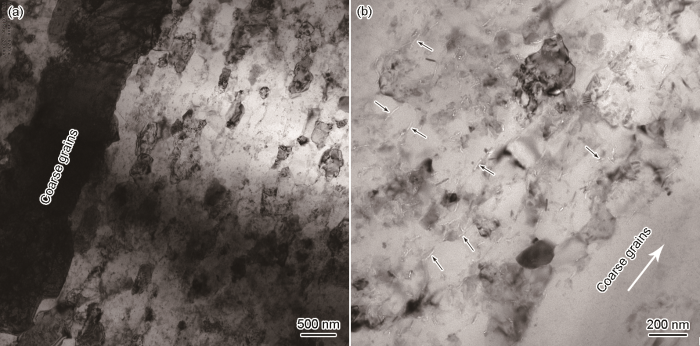

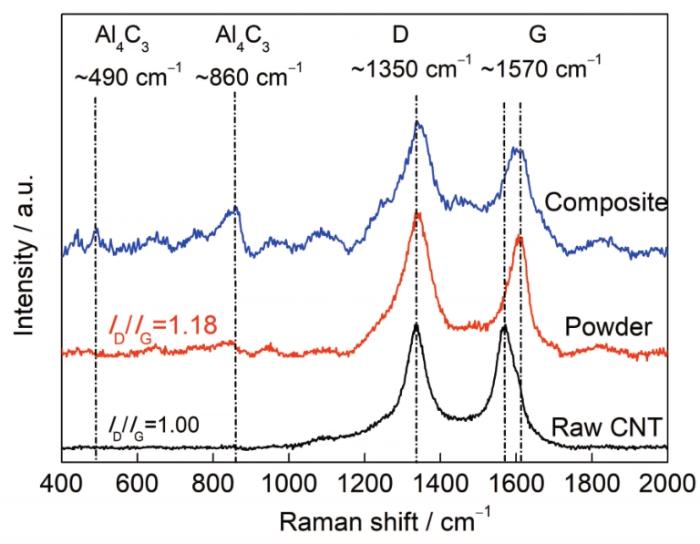

... 一般采用Raman光谱中D峰(约1350 cm-1)和G峰(约1570 cm-1)强度的比值(ID/IG)评估CNT的损伤.D峰代表石墨层中的缺陷,而G峰代表石墨层的结晶度[19,47].ID/IG越大,表示CNT的损伤越大.图6为3%CNT/7055Al复合材料球磨6 h后的粉末、T6态挤压棒和CNT的Raman光谱.可以看出,对于球磨后复合材料粉末和热处理后的复合材料块体,其G峰向大的Raman频移方向移动,由约1570 cm-1偏移到1610 cm-1处,这主要与CNT受到压缩应变有关[30].CNT沿轴向的热膨胀系数接近0,而Al的热膨胀系数为23.6×10-6 K-1,这使得复合材料粉末或块体在冷却过程中Al的收缩要远大于CNT,导致CNT受到压应变.经过6 h的球磨,复合材料粉末的ID/IG由1.00增加到1.18,说明球磨工艺对CNT的结构造成了一定的损伤.在T6态复合材料的Raman光谱中,Raman频移为约490 cm-1和约860 cm-1处出现Al4C3的特征峰.通过Al4C3的特征峰的强度,可以判断出样品中Al4C3的含量并不高[29,48].这表明,虽然CNT在球磨时遭受一定损伤,但在热压过程中并没有发生严重的界面反应.与Xu等[19]通过高能球磨法制备的CNT/Al复合材料相比,本工作中由界面反应生成Al4C3的量更少.可以注意到,在TEM像(图3b)中仅观察到少量Al4C3,但在Raman光谱中却出现了明显的Al4C3峰,这是2种测试方法的特点所决定的.TEM是通过衬度来反映物相的,只有反应形核长大生成相,产生衬度差才能在TEM像中有所反映;而Raman光谱是通过晶格振动对激光的Raman散射效应来反映物相的,它对分子结构、结晶结构等信息敏感[47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

... [19]通过高能球磨法制备的CNT/Al复合材料相比,本工作中由界面反应生成Al4C3的量更少.可以注意到,在TEM像(图3b)中仅观察到少量Al4C3,但在Raman光谱中却出现了明显的Al4C3峰,这是2种测试方法的特点所决定的.TEM是通过衬度来反映物相的,只有反应形核长大生成相,产生衬度差才能在TEM像中有所反映;而Raman光谱是通过晶格振动对激光的Raman散射效应来反映物相的,它对分子结构、结晶结构等信息敏感[47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

Microstructure evolution and mechanical properties of carbon nanotubes reinforced Al matrix composites

2017

Microscopic stresses in carbon nanotube reinforced aluminum matrix composites determined by in-situ neutron diffraction

1

2020

... 非连续增强铝基复合材料因其高比强度、高比刚度、良好耐磨性和尺寸稳定性在航空、航天等领域有广阔的应用前景[1~6].与陶瓷颗粒相比,纳米增强相尤其是碳纳米管(CNT)具有超高强度(约30 GPa)、超高模量(约1 TPa)和低的热膨胀系数(约0 K-1),被认为是铝基复合材料理想的增强体[7~10].然而由于大的长径比和Van der Waals力作用,CNT在Al基体中难分散、易团聚,而团聚态CNT无法充分发挥强化效果[11,12].在过去十几年里,研究人员尝试了多种化学和机械方法以实现CNT在Al中均匀分散,如片状粉末冶金法、原位自生法、分子级别混合法、湿混法和搅拌摩擦加工法等[13~18].其中,属于机械分散方法的高能球磨法工艺简单,可以批量生产复合材料粉末,是近年来研究学者广泛采用的制备CNT增强铝基复合材料(CNT/Al)的方法[19~21]. ...

Modelling of carbon nanotube dispersion and strengthening mechanisms in Al matrix composites prepared by high energy ball milling-powder metallurgy method

5

2017

... 高能球磨法通过磨球对粉末的高速剪切作用实现CNT分散[22],在分散CNT的同时,CNT结构也受到一定程度的损伤.近年来研究人员多对球磨工艺进行探索.如Liu等[23] 研究了球磨时间对CNT/Al复合材料性能的影响,发现随着球磨时间延长,CNT逐渐分散,但CNT损伤也不断增加,过长球磨时间导致复合材料力学性能变差.Choi等[24]研究了球磨转速对CNT分布及损伤的影响,发现在低球磨转速下,CNT位于Al粉表面上容易受到损伤.在中等球磨转速下,由于CNT嵌入Al粉内部,CNT损伤减小.Liu等[22]通过建立数学模型分析了不同球磨转速下粉末片状化时间对CNT分散的影响,并得到实验结果的验证.Xu 等[19]对现有的球磨工艺进行优化,提出变速球磨工艺,在保证CNT分散的同时,降低了CNT损伤. ...

... [22]通过建立数学模型分析了不同球磨转速下粉末片状化时间对CNT分散的影响,并得到实验结果的验证.Xu 等[19]对现有的球磨工艺进行优化,提出变速球磨工艺,在保证CNT分散的同时,降低了CNT损伤. ...

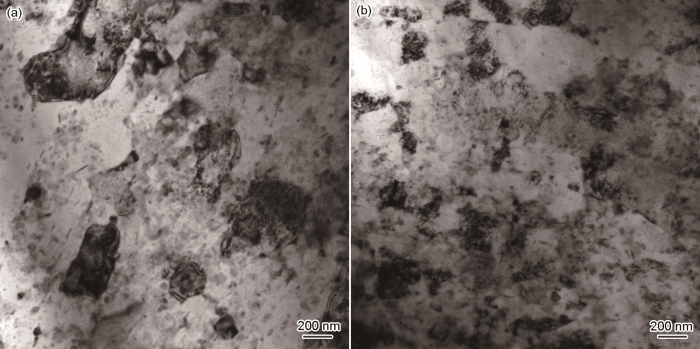

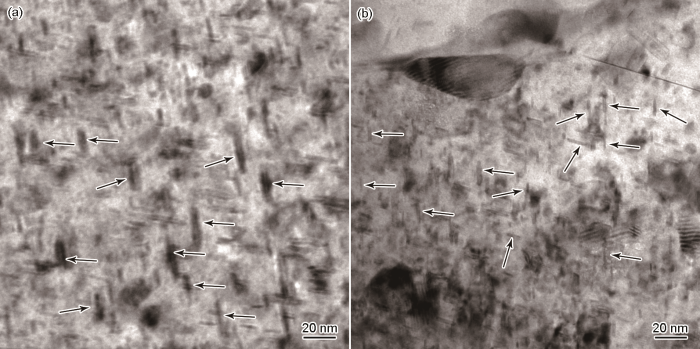

... 图4为T6态CNT/7055Al复合材料细晶区晶粒的TEM像.可以看出,随着CNT含量的增加,复合材料细晶区的晶粒尺寸减小,这是由CNT对晶界强烈的钉扎作用所致[22,39~41].经过统计,CNT含量为1%和3%的复合材料的细晶尺寸分别约为330和200 nm.通常来讲,CNT主要分布于晶界处,对晶粒长大有抑制作用.这种钉扎作用在高温也依然强烈,如Liu等[22]发现CNT/Al-5Mg复合材料在500℃退火4 h,晶粒尺寸也没有明显粗化现象. ...

... [22]发现CNT/Al-5Mg复合材料在500℃退火4 h,晶粒尺寸也没有明显粗化现象. ...

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

Effect of ball-milling time on mechanical properties of carbon nanotubes reinforced aluminum matrix composites

1

2012

... 高能球磨法通过磨球对粉末的高速剪切作用实现CNT分散[22],在分散CNT的同时,CNT结构也受到一定程度的损伤.近年来研究人员多对球磨工艺进行探索.如Liu等[23] 研究了球磨时间对CNT/Al复合材料性能的影响,发现随着球磨时间延长,CNT逐渐分散,但CNT损伤也不断增加,过长球磨时间导致复合材料力学性能变差.Choi等[24]研究了球磨转速对CNT分布及损伤的影响,发现在低球磨转速下,CNT位于Al粉表面上容易受到损伤.在中等球磨转速下,由于CNT嵌入Al粉内部,CNT损伤减小.Liu等[22]通过建立数学模型分析了不同球磨转速下粉末片状化时间对CNT分散的影响,并得到实验结果的验证.Xu 等[19]对现有的球磨工艺进行优化,提出变速球磨工艺,在保证CNT分散的同时,降低了CNT损伤. ...

The effect of milling conditions on microstructures and mechanical properties of Al/MWCNT composites

2

2012

... 高能球磨法通过磨球对粉末的高速剪切作用实现CNT分散[22],在分散CNT的同时,CNT结构也受到一定程度的损伤.近年来研究人员多对球磨工艺进行探索.如Liu等[23] 研究了球磨时间对CNT/Al复合材料性能的影响,发现随着球磨时间延长,CNT逐渐分散,但CNT损伤也不断增加,过长球磨时间导致复合材料力学性能变差.Choi等[24]研究了球磨转速对CNT分布及损伤的影响,发现在低球磨转速下,CNT位于Al粉表面上容易受到损伤.在中等球磨转速下,由于CNT嵌入Al粉内部,CNT损伤减小.Liu等[22]通过建立数学模型分析了不同球磨转速下粉末片状化时间对CNT分散的影响,并得到实验结果的验证.Xu 等[19]对现有的球磨工艺进行优化,提出变速球磨工艺,在保证CNT分散的同时,降低了CNT损伤. ...

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

Fabrication and properties of dispersed carbon nanotube-aluminum composites

1

2009

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

Strengthening and toughening of aluminum by single-walled carbon nanotubes

2011

Enhancement of the strength-ductility relationship for carbon nanotube/Al-Cu-Mg nanocomposites by material parameter optimisation

3

2020

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

... 图2a和b为T6态CNT/7055Al复合材料腐蚀后的OM像.可以看出,复合材料由深色和浅色2种组织构成,初步推断深色区域为细晶组织,浅色区域为粗晶组织,这种结构与Liu等[27]制备的双模态CNT/2009Al复合材料的组织相类似.CNT/7055Al复合材料中的粗晶组织呈条带状,长度为数十微米,宽度约为1 μm,并沿挤压方向定向分布.这与文献报道的CNT/纯Al[11,19,35]、CNT/2xxxAl[36]等复合材料中较均匀的晶粒组织有明显不同.复合材料中粗晶结构的产生可能有2种原因,第1种原因是部分晶粒未受增强粒子的钉扎,在材料热压过程中发生长大.如Li等[31]在低温球磨TiB2/5083Al复合材料中也观察到过类似的实验现象,认为是部分晶粒未受TiB2粒子钉扎长大导致;第2种原因是7xxx系铝合金的合金元素更多,固相线温度低,复合材料在热压过程中出现了少量瞬态液相,在冷却过程中形成粗晶组织. ...

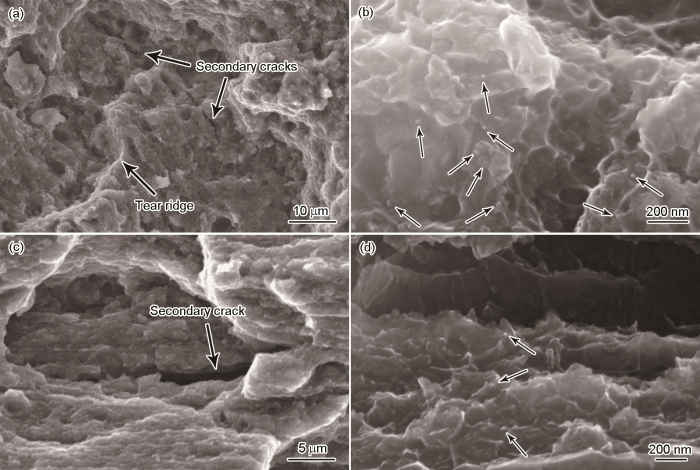

... 从图9c可见,复合材料的断口中出现了大尺寸裂纹,并且裂纹扩展方向与粗晶条带分布方向一致,这说明裂纹形成与复合材料中存在粗晶条带密切有关.这种粗晶条带属于纤维组织的一种[59],在沿挤压方向拉伸时,这种纤维组织可以钝化裂纹扩展,缓解应力集中[27].但在垂直挤压方向拉伸时,粗晶的纤维组织较软,会优先破坏产生微裂纹.而这些提前产生的微裂纹会优先沿着纤维组织或者边界快速扩展[60,61].这导致复合材料在垂直挤压方向拉伸时,强塑性同时降低.因此基于以上2个原因,复合材料在垂直挤压方向的拉伸性能要明显弱于沿挤压方向的拉伸性能. ...

Design of an efficient flake powder metallurgy route to fabricate CNT/6061Al composites

2

2018

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

High-strength CNT/Al-Zn-Mg-Cu composites with improved ductility achieved by flake powder metallurgy via elemental alloying

3

2018

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

... 一般采用Raman光谱中D峰(约1350 cm-1)和G峰(约1570 cm-1)强度的比值(ID/IG)评估CNT的损伤.D峰代表石墨层中的缺陷,而G峰代表石墨层的结晶度[19,47].ID/IG越大,表示CNT的损伤越大.图6为3%CNT/7055Al复合材料球磨6 h后的粉末、T6态挤压棒和CNT的Raman光谱.可以看出,对于球磨后复合材料粉末和热处理后的复合材料块体,其G峰向大的Raman频移方向移动,由约1570 cm-1偏移到1610 cm-1处,这主要与CNT受到压缩应变有关[30].CNT沿轴向的热膨胀系数接近0,而Al的热膨胀系数为23.6×10-6 K-1,这使得复合材料粉末或块体在冷却过程中Al的收缩要远大于CNT,导致CNT受到压应变.经过6 h的球磨,复合材料粉末的ID/IG由1.00增加到1.18,说明球磨工艺对CNT的结构造成了一定的损伤.在T6态复合材料的Raman光谱中,Raman频移为约490 cm-1和约860 cm-1处出现Al4C3的特征峰.通过Al4C3的特征峰的强度,可以判断出样品中Al4C3的含量并不高[29,48].这表明,虽然CNT在球磨时遭受一定损伤,但在热压过程中并没有发生严重的界面反应.与Xu等[19]通过高能球磨法制备的CNT/Al复合材料相比,本工作中由界面反应生成Al4C3的量更少.可以注意到,在TEM像(图3b)中仅观察到少量Al4C3,但在Raman光谱中却出现了明显的Al4C3峰,这是2种测试方法的特点所决定的.TEM是通过衬度来反映物相的,只有反应形核长大生成相,产生衬度差才能在TEM像中有所反映;而Raman光谱是通过晶格振动对激光的Raman散射效应来反映物相的,它对分子结构、结晶结构等信息敏感[47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

Reinforcing effects of carbon nanotubes in structural aluminum matrix nanocomposites

3

2009

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

... 一般采用Raman光谱中D峰(约1350 cm-1)和G峰(约1570 cm-1)强度的比值(ID/IG)评估CNT的损伤.D峰代表石墨层中的缺陷,而G峰代表石墨层的结晶度[19,47].ID/IG越大,表示CNT的损伤越大.图6为3%CNT/7055Al复合材料球磨6 h后的粉末、T6态挤压棒和CNT的Raman光谱.可以看出,对于球磨后复合材料粉末和热处理后的复合材料块体,其G峰向大的Raman频移方向移动,由约1570 cm-1偏移到1610 cm-1处,这主要与CNT受到压缩应变有关[30].CNT沿轴向的热膨胀系数接近0,而Al的热膨胀系数为23.6×10-6 K-1,这使得复合材料粉末或块体在冷却过程中Al的收缩要远大于CNT,导致CNT受到压应变.经过6 h的球磨,复合材料粉末的ID/IG由1.00增加到1.18,说明球磨工艺对CNT的结构造成了一定的损伤.在T6态复合材料的Raman光谱中,Raman频移为约490 cm-1和约860 cm-1处出现Al4C3的特征峰.通过Al4C3的特征峰的强度,可以判断出样品中Al4C3的含量并不高[29,48].这表明,虽然CNT在球磨时遭受一定损伤,但在热压过程中并没有发生严重的界面反应.与Xu等[19]通过高能球磨法制备的CNT/Al复合材料相比,本工作中由界面反应生成Al4C3的量更少.可以注意到,在TEM像(图3b)中仅观察到少量Al4C3,但在Raman光谱中却出现了明显的Al4C3峰,这是2种测试方法的特点所决定的.TEM是通过衬度来反映物相的,只有反应形核长大生成相,产生衬度差才能在TEM像中有所反映;而Raman光谱是通过晶格振动对激光的Raman散射效应来反映物相的,它对分子结构、结晶结构等信息敏感[47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

... 式中,σy为由细晶强化得到的材料屈服强度;d为平均晶粒尺寸,通过TEM统计约80个晶粒,得出1%CNT/7055Al复合材料的平均晶粒尺寸约为330 nm;σ0为抵抗变形晶粒内位错运动的内在应力,对于纯Al来说,其值约为9.8 MPa[30];k是Hall-Petch斜率,对于Al-Zn-Mg-Cu合金约为0.12 MPa/m1/2 [56]. ...

Synthesis and mechanical behavior of nanostructured Al 5083/n-TiB2 metal matrix composites

2

2016

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

... 图2a和b为T6态CNT/7055Al复合材料腐蚀后的OM像.可以看出,复合材料由深色和浅色2种组织构成,初步推断深色区域为细晶组织,浅色区域为粗晶组织,这种结构与Liu等[27]制备的双模态CNT/2009Al复合材料的组织相类似.CNT/7055Al复合材料中的粗晶组织呈条带状,长度为数十微米,宽度约为1 μm,并沿挤压方向定向分布.这与文献报道的CNT/纯Al[11,19,35]、CNT/2xxxAl[36]等复合材料中较均匀的晶粒组织有明显不同.复合材料中粗晶结构的产生可能有2种原因,第1种原因是部分晶粒未受增强粒子的钉扎,在材料热压过程中发生长大.如Li等[31]在低温球磨TiB2/5083Al复合材料中也观察到过类似的实验现象,认为是部分晶粒未受TiB2粒子钉扎长大导致;第2种原因是7xxx系铝合金的合金元素更多,固相线温度低,复合材料在热压过程中出现了少量瞬态液相,在冷却过程中形成粗晶组织. ...

The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments

1

2003

... 然而,目前大部分的研究主要是关于CNT在低强度或者中高强度铝合金(如纯Al、2xxx系或者6xxx系铝合金)中的分散制备研究[25~28],所报道的复合材料强度普遍不高.为获得高性能CNT/Al复合材料,有必要对CNT增强超高强度的7xxx系铝合金展开研究,目前仅有极少数相关报道.如Xu等[29]通过元素合金化和片状粉末冶金工艺制备出CNT低损伤且分布均匀的CNT/7075Al复合材料,其韧性相比传统工艺制备复合材料有较大改善,但其强度相比超高强铝合金优势还不够明显.在现有报道的关于CNT/Al复合材料的研究中,仍有部分关键问题未深入涉及.如研究人员主要针对CNT形貌、分布、CNT-Al界面等进行表征[24,30],但对基体的微观结构表征并不详细,比如晶粒结构[27,31],尤其是高合金元素含量的超高强铝合金基体的晶粒结构鲜有文献报道,其对CNT/7xxx Al复合材料的性能有何影响还缺乏理解.此外,在复合材料作为结构件时,其受力往往是多方向的,有必要探索材料的各向异性.然而,目前在力学性能方面,研究人员多对沿CNT分布方向进行测试,而对于垂直CNT分布方向的性能报道则较少[8].因此,本工作以超高强7055Al合金为基体[32],采用高效的高能球磨工艺分散CNT,结合粉末冶金方法制备复合材料,并对复合材料的微观组织、强化机制及各向异性展开深入分析,以期为制备高强度CNT/Al复合材料提供依据. ...

X-Ray line broadening from filed aluminium and wolfram

1

1953

... T6态复合材料中的位错密度通过XRD谱中Al峰的宽化数据测得,首先采用Williamson-Hall法对Al峰进行拟合[33]: ...

Microstructures and mechanical properties of ultrafine grained 7075 Al alloy processed by ECAP and their evolutions during annealing

1

2004

... 式中,B为真实峰宽,λ为Cu靶的激发波长(0.154 nm),ε为微应变,θB为Bragg衍射角,D为晶粒尺寸.将BcosθB与sinθB绘制于同一坐标系中进行线性拟合,通过拟合直线的斜率和截距得到ε和D.再将ε和D代入到式(2)中,得到位错密度(ρ)[34]: ...

Length effect of carbon nanotubes on the strengthening mechanisms in metal matrix composites

1

2017

... 图2a和b为T6态CNT/7055Al复合材料腐蚀后的OM像.可以看出,复合材料由深色和浅色2种组织构成,初步推断深色区域为细晶组织,浅色区域为粗晶组织,这种结构与Liu等[27]制备的双模态CNT/2009Al复合材料的组织相类似.CNT/7055Al复合材料中的粗晶组织呈条带状,长度为数十微米,宽度约为1 μm,并沿挤压方向定向分布.这与文献报道的CNT/纯Al[11,19,35]、CNT/2xxxAl[36]等复合材料中较均匀的晶粒组织有明显不同.复合材料中粗晶结构的产生可能有2种原因,第1种原因是部分晶粒未受增强粒子的钉扎,在材料热压过程中发生长大.如Li等[31]在低温球磨TiB2/5083Al复合材料中也观察到过类似的实验现象,认为是部分晶粒未受TiB2粒子钉扎长大导致;第2种原因是7xxx系铝合金的合金元素更多,固相线温度低,复合材料在热压过程中出现了少量瞬态液相,在冷却过程中形成粗晶组织. ...

Strengthening in nanostructured 2024 aluminum alloy and its composites containing carbon nanotubes

1

2011

... 图2a和b为T6态CNT/7055Al复合材料腐蚀后的OM像.可以看出,复合材料由深色和浅色2种组织构成,初步推断深色区域为细晶组织,浅色区域为粗晶组织,这种结构与Liu等[27]制备的双模态CNT/2009Al复合材料的组织相类似.CNT/7055Al复合材料中的粗晶组织呈条带状,长度为数十微米,宽度约为1 μm,并沿挤压方向定向分布.这与文献报道的CNT/纯Al[11,19,35]、CNT/2xxxAl[36]等复合材料中较均匀的晶粒组织有明显不同.复合材料中粗晶结构的产生可能有2种原因,第1种原因是部分晶粒未受增强粒子的钉扎,在材料热压过程中发生长大.如Li等[31]在低温球磨TiB2/5083Al复合材料中也观察到过类似的实验现象,认为是部分晶粒未受TiB2粒子钉扎长大导致;第2种原因是7xxx系铝合金的合金元素更多,固相线温度低,复合材料在热压过程中出现了少量瞬态液相,在冷却过程中形成粗晶组织. ...

The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization

1

2006

... 图2c和d为T6态CNT/7055Al复合材料背散射SEM像.可以看出,2种不同CNT含量的复合材料组织致密无孔洞缺陷,未发现宏观CNT团聚.此外,复合材料中还观察到一定量的白色第二相,与OM像中的黑点相对应.这些第二相为未固溶的MgZn2相和含Fe元素杂质的Al7Cu2Fe相,是7xxx系铝合金中常见的第二相[37]. ...

Investigation of the interfacial reaction between multi-walled carbon nanotubes and aluminum

1

2006

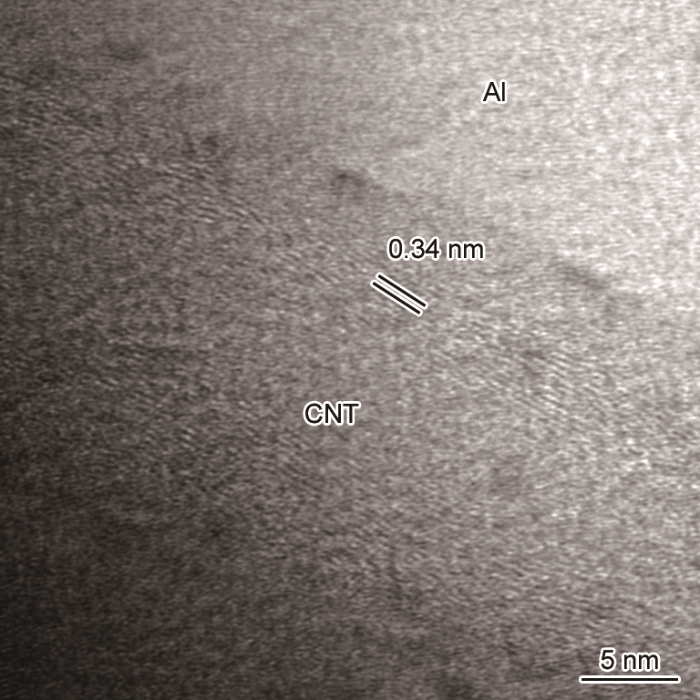

... 图3为T6态1%CNT/7055Al复合材料中晶粒组织和CNT分布的TEM像.从图3a可以明显观察到复合材料具有粗细晶混合的双模态结构,粗晶为长条状组织,分布在超细晶组织中.从图3b可以看到细晶区内均匀分布了大量CNT (如图3b中黑色箭头所示),长度约为100 nm,且多数沿挤压方向排列;而粗晶区内则观察不到CNT.Ci等[38]研究表明,Al与C的反应为自发反应,理论上在室温下即可反应,但其反应速率受动力学控制,室温下反应几乎观察不到.但在高温下,反应速率则会大幅加快.在图3的较大视场内仅观察到少量Al4C3相,说明界面反应得到有效抑制. ...

Evaluation of thermal stability of ultrafine grained aluminium matrix composites reinforced with carbon nanotubes

1

2011

... 图4为T6态CNT/7055Al复合材料细晶区晶粒的TEM像.可以看出,随着CNT含量的增加,复合材料细晶区的晶粒尺寸减小,这是由CNT对晶界强烈的钉扎作用所致[22,39~41].经过统计,CNT含量为1%和3%的复合材料的细晶尺寸分别约为330和200 nm.通常来讲,CNT主要分布于晶界处,对晶粒长大有抑制作用.这种钉扎作用在高温也依然强烈,如Liu等[22]发现CNT/Al-5Mg复合材料在500℃退火4 h,晶粒尺寸也没有明显粗化现象. ...

Elevated temperature tensile properties and thermal expansion of CNT/2009Al composites

2012

High-temperature deformation behavior of carbon nanotube (CNT)-reinforced aluminum composites and prediction of their high-temperature strength

1

2014

... 图4为T6态CNT/7055Al复合材料细晶区晶粒的TEM像.可以看出,随着CNT含量的增加,复合材料细晶区的晶粒尺寸减小,这是由CNT对晶界强烈的钉扎作用所致[22,39~41].经过统计,CNT含量为1%和3%的复合材料的细晶尺寸分别约为330和200 nm.通常来讲,CNT主要分布于晶界处,对晶粒长大有抑制作用.这种钉扎作用在高温也依然强烈,如Liu等[22]发现CNT/Al-5Mg复合材料在500℃退火4 h,晶粒尺寸也没有明显粗化现象. ...

Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy

1

2009

... 普遍认为,在7系铝合金中,析出相的析出序列是:GP区→η'相→η相[42,43].在峰时效状态下,7055Al合金的析出相主要为η'相[44].图5为T6态1%CNT/7055Al复合材料粗晶和细晶中析出相的TEM像.可以看出,粗晶内η'相较粗大,而细晶区内η'相则相对细小(图中箭头所示).这可能是由粗细晶内缺陷(位错、空位)数量不同导致的[45].在粗晶内,位错含量多,析出相通过异质形核在位错处形核,并且溶质原子在位错处偏聚,导致粗晶内析出相粗大化.在细晶内,由于位错含量少,空位在晶界处易湮灭,析出相由GP区均匀形核产生,并且溶质原子主要存在于晶界处[46],所以细晶内析出相较为细小. ...

Effect of heat treatment on the behavior of an AA7055 aluminum alloy during ballistic impact

1

2011

... 普遍认为,在7系铝合金中,析出相的析出序列是:GP区→η'相→η相[42,43].在峰时效状态下,7055Al合金的析出相主要为η'相[44].图5为T6态1%CNT/7055Al复合材料粗晶和细晶中析出相的TEM像.可以看出,粗晶内η'相较粗大,而细晶区内η'相则相对细小(图中箭头所示).这可能是由粗细晶内缺陷(位错、空位)数量不同导致的[45].在粗晶内,位错含量多,析出相通过异质形核在位错处形核,并且溶质原子在位错处偏聚,导致粗晶内析出相粗大化.在细晶内,由于位错含量少,空位在晶界处易湮灭,析出相由GP区均匀形核产生,并且溶质原子主要存在于晶界处[46],所以细晶内析出相较为细小. ...

Single-aging characteristics of 7055 aluminum alloy

1

2007

... 普遍认为,在7系铝合金中,析出相的析出序列是:GP区→η'相→η相[42,43].在峰时效状态下,7055Al合金的析出相主要为η'相[44].图5为T6态1%CNT/7055Al复合材料粗晶和细晶中析出相的TEM像.可以看出,粗晶内η'相较粗大,而细晶区内η'相则相对细小(图中箭头所示).这可能是由粗细晶内缺陷(位错、空位)数量不同导致的[45].在粗晶内,位错含量多,析出相通过异质形核在位错处形核,并且溶质原子在位错处偏聚,导致粗晶内析出相粗大化.在细晶内,由于位错含量少,空位在晶界处易湮灭,析出相由GP区均匀形核产生,并且溶质原子主要存在于晶界处[46],所以细晶内析出相较为细小. ...

Precipitation phenomena in an ultrafine-grained Al alloy

1

2013

... 普遍认为,在7系铝合金中,析出相的析出序列是:GP区→η'相→η相[42,43].在峰时效状态下,7055Al合金的析出相主要为η'相[44].图5为T6态1%CNT/7055Al复合材料粗晶和细晶中析出相的TEM像.可以看出,粗晶内η'相较粗大,而细晶区内η'相则相对细小(图中箭头所示).这可能是由粗细晶内缺陷(位错、空位)数量不同导致的[45].在粗晶内,位错含量多,析出相通过异质形核在位错处形核,并且溶质原子在位错处偏聚,导致粗晶内析出相粗大化.在细晶内,由于位错含量少,空位在晶界处易湮灭,析出相由GP区均匀形核产生,并且溶质原子主要存在于晶界处[46],所以细晶内析出相较为细小. ...

Segregation of solute elements at grain boundaries in an ultrafine grained Al-Zn-Mg-Cu alloy

1

2011

... 普遍认为,在7系铝合金中,析出相的析出序列是:GP区→η'相→η相[42,43].在峰时效状态下,7055Al合金的析出相主要为η'相[44].图5为T6态1%CNT/7055Al复合材料粗晶和细晶中析出相的TEM像.可以看出,粗晶内η'相较粗大,而细晶区内η'相则相对细小(图中箭头所示).这可能是由粗细晶内缺陷(位错、空位)数量不同导致的[45].在粗晶内,位错含量多,析出相通过异质形核在位错处形核,并且溶质原子在位错处偏聚,导致粗晶内析出相粗大化.在细晶内,由于位错含量少,空位在晶界处易湮灭,析出相由GP区均匀形核产生,并且溶质原子主要存在于晶界处[46],所以细晶内析出相较为细小. ...

Raman spectroscopy of carbon nanotubes

2

2005

... 一般采用Raman光谱中D峰(约1350 cm-1)和G峰(约1570 cm-1)强度的比值(ID/IG)评估CNT的损伤.D峰代表石墨层中的缺陷,而G峰代表石墨层的结晶度[19,47].ID/IG越大,表示CNT的损伤越大.图6为3%CNT/7055Al复合材料球磨6 h后的粉末、T6态挤压棒和CNT的Raman光谱.可以看出,对于球磨后复合材料粉末和热处理后的复合材料块体,其G峰向大的Raman频移方向移动,由约1570 cm-1偏移到1610 cm-1处,这主要与CNT受到压缩应变有关[30].CNT沿轴向的热膨胀系数接近0,而Al的热膨胀系数为23.6×10-6 K-1,这使得复合材料粉末或块体在冷却过程中Al的收缩要远大于CNT,导致CNT受到压应变.经过6 h的球磨,复合材料粉末的ID/IG由1.00增加到1.18,说明球磨工艺对CNT的结构造成了一定的损伤.在T6态复合材料的Raman光谱中,Raman频移为约490 cm-1和约860 cm-1处出现Al4C3的特征峰.通过Al4C3的特征峰的强度,可以判断出样品中Al4C3的含量并不高[29,48].这表明,虽然CNT在球磨时遭受一定损伤,但在热压过程中并没有发生严重的界面反应.与Xu等[19]通过高能球磨法制备的CNT/Al复合材料相比,本工作中由界面反应生成Al4C3的量更少.可以注意到,在TEM像(图3b)中仅观察到少量Al4C3,但在Raman光谱中却出现了明显的Al4C3峰,这是2种测试方法的特点所决定的.TEM是通过衬度来反映物相的,只有反应形核长大生成相,产生衬度差才能在TEM像中有所反映;而Raman光谱是通过晶格振动对激光的Raman散射效应来反映物相的,它对分子结构、结晶结构等信息敏感[47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

... [47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

A quantitative method to characterize the Al4C3-formed interfacial reaction: The case study of MWCNT/Al composites

1

2016

... 一般采用Raman光谱中D峰(约1350 cm-1)和G峰(约1570 cm-1)强度的比值(ID/IG)评估CNT的损伤.D峰代表石墨层中的缺陷,而G峰代表石墨层的结晶度[19,47].ID/IG越大,表示CNT的损伤越大.图6为3%CNT/7055Al复合材料球磨6 h后的粉末、T6态挤压棒和CNT的Raman光谱.可以看出,对于球磨后复合材料粉末和热处理后的复合材料块体,其G峰向大的Raman频移方向移动,由约1570 cm-1偏移到1610 cm-1处,这主要与CNT受到压缩应变有关[30].CNT沿轴向的热膨胀系数接近0,而Al的热膨胀系数为23.6×10-6 K-1,这使得复合材料粉末或块体在冷却过程中Al的收缩要远大于CNT,导致CNT受到压应变.经过6 h的球磨,复合材料粉末的ID/IG由1.00增加到1.18,说明球磨工艺对CNT的结构造成了一定的损伤.在T6态复合材料的Raman光谱中,Raman频移为约490 cm-1和约860 cm-1处出现Al4C3的特征峰.通过Al4C3的特征峰的强度,可以判断出样品中Al4C3的含量并不高[29,48].这表明,虽然CNT在球磨时遭受一定损伤,但在热压过程中并没有发生严重的界面反应.与Xu等[19]通过高能球磨法制备的CNT/Al复合材料相比,本工作中由界面反应生成Al4C3的量更少.可以注意到,在TEM像(图3b)中仅观察到少量Al4C3,但在Raman光谱中却出现了明显的Al4C3峰,这是2种测试方法的特点所决定的.TEM是通过衬度来反映物相的,只有反应形核长大生成相,产生衬度差才能在TEM像中有所反映;而Raman光谱是通过晶格振动对激光的Raman散射效应来反映物相的,它对分子结构、结晶结构等信息敏感[47].即使没有相的形核长大,而只是形成一定数量的化学键,在Raman光谱上即会有所反映. ...

An approach to obtaining homogeneously dispersed carbon nanotubes in Al powders for preparing reinforced Al-matrix composites

1

2007

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

Tensile strength and electrical conductivity of carbon nanotube reinforced aluminum matrix composites fabricated by powder metallurgy combined with friction stir processing

2014

Towards strong and stiff carbon nanotube-reinforced high-strength aluminum alloy composites through a microlaminated architecture design

1

2014

... 表1为T6态CNT/7055Al复合材料沿挤压方向的力学性能.可以看出,随着CNT含量的增加,复合材料的抗拉强度增加,但同时延伸率下降.相比基体合金,1%和3% CNT的加入使复合材料抗拉强度分别提升了60和116 MPa,弹性模量也分别提升了8%和11%.图8对比了不同体系的CNT/Al复合材料的抗拉强度[8,13,14,16,19,22,28,29,49~51].可以看出,以7系铝合金为基体的复合材料可以获得更高的强度.其中3%CNT/7055Al复合材料的抗拉强度达到816 MPa,但延伸率仅为0.5%,这归因于以下几个方面:(1) 球磨法制备的CNT长度普遍较短,数量多,弥散分布于基体,限制了基体晶粒的变形以及晶粒内部位错的运动;(2) 复合材料细晶区晶粒尺寸仅为200~300 nm,晶粒容纳位错能力有限,并且位错容易在晶界处湮灭,导致了复合材料变形能力较差. ...

High efficiency dispersal and strengthening of graphene reinforced aluminum alloy composites fabricated by powder metallurgy combined with friction stir processing

2

2018

... 金属基复合材料中,金属与增强体之间的界面分为:机械结合、冶金结合和化学反应结合界面等[52].Al与C在热力学上不稳定,易发生Al-C发应,反应方程式如下[52]: ...

... [52]: ...

Effects of carbon fiber/Al interface on mechanical properties of carbon-fiber-reinforced aluminum-matrix composites

1

2004

... 式中,ΔG为Gibbs自由能,T为热力学温度.由式(3)可以看出,在材料制备的可预见温度范围内,Al-C反应的Gibbs自由能均为负值,其在热力学上为自发反应.虽然是自发反应,但其反应速率受动力学控制.在材料制备过程中,温度和保温时间是影响Al-C化学反应动力学条件的关键.本工作中,复合材料制备温度低,保温时间短,因此并无大量反应产物.另外,C本身的缺陷密度和C与Al的接触面积对界面反应也有重大影响.CNT主要由化学气相沉积法制备,表面虽存在天然缺陷,但六元环无缺陷位置的C原子化学性质稳定,不易发生反应.碳纤维与Al的界面与CNT-Al的界面有所不同.与CNT相比,碳纤维晶格缺陷更多,其表面的结构缺陷处的C原子极易与Al发生反应,进而削弱碳纤维的强度并产生粗大的界面脆性相,这也是碳纤维/Al复合材料可控制备的难点之一[53].石墨烯和CNT具有类似的结构,其由单层或者多层(<10层)的六元环组成的石墨片构成,在Al体系中的稳定性也与CNT类似[54].石墨烯不同之处在于,其相比多壁CNT具有更大的比表面积,因此更容易与Al发生反应. ...

Enhancing strengthening efficiency of graphene nano-sheets in aluminum matrix composite by improving interface bonding

1

2020

... 式中,ΔG为Gibbs自由能,T为热力学温度.由式(3)可以看出,在材料制备的可预见温度范围内,Al-C反应的Gibbs自由能均为负值,其在热力学上为自发反应.虽然是自发反应,但其反应速率受动力学控制.在材料制备过程中,温度和保温时间是影响Al-C化学反应动力学条件的关键.本工作中,复合材料制备温度低,保温时间短,因此并无大量反应产物.另外,C本身的缺陷密度和C与Al的接触面积对界面反应也有重大影响.CNT主要由化学气相沉积法制备,表面虽存在天然缺陷,但六元环无缺陷位置的C原子化学性质稳定,不易发生反应.碳纤维与Al的界面与CNT-Al的界面有所不同.与CNT相比,碳纤维晶格缺陷更多,其表面的结构缺陷处的C原子极易与Al发生反应,进而削弱碳纤维的强度并产生粗大的界面脆性相,这也是碳纤维/Al复合材料可控制备的难点之一[53].石墨烯和CNT具有类似的结构,其由单层或者多层(<10层)的六元环组成的石墨片构成,在Al体系中的稳定性也与CNT类似[54].石墨烯不同之处在于,其相比多壁CNT具有更大的比表面积,因此更容易与Al发生反应. ...

Effect of heat treatment on interfacial bonding and strengthening efficiency of graphene in GNP/Al composites

1

2019

... 在机械球磨的过程中,复合材料晶粒得到大幅细化,从而使复合材料的基体强度明显提高,即产生了细晶强化.细晶强化可以通过Hall-Petch公式描述[55]: ...

Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy

3

2014

... 式中,σy为由细晶强化得到的材料屈服强度;d为平均晶粒尺寸,通过TEM统计约80个晶粒,得出1%CNT/7055Al复合材料的平均晶粒尺寸约为330 nm;σ0为抵抗变形晶粒内位错运动的内在应力,对于纯Al来说,其值约为9.8 MPa[30];k是Hall-Petch斜率,对于Al-Zn-Mg-Cu合金约为0.12 MPa/m1/2 [56]. ...

... 式中,M为平均取向因子,对于fcc金属为3.06;G为剪切模量,对于Al-Zn-Mg-Cu合金为26.9 GPa;v为Poisson比,对Al来说其值为0.33[56];为球形析出相中圆形截面的平均半径,=r,其中r为析出相的平均半径;λp为析出相的平均间距.r通过TEM图像获得,λp采用截线法测量获得,λp和r在粗晶与细晶中分别测量,并取平均值.从图5测量得到的相关参量结果见表3. ...

... 此外,位错通过与自身的交互作用以及阻碍自身运动,也可以强化材料.位错密度越大,材料的屈服强度越大.由位错强化引起的强度变化(Δσdislocation)可以通过下式计算[56]: ...

Singly dispersed carbon nanotube/aluminum composites fabricated by powder metallurgy combined with friction stir processing

1

2012

... Orowan强化是CNT/Al复合材料的另一个强化机制.位错的运动会受到复合材料中弥散质点的钉扎作用,从而导致强度增加.对于Orowan强化,本工作仅考虑了7系铝合金中常见析出相(η')的作用,忽略CNT的作用,因为大多数CNT分布在复合材料的晶界上[57].由Orowan强化引起的强度变化(Δσorowan)可以通过下式来表达: ...

On the strength of discontinuous silicon carbide reinforced aluminum composites

1

1986

... 本工作获得了较强的Al-C界面结合,因此,CNT的载荷传递作用得到充分发挥,载荷传递机制表达式如下[58]: ...

Influence of mechanical fibering on anisotropy of strength and ductility

1

1965

... 从图9c可见,复合材料的断口中出现了大尺寸裂纹,并且裂纹扩展方向与粗晶条带分布方向一致,这说明裂纹形成与复合材料中存在粗晶条带密切有关.这种粗晶条带属于纤维组织的一种[59],在沿挤压方向拉伸时,这种纤维组织可以钝化裂纹扩展,缓解应力集中[27].但在垂直挤压方向拉伸时,粗晶的纤维组织较软,会优先破坏产生微裂纹.而这些提前产生的微裂纹会优先沿着纤维组织或者边界快速扩展[60,61].这导致复合材料在垂直挤压方向拉伸时,强塑性同时降低.因此基于以上2个原因,复合材料在垂直挤压方向的拉伸性能要明显弱于沿挤压方向的拉伸性能. ...

Effects of rolling reduction on mechanical properties anisotropy of commercially pure titanium

1

2012

... 从图9c可见,复合材料的断口中出现了大尺寸裂纹,并且裂纹扩展方向与粗晶条带分布方向一致,这说明裂纹形成与复合材料中存在粗晶条带密切有关.这种粗晶条带属于纤维组织的一种[59],在沿挤压方向拉伸时,这种纤维组织可以钝化裂纹扩展,缓解应力集中[27].但在垂直挤压方向拉伸时,粗晶的纤维组织较软,会优先破坏产生微裂纹.而这些提前产生的微裂纹会优先沿着纤维组织或者边界快速扩展[60,61].这导致复合材料在垂直挤压方向拉伸时,强塑性同时降低.因此基于以上2个原因,复合材料在垂直挤压方向的拉伸性能要明显弱于沿挤压方向的拉伸性能. ...

Fracture properties of multiphase alloy MP35N

1

2003

... 从图9c可见,复合材料的断口中出现了大尺寸裂纹,并且裂纹扩展方向与粗晶条带分布方向一致,这说明裂纹形成与复合材料中存在粗晶条带密切有关.这种粗晶条带属于纤维组织的一种[59],在沿挤压方向拉伸时,这种纤维组织可以钝化裂纹扩展,缓解应力集中[27].但在垂直挤压方向拉伸时,粗晶的纤维组织较软,会优先破坏产生微裂纹.而这些提前产生的微裂纹会优先沿着纤维组织或者边界快速扩展[60,61].这导致复合材料在垂直挤压方向拉伸时,强塑性同时降低.因此基于以上2个原因,复合材料在垂直挤压方向的拉伸性能要明显弱于沿挤压方向的拉伸性能. ...