热等静压(HIP)技术集高温和等静压于一身,通过压力、温度的结合,能显著提高高温合金致密性[9,10],已广泛用于粉末高温合金涡轮盘和压气盘的成型,可以避免铸锭的宏观偏析、提高工艺性能和力学性能,在多种高推重比航空发动机上均有应用[10~15]。目前,针对铸造高温合金热等静压工艺的研究主要集中在热等静压参数对显微缺陷及力学性能的影响。相关研究主要针对铸态组织进行热等静压+标准热处理的处理制度,在热等静压温度高于γ'相溶解温度的条件下,通过改变温度及压力参数,来减少材料内部的显微缺陷[10,16]。由于热等静压温度通常高于γ'相溶解温度,其相当于部分固溶处理,能一定程度缓解合金枝晶偏析,减少枝晶间共晶组织[17]。通过消除高温合金材料内部显微孔洞,减少不均匀组织,从而能够达到提高材料高温力学性能的作用。骆宇时等[18]对铸态第二代镍基单晶高温合金进行了热等静压(100 MPa、4 h)+标准热处理(固溶处理+时效处理)的处理制度,使合金内部显微孔洞面积分数由0.31%降低至0.04%,减少了疲劳裂纹从显微孔洞萌生的概率并降低了疲劳裂纹扩展速率,使得合金高周疲劳强度由331 MPa提高至431 MPa,但是对高温持久性能并未产生明显影响。Reed等[19]认为热等静压对高温低应力蠕变条件下合金蠕变性能的影响并不明显的原因在于,高温蠕变过程中TCP相的形成以及显微孔洞在蠕变后期的再次张开是影响蠕变寿命的主要因素,并且基本抵消了热等静压对显微孔洞的闭合作用,从而不能明显改善高温持久/蠕变性能。然而Chang等[20]对固溶态镍基单晶高温合金CMSX-4进行热等静压处理后发现,热等静压处理可显著提高合金的蠕变寿命,相对标准热处理态下提高了约85%。2种工序安排下热等静压对镍基单晶高温合金蠕变/持久性能的影响存在明显不同,但目前鲜有相关的对比研究。

本工作以铸态及固溶态2种热处理状态的第二代镍基单晶高温合金为研究对象,通过对热等静压处理前后合金的显微缺陷、微观组织进行定量表征,继而开展980 ℃、250 MPa高温持久实验,对比分析了热等静压对不同热处理状态合金显微缺陷及高温持久性能的影响,明确热等静压对不同初始组织状态下镍基单晶合金微观组织状态的影响机制,以进一步优化镍基单晶高温合金的热处理工艺,提高其综合性能。

1 实验方法

实验所用第二代镍基单晶高温合金实测合金成分(质量分数,%)为:Co 9.6,Ta 7.2,W 7.1,Al 5.9,Cr 4.8,Mo 1.8,Re 1.7,Nb 0.8,Ni余量。试棒长150 mm,直径15 mm,如图1所示。由于试棒A端靠近浇铸口,其显微孔洞分布较为集中,沿A端向下2 cm纵截面剖开,作为显微孔洞表征区域。为了对显微孔洞进行精确定量,用于显微孔洞观察样品均为未侵蚀状态,以准确反映热等静压对显微孔洞的作用。试棒B端远离浇铸口,其微观组织与试棒整体组织基本一致,沿横截面取2 mm厚薄片用于微观组织观察,依照标准的金相样品制作流程(磨样、抛光和侵蚀)对B端薄片制备光学显微镜(OM)及扫描电子显微镜(SEM)样品,侵蚀剂为1%HF+33%HNO3+33%CH3COOH+33%H2O (体积分数)。试棒其余部位用于制备持久性能测试样品,持久测试参数设置为980 ℃、250 MPa,每个状态合金制备2根持久试样进行相互验证。

图1

图1

实验用镍基单晶高温合金试棒显微孔洞及微观组织观察部位示意图

Fig.1

Schematic of the positions for micropore and microstructure observations in the used nickel-based single crystal (SX) superalloy

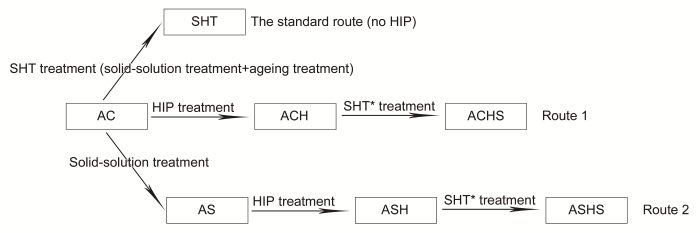

实验采用MINI HIP QIH-9热等静压机,热等静压参数方案及热处理制度见表1,热等静压在热处理过程中的工序安排见图2。铸态试棒的固溶处理最高温度为1315 ℃,到达固溶处理最高温度前进行分级保温固溶处理以避免初熔。实验用合金γ'相的溶解温度为1290 ℃,初熔温度为1320 ℃。热等静压温度高于γ'相溶解温度能显著加快显微孔洞闭合速度,但是需要避免热等静压过程中铸态组织发生初熔以保证实验结果的可比性。因此,在前人的研究基础上[9],将热等静压温度设置为1300 ℃。同时,综合考虑工业应用时热等静压机均压性并保证热等静压过程中合金γ'相充分溶解,热等静压参数设置为1300 ℃、30 MPa、2 h+1300 ℃、100 MPa、3 h。对铸态试棒和固溶态试棒进行同一炉次的热等静压处理,处理完毕后炉冷至室温。为了比较工艺路线对高温持久性能的影响,对未经热等静压处理的固溶态试棒直接进行时效处理以获得标准热处理态样品;对经过热等静压处理的铸态及固溶态试棒进行1315 ℃、3 h、空冷的短时固溶处理与1120 ℃、4 h、空冷+870 ℃、32 h、空冷的时效处理以获得不同热等静压工序的对比样品。

表1 实验所涉及热处理制度

Table 1

| Specimen | State | Heat treatment process |

|---|---|---|

| AC | As-cast state | - |

| AS | As-solid-solution state | As-cast state+1290 ℃, 1 h+1300 ℃, 2 h+1315 ℃, 4 h, AC* |

| ACH | As-cast state+HIP | As-cast state+1300 ℃, 30 MPa, 2 h+1300 ℃, 100 MPa, 3 h |

| ASH | As-solid-solution state+HIP | As-solid-solution state+1300 ℃, 30 MPa, 2 h+1300 ℃, 100 MPa, 3 h |

| SHT | SHT | As-solid-solution state+ageing treatment (1120 ℃, 4 h, AC*+870 ℃, 32 h, AC*) |

| ACHS | As-cast state+HIP+SHT* | As-cast state+HIP+1315 ℃, 3 h, AC*+ageing treatment |

| ASHS | As-solid-solution state+HIP+SHT* | As-solid-solution state+HIP+1315 ℃, 3 h, AC*+ageing treatment |

图2

图2

实验所涉及的热处理工序示意图

Fig.2

Schematic of the heat treatment routes used in this work

采用Axio Imager A2m OM在100倍视场下对每个状态合金进行显微孔洞观察及随机拍照,每个状态获取30~50张OM照片,使用Image-Pro软件对显微孔洞尺寸及面积分数进行定量统计[21]。在50倍视场下对每个状态合金进行枝晶间共晶组织观察并获取3~5张照片,使用Photoshop软件对所获取照片进行黑白化(二值化)处理,并用Image-Pro软件测定共晶组织区域所占面积分数。为了获得不同状态下合金元素枝晶偏析系数,使用JXA-8230电子探针(EPMA)对每个状态合金分别选取5个枝晶干与枝晶间典型区域并对元素成分进行测定,对不同状态下合金元素枝晶偏析系数进行表征。其中,合金元素i枝晶偏析系数(ki)简单定义为[21]:

式中,

2 实验结果

铸态组织和固溶态组织的合金经热等静压处理前后的显微孔洞分布及其形貌特征如图3所示,显微孔洞平均面积分数及平均尺寸定量统计结果见图4。铸态组织中显微孔洞数量较少(图3a1),主要分布在枝晶间共晶组织附近,形貌上呈不规则状,呈现出典型的不均匀凝固特征[21] (图3a2)。经过固溶处理后,合金中显微孔洞有所增加且尺寸不一(图3b1),经统计:显微孔洞平均面积分数由铸态时的0.028%增加至固溶态的0.039% (图4a);显微孔洞平均尺寸由铸态时的5.48 μm增加至固溶态时的7.64 μm,相比铸态组织时增加了39% (图4b)。固溶态组织枝晶间形成大量如图3b2所示的规则圆形孔洞,显微孔洞附近的共晶组织已基本消失。铸态组织经过热等静压处理后,合金的显微孔洞数量显著减少(图3c1),显微孔洞平均面积分数由0.028%下降至0.010% (图4a),平均尺寸由5.48 μm下降至4.20 μm (图4b),孔洞周围仍存在大量枝晶间残余共晶组织(图3c2)。固溶态组织经过热等静压处理后,合金的显微孔洞分布范围及数量也明显减少(图3d1),显微孔洞平均面积分数由0.039%下降至0.005% (图4a),显微孔洞平均尺寸仅为2.90 μm (图4b)。此外,从图3d2中可以看出,固溶态组织经过热等静压处理后其枝晶间显微孔洞周围共晶组织基本消除。结果表明:热等静压能有效降低铸态组织及固溶态组织显微孔洞平均面积分数,且对固溶态组织的作用更为显著。

图3

图3

铸态及固溶态镍基单晶高温合金经热等静压处理前后显微孔洞的宏观分布及微观形貌

(a1, a2) AC;(b1, b2) AS;(c1, c2) ACH;(d1, d2) ASH

Fig.3

Distributions (a1~d1) and morphological characteristics (a2~d2) of micropores in the used nickel-based SX superalloy before and after HIP treatment with the condition of 1300 ℃, 30 MPa, 2 h+1300 ℃, 100 MPa, 3 h, showing the effects of solid-solution treatment and HIP treatment on the micropores under different states

图4

图4

铸态及固溶态镍基单晶高温合金经热等静压处理前后显微孔洞的平均面积分数及平均直径

Fig.4

Average area fractions (a) and average diameters (b) of micropores in the used nickel-based SX superalloy before and after HIP treatment

图5为铸态组织及固溶态组织的合金进行热等静压处理前后显微孔洞直径分布图。铸态组织中83.5%的显微孔洞尺寸分布在10 μm以内(图5a),其中,尺寸在0~4 μm的孔洞数量占总孔洞数量的59.0%。经过固溶处理后尺寸在0~4 μm的孔洞数量所占比例明显下降,而尺寸在4 μm以上孔洞数量所占比例明显增加(图5a),上述结果表明固溶处理显著增加了合金内部的显微孔洞尺寸。图5b表明,铸态组织经过热等静压处理后,尺寸在10 μm以内的孔洞占比为93.8%,相比热等静压前上升了10.3%;固溶态组织经过热等静压处理后,尺寸在10 μm以内的孔洞数量占97.7%,相比热等静压前上升了22.2%。除此之外,铸态组织中0~4 μm孔洞数量占比由热等静压前的59.0%上升至热等静压后的72.8%;固溶态组织中0~4 μm孔洞数量占比由热等静压前的34.5%上升至热等静压后的89.5%。经过热等静压处理后,铸态组织及固溶态组织的合金内部显微孔洞尺寸均明显减小且主要以4 μm以内的小尺寸孔洞为主。虽然固溶态组织中大尺寸孔洞数量占比明显多于铸态组织中的,但是经过热等静压处理后其显微孔洞尺寸下降程度最大:小尺寸孔洞数量占比显著高于铸态组织中的,而铸态组织经过热等静压处理后仍存在部分尺寸大于20 μm的大型孔洞。

图5

图5

铸态及固溶态镍基单晶高温合金经热等静压处理前后显微孔洞直径分布图

Fig.5

The relative frequency distributions of micropore diameters in the used nickel-based SX superalloy before (a) and after (b) HIP treatment

铸态组织及固溶态组织的合金进行热等静压处理前后枝晶间共晶组织的典型分布如图6所示,其中亮白色相为枝晶间共晶组织。铸态组织中枝晶间共晶组织分布较广、数量较多,对不同区域获得的OM照片进行二值化并统计共晶组织所占面积分数,从而可得其平均面积分数为4.41% (图6a);经过热等静压处理后共晶组织有所减少,平均面积分数降低至2.27%,枝晶干与枝晶间衬度有所降低(图6b),表明热等静压能消除铸态组织中的部分枝晶间共晶组织并促进枝晶成分均匀化。另外,图6c表明铸态组织经过固溶处理后绝大部分共晶组织消失,共晶组织面积分数仅为0.01%,再经过热等静压处理,基本不存在枝晶间共晶组织,枝晶均匀化程度较高(图6d)。以上结果表明:热等静压具有消除枝晶间共晶组织、促进枝晶成分均匀化的作用,但其对共晶组织的消除作用不如分阶段固溶处理显著。

图6

图6

铸态及固溶态镍基单晶高温合金经热等静压处理前后的枝晶间共晶组织

(a) AC;(b) ACH;(c) AS;(d) ASH

Fig.6

The interdendritic eutectic microstructures in the used nickel-based SX superalloy before and after HIP treatment, showing that the eutectic microstructures were reduced obviously by solid-solution rather than by HIP treatments. Furthermore, the eutectic microstructure was completely eliminated in ASH specimen

铸态组织及固溶态组织的合金进行热等静压处理前后主要元素的枝晶偏析系数如图7和表2所示。其中,合金元素Re、W等强烈偏析于枝晶干区域,Al、Nb、Ta等强烈偏析于枝晶间区域,偏析剧烈程度由高到低依次为:AC>ACH>AS>ASH。由表2可知:经过热等静压处理,铸态组织中枝晶干富集元素偏析系数有所降低,Re元素偏析系数由2.23下降至1.75,W元素偏析系数由1.66下降至1.41;枝晶间富集元素偏析系数有所升高,Al元素偏析系数由0.86升高至0.94,Nb元素偏析系数由0.43升高至0.85,Ta元素偏析系数由0.64升高至0.81,均呈现均匀化程度提高的趋势。结果表明:热等静压能促进枝晶元素扩散,提高合金成分均匀化作用。

图7

图7

铸态及固溶态镍基单晶高温合金经过热等静压处理前后的枝晶偏析系数(ki)

Color online

Fig.7

Dendrite segregation coefficients (ki) of alloy elements in the used nickel-based SX superalloy before and after HIP treatment, showing that ki were reduced obviously by solid-solution and HIP treatments, especially for alloy elements Re, W, Al, Nb and Ta

表2 铸态及固溶态镍基单晶高温合金经过热等静压处理前后的枝晶偏析系数

Table 2

| Specimen | Re | W | Al | Nb | Mo | Cr | Co | Ta | Ni |

|---|---|---|---|---|---|---|---|---|---|

| AC | 2.23 | 1.66 | 0.86 | 0.43 | 0.94 | 1.08 | 1.14 | 0.64 | 0.97 |

| AS | 1.66 | 1.28 | 0.94 | 0.97 | 0.98 | 1.02 | 1.03 | 0.86 | 0.96 |

| ACH | 1.75 | 1.41 | 0.94 | 0.85 | 1.00 | 1.05 | 1.05 | 0.81 | 0.97 |

| ASH | 1.37 | 1.17 | 0.97 | 0.94 | 0.91 | 0.99 | 1.00 | 0.95 | 0.99 |

由表2可知,铸态组织经过固溶处理后,富集于枝晶干的Re、W等元素偏析系数明显降低,其中Re元素偏析系数下降至1.66,W元素偏析系数下降至1.28,均低于铸态组织直接进行热等静压处理后的情况;富集于枝晶间的Al、Nb、Ta等元素偏析系数明显升高,其中Al元素偏析系数升高至0.94,Nb元素偏析系数升高至0.97,Ta元素偏析系数升高至0.86,均高于铸态组织直接进行热等静压处理后的情况。上述现象表明:相比热等静压处理,固溶处理对铸态组织成分均匀化的作用更为显著。再对固溶态组织进行热等静压处理可以发现,偏析于枝晶干的Re、W元素偏析系数进一步降低,而偏析于枝晶间的Al、Nb、Ta元素偏析系数进一步升高。因此,针对固溶态组织进行热等静压处理能进一步降低枝晶元素偏析系数,显著提升合金成分均匀化作用。

图8

图8

不同状态下镍基单晶高温合金枝晶干核心区的典型γ/γ'两相微观组织

(a) SHT;(b) ACHS;(c) ASHS

Fig.8

Typical microstructures of γ/γ' phases in the dendrite cores in the used nickel-based SX superalloy under different states

表3 不同状态下镍基单晶高温合金枝晶干核心区γ'相体积分数及尺寸

Table 3

| Specimen | Volume fraction of γ' / % | Size of γ' / nm |

|---|---|---|

| SHT | 68.7±2.5 | 410±110 |

| ACHS | 66.1±2.3 | 401±91 |

| ASHS | 66.0±2.1 | 407±123 |

对3种状态合金进行980 ℃、250 MPa高温持久性能实验,每种状态合金制备2根试样进行相互验证,持久寿命如图9所示。其中,标准热处理态合金持久寿命最低,仅为196.2与197.9 h;铸态组织的合金经过热等静压及后续热处理后,持久寿命为234.8与216.8 h,平均寿命相比标准热处理态合金提高了14.6%;固溶态组织的合金经过热等静压及后续热处理后持久寿命为277.3与285.4 h,在3种状态合金中最高,平均寿命相比标准热处理态合金提高了42.7%。以上结果表明:相比铸态组织的合金直接进行热等静压处理,选用固溶态组织的合金进行热等静压处理能显著提高合金980 ℃、250 MPa高温持久寿命。

图9

图9

不同状态下镍基单晶高温合金在980 ℃、250 MPa条件下的持久寿命

Fig.9

The high temperature stress rupture lives of the used nickel-based SX superalloy under different states at 980 ℃ and 250 MPa, showing that the stress rupture lives could be obviously increased by HIP treatment

3 分析讨论

3.1 固溶处理阶段显微缺陷变化机制

铸态合金显微组织缺陷主要受合金成分及凝固过程控制[22]。由于镍基单晶高温合金中添加了Re、W等高熔点元素,增加了凝固过程中液相区黏度及凝固收缩系数,使得凝固后期富Al、Ta等元素的液相区被先凝固的枝晶干隔离无法得到溶质原子的有效补充,容易在枝晶间区域形成不均匀的共晶组织;此外,由于受到凝固收缩以及液相中存在无法排出的气体影响,在共晶组织周围常伴生存在大量铸造疏松,如图3a2所示。镍基单晶高温合金在高温固溶处理的作用下,元素互扩散系数增加,枝晶干/枝晶间合金元素在浓度梯度驱动下进行下坡扩散,在阶梯式固溶处理制度下枝晶间富Al、Ta等元素的不均匀共晶组织溶解(图6c);此外,由于受到枝晶元素扩散系数不同导致的Kirkendall-Frenkel效应[22,23]影响,枝晶间区域出现空位,逐步形成了图3b2所示的规则固溶孔洞。受到上述因素影响,铸态组织经过固溶处理后共晶面积分数显著降低,显微孔洞面积分数及平均尺寸明显增加。另外,有研究[24]认为固溶处理也会增加合金内部铸造疏松尺寸并使其形状由不规则状变为球状,图5a显示固溶处理后尺寸大于4 μm显微孔洞所占比例升高的现象可能与此相关。

3.2 热等静压阶段显微缺陷演变过程分析

热等静压对显微孔洞闭合的作用机制主要为蠕变机制与扩散机制[10,11,25]:在高温等静压条件下,孔洞附近基体中八面体滑移系<011>{111}上位错开动使孔洞周围材料发生塑性变形,导致孔洞闭合;在高温高应力作用下,孔洞周围原子受应力梯度作用发生定向扩散使孔洞闭合。在热等静压扩散机制与蠕变机制的双重作用下,显微孔洞面积分数及平均尺寸均明显下降。由于热等静压温度介于γ'相溶解温度与固溶处理最高温度之间,能有效促进合金元素扩散,消除部分枝晶间共晶组织(图6)并显著提高枝晶成分的均匀化程度(图7)。但是热等静压对于铸态组织及固溶态组织中的显微孔洞与共晶组织的作用程度存在差异。图10为铸态组织及固溶态组织中的枝晶间显微孔洞与共晶组织在热等静压过程中的变化示意图。合金元素在高温作用下扩散加剧,使得固溶处理与热等静压均能有效减少铸态组织中的枝晶间共晶组织,但是为了避免过高的热等静压温度导致铸态组织中的枝晶间共晶组织初熔,热等静压温度低于阶梯式固溶处理最高温度,对枝晶间共晶组织的消除作用没有阶梯式固溶处理显著。图7也表明热等静压能有效降低合金元素枝晶偏析系数,但其对铸态组织的成分均匀化作用不如阶梯式固溶处理作用明显。此外,铸态组织枝晶间存在大量富Al、Ta等元素的共晶组织,其在热等静压过程中会部分溶解,元素互扩散过程受到Kirkendall-Frenkel效应的影响也会产生部分显微孔洞继而影响热等静压作用[25]。合金经过固溶处理后,固溶组织中的显微孔洞虽然明显增多,但由于枝晶间共晶组织已经完全溶解,枝晶成分较为均匀,在后续的热等静压过程中由Kirkendall-Frenkel效应形成的固溶孔洞较少,因此显微孔洞消除作用明显优于对铸态组织直接进行热等静压处理后的合金。

图10

图10

不同状态下镍基单晶合金枝晶间共晶组织及微孔在热等静压过程中的变化示意图

Fig.10

Schematic of the changes of interdendritic eutectic structures and micropores of the used nickel-based SX superalloy under different states during HIP treatment (P—pressure from HIP)

3.3 持久性能的影响因素

持久/蠕变性能是第二代镍基单晶高温合金重要的力学性能,相关研究[19]表明显微孔洞主要影响蠕变第三阶段,显微孔洞的减少能降低合金蠕变过程中的裂纹源,有助于部分提升合金蠕变/持久寿命。铸态组织的合金经过热等静压处理,显微孔洞平均面积分数及平均尺寸显著减小,使得其持久寿命相对标准热处理态合金提升了14.6%。值得注意的是,固溶态组织的合金经过热等静压及后续热处理,其持久寿命相对标准热处理态合金大幅提高了42.7%,相对于铸态组织直接进行热等静压处理的合金也增加了24.6%。固溶态组织的合金经过热等静压处理后,显微孔洞平均面积分数及平均尺寸均小于铸态组织经热等静压处理后的合金,显微孔洞的显著减少是持久性能进一步提升的原因之一;此外,枝晶间共晶相也显著影响合金高温力学性能[26~28],枝晶间残余共晶与基体界面在高温力学性能测试中容易成为裂纹源,最终形成孔洞并导致裂纹产生及材料断裂[26]。

图11

图11

镍基单晶高温合金980 ℃、250 MPa持久断裂后样品枝晶间区域2种典型的裂纹分布状态

(a) the cracks initiate from the interface of eutectic and matrix;(b) the cracks initiate from the interface of carbide and matrix

Fig.11

Microstructures around cracks in the interdendritic area from the longitudinal section of the fractured stress-rupture sample in the used nickel-based SX superalloy

3.4 热等静压处理时机分析

目前,热等静压在镍基单晶高温合金热处理工序中的安排通常是选择对铸态组织直接进行热等静压处理,这主要是考虑到热等静压处理温度一般在γ'相溶解温度以上,该过程相当于部分固溶处理。但是,选用铸态组织直接进行热等静压处理需要避免过高的热等静压温度导致合金初熔的发生,因此对热等静压温度的提高有所限制。而相关研究[29,30]表明,热等静压温度的提高能显著促进合金内部显微孔洞的闭合并提高孔洞闭合速率,缩短显微孔洞闭合时间。此外,由于受到热等静压设备及成本的限制,在热等静压处理后仍然需要进行较长时间的固溶处理,该过程可能导致部分显微孔洞重新张开。而对固溶态组织进行热等静压处理,能够避免过高的热等静压温度导致合金初熔,提高显微孔洞闭合率;能够缩短或完全避免热等静压后的固溶处理过程,阻止或推迟已闭合孔洞在持久/蠕变过程中的重新出现。在本工作中,合金经过热等静压处理后进行了短时固溶处理,这主要是考虑到研究所用热等静压设备冷速较慢,为获得合适的γ'相组织,需使之重新溶解后再次空冷析出。目前已有针对热等静压冷速的相关研究[17],若能避免冷速过慢导致的后续固溶处理,预期将进一步提高显微孔洞闭合效率并减少合金热处理时间。

4 结论

(1) 固溶处理对镍基单晶高温合金铸态组织有2方面作用:一方面,固溶处理显著减少枝晶间共晶组织并降低枝晶偏析系数,促进成分均匀化;另一方面,固溶处理增加了显微孔洞尺寸及面积分数。

(2) 热等静压能有效减少镍基单晶高温合金铸态组织及固溶态组织的显微孔洞平均尺寸及平均面积分数,且对固溶态组织的效果更明显。热等静压能有效减少枝晶间共晶组织,降低枝晶偏析系数,促进成分均匀化。但是由于温度较高、时间较长,固溶处理对铸态组织枝晶间共晶组织的消除及枝晶成分均匀化的作用比热等静压更为明显。

(3) 对固溶态组织的镍基单晶高温合金进行热等静压处理能显著消除显微孔洞及枝晶间共晶组织,减少高温持久/蠕变过程中的裂纹源,与未经过热等静压处理的标准热处理态合金相比,其持久寿命显著提高。

参考文献

Advance in research of casting defects of directionally solidified nickel-based single superalloys

[J].

镍基单晶高温合金凝固缺陷研究进展

[J].

Directional solidification of large superalloy castings with radiation and liquid-metal cooling: A comparative assessment

[J].

Directional solidification assisted by liquid metal cooling

[J].

Development status of single crystal superalloys

[J].

单晶高温合金发展现状

[J].

Effect of heat treatment on microstructure and stress rupture life of Ni-base single crystal superalloy

[J].

热处理对镍基单晶高温合金微观组织和高温持久性能的影响

[J].

The influence of defects on high cycle fatigue of metallic materials

[J].

Effects of defects, inclusions and inhomogeneities on fatigue strength

[J].

Materials by Powder Technology, PTM93

[M].

Effect of hot-isostatic pressing on microstructure and mechanical properties of second generation single crystal superalloy DD6

[J].

热等静压对第二代单晶高温合金DD6显微组织和力学性能的影响

[J].

Fundamental aspects of hot isostatic pressing: An overview

[J].

Hot isostatic pressing (HIP) technology and its applications to metals and ceramics

[J].

Recrystallization of the hot isostatic pressed nickel-base superalloy FGH4096: I. Microstructure and mechanism

[J].

Additive manufacturing of ceramics for dental applications: A review

[J].

Effect of hot isostatic pressing on microstructure and mechanical properties of CM-681LC nickel-base superalloy using microcast

[J].

The effect of hot isostatic pressing on crack healing, microstructure, mechanical properties of Rene88DT superalloy prepared by laser solid forming

[J].

Effect of hot isostatic pressing temperature on the microstructure of a third generation single crystal superalloy DD10

[J].

热等静压温度对第三代单晶高温合金DD10组织的影响

[J].

Influence of temperature, pressure, and cooling rate during hot isostatic pressing on the microstructure of an SX Ni-base superalloy

[J].

Effect of hot isostatic pressing on high-temperature high cycle fatigue properties of a second generation single crystal superalloy DD6

[J].

热等静压对第二代DD6单晶高温合金高温高周疲劳性能的影响

[J].

Damage accumulation during creep deformation of a single crystal superalloy at 1150 ℃

[J].

Development of microstructure and mechanical properties of a Ni-base single-crystal superalloy by hot-isostatic pressing

[J].

Formation of solidification and homogenisation micropores in two single crystal superalloys produced by HRS and LMC processes

[J].

HRS和LMC工艺制备的两种镍基单晶高温合金铸态及固溶微孔的形成

[J].通过对传统定向凝固(HRS)及液态金属冷却(LMC)$\,$2种工艺制备的镍基单晶高温合金铸态微孔和固溶微孔尺寸与分布的定量表征,分析了制备工艺以及合金成分对单晶合金铸态及固溶微孔形成的影响. 结果表明: 合金成分的差异导致本研究中HRS合金铸态微孔体积分数低于LMC合金. 2种合金经固溶热处理后, 在靠近表面的贫Al层及附近均形成大量的圆形固溶微孔, 该类微孔的数量随着与表面的远离而减少. 高温空气环境下Al向表面扩散形成贫Al层, 进而由于Kirkendall效应形成近表面固溶微孔. 高温下枝晶干和枝晶间的元素在扩散过程中产生的Kirkendall效应是合金内部固溶微孔的主要成因. LMC合金较小的一次枝晶臂间距和较低的元素凝固偏析程度使得其内部产生的固溶微孔数量远小于HRS合金.

Model for the porosity growth in single-crystal nickel-base superalloys during homogenization

[J].

Evolution of micro-pores in a single-crystal nickel-based superalloy during solution heat treatment

[J].

Effect of conditions of directed crystallization and heat treatment on the porosity of single crystals of high-temperature nickel alloys

[J].

Pore annihilation in a single-crystal nickel-base superalloy during hot isostatic pressing: Experiment and modelling

[J].

Effect of boron additions on the microstructure and transverse properties of a directionally solidified superalloy

[J].

Effect of heat treatments on phase chemistry of the nickel-base superalloy SRR 99

[J].

Effect of solidification parameters on the microstructures and properties of CMSX-10

[J].

Interaction of hot isostatic pressing temperature and hydrostatic pressure on the healing of creep cavities in a nickel-based superalloy

[J].

Model for healing of creep cavities in nickel-based superalloys under hot isostatic pressing

[J].