金刚石工具具有硬度高、耐磨、耐高温等优异性能,被誉为“工业的牙齿”,是地质勘探、石材加工、电子器件制备、精密机械部件加工等领域的首选工具[1]。在金刚石工具中,胎体是不可或缺的组成部分,其功能主要有2个:一是“包镶”金刚石,即提供把持力,决定金刚石工具的使用寿命;二是与金刚石“匹配”磨损,即出刃能力,决定金刚石工具的加工效率(又称锋利度)。现阶段人造金刚石品质和金刚石工具生产设备已经发展到了较高水平,胎体性能已经成为影响金刚石工具使用寿命和加工效率的主要因素。在目前常见的金属胎体体系中,纯Co或高Co胎体对金刚石的把持力良好,工具锋利度高,高温性能稳定[2,3],因此是最理想的胎体材料。但由于Co具有高毒性[4],容易危害从业人员的健康,并且价格昂贵,极大地增加了金刚石工具的成本。发展低Co或无Co胎体是金刚石工具行业的整体趋势[4,5,6,7]。

随着无Co胎体研究的逐渐深入,铜基胎体以其烧结温度低、成形性好和价格相对低廉等优点,逐渐成为替代钴基胎体的首选材料。但铜基胎体存在机械强度不高,弹性模量小[8],对金刚石的把持力不足等问题,在切削时金刚石容易脱落[9],极大地影响了金刚石工具的使用寿命和加工效率。为了提高铜基胎体的性能,通常加入Sn、Ni等合金元素。其中Sn作为低熔点元素,可以显著降低烧结温度,并有利于提高胎体的硬度[10,11];Ni与Cu无限互溶,可以强化胎体,提高胎体的机械性能,增加胎体的耐磨性[12],同时抑制低熔点金属的流失[13]。但由于Sn在Cu中的溶解度有限,Ni元素的加入会进一步降低Sn的溶解度[14,15],基体中容易产生大范围的Sn偏析[16],导致胎体性能急剧恶化。现有研究[17,18]大多采取固溶时效等热处理手段解决Sn的偏析问题,但该方法不适宜在金刚石工具中使用。而通过非热处理手段,如调整Ni含量来改善胎体性能的研究鲜见报道。

本工作以一种自主研制的铜合金粉为基体,加入10% (质量分数)的Sn粉和不同含量的Ni粉,经球磨、还原制备Cu-10Sn-xNi预合金粉,经冷压预成形后,再经不同温度热压成形制备合金。通过对预合金粉和烧结试样的微观组织及性能进行表征,研究了Ni含量和烧结温度对Cu-10Sn-xNi合金微观组织和性能的影响,为Cu-Sn-Ni合金在金刚石工具中的应用提供基础数据支撑,为研发可替代Co的高性能、低成本金刚石工具胎体材料提供借鉴和参考。

1 实验方法

以自主研制的铜合金粉(≤45 μm)为基础原料,分别添加质量分数为10%的气雾化Sn粉(≤45 μm)和15%、30%、45%、60%的水雾化Ni粉(≤45 μm),配制成Cu-10Sn-xNi混合粉末,粉末编号及具体成分如表1所示。

表1 Cu-10Sn-xNi混合粉末成分 (mass fraction / %)

Table 1

| x | Cu alloy | Sn | Ni |

|---|---|---|---|

| 15 | 75 | 10 | 15 |

| 30 | 60 | 10 | 30 |

| 45 | 45 | 10 | 45 |

| 60 | 30 | 10 | 60 |

根据表1的成分设计分别称取3种原料粉末,并加入0.5%的石蜡作为过程控制剂,在球料比10∶1、转速300 r/min的条件下球磨10 h。球磨后的粉末在H2中进行550 ℃、3 h处理,使粉末充分还原并脱除过程控制剂,得到Cu-10Sn-xNi预合金粉。将预合金粉末冷压成40 mm×8 mm×4 mm的条状试样,装入石墨模具中进行烧结。由于金刚石在900 ℃以上会受到较严重的热损伤,因此金刚石工具的热压烧结温度通常不超过900 ℃。本工作选取的热压烧结温度依次为820、850和880 ℃,压强为37.5 MPa,保温保压时间为4 min。

采用D/max 2500 PC型X射线衍射仪(XRD)测试预合金粉末的物相组成;采用Quanta200型扫描电镜(SEM)观察微观形貌,并借助能谱仪(EDS)进行成分分析;采用Archimedes排水法检测烧结试样的密度;采用HR-150A型洛氏硬度计检测烧结试样的硬度;采用BT2-FR250SN.A4K电子万能材料试验机检测烧结试样的抗弯强度,并根据如下公式计算弯曲弹性模量:

式中,Ef为弯曲弹性模量,MPa;L为跨度,mm;m为载荷-位移曲线直线部分的斜率,N/mm;b为试样宽度,mm;d为试样厚度,mm。

2 实验结果与讨论

2.1 预合金粉的微观结构与物相组成

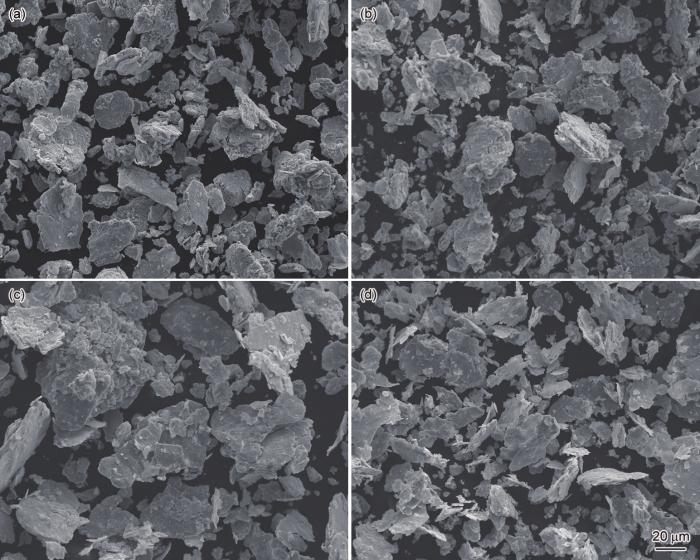

图1

图1

Cu-10Sn-xNi预合金粉末的SEM像

Fig.1

SEM images of Cu-10Sn-xNi pre-alloyed powers

(a) x=15 (b) x=30 (c) x=45 (d) x=60

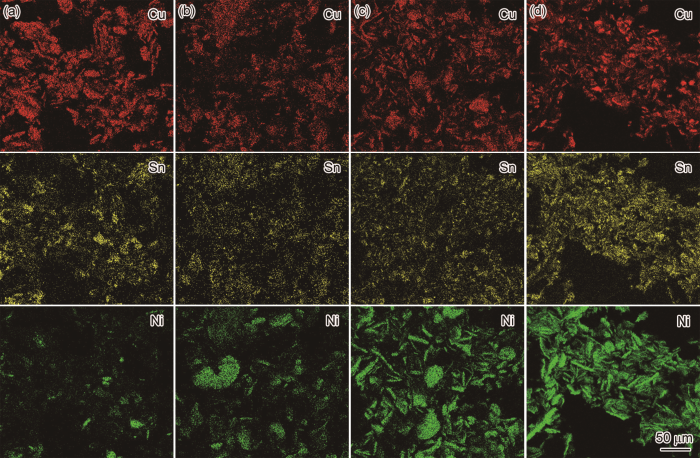

图2为Cu-10Sn-xNi预合金粉末的元素面分布图。由图可见,x=15的粉末中Cu和Sn的分布区域基本一致,说明大部分的Sn溶到了Cu基体中,但存在明显的富Sn区,同时大部分的Ni未溶入到Cu基体中,存在明显的富Ni区,粉末中3种元素的整体分布极不均匀(图2a)。x=30的粉末中Sn在Cu基体中的分布均匀性增加,没有明显的富集区,但仍有部分Ni未与Cu互溶,依然形成较明显的富Ni区(图2b)。随Ni含量的增加,x=45的粉末中,3种元素的分布比较均匀,但Cu、Ni仍存在少量的富集区(图2c)。随Ni含量的进一步增加,x=60的粉末中3种元素的分布区域几乎完全重叠,说明Cu、Sn、Ni分布均匀性进一步增加,仅存在极小量的Cu或Ni的富集区(图2d)。总体而言,随着Ni含量的增加,预合金粉末中3种元素的分布均匀性逐渐提高。

图2

图2

Cu-10Sn-xNi预合金粉末中的元素分布图

Fig.2

Elemental distribution maps of Cu-10Sn-xNi pre-alloyed powders

Color online

(a) x=15 (b) x=30 (c) x=45 (d) x=60

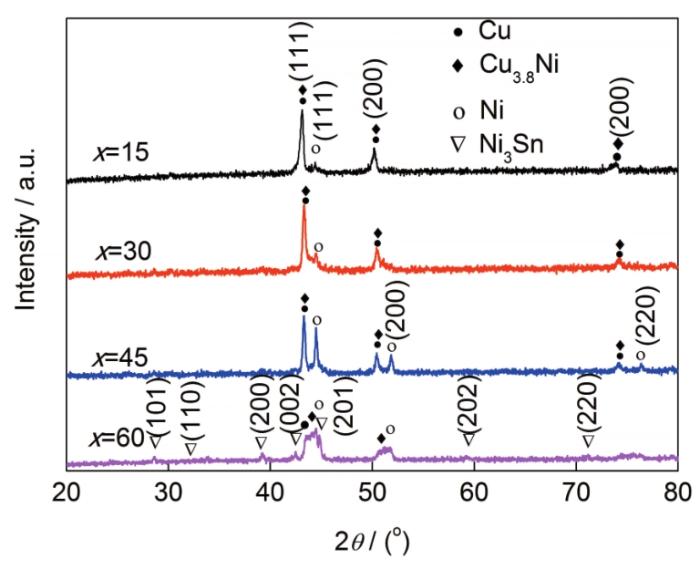

图3

2.2 烧结试样的显微组织

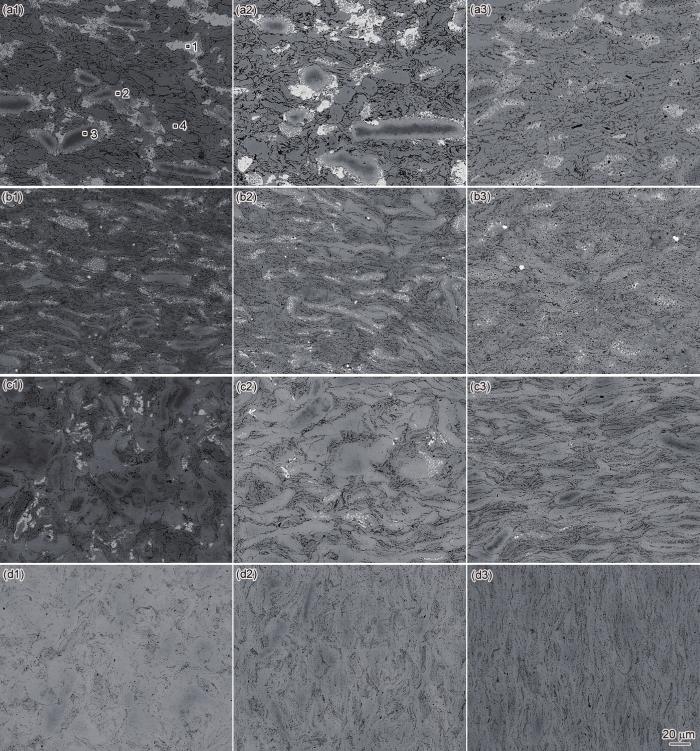

图4为不同温度热压烧结Cu-10Sn-xNi合金的背散射(BSE)像。从图中可以看出,Ni含量对合金的显微组织有显著影响。当烧结温度为820 ℃时,Ni含量较低的试样(x=15)中存在大量的孔隙,颗粒之间存在大量的边界与裂纹,冶金结合程度较低(图4a1);同时可以观察到大量亮白色的不规则区(点1)、粗大的黑色长条区(点3)、灰色的块状区(点4)以及黑色长条区和灰色块状区之间的过渡区(点2),整个组织极不均匀,存在严重的元素偏析,这与文献[22]报道的情况一致。EDS分析结果表明,亮白色区的Sn含量为41.36%,为富Sn区;黑色长条区的Ni含量为98.39%,为富Ni区;灰色块状区的Cu含量为96.76%,为富Cu区(表2)。随Ni含量的增加,x=30和45的试样中孔隙数量减少,孔隙尺寸减小,致密度有所提高;颗粒之间的界面减少,冶金结合程度明显提升;组织中依然存在比较严重的元素偏析,但富Sn区和富Ni区的尺寸都明显变小(图4b1和4c1)。Ni含量进一步增加至60%时,试样中仅存在少量小尺寸孔隙,颗粒之间的界面基本消失,冶金结合比较充分;组织中元素分布比较均匀,没有明显的元素偏析区域(图4d1)。总体而言,随Ni含量的增加,Sn在基体中的分布越来越均匀,当Ni含量为60%时,Sn的偏析彻底消失。这说明Ni含量的增加能够促进Sn的扩散,此结果可为解决Cu-Sn-Ni合金中Sn的偏析问题提供参考。当烧结温度为850和880 ℃时,不同Ni含量试样的显微组织也呈现出类似的规律,即随Ni含量的增加,组织中孔隙数量逐渐减少,偏析区域逐渐减小,界面冶金结合程度提高。

图4

图4

热压烧结Cu-10Sn-xNi合金的BSE像

Fig.4

BSE images of hot pressing sintering Cu-10Sn-xNi alloys with x=15 (a1~a3) , x=30 (b1~b3) , x=45 (c1~c3) and x=60 (d1~d3) at temperatures of 820 ℃ (a1~d1) , 850 ℃ (a2~d2) and 880 ℃ (a3~d3)

表2 图4a1中各点的EDS结果

Table 2

Point | Mass fraction / % | Comment | ||

|---|---|---|---|---|

| Cu | Ni | Sn | ||

| 1 | 28.95 | 29.69 | 41.36 | Sn-rich area |

| 2 | 31.69 | 54.49 | 13.82 | Transition area |

| 3 | 1.40 | 98.39 | 0.20 | Ni-rich area |

| 4 | 96.76 | 1.11 | 2.12 | Cu-rich area |

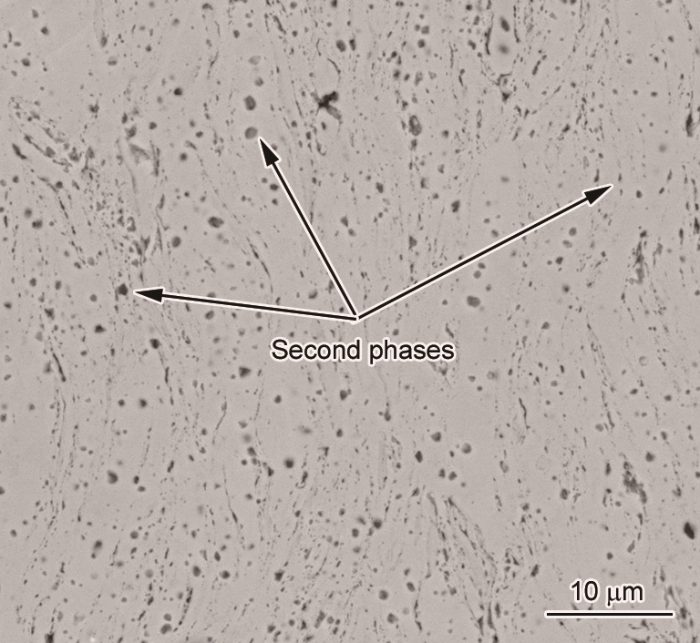

烧结温度对Cu-10Sn-xNi合金的显微组织也有显著影响。从图4a1~a3可以看出,对于x=15的试样,随烧结温度的升高,试样中的孔隙数量逐渐降低,颗粒之间的界面和裂纹减少,冶金结合程度增加;同时温度升高也促进了元素扩散,在880 ℃时Ni和Cu的偏析基本消失,但Sn的偏析始终无法消除。其它Ni含量的试样在不同烧结温度下得到的显微组织也呈现出类似的变化规律。必须指出的是,x=60的试样在820 ℃时已消除了Sn偏析,组织比较均匀。x=15、30和45的试样即使在880 ℃烧结,也无法完全消除Sn偏析。这表明,与升高烧结温度相比,增加Ni含量可以更有效地消除Sn偏析。这一方面与x=60的粉末成分均匀性更高有关(图2d),另一方面也与x=60的粉末中存在非晶相有关。非晶相中大量的晶格畸变和空位等缺陷,为原子扩散提供了通道,有助于提高扩散速率,从而获得更均匀的组织。当烧结温度为880 ℃时,x=60的试样的致密度和均匀性最好(图4d3),在高倍SEM下可观察到基体中弥散分布着100 nm以下和500 nm左右的2种不同尺寸的第二相粒子(图5)。

图5

图5

880 ℃热压烧结Cu-10Sn-60Ni合金中的第二相

Fig.5

The second phases in hot pressing sintering Cu-10Sn-60Ni alloy at 880 ℃

2.3 烧结试样的力学性能

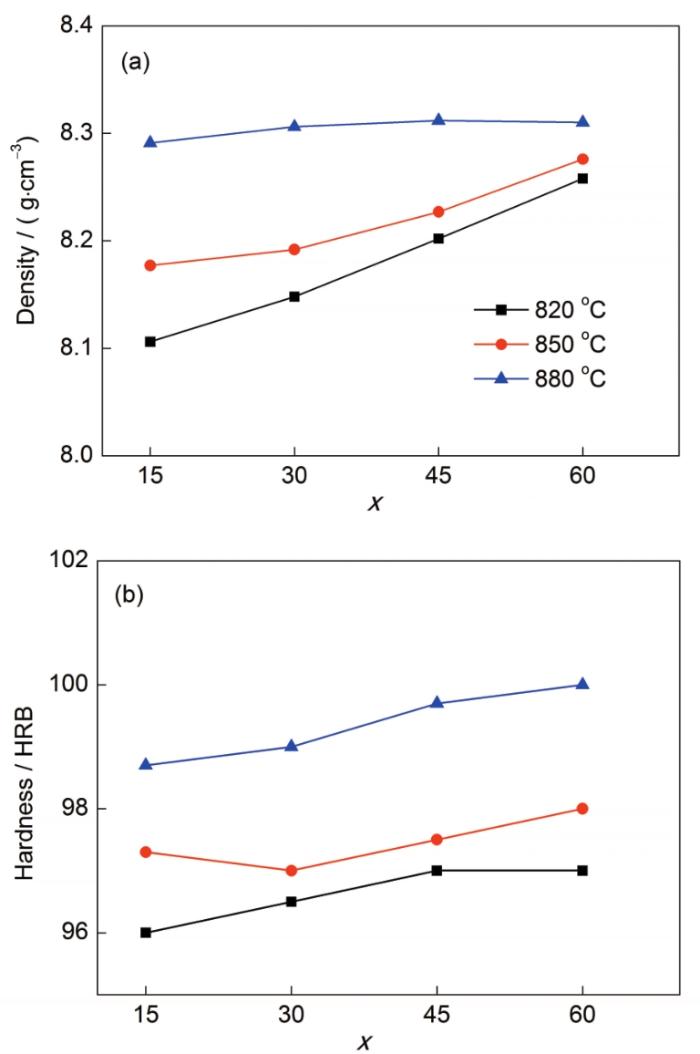

Cu和Ni在元素周期表中处于相邻位置,原子半径接近,可以形成无限固溶体,而且二者的密度均为8.9 g/cm3,因此Ni含量的差异对Cu-10Sn-xNi合金理论密度的影响可以忽略,即4种烧结试样的理论密度基本相同,实际密度与烧结体致密度成正比。图6a为Ni含量和烧结温度对Cu-10Sn-xNi合金密度的影响。当烧结温度分为820和850 ℃时,随Ni含量的增加,试样的密度逐渐增大,x=60的试样密度明显大于同温度下其它试样的密度。这表明在相对较低的烧结温度下,增加Ni含量可以有效提高烧结试样的密度。当烧结温度为880 ℃时,x=15、30、45和60的试样密度分别为8.29、8.30、8.31和8.31 g/cm3,差距极小。这表明在此温度下,4种试样都具有足够的活性达到全致密,增加Ni含量对试样密度的影响不大。此外,当Ni含量相同时,随烧结温度的升高,4种试样的密度也随之增大。这与图4中的显微组织变化一致。

图6

图6

Ni含量和烧结温度对Cu-10Sn-xNi合金密度和硬度的影响

Fig.6

Effects of Ni content and sintering temperature on density (a) and hardness (b) of Cu-10Sn-xNi alloys

图6b为Ni含量和烧结温度对Cu-10Sn-xNi合金硬度的影响。在烧结温度分别为820、850和880 ℃时,随Ni含量的增加,试样的硬度略有波动,但都不超过1.5 HRB。这表明Ni含量对试样硬度的影响不明显。相比之下,烧结温度显著影响试样的硬度。随烧结温度的升高,4种试样的硬度逐渐提高。x=60的试样在820、850和880 ℃时的硬度分别为97、98和100 HRB。金刚石工具的耐磨性(使用寿命)一般与胎体的硬度成正比。本工作中Cu-10Sn-xNi合金的硬度为97~100 HRB,高于常规Cu-10Sn[23,24]或者Cu-Ni-Sn合金[22,25]的硬度,几乎与铁基胎体的硬度相当[26],这意味着该材料具备较好的耐磨性,有望作为长寿命金刚石工具胎体的备选材料。

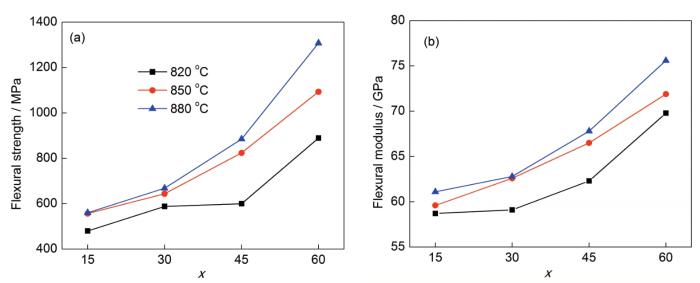

图7a为Ni含量和烧结温度对Cu-10Sn-xNi合金抗弯强度的影响。x=15和30的试样在3种烧结温度下的抗弯强度都较低,仅为500~650 MPa。由前面的分析可知,x=15和30的试样中存在大量的孔隙/裂纹、较弱的冶金结合和严重的元素偏析,导致抗弯强度较差。x=45的试样在820 ℃时抗弯强度也较低,为600 MPa。当烧结温度升高到850 ℃时,抗弯强度明显提高,为824 MPa。当烧结温度进一步升高至880 ℃时,抗弯强度提高至885 MPa。x=45的试样抗弯强度的变化规律主要是受试样中Sn偏析的影响。在820 ℃时,x=45的试样中仍然存在大范围的Sn偏析(图4c1)。随烧结温度的升高,试样中Sn的偏析逐渐减少,在880 ℃时已基本消失,因此其抗弯强度逐渐提高。x=60的试样在820 ℃时,Sn偏析就已经完全消失(图4d1)。x=60的试样在3种温度下的抗弯强度大幅高于同温度下的其它试样,其在880 ℃时的抗弯强度高达1308 MPa。总体而言,随Ni含量的增加,试样的致密度、组织均匀性和冶金结合程度均有改善,因而使得抗弯强度相应提高。

图7

图7

Ni含量和烧结温度对Cu-10Sn-xNi合金抗弯强度和弯曲弹性模量的影响

Fig.7

Effects of Ni content and sintering temperature on flexural strength (a) and flexural modulus (b) of Cu-10Sn-xNi alloys

2.4 烧结试样的断口形貌

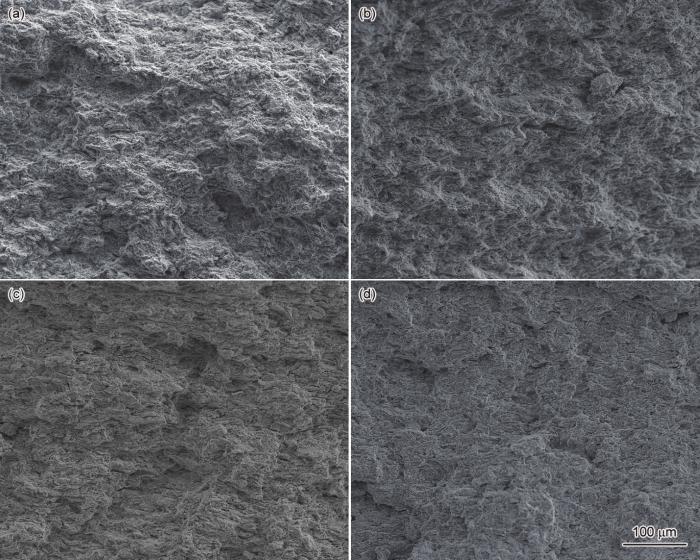

图8为880 ℃热压烧结Cu-10Sn-xNi合金的弯曲断口形貌。从图中可以看出,x=15的试样断口表面起伏较大,大量颗粒被整体拔出,形成了凹凸不平的坑洞(图8a),这表明颗粒之间的结合力较差,试样的断裂方式为典型的沿晶断裂。根据前文的表征,x=15的试样致密度不高,偏析比较严重,抗弯强度和弹性模量最低,断口形貌与这些表征吻合。x=30的试样的断口有较多颗粒拔出后形成的“尖刺”,但其高度比x=15的试样中坑洞的深度有所减小(图8b),这表明颗粒间的结合强度有所增加,断裂方式依然以沿晶断裂为主。x=45的试样大部分区域较为平整,但局部仍有较深的坑洞(图8c),说明断裂方式为穿晶断裂和沿晶断裂共存的混合断裂模式。x=60的试样断口平整,不同断面之间形成台阶,同一断面上有少量凹坑,凹坑深度很浅(图8d),这表明x=60的试样颗粒间的冶金结合非常充分,在受力时不容易沿着颗粒结合界面形成裂纹,当应力积累到一定程度时,晶粒沿特定的解理面破裂并迅速扩展,断裂方式以穿晶断裂为主。

图8

图8

880 ℃热压烧结Cu-10Sn-xNi合金的弯曲断口形貌

Fig.8

Flexural fracture morphologies of hot pressing sintering Cu-10Sn-xNi alloy at 880 ℃

(a) x=15 (b) x=30 (c) x=45 (d) x=60

3 结论

(1) 球磨法制备的Cu-10Sn-xNi预合金粉末中出现了Cu3.8Ni相,当Ni含量增加至60%时,还出现了Ni3Sn相和非晶相。随Ni含量的增加,预合金粉末中元素分布的均匀性提高。

(2) 增加Ni含量和升高烧结温度均可以改善Cu-10Sn-xNi合金的组织均匀性。与升高烧结温度相比,增加Ni含量可以更有效地抑制Sn元素的偏析。

(3) 随Ni含量的增加和烧结温度的升高,Cu-10Sn-xNi合金的密度、抗弯强度和弯曲弹性模量均相应提高,但增加Ni含量对合金的硬度影响不大。

(4) 880 ℃热压烧结制备的Cu-10Sn-60Ni合金具有最佳的综合性能,其硬度、抗弯强度和弯曲弹性模量分别100 HRB、1308 MPa和75.6 GPa。

参考文献

Copper-nickel-based diamond cutting tools: Stone cutting evaluation

[J].Adv

Investigation on Co-base matrix of diamond tool

[J].

钴基金刚石工具胎体材料的研究

[J].

Processing and characterization of a cobalt based alloy for use in diamond cutting tools

[J].

Application of pre-alloyed powders for diamond tools

[J].

预合金粉末在金刚石工具中的应用

[J].

Research and application of cobalt-substitute prealloy powder for diamond tools

[J].

金刚石工具预合金代钴粉末的研究及应用

[J].

Powder metallurgy diamond tools—A review of manufacturing routes

[J].

Current research situation and development of Cu-based diamond tools made by powder metallurgy

[J].

粉末冶金Cu基金刚石工具的研究现状及进展

[J].

Evaluation of diamond tool wear

[J].Adv

Study of the interaction between composite solders and diamond

[J].

Effect of Sn content on microstructure and hardness of Cu based diamond sawing matrixes

[J].

Sn含量对Cu基金刚石锯片胎体组织与硬度的影响

[J].

Properties of diamond tool binders with fine carbonyl Ni powder additions

[J].

Diamond Tools and Metallography

[M].

金刚石工具与金属学基础

[M].

Research and development prospect of high-elastic Cu-Ni-Sn alloy

[J].

高弹性合金Cu-Ni-Sn的研究与发展

[J].

Development and applications of Cu-Ni-Sn alloy

[J].

Cu-Ni-Sn合金的发展和应用

[J].

Additive manufacturing of fine-structured copper alloy by selective laser melting of pre-alloyed Cu-15Ni-8Sn powder

[J].Adv

Heat treatment processes, microstructure and properties of super high strength Cu-Ni-Sn alloy

[J].

超高强Cu-Ni-Sn合金的热处理工艺与组织性能

[J].

Mechanical alloying of copper-zinc powders at cryogenic conditions

[J].

铜锌粉末低温机械合金化

[J].

Characteristics of Cr and Al powders by high energy ball milling

[J].

高能球磨金属铬、铝粉末的特征

[J].

Mechanical alloying of Ni-Ti-Cu powders

[J].

Ni-Ti-Cu粉末的机械合金化

[J].

The study of cast structure and component segregation in Cu-15Ni-8Sn-0.4Si alloy

[J].

Cu-15Ni-8Sn-0.4Si合金铸态组织结构及成分偏析研究

[J].

Study on sintering behaviors and performance of 10% tin bronze powders

[J].

CuSn10青铜粉末热压烧结行为及性能的研究

[J].

Selective laser melting experiment of Cu10Sn alloy

[J].

选择性激光熔化Cu10Sn合金成型试验

[J].

Effect of composition of FeCoCu pre-alloyed powders on sintering characters used for diamond tools

[J].

金刚石工具用FeCoCu预合金粉组成对烧结特性的影响

[J].

Analysis on domestic situation and development trend of pre-alloyed metal powder for diamond tools in China

[J].

超硬材料工具用金属预合金粉末的国内发展现状及趋势

[J].

Study on mechanical retention of matrix to impregnated diamond

[J].

孕镶金刚石工具中金刚石与胎体间机械包镶力的研究

[J].