最近几十年,先进高强钢因其在力学性能上的优势被广泛应用于汽车工业。研究[1]表明,应用大量高强钢使车身轻量化,在降低能源消耗、节省生产和使用成本的同时不会影响驾驶安全性。在众多新型高强钢中,孪生诱发塑性(TWIP)钢由于塑性变形过程中形变孪晶的动态Hall-Petch效应,实现了高强度(拉伸强度大于800 MPa)和高延性(均匀延伸率在80%~85%之间)的优势组合。因其高强塑性特点,在ASM国际协会举办的第21届国际材料论坛和2004年召开的第38届国际钢铁年会上,TWIP钢被列为重点开发的新一代高强高韧钢,从此获得了高度重视和广泛关注。

近年来车辆研发中的一些关键结构件,如底盘、四门防撞梁等[2],逐渐考虑应用TWIP钢来提供安全防护。与此同时,TWIP钢在车辆中的很多潜在应用,如轴、悬挂摆臂等,都将不可避免地在服役中经受循环载荷的作用,并最终导致车辆在日常使用下的疲劳损伤。遇到颠簸路面,尤其当汽车高负载时,上述汽车结构件还将经受大应变、高载荷的反复作用。因此,考虑到其实际应用和服役环境,系统研究TWIP钢的力学性能和高低周疲劳行为具有重要的现实意义。

1 TWIP钢拉伸变形机制与性能

TWIP钢,顾名思义,即可以在形变过程中萌生孪晶,而大量孪晶的产生又使其塑性得以提升的一种先进高强钢。一般认为,TWIP钢较高的应变硬化能力和延伸率是由低层错能导致的形变孪生和位错运动(主要为平面滑移)综合作用的结果。在低层错能奥氏体钢中,不全位错易于分解,促进了孪晶形核。在形变过程中,晶粒被新生的孪晶连续分割,内部孪晶界的大量产生进一步导致了应变硬化。虽然实际的孪生应变非常有限,并且孪生本身会引起软化,但孪晶界的出现有效减小了位错滑移的距离,提高了位错增殖和存储的速率,这种效果要比大角晶界所产生的效果更大。这种由变形过程中孪生行为而引起的动态Hall-Petch效应通常被认为就是导致其应变硬化的根本原因。本质上,一切影响孪生行为及孪生-位错交互作用的因素均会对TWIP钢的拉伸性能产生影响。

1.1 合金成分影响

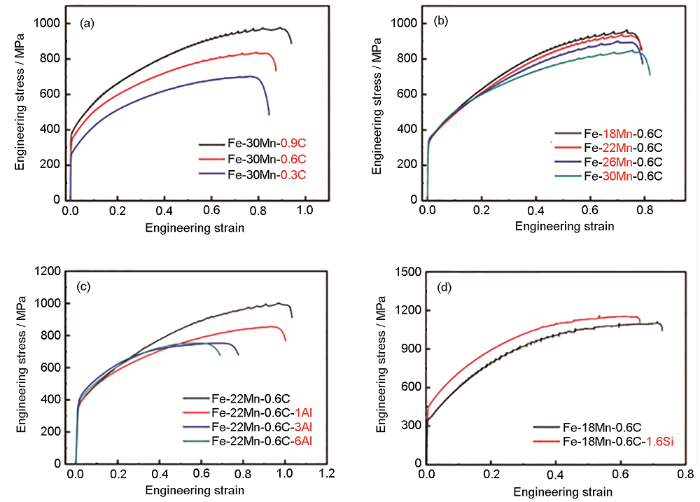

TWIP钢的拉伸性能(及变形机制)一般对合金元素较为敏感(图1[7,8,9,10])。其中C元素对TWIP钢力学行为的影响比较复杂。一方面,C元素有助于降低孪生临界分切应力,大大提高TWIP钢的孪生能力[11];另一方面,C元素的增加又会提高TWIP钢的层错能,提升位错的波状滑移倾向性并抑制孪生。此外,C原子会与Mn原子结合为原子对,参与位错的动态交互作用,引起Fe-Mn-C系TWIP钢拉伸应力-应变曲线上的锯齿流变和Portevin-Le Chatelier (PLC)带,即动态应变时效(DSA)现象[12]。大量实验结果表明,C元素总体上有助于孪生,能同时显著提高TWIP钢的强度和延性(图1a[7])。Mn元素的增加会稍微降低Fe-Mn-C TWIP钢的孪生能力和抗拉强度(图1b[8])。同时,Mn原子易于和C原子形成C-Mn短程有序对,抑制C的活性和扩散能力,对TWIP钢的动态应变时效起抑制作用。Al元素会提升Fe-Mn-C TWIP钢的层错能,抑制TWIP钢的孪生能力,尤其是二次孪生能力[13]。进而材料的加工硬化能力减弱,流变应力和抗拉强度也随之降低(图1c[9])。而且与Mn元素的作用相似,Al元素能够通过抑制C元素的活性和扩散能力,进而抑制渗碳体析出和动态应变时效现象。Si元素能够促进TWIP钢的一次和二次孪生并提升材料的加工硬化能力(图1d[10]),并能同时抑制TWIP钢的动态应变时效现象。

图1

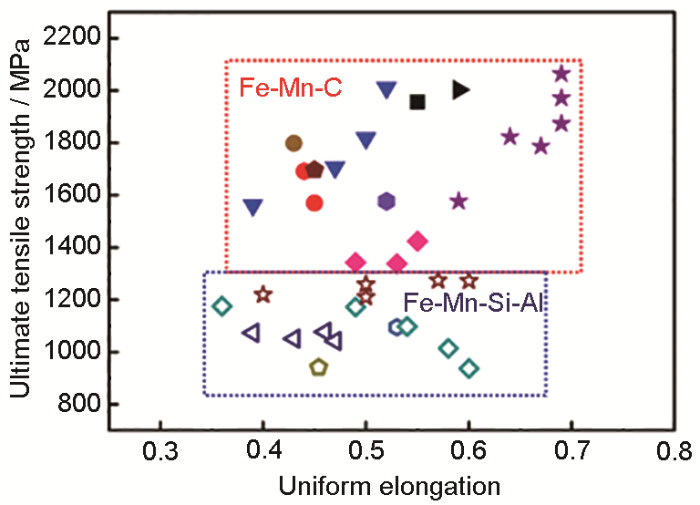

根据所构成合金元素的种类,TWIP钢可分为Fe-Mn-Al-Si系(第一代)和Fe-Mn-C系(第二代)。通常,Fe-Mn-C系TWIP钢的强度要明显高于Fe-Mn-Al-Si系(图2[9])。需要指出,以上分析仅考虑了TWIP钢的力学性能,从实际应用角度来讲,这2类TWIP钢均存在一些不足。对于Fe-Mn-Al-Si系TWIP钢而言,首先就是镀锌表面焊接问题,Zn原子会沿着接头附近的晶界渗入,使接头不稳定。其次由于其本身较高的Al和Si含量,严重影响冷轧板的镀锌质量,所以Fe-Mn-Si-Al系TWIP钢的大规模工业化生产还很困难。Fe-Mn-C系TWIP钢虽然去除了合金元素Al和Si,但暴露出了延迟开裂和缺口敏感性等问题。以Fe-Mn-C系合金为基础的第三代TWIP钢目前正处于研发之中,其设计思路主要分为2条:一是通过由碳化物组成的“捕氢器”来降低钢中剩余H含量,从而抑制第二代TWIP钢在轧制和电镀过程中的吸氢效应,同时尽可能保留原有的优异力学性能;二是在高锰钢中利用固溶原子(Mn、Al、Si)置换Fe原子进行合金成分调整,进而影响TWIP效应,即Fe-Mn-C-Al系TWIP钢。

图2

1.2 组织状态影响

通常,TWIP钢呈现单相奥氏体组织。晶界、孪晶界、织构等影响晶粒初始状态的因素将决定其宏观力学性能。得益于优异的应变硬化能力,TWIP钢在锻造、轧制、拉拔等冷加工处理后,其强度得到显著提升,但延伸率大幅下降。对冷变形后的TWIP钢进行合适的热处理退火,则可以根据实际需求,获得一个理想的强韧性匹配。图3a[14]显示了Fe-20Mn-3Al-3Si TWIP钢经等通道转角挤压(ECAP)及不同温度退火后的拉伸应力-应变曲线。可以看出,随着退火温度升高,TWIP钢的强度下降,而塑性有所提升。当退火温度高于临界转变温度,再结晶体积分数高于约20%时,TWIP钢的塑性已经有显著的改善。这与严重塑性变形(SPD)制备的纳米晶316L不锈钢经退火处理后所观察到的结果比较类似[14]。而对于ECAP及SPD制备纳米晶纯Cu,研究[15]表明只有当再结晶晶粒体积分数超过80%后,其塑性才会有大幅度的提高。造成这种差异的主要原因可能是在冷变形过程中材料内部形成了不同微观结构(主要为形变孪晶和织构),从而使退火过程中的再结晶行为有所差异,并最终反映在宏观力学行为上。

图3

图3

TWIP钢中的强塑性倒置关系[14]

Fig.3

Mechanical properties of Fe-Mn-Al-Si steels in various conditions (CG—coarse grain)[14]

Color online

(a) tensile stress-strain curves of Fe-20Mn-3Al-3Si steel after equal-channel angular pressing (ECAP) and annealing

(b) relationship between tensile stress and uniform elongation of Fe-xMn-3Al-3Si steels after different processing conditions

图4

1.3 应变速率影响

关于应变速率对TWIP钢拉伸性能影响的研究,在TWIP概念提出之际就已经展开了相关工作。Frommeyer等[18]和Gr

近期本课题组相关研究工作进一步确认了以上实验事实(图5[21]),并且发现TWIP钢拉伸性能的应变速率敏感性主要受DSA效应影响。DSA对Fe-Mn-C系TWIP钢有促进孪生的能力,具体过程为:在C-Mn原子对与位错发生交互作用的过程中,在领头不全位错扫过之后,C原子会跳回原八面体间隙位置,并与拖曳不全位错发生钉扎作用;此时,领头位错继续在切应力的作用下向前滑移,不全位错之间的距离被不断拉大,进而促进了层错的稳定,从而有利于孪生形核。而提高拉伸应变速率则会抑制DSA效应,进而TWIP钢的孪生能力被抑制,导致流变应力降低,显示出了负的应变速率敏感性。而在Fe-Mn-Si-Al系TWIP钢中,因缺少固溶原子C,可以有效抑制或消除DSA效应的影响,因而其流变应力随应变速率的增加而增加,应变速率敏感性转变为正值(图6[21])。

图5

图6

1.4 微观变形机制

Fe-18Mn-0.6C TWIP钢样品拉伸至不同应变下的内部损伤结构如图7所示。显然,孪生和位错滑移是TWIP 钢发生塑性变形的2个主要方式。当拉伸变形至5%应变,样品的部分晶粒内就已经发生了少量的孪生(图7a和d)。借助数字图像相关(DIC)技术,研究发现在初始应变阶段,该系TWIP钢的塑性应变最初从晶界或退火孪晶界处萌生。然后应变从退火孪晶界处开始沿着滑移带呈“圣诞树”状向晶粒内部扩展,或者从退火孪晶界渐进地向晶粒内部扩展[22]。在此阶段,TWIP钢的力学性能对位错滑移方式并不敏感,而少量孪晶界的强化作用也微乎其微[23]。随着应变的增加,流变应力开始稳态增加。当宏观应力达到孪生临界分切应力时,一次孪晶开始大量形成,承担部分塑性变形并促进加工硬化。随着应变进一步增加,多系孪生陆续启动(图7b),加工硬化率得到进一步提高。根据Considére准则,TWIP钢的延伸率也因此随加工硬化能力提升而增加。于是,孪生和应变硬化能力在变形过程中协同增长直至断裂,此时,大量细密的机械孪晶在每一个晶粒内均可被观察到(图7c)。

图7

图7

TWIP钢拉伸过程中微观变形和损伤特征

Fig.7

Microstructure evolution of Fe-18Mn-0.6C steel during tension

(a~c) electron channeling contrast (ECC) images photographed at strain 5% (a), 45% (b) and 80% (c)

(d) TEM images photographed at strain 5%

图8

2 TWIP钢疲劳性能与损伤机制

从20世纪初开始,Hadfield钢(TWIP钢的前身)被广泛应用于铁轨的交叉段及转换件,所以关于高锰奥氏体钢的早期疲劳研究主要集中于材料表面疲劳磨损领域。但是,人们对Hadfield钢的疲劳性能也进行了一定的探索,如循环加工硬化、缺口敏感性或裂纹扩展速率等。其中,最有意思的发现就是预变形可显著提高Hadfield钢的接触疲劳性能。而随学术界和工业界开始对TWIP钢应用潜力的重视和发掘,TWIP钢高、低周疲劳行为的系统研究逐渐发展起来。

2.1 高周疲劳行为

对于应力控制的高周疲劳,继Niendorf等[25]之后,Wang等[26]证实对于Fe-Mn-C系TWIP钢,可以在单向预变形后显著提高其抗疲劳能力(图9a[26]),这主要得益于其极高的加工硬化能力。关于TWIP钢的疲劳损伤机制研究,Cornette等[27]在2005年首次报道了Fe-22Mn-0.6C TWIP钢高周疲劳极限与其抗拉强度呈正相关,这也与很多其它钢铁材料的趋势一致。该发现后来被Hamada等[28]在3种粗晶TWIP钢(Fe-22Mn-0.6C、Fe-18Mn-0.6C-0.02Nb和Fe-16Mn-0.3C-1.5Al)中所证实。他们发现对于以上3种TWIP钢,其疲劳极限均达到了400 MPa,所对应的疲劳比(疲劳极限/抗拉强度之比)分别为0.46、0.42和0.48。与2种目前广泛应用的商业不锈钢316L和301LN相比,TWIP钢的疲劳性能要优于前两者,疲劳比则相差不多(均在0.40~0.50之间)。

图9

事实上,TWIP钢的这种高疲劳比相当有意思。在拉伸实验中,TWIP钢的抗拉强度通常可以达到1000 MPa,这与形变过程中密集孪晶的形成密不可分。但是形变孪生在循环加载过程中很难产生,TWIP钢的疲劳极限却依然可以超过400 MPa。Niendorf等[25]指出,即便是应变幅达到0.6%,TWIP钢中仍然没有孪晶出现。随后,该研究组对稳态扩展疲劳裂纹前端的塑性区进行TEM观察,发现并无孪晶形成[30],表明大的累积循环应变并不足以引起TWIP钢中的孪生。鉴于疲劳过程中没有孪晶产生,Fe-22Mn-0.6C TWIP钢对疲劳裂纹扩展展现出较低的敏感性。Hamada和Karjalainen[31]在滑移带、晶界以及退火孪晶界等位置均观察到了疲劳裂纹形核,随后裂纹沿穿晶路径扩展;并且,随着晶粒尺寸的降低,疲劳损伤机制几乎不变,但疲劳极限却与拉伸强度的趋势一致,即随着拉伸强度增加,疲劳强度逐渐增加。此外,通过调整合金元素优化材料的强韧性(图9b[29])、表面强化[32]以及梯度组织构筑[33],也是提高TWIP钢高周疲劳性能的有效手段。

2.2 低周疲劳行为

相比于TWIP钢的拉伸行为、孪生机制和加工硬化行为的研究,有关其低周疲劳行为的研究还在刚起步阶段。Guo等[34]对Fe-22Mn-0.6C TWIP钢进行0.2%~0.8%应变幅下的低周疲劳实验。结果表明,在不同应变幅下,材料呈现出不同的循环应力-应变响应(CSSR)行为。在0.2%应变幅以下,TWIP钢在初期循环硬化,之后循环稳定直到断裂。在0.2%~0.6%应变幅范围内,CSSR曲线表现出先循环硬化,后缓慢软化的特征。当应变幅达到0.8%,材料在最开始几周内出现急剧硬化,随后循环软化直至失效。Shao等[7,8]对不同合金成分的Fe-Mn-C系TWIP钢开展了应变幅在0.3%~8%之间的低周和超低周疲劳实验。结果表明,对Fe-Mn-C系TWIP钢来说,随着C含量的增加或Mn含量的减少,位错运动方式均由波状滑移向平面滑移方式转变,但这2种平面滑移对疲劳损伤程度的影响不同。由Mn含量(低层错能)控制的平面滑移为均匀滑移,对应较低的损伤累积速率;而由C含量(C-Mn短程有序)控制的平面滑移主要为非均匀滑移,易于集中在位错带内,对应较高的损伤累积速率。故含有短程有序结构的工程材料应谨慎地使用。此外,Niendorf等[25]研究了经预应变处理的TWIP钢低周疲劳行为(应变幅在0.23%~0.8%之间),实验结果表明,经过预应变处理可以在TWIP钢内部获得丰富的形变孪晶和位错。并且在低周疲劳过程中,会出现形变孪晶宽化现象。由于预应变引入的形变孪晶有效阻碍了位错的滑移,提高了材料额外的强化能力和循环变形的稳定性,进而提高了TWIP钢疲劳寿命,并为强化TWIP钢低周疲劳性能提供了一个新途径。

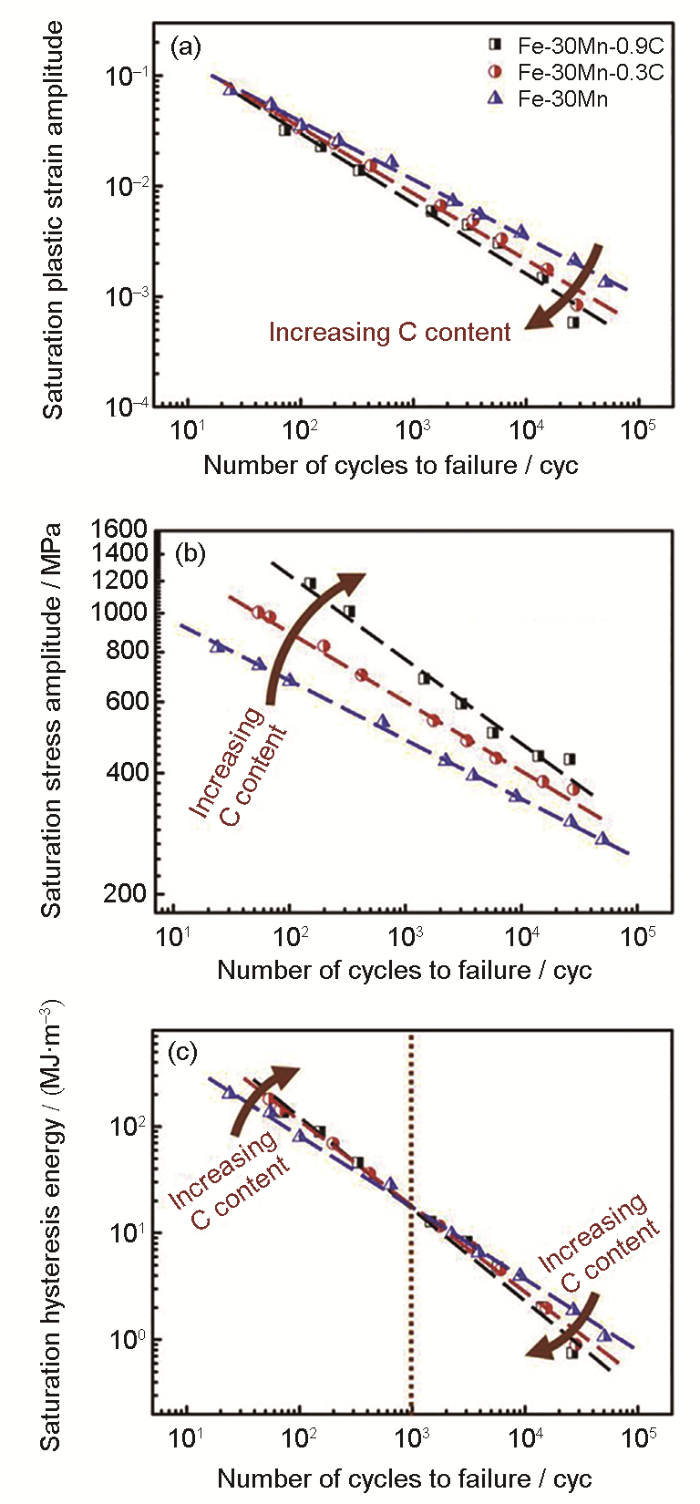

在结构件的材料设计中,材料的疲劳性能是一个非常关键的指标。一方面,疲劳失效往往是突发的,事前不易察觉。等失效发生时后果往往非常严重,轻则造成巨大的财产损失,重则威胁人身安全。另一方面,如果为了消除疲劳失效的隐患而一味地对材料的性能进行过度设计,也将造成资源浪费,有时代价也相当昂贵。所以现在疲劳设计的理念已经逐渐从简单的疲劳极限考量过渡到更加准确地评估疲劳耐久性。一些研究者认为高的疲劳强度往往对应于高的抗拉强度,而长的低周疲劳寿命则与高的延伸率有关。这也是人们通常用基于Basquin公式来估算高周疲劳寿命,而使用基于应变的Coffin-Manson公式进行低周疲劳寿命预测的原因。在这些方法中,循环应力幅(强度)和塑性应变幅(延性)分别被用来评价材料的高周和低周疲劳性能。然而,强度和延性都是材料极其重要的基本力学参量。对于具有较长寿命和较低循环应力的材料,如何公平合理地评价其低周疲劳性能成为了一个关键性的科学难题。例如,在Fe-Mn-C系TWIP钢中,如果基于应变的Coffin-Manson公式作为评价理论,随着C含量的增加,Fe-Mn-C合金的疲劳寿命逐渐降低(图10a[7]);而从基于应力的Basquin公式判断,疲劳性能则随C含量增加逐渐提高(图10b[7])。综合考虑材料的塑性和强度(即从能量的角度),随C含量的增加,疲劳性能在超低周范围逐渐变好,而在低周疲劳范围逐渐变差(图10c[7])。可见,对于同样的材料体系,利用3种模型却得到3个不同的结论。鉴于以上分析,本课题组提出采用综合反映材料强度和塑性的滞回能模型来评价低周疲劳寿命[5],以代替广泛应用的Coffin-Manson公式。研究发现,材料的低周疲劳(含超低周)性能主要由材料的损伤容限(内禀疲劳韧性W0)和外界机械功转换为有效损伤能力(损伤转换指数β)决定。从宏观上讲,W0与材料的强韧性匹配有关,而β主要与材料的循环硬化能力有关;从微观上讲,W0代表材料的缺陷容纳能力,而β由塑性变形的不可逆性决定。

图10

2.3 疲劳裂纹扩展速率

关于合金元素对裂纹扩展行为的影响,研究结果[35]表明,虽然Al元素对Fe-Mn-C系TWIP钢的裂纹稳定扩展阶段(即Paris区)的影响很小,但是Al会降低TWIP钢的裂纹扩展门槛值和裂纹闭合效应。此外,在Fe-22Mn-0.6C TWIP钢临界门槛值的塑性区内,通过TEM观察到了形变孪晶的形成,该实验结果推翻了Niendorf等[25]提出的关于裂纹尖端塑性区不会形成形变孪晶的观点。C元素对Fe-Mn-C TWIP钢抵抗裂纹扩展的影响是有益的(图11a[29])。首先,C元素的增加可以实现材料的同步强韧性;其次,增加C含量提高C-Mn短程有序度可以增加位错的滑移平面性和可逆性。通过考察断口的疲劳辉纹,可以发现高碳TWIP钢的辉纹间距要明显小于低碳TWIP钢(图11b[29]),这也从侧面证实了C元素可抑制疲劳裂纹扩展的观点。

图11

2.4 微观变形与损伤机制

对于TWIP钢高周疲劳,在高应力幅下,样品表面密集分布着侵入挤出,由于滑移带对晶界的撞击作用,样品表面还形成了晶界裂纹;而在较低应力幅下,样品表面侵入挤出的程度下降,并且已很难发现滑移带裂纹或者晶界裂纹。材料内部的微观损伤机制均为位错滑移,形成位错线和位错环等组态,无孪生参与塑性变形[24]。

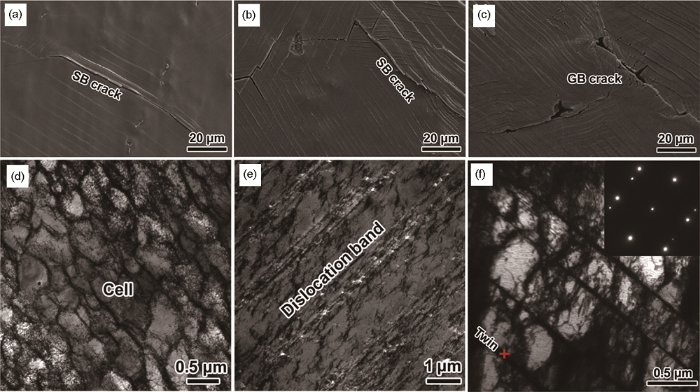

对于低周疲劳,TWIP钢的表面裂纹萌生机制和内部微观损伤机制受应变幅影响较大。图12a~c[8]显示了Fe-18Mn-0.6C钢样品在不同应变幅下疲劳后的表面损伤特征。样品表面清晰的滑移痕迹表明,在所有应变幅下位错滑移主导了循环塑性变形方式。在低应变幅(0.3%)下,某些晶粒内出现了明显的侵入挤出(单滑移),表现出较好的变形可逆性。仔细观察发现,一些裂纹沿这些滑移带方向萌生和扩展,如图12a[8]所示。当应变幅增加到1.0%,滑移带的间距变得更小,并且多系滑移趋于开动(图12b[8])。沿多个滑移方向的滑移带开裂也开始出现在样品表面。当应变幅增加到4.0%,样品表面变得更为粗糙,表现出典型的由变形不可逆的位错交滑移引起的表面形貌,如形成一些明显扭曲的滑移带(图12c[8])。此时的表面除了沿滑移带开裂,还可观察到不少表面裂纹沿晶界萌生和扩展。

图12

Fig.12

Microscopic damage in TWIP steel under cyclic deformation (SB—slip band, GB—grain boundary)[7,8] (a~c) SEM images of surface damage features of Fe-18Mn-0.6C alloy after cyclic loading at the strain amplitudes of 0.3%, 49782 cyc (a), 1.0%, 3237 cyc (b) and 4.0%, 160 cyc (c) (d~f) TEM images of typical microstructure of Fe-30Mn-0.3C (d), Fe-30Mn-0.9C (e) and Fe-18Mn-0.6C (f) alloys after cyclic loading at the strain amplitude of 1%

在应变疲劳过程中,TWIP钢内部微观损伤机制以位错波状滑移为主(图12d[7])。当Fe-Mn-C系TWIP钢中C含量较高时,由C-Mn短程有序破坏引起的位错平面滑移将主导塑性变形(图12e[7])。需要指出,这种由短程有序破坏引起的平面滑移容易集中在少量位错带上,对应高的累积损伤速率和低的疲劳性能。因此,在循环加载服役条件下,具有短程有序结构的工程材料应谨慎应用。当应变幅较大时,孪生也将参与塑性变形(图12f[8])。形变孪晶对疲劳性能的有益作用主要源自它对提高损伤容限的贡献[37]。一方面,TWIP钢在变形过程中晶粒被孪生过程连续分割。这种动态应变时效不仅会引起强度提升,而且还会使加工硬化率增加而延缓颈缩的发生,故能同时提高材料的强韧性。另一方面,孪晶界会减小位错滑移间距并有助于位错的累积和储存,这种效果要比普通大角晶界显著得多。由于形变孪晶的出现,材料容纳缺陷的能力大大增强。

3 结论

(1) 合理增加C、Si含量,降低Mn、Al含量,可在保证Fe-Mn-C-Si-Al系TWIP钢拉伸塑性的情况下提高其强度。

(2) 传统的组织调控无法突破制约TWIP钢的强塑性倒置关系,通过合理的梯度组织构筑可以在一定条件下实现强塑性同步提升。

(3) DSA效应是导致Fe-Mn-C系TWIP钢呈现负的应变速率敏感性的主要原因。

(4) 预变形和合理成分调控均可提高Fe-Mn-C系TWIP钢的高周疲劳极限;合理增加C含量并降低Mn含量可以显著提高其低周疲劳寿命。

(5) 合金成分方面,C元素可抑制TWIP钢疲劳裂纹扩展,而Al元素则会加速疲劳裂纹扩展,与细晶相比,粗晶组织TWIP钢更利于抵抗疲劳裂纹扩展。

(6) TWIP钢中的C-Mn短程有序结构容易引起局部平面滑移,可能会导致其低周疲劳寿命下降。