2000年以来,中国汽车工业发展进入快车道,汽车产销量迅速增长,如2019年1~7月中国汽车产销分别为1393万辆和1413万辆[1]。汽车是石油消耗大户,随着汽车工业的发展,油耗、雾霾、安全等问题随之产生。汽车节能减排和提高汽车的安全性已刻不容缓,而汽车轻量化是实现节能减排的有效途径。乘用车自质量每下降10%,油耗和排放能降低6%~8%。为了实现汽车轻量化,多材料策略,尤其是兼具韧性和经济性的先进高强钢(工业上屈服强度770 MPa以上)和超高强钢(抗拉强度1500 MPa以上)在车身上的广泛应用是必由之路。

高强度钢薄板由于强度高、厚度小,采用传统的冷冲压成形工艺时,极易出现回弹变形、起皱开裂、尺寸精度差以及成形抗力大、模具寿命低等问题。热冲压成形技术利用了材料高温状态下良好的成形性,可有效减少回弹,又能保证模具寿命,而成形淬火后的构件具有超高强度,同时价格合理,因此热冲压成形技术是实现汽车轻量化和安全性的先进成形技术。

热冲压成形技术已得到世界各国钢铁和汽车制造厂商的高度重视和广泛应用。目前能查到的截止2018年的数据是,全世界共有400条以上的热冲压生产线,而中国已有130多条热冲压生产线和试模生产线。目前应用较广泛的热成形用钢为22MnB5 (分为裸板和Al-Si涂层板)。以安全著称的沃尔沃公司新开发的XC90汽车上,热成形钢用量已经达到30%,其它公司新车型上的热成形钢用量也有明显提升,如奔驰C class等。随着热成形钢应用越来越广泛,也暴露出其冷弯性能不足、碰撞吸能差、氢致延迟开裂等问题。目前生产的热成形钢延伸率低,冷弯角均达不到宝马(60°)和奔驰(65°)公司的认证要求[2]。

鉴于以上热成形钢的性能不足,国内外的研究工作者在优化现有MnB钢成分以开发热成形新钢种、发展热成形新工艺、通过热力耦合下组织演变模拟以探索热成形工艺-组织-性能间的内在机制和热成形零件的使用服役评价等多方面做了许多研究与探索,进一步促进了热成形钢的发展与广泛应用。

本文从热成形钢钢种、工艺、组织仿真模拟及使用服役评价等方面对热成形钢的研发现状进行了综述。

1 热成形钢材料发展

近20年来,热成形钢材料的发展主要体现在3方面:一是在原有热成形钢的基础上,通过调节C含量,要么追求高强度,但是会导致韧性降低,要么追求高韧性,但是需要降低强度来实现;二是通过添加Nb、V等微合金元素,向马氏体基体中引入弥散分布的纳米析出相,通过细化晶粒提高韧性,此外,这些纳米碳化物作为氢陷阱,能提高热成形件的抗氢脆性能;三是通过对现有热成形钢成分的适当调整,设计适合淬火配分(Q&P)处理的新钢种,实现高强高韧的目标。

1.1 Mn-B系热成形钢

Mn-B系热成形钢是目前研究时间最长、应用最广泛的一类热成形钢。国内的宝钢、武钢、鞍钢、莱钢、首钢相继开发了Mn-B 系的热冲压成形用钢。瑞典SSAB、德国蒂森克虏伯(ThyssenKrupp)、韩国浦项(POSCO)开发了一系列钢种,如Mn-Mo-B、Mn-Cr-B、Mn-Cr 和Mn-W-Ti-B。许多知名汽车厂商,如沃尔沃、保时捷、戴姆勒-克莱斯勒、大众等,也都在致力于热冲压硼钢的研究与应用工作。

目前在热冲压成形中应用最为广泛的Mn-B系钢是22MnB5钢,其供货状态组织为铁素体和珠光体,抗拉强度约为600 MPa,热冲压成形后组织为全马氏体,强度高达1500 MPa。为了得到马氏体组织和相应的力学性能,22MnB5板需要在900~950 ℃进行约5 min的奥氏体化处理,然后快速转移至热冲压模具中进行成形和淬火。最终成形件的力学性能主要取决于其C含量,B作为重要合金元素对硬度和淬透性影响最大,而Mn和Cr等元素对硬度和强度有一定的影响[3]。

表1 国内外不同钢铁企业生产的22MnB5钢的成分[4,5,6,7,8] (mass fraction / %)

Table 1

| Commercial name | Steelmaker | C | Si | Mn | P | S | Cr | Ti | B | Fe | Ref. |

|---|---|---|---|---|---|---|---|---|---|---|---|

| USIBOR 1500 | ArcelorMittal | 0.22 | 0.25 | 1.23 | 0.025 | 0.008 | 0.2 | 0.037 | 0.004 | Bal. | [4] |

| MBW 1500 | ThyssenKrupp | 0.25 | 0.4 | 1.4 | 0.025 | 0.01 | 0.5 | 0.05 | 0.005 | Bal. | [5] |

| Docol Boron02 | SSAB | 0.20~0.25 | 0.20~0.35 | 1.0~1.3 | 0.019 | 0.01 | 0.14~0.26 | - | 0.005 | Bal. | [6] |

| HPF1470 | POSCO | 0.25 | 0.3 | 1.4 | 0.02 | 0.01 | 0.25 | 0.05 | 0.0035 | Bal. | [5] |

| PH1500 | Baosteel | 0.23 | 0.25 | 1.35 | 0.015 | 0.006 | 0.19 | - | 0.0032 | Bal. | [7] |

| AC1500 HS | Ansteel | 0.24 | 0.38 | 1.27 | 0.014 | 0.004 | 0.27 | 0.042 | 0.0022 | Bal. | [8] |

虽然22MnB5钢经热冲压成形后的强度可以达到1500 MPa级别,但随着汽车企业对轻量化要求的进一步提高,更多超高强度热成形钢相继被开发。主要有1800和2000 MPa 2个级别,相应钢种的牌号、成分及冲压成形后的力学性能如表2[9,10]所示。1800和2000 MPa级热成形钢虽然具有很高的强度,但是它们普遍存在韧性低的问题。而汽车车身不同部位对材料韧性的要求也不同。针对车身对韧性要求较高的部位,各大钢厂及热成形企业开发了相应的高韧性低强度热成形钢。这些热成形钢的抗拉强度大约为500 MPa,但是其总延伸率能达到20%,成分如表3[9]所示。而已有的Ductibor 1000钢种其抗拉强度不低于1000 MPa,总延伸率≥6%,且冷弯角不低于80°。

表2 1800和2000 MPa 2个级别热成形钢的成分及淬火后的力学性能[9,10]

Table 2

Steel | Composition (mass fraction / %) | YS MPa | UTS MPa | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ti | B | N | Ni | Al | Fe | |||

| 27MnCrB5 | 0.25 | 0.21 | 1.24 | 0.34 | 0.042 | 0.002 | 0.004 | 0.01 | 0.03 | Bal. | 1097 | 1611 |

| 28MnB5 | 0.28 | 0.40 | 1.30 | - | - | 0.005 | - | - | - | Bal. | 1135 | 1740 |

| 34MnB5 | 0.34 | 0.40 | 1.30 | - | - | 0.005 | - | - | - | Bal. | 1225 | 1919 |

| 37MnB4 | 0.37 | 0.31 | 0.81 | 0.19 | 0.046 | 0.001 | 0.006 | 0.02 | 0.03 | Bal. | 1378 | 2040 |

表3 500 MPa强度级别的低强度高塑高韧性钢的牌号及相应的成分[9] (mass fraction / %)

Table 3

| Commercial name | Steelmaker | C | Si | Mn | P | S | Al | Nb | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Ductibor 500 | ArcelorMittal | 0.05~0.08 | <0.5 | <1.4 | <0.03 | <0.01 | 0.02~0.04 | 0.03~0.07 | Bal. |

| MBW 500 | ThyssenKrupp | <0.10 | <0.35 | <1.0 | <0.03 | <0.025 | >0.015 | <0.1 | Bal. |

| PHS-Ultraform 490 | Voestalpine | <0.11 | <0.5 | <1.4 | <0.03 | <0.025 | <0.015 | <0.1 | Bal. |

(1) C元素是钢铁材料提高强度最常用的元素。现有的热成形钢C含量一般小于0.4% (质量分数,下同)。随C含量的增加,钢的强度也不断增加。但是过高的C含量也会带来一系列问题。比如,钢的塑性和焊接性能会变差。因此在进行成分设计选择C含量时需综合考虑各种因素。此外,随C含量增加,马氏体开始转变温度(Ms)不断降低。

(3) Mn元素的添加不仅有利于提高淬透性而且能够延迟珠光体和贝氏体的转变。但是Mn含量过高会导致焊接性能变差以及出现带状组织影响韧性。

(4) 在低碳钢中添加少量的B元素(0.001%~0.003%)能够显著提高其淬透性,而且B的添加能够推迟铁素体和珠光体的出现,这对实际的热冲压过程有益。但是当B含量增加至0.5%~0.8%时不仅不会有益处,甚至可能起到软化作用[9]。此外,由于硼碳化物的存在会导致热成形件的韧脆转变温度(DBTT)提高,导致热成形件在较低温度下的韧性变差。

(5) Cr元素能够降低Ms点,增加残余奥氏体量,推迟贝氏体转变,从而提高钢的淬透性。传统的MnB系列热成形钢中Cr含量一般小于0.5%。已有研究表明,Cr含量的增加有利于增加残余奥氏体含量,如Suzuki等[13]报道,随着Si、Cr含量的增加,残余奥氏体含量增加,从而提高塑性。

1.2 材料表面保护——AlSi镀层和锌基镀层22MnB5热成形钢

热成形过程需要将钢板加热到奥氏体化温度以上(900~950 ℃)保温大约5 min,如果没有惰性气氛或钢板镀层的保护,在如此高的温度下容易出现钢板的氧化和表面脱碳。热成形生产线使用的辊底炉中一般都通有惰性气体保护,如N2。除了惰性气氛的保护,各大钢厂和热成形企业都开发出或正在开发保护镀层。目前商业应用的热成形钢板镀层主要有2种:一种是AlSi镀层,另一种是锌基镀层。

1.2.1 AlSi镀层

典型的AlSi镀层由10%Si+90%Al组成,奥氏体化处理前的原始镀层厚度约25 μm,当AlSi镀层钢板被加热后,基体中的Fe原子会扩散进入AlSi镀层中,最终的Al-Si-Fe层厚度约为40 μm[9]。由于Fe原子向AlSi镀层扩散是一个动力学过程,因此镀层最终的微观组织及性能与在奥氏体化温度以上保温的时间密切相关。而镀层性能对最终热成形件的点焊性能及表面磷化和涂装效果影响较大。热成形生产中确定的奥氏体化时间一般为5 min,该参数的确定既要保证完全奥氏体化,还要保证AlSi镀层的质量。

AlSi镀层的优点是其能够阻止奥氏体化过程中钢板表面脱碳和氧化。而且该镀层能够隔离钢板基体与外界环境,因此具有一定的防腐蚀作用。

1.2.2 锌基镀层

Zn具有很好的阴极保护作用,因此锌基镀层的耐腐蚀性较高。2008年奥钢联推出了纯Zn镀层(GI)的热冲压钢板。锌铁合金化镀层(GA)是锌基镀层的一种形式。

由锌基镀层板液态金属脆现象的形成机理[14]可知该现象的发生需要具备2个条件:一是镀层处于液相状态(Zn的熔点约为420 ℃);二是镀锌钢板受到应力的作用。因此可以通过间接热成形的方法避免液态金属脆现象的出现。首先在冷成形的环节完成大部分的变形量(90%~95%),然后在热成形环节只需要进一步校形即可。这样在热成形环节的变形量就非常小,从而避免液态金属脆的问题。

锌基镀层板的优点是具有很好的防腐蚀性能,缺点是完成热冲压以后镀层的表面存在氧化层。为了满足热冲压件点焊及涂装的要求,需要对热冲压件进行额外的表面处理,比如通过喷砂去除表层的氧化层。国内目前宝钢在锌基热成形板方面具有研发与生产优势。

1.3 热成形新钢种研发

1.3.1 HS-Q&P钢

Q&P处理能够向最终的微观组织中引入残余奥氏体,在变形时,残余奥氏体会转变为马氏体并提供相变诱发塑性(TRIP)效应,因此能够在保持原有强度的同时显著提高塑性。自从Speer等[15]在2003年第一次提出Q&P处理工艺后,该工艺被广泛应用到多种高强钢并得到了优良的综合力学性能。近10年来,一些学者开始研究将Q&P工艺应用到热成形钢上,以获得高强高韧的热成形钢。

实际热成形过程是一个热力耦合的过程,既包括热成形钢板在高温区域(温度稍高于或低于铁素体完全转变为奥氏体的温度(A3))的变形,也包括其在模具内的快速冷却过程。2011年,本课题组[16]首次提出将Q&P处理与热成形工艺耦合,以提高热成形超高强钢的韧性。实验使用一种基于传统22MnB5钢改进的中Si含量(0.8%)热成形钢,借助Gleeble 3500热机械模拟机实现了Q&P处理和热冲压变形的耦合。配分过程实现C原子从马氏体向奥氏体中的扩散,最终微观组织为超细残余奥氏体和马氏体,抗拉强度为1510 MPa,总延伸率为14.8% (小尺寸样品,标距10 mm)。

自从Q&P处理与热成形耦合工艺提出后,国内外许多学者进行了深入研究,取得了一系列进展。一些学者[11]在不考虑热压对最终组织及性能影响的前提下,单纯研究Q&P处理对热成形钢的影响。他们的研究主要是通过在原有22MnB5钢成分的基础上进行适当调整,使得调整后的钢种更适合Q&P处理,即得到足够多的残余奥氏体(体积分数为5%~20%)。研究传统的22MnB5钢是否适合Q&P处理具有重要意义。Linke等[11]研究发现,由于传统的22MnB5钢Si元素含量较低(约为0.22%),在配分过程中不能有效抑制渗碳体的析出,因此从马氏体配分到奥氏体中的C含量太低,无法使奥氏体在室温稳定存在。此外,他们在22MnB5钢成分的基础上设计了3种不同Si含量的新钢种,分别含0.5%、0.8%和1.5%Si,采用了一步和两步Q&P处理工艺。研究发现,只有当Si含量大于0.5%时,在最终的微观组织中才能得到残余奥氏体(体积分数为2%~8%)。经过Q&P处理后新设计钢种的延伸率比传统22MnB5钢高。Seo等[17]研究了将Q&P工艺应用于一种基于22MnB5新设计的含Si+Cr的热成形钢的可行性。该钢种含1.58%Si和0.97%Cr。研究发现,Si的添加能够抑制碳化物的形成,Cr的添加能够起到稳定奥氏体的作用。

上述单纯Q&P处理或Q&P处理与热压相耦合的研究都是在一些很理想化的条件下进行的,而实际的热冲压是在热冲压模具内实现的。因此如何将Q&P处理整合到实际热冲压过程中显得至关重要。

1.3.2 高钒高碳超高强热成形新钢种

单纯通过增加C含量虽然可以提高热成形钢的强度,但是无法避免“强韧倒置”的问题,即通过单一的强化机制提高强度的同时伴随着韧性和塑性的下降。汽车热成形件一般用作安全件,这些安全件需要同时具备高的强度和韧性。因此低韧性成了限制仅仅通过增C实现强化的这些热成形件广泛应用的瓶颈。一些研究者尝试通过复合强化机制提高热成形钢的强度,从而避免单一强化机制对韧性的损害。

东北大学易红亮团队[19]设计了一种高钒高碳超高强热成形新钢种。他们通过钒微合金化与热冲压工艺条件耦合实现了热成形钢微观组织的细化,并通过纳米尺寸VC在马氏体基体中弥散析出降低马氏体中的C含量,从而避免马氏体因含C量过高而引起的脆性,改善了材料韧性。再以马氏体强化、晶粒细化、纳米VC析出复合强化机制实现强度突破2 GPa,避免因单一强化机制过高而导致热成形钢的韧性和延伸率的恶化。据报道,该纳米析出2 GPa钢在模具淬火状态即可达到2121 MPa的超高强度和 8%的延伸率,涂装回火后延伸率提升至9%左右。2017年,该2 GPa钢在本钢集团成功完成批量生产,并商业化应用于北汽新能源纯电动两座车型“LITE”侧防撞区,成功实现车身相关零部件减重10%~15%。

1.3.3 NbV复合微合金化热成形钢开发

中国汽车工程研究院联合中信金属股份有限公司,研发了NbV复合微合金化热成形钢,目前已实现百吨级工业化试制,并成功装车应用。该热成形钢在传统22MnB5钢成分的基础上,添加了0.04%Nb和0.04%V。刘安民等[20]研究了NbV复合微合金化对该新钢种淬透性及冷弯性能的影响。端淬实验结果显示,NbV微合金化样品的淬硬层深(13~14 mm)比传统22MnB5钢(3~5 mm)大约增加了9 mm,即在传统22MnB5钢中加入Nb和V元素能够显著提高材料的淬透性。依据德国VDA238-100标准,他们通过极限尖冷弯实验比较了热成形后NbV微合金化样品和传统22MnB5钢冷弯性能的差异,试样厚度1.5 mm,用砂纸去除了氧化层。实验结果显示热成形后NbV微合金化样品的冷弯角(65°~70°)比传统22MnB5钢(58°~65°)大8°。这说明Nb和V元素添加能够改善冷弯性能。通过比较热成形后NbV微合金化样品和传统22MnB5钢的微观组织,他们发现NbV微合金化样品的显微组织相对细小均匀,马氏体板条束长度在10~20 μm,而传统22MnB5钢的显微组织相对粗大,马氏体板条束长度在30~40 μm。通过透射电镜能够观测到纳米尺寸的Nb和V的碳化物,这些碳化物能够在奥氏体化过程中有效钉扎原始奥氏体晶界,从而起到细化晶粒的作用。Hidalgo等[21]研究发现,原始奥氏体晶粒尺寸细化能够有效细化马氏体领域(packet)和马氏体束(block)。这些微观组织的细化是热成形NbV微合金化钢冷弯性能改善的主要原因。

因此通过NbV复合微合金化能够向马氏体基体中引入弥散分布的纳米尺寸的碳化物,这些碳化物能够有效钉扎原始奥氏体晶界,起到细化原始奥氏体晶粒的作用,从而提高热成形钢的韧性。另一方面,这些弥散分布的纳米尺寸的碳化物可以作为氢陷阱,钉扎热成形钢中的可扩散氢,从而提高热成形钢的抗氢脆性能。

2 热成形工艺的发展

1977年,瑞典Plannja公司申请专利并开发了热冲压技术。采用该技术,萨博汽车于1984年制造了硼钢汽车门内防撞梁,成为第一家使用高强钢热冲压零件的汽车制造商(专利过期后,应用获得推广)。中国从2000年开始引进热成形试验线和生产线,2010年后开始国内自主研发热成形生产线和试验线。

2005年6月,长春本特勒引进了第1条热冲压生产线并投入生产。2007年年底,上海宝钢热冲压零部件有限公司从瑞典AP&T公司引进热冲压生产线。2011年,华中科技大学与武汉钢铁(集团)公司合作,成功开发了国内首条电动伺服压力机热成形试验线。2013年开始,依托华中科技大学技术,东莞豪斯特热冲压技术有限公司开发出多条国产热成形示范线和生产线。以下对热成形生产线的发展进行概述。

(1) 辊底炉生产线

无论国内外,辊底炉生产线源于1990年发展的原型。为降低生产线对自动化输送的技术难度,提高生产线的可靠性是技术开发首要考虑的问题。德国施瓦茨的产品是这一设备的技术典型。随着近期对生产批量灵活性的需求加大,产生了可以调节炉体长度的模块化辊底式加热炉。

辊底炉中坯料受热均匀,产品质量一致性好,对于裸板可以通过添加保护气体防止氧化,对于目前大批量应用的铝硅涂层板,由于其表面带有涂层,加热过程中无需保护气氛。但是,由于涂层板表面的铝硅涂层在高温下会因为热化学反应而发生液化,容易粘附在传送辊上,使得坯料位置偏移造成生产故障。同时当其在辊体上冷却凝固时,会造成辊体的破裂,需要在陶瓷辊表面喷涂特殊的涂料,以防止侵蚀,增加了维修成本。

(2) 多层箱式炉生产线

近年来也有厂家采用多层箱式炉替代辊底炉,采用多层箱式炉气密性、批量灵活性好,适用于新模具试验、新工艺及材料试验。相比于辊底炉,减少了高温输送过程,无炉内运动机构,坯料与炉底无接触摩擦,减少了维护成本,减少占地面积50%以上。各炉层是独立的运动控制系统,可以实现各炉膛并行,当某一炉膛发生故障时,控制系统可以自动改变流程,避免停机事故。但由于多层箱式炉生产线的输送系统较辊底炉复杂,坯料交接过程较多,生产线的节拍低于辊底炉生产线。多层箱式炉生产线根据产能需要配置模块, 一般为2模块(炉体上料机器手左右分布),少数系统由3模块组成(炉体上料机器手环形分布)。

(3) 小型试模生产线

(4) 智能化生产线

华中科技大学从2013年开始研究探索热成形生产线的智能技术及装备。2014年在自主研发的SigmaII生产线上,已经利用数据监控系统,对生产线数据诸元的敏感度进行分析。通过智能决策引擎的决策,在保证产品质量的前提下,增加或减少生产节拍时间,达到自适应控制目标。

3 形变热处理(控形控性)一体化工艺

3.1 HS-Q&P工艺介绍

为获得具有较高强度的汽车构件,汽车工业中目前较为成熟的成形工艺为热冲压成形 (hot stamping,HS) 工艺[10,29,30,31,32,33],HS工艺一般是将板料加热到奥氏体化温度以上保温一段时间,之后将板料转移到热成形模具上进行快速合模成形,且保压一段时间确保构件尺寸精度,模具的水冷系统确保模具有较好的热传导性,使得板料在成形后有较高的冷却速率,从而到达模具淬火的作用,之后获得具有均匀马氏体组织的超高强度汽车构件。与传统冷冲压工艺相比,热冲压工艺具有成形极限高、变形抗力小和构件强度高等优点,同时也存在水冷系统复杂以及生产效率低等问题,而且,所获得的马氏体组织的构件在不经过后继热处理工艺的情况下,存在较差的冲击性能及疲劳性能,同时也伴随着较高的氢脆敏感性等问题。

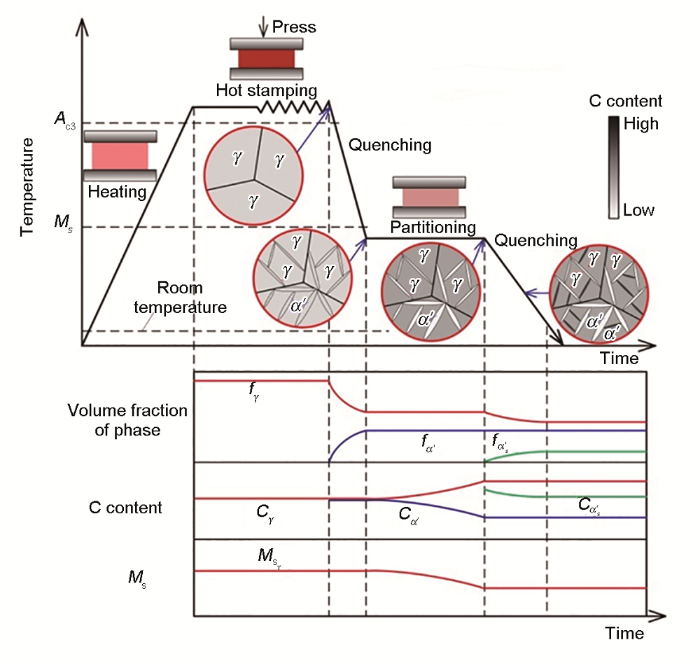

本研究团队[16,34,35]结合HS及Q&P工艺的优点首次提出HS-Q&P的塑性成形及材料热处理一体化工艺,图1所示是形变热处理工艺流程及组织演化过程示意图。具体的工艺步骤包括:首先将钢材以一定的速率加热到某一奥氏体化温度保温一段时间后进行热冲压成形,之后快速淬火冷却到Ms与马氏体转变结束温度(Mf)之间某一温度以获得过饱和C的马氏体及残余奥氏体组织,之后在此淬火温度等温一段时间(或者在高于淬火温度的某一温度下等温一段时间),使得马氏体中过饱和C向残余奥氏体中配分来提高奥氏体稳定性,使得在随后冷却到室温后获得贫C马氏体及一定量的残余奥氏体组织。经过HS-Q&P工艺,低碳热成形硼钢(0.22C-1.58Mn-0.81Si-0.0022Ti-0.0024B)获得了较高的延伸率(14%以上)及超高强塑积(22 GPa·%)[35]。塑性成形及材料热处理一体化工艺对材料综合性能提升的贡献主要归因于材料微观组织的变化,具体包括以下几点:(1) 热变形促使奥氏体晶粒细化;(2) 形变促使奥氏体位错密度增加;(3) 相比于Q&P工艺,残余奥氏体体积分数及C含量增加。

图1

图1

热冲压-淬火配分(HS-Q&P)形变热处理工艺流程及组织演化过程示意图

Fig.1

Schematics of hot stamping, quenching and partitioning (HS-Q&P) process and microstructural evolution (Ac3—temperature of all ferrite transform into austenite, Ms—onset of temperature of martensitic transformation, γ—austenite,

Color online

热冲压变形过程中剧烈的塑性变形使得奥氏体晶粒得到细化,由于Gibbs-Thomson效应[36]使得奥氏体对C原子的溶解度升高。而且塑性变形会引入较高密度的位错,由于随后的急剧冷却,奥氏体中的位错来不及恢复,在等温配分阶段奥氏体中的高密度位错特征得以保留,这种较高位错密度以及晶粒细化的残余奥氏体阻碍了等温过程中马氏体的生长[37,38],促进了等温配分过程中C原子向残余奥氏体的扩散,使得残余奥氏体稳定性提高的同时体积分数也随之增加。残余奥氏体中C含量的增加、晶粒尺寸的细化以及较高的位错密度的综合作用使得残余奥氏体的机械稳定性提高,在随后的塑性变形过程中能够充分发挥TRIP效应,获得优异的综合力学性能。

3.2 DIFT-Q&P工艺介绍

在20世纪80年代后期,Matsumura和Yada[39]在研究奥氏体向铁素体动态相变以细化铁素体晶粒的问题时提出了“应变诱导相变”(strain induced transformation,SIT)概念,研究结果表明,低碳钢在高于准平衡温度(Ae3)以上温度进行热变形后所形成的晶粒尺寸在1~2 μm之间。Hodgson等[40]在20世纪90年代中期利用热轧工艺在轧制样表面获得了超细晶(最小尺寸为0.5~1.0 μm),从而提出了“应变诱导相变轧制”(strain-induced transformation rolling)工艺。虽然上述2种工艺的名称各异,但是其本质相同。因此,Wong[41]在2000年韩国召开的“21世纪高性能结构材料”(HIPER-21)会议上正式提出将这一机制命名为“形变诱导铁素体相变”(deformation induced ferrite transformation,DIFT)。随后Dong等[42]和Sun等[43]在形变诱导铁素体相变的机制以及此工艺在工业生产中的应用做了大量系统的工作。

DIFT工艺与传统的控轧控冷工艺区别在于,在形变过程中完成超细晶的动态相变过程且相变过程主要是以形核为主的相变过程,而不是在轧制后的冷却过程中相变。其中DIFT的机制解释如下[44]:当奥氏体在Ae3以上某一温度范围内进行热变形时增加了奥氏体Gibbs自由能,提升了相变驱动力,使得在较高温度下便能发生奥氏体向铁素体的动态相变过程(形变奥氏体自由能曲线变化示意图及形变引起相变温度变化的示意图参见文献[44])。而且,此动态相变过程主要为形核型相变,因此能够得到晶粒尺寸较小的铁素体。Enomoto等[45]利用pillbox模型对通过变形增加铁素体形核速率进行了研究,得到了变形时铁素体形核速率与非变形状态时的形核速率之比:

其中,

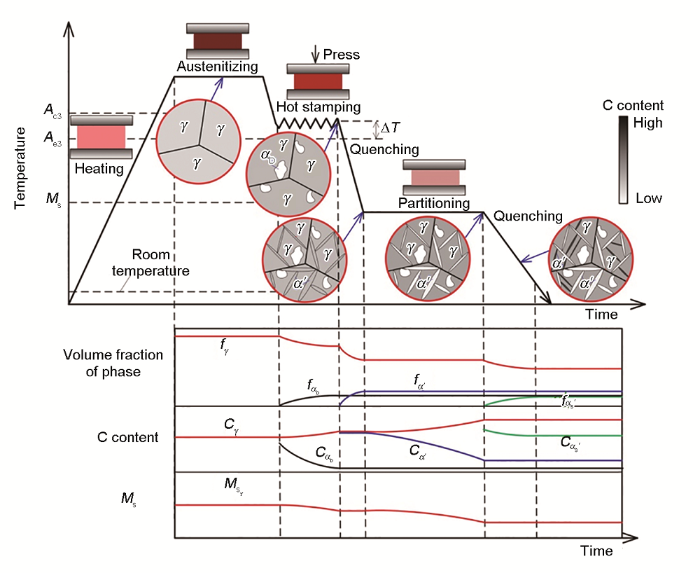

刘和平等[35,37]受到DIFT工艺制备细晶铁素体以及Q&P工艺的启发,结合这2种工艺的特点提出了DIFT-Q&P工艺,其中DIFT-Q&P形变热处理工艺流程及组织演化过程示意图如图2所示。其具体工艺流程及组织演化过程如下:(1) 将钢材以一定的速率加热到高于Ac3温度的某一奥氏体化温度保温一段时间,获得均匀的奥氏体组织;(2) 之后快速冷却到Ae3以上某一温度进行热冲压变形,在冷却过程中奥氏体发生过冷且形成一部分亚共析铁素体,在热冲压变形的作用下,形变诱导铁素体开始形核,在这一过程后/或伴随着这一过程发生C原子向奥氏体的配分;(3) 之后快速冷却到Ms与Mf之间某一温度以获得亚共析铁素体、形变诱导铁素体、过饱和C的马氏体及残余奥氏体组织;(4) 之后在淬火温度下保温一段时间,使得马氏体中过饱和C原子向残余奥氏体中发生扩散;(5) 之后冷却到室温,获得细板条位错型马氏体、残余奥氏体、细晶亚共析铁素体、形变诱导铁素体以及一定量的二次马氏体组织。

图2

图2

形变诱导铁素体相变-Q&P (DIFT-Q&P)形变热处理工艺流程及组织演化过程示意图

Fig.2

Schematics of deformation induced ferrite transformation-Q&P (DIFT-Q&P) process and microstructural evolution (Ae3—equilibrium critical temperature of full austenitization,αD—deformation-induced martensite, ΔT—the difference of temperature of all ferrite transform into austenite and paraequilibrium temperature)

Color online

DIFT-Q&P工艺所获得的残余奥氏体除了HS-Q&P工艺提及的几种增强稳定性的因素外,在Ae3以上温度范围内热冲压过程中形成形变诱导铁素体的同时也伴随着C原子向残余奥氏体的扩散,这也进一步增加了残余奥氏体中的C浓度,进而增强了残余奥氏体的稳定性。Ying等[46]也进行了类似的工作来探究DIFT-Q&P工艺过程中的马氏体相变及其对力学性能的影响。Ariza等[18,47,48,49]采用三维原子探针技术定量分析了DIFT-Q&P工艺过程中形变诱导铁素体相变对奥氏体中C含量以及碳化物析出的影响。结果表明,相比于传统的Q&P工艺,DIFT-Q&P工艺确实能够增加残余奥氏体中C含量,其主要原因来源于3方面:(1) 从奥氏体化温度降温过程形成先共析铁素体的同时伴随着C原子向奥氏体中的扩散;(2) 形变诱导铁素体形成过程中伴随着C原子向奥氏体中的扩散以及;(3) 等温配分过程中过饱和马氏体中的C原子向残余奥氏体中的配分[18]。因此通过此工艺获得的残余奥氏体具有较高的C含量,相应地具有较高的稳定性,在随后的变形中有利于充分发挥TRIP效应。

3.3 HS-Q&P一体化工艺实践

Khedr等[50]和Zhu等[51]基于HS-Q&P工艺的思想,进行了HS-Q&P工艺的应用实践探索,提出了模淬后加热炉中配分的两步配分工艺以及模淬后热风配分的工艺。实验结果表明,这2种HS-Q&P一体化工艺能够获得C富集的稳定奥氏体以及马氏体组织,而且能够显著提升材料的力学行为,特别是材料强塑积。但此工艺的难点在于热冲压到淬火温度过程中冷却速率的控制以及两步配分工艺中工件转运过程中温度的耗散等问题。Han等[52,53]则针对U型件的HS-Q&P一体化工艺进行了初步研究,并且探究了B1500HS、27SiMn以及TRIP780 3种不同钢种进行HS-Q&P一体化工艺的可行性。他们通过改进热冲压装置(添加模内吹气冷却系统)实现模内一步配分法,并且结合显微组织对材料力学性能进行了分析。结果表明,此种工艺对这3种钢的性能都有所提升,原因归结于此种工艺所获得的残余奥氏体在变形过程中的TRIP效应。

3.4 HS-Q&P工艺以及DIFT-Q&P工艺存在的一些问题

(1) 考虑到实际生产应用,上述2种工艺过程中的等温变形及等温配分过程很难实现,因此有必要研究上述2种工艺的非等温变形及非等温配分过程以满足实际生产的需要,如中国科学院金属研究所Zhang等[54]在2014年初步探索了热成形非等温动态配分方案。

(2) DIFT-Q&P工艺中引入的铁素体虽然一定程度上提高了材料的力学性能,但相比于Q&P工艺而言降低了材料的屈服强度,因此很有必要在提高残余奥氏体稳定性的同时降低铁素体含量,或者通过加入Nb、V等微合金元素配合后续的回火工艺来提高材料的屈服强度。

(3) 上述2种工艺的出发点是探索汽车零部件的塑性成形及材料热处理一体化工艺,因此,在后续力学性能的评价时应该按照汽车构件的服役性能来评价而不是单一考虑材料的拉伸性能,应该更多地考虑材料的冲击性能、极限冷弯性能以及抗氢脆敏感性等。

4 建模与模拟

4.1 热冲压过程力场-温度场模拟

热冲压成形包含了热力相变耦合过程,其中宏观温度场及应力场模拟通常采用有限元法。应力场模拟的关键在于本构模型的选择。由于热成形过程是在较高的温度下完成,此时材料的流动性较好,各向异性特征相对不突出,但由于材料对于温度及应变速率变化敏感程度不一,导致在热成形条件下材料的流动特性、屈服条件及断裂准则比冷成形条件下更加复杂。

针对材料在热成形过程中不同温度及应变速率下的流动屈服特性,现已建立了一系列基于经验或者物理特性的材料本构模型,以实现热成形过程应力场的准确预测与模拟。Karbasian和Tekkaya[10]在其综述文章中总结并对比了现有的用于模拟22MnB5在热力相变耦合过程中流动特性的材料本构模型。Hochholdinger等[55]比较了几种典型的流动本构模型,认为将晶体回复和动态再结晶因素导致软化效应考虑在内的Tong-Wahlen模型精度优于其它本构模型。同时,材料的流动硬化性能及断裂准则的建模研究也是实现热成形过程力学场模拟的必要手段。Li等[56]建立了不同板厚(1.4~1.8 mm)在不同成形温度(600~800 ℃)下的成形极限图(forming limit diagram,FLD),同时研究了晶体结构对FLD的影响,在此基础上采用Oh韧性断裂准则和Logan-Hosford各向异性屈服准则描述了汽车B柱的热冲压成形。Hu等[57]在高温Nakazima实验获得FLD曲线的基础上,建立了热冲压成形仿真模型,其中屈服采用Logan-Hosford屈服准则,流动采用Norton-Hoff硬化法则,失效采用Marciniak-Kuczynski (M-K)断裂模型,并考虑了孔洞损伤的影响。Li等[58,59,60]和Lin等[61]针对板材热冲压过程,建立了一套基于材料损伤的热力学模型,其本构关系考虑了材料微观组织的演变(相变、位错、再结晶等)以及其对于材料流变性能的动态耦合关系。

热冲压过程包含了对流、辐射、传导等多种热交换方式,其中起主导作用的是高温板料与低温模具之间的接触导热。温度场方程本身的有限元模拟方法现已十分成熟,但热成形温度场模拟仍有很大挑战,关键在于确定板料与模具之间的接触换热系数(heat transfer coefficient,HTC)。在前期的研究和一般工程应用上,常将HTC在整个热冲压过程中取为常数。而Geiger等[62]通过系列实验研究表明,接触压力、模具与板料间的温度差对HTC有显著影响。Zhao等[63]设计了一个测量热冲压过程温度场的实验装置,并比较了几种常见的HTC算法,认为Back方法具有最好的精度。Li等[64]也对此问题开展研究,发展了具有更高精度的测温装置。Li等[56]开发了一种可内置于Gleeble热力模拟机内的HTC测量装置,并基于实验结果提出了一套考虑不同温度及压力状态下的HTC预测模型。当前有关HTC的大部分研究工作均是基于实验测量温度基础上的反求或拟合,Han等[65]从接触面的微观特征出发,提出一个基于接触面粗糙度的界面换热系数理论模型,模型参数较易测得且精度良好。

4.2 热成形过程组织演变模拟

热冲压成形是金属塑性变形与组织演化相伴随的过程,微观组织的演化在很大程度上决定了最终零件的力学性能,相关的研究工作对于优化热成形工艺有非常重要的指导意义。数值模拟技术应用于组织演变计算,目前的研究成果可粗略地分成2大类:第一类主要为零件整体组织信息的统计学描述,即零件各区域组织含量分布;第二类侧重于研究单个或局部晶粒组织形貌、晶界轮廓等微观尺度的变化过程。

组织含量的数值模拟,一般是根据温度场和力学场的计算结果,依据材料CCT (continuous cooling transformation)曲线或TTT (time temperature transformation)曲线,通过不同相变模型计算来判断相变的发生并获得转变量,从而实现对成形后零件各部位组织含量的预测。代表性的工作有:Kirdaldy和Venugopalan[66]提出的经典K-V模型,用于描述热成形过程中的扩散型相变;Li等[67]在K-V模型的基础上提出了Li模型,用CCT曲线代替TTT曲线进行了修正;Åkerström等[68]考虑了B元素的影响,提出了A-O模型;Li等[58]考虑相变过程中形核、生长等过程,建立了一套满足等温及不等温过程硼钢相变演变预测的本构模型。而针对非扩散型相变,Koistinen和Marburger[69]提出了K-M模型;Lee等[70]认为马氏体相变除了与元素含量有关,还受温度变化的影响,因此按照K-M模型的表达形式提出了Lee模型,并利用该模型预测了圆柱试样淬火过程中的变形。Zhu等[71]采用K-V模型和K-M模型预测了22MnB5热冲压中微观组织演变,并通过实验结果总结了硬度和强度随冷却速率变化的趋势;Wang等[72]将微尺度C扩散和界面迁移规律与宏观热力耦合模拟相结合,对Q&P热冲压全过程进行模拟,并分析了不均匀淬火、应力及加热方式等因素的影响。Han等[73]在采用Li模型和K-M模型获得各相含量的基础上,进一步采用硬度混合法则、两相混合表象模型等获得了产品的硬度、强度和延伸率。此类方法可以获得各相的体积分数,但基本不考虑相变过程中的形核长大过程,也难以给出马氏体、残余奥氏体及其它相的微观形貌,这对于进一步研究零件性能存在着一定的局限性。

微观尺度模拟方法常见的有相场法、元胞自动机法、晶体塑性有限元法等。相场模型广泛用于研究多组分合金的生长动力学,例如,Malik等[74]提出了弹塑性二维/三维相场模型,结合晶粒和孪晶边界的影响,并考虑不同应力状态的影响,模拟多晶中马氏体相变的演变过程。考虑到相场模拟通常所需计算时间长,然而计算区域有限,例如Malik等[74]的研究中计算尺度仅为50 nm×50 nm×50 nm,尚难以应用于实际热冲压工艺分析。元胞自动机常被用于模拟金属热成形中的再结晶和回复,以及相关的形核及晶粒粗化现象[75]。该方法的优点是计算效率高,规则制定灵活,被广泛用于毫米尺度下的晶粒及枝晶生长预测。但元胞自动机法较适用于二元合金,在用于多组分/多相合金的预测时,需要做一些假设来简化问题。Tan等[76]将元胞自动机法与相场法结合,利用前者模拟枝晶形态和相关温度/浓度场的演变,利用后者计算元胞自动机界面细胞的生长动力学,计算结果更准确。

晶体塑性理论将晶体材料的塑性变形解释为各滑移系上的位错运动,属于细观塑性理论范畴,是连接微观塑性变形物理机理和宏观塑性变形理论的纽带。晶体塑性模型仍然遵循连续介质力学理论,耦合有限元方法可以描述多晶体材料在复杂边界条件下的塑性行为、晶粒间相互作用、晶粒旋转和滑移系相互作用等,是一种多尺度的数值模拟方法,近年来受到高度关注。Zheng等[77]将元胞自动机模型与晶体塑性有限元耦合,实现了低碳钢奥氏体再结晶过程的多尺度耦合模拟;Hutchinson等[78]利用晶体塑性有限元方法,对比了残余应力和马氏体转变因素对于塑性屈服的影响;Sun等[79]建立了基于全场晶体塑性模拟的虚拟实验方法,以预测金属多晶体材料在复杂变形路径下的力学行为和各向异性演化。

4.3 热冲压工艺模拟

针对热冲压的工艺建模,现在已经相对比较成熟[59,60,61,80,81]。工艺建模一般借助于有限元软件平台,如ABAQUS、MSC-MARC、LS-DYNA、PAM-STAMP、DYNAFORM、AUTOFORM等,对复杂形状零部件进行成形模拟及回弹预测,以准确预测材料成形后的性能,并优化工艺窗口[59,60,61,80,81]。在工艺模拟过程中,除了需对以上描述的材料模型及HTC进行定义,还需控制其它工艺过程相关参数与条件,比如模具及板料边界条件,接触状态等。其中接触摩擦系数的定义直接影响工艺仿真结果,也是目前相关研究的难点所在。热冲压过程中,板材的压边力、温度、变形速率均会显著影响板材与模具间的摩擦系数,从而影响材料的流动,决定材料后续的成形能力。Karbasian和Tekkaya[10]对现有的主要摩擦系数测量方法进行了总结,需要根据不同的热冲压情况选择相似压力、温度变化状态下的测试方法,进而将其导入工艺仿真模型中,为热冲压工艺过程的准确模拟预测提供重要支撑。

5 使用服役性能

汽车车身的设计要求热成形件不仅具有足够的强度,还要求冲击吸能好,以尽量避免冲击能量伤害到乘客。与TRIP 钢、双相钢等高强度钢相比,22MnB5虽然强度很高,但存在韧性较低、冷弯性能不足和延迟断裂抗力低(氢脆敏感性高)等缺点。延迟断裂现象是高强度材料-环境-应力相互作用而发生的氢致脆化的一种现象,当钢的抗拉强度超过1000 MPa时,在实际环境中服役时尤其在潮湿或腐蚀环境下容易发生延迟断裂,且随强度的提高其延迟断裂的敏感性增大。

目前热成形钢主要用作汽车的安全结构件,其加工与使用性能的评价至关重要,如淬火前的热成形性、淬火后的冷弯、碰撞和氢致延迟断裂性能等。这些性能与产品的应用前景密切相关。

5.1 热成形超高强钢的韧性

5.1.1 极限尖冷弯

热成形件在汽车上的服役性能是产品能否得到推广应用的关键。根据德国汽车工业联合会标准VDA 238-100[82],热成形件的冷弯角度和碰撞变形性能存在着内在联系,目前德国一些汽车企业已经对淬火后热成形钢的冷弯角提出了定量标准。

板材的极限尖冷弯角由压头尖端半径、弯曲辊半径、弯曲辊间距、试样宽度、试样厚度、压头下压位移及最大载荷计算所得。然而,在整个极限尖冷弯试验过程中,冷弯角还受其它多种因素的共同影响,这在VDA 238-100标准中没有考虑。Larour等[88]就对这些影响因素(如弹性变形、板料的初始弯曲曲率、下压终点压头与板料间距、边部裂纹、水平横截面机械刚度、压头直径、板料厚度等)做了系统的研究。

虽然VDA 238-100标准得到了广泛的应用,但是,在试验过程中,试验装置不能直接对弯曲应变进行测试;同时,由于不能直接观察到弯曲外表面的裂纹起裂时刻,试验人员不能在起裂时停止试验。随着数字图像处理(digital image correlation,DIC)技术的发展,采用DIC对金属板材极限尖冷弯试验中的应变进行实时追踪测试成为一种更好的测试方法。Arola等[89]采用了DIC对6 mm厚高强钢在弯曲试验中外表面的应变进行了测试研究。此外, Cheong等[90]采用DIC方法研究了17种不同工艺的高强钢和铝合金在极限尖冷弯试验中的应变变化,并将断裂时刻与VDA 238-100标准进行了对比。对比发现,从成形性来看,用VDA 238-100标准来判断断裂时刻显得偏晚,而从汽车碰撞来看,则又偏早,因为汽车碰撞断裂时刻需要完全断裂。

总体来说,对于金属板材的极限尖冷弯试验,大多数学者均是基于VDA 238-100标准来进行研究,采用DIC进行测试的研究鲜有报道,而将DIC测试得到的临界断裂应变与VDA 238-100标准计算得到的冷弯角联系起来并构建数学关系应是下一步的研究方向。

5.1.2 碰撞性能

热成形钢的应用是利用其超高强度减少碰撞过程中对乘客的伤害,因此其碰撞性能的评价非常重要,各企业和研究机构对热成形件的碰撞性能也进行了一些研究。碰撞性能评价的标准主要分为2类:一类是以碰撞过程中部件的侵入量、承载冲击力、吸能量等指标为准,欧洲NCAP将规定碰撞速度下的部件侵入量分为good、acceptable、marginal和poor 4个等级,沃尔沃在新开发的XC90 (侧围和中通道为热成形钢)上进行了55 km/h的侧碰,B柱各位置的侵入量均处于good区域,由此认定其安全性能很高。国内类似的标准还处于制定当中,马宁等[91]将B柱、门内防撞梁和门槛加强件组成的侧围由高强钢替换成热成形钢,通过对比2种方案下构件的侵入量和冲击力峰值来评价热成形构件的碰撞性能,计算得到热成形件侵入量较原高强钢材料明显降低,冲击力峰值大幅提升。另一类标准是评价碰撞过程中驾驶员的头颈部、躯干、腿部等器官的损伤程度[92,93],但这类标准还涉及到医学领域知识,评价起来难度较大。

热成形件强度高,在碰撞过程中承载的冲击力大,但是其吸能效果相对较差,这就意味着一旦冲击力足够大而使热成形件发生断裂时会将能量直接传递给乘客,这是不符合车身安全法规的。目前解决这一问题的方法是将热成形件与吸能好的材料进行拼焊,也可以在热成形过程中局部缓冷或加热生成珠光体、贝氏体等组织,但这些方法工艺复杂且成本高,如果通过成分和工艺的调整直接成形为高强塑积的热成形件,将是最理想的方式。此外,作为碰撞模拟的关键输入参数,材料在高应变速率拉伸下的力学性能及本构方程也尤为重要,这直接决定了碰撞过程的仿真精度,用于描述材料高速变形行为的本构方程有Johnson-Cook方程、Cowper-Symonds方程、Zerrili-Armstrong方程等[94]。

5.2 氢脆性能评价

在AlSi镀层高强钢板热成形强化后的热成形零件发生的氢致延迟断裂,主要是由于镀层中的Al抑制了成形加热和成形过程中渗透到金属层的氢溢出(Al和H2O反应产生的H原子不能穿透FeAl相逃逸)。而裸板的加热和成形后的氢致延迟断裂现象的发生是极为罕见的[95]。这说明,目前常规的氢致延迟断裂敏感性测试试验中的氢引入方式,与生产环境下的氢引入方式是不一致的。钢的氢致延迟断裂敏感性,与AlSi镀层钢板热冲压的氢致延迟断裂敏感性,其原因和自愈性是不同的。

缺乏统一标准化和精确可行的氢致延迟断裂敏感性测评技术方法是限制超高强度热成形汽车钢大规模应用的关键瓶颈之一,受到了国内外汽车用钢业界的高度重视。

目前国内外通常采用加速工况试验法评价各类超高强度汽车用钢的氢致延迟断裂敏感性,如慢应变速率拉伸法、恒载荷法、U型梁弯曲-浸泡法、冲杯法等[96,97,98,99,100,101]。由于在评价指标、试样制备要求、加载方式以及氢引入方式等方面存在很大区别,各种评价方法的测评结果往往差异显著。但从总体来看,超高强度汽车用钢的氢致延迟断裂是由钢中的氢与材料微观组织、应力应变状态之间耦合作用导致的结果,不同评价方法之间应有相互联系。因此,为了对比不同类别、不同强度级别钢材之间的延迟断裂敏感性,寻找像强塑性、成形曲线等标准化、定量化的评价指标,是目前研究工作的重点方向。为提高延迟断裂敏感性测评结果的行业互认、互通性,需从以下几方面开展深入研究:

此外,实际零件相比来料状态其微观组织和应力状态已发生变化,导致测试过程中氢扩散、氢陷阱作用以及延迟断裂行为发生变化,需采用预应变及烘烤硬化处理等方式,模拟实际零件的成形和涂装工艺。

其次,规范化测试流程是评价过程的关键。氢致延迟断裂敏感性测试过程主要包含氢引入方式和加载方式的确定,而不同评价方法的氢引入和加载方式存在较大差异,导致试样内部氢浓度、应力应变分布状态以及微观组织演变发生变化,直接影响延迟断裂敏感性测评结果。根据模拟氢环境的恶劣程度,目前常用的氢引入方法主要包括电化学充氢法和溶液浸泡法,其中溶液浸泡法更加贴近零件的真实服役环境。对于加载方式,不同方法各有其优缺点,如慢应变速率拉伸法测试周期短,但试验工况比实际汽车零件的服役环境更加苛刻;U型梁弯曲-浸泡法更加贴近零件的真实服役工况,但对弯曲应力的标定较为困难;冲杯法试验工况更加贴近于汽车零件的冲压成形过程,但难以测定杯形样拉延过程中侧壁的应变量等。因此,有必要研究汽车零件的真实服役环境和受力状况,确定相匹配的实验室加载模式和氢引入方式。

在规范化试样制备、预处理以及测试流程的基础上,确定合理的延迟断裂敏感性评价指标及其表达形式是给出准确测试结果的关键。当前,建立不同类别超高强度汽车钢的扩散氢浓度与应力之间的二维评价窗口,作为判定在实际使用环境下零件是否发生延迟断裂的评价依据,以及材料间性能对比的依据是评价方法标准化的发展趋势。一般认为扩散氢浓度由理想氢引入浓度决定,但由于试样在模拟氢环境下有可能发生电化学腐蚀行为,从而导致额外的氢渗入量[98,102],故需要提出一种更为合理的扩散氢浓度表征参量。此外,氢在基体局部范围内可促进位错等缺陷的萌生及运动,促进局部塑性变形,在宏观层面即可等效为一个施加在试样上的附加力,因此,仅通过外加应力作为延迟断裂门槛应力可能具有一定的局限性,需要提出综合考虑外加力及等效附加力等在内的更合理的应力表征参量。

6 结论与展望

6.1 绿色热成形钢——短流程热成形钢研发

目前我国经济社会长期发展的主基调之一是“绿色发展”。汽车行业的可持续发展也需要面向全生命周期的绿色化,即在不断提高汽车钢强度减重的同时,需重视对材料设计、生产、制造、加工、使用到回收利用等各个环节的成本、能耗以及排放,或概括为“高性能、低成本、生态化、绿色化”四大特征。“绿色发展”对汽车钢技术提出了更高的要求,而薄板坯连铸连轧短流程工艺生产热成形钢的一大优势是绿色低成本。

6.2 热成形新钢种的研发

基于表面防护考虑,通用中国研究院正在开发新的热成形钢种。据卢琦[105]在轻量化会议中报道,此热成形钢在正常热冲压后表面光洁;成形件表面生成一层氧化膜,预防脱碳。但此钢种成分目前仍处保密阶段。

继近年(2016~2019年)中汽院联合马钢研发并成功装车应用NbV复合微合金化热成形钢,及育材堂(苏州)材料科技有限公司发布高钒超高强(2 GPa)新型热成形钢,最近(2019年10月24日)[106]马钢又发布高韧性新型铝硅镀层热成形钢,其中的理论依据是“界面降碳韧化”。可见,近些年来热成形新钢种的研发是一个活跃的领域。新钢种研发的目标依然是高强、高韧、高使用服役性能。

6.3 工艺

针对热成形钢增塑增韧,目前热成形+Q&P工艺是研究热点,国内外已有不少团队对此进行了系统研究,但要实际应用于生产,还需在材料、设备上进行进一步研究,开发适合热成形Q&P工艺的新钢种。由于目前热成形Q&P处理时一般需要额外设备,如加热炉,或改进热成形冷却系统,因此增加了额外成本且降低生产节拍。鉴于此,下一步热成形Q&P工艺的研究方向应是热成形+非等温配分或动态配分工艺,这样可以在原有生产线上直接进行热成形Q&P处理。

6.4 建模与模拟

随着数值模拟技术的发展,仿真分析对于热成形钢的发展已从原来的锦上添花变成不可或缺。现有的分析手段对于常见的成形缺陷已能给出较为准确的预测结果,因而在工业界得到广泛重视并用来指导工艺改善。但同时也看到,模拟方面还有不少工作要做,例如热冲压成形件的回弹量虽小,但要准确模拟却充满挑战,要求热成形过程涉及到热-力-相变多场耦合模型及其中的各单项场建模均须准确。此外,现有的热成形组织模拟多采用整体组织信息的统计学描述,微观尺度模拟方法在热成形钢领域的使用相对较少。采用多尺度方法,建立微观-介观-宏观的立体分析模拟也会是今后仿真分析的一个发展内容。

6.5 材料性能与构件服役评价

针对不同氢致延迟断裂敏感性评价方法目前存在的无统一规范可循、结果可重复性、互认性差的情况,有必要依托于基础性研究成果,不断完善、优化现有测试评价技术方法,建立一套与生产条件相符合的评价试验技术规范,方能满足行业发展之需。而评价规范的建立之关键,不仅应实现对不同钢种在实验室条件下发生氢致延迟断裂难易程度的相对评价,更应实现对实际服役环境下零件能否发生氢致延迟断裂的绝对评价。

6.6 新能源、智能化汽车对高强汽车钢的要求

随着新能源、智能化汽车的发展,对高强汽车钢要求的变化需要探讨。迫于节能减排的压力,绿色新能源汽车得到发展,而使用高强汽车钢依然有利于实现减重节能的目标。而智能化汽车的发展,将大幅减少交通安全事故等传统的主被动碰撞问题,然而新的网络信息安全隐患将在智能化汽车领域出现,因此一旦出现安全事故,乘客将可能受到更加致命的危害。因此在智能化汽车领域依然需要使用高强汽车钢增加安全性能,至于未来是否需要追求2 GPa以上的超高强汽车用钢,仍需材料科学、汽车工程领域的专家学者不断研究探讨。

6.7 结束语

中国是个制造业大国,在汽车产销量长期处于世界第一的发展过程中,包括汽车关键结构安全件在内的高端制造业迅猛发展,也越来越强。正在从引进消化吸收,发展到协作和源头创新。一些先进热成形钢与应用技术应运而生,但还存在一些瓶颈问题和值得关注的研发方向:

(1) 热成形钢及其使用技术需要钢厂、汽车整机厂和装备制造及行业协会协同工作,在新钢种开发、使用工艺创新与使用服役评价方法及其标准制定等方面全链条研究,缩短先进热成形钢与使用技术的研制周期;

(2) 顺应汽车材料轻量化多材料的设计策略,用于汽车关键安全结构件的热成形钢品种及其使用工艺,也要适应不同档次车型、不同安全(法规)标准、不同使用环境等要求,甚至在同一部件上实现不同组织与性能的定制要求,因此,汽车轻量化用热成形钢也是多种成分和新工艺并存的格局;

(3) 在具体钢种和使用技术开发上,针对复杂热力耦合条件下的相变、变形与组织演变过程,更加注重试验研制与建模模拟仿真的结合,相得益彰。

总之,随着汽车轻量化对汽车安全结构件用热成形钢的强度、韧性和经济性要求的不断提高,通过热成形钢制造的钢厂、使用热成形钢构件的汽车整机厂和行业协会的协同创新,热成形钢的性能更佳、使用技术趋向成熟,其相对于冷成形钢的优势将不断增加。

致谢

感谢通用中国研究院执行院长王建锋博士对本文提出的修改意见及建议。