Corrosion issues in pressurized water reactor (PWR) systems

2

2012

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... [1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Effect of dissolved hydrogen on the electrochemical behaviour of Alloy 600 in simulated PWR primary water at 290 ℃

2011

Electrochemical investigation of oxide films formed on nickel alloys 182, 600 and 52 in high temperature water

2011

Corrosion issues in nuclear industry today

1

2008

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Effects of PbO on the repassivation kinetics of alloy 690

5

2006

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

... [5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

... [5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

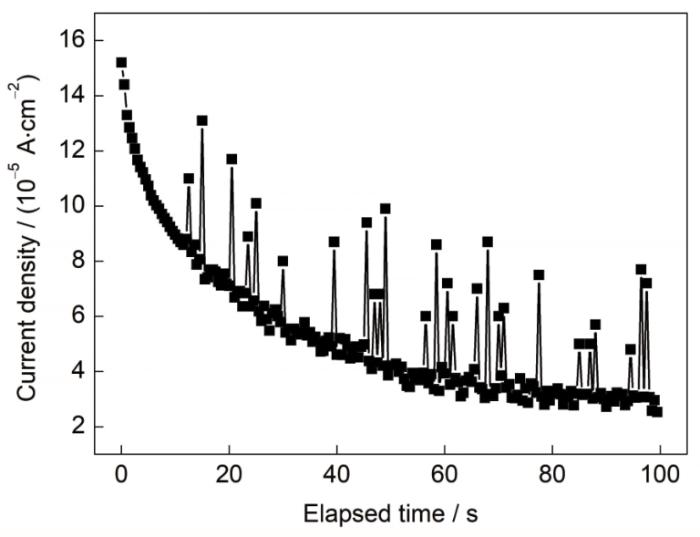

... 图10中的电流密度峰值由往复划伤过程产生.从12.5 s开始到97.5 s结束,期间共实测到26个电流密度峰,详见表1.划伤瞬间的峰值电流密度约是临近点电流密度的1.28~2.80倍.Ahn等[5]提出,在单次划伤的再钝化动力学过程中,一旦表面氧化膜被划伤,由于阳极氧化反应,阳极电流从划伤表面快速流入形成阳极电流峰,并随着再钝化过程而逐渐降低.本研究是在快速往复划伤过程中进行,划头从试样表面划过以后,未等试样表面重新进入再钝化过程,划头再次从试样表面划过,如此反复,因此实测的电流密度峰主要来自阳极电流.由于电流密度峰值主要由划伤过程中的划痕产生,仅考虑划痕一侧表面积和划伤面积比为116时,可以大致推算划伤过程中划痕处的瞬时电流密度峰值约是基体的149~326倍.690合金表面膜在高温高压水中被破坏后可迅速重新成膜,而且膜的成分可以通过反应(2)~(6)及其腐蚀产物的固态反应确定.限于目前的实验技术手段,高温高压水中钝化状态下阳极产物膜的原位成分分析尚有待进一步探究,如采用原位Raman光谱[52]等. ...

Corrosion aspects of Ni-Cr-Fe based and Ni-Cu based steam generator tube materials

2009

Influence of oxide films on primary water stress corrosion cracking initiation of alloy 600

2

2006

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... 考虑到单一氧化物之间的固态反应及Ni、Cr、Fe元素价态的多样性,690合金表面可形成大量具有尖晶石结构的氧化物.关于镍基合金在高温高压水中生成的表面氧化膜,文献[7, 21~25]中已有大量报道.对于Ni、Cr、Fe、O型尖晶石氧化物,其通式可以写作(Ni,Fe)(Cr,Fe)2(O)4[46].从基体到氧化膜外侧,元素的价态也是依次升高的,并且在高电位下690合金表面氧化膜中发生Cr溶解[18],与热力学分析结果一致.Lemire和McRae[47]的研究也指出,在强氧化性条件下,Cr比Fe或Ni更易溶解. ...

PWSCC of thermally treated alloy 600 pulled from a Korean plant

2002

Overview of steam generator tube degradation and integrity issues

1

1999

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Quantitative assessment of submodes of stress corrosion cracking on the secondary side of steam generator tubing in pressurized water reactors: Part 1

2

2003

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... Staehle和Gorman[10]计算了Ni、Cr、Fe在300 ℃高温高压水中的电位-pH值图.结合1500 mg/L B+2.3 mg/L Li溶液体系在300 ℃时的pH值为6.83[45],因此,从极化曲线中低电位到高电位的扫描过程中,690合金中的3种主要元素Ni、Cr、Fe依次经历了9个反应,分别为: ...

Effect of water chemistry on the oxide film on Alloy 690 during simulated hot functional testing of a pressurised water reactor

2012

Friction and wear of Inconel 690 and Inconel 600 for steam generator tube in room temperature water

2

2003

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... 实验采用690合金,其化学成分(质量分数,%)为:Cr 29.02,Fe 10.28,Mn 0.30,Ti 0.33,S 0.001,P 0.009,C 0.018,N 0.0234,Si 0.31,Cu 0.010,Co 0.015,Al 0.16,Ni余量.据报道[12],690合金的硬度为82 HRB,屈服强度为326 MPa,抗拉强度为727 MPa,断裂伸长率为45%. ...

Corrosion testing of INCONEL alloy 690 for PWR steam generators

1

1982

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Inconel 690TT和Incoloy 800MA蒸汽发生器管材在高温高压水中的腐蚀行为研究

3

2016

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... [14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... ,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Inconel 690TT和Incoloy 800MA蒸汽发生器管材在高温高压水中的腐蚀行为研究

3

2016

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... [14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... ,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

2种N含量不同的690合金中晶界碳化物及晶界Cr贫化研究

2016

2种N含量不同的690合金中晶界碳化物及晶界Cr贫化研究

2016

添加N对Inconel 690合金显微组织和晶界微区成分的影响

2017

添加N对Inconel 690合金显微组织和晶界微区成分的影响

2017

690合金中三晶交界及晶界类型对碳化物析出形貌的影响

1

2018

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

690合金中三晶交界及晶界类型对碳化物析出形貌的影响

1

2018

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Comparison of corrosion resistance of UNS N06690TT and UNS N08800SN in simulated primary water with various concentrations of dissolved oxygen

4

2014

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... ,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

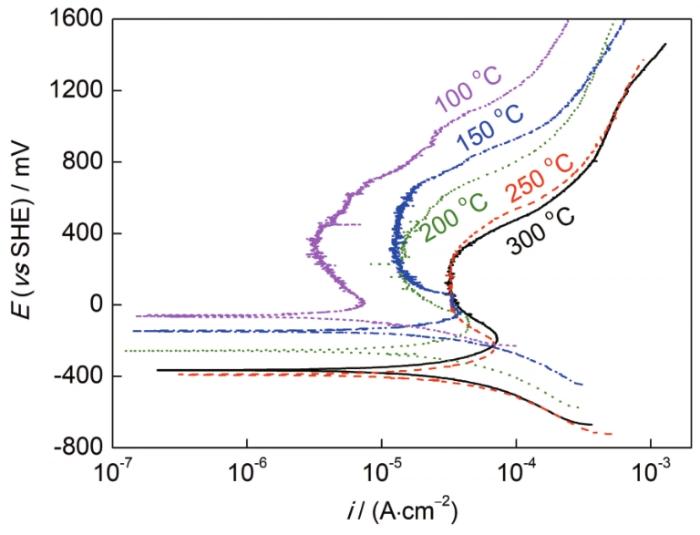

... 图2显示了690合金在模拟核电一回路水中不同温度时的极化曲线.阳极部分呈典型的活化区、过渡区、钝化区和过钝化区.100~200 ℃区间,随着温度升高,690合金的维钝电流密度随之升高;在250和300 ℃时,690合金的平均维钝电流密度接近,但是250 ℃时的钝化区域比300 ℃时的钝化区域略宽.100~200 ℃区间,690合金的自腐蚀电位分别为-63、-148和-258 mV,呈依次降低趋势;250和300 ℃区间,690合金的自腐蚀电位分别为-391和-366 mV,略有升高.与前期690合金和800合金的开路电位测量结果[43]趋势一致,但是由于690合金和800合金在高温高压水中的自腐蚀电位随浸泡时间变化[18],因此不同实验测得的电位绝对值存在偏差.诚如Turnbull等[44]指出,快速的动电位极化仅仅给出了定性数值,并不能完全反映长期浸泡过程中的电流密度. ...

... 考虑到单一氧化物之间的固态反应及Ni、Cr、Fe元素价态的多样性,690合金表面可形成大量具有尖晶石结构的氧化物.关于镍基合金在高温高压水中生成的表面氧化膜,文献[7, 21~25]中已有大量报道.对于Ni、Cr、Fe、O型尖晶石氧化物,其通式可以写作(Ni,Fe)(Cr,Fe)2(O)4[46].从基体到氧化膜外侧,元素的价态也是依次升高的,并且在高电位下690合金表面氧化膜中发生Cr溶解[18],与热力学分析结果一致.Lemire和McRae[47]的研究也指出,在强氧化性条件下,Cr比Fe或Ni更易溶解. ...

690和800合金在高温高压水中硫致腐蚀失效研究进展

2017

690和800合金在高温高压水中硫致腐蚀失效研究进展

2017

电解抛光态690TT合金在顺序溶氢/溶氧的高温高压水中表面氧化膜结构分析

2

2015

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... ,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

电解抛光态690TT合金在顺序溶氢/溶氧的高温高压水中表面氧化膜结构分析

2

2015

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... ,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Analysis and TEM examination of corrosion scales grown on Alloy 690 exposed to pressurized water at 325 ℃

2

2002

... 考虑到单一氧化物之间的固态反应及Ni、Cr、Fe元素价态的多样性,690合金表面可形成大量具有尖晶石结构的氧化物.关于镍基合金在高温高压水中生成的表面氧化膜,文献[7, 21~25]中已有大量报道.对于Ni、Cr、Fe、O型尖晶石氧化物,其通式可以写作(Ni,Fe)(Cr,Fe)2(O)4[46].从基体到氧化膜外侧,元素的价态也是依次升高的,并且在高电位下690合金表面氧化膜中发生Cr溶解[18],与热力学分析结果一致.Lemire和McRae[47]的研究也指出,在强氧化性条件下,Cr比Fe或Ni更易溶解. ...

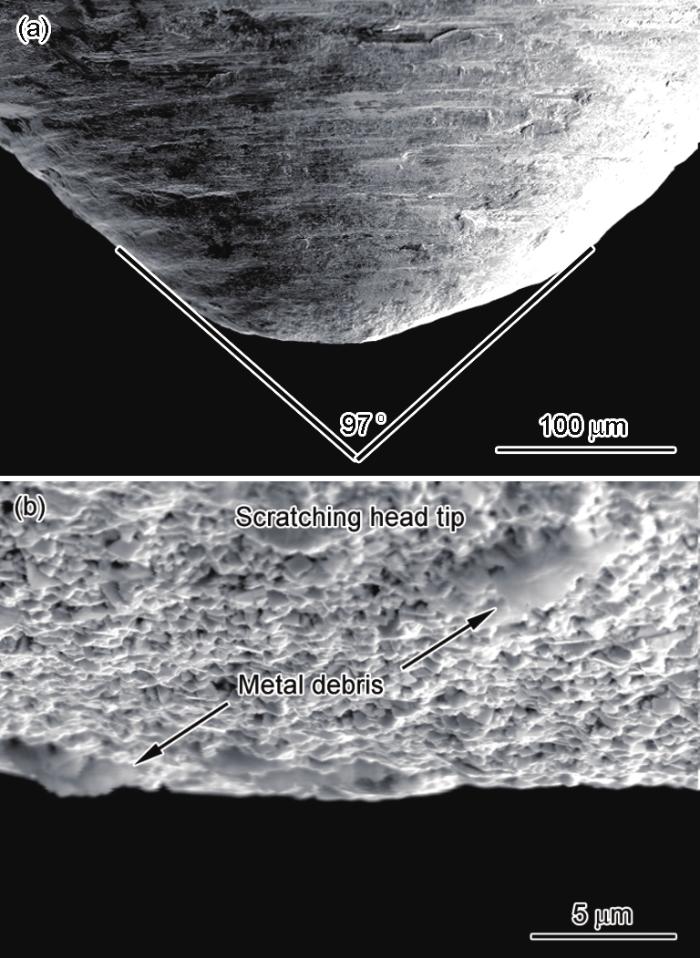

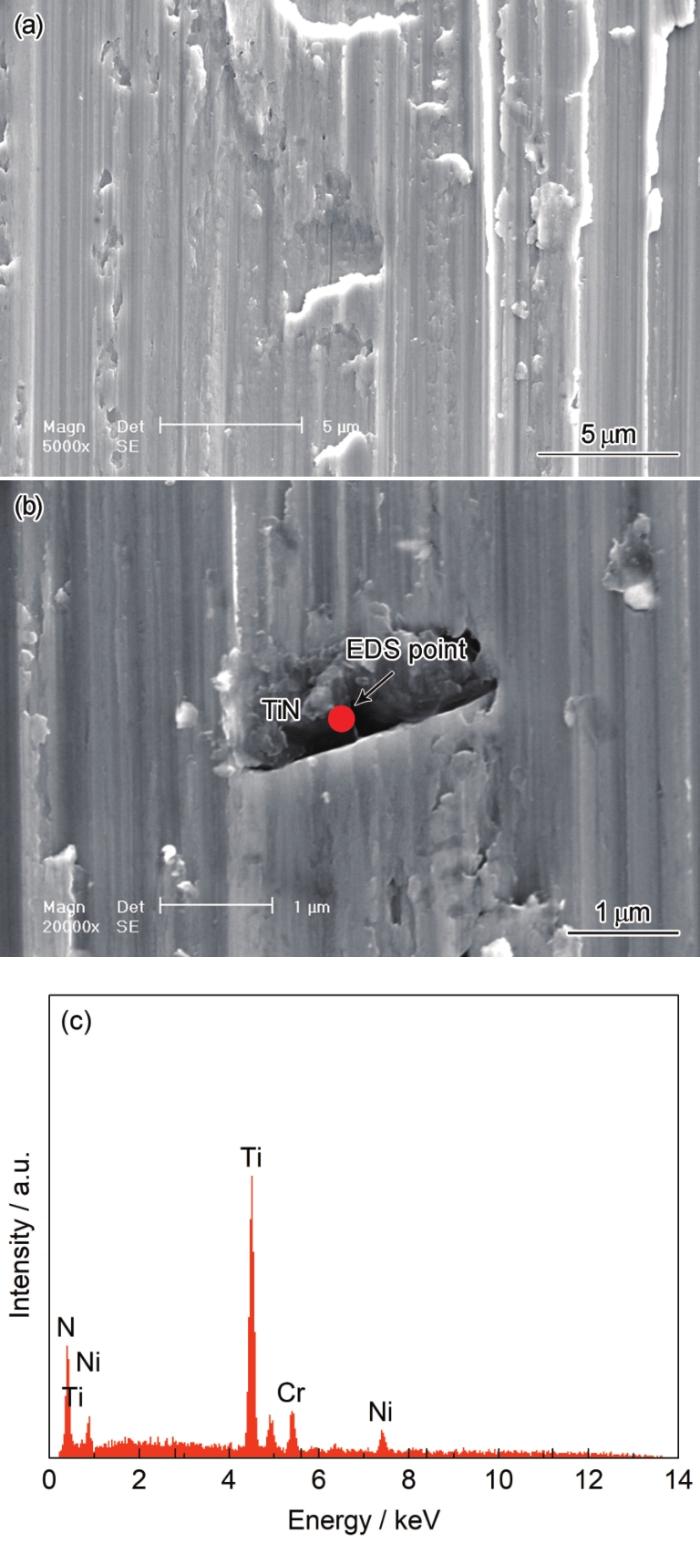

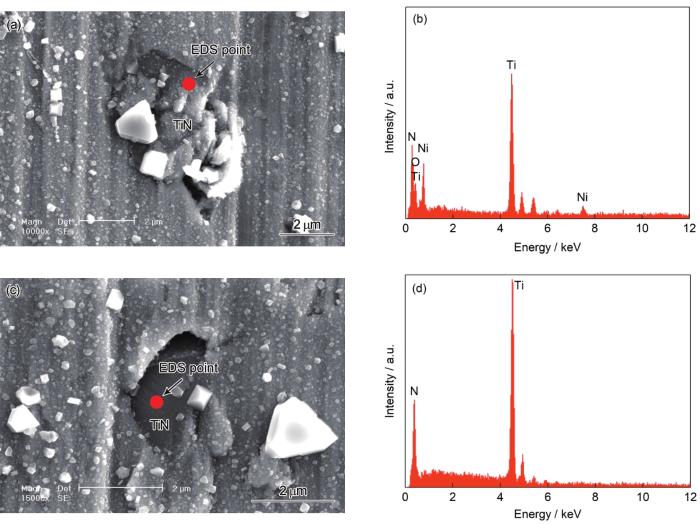

... TiN夹杂物是Fe-Cr-Ni合金中较为常见的一种夹杂物,在690合金和800合金中均有大量发现[21,30,31,43,51].由图5a中可见,粒径约为3 μm的夹杂物与划头运动方向垂直的结合界面是容易发生开裂的位置.局部界面位置还形成了微孔洞,且部分与夹杂物连接的晶界也发生了开裂.图5b中的EDS结果证实此类夹杂物为TiN.图5c中显示了粒径约为8 μm的TiN夹杂物发生整体碎裂的显微照片.由于TiN与690合金基体的硬度和变形能力差异,导致了夹杂物发生碎裂.本文作者前期的研究工作[51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

XPS and STM study of the growth and structure of passive films in high temperature water on a nickel-base alloy

2004

Influence of dissolved oxygen on oxide films of Alloy 690TT with different surface status in simulated primary water

2011

The mechanism of oxide film formation on Alloy 690 in oxygenated high temperature water

2011

A detailed TEM and SEM study of Ni-base alloys oxide scales formed in primary conditions of pressurized water reactor

2

2010

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... 考虑到单一氧化物之间的固态反应及Ni、Cr、Fe元素价态的多样性,690合金表面可形成大量具有尖晶石结构的氧化物.关于镍基合金在高温高压水中生成的表面氧化膜,文献[7, 21~25]中已有大量报道.对于Ni、Cr、Fe、O型尖晶石氧化物,其通式可以写作(Ni,Fe)(Cr,Fe)2(O)4[46].从基体到氧化膜外侧,元素的价态也是依次升高的,并且在高电位下690合金表面氧化膜中发生Cr溶解[18],与热力学分析结果一致.Lemire和McRae[47]的研究也指出,在强氧化性条件下,Cr比Fe或Ni更易溶解. ...

Effects of scratching on corrosion and stress corrosion cracking of Alloy 690TT at 58 ℃ and 330 ℃

2

2009

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... [26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

690TT合金划痕显微组织及划伤诱发的应力腐蚀

2011

690TT合金划痕显微组织及划伤诱发的应力腐蚀

2011

Localized corrosion behavior of scratches on nickel-base Alloy 690TT

1

2011

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

The role of TiN inclusions in stress corrosion crack initiation for Alloy 690TT in high-temperature and high-pressure water

2

2010

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... 空气中和高温高压水中的划伤结果均表明:在划伤过程中,粒径较大的TiN夹杂物颗粒容易发生碎裂,而粒径较小的容易发生界面开裂.由图5、7和9分析可知,本研究中TiN夹杂物的开裂损伤模式存在粒径3.5 μm左右的临界尺寸,尺寸较小的TiN夹杂物可以通过与基体的协同变形、界面开裂等方式释放划伤过程中的应变能,而尺寸较大的TiN夹杂物与基体的协同变形能力较差,且自身硬度较高,只能通过碎裂的方式释放能量.Dutta等[30]也注意到TiN夹杂物的形状、尺寸和体积分数对于690合金的局部腐蚀有重要影响.前期实验[29,51]已经证实,690合金中的TiN夹杂物及其与金属的界面处在高温电化学腐蚀和划伤过程中也是优先发生腐蚀和破坏的位置,并能引发应力腐蚀开裂,应引起足够重视. ...

Effects of heat-treatment on the extent of chromium depletion and caustic corrosion resistance of Alloy 690

3

2007

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... TiN夹杂物是Fe-Cr-Ni合金中较为常见的一种夹杂物,在690合金和800合金中均有大量发现[21,30,31,43,51].由图5a中可见,粒径约为3 μm的夹杂物与划头运动方向垂直的结合界面是容易发生开裂的位置.局部界面位置还形成了微孔洞,且部分与夹杂物连接的晶界也发生了开裂.图5b中的EDS结果证实此类夹杂物为TiN.图5c中显示了粒径约为8 μm的TiN夹杂物发生整体碎裂的显微照片.由于TiN与690合金基体的硬度和变形能力差异,导致了夹杂物发生碎裂.本文作者前期的研究工作[51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

... 空气中和高温高压水中的划伤结果均表明:在划伤过程中,粒径较大的TiN夹杂物颗粒容易发生碎裂,而粒径较小的容易发生界面开裂.由图5、7和9分析可知,本研究中TiN夹杂物的开裂损伤模式存在粒径3.5 μm左右的临界尺寸,尺寸较小的TiN夹杂物可以通过与基体的协同变形、界面开裂等方式释放划伤过程中的应变能,而尺寸较大的TiN夹杂物与基体的协同变形能力较差,且自身硬度较高,只能通过碎裂的方式释放能量.Dutta等[30]也注意到TiN夹杂物的形状、尺寸和体积分数对于690合金的局部腐蚀有重要影响.前期实验[29,51]已经证实,690合金中的TiN夹杂物及其与金属的界面处在高温电化学腐蚀和划伤过程中也是优先发生腐蚀和破坏的位置,并能引发应力腐蚀开裂,应引起足够重视. ...

Microstructural and corrosion aspects of Alloy 690

2

1999

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

... TiN夹杂物是Fe-Cr-Ni合金中较为常见的一种夹杂物,在690合金和800合金中均有大量发现[21,30,31,43,51].由图5a中可见,粒径约为3 μm的夹杂物与划头运动方向垂直的结合界面是容易发生开裂的位置.局部界面位置还形成了微孔洞,且部分与夹杂物连接的晶界也发生了开裂.图5b中的EDS结果证实此类夹杂物为TiN.图5c中显示了粒径约为8 μm的TiN夹杂物发生整体碎裂的显微照片.由于TiN与690合金基体的硬度和变形能力差异,导致了夹杂物发生碎裂.本文作者前期的研究工作[51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

Pitting corrosion of the laser surface melted Alloy 600

1

2005

... 蒸汽发生器传热管破裂(STGR)是导致压水堆核电站非正常停堆的主要因素.其中,应力腐蚀开裂(SCC)一直是压水堆一回路水中最重要的老化机理[1~4].早期使用的600合金传热管无论在一次侧还是在二次侧均发生了应力腐蚀开裂[1,5~9],因而发展出具有更耐腐蚀和应力腐蚀性能的690合金,并在20世纪80年代末被用于压水堆核电站蒸汽发生器中[10~13].当前压水堆核电站的设计寿命一般为60 a,考虑到电站延寿,其寿命可达80 a左右.然而,690合金在核电站中的实际运行时间仅30余年,其抗应力腐蚀性能仍有待进一步检验.因此,在实验室中全面评价690合金的应力腐蚀敏感性是非常必要的.目前,国内外研究小组已经从材料[14~17]、水化学[14,18~20]、表面膜[7,14,18,20~25]、划伤[26~28]和磨损[12]等方面开展了大量的研究工作.Meng等[26~29]在325 ℃高温高压水中通过恒载荷实验发现690合金表面TiN夹杂物底部萌生了应力腐蚀裂纹,并发现了划伤诱发690TT合金发生应力腐蚀开裂的现象.Dutta等[30,31]和Lim等[32]的研究结果分别表明,在690合金和600合金中TiN夹杂物和基体界面均是优先发生点蚀的位置. ...

Development of a scratch test in an autoclave for the measurement of repassivation kinetics of stainless steel in high temperature high pressure water

3

2004

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

... [33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

... [33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

Prediction of stress corrosion cracking susceptibility of stainless steels based on repassivation kinetics

3

2000

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

... [34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

... [34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

一种高温高压原位高速划伤装置

1

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

一种高温高压原位高速划伤装置

1

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

一种高温高压原位多道快速划伤电极系统

1

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

一种高温高压原位多道快速划伤电极系统

1

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

Development of a scratch electrode system in high temperature high pressure water

1

2015

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

The repassivation kinetics study of Alloy 800 in high-temperature pressurized water

1

2015

... 根据膜破-溶解模型,奥氏体合金应力腐蚀裂纹扩展是由裂纹尖端不断发生膜破-金属溶解-再钝化导致的结果[5,33],即膜破位置再钝化过程和应力腐蚀裂纹的萌生和扩展密切相关[34].因此,金属材料的应力腐蚀敏感性可通过其再钝化能力进行表征.然而,在高压釜中通过原位快速划伤电极法测量再钝化动力学是非常困难的[5].除需要实现在高温高压环境中原位划伤试样表面膜,保证试样和高压釜之间的绝缘以及运动机构和高压釜之间的密封外,还要保证划伤速度必须快,否则所测得的信号将是活化过程和再钝化过程信号的混合[33].目前,国内外的研究小组对高温高压环境中的原位划伤再钝化行为研究仅有少量报道.例如,Bosch等[33]报道了304不锈钢在模拟压水堆核电一回路水中的划伤再钝化行为;本课题组[35,36]自行研制了高温高压原位划伤电极系统,Wang等[37,38]报道了690合金和800合金在高温高压水中的再钝化动力学.但是,大部分的再钝化研究工作仍集中在100 ℃以下的低温区间,例如Ahn等[5]在90 ℃的水溶液中研究了PbO对690合金再钝化动力学的影响;Kwon等[34]研究了304不锈钢在80 ℃的NaCl水溶液中的再钝化动力学.据报道[34],合金再钝化速率决定于溶液温度、pH值、外加电位和合金的成分等因素.正是由于实验设备研制上的困难,限制了材料在高温高压水环境中腐蚀行为的原位表征技术研究.因此,关于690合金在模拟压水堆核电站一回路高温高压水中的原位往复划伤电化学以及对690合金的划伤损伤演化行为等有待进一步探究. ...

一种具有自动控制功能的高温高压水循环腐蚀实验系统

1

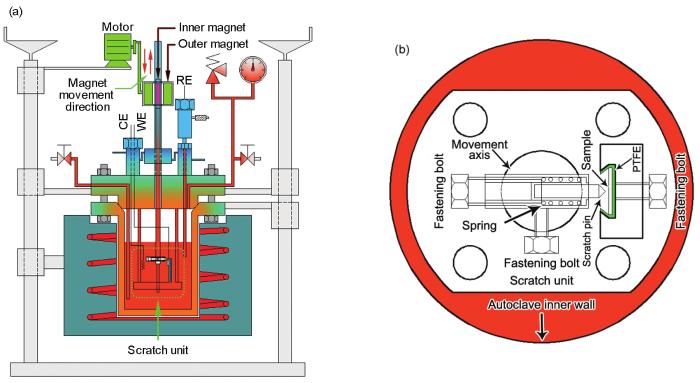

... 本工作在自行搭建的高温高压水循环回路系统[39]中测量了690合金在不同温度下的极化曲线,计算了钝化状态下的表观活化能.在自行设计的高温高压原位划伤装置[40]中,实现了690合金在高温高压水中的原位划伤.研究了690合金在空气中单道划伤和高温高压水中原位往复划伤行为,并通过扫描电镜(SEM)观察了不同条件划伤后690合金划痕的微观形貌.利用高温高压原位电化学技术,测量了690合金在往复划伤过程中的电化学信号,以期进一步了解690合金在高温高压水中的腐蚀行为和失效模式,并为690合金管的制造、加工和安装等过程控制提供参考依据. ...

一种具有自动控制功能的高温高压水循环腐蚀实验系统

1

... 本工作在自行搭建的高温高压水循环回路系统[39]中测量了690合金在不同温度下的极化曲线,计算了钝化状态下的表观活化能.在自行设计的高温高压原位划伤装置[40]中,实现了690合金在高温高压水中的原位划伤.研究了690合金在空气中单道划伤和高温高压水中原位往复划伤行为,并通过扫描电镜(SEM)观察了不同条件划伤后690合金划痕的微观形貌.利用高温高压原位电化学技术,测量了690合金在往复划伤过程中的电化学信号,以期进一步了解690合金在高温高压水中的腐蚀行为和失效模式,并为690合金管的制造、加工和安装等过程控制提供参考依据. ...

一种高温高压原位划伤及腐蚀磨损试验装置

1

... 本工作在自行搭建的高温高压水循环回路系统[39]中测量了690合金在不同温度下的极化曲线,计算了钝化状态下的表观活化能.在自行设计的高温高压原位划伤装置[40]中,实现了690合金在高温高压水中的原位划伤.研究了690合金在空气中单道划伤和高温高压水中原位往复划伤行为,并通过扫描电镜(SEM)观察了不同条件划伤后690合金划痕的微观形貌.利用高温高压原位电化学技术,测量了690合金在往复划伤过程中的电化学信号,以期进一步了解690合金在高温高压水中的腐蚀行为和失效模式,并为690合金管的制造、加工和安装等过程控制提供参考依据. ...

一种高温高压原位划伤及腐蚀磨损试验装置

1

... 本工作在自行搭建的高温高压水循环回路系统[39]中测量了690合金在不同温度下的极化曲线,计算了钝化状态下的表观活化能.在自行设计的高温高压原位划伤装置[40]中,实现了690合金在高温高压水中的原位划伤.研究了690合金在空气中单道划伤和高温高压水中原位往复划伤行为,并通过扫描电镜(SEM)观察了不同条件划伤后690合金划痕的微观形貌.利用高温高压原位电化学技术,测量了690合金在往复划伤过程中的电化学信号,以期进一步了解690合金在高温高压水中的腐蚀行为和失效模式,并为690合金管的制造、加工和安装等过程控制提供参考依据. ...

核级商用690合金和800合金在模拟压水堆核电站一回路高温高压水中的腐蚀行为研究

1

2012

... 高温高压原位电化学实验在自行设计的高温高压水循环回路系统中完成,实验装置和试样类型详见文献[41],试样表面状态为690合金管原始表面.实验温度分别为100、150、200、250和300 ℃,实验压力为10.0 MPa,溶解氧含量小于10×10-9,水溶液化学参数为1500 mg/L B+2.3 mg/L Li,高温高压水循环流量为120 mL/min. ...

核级商用690合金和800合金在模拟压水堆核电站一回路高温高压水中的腐蚀行为研究

1

2012

... 高温高压原位电化学实验在自行设计的高温高压水循环回路系统中完成,实验装置和试样类型详见文献[41],试样表面状态为690合金管原始表面.实验温度分别为100、150、200、250和300 ℃,实验压力为10.0 MPa,溶解氧含量小于10×10-9,水溶液化学参数为1500 mg/L B+2.3 mg/L Li,高温高压水循环流量为120 mL/min. ...

External reference electrodes for use in high temperature aqueous systems

1

1979

... 所有高温高压下的实测电位(Eobs)均已通过下式转换为相对于标准氢电极(SHE)的电极电位ESHE[42]: ...

Corrosion behavior for Alloy 690 and Alloy 800 tubes in simulated primary water

2

2013

... 图2显示了690合金在模拟核电一回路水中不同温度时的极化曲线.阳极部分呈典型的活化区、过渡区、钝化区和过钝化区.100~200 ℃区间,随着温度升高,690合金的维钝电流密度随之升高;在250和300 ℃时,690合金的平均维钝电流密度接近,但是250 ℃时的钝化区域比300 ℃时的钝化区域略宽.100~200 ℃区间,690合金的自腐蚀电位分别为-63、-148和-258 mV,呈依次降低趋势;250和300 ℃区间,690合金的自腐蚀电位分别为-391和-366 mV,略有升高.与前期690合金和800合金的开路电位测量结果[43]趋势一致,但是由于690合金和800合金在高温高压水中的自腐蚀电位随浸泡时间变化[18],因此不同实验测得的电位绝对值存在偏差.诚如Turnbull等[44]指出,快速的动电位极化仅仅给出了定性数值,并不能完全反映长期浸泡过程中的电流密度. ...

... TiN夹杂物是Fe-Cr-Ni合金中较为常见的一种夹杂物,在690合金和800合金中均有大量发现[21,30,31,43,51].由图5a中可见,粒径约为3 μm的夹杂物与划头运动方向垂直的结合界面是容易发生开裂的位置.局部界面位置还形成了微孔洞,且部分与夹杂物连接的晶界也发生了开裂.图5b中的EDS结果证实此类夹杂物为TiN.图5c中显示了粒径约为8 μm的TiN夹杂物发生整体碎裂的显微照片.由于TiN与690合金基体的硬度和变形能力差异,导致了夹杂物发生碎裂.本文作者前期的研究工作[51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

A review of electrochemistry of relevance to environment-assisted cracking in light water reactors

1

1992

... 图2显示了690合金在模拟核电一回路水中不同温度时的极化曲线.阳极部分呈典型的活化区、过渡区、钝化区和过钝化区.100~200 ℃区间,随着温度升高,690合金的维钝电流密度随之升高;在250和300 ℃时,690合金的平均维钝电流密度接近,但是250 ℃时的钝化区域比300 ℃时的钝化区域略宽.100~200 ℃区间,690合金的自腐蚀电位分别为-63、-148和-258 mV,呈依次降低趋势;250和300 ℃区间,690合金的自腐蚀电位分别为-391和-366 mV,略有升高.与前期690合金和800合金的开路电位测量结果[43]趋势一致,但是由于690合金和800合金在高温高压水中的自腐蚀电位随浸泡时间变化[18],因此不同实验测得的电位绝对值存在偏差.诚如Turnbull等[44]指出,快速的动电位极化仅仅给出了定性数值,并不能完全反映长期浸泡过程中的电流密度. ...

不锈钢和镍基合金在高温高压水环境中的电化学腐蚀行为及氧化膜特征研究

1

2010

... Staehle和Gorman[10]计算了Ni、Cr、Fe在300 ℃高温高压水中的电位-pH值图.结合1500 mg/L B+2.3 mg/L Li溶液体系在300 ℃时的pH值为6.83[45],因此,从极化曲线中低电位到高电位的扫描过程中,690合金中的3种主要元素Ni、Cr、Fe依次经历了9个反应,分别为: ...

不锈钢和镍基合金在高温高压水环境中的电化学腐蚀行为及氧化膜特征研究

1

2010

... Staehle和Gorman[10]计算了Ni、Cr、Fe在300 ℃高温高压水中的电位-pH值图.结合1500 mg/L B+2.3 mg/L Li溶液体系在300 ℃时的pH值为6.83[45],因此,从极化曲线中低电位到高电位的扫描过程中,690合金中的3种主要元素Ni、Cr、Fe依次经历了9个反应,分别为: ...

Composition, structure and properties of the oxide films formed on the stainless steel 316L in a primary type PWR environment

1

1998

... 考虑到单一氧化物之间的固态反应及Ni、Cr、Fe元素价态的多样性,690合金表面可形成大量具有尖晶石结构的氧化物.关于镍基合金在高温高压水中生成的表面氧化膜,文献[7, 21~25]中已有大量报道.对于Ni、Cr、Fe、O型尖晶石氧化物,其通式可以写作(Ni,Fe)(Cr,Fe)2(O)4[46].从基体到氧化膜外侧,元素的价态也是依次升高的,并且在高电位下690合金表面氧化膜中发生Cr溶解[18],与热力学分析结果一致.Lemire和McRae[47]的研究也指出,在强氧化性条件下,Cr比Fe或Ni更易溶解. ...

The corrosion of Alloy 690 in high-temperature aqueous media—Thermodynamic considerations

1

2001

... 考虑到单一氧化物之间的固态反应及Ni、Cr、Fe元素价态的多样性,690合金表面可形成大量具有尖晶石结构的氧化物.关于镍基合金在高温高压水中生成的表面氧化膜,文献[7, 21~25]中已有大量报道.对于Ni、Cr、Fe、O型尖晶石氧化物,其通式可以写作(Ni,Fe)(Cr,Fe)2(O)4[46].从基体到氧化膜外侧,元素的价态也是依次升高的,并且在高电位下690合金表面氧化膜中发生Cr溶解[18],与热力学分析结果一致.Lemire和McRae[47]的研究也指出,在强氧化性条件下,Cr比Fe或Ni更易溶解. ...

Influence of temperature on the properties of passive films formed on AISI 304 stainless steel

1

1991

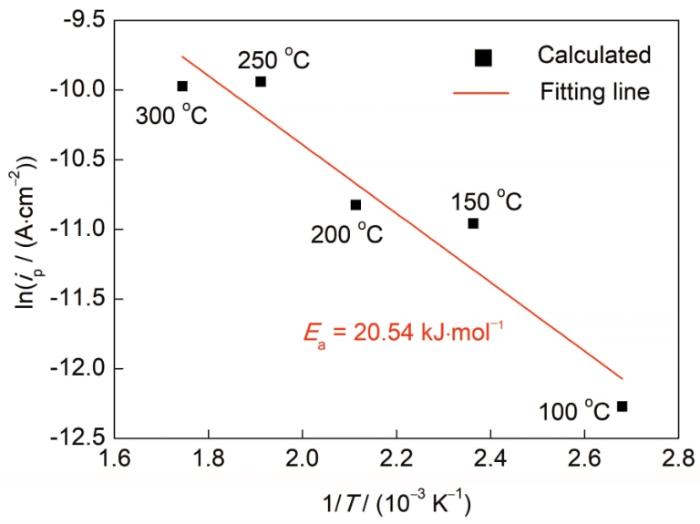

... 钝化状态下的表面氧化膜处于致密的稳态,维钝电流密度受电位的影响不大.钝化状态的金属表面膜仍处于动态生成和动态溶解的过程,因此钝化电流密度大小基本反映该过程的速率.文献[48]中也有通过测量304不锈钢在8~70 ℃间的维钝电流密度并计算表观活化能的少量报道.图3中钝化电流密度(lnip)和温度(1/T)存在近似的线性关系,因此采用Arrhenius经验公式(i=Aexp(-Ea/(RT))) (其中,i为腐蚀电流密度,A是指数前因子,Ea是表观活化能,R是摩尔气体常数)计算的表观活化能为20.54 kJ/mol.与Sun等[49,50]报道的625合金和304不锈钢在低温段的活化能结果接近. ...

Effects of temperature on the protective property, structure and composition of the oxide film on Alloy 625

1

2009

... 钝化状态下的表面氧化膜处于致密的稳态,维钝电流密度受电位的影响不大.钝化状态的金属表面膜仍处于动态生成和动态溶解的过程,因此钝化电流密度大小基本反映该过程的速率.文献[48]中也有通过测量304不锈钢在8~70 ℃间的维钝电流密度并计算表观活化能的少量报道.图3中钝化电流密度(lnip)和温度(1/T)存在近似的线性关系,因此采用Arrhenius经验公式(i=Aexp(-Ea/(RT))) (其中,i为腐蚀电流密度,A是指数前因子,Ea是表观活化能,R是摩尔气体常数)计算的表观活化能为20.54 kJ/mol.与Sun等[49,50]报道的625合金和304不锈钢在低温段的活化能结果接近. ...

Effects of temperature on the oxide film properties of 304 stainless steel in high temperature lithium borate buffer solution

1

2009

... 钝化状态下的表面氧化膜处于致密的稳态,维钝电流密度受电位的影响不大.钝化状态的金属表面膜仍处于动态生成和动态溶解的过程,因此钝化电流密度大小基本反映该过程的速率.文献[48]中也有通过测量304不锈钢在8~70 ℃间的维钝电流密度并计算表观活化能的少量报道.图3中钝化电流密度(lnip)和温度(1/T)存在近似的线性关系,因此采用Arrhenius经验公式(i=Aexp(-Ea/(RT))) (其中,i为腐蚀电流密度,A是指数前因子,Ea是表观活化能,R是摩尔气体常数)计算的表观活化能为20.54 kJ/mol.与Sun等[49,50]报道的625合金和304不锈钢在低温段的活化能结果接近. ...

TiN夹杂物对690合金管在高温高压水中的腐蚀和应力腐蚀行为的影响

3

2011

... TiN夹杂物是Fe-Cr-Ni合金中较为常见的一种夹杂物,在690合金和800合金中均有大量发现[21,30,31,43,51].由图5a中可见,粒径约为3 μm的夹杂物与划头运动方向垂直的结合界面是容易发生开裂的位置.局部界面位置还形成了微孔洞,且部分与夹杂物连接的晶界也发生了开裂.图5b中的EDS结果证实此类夹杂物为TiN.图5c中显示了粒径约为8 μm的TiN夹杂物发生整体碎裂的显微照片.由于TiN与690合金基体的硬度和变形能力差异,导致了夹杂物发生碎裂.本文作者前期的研究工作[51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

... [51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

... 空气中和高温高压水中的划伤结果均表明:在划伤过程中,粒径较大的TiN夹杂物颗粒容易发生碎裂,而粒径较小的容易发生界面开裂.由图5、7和9分析可知,本研究中TiN夹杂物的开裂损伤模式存在粒径3.5 μm左右的临界尺寸,尺寸较小的TiN夹杂物可以通过与基体的协同变形、界面开裂等方式释放划伤过程中的应变能,而尺寸较大的TiN夹杂物与基体的协同变形能力较差,且自身硬度较高,只能通过碎裂的方式释放能量.Dutta等[30]也注意到TiN夹杂物的形状、尺寸和体积分数对于690合金的局部腐蚀有重要影响.前期实验[29,51]已经证实,690合金中的TiN夹杂物及其与金属的界面处在高温电化学腐蚀和划伤过程中也是优先发生腐蚀和破坏的位置,并能引发应力腐蚀开裂,应引起足够重视. ...

TiN夹杂物对690合金管在高温高压水中的腐蚀和应力腐蚀行为的影响

3

2011

... TiN夹杂物是Fe-Cr-Ni合金中较为常见的一种夹杂物,在690合金和800合金中均有大量发现[21,30,31,43,51].由图5a中可见,粒径约为3 μm的夹杂物与划头运动方向垂直的结合界面是容易发生开裂的位置.局部界面位置还形成了微孔洞,且部分与夹杂物连接的晶界也发生了开裂.图5b中的EDS结果证实此类夹杂物为TiN.图5c中显示了粒径约为8 μm的TiN夹杂物发生整体碎裂的显微照片.由于TiN与690合金基体的硬度和变形能力差异,导致了夹杂物发生碎裂.本文作者前期的研究工作[51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

... [51]中也发现TiN和基体的结合处易引发腐蚀和应力腐蚀开裂. ...

... 空气中和高温高压水中的划伤结果均表明:在划伤过程中,粒径较大的TiN夹杂物颗粒容易发生碎裂,而粒径较小的容易发生界面开裂.由图5、7和9分析可知,本研究中TiN夹杂物的开裂损伤模式存在粒径3.5 μm左右的临界尺寸,尺寸较小的TiN夹杂物可以通过与基体的协同变形、界面开裂等方式释放划伤过程中的应变能,而尺寸较大的TiN夹杂物与基体的协同变形能力较差,且自身硬度较高,只能通过碎裂的方式释放能量.Dutta等[30]也注意到TiN夹杂物的形状、尺寸和体积分数对于690合金的局部腐蚀有重要影响.前期实验[29,51]已经证实,690合金中的TiN夹杂物及其与金属的界面处在高温电化学腐蚀和划伤过程中也是优先发生腐蚀和破坏的位置,并能引发应力腐蚀开裂,应引起足够重视. ...

Development of an in situ Raman spectroscopic system for surface oxide films on metals and alloys in high temperature water

1

2005

... 图10中的电流密度峰值由往复划伤过程产生.从12.5 s开始到97.5 s结束,期间共实测到26个电流密度峰,详见表1.划伤瞬间的峰值电流密度约是临近点电流密度的1.28~2.80倍.Ahn等[5]提出,在单次划伤的再钝化动力学过程中,一旦表面氧化膜被划伤,由于阳极氧化反应,阳极电流从划伤表面快速流入形成阳极电流峰,并随着再钝化过程而逐渐降低.本研究是在快速往复划伤过程中进行,划头从试样表面划过以后,未等试样表面重新进入再钝化过程,划头再次从试样表面划过,如此反复,因此实测的电流密度峰主要来自阳极电流.由于电流密度峰值主要由划伤过程中的划痕产生,仅考虑划痕一侧表面积和划伤面积比为116时,可以大致推算划伤过程中划痕处的瞬时电流密度峰值约是基体的149~326倍.690合金表面膜在高温高压水中被破坏后可迅速重新成膜,而且膜的成分可以通过反应(2)~(6)及其腐蚀产物的固态反应确定.限于目前的实验技术手段,高温高压水中钝化状态下阳极产物膜的原位成分分析尚有待进一步探究,如采用原位Raman光谱[52]等. ...