对于使用镍基焊缝金属连接的DMWs来说,其在服役过程中常见的失效位置为低合金铁素体耐热钢侧的焊接热影响区(heat affected zone,HAZ)和焊缝/低合金铁素体耐热钢的界面。断裂于HAZ的失效形式为典型的Ⅳ型断裂模式,这种失效形式在同种铁素体基耐热钢焊接接头中也较为常见,它的出现主要与HAZ中的细晶区(fine-grained HAZ,FGHAZ)或临界区(inter-critical HAZ,ICHAZ)基体软化、晶界缺乏碳化物有效钉扎有关,其失效过程表现为在三叉晶界处或者大尺寸碳化物周围形成蠕变空洞,离散的蠕变空洞继而连接成微裂纹,最后形成宏观裂纹导致接头断裂,这是一种脆性断裂形式[6,7]。

相比于Ⅳ型断裂模式,发生于焊缝与低合金耐热钢界面处的断裂更为普遍,故针对这种失效形式开展的研究工作也最多。有研究[8~10]发现,经长时间高温服役后,会形成沿界面分布的串状碳化物(Ⅰ型碳化物),在Ⅰ型碳化物与基体的界面产生蠕变空洞,进而引发界面断裂。但也有研究[11]认为,Ⅰ型碳化物并非导致DMWs沿界面断裂失效的原因,它的出现可能仅是接头在长期高温服役条件下发生于界面处的伴随性冶金现象,Parker和Stratford[11]通过实验验证了上述观点,但该观点也存在局限性。Nicholson[12]通过对比经高温服役后(相当于进行了高温时效)与未经服役的DMWs的蠕变寿命,发现当应力低于某临界值(40 MPa)时,二者的蠕变寿命相当;当应力高于此临界值时,前者的寿命短于后者,且应力越高,二者的差别越大。而在Parker和Stratford[11]的研究中,沿界面失效的经高温时效过的DMWs对应的应力水平为40~50 MPa,与Nicholson[12]给出的临界值接近。故Ⅰ型碳化物对DMWs沿界面失效的贡献应视应力水平而定:高应力状态下,Ⅰ型碳化物与周围基体产生应变不协调会加速蠕变空洞的形成;而低应力水平下Ⅰ型碳化物的影响可以忽略。从文献报道来看,一些没有Ⅰ型碳化物出现的DMWs也会发生沿界面断裂,同时界面附近伴随着氧化现象。Klueh与King[13]提出了一种基于氧化-热疲劳交互作用的失效模型,即界面处形成的氧化尖缺口(因氧化形成的尖缺口)会在热疲劳作用下发生扩展,反过来进一步促进氧化,最终导致沿界面失效,而界面处之所以会产生氧化尖缺口,与界面附近低合金铁素体耐热钢中形成的贫Cr层有关。Matsunaga等[14]的研究中也提到了氧化对界面断裂的促进作用。也有研究[6,10,15]发现,DMWs焊接过程中在界面附近会形成不完全混合区,由于其中Ni含量高于低合金铁素体母材,在回火过程中该区域会发生奥氏体化,冷却后形成淬硬的未回火马氏体层,增大界面附近的硬度梯度,这显然对接头的性能是不利的。另外,虽然使用镍基焊缝金属可以降低焊缝金属与低合金铁素体耐热钢之间的热应力,但由于二者热膨胀系数存在差异,在界面处依旧会产生热应力,当机组多次启停后,界面在热疲劳的作用下也存在早期失效的可能性,有研究者[16~18]通过热疲劳实验证实了这一点。

综上所述,DMWs的早期失效与其特有的成分分布、微观组织和应力状态密切相关,关于沿界面的失效机理也有多种理论,但目前大部分研究均是针对低合金铁素体耐热钢与镍基焊缝金属的DMWs,随着发电机组蒸汽参数的提高,使用镍基焊缝金属连接的高Cr马氏体耐热钢与奥氏体不锈钢或镍基合金之间的DMWs得到越来越广泛的应用,但目前针对此类DMWs失效的研究较少,且缺乏对其失效模式全面的分析和报道。针对此种情况,本工作开展了针对使用镍基焊缝金属连接某新型高Cr马氏体耐热钢与镍基合金制造的DMW在不同温度-应力组合条件下的高温持久行为的研究,发现了此类DMW的3种断裂模式,并对每种断裂模式的机理及断裂位置的转移进行了分析。

1 实验方法

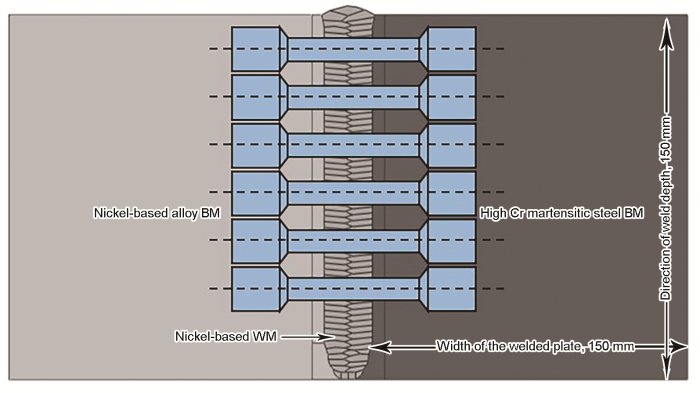

图1

图1

异种金属焊接接头(DMW)示意图及高温持久试样取样方法

Fig.1

Schematic of the DMW and sampling method of creep specimens (BM—base metal, WM—weld metal, DMW—dissimilar metal weld)

表1 DMW两侧母材(BM)和焊材(WM)的化学成分 (mass fraction / %)

Table 1

| Material | Ni | Cr | Fe | Mo | Co | Al | Ti | B | C |

|---|---|---|---|---|---|---|---|---|---|

| Nickel based BM | Bal. | 22.18 | 0.33 | 9.03 | 11.97 | 1 | 0.44 | 0.0045 | 0.057 |

| High Cr steel BM | 0.75 | 10.41 | Bal. | 1.08 | - | 0.007 | - | - | 0.12 |

| ERNiCrCoMo-1 | 55 | 22.50 | - | 8.9 | 11.2 | 1.27 | 0.39 | - | 0.07 |

| Material | Nb | Si | Mn | S | P | Cu | W | N | V |

| Nickel based BM | 0.03 | <0.1 | 0.01 | 0.0012 | 0.012 | 0.005 | - | - | - |

| High Cr steel BM | 0.05 | 0.0001 | 0.45 | 0.07 | 0.007 | 0.01 | 1.01 | 0.05 | 0.2 |

| ERNiCrCoMo-1 | - | 0.3 | 0.4 | 0.002 | 0.003 | 0.1 | - | - | - |

高温持久试样的取样方法如图1所示,焊缝位于标距区的中间部位。高温持久实验的温度分别为600和620 ℃,应力水平位于140~260 MPa之间。同时,为了获得DMW在高温持久过程中的组织演化信息,在持久实验特定的时间点将试样取下,其余试样直至其发生断裂才将其取下用于后续分析。

为了分析持久试样断裂机理,对中途取下和断裂后的试样进行解剖,试样经机械打磨和抛光后用Villela试剂(100 mL乙醇+1 g苦味酸+5 mL盐酸)腐蚀30 s以显示耐热钢侧的微观组织,使用Kalling试剂(5 g CuCl2+100 mL HCl+100 mL乙醇)腐蚀10 s以显示镍基焊缝金属的微观组织;用CX14光学显微镜(OM)、LYRA 3扫描电镜(SEM)观察接头的微观组织及损伤情况,用LYRA 3 SEM观察断裂试样的断口形貌,使用MICROMET 5103显微硬度计和JXA8230电子探针(EPMA),分别测试跨DMW的WM、HAZ和BM硬度分布和化学成分分布情况。

2 实验结果

2.1 高温持久实验前DMW微观组织及成分分布

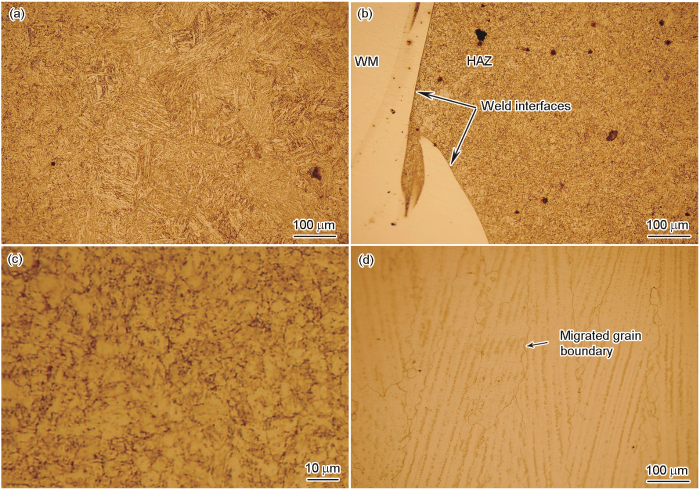

图2

图2

DMW中马氏体耐热钢侧BM,界面两侧区域,距离界面约1.5 mm处的细晶热影响区或两相区(FGHAZ/ICHAZ),及镍基焊缝金属的显微组织的OM像

Fig.2

OM images of BM (a), weld interface between WM and HAZ (b), HAZ about 1.5 mm away from the interface of the high Cr martensitic steel (c), and nickel-based WM (d) (HAZ—heat-affected zone)

2.2 高温持久实验结果

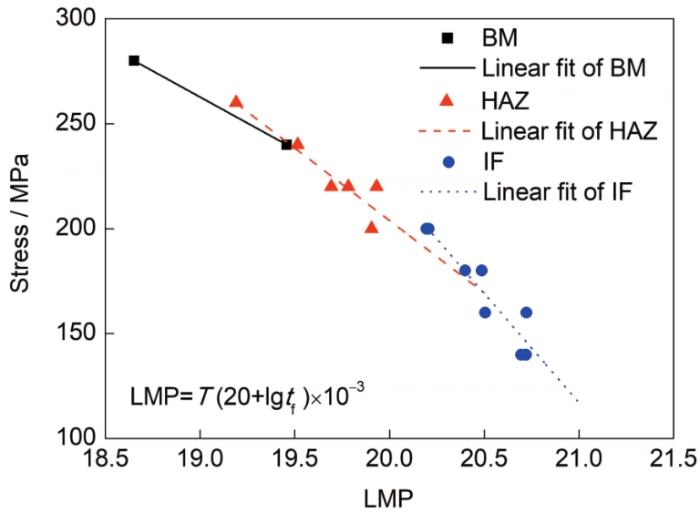

使用Larson-Miller参数(LMP)将高温持久数据绘制于应力-LMP图中,见图3。LMP=T(20+lgtf)×10-3,其中T为温度,K;tf为持久断裂时间,h。从统计结果来看,高温持久试样共有3种断裂位置,分别为高Cr马氏体耐热钢的BM、HAZ和在焊缝/马氏体耐热钢界面起裂并扩展至HAZ与BM中(interfacial failure,IF)。分别将每种断裂方式的数据点进行线性拟合,结果见图3。可以看出,高温持久断裂位置随应力水平变化发生转移,表现为:高应力水平(≥240 MPa)下断裂在BM中;中等应力水平(200~240 MPa)下断裂在HAZ中;低应力水平下(≤200 MPa)起裂于焊缝/马氏体耐热钢界面,然后扩展至HAZ和BM中。本工作中断裂位置与应力水平的关系与Shin等[6]的结果类似,后者研究发现在600 ℃、135 MPa下断裂首先产生于182镍基焊缝和P92钢母材界面处,随后转移至FGHAZ中;还发现当温度升高、应力降低(650 ℃、80 MPa和700 ℃、35 MPa)时,完全断裂于FGHAZ中。可以看出,本工作与Shin等[6]的工作具有互补性,且参数接近的高温持久试样断裂位置相似。

图3

图3

使用分段线性拟合方式得到的应力-LMP关系

Fig.3

Linear plot of stress and LMP in three segments of DMWs between high Cr martensitic heat resistant steel and nickel-based alloys with nickel-based filler material (IF—interfacial failure, LMP—Larson-Miller parameter, T—temperature, tf—failure life)

此外,由图3还可看出,由每种断裂位置的数据点拟合得到的直线的斜率绝对值也各不相同。从BM至IF直线斜率的绝对值逐渐增大,这意味着DMW在高温/低应力条件下会发生早期失效(即实际断裂时间短于高应力数据线性外推得到的断裂时间)。进一步地,断裂位置的转移说明主导DMW失效的机理也在发生变化。

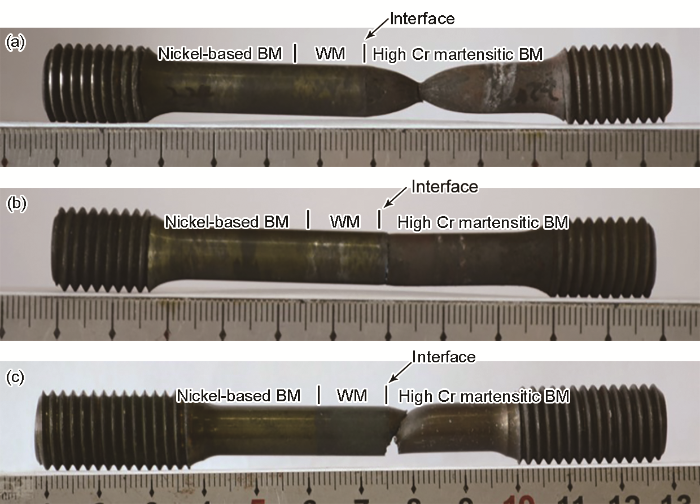

3种断裂位置的典型试样如图4所示。可见断裂在BM位置的试样发生了明显的颈缩,初步推断这种断裂是由塑性变形主导的;断裂在HAZ的试样从宏观上未见颈缩;IF试样的颈缩程度介于前两者之间,从宏观上也能看出在裂纹的起始位置处颈缩并不明显,当断裂部位转移至HAZ和BM中后颈缩现象明显。

图4

图4

高温持久断裂试样断裂在高Cr马氏体耐热钢BM、HAZ,及断裂起始于焊缝与耐热钢界面,后转移至HAZ和BM中

Fig.4

Creep specimens fractured at high Cr martensitic steel BM (a) and HAZ (b), and crack initiated at the interface between WM and BM then deflected into HAZ and BM (c)

一般来说,tf与T、应力(σ)满足如下关系:

其中,A为常数;n为应力指数;Q为扩散激活能,kJ/mol;R为理想气体常数,取值8.314 J/(mol·K)。由

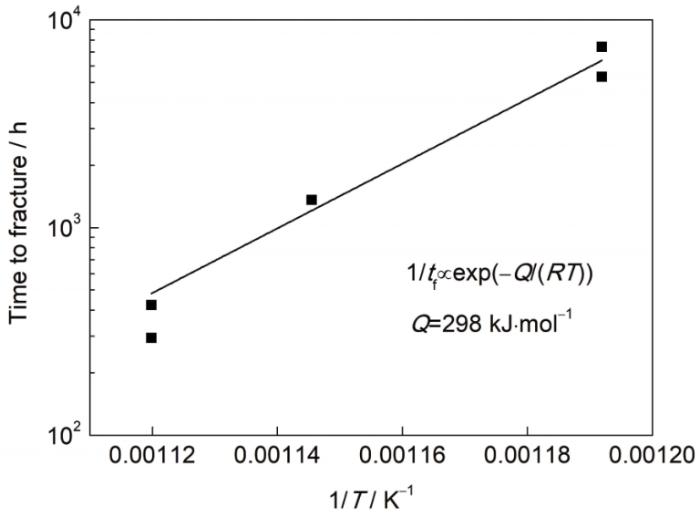

图5

图5

应力为200 MPa时高温持久断裂时间(tf)与温度(T)的关系

Fig.5

Temperature dependence of failure life for DMWs at the stress of 200 MPa (Q—diffusion activation energy, R—gas constant)

同样地,当T一定时,高温持久断裂时间与应力满足如下关系:

所以,

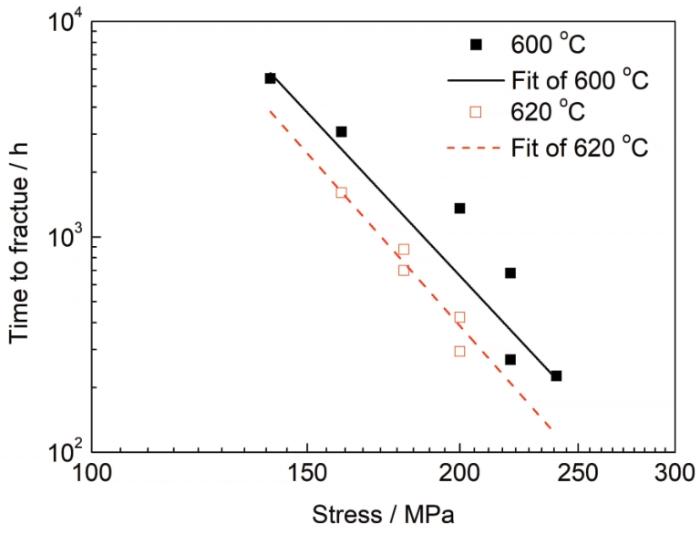

图6

图6

600和620 ℃时高温持久断裂时间与应力的关系

Fig.6

Stress dependence of failure life for DMWs at the temperatures of 600 and 620 ℃

在得到Q和n的基础之上,就可以根据现有数据反推得到常数项A,最终可以得到tf与σ和T的关系式:

2.3 断裂试样的微观组织及断口形貌观察

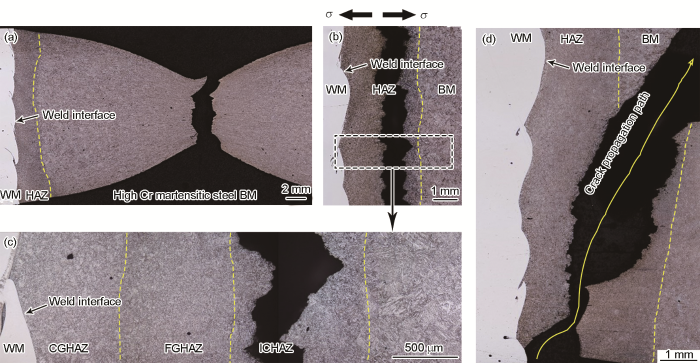

图7

图7

高温持久试样横剖面组织形貌

Fig.7

Cross section morphologies of failed DMWs fracturing in BM mode (a), HAZ mode (b), magnification of the zone in dashed rectangle in Fig.7b (c), and IF mode (d) (σ—tensile stress)

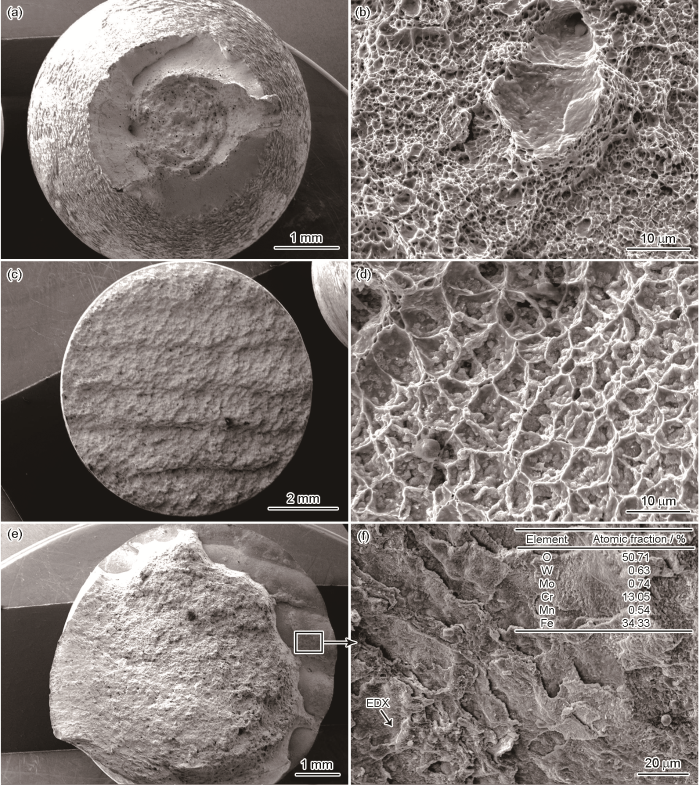

图8

图8

高温持久试样断口形貌

Fig.8

Fracture morphologies of DMWs failed in BM mode (a, b), HAZ mode (c, d), and IF mode (e, f)

由于HAZ可以细分为粗晶热影响区(coarse grained HAZ,CGHAZ,也称为过热区)、FGHAZ (也称为正火区)、ICHAZ (也称为两相区)等亚区,对于断裂在HAZ中的试样来说,有必要明确断裂发生在哪个亚区,为判断断裂的性质和机理提供基础。图7b为断裂在HAZ的试样剖面组织形貌。可见断裂位置位于HAZ靠近未受焊接热影响的BM一侧,将虚线框内的区域放大至图7c,根据晶粒形态可以将HAZ各个亚区划分出来,此处显示断裂发生在ICHAZ,在沿裂纹扩展路径观察的过程中,也发现裂纹有时候会转移到临近的FGHAZ中。所以,可以认为HAZ中的断裂发生在FGHAZ或ICHAZ。根据其断裂位置,可以判断此种失效模式为Ⅳ型断裂,这是在马氏体耐热钢焊接接头中一种常见的失效模式[19~22]。宏观断口形貌显示该试样没有发生明显的颈缩(图8c),断口表面分布有大量的韧窝(图8d),韧窝的尺寸明显大于图8b中的韧窝尺寸,与FGHAZ或ICHAZ中的原奥氏体晶粒尺寸接近,说明断裂可能是沿着原奥氏体晶界产生的,只不过在断裂后期断口表面发生了轻微的塑性变形,形成了与原奥氏体晶粒尺寸相当的韧窝。

图7d为IF失效模式的试样剖面组织形貌。从图中可以清楚地看到断裂始于下部焊缝与耐热钢界面处,在沿界面扩展了约1 mm距离后转移至临近的HAZ中,最终转移至未受焊接热影响的BM中。沿界面断裂是此类DMW区别于常规马氏体耐热钢同种金属焊接接头的一个显著特点,这可能与界面两侧巨大的力学性能梯度有关;此外,在断裂末期裂纹转移至BM中,裂纹走向与主应力方向基本呈45°夹角,即切应力最大的方向,在这种应力条件下,发生的塑性变形也是最大的,这一点与实际观察到的断裂末期显著的塑性变形是相吻合的。在沿界面断裂形成的断口表面发现了一些层片状的氧化物(图8e和f),并且氧化物的分布形态呈现一定的周期性,这说明沿界面产生的断裂可能与该处的氧化行为有关。

3 分析讨论

3.1 BM断裂机理

从以上实验结果可知,发生于BM中的断裂是塑性变形主导的,明显的颈缩和断口中的韧窝是塑性变形的主要特征,这种断裂机制与延性金属的准静态拉伸断裂类似,会优先发生在试样中屈服强度较低的区域。DMW是非均质结构,尤其是HAZ亚区较多,各亚区的力学性能差异较大,而且范围较窄,很难直接获得其强度性能,考虑到屈服强度与硬度呈现一定的正相关关系,故使用硬度指标来间接反映DMW各个区域的屈服强度变化情况。

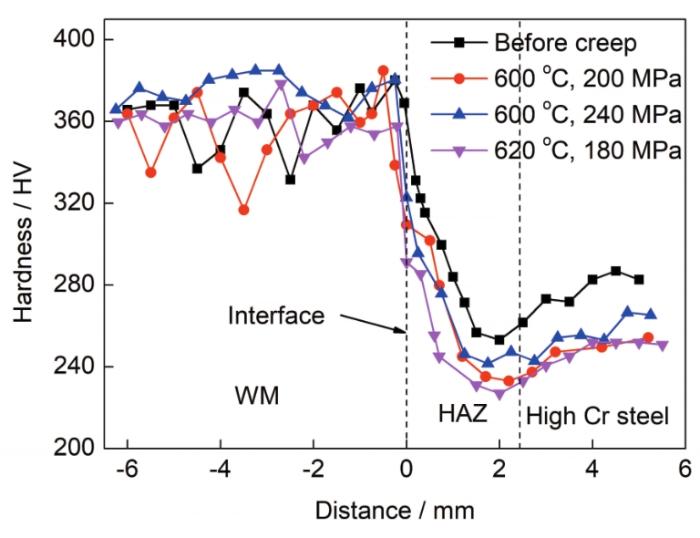

接头在高温持久前后的硬度变化情况如图9所示。从整体来看,WM的硬度最高,其平均硬度在360 HV左右。HAZ的硬度变化较大,靠近WM的区域硬度高,对应HAZ中的CGHAZ;靠近BM的区域硬度最低,对应HAZ中的FGHAZ或ICHAZ或过回火区。未受焊接热影响的BM硬度略高于HAZ的最低硬度。受高温持久实验条件影响,接头硬度在高温持久实验后发生了不同程度的下降,其中以BM硬度下降最为明显,HAZ次之,WM不明显。

图9

图9

DMW在高温持久前后的硬度分布

Fig.9

Hardness profiles across the weld interface of DMWs before and after creep exposure

在较高的应力水平下(本实验中为240和260 MPa),材料的变形以宏观塑性流动为主,对于非均质结构来说,软区因屈服强度低在受载过程中会首先满足屈服条件发生塑性变形,由于实际受载面积减小,实际应力会增大,直至该区域发生断裂。本工作中硬度最低区域为HAZ,但断裂发生于硬度稍高的BM中,此现象的发生与非均质结构带来的特殊应力状态有关。虽然HAZ是硬度最低的区域,但其临近硬度最高的区域WM,在受载过程中,WM不易发生变形,会对与之相邻的HAZ的变形产生拘束作用,这样HAZ会处于三向拉应力状态,其产生塑性变形的能力差,故塑性变形区域会转移到硬度稍高的BM中。

3.2 HAZ断裂机理

随应力水平降低,材料产生宏观塑性变形的驱动力下降,应变会以其它的方式产生。如前所述,发生于HAZ中的断裂为典型的Ⅳ型断裂,此种断裂模式与微观组织退化和断裂区域特殊的应力状态有关。

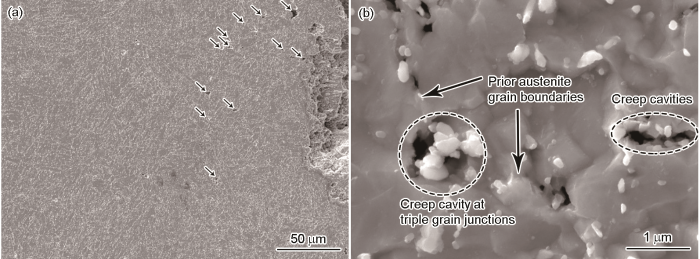

在靠近裂纹边缘的剖面上,使用SEM可以观察到大量的空洞,如图10a中箭头所示,这是蠕变断裂的典型特征。对特定的蠕变空洞及其附近区域进一步放大观察,可以看到蠕变空洞主要产生在位于原奥氏体晶界上的粗大碳化物周围,在三叉晶界处尤为明显(图10b)。粗大的碳化物的出现与FGHAZ或ICHAZ在焊接过程中受到的热作用有关。由于这2个区域在焊接过程中所经历的峰值温度分别稍高于Ac3和位于Ac1~Ac3之间(Ac3为奥氏体化结束温度,Ac1为奥氏体化开始温度),该峰值温度不足以使位于原奥氏体晶界处的碳化物完全溶解,在后续回火和高温持久过程中,这些未完全溶解的碳化物会作为碳化物生长的核心继续长大,表现为碳化物在较短的时间内便可以长到较大的尺寸[23]。碳化物粗化失去了其对基体的沉淀强化作用,反而会因为其与周围临近基体较大的力学性能差异导致在其周围产生应变集中,当应变集中程度较大时,碳化物与周围基体的界面会因为两侧变形不协调断裂形成蠕变空洞。随着空洞的发展,相邻的空洞连接成为微裂纹、进一步发展成为宏观裂纹导致断裂。

图10

图10

HAZ断裂模式的试样在断口边缘附近的SEM像

Fig.10

Cross section SEM images of the area adjacent to facture surface of DMW failed in FGHAZ/ICHAZ (FGHAZ—fine-grained HAZ, ICHAZ—inter-critical HAZ)

(a) macroscopic image showing creep cavity (arrows)

(b) microscopic image showing creep cavity mainly initiated around coarsened carbides

由上可知,FGHAZ和ICHAZ基体硬度最低,这会进一步加剧基体与粗大碳化物的变形不协调程度,促进蠕变空洞的形成。另外,由于该区域受到其两侧区域的变形约束作用呈现三向拉应力状态,塑性变形受阻,应变的释放只能以形成蠕变空洞的方式实现。综上所述,发生于FGHAZ或ICHAZ的Ⅳ型断裂是碳化物粗化、基体软化和三向应力状态综合作用的结果。

3.3 IF断裂机理

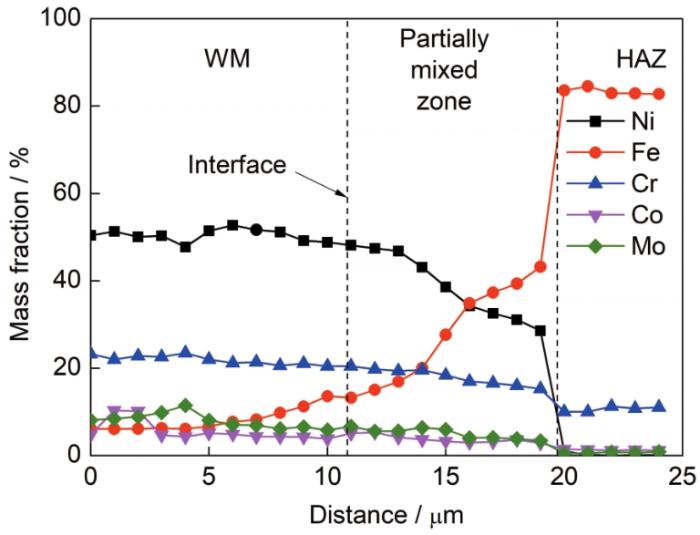

Laha等[10]认为发生于界面处的断裂与界面处形成的碳化物有关;Shin等[6]认为沿界面产生的断裂行为与该处的应变集中有关,且未在界面附近发生氧化尖缺口;Tabuchi等[24]的工作也发现了沿界面断裂的现象,Matsunaga等[14]在Tabuchi等[24]的工作基础之上发现氧化形成的尖缺口在界面断裂过程中发挥着重要作用,但并未解释氧化尖缺口的形成机理。本工作中,在发生IF断裂模式的试样断口表面发现了一些呈周期性形态的氧化物(图8f),提示发生于界面处的断裂可能与氧化有关。Klueh和King[13]认为界面处的氧化行为与界面附近耐热钢侧形成的贫Cr层有关,而在本工作中,EPMA分析结果显示并未在界面附近发现贫Cr层,如图11所示,故可以排除成分因素对界面氧化行为的影响。

图11

图11

马氏体耐热钢侧界面两侧的成分分布

Fig.11

Chemical composition profile across the interface between WM and HAZ in high Cr marten-sitic steel

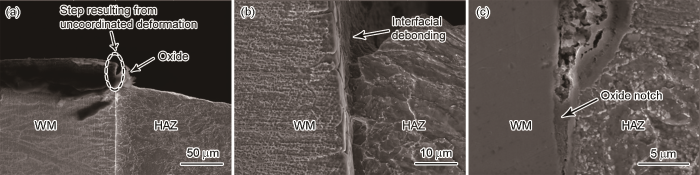

为了分析氧化行为在界面断裂中的作用,对中途取下的低应力水平的高温持久试样(预期断裂模式为IF)进行剖面观察,如图12所示。从图12a可以看出,在高温持久初期,焊缝与母材界面两侧已经出现了变形不协调,表现为WM侧的径向尺寸大于耐热钢侧,即在二者界面处形成台阶。界面两侧出现变形不协调的驱动力为热膨胀系数(coefficient of thermal expansion,CTE)差异导致的热应力。镍基合金的CTE高于马氏体耐热钢,在600 ℃左右时,前者约为14.0×10-6 ℃-1,后者约为12.5×10-6 ℃-1,这意味着在高温持久条件下,镍基焊缝金属的膨胀量大于马氏体耐热钢,并且沿试样径向越靠近外表面膨胀量差异就越大,在界面两侧材料的相互拘束作用下就会产生热应力。当界面无法承受热应力时首先会在试样的表面产生剥离,即镍基焊缝金属与马氏体耐热钢失去结合,以此种方式释放热应力,则可以看到如图12a所示的“台阶”。

图12

图12

低应力水平下DMW界面断裂的形成过程

Fig.12

Formation process of oxide notch at interface

(a) a step resulting from uncoordinated deformation at 620 ℃, 160 MPa for 100 h

(b) interfacial debonding at 620 ℃, 160 MPa for 300 h

(c) an oxide notch formed at interface at 620 ℃, 160 MPa for 800 h

一旦形成台阶就会在台阶的拐角处产生应力集中。由于马氏体耐热钢的抗氧化性显著弱于镍基焊缝金属[25],故前者表面的氧化层会在较短的时间内生长到较为可观的厚度。氧化层的承载能力差,故随着氧化的发展,发生氧化处尤其是在台阶拐角处应力会重新分配,马氏体耐热钢基体(未氧化部分)的应变发生变化,导致氧化层与基体之间的变形不协调,氧化层从基体表面脱落,失去对基体的保护作用,暴露出新鲜的基体表面继续发生氧化。上述过程反复进行,就会在界面处形成氧化尖缺口,如图12b所示,这是氧化层在断口表面呈现周期性分布的原因。随着高温持久时间的推移,氧化尖缺口会发展成为如图12c所示的形态。需要指出的是,由于氧化层厚度约为被氧化的基体厚度的2倍[25],“塞满”尖缺口的氧化层会对尖缺口两侧表面产生“撑开”的作用,即推动尖缺口扩展。所以,尖缺口扩展的动力来自2方面,一方面是该处特殊的几何形貌导致的应力集中,另一方面是尖缺口表面氧化后形成的氧化层对表面施加的正应力。

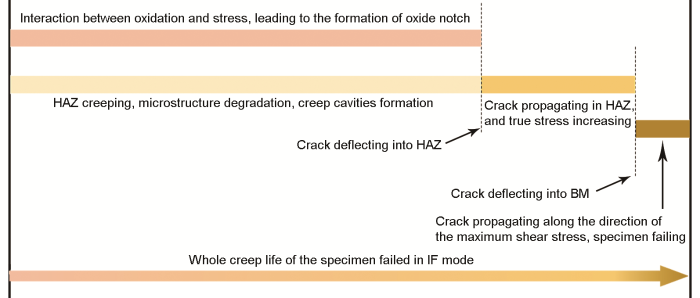

在氧化过程进行的同时,DMW也在发生蠕变行为。与传统使用低合金耐热钢制造的DMW不同的是,没有在界面附近发现Ⅰ型碳化物,也没有发现沿界面产生的蠕变空洞,故可以排除Ⅰ型碳化物在界面蠕变损伤过程中的促进作用。从实验结果来看,蠕变主要发生在距离界面1 mm左右的马氏体耐热钢FGHAZ和ICHAZ中。蠕变过程伴随着微观组织的退化,表现为热强性下降。蠕变过程具有全局性,而氧化为局部损伤,当氧化形成的尖缺口发展到一定程度后,尖缺口会在裂尖驱动力的作用下转移至扩展阻力更小的FGHAZ或ICHAZ中,此时的失效模式转变为Ⅳ型断裂,但与3.2节的Ⅳ型断裂模式存在差异,表现为此处的Ⅳ型断裂是带有尖缺口的,而3.2节的Ⅳ型断裂仅在蠕变后期才出现宏观裂纹,显然,此处的Ⅳ型断裂发展过程要快于3.2节中的Ⅳ型断裂过程。随着Ⅳ型断裂的进行,宏观裂纹在HAZ中扩展,试样的有效承载面积减小,实际应力增大,材料的塑性变形将成为最后的失效机制,表现为裂纹不再沿与界面平行的方向扩展,而是发生转折后沿与界面呈45°方向扩展,如图7c所示,该方向上剪应力最大,即塑性变形的驱动力最大,这个过程在试样的高温持久寿命中所占的比例最小。

图13

图13

IF断裂模式的DMW三阶段混合断裂过程

Fig.13

Development of the mixed fracture mode involving three stages for creep specimens failed in IF mode

4 结论

(1) 使用镍基焊缝连接马氏体耐热钢和镍基合金制造的DMW在较低温度(600 ℃)、较高应力(240 MPa及以上)条件下,高温持久试样断裂在马氏体耐热钢BM中,断裂的试样发生了明显的颈缩且在断口表面有大量的韧窝,说明此种条件下的断裂模式是以塑性变形为主导的。

(2) 在中等应力水平(200~240 MPa)下,断裂位置会转移到马氏体耐热钢FGHAZ或者ICHAZ中,试样无颈缩,为典型的Ⅳ型断裂模式。此种断裂方式的产生与FGHAZ或ICHAZ中基体软化和碳化物粗化有关。

(3) 在低应力水平(<200 MPa)下,断裂过程为三阶段混合模式,即在热应力和氧化共同作用下首先在WM与马氏体耐热钢BM界面处形成氧化尖缺口;随后断裂转移至蠕变性能最差的FGHAZ或ICHAZ中,该阶段的断裂过程与Ⅳ型断裂类似;最后裂纹转移至马氏体耐热钢BM中并沿切应力最大的方向扩展,并伴随有明显的塑性变形,直至断裂失效。

(4) 随着应力水平的降低,DMW呈现出早期失效的趋势,这意味着IF断裂模式是一种相对危险的断裂模式,它的产生与DMW在WM/马氏体耐热钢界面两侧较大的组织和力学性能梯度有关。

参考文献

Transition metal joints for steam generators—An overview

[J].

Microstructural evolution and high temperature failure of ferritic to austenitic dissimilar welds

[J].

Review of factors affecting condition assessment of nickel based transition joints

[J].

Ontario Hydro experience with dissimilar metal welds in boiler tubing

[J].

Role of microstructure on creep rupture behaviour of similar and dissimilar joints of modified 9Cr-1Mo steel

[J].

Transition of creep damage region in dissimilar welds between Inconel 740H Ni-based superalloy and P92 ferritic/martensitic steel

[J].

Deformation mechanism and microstructure evolution of T92/S30432 dissimilar welded joint during creep

[J].

Characterisation of microstructures in nickel based transition joints

[J].

Effect of aging on interfacial structures of nickel-based transition joints

[J].

A comparison of creep rupture strength of ferritic/austenitic dissimilar weld joints of different grades of Cr-Mo ferritic steels

[J].

The high-temperature performance of nickel-based transition joints-Ⅱ. Fracture behaviour

[J].

Creep rupture properties of nickel-base transition joints after long-term service

[J].

Austenitic stainless steel-ferritic steel weld joint failures

[J].

Interfacial failure in dissimilar weld joint of high boron 9% chromium steel and nickel-based alloy under high-temperature creep condition

[J].

The interface below stainless steel and nickel-alloy claddings

[J].

Thermal cycling of transition joints between modified 9Cr-1Mo steel and alloy 800 for steam generator application

[J].

Effect of thermal cycling on creep behaviour of 2.25Cr-1Mo/type 316 steel dissimilar metal welds

[J].

Damage behaviour of nickel-based transition welds under cyclic thermomechanical loading

[J].

Microstructural features, mechanical properties and high temperature failures of ferritic to ferritic dissimilar welds

[J].

Characterization of microstructures across the heat-affected zone of the modified 9Cr-1Mo weld joint to understand its role in promoting type Ⅳ cracking

[J].

Type Ⅳ creep rupture characteristics of P92 steel weldment

[J].

P92钢焊接接头Ⅳ型蠕变断裂特性

[J].

Review of type Ⅳ cracking of weldments in 9-12%Cr creep strength enhanced ferritic steels

[J].

Formation mechanism of type IV failure in high Cr ferritic heat-resistant steel-welded joint

[J].

Creep strength of dissimilar welded joints using high B-9Cr steel for advanced USC boiler

[J].

A review of the oxidation behaviour of structural alloys in steam

[J].