传热部件作为核电站的关键部件之一,其中传热管材料的长期蠕变性能决定了其服役寿命和核电站的安全可靠性。近年来,形成Al2O3表层的奥氏体(alumina-forming austenitic,AFA)不锈钢因其在高温(600~900 ℃)服役性能的巨大潜力而被广泛应用于核电站传热管材料。研究[1~5]表明,AFA合金中合适的Nb和Al合金化有利于基体表层形成连续的Al2O3氧化膜,促使MC相均匀弥散分布,从而保证了高温下合金的抗氧化性能和蠕变强度。但为了评价新材料的蠕变性能,获得成品管材的蠕变寿命,通常需要大量长期的蠕变实验,严重制约了新材料的设计与应用[6]。传统的蠕变实验方法耗时长,且无论是等温线外推法、Manson-Haferd参数法、Larson-Miller (L-M)参数法,其拟合与外推需要的数据量均须基于一定数量完整的蠕变实验。而材料蠕变性能检测在消耗大量人力物力的同时,也限制了材料服役性能的评估效率[7]。因此对于传热管材料而言,如何高效评判合金蠕变性能成为亟需解决的问题。

随着实验表征设备的发展,蠕变研究方法已经不拘泥于常规静态蠕变,“循环”概念被引入蠕变实验。实际上,在高温合金服役过程中,不会处于静态载荷下,而是一种介于蠕变和疲劳之间的循环载荷[10]。袁超等[11]分别采取矩形和锯齿循环载荷波形,研究了DZ17G合金的蠕变行为,结果表明,引入保持时间的矩形波循环载荷有效减少了蠕变断裂时间,但对蠕变塑性没有影响。矩形波循环载荷的拉伸保持时间相当于给予了材料一段用于软化的时间,其机制与应力松弛十分相似。应力松弛和蠕变均属于材料在高温下的一种力学表现。从广义上看,蠕变与应力松弛可以相互转换[12~14]。而短时应力松弛过程中涵盖了大范围的蠕变应变速率,因此引入具有保持时间的矩形波循环载荷(即引入应力松弛循环)为加速蠕变实验方法提供了可能性。近年来,Mandziej等[15,16]设计了一种基于Gleeble热力模拟试验机运行的低周热机械疲劳程序,该程序采用小应变和(或)恒定的缓慢变形率,以加速合金的微观组织向长期蠕变条件下的转变。并成功利用该方法高效率地评判了P91合金焊缝的蠕变性能,在短时间内观察分析了合金在蠕变过程中的组织演变。值得指出的是,基于材料微观组织分析,大量关于上述加速蠕变实验方法的研究均报道了加速蠕变实验的微观组织与常规蠕变存在不同程度的差异。如Kasl等[17]虽然也利用类似的方法实现了FB2合金在较短时间内完成微观结构的转变,但加速蠕变后合金中出现了异常的非平衡相。因此加速蠕变实验的科学性和可靠性还需进一步验证,实验方法也需进一步改进。

基于上述原因,本工作以一种新型的AFA不锈钢为研究对象,利用在Gleeble热力模拟试验机上二次开发的加速蠕变实验(accelerated creep test,ACT)程序,通过在试样上施加弹塑性拉伸和压缩应变产生损伤累积,引入应力松弛循环,模拟常规蠕变实验(creep test,CT)合金微观结构的加速变化。通过评估加速蠕变曲线规律、微观组织观察、对比常规长时蠕变,分析并揭示AFA不锈钢组织演化规律,进而评估加速蠕变实验方法的可靠性。旨在为开拓高效评价高温合金蠕变性能的新思路,揭示AFA合金加速蠕变变形机理,以及为后续材料设计与应用提供理论参考。

1 实验方法

本工作使用的AFA不锈钢由ZG-0.05真空感应熔炼炉熔炼,主要化学成分(质量分数,%)为:C 0.03~0.10,Ni 30~32,Cr 19~20,Nb 1.35~1.65,Mo 1.3~1.7,Al 2.5~3.0,Si 0.1~0.17,Mn 0.5~1.5,Fe余量。初始锻造态合金经1050 ℃固溶处理后获得实验用材料。

合金高温蠕变过程中,微观组织演变通常伴随着位错的产生和湮灭,以及由于位错引起的合金元素的偏聚。因此,加速蠕变实验的可靠性前提是要求所得到的试样断裂或失效总变形量与常规蠕变近似,差距应在几个百分数内;且实验过程中,合金元素在基体中的损耗与常规蠕变相似,即试样中析出相演变情况无显著差异[18]。因此,本实验通过应变累积法,不断增加合金中的能量水平,从而实现合金组织的加速转变。实验中使用的试样均为螺纹棒状蠕变试样,试样总长度为120 mm、直径为12 mm。相应的标距区长度为12 mm、直径为6 mm,保证表面光洁。标距部分用于形成均匀加热区域,采用电阻法对试样进行加热,在试样表面焊上K型热电偶丝以控制温度。

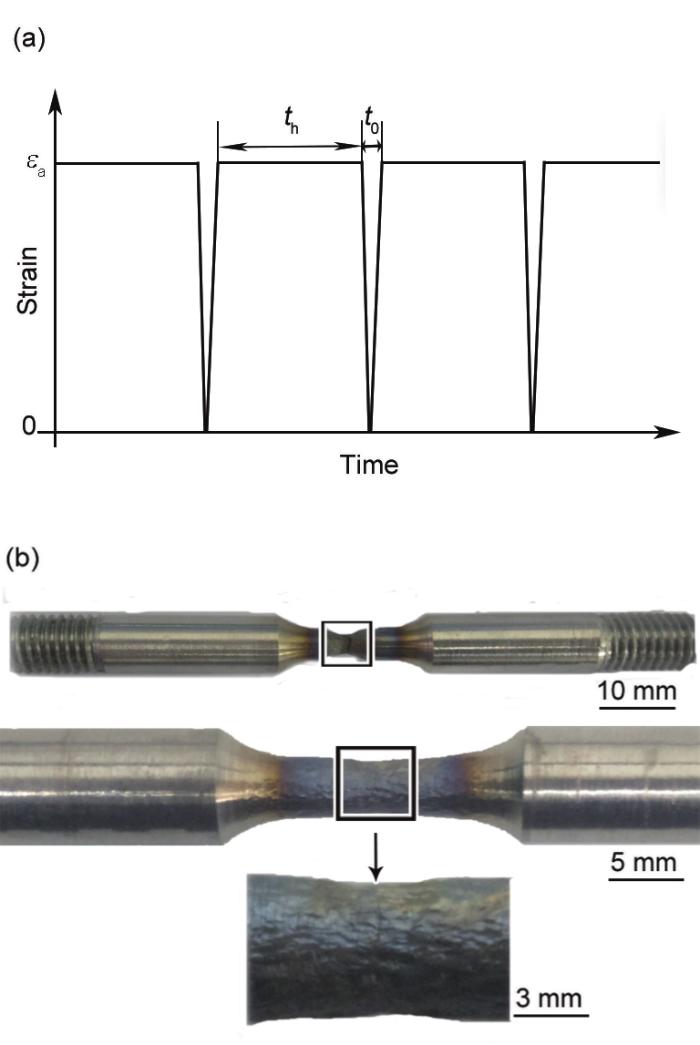

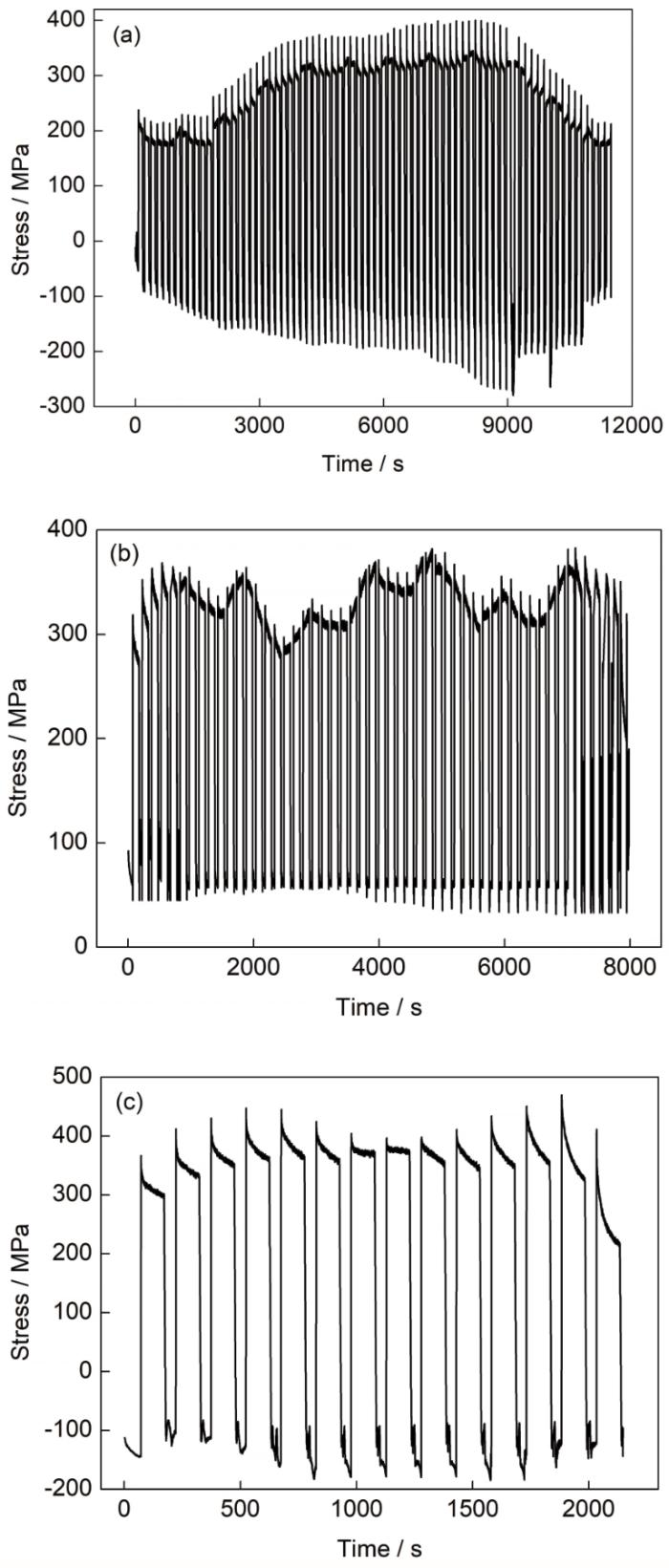

采用Gleeble 3500热力模拟试验机,实验温度为600、650和700 ℃。采用类似于拉伸保载的矩形波循环载荷模式(图1a)。图中εa是循环应变,采用0.120、0.135和0.150。th是每次循环的应力松弛时间,均为100 s。每次循环应变速率均为1 s-1,使得卸载到加载的时间(t0)不足1 s,极快的应变速率可以有效抑制时间效应,从而避免在拉伸过程中呈现疲劳损伤。

图1

图1

加速蠕变实验载荷曲线和失效试样形貌

Fig.1

Load curve of accelerated creep test (ACT) (εa—cyclic strain, th—time for stress relaxation, t0—time from unloading to uploading) (a) and morphologies of failed samples after ACT (b)

加速蠕变实验完成后,对断裂部位(图1b)进行精细的微观组织表征。同时为研究加速蠕变过程中形变组织演变规律,对蠕变实验样品进行分段淬火,以保留其高温组织。在试样断口附近或中间位置切取半圆柱形试样和0.5 mm厚的薄片试样用于组织观察。半圆柱形试样经机械研磨及抛光后,采用草酸电解腐蚀,操作电压为3 V。腐蚀后的试样采用DM-2500M型光学显微镜(OM)进行金相观察,并利用JSM-7001F型场发射扫描电子显微镜(SEM)及其附带的能谱(EDS)进行组织观察和元素分析。0.5 mm厚的薄片试样经机械研磨至50 μm后,在-20 ℃利用电解减薄液(10 mL HClO4+90 mL C2H6O)进行减薄穿孔,电流为30 mA。减薄后的试样通过JEM-2100型透射电子显微镜(TEM)和JEM-2100F型高分辨透射电镜(HRTEM)进行微观组织观察,加速电压均为200 kV。采用D8-ADVANCE型X射线衍射仪(XRD)分析合金各试样相组成,扫描范围10°~90°,步长0.01°/s。

2 实验结果

2.1 AFA不锈钢原始组织

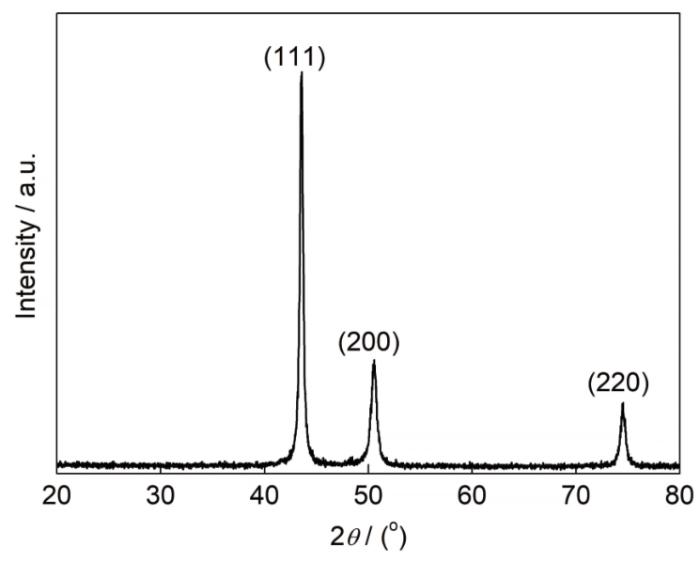

图2

图2

形成Al2O3表层的奥氏体(AFA)不锈钢的XRD谱

Fig.2

XRD spectrum of the alumina-forming austenitic (AFA) stainless steel

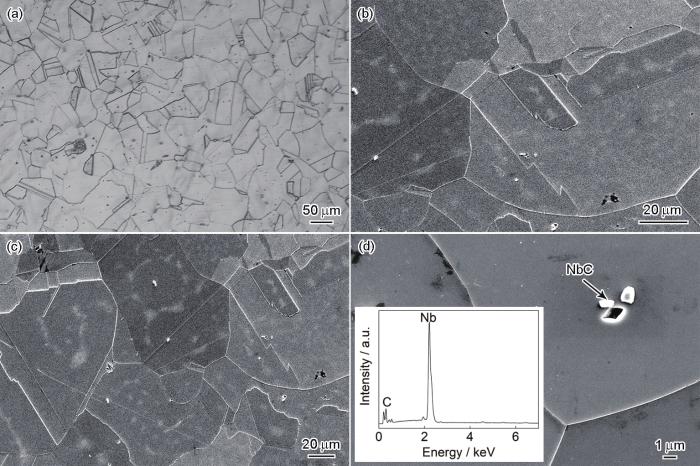

图3

图3

AFA不锈钢固溶组织的OM像、SEM像和第二相的EDS

Fig.3

OM image (a), SEM images (b~d) of AFA stainless steel after solution treatment at 1050 ℃ for 45 min, and EDS annlysis of the intracrystalline second phase (inset in Fig.3d)

2.2 加速蠕变

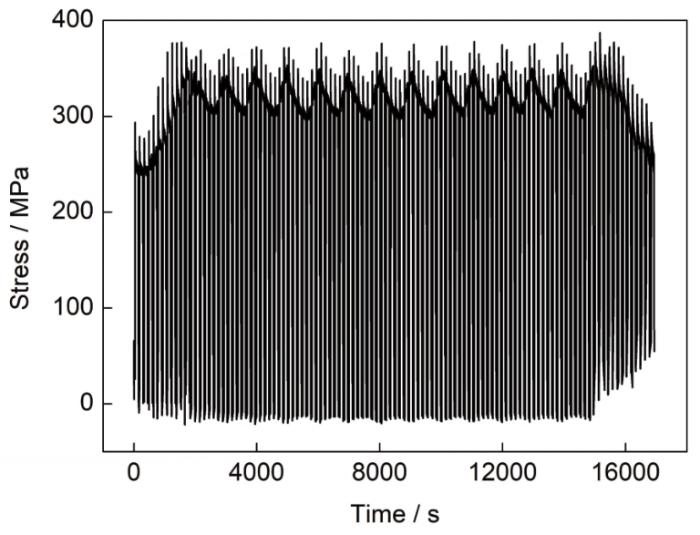

加速蠕变实验所得的应力-时间曲线如图4~6所示。各曲线具有相似的变化规律,曲线宏观上均呈现为上升、平缓和下降3个阶段,与具有3个特征阶段的正常应变控制的蠕变曲线非常相似[20]:首先是应力随循环次数或实验时间增加而增加的上升阶段;第二阶段流变应力基本保持在某一参数水平不变;第三阶段则是随着循环次数或实验时间的增加应力快速下降,最终以合金试样发生断裂或出现裂纹结束。这表明在加速蠕变实验中,AFA不锈钢也出现了加工硬化和回复软化的过程。在实验初期,循环次数较少,AFA不锈钢所表现出的变形抗力还较小,变形所需的应力相对较低。随着循环次数的增加,AFA不锈钢在反复应变后开始出现加工硬化现象,变形所需应力开始逐渐上升。随着AFA不锈钢的动态回复速率增加,加工硬化和回复软化程度相互抵消达到动态平衡时,进入流变应力保持动态平衡的第二阶段。而实验后期,AFA不锈钢的组织结构发生变化且AFA不锈钢内部开始出现缺陷,应力集中等因素共同导致了流变应力快速下降的第三阶段。

图4

图4

在600 ℃、循环应变为0.135条件下的加速蠕变应力-时间曲线

Fig.4

Stress-time curve after ACT at 600 ℃ and a cyclic strain of 0.135

图5

图5

在650 ℃和循环应变分别为0.120、0.135和0.150条件下的加速蠕变应力-时间曲线

Fig.5

Stress-time curves after ACT at 650 ℃ and cyclic strains of 0.120 (a), 0.135 (b) and 0.150 (c)

图6

图6

在700 ℃、循环应变为0.120条件下的加速蠕变应力-时间曲线

Fig.6

Stress-time curve after ACT at 700 ℃ and a cyclic strain of 0.120

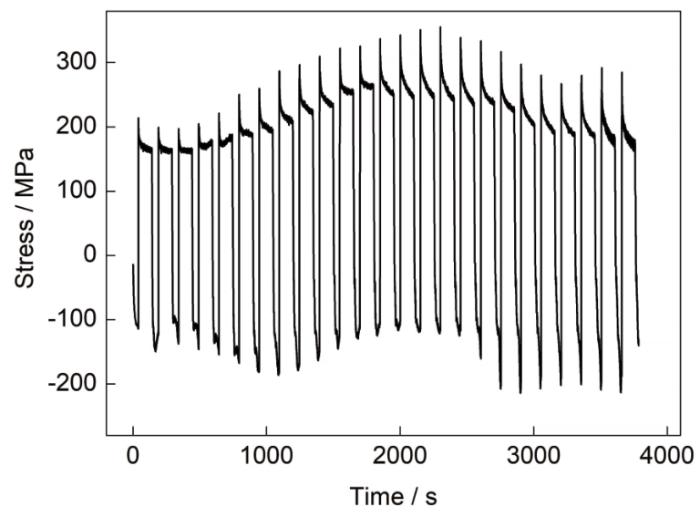

图7

图7

加速蠕变实验保载时的应力-时间曲线

Fig.7

Stress-time curves during load holding process of ACT

(a) typical stress relaxation curve

(b) stress relaxation curve with precipitation platform

(c) relaxation curve in several cycles

(d) increasing stress relaxation curve

基于L-M参数法理论公式[22]:

式中,T为热力学温度,K;t为断裂时间,h;P(σ)为热强参数,也称为L-M参数,MPa;C为常数。将在不同温度下获得的加速蠕变实验结果与断裂时间进行比较计算可得:

式中,PACT为加速蠕变实验的L-M参数,MPa;tACT为加速蠕变实验断裂时间,h。

将加速蠕变实验过程中所有循环应力松弛阶段的平均应力(σa)作为常规蠕变实验的初始应力(σc),对AFA不锈钢试样进行常规蠕变断裂实验,并对2种实验结果进行了比较。蠕变实验的L-M参数(PCT)为:

式中,tCT为常规蠕变实验断裂时间,h。由加速蠕变实验和常规蠕变实验的结果对比见表1,可得:

表1 加速蠕变与常规蠕变对比结果

Table 1

| Sample No. | Temperature / ℃ | Cyclic strain | σa (σc) / MPa | PACT / MPa | PCT / MPa | PCT/PACT |

|---|---|---|---|---|---|---|

| 1 | 600 | 0.135 | 340 | 163.64 | 178.91 | 1.09 |

| 2 | 650 | 0.120 | 290 | 171.58 | 190.41 | 1.11 |

| 3 | 650 | 0.135 | 320 | 169.28 | 186.97 | 1.10 |

| 4 | 650 | 0.150 | 340 | 158.96 | 180.27 | 1.13 |

| 5 | 700 | 0.120 | 260 | 173.60 | 190.93 | 1.10 |

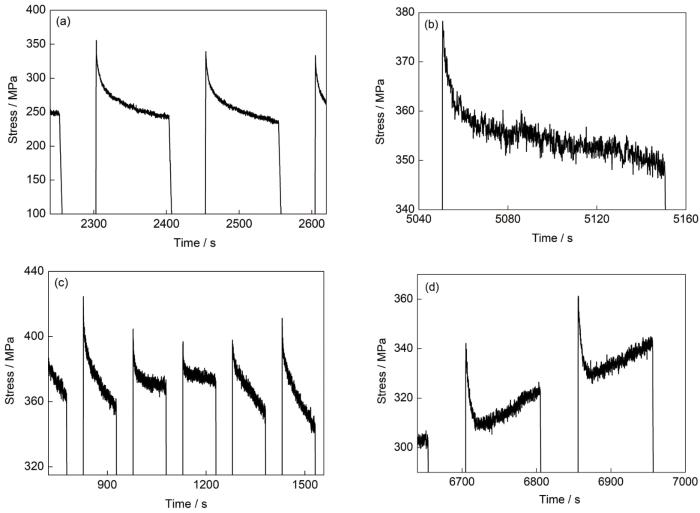

2.3 加速蠕变微观组织的演变

2.3.1 析出相演化

在加速蠕变实验过程中,当应力-时间曲线达到动态平衡的第二阶段时,合金中存在明显的碳化物偏聚,碳化物类型以纳米级NbC为主。NbC析出相是fcc结构,在应力作用下析出的NbC优先在晶界、位错和变形带等位置形核和长大。图8a和b分别是2种尺寸级别的NbC析出颗粒的TEM像。600 ℃加速蠕变实验后AFA不锈钢中NbC尺寸较小,约为2 nm。而在700 ℃加速蠕变实验后的AFA不锈钢中,NbC析出相显著粗化,尺寸约100 nm。

图8

图8

加速蠕变实验后AFA不锈钢中析出相形貌的TEM像和SAED花样

Fig.8

TEM images of precipitates and corresponding SAED patterns (insets) in the AFA stainless steel after ACT

(a) NbC after ACT at 600 ℃ and a cyclic strain of 0.135 (Inset in Fig.8a shows the corresponding SAED pattern)

(b) NbC after ACT at 700 ℃ and a cyclic strain of 0.120

(c) Laves after ACT at 600 ℃ and a cyclic strain of 0.135

(d) Laves after ACT at 700 ℃ and a cyclic strain of 0.120 (Inset in Fig.8d shows the corresponding SAED pattern)

600 ℃加速蠕变实验后,AFA不锈钢中可观察到在位错附近析出的Laves-Fe2Nb相,其尺寸较小(图8c)。需要指出的是,一般来说,Laves相在600 ℃难析出,因此该现象有别于AFA不锈钢的常规蠕变实验。600 ℃常规蠕变实验后AFA不锈钢中并没有明显Laves相的析出。随着实验温度升高,2种蠕变实验条件下,AFA不锈钢中Laves相析出与粗化的演变规律趋于一致。在650和700 ℃条件下进行加速蠕变实验后,Laves相粗化倾向明显,AFA不锈钢中出现了尺寸超过500 nm的Laves相颗粒(图8d)。当Laves颗粒熟化至上述尺寸时,将不再具有强化作用。值得注意的是,粗化严重的Laves相出现后,AFA不锈钢中的纳米级NbC析出相颗粒明显减少甚至消失。

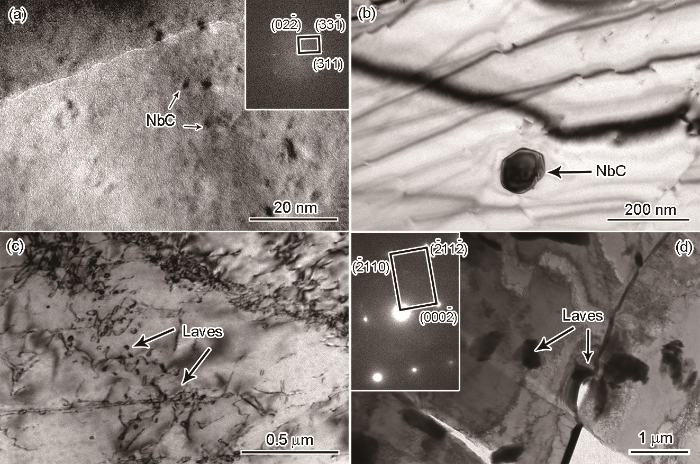

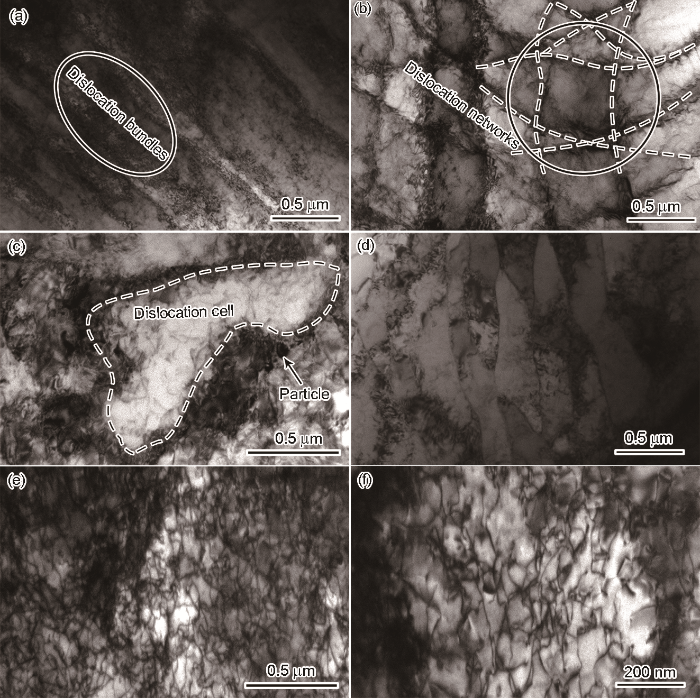

2.3.2 位错组态

合金高温变形过程中必然有位错与亚结构的变化,也伴随着硬化和软化阶段的发生[23]。在实验温度为600 ℃时,在AFA不锈钢微观组织中分布着一定数量的位错束(图9a)。这些位错束的长轴与初级位错的位错线平行,位错束之间的间隔处存在无缺陷的通道区域。位错束通常出现在变形初期,阻碍位错的运动,从而在实验初期表现为硬化趋势,对应着图4中曲线上升的阶段。而在实验温度升高至650 ℃后,晶体内无显著类似位错结构,取而代之的则是位错网格结构(图9b),同时也出现了位错胞结构(图9c)。在位错网格与位错胞的边界处均匀分布有析出相颗粒。理论上尺寸小于1 μm的第二相颗粒,可以有效抑制亚结构的形成,从而提高合金的蠕变抗性,但第二相尺寸粗化严重,则会成为裂纹源,反而降低合金蠕变性能。

图9

图9

加速蠕变实验后AFA不锈钢微观组织的TEM像

Fig.9

TEM images of AFA stainless steel after ACT

(a) dislocation bundles after ACT at 600 ℃ and a cyclic strain of 0.135

(b) dislocation networks after ACT at 650 ℃ and a cyclic strain of 0.120

(c) dislocation cell and particle on the boundary (showed by arrow) after ACT at 650 ℃ and a cyclic strain of 0.120 (d~f) subcrystalline structures after ACT at 700 ℃ and a cyclic strain of 0.120

当实验温度升高为700 ℃或者应变提高后,AFA不锈钢中出现了大量的等轴位错胞与亚晶粒(图9d~f),且这些亚晶粒附近不存在小尺寸析出相。亚晶粒等亚结构的出现,说明AFA不锈钢已经步入软化阶段,晶体内位错通过交滑移和攀移运动聚集完成回复与再结晶,对应图6中曲线的下降阶段,此时晶体中的第二相粒子已不起强化作用。在循环变形初期,析出相颗粒与位错是相互作用的,尤其是在拉伸保持阶段。实验初期,位错的快速增殖促进了析出相的析出,析出相颗粒能钉扎位错,使位错发生塞积,这种相互作用即表现为硬化。随着时间的推进,位错逐渐克服颗粒的阻碍,则促使了软化的发生。结合上文所述的AFA不锈钢中2种主要的析出强化相,推测软化机制为Ostwald熟化。合金中Laves-Fe2Nb相粗化倾向明显,随着其尺寸增大,在弥散程度降低的同时,可能伴随NbC析出相减少,从而导致合金的软化[24]。

综上所述,新型AFA不锈钢在加速蠕变过程中的位错组态演变过程符合常规蠕变的3个阶段,其演变过程和结果与合金常规蠕变的差异较小。

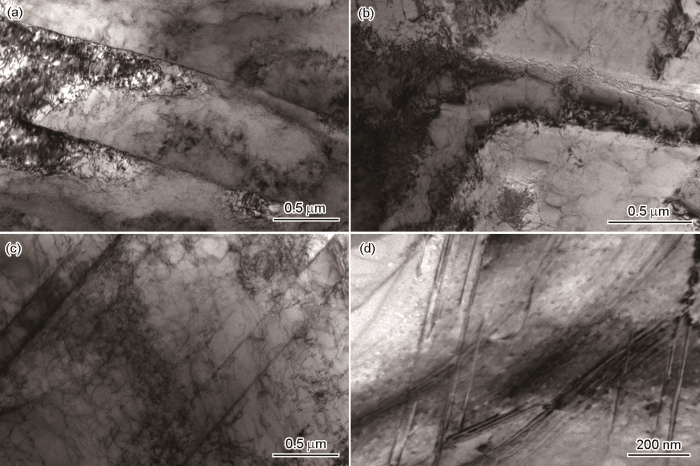

2.3.3 形变孪晶结构

在加速蠕变实验后AFA不锈钢晶体中观察到大量的孪晶结构,包括初始组织中的退火孪晶(图10a和b)与形变孪晶(图10c和d)。形变孪晶出现的位置往往是位错和层错的密集区。由于奥氏体的层错能较低,在变形过程中会产生高密度的位错和层错。在应力作用下,位错进行滑移运动,当运动受到析出相颗粒等阻碍后会导致位错不断塞积。位错塞积使得该处的应力集中变大,晶体难以继续发生塑性变形。应力继续变大,达到临界值后,晶体便会出现孪生变形的变形方式,即形变孪晶的形成。在循环变形过程中,晶体内会出现多组形变孪晶来协调平衡变形(图10c和d)。不同取向的孪晶交互处发生相互阻碍,使得孪生停止。值得指出的是,孪晶交互现象在650 ℃、循环应变为0.150的试样中尤为明显。

图10

图10

加速蠕变实验后AFA不锈钢中形成的孪晶结构的TEM像

Fig.10

TEM images of twins structures in AFA stainless steel after ACT at 650 ℃ and a cyclic strain of 0.150 (a, b) annealing twins (c, d) deformation twins

3 分析和讨论

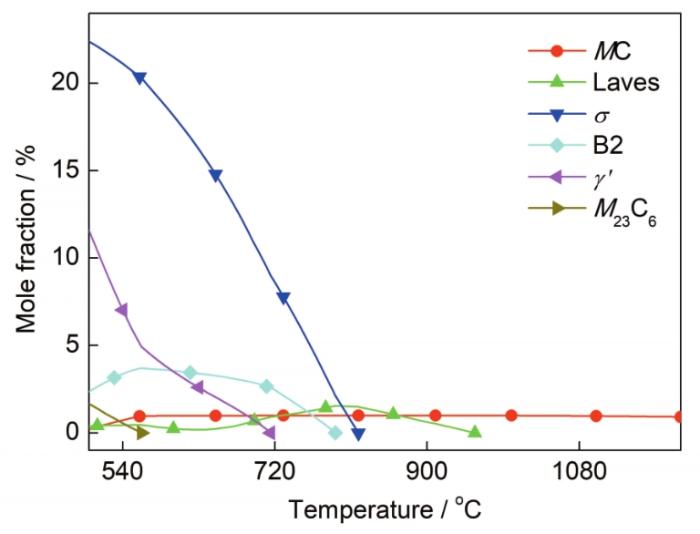

在加速蠕变实验和常规蠕变实验位错组态演变过程近似的前提下,首先需要讨论的是加速蠕变过程中析出相的析出是否与常规蠕变相似。表2总结了TEM、EDS、XRD等表征分析的结果。正如上文所述,600 ℃下加速蠕变试样中出现了纳米级尺寸的Laves相,而常规蠕变试样中并未发现明显的Laves相。根据JMatPro v11软件计算的合金不同温度下的平衡相(图11),600 ℃时存在少量Laves相,与实验结果相符。此差异可能是由于加速蠕变实验过程中大量位错的产生和消失,为Laves相析出提供了大量的形核点,降低了其形核驱动力。正是因为600 ℃时,加速蠕变实验试样中析出了少量的Laves相,一定程度上提高了AFA不锈钢的高温变形抗力,从而使得PCT/PACT略低于平均值(表1),但对于AFA不锈钢常规长时蠕变抗力评估结果并没有显著影响。

表2 加速蠕变与常规蠕变实验后AFA不锈钢中析出相对比结果

Table 2

| Temperature / ℃ | Experiment (strain) | MC | M23C6 | M6C | Laves | B2 | γ' |

|---|---|---|---|---|---|---|---|

| 600 | ACT (0.135) | √ | √ | √ | √ | √ | |

| CT | √ | √ | √ | √ | |||

| 650 | ACT (0.120) | √ | √ | √ | √ | ||

| ACT (0.135) | √ | √ | √ | √ | |||

| ACT (0.150) | √ | √ | √ | √ | √ | ||

| CT | √ | √ | √ | √ | |||

| 700 | ACT (0.120) | √ | √ | √ | |||

| CT | √ | √ | √ |

图11

图11

利用JMatPro计算的AFA不锈钢中的平衡相

Fig.11

Equilibrium phases of the AFA stainless steel calculated by JMatPro

另一个差异体现在650 ℃、循环应变为0.150的实验中,PCT/PACT大于实验平均值,宏观体现为试样寿命相对缩短。从析出相角度分析,该条件下AFA不锈钢中出现了少量非平衡M6C碳化物,但少量的M6C并不足以明显降低材料的高温蠕变寿命[25]。

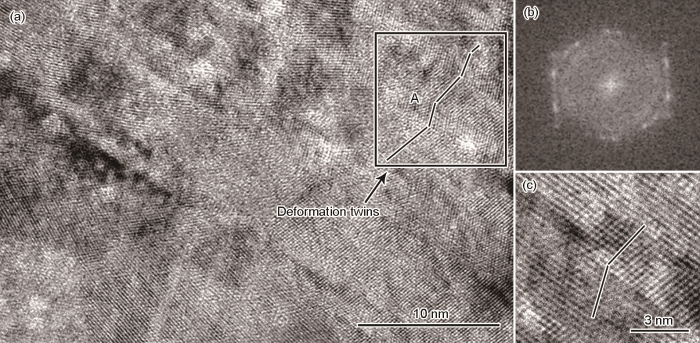

图12

图12

加速蠕变实验后小尺寸形变孪晶结构的HRTEM像、区域A的Fourier变换和局部放大图

Fig.12

HRTEM analyses of small-scale deformation twins structure in AFA stainless steel after ACT at 650 ℃ and a cyclic strain of 0.150

(a) low magnification image of deformation twins

(b) fast Fourier transformation (FFT) result of region A in Fig.12a

(c) local high magnification image of region A in Fig.12a

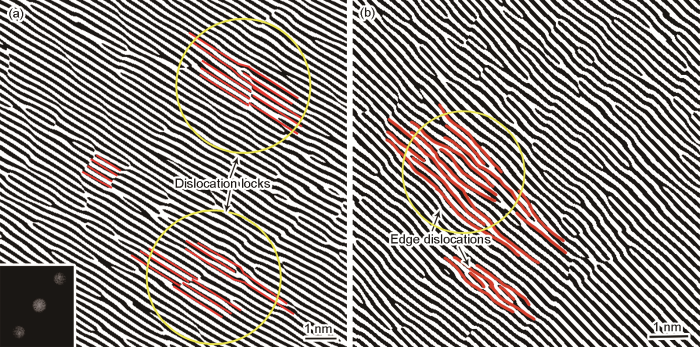

图13是AFA不锈钢形变孪晶中(

图13

图13

形变孪晶位错组态

Fig.13

Dislocation configurations of deformation twins on (

(a) dislocation locks after ACT at 650 ℃ and a cyclic strain of 0.120

(b) edge dislocation accumulation after ACT at 650 ℃ and a cyclic strain of 0.150

从上述研究结果可知,加速蠕变实验所引起的变形结构差异对评估新型AFA不锈钢常规长时蠕变抗力的影响主要体现在以下2点:(1) 少量难析出第二相(Laves)或非平衡相(M6C)的形核与析出,但并不足以明显提高材料的蠕变抗性;(2) 在实验循环应变为0.150时,新型AFA不锈钢中形变孪晶强化效果削弱,同时由于多个刃型位错叠加产生缺陷集中,导致评估结果略低于实际值。综上所述,加速蠕变实验能够快速有效地评估材料的高温服役性能。但需要注明的是,加速蠕变实验循环应变的最佳参数区间还需要更加深入的研究。

4 结论

(1) 加速蠕变实验通过累积应变有效加速了基体弱化,可以在几个小时内,获得与常规蠕变实验相似的微观结构演变,以及用于评估实际蠕变寿命的材料数据。

(2) 加速蠕变实验后,AFA不锈钢中平衡相与常规蠕变实验和热力学计算结果相当,但反复产生与湮灭的位错为Laves等难析出第二相或非平衡相提供了形核点,降低其形核驱动力。

(3) 加速蠕变实验后,新型AFA不锈钢中存在大量纳米级形变孪晶。循环应变削弱纳米级形变孪晶强化效果,多个刃型位错叠加,易产生微裂纹。

参考文献

Creep-resistant, Al2O3-forming austenitic stainless steels

[J].A family of inexpensive, Al2O3-forming, high-creep strength austenitic stainless steels has been developed. The alloys are based on Fe-20Ni-14Cr-2.5Al weight percent, with strengthening achieved through nanodispersions of NbC. These alloys offer the potential to substantially increase the operating temperatures of structural components and can be used under the aggressive oxidizing conditions encountered in energy-conversion systems. Protective Al2O3 scale formation was achieved with smaller amounts of aluminum in austenitic alloys than previously used, provided that the titanium and vanadium alloying additions frequently used for strengthening were eliminated. The smaller amounts of aluminum permitted stabilization of the austenitic matrix structure and made it possible to obtain excellent creep resistance. Creep-rupture lifetime exceeding 2000 hours at 750 degrees C and 100 megapascals in air, and resistance to oxidation in air with 10% water vapor at 650 degrees and 800 degrees C, were demonstrated.

Alloying effects on creep and oxidation resistance of austenitic stainless steel alloys employing intermetallic precipitates

[J].AbstractMicrostructure evolution during creep testing at 750 °C and 100 MPa of Fe–20Cr–30Ni–2Nb (at.%) alloys with and without 0.4 Si, 0.2 Zr or 5.0 Al additions has been studied, in order to explore the viability of Fe-rich austenitic stainless alloys strengthened by intermetallic phases. Fine Fe2Nb Laves phase dispersions with the size of less than 1 μm within the γ-Fe matrix were obtained in the base and Si-modified alloys after aging at 800 °C. The addition of Si helped to refine and stabilize the size of particles, resulting in finer and denser Fe2Nb dispersion than that in the base alloy. The alloys with only solution heat-treatment exhibited superior creep resistance to the aged ones, which is due to dynamic precipitation of the Fe2Nb Laves phase during creep testing with a size of 300–400 nm, resulting in more effective pinning of dislocations. The base alloy also showed the meta-stable γ″-Ni3Nb phase with a size of 50 nm during the transient state of the creep testing. The Zr-modified alloy achieved significant improvement of creep properties. This is hypothesized to be due to the stabilization of δ-Ni3Nb phase relative to Fe2Nb, resulting in the formation of multiple fine dispersions of stable intermetallic compounds of δ and Fe2Nb within the γ-Fe matrix. A small amount of a {Ni, Zr and Nb}-enriched unidentified phase was also observed. The addition of Al significantly improved the oxidation resistance because of the formation of protective alumina scales on the surface. The alloy also showed superior creep resistance to that of the base alloy due to the formation of a dense dispersion of spherical Ni3Al, typically 30 nm in diameter. Collectively, these findings provide the alloy design basis for creep and oxidation-resistant austenitic stainless steel alloys via intermetallic precipitates.]]>

Corrosion of alumina-forming austenitic steel Fe-20Ni-14Cr-3Al-0.6Nb-0.1Ti in supercritical water

[J].

Aging effects on the mechanical properties of alumina-forming austenitic stainless steels

[J].

Splitting phenomenon in the precipitation evolution in an Fe-Ni-Al-Ti-Cr stainless steel

[J].

Long term creep properties and microstructure of SUPER304H, TP347HFG and HR3C for A-USC boilers

[J].

Application and standard error analysis of the parametric methods for predicting the creep life of type 316LN SS

[J].

Assessment of remaining creep life using accelerated stress-rupture tests

[J].

Cyclic creep behavior of directionally solidified nickel-base superalloy DZ17G

[J].

定向凝固镍基高温合金DZ17G的循环蠕变行为

[J].本文研究了两种方式载荷循环(矩形波和锯齿波)对定向凝固镍基高温合金DZ176G高温蠕变行为的影响. 结果表明, 与恒载荷静态蠕变相比, 载荷循环并不影响蠕变塑性, 但降低了蠕变寿命, 蠕变寿命的降低程序近拟与载荷循环粢九成正比, 且矩形载荷循环比锯齿波载荷循环效果更为明显. 提出载荷循环导致蠕变寿命的降低与载荷变化引起的滞弹性效应无关, 而是蠕变变形加速的结果.

The effect of cylinder and hub creep on the load relaxation in bolted flanged joints

[J].

Stress-relaxation and creep behaviour of some rapidly solidified magnesium alloys

[J].

The microstructure and stress ralaxation property of 12%Cr steel

[J].

12%Cr钢的组织与应力松弛性能

[J].

Accelerated creep testing of new creep-resisting weld metals

[J].

Accelerated microstructure transformation caused by thermal-mechanical fatigue

[J].

Comparison of results of accelerated and conventional creep tests of dissimilar weld joint of steels FB2 and F

[J].

Evolution of Cr-Mo-V weld metal microstructure during creep testing—Part 1: P91 material

[J].

Freckle formation and freckle criterion in superalloy castings

[J].

Modeling recrystallization of microalloyed austenite: Effect of coupling recovery, precipitation and recrystallization

[J].

Creep lifetime prediction of oxide-dispersion-strengthened nickel-base superalloys: A micromechanically based approach

[J].

Influence of high-temperature dwell time on creep-fatigue behavior in a 1000 MW steam turbine rotor

[J].

Plastic flow behaviour in an alumina-forming austenitic stainless steel at elevated temperatures

[J].

Tensile properties and twinning behavior of high manganese austenitic steel with fine-grained structure

[J].

Deployment of alumina forming austenitic (AFA) stainless steel

[R].

Molecular dynamics simulation of screw dislocations interacting with interstitial frank loops in a model FCC crystal

[J].

Core structure of a <100> interfacial superdislocations in a nickel-base superalloy during high-temperature and low-stress creep

[J].

Frank loop development in neutron-irradiated cold-worked type 316 stainless steel

[J].

On the deformation mechanisms in single crystal hadfield manganese steels

[J].