高温合金叶片定向凝固中,容易出现多种铸造缺陷,包括缩松、杂晶[3]、雀斑[4]、小角度晶界[5]等。而各类缺陷的产生严重降低了高温合金叶片的成品率,导致制造成本上升。目前,对高温合金定向凝固工艺与缺陷控制研究的主要方法有实验方法和数值模拟方法。实验方法周期长、耗费大,也难以有针对性地提出工艺优化方案。数值模拟技术是基于物理规律,对宏、微观物理现象的数学描述与计算方法。目前,国内外学者运用数值模拟方法对高温合金定向凝固过程进行了模拟,实现了温度场、流场、晶粒组织[6,7,8,9,10,11]等模拟,成功预测了多种铸造缺陷并进行了定向凝固工艺优化。Elliott和Pollock[6]使用ProCast软件对HRS和LMC工艺中的传热过程做了模拟分析,并总结了2种工艺中的传热特点。Beckermann等[7,8]基于定向凝固温度场、流场和溶质场的模拟结果对单晶高温合金中的雀斑缺陷形成做了分析,并提出了基于Rayleigh数[7]的雀斑缺陷形成判据。至于微观组织模拟,Gandin等[9,10]提出了三维CA-FEM (cellular automaton-finite element model)模型,并实现了单晶叶片定向凝固晶粒生长模拟。国内的刘世忠等[12]采用ProCAST软件模拟了不同抽拉速率工艺下单晶叶片的温度场分布。潘东等[13]开发了计算辐射换热的射线追踪法,实现了空心复杂叶片的定向凝固模拟。张航等[14,15]基于CA-FD (cellular automaton-finite difference)方法,模拟了单晶高温合金定向凝固引晶段和选晶段晶粒组织演化过程。在高温合金定向凝固微观组织模拟[16,17,18,19,20]方面,Wang等[16]基于CA (cellular automaton)方法,模拟了不同定向凝固条件下高温合金一次枝晶臂间距的变化。Li等[17,18]使用相场法研究了高温合金双晶定向凝固中的竞争生长过程,并研究了枝晶反常竞争生长机理。Warnken等[19]使用耦合高温合金热力学数据库的多相场方法,模拟了多元高温合金的枝晶生长过程,并与实验测量的元素偏析结果做了对比。

本文总结了本课题组在高温合金定向凝固模拟方面的研究工作。介绍了高温合金定向凝固多尺度数值模拟方法,包括宏观温度场模拟方法、介观晶粒组织模拟方法与微观枝晶组织模拟方法等。针对HRS和LMC 2种定向凝固工艺过程,对其传热过程、晶粒组织、枝晶组织做了模拟与对比分析。此外,重点介绍了变抽拉速率工艺在优化高温合金定向凝固温度场、晶粒组织上的应用。最后,对高温合金定向凝固数值模拟技术的未来发展做了展望。

1 定向凝固工艺模拟的多尺度数理建模

1.1 定向凝固过程的物理模型

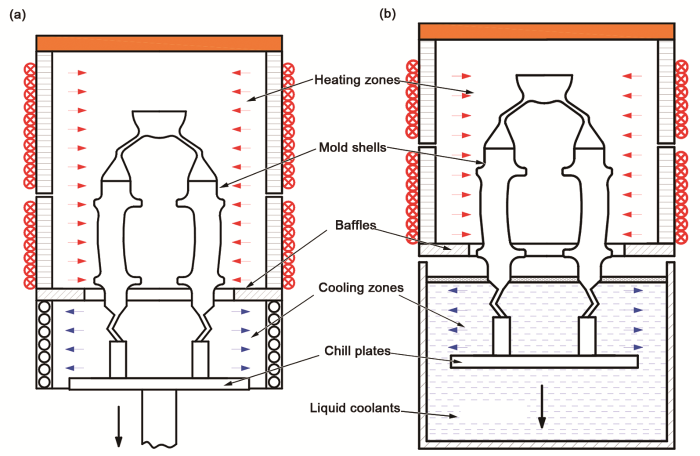

高温合金涡轮叶片通常采用定向凝固技术制造,在工程中常用的定向凝固方法包括HRS法和LMC法。HRS和LMC 2种定向凝固技术所对应的定向凝固炉简化结构如图1所示。在这2种方法中,充满金属液的型壳通过抽拉装置由加热区逐渐移动到冷区,并在垂直温度梯度的作用下生长出单晶或者柱状晶组织的叶片。在HRS过程中,型壳与定向凝固炉加热区与冷却区的换热是通过辐射进行。而在LMC过程中,型壳与加热区的换热是通过辐射进行,型壳与冷却区的换热是通过对流换热进行。此外,随着抽拉单元的下降,型壳不同部分的换热边界条件也在发生动态变化。

图1

图1

高速凝固(HRS)和液态金属冷(LMC)却定向凝固炉简化结构示意图

Fig.1

Schematics of high rate solidification (HRS) (a) and liquid metal cooling (LMC) (b) directional solidification techniques

1.2 定向凝固过程宏观物理场模拟模型

为了模拟定向凝固过程宏观温度场与微观组织的演变过程,首先需要建立定向凝固过程的宏观传热物理模型,以准确预测温度场的演化。定向凝固过程中,铸件及型壳的能量传输模型可以用统一的传热方程[21]描述:

式中,T为热力学温度,t为时间,λ为导热系数,ρ为密度,cp为比热容,ΔH为金属液的结晶潜热,fs是固相率,QR为材料与环境间的热流密度。在不同定向凝固方法中,QR的计算方法也不尽相同。当材料表面与环境发生辐射换热时,QR可以使用改进的Monte Carlo射线追踪法[22]来计算:

式中,σ是Stefan-Boltzmann常数;N是射线总数目;βn是当前射线的能量权重;T、ε和S分别是当前单元的温度、黑度系数和表面积;Tn、εn 和Sn分别是第n个单元的温度、黑度系数和表面积。在LMC定向凝固过程中,当材料表面与环境发生对流换热时,QR可以使用下式[23]计算:

式中,h是材料表面与金属液的对流换热系数,T和TRef分别是当前单元和接触单元的温度。

在高温合金凝固中,固/液界面前沿由于存在溶质再分配会出现局部的溶质富集区。在重力的作用下,密度较小的溶质富集区上浮而产生自然对流现象。熔体的流动由动量守恒方程[24]控制:

宏观物理场中温度场与流场的求解基于有限差分算法,其中温度场的计算使用了显式差分格式,而流场的求解使用了隐式差分格式。温度场和流场的计算共用同一套差分网格。传热过程中,复杂的辐射换热计算采用上述的射线追踪法来实现。

1.3 定向凝固晶粒与枝晶组织生长模型

晶粒组织的模拟通常以CA模型为基础,并包含了晶粒形核与晶粒生长2部分。高温合金定向凝固过程中,发生在底部激冷区的形核比较复杂,可以用瞬时形核模型来近似描述。而在凝固前沿的形核主要发生在液相过冷区,晶核依附于其它介质表面形核,此过程通常采用Gauss 连续形核模型[26]来描述:

式中,n是形核密度,nmax 是最大形核密度,ΔT是当前单元的过冷度,ΔTσ是过冷度标准差,ΔTN 是平均形核过冷度。晶粒生长过程中,固/液界面处的生长速率

式中,α和β是动力学系数。在CA算法中,每个元胞都会通过一定的规则来捕获周围的网格,进而实现微观组织演化模拟。当晶体取向与网格取向存在一定角度时,需要修正CA算法[10],在捕获的过程中添加额外的捕获单元。

式中,f intf是界面自由能密度函数,f chem是化学自由能密度函数,

式中,Mαβ是α相与β相的界面迁移率,υ是相的个数。

2 宏观物理场模拟

高温合金涡轮叶片定向凝固过程宏观物理场模拟包含了温度场、溶质场、流场、应力场等物理场的模拟。在高温合金宏观物理场模拟中,温度场的模拟结果对分析凝固顺序、糊状区界面宽度,判断是否存在缩孔、缩松、孤立过冷区等都起着关键作用。

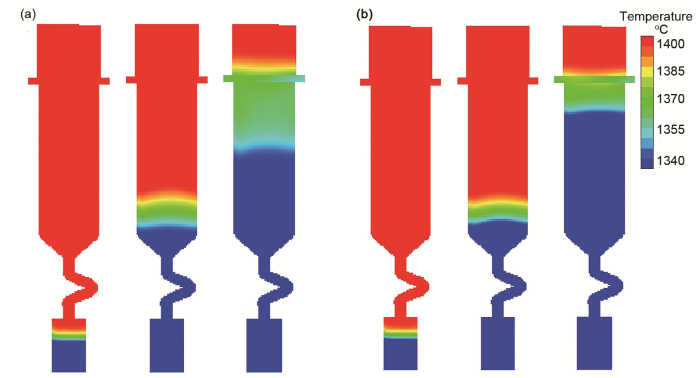

定向凝固数值模拟技术可以对不同定向凝固工艺条件下铸件的温度场进行模拟与对比。图2展示了HRS与LMC定向凝固工艺下单晶试板温度场模拟结果。为了直观展示糊状区的位置,温度场的色标温度范围设置在了液相线1399 ℃与固相线1340 ℃之间。在凝固初期,由于底部激冷盘较高的导热效率,HRS和LMC 2种工艺条件下都显示了狭窄的糊状区。此外,HRS定向工艺中使用了水冷Cu盘作为激冷介质,其冷却效率要好于LMC工艺中的不锈钢激冷盘,因此在凝固初期HRS工艺的温度梯度要略高于LMC工艺。随着抽拉单元的下降,激冷盘逐渐远离正在凝固的铸件,其冷却效率也快速降低。此时,在HRS工艺中,主要的冷却方式由热传导转为热辐射,而在LMC工艺中,主要的冷却方式由热传导转换为对流换热。在后续的定向凝固过程中,由于液态金属的对流换热效率大于辐射换热的效率,相比于HRS工艺,LMC工艺下试棒温度场显示出了更窄的糊状区宽度。在凝固末期,HRS工艺下模拟得到的糊状区宽度明显增大,约为LMC工艺中糊状区的2~3倍,结果表明LMC工艺在凝固末期依然能保持较高的温度梯度。高的温度梯度有利于得到更小的一次枝晶臂间距[16],也有利于降低雀斑缺陷的形成倾向[4]。因此,从理论上来说, LMC工艺相比于HRS工艺更有利于得到性能好的单晶铸件。

图2

图2

HRS与LMC定向凝固条件下单晶试板温度场模拟结果

Fig.2

Temperature field simulation results of the single crystal plate samples under HRS (a) and LMC (b) directional solidification conditions

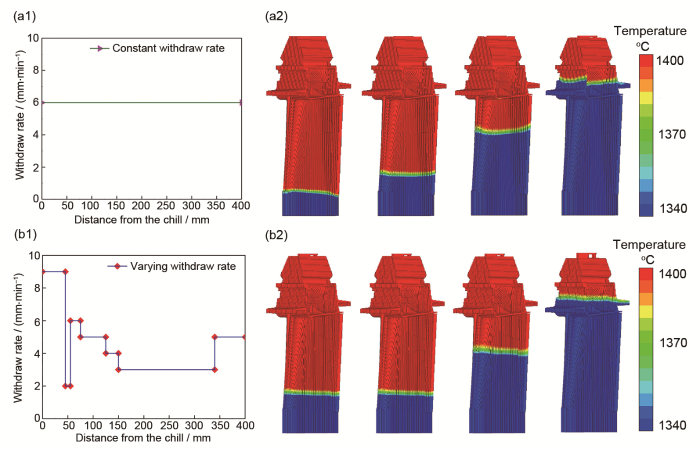

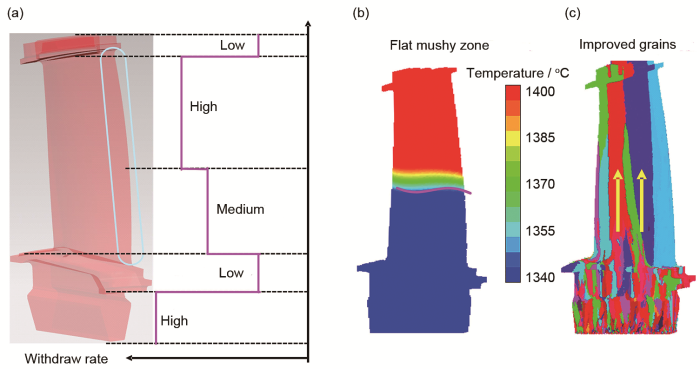

宏观温度场模拟可以用来优化定向凝固工艺。图3[31]展示了燃气轮机叶片在恒定抽拉速率与变抽拉速率工艺条件下单晶试棒温度场模拟结果,其中图3a1表示抽拉速率是常数,图3b1表示抽拉速率随高度发生变化。当抽拉速率是常数时,在凝固初期糊状区显示了上凸的形状,而随着凝固的进行糊状区显示了下凹的形状,如图3a2所示。凝固初期糊状区上凸的形状是因为,相比于叶片外部的对流换热,激冷盘有更强的换热能力,因此铸件内部比外部冷速更快。而随着抽拉单元的下降,激冷盘远离糊状区,冷却能力低于叶片外部的对流换热,糊状区呈现下凹形状。然而,在燃气轮机定向凝固中,上凸的糊状区和下凹的糊状区均会导致柱状晶生长不平行[32],均有害于燃气轮机叶片的高温力学性能。Zhang等[33]提出了基于模糊控制的变拉速工艺,可以有效通过控制抽拉速率改善糊状区不平行的问题。在凝固初期,将抽拉速率加快,利于叶片外部的换热,而随着凝固的进行,将抽拉速率逐渐减小,有利于叶片内部的换热。图3b2中显示了使用优化的变抽拉速率后的糊状区形貌。可以看到糊状区由之前的上凸、下凹形状变成了近乎平直的形状。平直的糊状区有利于形成平行的柱状晶,从而改善叶片的高温力学性能。

图3

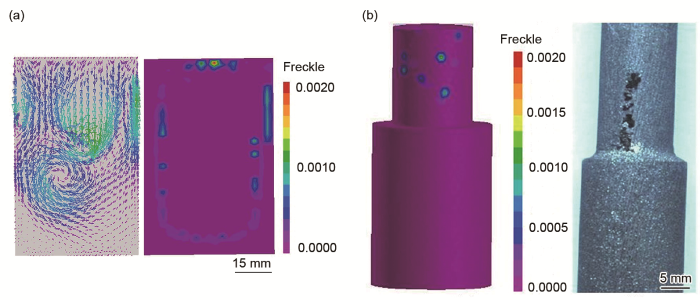

数值模拟技术除了可以准确预测宏观温度场,还能够用来预测缩孔、缩松、雀斑等铸造缺陷的产生。其中,雀斑缺陷的形成与合金成分,定向凝固工艺以及叶片形状[4]均相关,是一种成因复杂的铸造缺陷。定向凝固过程中,在凝固前沿,固/液界面处由于溶质再分配会形成低密度的溶质富集区,上浮的溶质富集液相会不断冲刷高温合金枝晶臂,造成枝晶熔断、破碎,从而形成雀斑缺陷[24]。为了使用数值模拟技术预测雀斑缺陷的形成,需要同时计算温度场、溶质场和流场,并依据基于Rayleigh 数的判据[8]来计算局部区域雀斑形成倾向。图4展示了二维平板铸件流动场、雀斑模拟结果与三维阶梯件雀斑模拟结果与实验结果对比。可以看到,在平板件的模拟结果中,雀斑容易出现在铸件边缘棱角处,雀斑的棱角效应与实验结果相吻合(图4a)。在三维阶梯件的计算中,相比于实验结果,数值模拟也较为准确地预测了雀斑缺陷的形成位置(图4b)。随着高温合金承温能力的提升,其中难熔元素比例越来越高,偏析也越来越严重。厚大的高温合金铸件(如大型燃气轮机叶片)定向凝固过程中,雀斑缺陷产生的倾向也越来越大。为了防止雀斑缺陷的产生,通常可以使用LMC工艺来增大温度梯度,同时在设计铸件时,也要注意减少截面突然收缩[4]的部位。

图4

图4

单晶高温合金凝固过程自然对流模拟与雀斑缺陷预测

Fig.4

Numerical simulation of natural convection and prediction of freckle in single crystal superalloy

(a) fluid flow and freckle simulation in a 2D plate

(b) comparison of simulated freckles with experimental results of a 3D ladder part

3 晶粒组织模拟

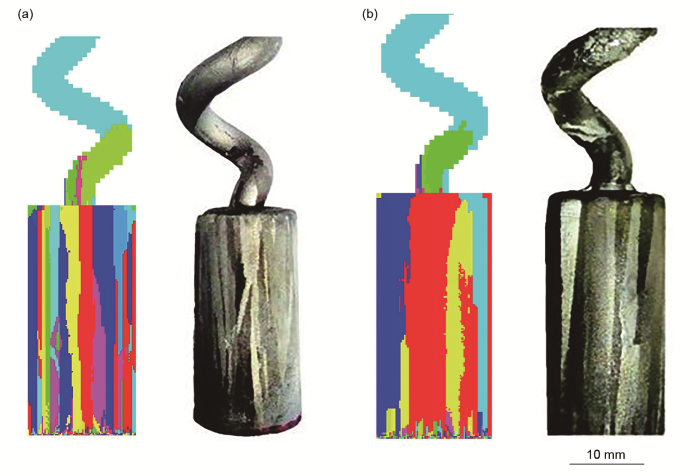

高温合金晶粒组织作为一种重要的微观组织特征,对其最终力学性能有重要影响。使用耦合宏观温度场、溶质场的CA方法,能够实现高温合金晶粒组织的模拟。图5展示了HRS与LMC定向凝固条件下引晶段与螺旋段晶粒组织模拟结果与实验结果对比。可以看到,在引晶段底部,由于底部激冷盘的作用,大量晶核形核,并沿着热流反方向生长。经过一段时间的竞争生长后,部分晶体取向与热流方向平行或者接近平行的晶粒能够生长到引晶段顶部。此时引晶段结束,只有少部分晶粒能够进入较细的螺旋选晶段生长。在这种特殊的空间结构中,位置占优的晶粒能够完全占据狭窄的选晶通道,最后只允许一个晶粒生长通过,从而形成单晶。从图5可以看出,HRS与LMC工艺均能形成良好的单晶结构,而在LMC工艺中,由于采用了导热较差的石墨激冷盘,其引晶段底部的晶粒数目要远少于HRS工艺。从模拟结果与实验结果的对比也可以看出,LMC工艺的引晶段存在粗大的柱状晶组织。

图5

图5

HRS与LMC定向凝固条件下选晶过程晶粒组织模拟结果与实验结果对比

Fig.5

Simulation and experimental results of the grain structure in single crystal bar samples under HRS (a) and LMC (b) directional solidification conditions

图6

图6

变抽拉速率定向凝固条件下,涡轮叶片温度场与晶粒组织模拟结果

Fig.6

Simulated temperature field and grain structure of a turbine blade under varying withdraw rate in directional solidification condition

(a) varying withdrawal rate process (b) temperature distribution (c) grain structure

4 枝晶组织生长模拟

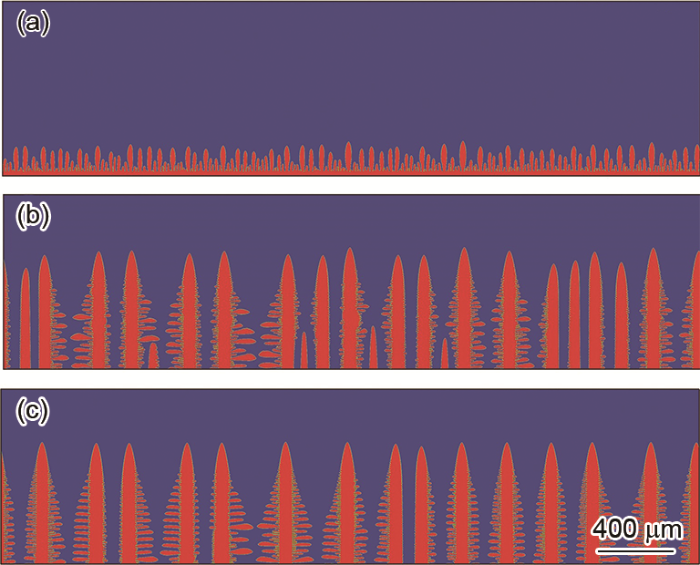

图7显示了基于多相场模型的高温合金定向凝固过程枝晶竞争生长过程模拟结果。在凝固模拟开始前,计算域底部的一层网格被设置为固相。在初始凝固阶段,随着过冷度的增加,固/液界面前沿出现成分过冷而导致平界面失稳,形成大量枝晶萌芽。这些枝晶逐渐长大,并发展出一次枝晶臂,进入竞争生长状态。在枝晶竞争生长中,部分高度较低的枝晶臂由于周围溶质浓度高,生长受到抑制,而高度较高的枝晶周围溶质浓度低,能够继续生长。最后,存留下的枝晶臂间距不再发生变化,枝晶的动态调整完毕,达到稳态生长阶段。基于多相场模型的单晶枝晶臂竞争生长模拟可以研究不同合金成分与定向凝固工艺条件下枝晶形貌、一次枝晶臂间距、微观偏析[30]等变化规律,建立成分、工艺与组织的联系。

图7

图7

定向凝固过程枝晶竞争生长过程相场模拟结果

Fig.7

Phase-field simulation results of dendrite competitive growth in directional solidification condition

(a) solidification time 14 s

(b) solidification time 28 s

(c) solidification time 280 s

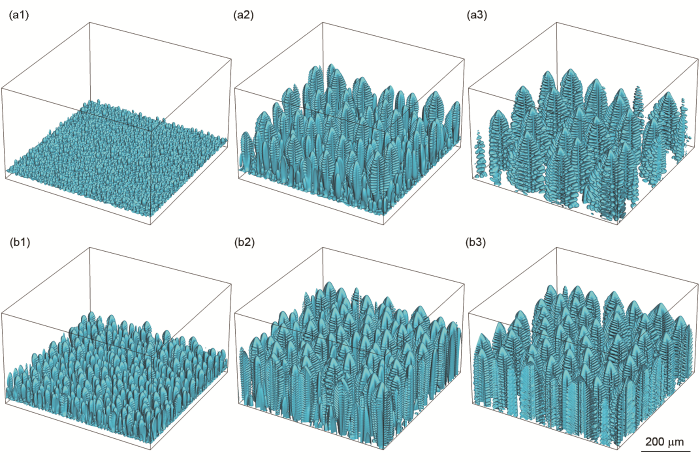

基于相场的枝晶组织模拟可以研究不同凝固工艺条件下枝晶组织的特征变化规律。图8[31]显示了HRS和LMC定向凝固工艺下三维枝晶生长模拟结果。在HRS和LMC工艺条件下的相场模拟中,抽拉速率分别设置为3和9 mm/min,温度梯度分别为5和15 K/mm。在凝固模拟开始前,计算域底部的一层网格被设置为固相。与二维情况类似,凝固前沿的溶质富集造成成分过冷,平界面失稳,逐渐演化出枝晶组织。经过短暂的竞争过程,枝晶组织进入稳态生长,枝晶臂间距不再剧烈变化。相比于LMC工艺下得到的枝晶组织,HRS工艺下的枝晶组织更加粗大,一次枝晶臂间距也更大。这说明定向凝固工艺条件对枝晶组织形貌以及枝晶臂间距都有重要影响。

图8

图8

HRS和LMC定向凝固工艺下三维枝晶生长模拟结果[31]

Fig.8

Phase-field simulation results of 3D dendrite growth under HRS (a1~a3) and LMC (b1~b3) directional solidification conditions[31]

(a1) solidification time 10 s (a2) solidification time 15 s (a3) solidification time 100 s

(b1) solidification time 5 s (b2) solidification time 7.5 s (b3) solidification time 100 s

5 总结与展望

本文总结了国内外高温合金涡轮叶片定向凝固过程宏、微观数值模拟模型,其中宏观模型包括适用于HRS与LMC工艺的传热模型,微观模型包括基于CA方法的晶粒组织生长模型、基于相场方法的枝晶组织生长模型。对HRS与LMC工艺下高温合金涡轮叶片温度场、晶粒组织、枝晶组织演化规律做了对比分析。相比于HRS工艺,LMC工艺能实现更高的温度梯度,得到的枝晶组织具有更小的一次枝晶臂间距。以实际叶片为案例介绍了变抽拉速率在定向凝固工艺优化上的应用。模拟结果表明,优化的变抽拉速率工艺能够改变上凸或者下凹的糊状区形状,得到平直的糊状区与平行的晶粒组织,有利于提升叶片高温力学性能。

高温合金涡轮叶片定向凝固过程数值模拟技术在过去的几十年中得到了巨大的发展,目前的数值模型已经成功地运用到定向凝固传热、流动以及晶粒组织生长的模拟中,成为了优化定向凝固工艺的重要手段。在涡轮叶片铸造缺陷方面,模拟手段也实现了缩松、雀斑、杂晶等缺陷的预测。然而,目前的数值模拟研究依然存在若干问题:对微观组织尤其是枝晶组织的模拟研究不足,宏微观模拟之间没有形成耦合关系;未考虑高温合金多组元的影响,仅使用二元合金模型做了近似处理;对小角度晶界、取向偏离等晶体缺陷的模拟研究尚未开展,对其形成机理也没有定论。

(1) 结合高温合金热力学数据库,考虑高温合金多种合金元素的影响,对真实的高温合金定向凝固过程开展数值模拟工作。

(2) 开发宏、微观耦合的数值模拟模型,研究高温合金微观组织与缺陷的形成机理与关系。

(3) 开发高效的并行计算方法,实现凝固数值模拟的快速计算,基于模拟的结果,使用机器学习进行定向凝固工艺优化,提供优选的定向凝固工艺参数。