为了避免使用M-EMS技术带来的负面效果,科研人员通过调整浸入式水口和中间包的结构,使钢水的旋转流动产生于水口,在结晶器内继续保持旋转,以优化结晶器流场。科研人员[9,10,11]在水口内安装转子,数值模拟结果显示在结晶器内从水口出流钢水的冲击深度降低,钢液流动得到改善,弯月面处的传热、传质得到加强。通过工业实验发现,应用此机械式旋流水口得到的连铸坯具有更高的等轴晶率、更少的针孔气泡和夹杂物等缺陷。贾洪海等[12,13]在水口内使用旋流叶轮来实现水口出流的旋转运动,通过水力学模型的研究发现,在同等出流流量条件下,出流的冲击深度比直通水口降低约50%。但是在机械式旋流水口的应用中,水口和旋流部件的制作工艺复杂,旋转叶片容易磨损,叶片部分易被堵塞,而且旋流的强度无法随连铸工艺自由调节。Sun和Zhang[14]设计一种四分切向式水口,可以使从水口流出的钢液发生旋转,改善了结晶器内钢水的温度场和流场以减少偏析缺陷。但是这种水口的制作和安装也相对复杂,在连铸某些钢种时,水口出口处易出现结瘤问题。Ni等[15,16]提出一种圆柱形中间包,可以使钢水在水口内产生旋转流动,通过数值模拟和水模型实验验证,得到此设计可以取得与旋流水口相同的效果。但是这种特殊设计的中间包与传统中间包结构不同,需要钢厂对原有的中间包完全改造。

赫冀成等[17]和王强等[18]研发了一种电磁旋流水口技术(electromagnetic swirling flow in nozzle,EMSFN),此技术在浸入式水口外部安装了一个电磁装置。该装置利用电磁力以非接触的方式使水口内的钢水发生旋转流动。在可行性研究中,李德伟等[19,20,21]通过数值模拟和物理模拟发现,EMSFN装置可以使与钢水物性参数相似的低熔点Pb-Sn-Bi合金在水口中发生旋转,通过调整电流参数产生与机械式旋流水口相同甚至更强的旋流强度。利用数值模拟方法将此技术应用于150 mm×150 mm方坯连铸中,当线圈电流频率为50 Hz、电流强度为200~500 A时,使用在传统直通式水口上时,随着电流强度的增大,钢水在结晶器内的上返流逐渐增强,冲击深度逐渐降低,引起高温区域不断上移。在不同结构的装置中[22],当线圈电流强度为500 A、频率为50 Hz时,圆形结构装置的电磁力分布最均匀,电磁力数值最大。

在结晶器内,M-EMS和旋流水口所产生旋流的方式并不完全相同。在使用M-EMS时,最大切向速度位于固/液界面处,半径方向上的强制流动将溶质元素输送至旋转中心,不利于溶质元素在铸坯横向断面的均匀分布;而使用旋流水口时,旋流初始于浸入式水口,钢水在半径方向上是由水口出口处向结晶器壁面流动,且其速率逐渐减小,在凝固初期更早的搅拌有助于钢水过热损耗,可以更有效地抑制宏观偏析缺陷。对于EMSFN,科研人员[19,20,21,22,23,24]在数值仿真和物理模拟方面进行了大量工作,但并没有从工业实验角度对仿真结果进行验证,也没有对应用此技术所生产的铸坯的凝固组织和偏析缺陷进行分析。本工作旨在通过工业实验所得结果,研究EMSFN所产生的旋转流动对高碳钢小方坯凝固组织形貌的影响规律,和利用不同凝固组织来改善中心偏析缺陷的可行性。首先测量和分析等轴晶率与二次枝晶间距(secondary dendrite arm spacing,SDAS),以判定不同实验条件下铸坯的凝固组织和偏析的对应关系,之后通过C、S元素的偏析系数以及硫印检验对结果进行验证。

1 实验方法

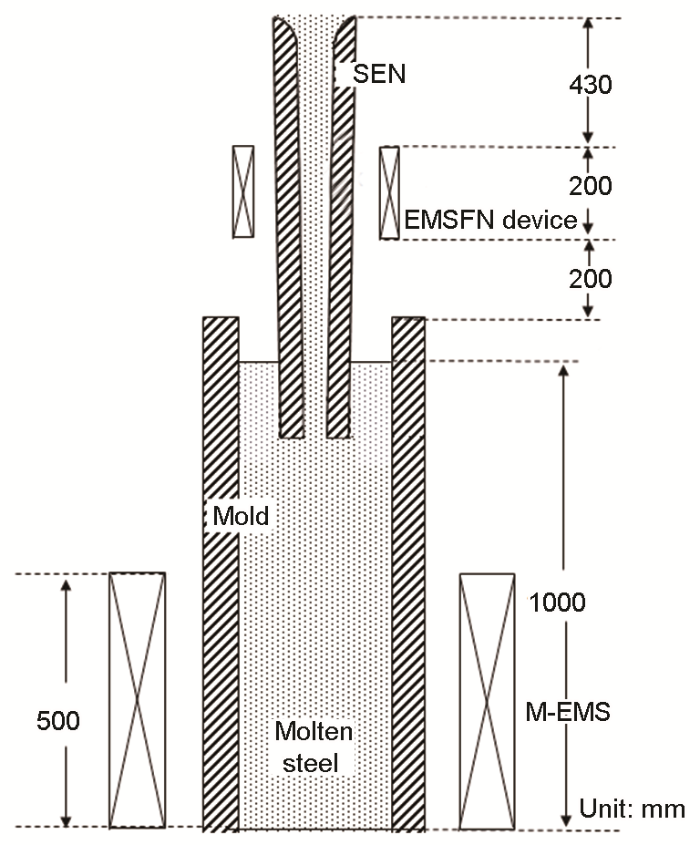

工业实验选用某钢厂140 mm×140 mm方坯连铸机,在实验阶段使用EMSFN、M-EMS和凝固末端电磁搅拌(final electromagnetic stirrer,F-EMS)。将圆形结构的电磁旋流装置安装在浸入式水口(SEN)外部。EMSFN装置和M-EMS的安装位置及尺寸如图1所示,生产条件与设备参数见表1。实验钢种为70#高碳钢,主要成分(质量分数,%)为:C 0.6975,Si 0.2010,Mn 0.5600,P 0.0133,S 0.0125,Cr 0.0356,Ni 0.0120,Cu≤0.2500,Fe余量。实验过程中始终开启凝固末端电磁搅拌器。在实验第一阶段,单用EMSFN装置,关闭M-EMS,调整EMSFN装置频率为50 Hz,电流强度依次为200、400和600 A。在实验第二阶段,开启M-EMS,关闭EMSFN装置。每次工艺参数改变后经拉坯10 min,直到生产条件稳定后从铸坯中切取横向截面试样以备实验室检验,试样厚度为30 mm。工业实验所得试样和对应实验条件如表2所示。

图1

图1

工业实验中EMSFN设备、M-EMS、SEN与结晶器的结构与尺寸示意图

Fig.1

Dimension and structure schematic of EMSFN device, M-EMS, SEN and mold applied in industrial test (EMSFN—electromagnetic swirling flow in nozzle, M-EMS—mold electromagnetic stirrer, SEN—submerged entry nozzle)

表1 连铸工艺参数

Table 1

| Item | Value | Unit |

|---|---|---|

| Steel grade | 70# | |

| Cross section | 140×140 | mm2 |

| Pouring rate | 0.74 | m·s-1 |

| Pouring temperature | 1773 | K |

| Casting rate | 2.56 | m·min-1 |

| M-EMS | ON/OFF | |

| M-EMS current intensity | 500 | A |

| M-EMS current frequency | 4 | Hz |

| F-EMS | ON | |

| F-EMS current intensity | 500 | A |

| F-EMS current frequency | 12 | Hz |

| EMSFN | ON/OFF | |

| Current frequency | 50 | Hz |

| Current intensity | 200, 400, 600 | A |

表2 实验条件与试样编号

Table 2

Sample No. | EMSFN | M-EMS[border:border-top:solid;border-left:solid;border-right:solid;] | F-EMS | |

|---|---|---|---|---|

| Current frequency / Hz | Current intensity / A | |||

| 1 | 50 | 200 | OFF | ON |

| 2 | 50 | 400 | OFF | ON |

| 3 | 50 | 600 | OFF | ON |

| 4 | OFF | ON | ON | |

实验室检验内容主要包括对凝固组织的低倍检验、硫印检验,以及对C、S元素偏析状况的研究。具体检验内容包括等轴晶率测量、SDAS测量、化学成分分析和S元素偏析斑点统计。

首先,应用低倍腐蚀方法呈现检验面凝固组织形貌。先将试样检验面经过精磨和抛光后,使用丙酮清理试样表面油污。腐蚀试剂选用苦味酸4 g+CuCl2 2 g+洗涤剂4 mL+H2O 400 mL的溶液。待观察到试样表面出现清晰的枝晶组织后,立即用清水将腐蚀液冲洗干净并干燥试样表面。而后用扫描仪记录保存试样的凝固组织形貌。最后使用图像分析处理软件Image Pro Plus测量等轴晶比率和二次枝晶间距。

由试样边缘到中心选取5个区域,每个区域距离边缘的距离分别为0~15、15~30、30~45、45~60和60~70 mm。每个区域选取20个测量点,测量SDAS。

用铣床铣掉低倍腐蚀检验对检验面侵蚀后的腐蚀层大约5 mm,经粗磨后,按照Baumann硫印法对检验面进行硫印检验得到S元素偏析斑点图像。使用Image Pro Plus软件对硫印图像内偏析斑点进行测量,得到斑点的位置坐标和面积。从边缘到中心对偏析斑点图像划分区域,在不同区域内统计偏析斑点的分布比例,即每个区域内S元素偏析斑点的数量占图像中斑点总数量的百分比,借此比较不同实验条件对铸坯中心硫偏析的影响。

使用红外碳硫分析仪测定铸坯试样表面不同位置的C、S元素含量后计算其偏析系数,凭借此结果定量分析偏析情况。测量点的选取方式是对试样横截面从中心向垂直边缘方向上取4个点,各点中心的间隔大约20 mm。使用直径为6 mm的钻头钻取深度为10 mm左右后取得样品。

2 结果与讨论

2.1 凝固组织形貌演变

当钢水被注入到结晶器后,与结晶器铜壁接触产生极大的过冷度,首先在表面生成厚度很薄的一层细小等轴晶。随着结晶器壁温度逐渐升高及钢液凝固后收缩,在钢坯表面和结晶器壁之间出现空气层,使钢液的冷却减慢,开始形成柱状晶区。

图2为70#钢连铸方坯在4种实验条件下相同位置的凝固组织形貌。图2a为图2b~e试样图像的选取位置示意图。如图2b所示,当EMSFN装置的电流强度为200 A时,凝固组织基本上为发达的柱状晶。这些柱状晶的一次枝晶没有发生偏斜,全部垂直于试样边缘逆着热流方向向中心生长,并在中心形成“搭桥”特征。说明在此电流强度下,EMSFN装置产生的搅拌力较弱,钢水进入结晶器后旋流很快耗散,导致凝固初期在模壁和液面处产生的自由晶核很难游离到铸坯中心区域[25],或者认为此时的旋流强度不足以“破碎”枝晶侧臂来形成等轴晶。而且在钢水离开结晶器进入二冷区时,受到强烈冷却,在表面和液芯之间产生较大的温度梯度,形成垂直铸坯表面的单向传热,晶体在模壁上不断长大,此时的实验条件有利于柱状晶生长,最终形成以柱状晶为主的凝固组织。在EMSFN装置产生的搅拌力较弱时,横截面中心处几乎无等轴晶出现。如图2c所示,当电流强度增加至400 A时,虽然凝固组织依然以柱状晶为主,但与电流强度200 A时相比,一次枝晶发生明显偏斜,说明在此实验条件下从水口出流钢水的旋转速率增加,旋流在轴线方向上的有效作用距离延长,柱状晶生长方向向旋流来流方向倾斜。但强制流动的强度仍然不能“破碎”柱状晶的二次枝晶臂,所以铸坯的凝固组织仍以柱状晶为主。

图2

图2

试样的图像选取位置示意图及凝固组织形貌

Fig.2

Schematic of sample position (a) and solidification structures after macro etching under the conditions of EMSFN 200 A (b), EMSFN 400 A, (c) EMSFN 600 A (d) and M-EMS (e)

图2d和e分别为EMSFN在600 A时和使用M-EMS时获得的凝固组织。如图2d所示,柱状晶区内存在大面积等轴晶区。这是因为水口内钢水的旋转速率随着电流强度的增加而提高,使电磁力对钢水的搅拌强度增强[22]。Li等[19]的电磁旋流水口数值模拟结果表明,钢水进入结晶器后,这种旋流依然保持较高的切向速率继续旋转,使结晶器内对流增强,促进自由晶体的游离。而且强制流动对钢水的搅拌使钢水的温度分布更加均匀,柱状晶生长速度减慢,此时的搅拌力有足够的强度来“破碎”枝晶臂以形成等轴枝晶,阻碍柱状晶向中心继续长大。使用M-EMS时(图2e),切向速率最大值位于固/液界面处,其大小沿着径向由外向内逐渐减弱[26],而EMSFN的切向速率变化趋势恰恰相反,其最大值在水口出口处,在一定电流参数条件下,2种旋流都能使钢水发生强制流动,为获得高比例等轴晶率创造条件。使用EMSFN 600 A和使用M-EMS时,柱状晶区和等轴晶区的分界线都在距离边缘30~45 mm范围内,说明在这2种实验条件下,产生的旋流对凝固组织形貌的控制效果相似。

图3为EMSFN在不同电流强度条件下,试样等轴晶率的测量结果。如图所示,使用EMSFN时,在电流频率一定的情况下,等轴晶率随电流强度的增大而增加,当电流为600 A时,得到铸坯的等轴晶率最大值33%。在本实验条件下,经测量得到使用M-EMS时,铸坯的等轴晶率为27%。可见在电流强度和频率达到一定值时,通过EMSFN来获得更多的等轴晶是可行的。

图3

图3

EMSFN不同电流强度条件下的等轴晶率

Fig.3

Equiaxed grain rates under different current intensities of EMSFN

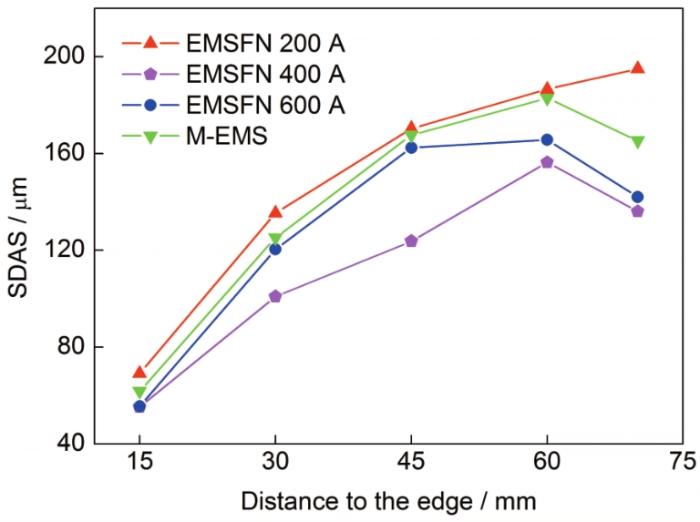

2.2 二次枝晶间距

图4

图4

不同实验条件下二次枝晶间距(SDAS)结果

Fig.4

The results of secondary dendrite arm spacing (SDAS) under different conditions

在使用EMSFN电流强度为400 A时,虽然铸坯的凝固组织以柱状晶为主,但是SDAS却达到最低值。树枝晶的SDAS与凝固过程中的冷却速率有关,冷却速率较慢时,SDAS增大,冷却速率较快时,SDAS减小。使用EMSFN电流强度为400 A时,结晶器内的强制流动较弱,凝固过程中无法产生大量的等轴晶,但是由于旋流的作用,温度分布变得更加均匀。与无旋流相比,过早的搅拌使结晶器内高温区上移[19],在其它连铸工艺参数不变的条件下,钢水的过热损耗增加,使钢水凝固过程的冷却速率加快,导致SDAS减小。当电流强度增至600 A时,强烈的对流会携带过热的钢水到糊状区,造成温度上升,使柱状晶的生长速度减小,枝晶的“破碎”更加容易,但是,强烈的对流使溶质有效扩散系数增加,最终导致SDAS增大[27,28,29]。有研究[30,31]指出,对结晶器内钢水施加电磁搅拌,强制流动随着搅拌强度的增加而增大,铸坯凝固组织中的等轴晶区面积增大导致SDAS减小,偏析缺陷得到改善。由本实验的结果可知,使用EMSFN时,随着电流强度的升高,强烈的搅拌造成的强制流动可以使等轴晶数量增加,在总体上使SDAS减小,但是SDAS的最小值出现在强制流动相对较弱、过热损耗增加的时候,而在这种条件下得到的铸坯的凝固组织却以细小柱状晶为主。较小的SDAS使从凝固前沿析出的溶质元素不易向铸坯中心渗透。所以在一定搅拌强度下,利用EMSFN来获得细小的柱状晶有助于控制铸坯的中心偏析缺陷。

2.3 宏观偏析

使用EMSFN时,在其它实验条件不变的情况下,铸坯的等轴晶率随电流强度的升高而增加,等轴晶区的扩大有助于分散中心区域的溶质元素,以减轻中心偏析缺陷。而在EMSFN的电流强度相对较小的情况下,虽然铸坯的等轴晶率很低,但柱状晶的SDAS减小,这也会降低中心偏析缺陷的严重程度。本工作使用工业实验所得试样的偏析系数和硫印检验图像中的偏析斑点分布对以上结果加以验证。

2.3.1 偏析系数

通常用偏析系数来反映溶质元素微观和宏观偏析程度,偏析系数大于或小于1表示溶质元素在某位置上的富集或缺失,即溶质元素的正、负偏析。

图5是在铸坯横截面垂直边缘方向上的C、S元素偏析系数的检测结果。如图所示,在使用EMSFN时,随着电流强度的增加,C、S元素偏析系数在铸坯中心区域呈现先降低后升高的趋势。

图5

图5

不同实验条件下从铸坯中心到边缘C元素和S元素的偏析系数

Fig.5

Segregation indexes of carbon (a) and sulfur (b) under different conditions

在电流强度为200 A时,在铸坯横截面中心处的正偏析和其它位置上的负偏析最严重,这是因为此参数下旋流改善温度分布的效果不显著,凝固组织是发达的柱状晶,SDAS很大。在从铸坯边缘至中心凝固过程中,溶质元素不断从凝固前沿析出,较容易地渗透至铸坯中心,导致中心处溶质元素富集,其它位置溶质元素缺失。

当电流强度为400 A时,检验得到中心处C元素的偏析系数为1.015,S元素的偏析系数为1.026,中心偏析程度显著降低。与其它实验条件相比,此时的SDAS最小,中心偏析严重程度最低。所以通过调整EMSFN装置的电流强度获得SDAS较小的凝固组织,可以降低中心偏析缺陷。

2.3.2 硫偏析斑点特征

化学成分分析法得到的偏析系数结果可显示特定位置上的溶质元素偏析变化趋势,而使用Baumann硫印方法,能够得到S元素在整个铸坯截面上的偏析斑点分布信息,迅速和直观地判断S元素偏析程度。硫印图像中偏析斑点尺寸越大、分布越密集表示在此富集的S元素越多、偏析越严重。

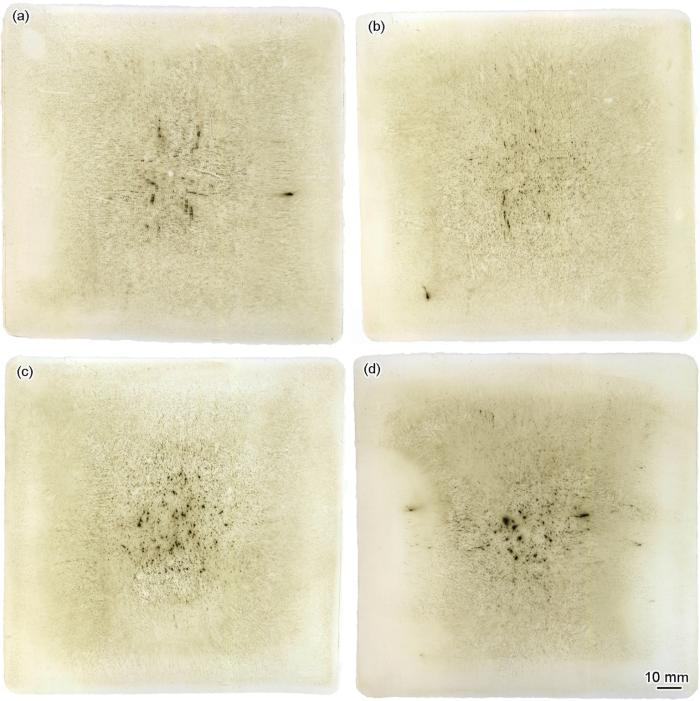

图6所示为不同实验条件下试样横截面的硫印结果图像。如前文所述,使用EMSFN电流强度为200 A时,搅拌强度很弱时,所得到的凝固组织以柱状晶为主。凝固过程中,溶质元素从晶轴析出,分布在柱状晶晶间及前沿,随着柱状晶的生长被输送到铸坯中心。因此图6a中S元素偏析斑点呈链状分布在中心区域,在中心处的白色斑点是缩孔缺陷。随着电流强度增至400 A,搅拌有所增强,但强制流动依然较弱。凝固组织依然以柱状晶为主,但是,由于SDAS减少,使分布在晶间的溶质元素被约束,无法轻松地向中心渗透,如图6b所示,此时的链状偏析斑点减少,细小圆点状斑点增多。将电流强度调至600 A,强烈的搅拌导致结晶器内强制流动明显增强,使铸坯内的等轴晶增多,如图6c所示,在中心区域中位于晶粒间的偏析斑点全部呈细小的圆点状,并且位置更分散。使用M-EMS时所得结果如图6d所示,强烈的搅拌使中心区域等轴晶增多,偏析斑点同样是圆点状,但是尺寸较大。

图6

图6

不同实验条件下硫印检验结果

Fig.6

Sulfur segregation spots distributings after sulfur print under different conditions(a) EMSFN, 200A (b) EMSFN, 400 A (c) EMSFN, 600 A (d) M-EMS

图7

图7

硫印偏析斑点尺寸和分布位置

Fig.7

Dimensions and distributions of sulfur segregation spots(a) EMSFN, 200 A (b) EMSFN, 400 A (c) EMSFN, 600A (d) M-EMS

最后,按照图8a的分区方法,对在铸坯横截面上距离各边缘35 mm的中心区域内的偏析斑点的分布作进一步定量分析。区域1中的偏析斑点受缩孔缺陷干扰,而且各实验条件之间相差不多,因此用区域2中斑点的分布比例结果来表征不同实验条件下中心偏析的严重程度,分布比例值越高说明在此区域的斑点越多,偏析越严重。

图8

图8

硫印偏析斑点的分布比例区域划分方法示意图及不同实验条件下的分布比例结果

Fig.8

Schematic of partition method (a) and distributing proportion results under different conditions (b) of sulfur segregation spots

图8b所示为不同实验条件下S元素偏析斑点的分布比例统计结果。使用EMSFN时,随着电流强度的升高,在中心区域2处的分布比例逐渐减小。这是因为凝固过程中,析出的溶质元素分布在晶粒之间,等轴晶的晶界长度大于柱状晶,而随着电流强度的增大,强烈的搅拌产生的强制流动使铸坯内等轴晶数量明显增加,所以等轴晶数量越多,溶质元素的分布就越向边缘分散,中心偏析缺陷会得到减轻。

偏析系数与硫偏析斑点分布特征反映了凝固组织形貌和偏析缺陷的对应关系。对钢水强烈的搅拌可以获得高等轴晶率的凝固组织,使溶质元素分布更分散,从而减轻了中心宏观偏析缺陷。但是,在搅拌强度相对较弱时,可以产生拥有更小SDAS、以柱状晶为主的凝固组织,这将导致糊状区渗透率急剧减少,使一次枝晶间的母液中偏析元素和夹杂物分散分布,增加铸坯致密性,铸坯偏析同样得到减轻。可是柱状晶组织的力学性能不如等轴晶组织,在连铸生产中,可以根据需要来调整搅拌方式和强度,获得宏观偏析程度较轻、等轴晶率高的连铸坯。

3 结论

(1) 在EMSFN装置的电流频率不变时,铸坯等轴晶的产生和数量的变化,与装置电流强度有关。等轴晶的数量随电流强度的增大而增加。在电流为50 Hz,200和400 A时,凝固组织形貌以柱状晶为主;在600 A时,等轴晶率达到33%。

(2) 调整EMSFN装置的电流强度可以获得不同大小的二次枝晶间距。随着电流强度从200 A增至600 A,铸坯中心区域的二次枝晶间距先降低后升高,在电流强度400 A时获得最优值。

(3) 铸坯偏析缺陷的严重程度分别受等轴晶率和二次枝晶间距影响。C、S元素的偏析系数与S元素偏析斑点大小的变化趋势与二次枝晶间距相同,都是随着电流强度的增大而先降低后升高;S元素偏析斑点的分布受等轴晶率影响,在中心区域的分布比例随着电流强度的增大而逐渐降低,斑点向边缘分散。

(4) 在本实验装置条件下,使用EMSFN在提高铸坯质量方面可以达到与M-EMS相同甚至更优的效果。