随着石油资源的逐渐枯竭,地质条件恶劣、含H2S等腐蚀性介质的油气资源已成为当前的重要开采目标[1]。研究[2,3,4]表明,油井管钢在含H2S介质环境下服役时,硫化物应力腐蚀开裂(sulfide stress corrosion cracking,SSC)、氢致裂纹(hydrogen induced crack,HIC)和电化学腐蚀等是导致其腐蚀失效的主要原因。对于石油套管而言,在外部应力的作用下,其主要的失效方式是SSC。据前人[5,6]研究,钢中的硬相组织能明显降低其管材的抗SSC性能;有学者[7,8]在分析C110级石油套管失效原因时发现,基体中偏析等非均匀组织会大大增加其SSC裂纹敏感性。

近年来,在油管钢及齿轮钢轧材组织的研究中,发现存在一种尺度明显较大的带状组织缺陷[9,10,11,12],其分布特点与连铸工艺有关,并与铸坯凝固组织中的点状偏析有明显相关性。对于连铸坯的点状偏析,前人已做了较多的研究,基本明确了其宏观形成过程及与凝固组织之间的关系。研究[13,14,15]认为,点状偏析是由于凝固收缩抽吸枝晶间富集溶质的浓化钢水而形成,主要存在于铸坯柱状枝晶向等轴枝晶转变(columnar to equiaxed transition,CET)的交叉树枝晶区和铸坯中心粗大等轴晶区。然而,对于点状偏析与带状缺陷的相关性至今报道较少,直接或定量的分析尤为欠缺。Preßlinger等[16]研究了不同变形量下,铸态枝晶偏析向带状组织的演变过程,却未涉及到更为严重的点状偏析。Ji等[10,17]近年研究表明,通过合理控制连铸工艺与电磁搅拌参数,可以有效控制铸坯等轴晶区内的半宏观点状偏析程度,进而有效降低轧材中的带状缺陷级别。但对于这类带状组织缺陷的特征及其与点状偏析的相关性仍需要深入探讨。此外,国内外目前多关注于钢材热轧态带状组织的研究,对于其对应调质态的组织研究和报道相对较少。当前高强油井管的服役状态主要是调质态,揭示铸坯凝固组织及其热轧态和调质态带状组织缺陷特征与差异,对于进一步提升产品质量,乃至开发新型高强度非调质油井管均具有重要意义。

为了正确表征铸坯凝固组织、点状偏析及其轧材的带状组织缺陷,本工作采用金相显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)以及电子探针(EPMA)相结合的手段,分析铸坯结晶组织与管材产品带状组织特征的关联性。以当前110级高强耐蚀油井管钢为研究对象,对其铸坯凝固组织、宏观与半宏观偏析行为,以及热轧态和调质态轧管的微观组织、成分偏析与力学性能等进行系统的实验研究。在此基础上,通过对管材耐蚀性影响较大的内壁处带状组织径向尺寸频率分布的定量统计与分析,以期揭示产品带状缺陷与铸坯点状偏析特征间的遗传性关联。此外,还对热轧态与调质态轧材组织间的差异,以及调质处理对带状组织性质及其力学性能的影响进行了研究。

1 实验方法

实验中所用110级石油套管钢取自生产实验,主要化学成分(质量分数,%)为:C 0.195,Si 0.22,Mn 0.48,Cr 0.5,Mo 0.66,V 0.1,Ti 0.015,Fe 余量。实验生产工艺流程为:150 t交流电弧炉→钢包精炼炉→真空精炼炉→六流弧形圆坯连铸机→加热炉→连轧→调质处理(920 ℃、10 min、水冷+705 ℃、120 min、空冷)。连铸坯断面直径为178 mm,轧材成品为外径140 mm、内径119 mm、壁厚10.5 mm的无缝管。

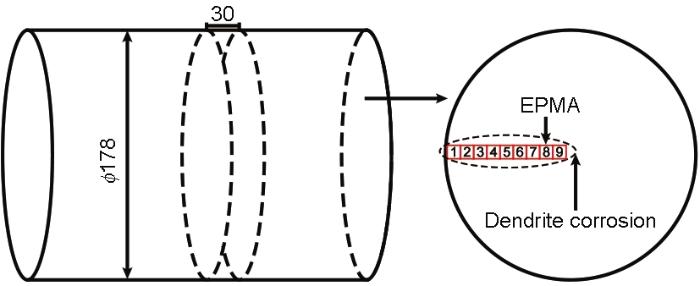

连铸圆坯低倍及其铸态组织分析取样方法如图1所示。首先,对30 mm厚、完整截面的圆坯用热盐酸进行低倍侵蚀,以观察其结晶组织。鉴于凝固组织的对称性,取圆坯1/4截面进行低倍拍照,并用Image-Pro Plus软件测量等轴晶区面积(SE),计算铸坯全截面等轴晶比率(γ,%):

图1

图1

铸坯与枝晶侵蚀取样示意图

Fig.1

Sampling illustration for as-cast dendrite etching (unit: mm)

式中,D0为圆坯直径。

进而沿铸坯径向自表面至中心切取长、宽均为9 mm,厚度为10 mm的样品进行枝晶形貌侵蚀。试样经标准金相磨抛处理后,用饱和苦味酸水溶液加适量表面活性剂在70 ℃水浴下进行侵蚀,侵蚀时间约120 s。然后用Axiovert-200 OM观察枝晶形貌并拍照,并用Photoshop软件统计二次枝晶间距。取其中8号小样用EPMA-1720H电子探针分析仪进行点状偏析区域的成分检测。

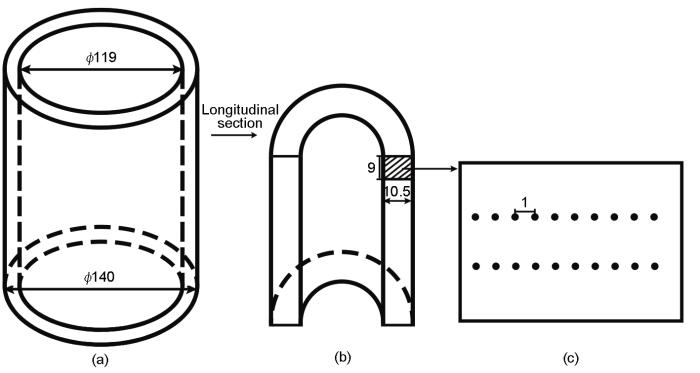

图2

图2

管材取样与检测位置示意图

Fig.2

Tube sampling illustration for experimental analysis (unit: mm)

(a) steel tube (b) sampling schematic (c) hardness measurement

2 实验结果

2.1 铸坯

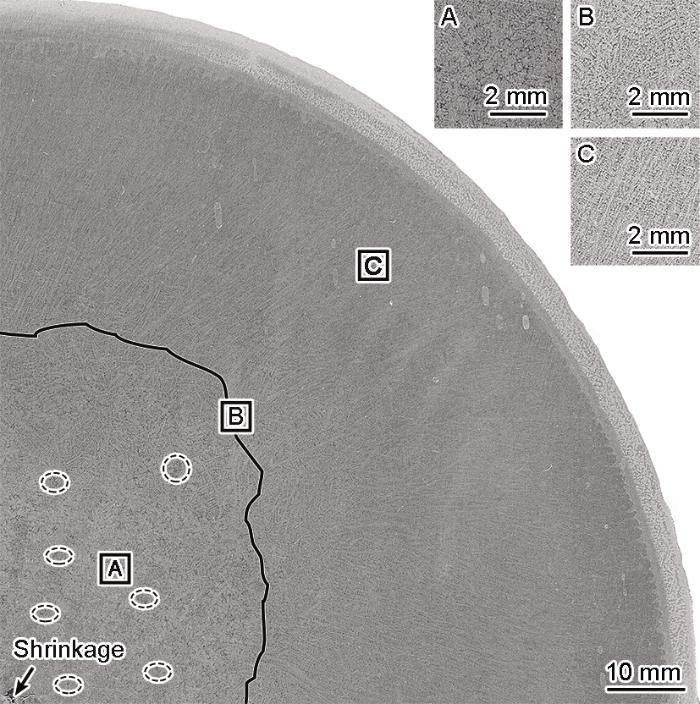

图3

图3

铸坯1/4横截面低倍侵蚀与代表性部位枝晶特征

Fig.3

Macro-etching and typical dendritic morphology of the round casting (1/4 cross section, A—equiaxed crystal, B—crossed dendrite, C—columnar crystal, dash circles show spot segregations)

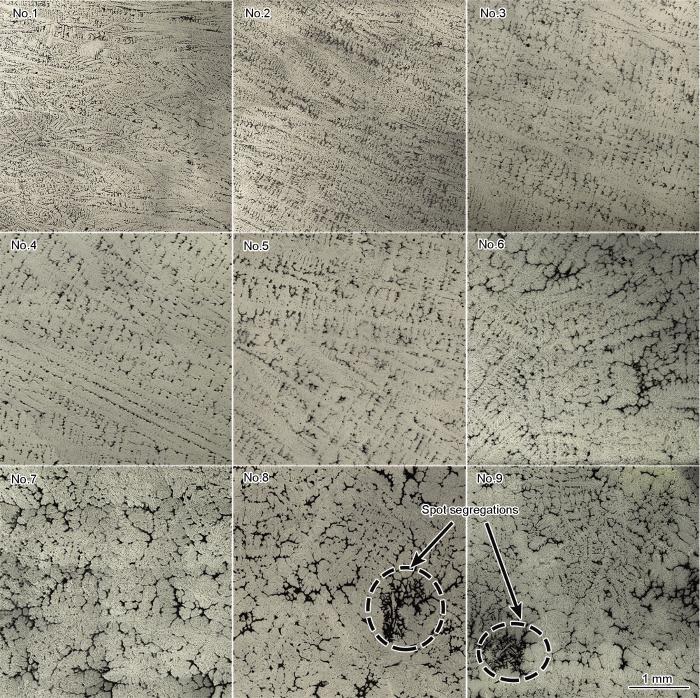

为了清晰辨识点状偏析的分布规律与组织特征,按图1自铸坯表面至中心取枝晶分析试样,腐蚀结果如图4所示。枝晶侵蚀结果表明,铸坯表面至5号试样位置之前凝固组织主要为柱状晶,自6号试样位置开始出现无固定取向的枝晶组织,结晶组织形态发生自柱状晶向等轴晶的转变,表现为交叉树枝晶。可见,距离铸坯表面55~65 mm处为该铸坯凝固的CET区,约对应于第6、7号试样位置之间。一般认为,凝固枝晶生长方式取决于冷却强度、散热方向以及凝固前沿成分过冷。当凝固前沿成分过冷较小时,凝固前沿以树枝状逆散热方向优先生长,呈柱状晶形态。随着冷却强度下降以及枝晶生长界面成分过冷的不断增大,凝固前沿发生等轴晶形核和生长,从而发生CET[18]。

图4

图4

铸坯横截面自表及里不同位置枝晶形貌

Fig.4

As-cast dendritic morphologies of the round casting (From near surface No.1 to center No.9 shown in Fig.1)

图5

图5

铸坯横截面上自表及里凝固二次枝晶间距变化

Fig.5

Variation of the surface inward secondary dendrite spacing of the round casting (CET—columnar to equiaxed transition)

图6

图6

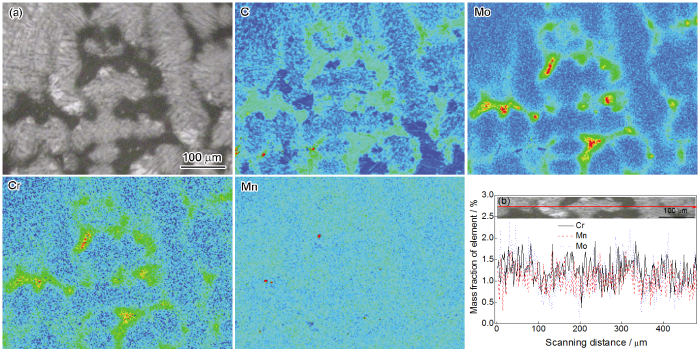

铸坯点状偏析区域枝晶形貌与EPMA面扫描和线扫描分析结果

Fig.6

Dendritic morphology and EPMA analyses of map scanning (a) and line scanning (b) in the spot segregation zones

Color online

综上所述,铸坯中心区域的结晶组织中存在明显的低倍斑块状点状偏析,其特征为:(1) 主要存在于铸坯的中心等轴晶区域;(2) 点状偏析内存在明显较细的枝晶亚结构,其二次枝晶间距更小;(3) 点状偏析处均存在不同程度的C、Mo、Cr、Mn等溶质元素正偏析,其中Cr、Mo的质量分数高达基体浓度的10倍左右。可以推测,在铸坯凝固后期中心等轴晶形成和生长过程中,相邻等轴枝晶间因相互连结而形成大量的空隙。其中残余浓化钢水在继续凝固过程中,因枝晶间补缩程度有限必将在空隙内形成局部负压,从而促进枝晶间富含溶质钢水的流动。浓化钢水经抽吸作用后,进入空隙内,由于其周围已是凝固的铸态组织,因此进入该区域内的浓化钢水凝固潜热会迅速释放,产生细小的结晶组织[20],结果造成上述空隙区域在凝固终了形成不同程度的点状偏析。尽管枝晶间偏析对轧材带状组织的影响已有大量的研究,但为了揭示上述点状半宏观偏析对后续轧材组织均匀性的影响,有必要对该铸坯热轧管和调质管中可能发生的相关带状偏析进行跟踪研究。

2.2 圆管

基于生产条件和常规工艺,获得实验用圆坯的热轧管和进一步热处理后的调质管。对图2所示的管壁试样进行苦味酸溶液弱侵蚀以观察其组织形貌。

2.2.1 热轧和调质管的管壁组织形貌

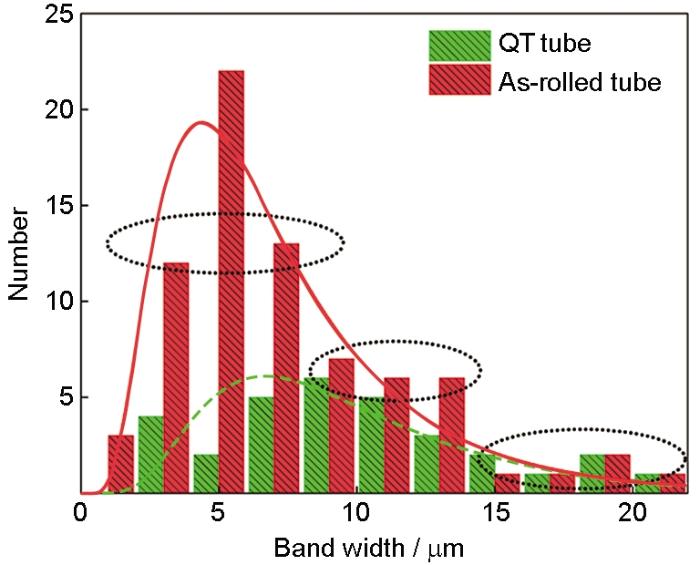

如图7所示,热轧管中条带组织由外壁至内壁呈加剧趋势,内壁区域条带明显密集且随机分布有带宽较大、颜色较深的宽大带状缺陷。对其中宽大带状缺陷进行局部放大,发现其为多个偏析带集束而成,如图7c所示。依据这种宽大带状缺陷形貌和位置特征不难推测其是前述铸坯中点状偏析组织在热加工过程的变形。热轧管调质处理后,其中带状组织的分布规律没有明显变化,依然是接近内壁区域带状缺陷严重;但调质管中条带数量相对较少,其颜色也较浅。基于带宽尺寸,对图7热轧管和调质管带状组织进行分类统计,结果如图8所示,图中矩形和曲线分别为热轧管和调质管带状组织的频率分布直方图及其正态分布曲线。可见,热轧管带状组织经调质处理后,小尺度带状缺陷(宽度≤8 μm)数量有明显减少,而大尺度带状缺陷(宽度≥8 μm)形貌与数量并没有明显变化。或者说,当前调质处理并不能有效减轻宽大带状缺陷。

图7

图7

热轧管和调质管带状组织侵蚀结果

Fig.7

Banded structures of hot rolled (HR) tube (a) and high magnified image of it shown in Fig.7a (c), and quenching and tempering (QT) tube (b) (The lefts are the inner wall of the tubes and the rights are the center of their wall thickness)

图8

图8

热轧管和调质管带状缺陷频率分布图

Fig.8

Frequency distribution of the banded defects in the as-rolled and QT tubes

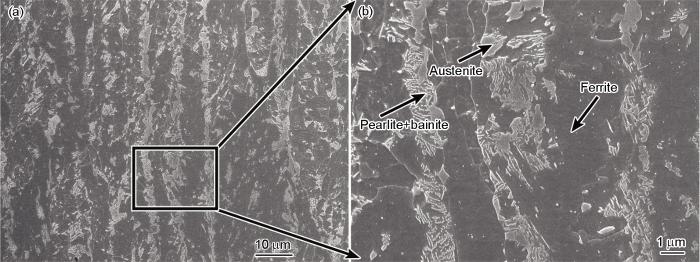

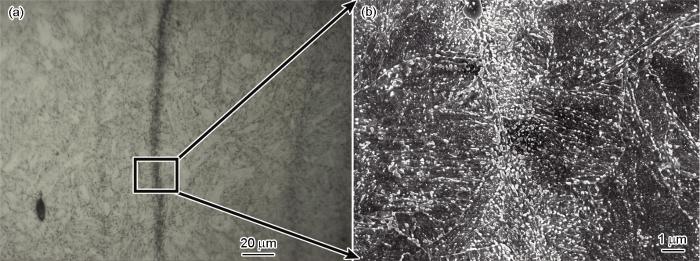

2.2.2 热轧管内带状组织的显微特征

图9

图9

热轧管带状组织SEM像

Fig.9

Low (a) and high (b) magnified SEM images of banded structure in hot rolled tube

基于热轧管带状缺陷分析金相试样,标记后打磨、抛光并分别进行C、Mo、Cr、Mn等溶质元素成分分布分析,EPMA检测结果如图10所示。其中深色带状组织区域溶质元素成分含量相对较高,且颜色越深、元素浓度也越高。

图10

图10

热轧管带状组织EPMA面扫描和线扫描分析结果

Fig.10

Morphology and EPMA analyses of map scanning (a) and line scanning (b) on the banded structure of hot rolled tube

Color online

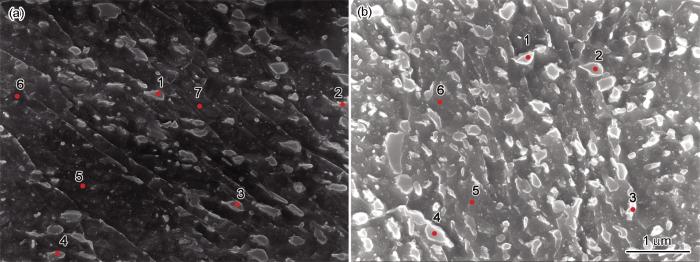

2.2.3 调质管带状组织的显微特征

图11

图12

图12

调质管壁内正常区域与条带区域的SEM像

Fig.12

SEM images of the substrate (a) and banded (b) areas of QT tube

表1 图12a中正常组织区域标识点成分EDS分析结果

Table 1

| Position | C | Fe |

|---|---|---|

| 1 | 1.63 | 98.37 |

| 2 | 1.71 | 98.29 |

| 3 | 1.90 | 98.10 |

| 4 | 1.82 | 98.18 |

| 5 | 1.23 | 98.77 |

| 6 | 1.37 | 98.63 |

| 7 | 1.16 | 98.84 |

图12b调质管壁分析区域中1~4点为碳化物颗粒位置,5、6点为基体处。可见,二者同样表现有C含量的明显不同。然而,对比正常组织区域和条带缺陷区域的碳化物成分分析结果,后者不仅C含量明显较高,其中还发现其它合金元素的存在,如Ti、Cr、Mn、Nb等,这显然与两者溶质元素的偏析富集程度有关。此外,用Image-pro plus统计正常区域和条带区域的碳化物所占面积比,两者分别为9.8%和16%。也就是说,条带处的碳化物密集度远高于基体组织。

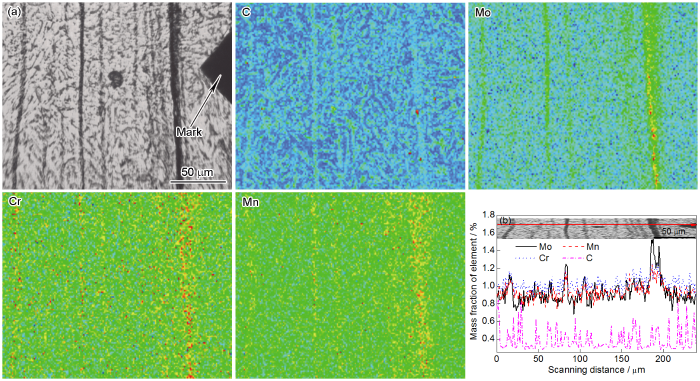

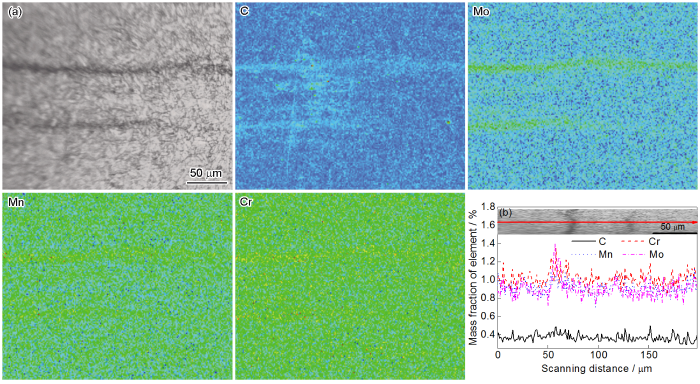

对调质管带状缺陷组织进行EPMA成分分析,结果如图13所示。可见,调质管中带状缺陷组织同样富含C、Mo、Cr、Mn等元素,但与热轧管中的带状组织相比,调质管的带状组织颜色较浅,其偏析程度较轻。结合前述调质态带状组织的SEM结果可知,调质管中的带状缺陷组织与热轧管明显不同,其中表现有密集的碳化物颗粒,而热轧管中带状缺陷组织主要是富含溶质元素的珠光体和贝氏体。

图13

图13

调质管带状组织EPMA面扫描和线扫描分析结果

Fig.13

EPMA analyses of map scanning (a) and line scanning (b) on banded structure of QT tube

Color online

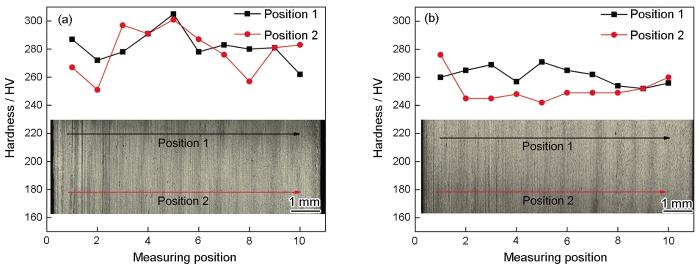

2.2.4 热轧管与调质管的硬度分布

沿管壁厚度方向进行显微硬度检测,结果如图14所示。可见,热轧管中硬度波动较大,2个测量位置的极差分别为43和50 HV;调质管硬度整体略有下降,但壁厚范围硬度波动明显减小,所测2位置的极差分别为19和34 HV。

图14

表2 图12b中条带区域标识点成分EDS分析结果

Table 2

| Position | C | Ti | Cr | Mn | Fe | Nb | Mo |

|---|---|---|---|---|---|---|---|

| 1 | 2.34 | 6.73 | 85.44 | 5.49 | |||

| 2 | 2.59 | 0.83 | 1.68 | 94.90 | |||

| 3 | 2.11 | 1.38 | 96.51 | ||||

| 4 | 2.46 | 97.54 | |||||

| 5 | 1.39 | 96.53 | 2.09 | ||||

| 6 | 1.11 | 98.89 |

3 分析讨论

3.1 点状偏析与热轧管带状缺陷的联系

对图8的统计结果进一步分析,按热轧管带状缺陷宽度和调质处理前后的变化来看,其中存在以下3个特征区域:(1) 0~8 μm,此宽度范围带状组织数量最多,热处理作用效果较好,调质后带状组织数量有明显的减少;(2) 8~14 μm,此区间内带状组织数量处于中等水平,调质处理作用不明显,前后条带数量变动较小;(3) >14 μm (最大带宽为45.1 μm)的宽大带状缺陷数量相对较少,但调质处理也基本没有效果。

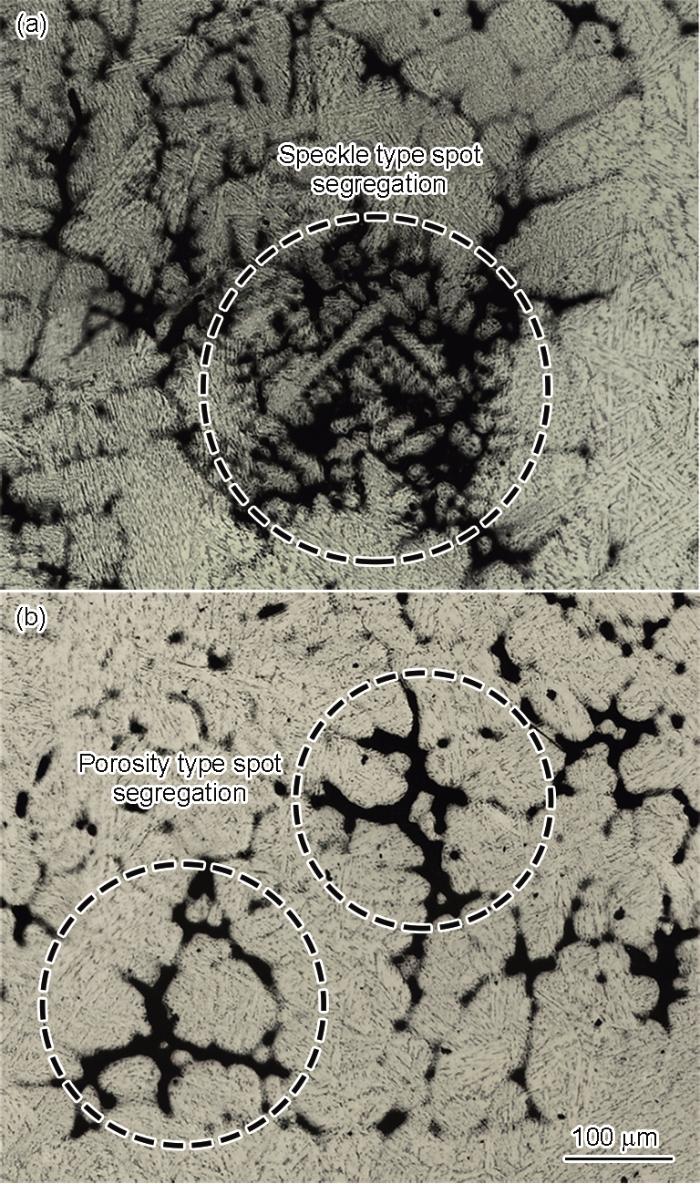

铸坯中不同尺寸的偏析类型在同样的压缩比下产生的带状组织数目及宽度也应有所差别。一般认为导致常规带状组织的枝晶偏析(dendritic segregation,DS)尺度为10~100 μm[21];如图15所示,本工作揭示的点状偏析尺寸多大于100 μm,其中又可细分为尺度在100~200 μm之间的疏松型点状偏析 (porosity type spot segregation,PS)和尺度大于200 μm且伴有细小枝晶结构的斑块状点状偏析(speckle type spot segregation,SS)。在铸坯穿管轧制过程中,以上不同尺度偏析区在相同压缩比下的宽度变化可由式(2)进行估算:

图15

图15

斑块型点状偏析和疏松型点状偏析形貌

Fig.15

Morphologies of as-cast spot segregations of speckle type (a) and porosity type (b)

式中,d0i为铸坯上对应点偏析区域宽度,μm;di为穿管后该偏析区域的宽度,μm;M为压缩比:

式中,r是圆坯的半径,为89 mm;c是圆管的厚度,为10.5 mm。

计算可知,该工艺下的轧管的压缩比M=8.5。铸坯结晶组织中不同尺度偏析类型轧后宽度分别为:dds=1.2~11.8 μm,dps=11.8~23.5 μm,dss>23.5 μm。可见,经穿管后,铸态中不同偏析类型的宽度与前述热轧管中揭示的带状缺陷宽度范围基本一致。因此,从两者空间分布、形态结构和尺度统计特征上,可以推断轧材中的粗大带状偏析缺陷是来自铸坯点状偏析的遗传和轧制变形。

3.2 调质处理对热轧管带状缺陷组织的影响

铸坯中的溶质元素偏析会不同程度地影响其存在区域冷却过程中奥氏体向铁素体的转变温度(Ar3),并成为热轧管带状偏析的根源。以Mn元素为例[22,23,24,25],Mn是奥氏体稳定元素并能降低Ar3,所以高Mn区Ar3要比低Mn区的低。随着温度的降低,先共析铁素体会优先在贫Mn的具有高Ar3的基体枝晶中形核。随着铁素体晶粒不断长大和形变过程的纵向延伸,相邻铁素体在轧制过程中会形成条带状。此外,由于C元素在铁素体中的溶解度要远远小于在奥氏体中的溶解度,随着铁素体的形成和长大,C元素会被不断排到周围尚未发生转变的奥氏体中。同时考虑到该区域Mn元素的浓度较高,并且Mn会降低C元素的活度,阻碍其扩散[24,26],于是在后续转变过程中,偏析区域的奥氏体则形成珠光体和贝氏体组织。

调质处理过程中,试样在奥氏体化温度(Ac3)以上约920 ℃下的保温发生重新奥氏体化,随后淬火过程中由于冷却速率快,不会形成类似于热轧管中的珠光体加贝氏体带状组织[27,28],而是直接形成马氏体。后续高温回火期间,马氏体发生分解,并主要发生过饱和C的扩散。其中,在基体正常组织处C元素会扩散均匀,而合金元素的扩散速率相对于C元素而言很小[29],基本不会发生扩散。带状偏析区域由于合金元素的富集,势必会降低C元素的活度,阻碍其扩散,从而导致带状偏析源处表现为C、Mn、Cr、Mo等元素的共同富集。回火空冷过程中,随着各种溶质元素饱和溶解度的下降,便会发生合金碳化物的优先析出。偏析区域由于C及合金元素的浓度高,生成的碳化物也自然较多,从而形成了调质管中的碳化物带状组织。

由前述可知,热轧管和调质管的不同程度带状缺陷均属于铸坯各类偏析的遗传,其主要区别表现在:(1) 热轧管中不同尺度的带状缺陷明显多于调质管;(2) 热轧管硬度波动明显高于调质管。其中调质管硬度波动降低不仅与其带状组织数量较少有关,应该还与其带状缺陷微观组织结构的改变有关。进一步基于加权平均定量评估,热轧管中带状组织硬度可以按式(4)估算:

式中,H为带状组织区域的硬度,HV;fi为带状组织区域珠光体、贝氏体和残余奥氏体的比例;Hi为珠光体、贝氏体和残余奥氏体的硬度。基于图9b定量金相毛估各相比例分别取45%、45%和10%,已知各相的硬度分别为221、510和205 HV[30],则计算可得带状偏析区域硬度H=349.5 HV。但由于其基体铁素体硬度仅为64~105 HV,所以导致热轧管硬度波动较大。对调质管而言,由于其带状缺陷实质是碳化物颗粒的不均匀分布,正常基体区域与带状偏析区域的碳化物分布密度分别为9.8%和16.0%,两者相差6.2%。碳化物硬度约1500 HV[31],因此所导致的硬度差仅为93 HV。可见,相对于热轧管,由于带状组织性质的改变,调质管的硬度分布更为均匀。

3.3 改善带状缺陷的相关措施

以上研究表明,现有的调质处理工艺只能降低热轧管中的显微条带,对于尺度更大,危害性更高的带状缺陷没有明显效果。因此,控制管材中粗大带状缺陷应该从铸态组织源头入手,抑制半宏观点状偏析的形成。由于这类点状偏析主要存在于交叉树枝晶和中心等轴晶区域,控制中心粗大等轴晶、细化枝晶组织,将能有效抑制其产生。

4 结论

(1) 高强耐蚀管钢铸态组织等轴晶及CET界面交叉树枝晶区存在大小不一的点状偏析,包括较大尺度的斑块型点状偏析和较小尺度的疏松型点状偏析,其中均存在不同程度的C、Cr、Mo、Mn等合金元素富集。前者点状偏析区域内还往往存在细小的枝晶亚结构,其二次枝晶间距明显小于周边基体组织;不同的偏析类型遗传到轧材中的表现形式也有所差异。其中,显微(枝晶)偏析产生的带状缺陷宽度最小,为0~8 μm;疏松型点状偏析导致的带状缺陷宽度达8~14 μm;而斑块型点状偏析会造成更为严重的宽大带状缺陷,尺度多大于14 μm。

(2) 热轧管和调质管带状缺陷中均表现有不同程度的合金元素偏析,但热轧管带状缺陷组织为珠光体和贝氏体带,而调质管带状缺陷组织则为碳化物带。调质处理可以使得热轧管中由显微偏析导致的带状组织(0~8 μm)得到大幅减轻,但对于点状偏析产生的较宽带状缺陷尺度和数量作用极为有限。

(3) 热轧管硬度波动较大,极差可达50 HV,调质处理后硬度波动降低,材质均匀性得到改善。其原因主要表现在2方面:调质管中带状缺陷数量较少;调质处理会导致热轧管中珠光体与贝氏体带转变为颗粒状碳化物带。