电触头是开关装置的关键部件。在电路开断过程中,电弧作用在触头表面,产生一系列物理和化学作用,即电弧侵蚀。随着放电次数的增加,电弧侵蚀导致触头表面结构和功能产生连续性的变化。这种累积性破坏恶化了触头的电接触性能,进而导致材料退化。因此,深入研究电弧侵蚀机理对触头材料的组分设计、结构优化、性能提升和失效分析意义重大。通常采用动态电弧放电方法来研究触头表面微结构的变化,进而分析电弧放电次数不断增加条件下触头表面的侵蚀行为。

20世纪初,银基电触头材料被广泛应用在低压开关装置中[1,2]。Ag/CdO材料拥有近乎完美的电接触性能,因此在银基电触头领域占主导地位[3]。电弧高温下,CdO分解吸收了电弧能量,挥发的Cd蒸气亦起到吹弧灭弧作用。但CdO过快损失恶化了Ag/CdO触头材料工作后期的抗电弧侵蚀性能[4]。更严重的是,有毒的Cd蒸气对人体和环境有害,这与目前环保材料的发展趋势相违背,因而Ag/CdO 材料的发展受到了限制[5]。近几十年来,一些“无Cd”触头材料被开发用于替代Ag/CdO,例如Ag/SnO2、Ag/ZnO、Ag/C、Ag/Ni、Ag/W[6,7,8]。但是,这些材料还存在许多问题,例如接触电阻大、温升明显、材料损失严重、加工性和抗熔焊性差。以上缺陷均与这些触头增强相的特性有关。因此,开发新型银基触头增强相材料迫在眉睫。

过去几十年里,一种层状材料,MAX相(MAX相化学式为Mn+1AXn,其中,M为前过渡金属,A为IIIA、IVA族元素,X为C或N,n=1,2,3,…,典型代表有Ti3AlC2、Ti3SiC2、Ti2AlC、Ti2SnC),兼具金属和陶瓷的优良性能,吸引了研究人员的广泛关注[9,10,11]。这种优良的综合性能使得MAX成为金属(Cu、Ag等)增强相的候选材料。Huang等[12,13,14]报道了Ti3AlC2作为阴极触头材料在7 kV直流电压环境下的电弧腐蚀行为,然后研究了Cu-20%Ti3AlC2 (体积分数)阴极触头材料在3~10 kV直流电压下的电弧腐蚀规律,显示出很大的应用潜力。文献[15,16,17,18]报道了直流真空开关中Ti3SiC2和Cu-Ti3SiC2材料的电弧腐蚀行为和微结构特征。最近,本课题组采用粉末冶金工艺成功制备出组织均匀、性能优良的Ag/10MAX (Ti2SnC、Ti3AlC2,质量分数,%)复合触头材料,其抗电弧侵蚀性能可与商业Ag/CdO触头相媲美[19,20,21]。Ag/10MAX优良的性能初步归因于以下3点:Ag和MAX之间优良的润湿性、MAX高的热稳定性以及Ag/MAX复合材料良好的导热性能。因此,MAX相非常有希望替代CdO,Ag/MAX复合触头材料应用前景广阔。

但是,到目前为止Ag/MAX复合材料的电弧侵蚀机理还未见报道,且在电弧侵蚀作用下MAX相和银基结构与物相变化还不清楚。本工作采用动态电弧放电作用在Ag/10%Ti2AlC (Ag/10TAC,质量分数)触头表面,观察并分析Ti2AlC相和银基的微结构演变和氧化行为,最终提出Ag/10TAC复合材料的侵蚀和退化机理。

1 实验方法

制备Ag/10TAC复合材料的原料为Ti2AlC (纯度99%、粒径10 μm)和Ag (纯度99.9%、粒径10 μm)。将混合均匀的Ag/10TAC粉在800 MPa下冷压成型(直径16 mm、厚度2 mm),坯体在Ar气(99.999%)保护下加热到800 ℃并保温2 h。制备的Ag/10TAC块体密度为8.692 g/cm3 (相对密度95.7%),Vickers硬度为88 HV。块体被切割成小圆片(直径7 mm、厚度1.4 mm)。使用DIH-40焊接机将表面抛光的圆片焊接在Cu底座上,得到Ag/10TAC触头备用。

将Ag/10TAC触头安装在5个接触器中,按照GB14048.4-2010设定电弧侵蚀实验参数:感性负载(AC-3),电流100 A,电压400 V,线圈频率50 Hz,放电频率0.17 Hz,空气,室温。然后对Ag/10TAC触头表面进行不同次数(1、10、100、1000、5610)放电实验。实验在上海电器研究所(SEARI)低压电器测试中心进行。

放电实验前,使用D8-Discover X射线衍射仪(XRD)检测Ag/10TAC块体样品物相,扫描速率为10°/min。通过Sirion 200扫描电子显微镜(SEM)观察块体样品的微观组织。放电实验后,使用EOS 6D数码相机记录被侵蚀Ag/10TAC触头的宏观照片。触头的侵蚀面积通过DMi 8C金相显微镜自带软件LAS V4.8进行计算。侵蚀前后触头质量损失通过BT25S电子天平进行测量(精度0.01 mg)。使用XRD检测侵蚀后触头表面物相组成,扫描速率为0.5°/min。使用SEM观察侵蚀触头表面微结构,结合Pegasus 2040能量色散谱仪(EDS)分析化学组成和元素分布。分析触头表面化学组成时,在分析区域选10个点进行EDS分析,最终结果以其平均值表示。

2 实验结果和讨论

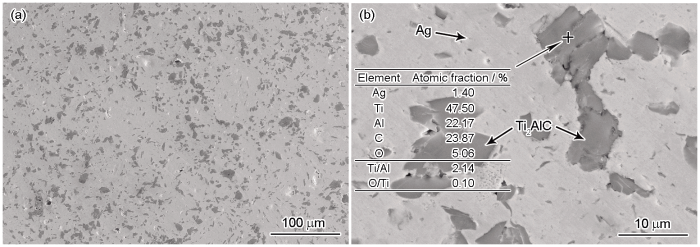

2.1 Ag/10TAC复合材料相组成和微结构

图1

图1

电弧放电前Ag/10%Ti2AlC (Ag/10TAC)复合材料的SEM像和XRD谱

Fig.1

SEM image (a) and XRD spectrum (b) of the Ag/10%Ti2AlC (Ag/10TAC) composite before electric arc discharging test (Inset shows the high magnified SEM image)

2.2 Ag/10TAC触头OM像

图2

图2

不同放电次数下Ag/10TAC触头的OM像

Fig.2

OM images of the Ag/10TAC contacts under electric arc discharging of 1 (a), 10 (b), 100 (c), 1000 (d) and 5610 (e) times in sequence

2.3 Ag/10TAC触头质量损失和面积损失

如图3所示,在放电次数增加过程中,Ag/10TAC触头的面积损失和质量损失随之升高。电弧侵蚀早期(10次),面积损失和质量损失低至7.58%和0.01%。电弧侵蚀中期(1000次),虽然面积损失增大到60.60%,但质量损失仅轻微增加至0.78%。电弧侵蚀进入后期(5610次),面积损失增大到88.62%,质量损失增加到4.40%。以上结果表明,Ag/10TAC触头抗材料转移性能优良。

图3

图3

放电次数增加过程中Ag/10TAC触头的质量和面积损失

Fig.3

Mass loss and area loss of the Ag/10TAC contacts with increasing discharging times

2.4 Ag/10TAC触头微结构演变和氧化行为

2.4.1 Ag/10TAC触头整体形貌

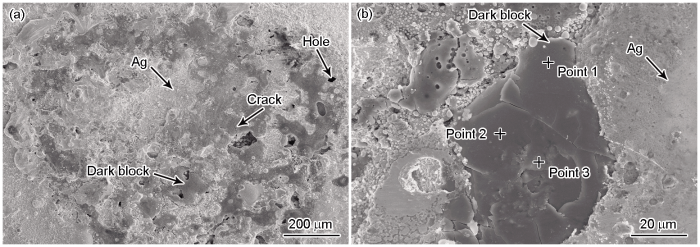

图4a~e为不同放电次数下Ag/10TAC触头表面的宏观形貌。1次放电后,触头表面产生3个特征区域:未受侵蚀区域、过渡区域和受侵蚀区域(图4a)。过渡区域中还包括2个不同的小区域:靠近未受侵蚀区域的过渡区域A和靠近受侵蚀区域的过渡区域B。放电次数增加到100次过程中,过渡区域和受侵蚀区域面积逐渐扩大,未受侵蚀区域面积随之减小(图4b和c)。1000次放电后,未受侵蚀区域完全消失(图4d)。5610次放电后,过渡区域也消失(图4e)。触头表面不均匀侵蚀形貌与电弧特殊的结构有关。电弧为典型柱状结构,根据受侵蚀区域尺寸估计其直径约为800 μm (图4f)。电弧能量沿着直径方向成梯度分布,电弧柱核心区域能量最高,产生温度最高(>5000 K)[22]。因此,处于核心区域的触头表面受到电弧破坏最为严重,最终形成受侵蚀区域。处于电弧柱外围区域的触头表面受到电弧破坏较轻,最终形成过渡区域。100次和1000次样品受侵蚀区域表面生成许多深色块体(图4c和d)。5610次放电后,深色块体数量降低(图4e)。此外,随着放电次数增加,受侵蚀区域表面孔洞和裂纹数量逐渐增多(图4c~e)。

图4

图4

不同放电次数下Ag/10TAC触头表面整体形貌演变及电弧作用在Ag/10TAC触头表面的示意图

Fig.4

Overall morphology evolutions of Ag/10TAC contacts with the increasing discharging of 1 (a), 10 (b), 100 (c), 1000 (d) and 5610 (e) times in sequence, and schematic of the electric arc action on the surface of Ag/10TAC contact (f)

2.4.2 Ag和Ti2AlC微结构和氧化

Ag和Ti2AlC微结构演变和氧化行为按照区域和放电次数的顺序分析和讨论。

(1) 未受侵蚀区域

图5

图5

放电1次后Ag/10TAC触头表面未受侵蚀区域的SEM像

Fig.5

Low (a) and high (b) magnified SEM images of uneroded region on the Ag/10TAC contact surface after 1-time discharging

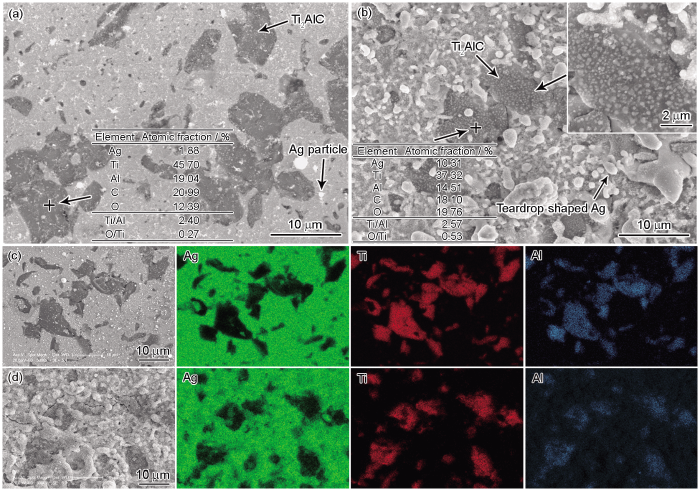

(2) 过渡区域

图6为1次放电后Ag/10TAC触头表面过渡区域(对应图4a)微结构和元素组成。过渡区域A中(图6a),Ti2AlC和Ag基体表面有许多亮白色小颗粒(0.5~1.0 μm),EDS结果显示其由大量Ag和少量O组成。电弧高温下,液态Ag溶解O2的能力增强[3],气化的Ag-O进入周围空气中;放电结束冷却过程中,Ag-O蒸气以小颗粒形式沉积到Ag基体和Ti2AlC表面,即产生过渡区域A。Ti2AlC表面还观察到许多微小凸点(<100 nm)。EDS结果显示Ti2AlC中Ti/Al比(2.40)和O/Ti比(0.27)升高。元素面分布结果显示,Ag/Ti2AlC之间未见明显扩散现象(图6c)。Ti—Al键结合强度相对较弱,在温度升高过程中易断裂导致Ti2AlC分解[23,24,25,26]。过渡区域A中,Ti2AlC表面发生轻微分解,生成少量TiCx和Al,部分Al迅速汽化,另一部分Al扩散到周围Ag基体中,Al含量下降导致Ti2AlC中Ti/Al比升高[27,28,29]。随后TiCx被氧化,进而在Ti2AlC表面形成纳米级氧化点。

图6

图6

放电1次后Ag/10TAC触头表面过渡区域微结构、元素组成和元素面分布

Fig.6

Microstructures and element compositions of transition regions A (a) and B (b) on the Ag/10TAC contact surface (in Fig.4a) after 1-time discharging (Inset shows the enlarged image of Ti2AlC) and EDS element map results of transition regions A (c) and B (d)

过渡区域B中(图6b),除了沉积的Ag-O颗粒,Ti2AlC周围布满了泪滴状Ag (尺寸为1~5 μm),表明该区域中Ag受到电弧影响更大。过渡区域B离电弧核心更近,承受电弧温度更高,熔融Ag流动倾向更明显。不过,Ag/TAC之间润湿性较好,液态Ag的运动受到Ti2AlC限制,因而放电结束后凝固成泪滴状结构[11]。此外,图6b中插图是Ti2AlC放大SEM像,其表面凸点尺寸(>500 nm)和数量明显增加,表明Ti2AlC氧化程度加深。EDS结果显示,相对于过渡区域A,过渡区域B中 Ti2AlC的Ti/Al比(2.57)和O/Ti比(0.53)进一步升高。此外,元素面分布结果显示,Ag/Ti2AlC之间界面不清晰,Ag-Al之间产生明显扩散(图6d)。因此,该区域中Ti2AlC晶体结构受到电弧进一步破坏,Ti2AlC的分解、氧化以及Al的气化、扩散更为明显。以上结果表明,电弧侵蚀对Ag和Ti2AlC微结构和化学组成的影响是非均匀的。

(3) 受侵蚀区域

图7

图7

放电1次后Ag/10TAC触头表面受侵蚀区域微结构和元素组成

Fig.7

Microstructures and element composition of the eroded region on the Ag/10TAC contact surface after 1-time discharging

(a) molten pool and its inside (b) enlarged image of Ti2AlC in the center of eroded region

图8

图8

放电10次后Ag/10TAC触头表面受侵蚀区域微结构和元素组成

Fig.8

Microstructures and element composition of the eroded region on the Ag/10TAC contact surface after 10-times discharging

(a) eroded region (b) enlarged image of spongy structure

图9

图9

放电100次后Ag/10TAC触头表面受侵蚀区域微结构

Fig.9

Microstructures of the eroded region on the Ag/10TAC contact surface after 100-times discharging

(a) eroded region (b) enlarged image of dark block

表1

图

Table 1

| Element | Point 1 | Point 2 | Point 3 |

|---|---|---|---|

| Ag | 3.04 | 2.94 | 3.20 |

| Ti | 28.96 | 24.68 | 22.75 |

| Al | 8.04 | 6.56 | 5.86 |

| C | 17.10 | 23.62 | 19.05 |

| O | 42.86 | 42.20 | 49.14 |

| Ti/Al | 3.60 | 3.76 | 3.88 |

| O/Ti | 1.48 | 1.71 | 2.16 |

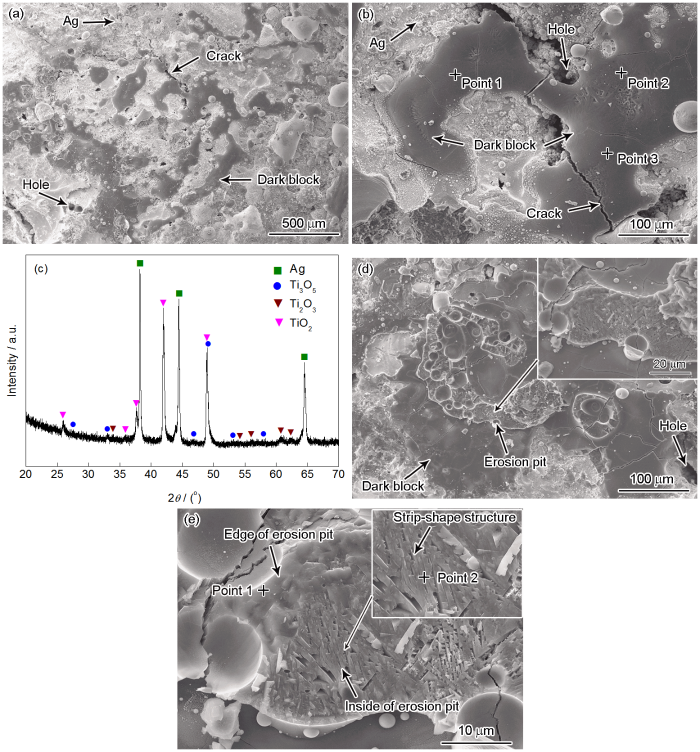

1000次放电后,Ag/10TAC触头表面深色块体数量和尺寸明显增加(图10a)。EDS结果(表2)显示深色块体的Ti/Al比、O/Ti比与100次放电样品类似(图10b),表明深色块体化学组成基本一致。为了确定深色块体物相组成,对受侵蚀区域表面进行XRD慢扫描(0.5°/min)分析。图10c是触头表面XRD谱,除了Ag衍射峰,还存在大量TiO2和少量Ti2O3、Ti3O5衍射峰,结果表明深色块体由TiO2、Ti2O3、Ti3O5这3种氧化物组成,且TiO2是主相。1000次放电样品表面,部分深色块体表面被电弧破坏产生侵蚀坑(图10d),侵蚀坑内部呈现条状结构(见插图)。图10e是侵蚀坑的进一步放大SEM像,EDS结果(表3,位置1)显示侵蚀坑边缘主要含Ti和O,其Ti/Al比(3.56)、O/Ti比(2.01)与深色块体接近。因此,侵蚀坑边缘为氧化产物TixOy。如图10e中插图所示,EDS结果(表3,位置2)显示条状结构主要含Ti和Al (Ti/Al=2.06、O/Ti=0.31),符合Ti2AlC标准计量比,因此,条状结构是电弧破坏TixOy块体后内部裸露出来的Ti2AlC。以上结果进一步揭示了Ti2AlC的氧化行为:电弧侵蚀过程中,Ti2AlC氧化是由外向内蔓延,氧化产物TixOy覆盖在Ti2AlC表面形成氧化层,随着电弧侵蚀的加深氧化层逐渐增厚。

图10

图10

放电1000次后Ag/10TAC触头表面受侵蚀区域微结构及受影响区域表面XRD谱

Fig.10

Microstructure of the affected region on the Ag/10TAC contact surface after 1000-times discharging (a), enlarged SEM image of the dark block (b), XRD spectrum of the eroded region (c), SEM image of block with erosion pit (d) and enlarged image of erosion pit (e)

与Ti2AlC (约10×10-6 K-1)相比,TixOy热膨胀系数(CTE) (6.8×10-6~8.3×10-6 K-1)远低于Ag (约19×10-6 K-1)。电弧放电和熄灭循环过程中,热应力导致裂纹产生和扩展,且CTE差别越大,裂纹越易形成。此外,Ti2AlC表面TixOy的增加阻碍了Al-Ag之间的扩散,导致Ti2AlC和Ag结合减弱,同样加速了裂纹形成和扩展。因此,在100次放电后,随着触头表面TixOy块体数量增加,裂纹数量也显著上升。

图11

图11

放电5610次后Ag/10TAC触头受侵蚀区域表面微结构

Fig.11

Microstructure of the eroded region on the Ag/10TAC contact surface after 5610-times discharging (a) and enlarged image of the broken block (b)

2.5 Ag/10TAC抗电弧侵蚀机理和退化过程

根据前述讨论和分析,提出Ag/10TAC复合材料的电弧侵蚀和退化机理,如图12所示。电弧侵蚀早期,柱状电弧作用在Ag/10TAC触头表面,瞬间产生由核心向外扩展的温度梯度。处于电弧核心区的Ag基体瞬间融化、气化并吸收周围空气中的O2。此外,在电弧冲击下,部分液态Ag向四周喷溅(图12a)。如图12b所示,熔融Ag聚在一起形成熔池,Ag-O蒸气以小颗粒形式沉积在触头表面,形成过渡区域。随着放电次数增加,热影响区域不断扩大。在电弧作用下,Ti2AlC轻微分解成TiCx和Al。Al以汽化和向Ag中扩散的方式损失,导致Ti2AlC表面出现孔洞,产生海绵状结构(图8b)。Al通过孔洞向外扩散加速了Ti2AlC解离;O2通过孔洞进入Ti2AlC,氧化从孔洞开始逐渐蔓延至整个Ti2AlC表面并形成薄氧化层(图12c)。电弧侵蚀早期,Ti2AlC增加了熔池黏度,限制了Ag的流动和喷溅,因此,Ag/10TAC触头材料损失很小(图3)。

图12

图12

Ag/10TAC复合材料电弧侵蚀和退化机理示意图

Fig.12

Schematics of electric arc erosion mechanism and degradation process of Ag/10TAC composite

Color online

(a) electric arc acts on the contact surface and molten pool forms

(b) Ag-O vapor deposits on contact surface and transitional region forms

(c) inter-diffusion of Ag-Al deepens and thin TixOy layer generates in the early period

(d) TixOy layer thickens

(e) thick TixOy blocks with cracks form

(f) TixOy blocks are damaged by electric arc and new Ag/TAC composite exposes

表3

图

Table 3

| Element | Point 1 | Point 2 |

|---|---|---|

| Ag | 0.38 | 0.23 |

| Ti | 27.12 | 40.33 |

| Al | 7.62 | 19.58 |

| C | 10.37 | 27.24 |

| O | 54.51 | 12.62 |

| Ti/Al | 3.56 | 2.06 |

| O/Ti | 2.01 | 0.31 |

表2

图

Table 2

| Element | Point 1 | Point 2 | Point 3 |

|---|---|---|---|

| Ag | 0.39 | 0.23 | 0.11 |

| Ti | 33.90 | 32.11 | 29.13 |

| Al | 9.71 | 9.07 | 8.16 |

| C | 3.12 | 2.40 | 2.88 |

| O | 52.88 | 56.19 | 59.72 |

| Ti/Al | 3.49 | 3.54 | 3.57 |

| O/Ti | 1.56 | 1.75 | 2.05 |

电弧侵蚀过程中,触头表面结构和成分改变会引起Ag/10TAC复合材料功能退化,主要体现在以下4个方面:(1) 随着电弧侵蚀次数递增,Ag球、孔洞和裂纹数量上升破坏了触头表面结构完整性,进而恶化了抗电弧侵蚀性能;(2) 相对于Ti2AlC和Ag,TixOy与Ag之间结合较差,因此,触头表面TixOy块体增多破坏了Ag/10TAC复合材料的结构并恶化了抗电弧侵蚀性能;(3) TixOy热导率(0.7~1.7 W/m·K)远低于Ti2AlC (约40 W/(m·K)),TixOy块体增加显著降低了Ag/10TAC导热性能,加重触头热积累,进而加速了材料破坏;(4) 相对于Ag和Ti2AlC,TixOy电阻率高(>80×106 μΩ·m),TixOy聚集增大了触头表面接触电阻,导致触头温升明显,进而恶化了Ag/10TAC电接触性能。在循环电弧侵蚀过程中,以上综合作用对Ag/10TAC材料结构和功能产生了累积性破坏,最终导致了该材料退化。

3 结论

(1) 电弧侵蚀不均匀性导致Ag/10TAC触头表面产生3个独特区域:未受侵蚀区域、过渡区域和受侵蚀区域。

(2) 过渡区域中,在Ag融化、气化、吸收O2、Ag-O蒸气沉积过程的综合作用下,触头表面形成Ag-O颗粒和不规则泪滴状Ag。Ti2AlC结构保持完好,仅有轻微分解和氧化。

(3) 受侵蚀区域中,气化、吸收O2和Ag-Al之间扩散导致了Ag形貌和物相改变。电弧对Ti2AlC破坏严重,可以认为是一种快速“分解-氧化”过程。电弧侵蚀早期,Ti2AlC分解,Al持续损失产生海绵状结构,该结构表面孔洞加速了Ti2AlC氧化。电弧侵蚀中期,氧化产物TixOy

(4) 在电弧侵蚀过程中,Ag、Ti2AlC微结构和化学组成演变导致了Ag/10TAC复合材料表面结构和功能的改变,最终导致该复合材料退化。