对于熔化极气体保护焊(GMAW)来说,焊接材料与工艺决定焊缝的组织和性能,当焊丝成分和焊接工艺一致时,焊接保护气成分对焊缝组织转变和性能的影响存在很大差异。Seo等[1]认为,对于600 MPa级熔敷金属,随着焊接保护气(Ar+CO2)中CO2含量的增加,熔敷金属由贝氏体组织向针状铁素体及针状铁素体与贝氏体混合组织转变,且熔敷金属中O含量显著增加。于少飞等[2]认为,随着焊接保护气(Ar+CO2)中CO2含量的增加,由贝氏体和少量针状铁素体构成的超低碳贝氏体熔敷金属组织中将同时生成碳化物和大量氧化物夹杂。Gouda等[3]认为,随着焊接保护气(Ar+CO2)中CO2含量的增加,950 MPa级焊缝金属组织中贝氏体组织逐渐增多,焊缝组织由板条马氏体和无碳化物贝氏体混合组织向贝氏体为主的组织转变,同时出现了部分粒状贝氏体组织,粒状贝氏体及马氏体/奥氏体(M/A)组元含量均随焊接保护气中CO2含量的升高而增多。

目前,国内外学者对于1000 MPa级低合金高强焊缝组织特征及性能的研究相对较少,尤其是保护气成分对1000 MPa级焊缝显微组织转变特征影响机理的研究鲜有报道。本工作采用自研的1000 MPa级气体保护焊实心焊丝,利用GMAW,采用不同保护气成分进行熔敷金属焊接实验,通过对比研究保护气成分对1000 MPa级高强焊缝组织特征的影响规律,揭示保护气成分对1000 MPa级高强焊缝组织转变的影响机制。

1 实验方法

依据GB/T 8110-2008《气体保护电弧焊用碳钢、低合金钢焊丝》进行焊接实验。母材为调质态1000 MPa级低合金高强钢,试板尺寸为260 mm×200 mm×20 mm。采用自研的1000 MPa级Mn-Ni-Cr-Mo系气体保护实心焊丝,直径为1.2 mm,其化学成分(质量分数,%)为:C 0.10,Si 0.59,Mn 1.83,(Ni+Cr+Mo) 3.91,Ti 0.091,S 0.0047,P 0.0062,Fe余量。采用熔化极气体保护焊,焊接设备为YH-751型自动焊机。保护气分别为Ar+5%CO2、Ar+10%CO2、Ar+20%CO2、Ar+30%CO2 (体积分数),气体流量为20 L/min,热输入均为13 kJ/cm,道间温度为110~120 ℃之间。

焊后参照GB/T 2652-2008《焊缝及熔敷金属拉伸试验方法》进行拉伸实验,参照GB/T 2650-2008《焊接接头冲击试验方法》进行冲击实验。利用MEF4-M型光学显微镜(OM) 观察熔敷金属微观组织,通过SISC IAS8.0分析软件进行彩色金相和夹杂物统计。显微金相试样采用3% (体积分数)硝酸酒精溶液腐蚀,彩色金相样品采用Lepera着色腐蚀剂(1%Na2S2O5水溶液和4%苦味酸酒精溶液按体积比1∶1混合,腐蚀3 min)[4]。采用S-4300型扫描电子显微镜(SEM)配备的EDAX Genesis6.0能谱仪(EDS)进行夹杂物成分分析。采用HV-5型Vickers硬度仪测量硬度,载荷为49 N。利用H-800型透射电镜(TEM)观察精细组织,操作电压为175 kV。TEM试样用水磨砂纸磨到小于50 μm,在-25~-20 ℃条件下,用MTP-1A磁力减薄器电解双喷制成TEM试样,电解液为6% (体积分数)高氯酸乙醇溶液,电压为25 V,电流为60 mA。采用Oxford Nordlys F+扫描电镜(FE-SEM)对试样进行电子背散射衍射(EBSD)面扫描,扫描区域尺寸为200 μm×200 μm,扫描步长为0.1 μm,并采用HKL-Channel 5软件进行数据分析。

2 实验结果

2.1 熔敷金属化学成分及基本力学性能

表1 不同保护气熔敷金属的化学成分

Table 1

| Shielding gas | C | Si | Mn | Ni+Cr+Mo | Ti | O | N | Fe |

|---|---|---|---|---|---|---|---|---|

| 95%Ar+5%CO2 | 0.097 | 0.52 | 1.67 | 3.88 | 0.070 | 0.021 | 0.0034 | Bal. |

| 90%Ar+10%CO2 | 0.089 | 0.48 | 1.54 | 3.83 | 0.065 | 0.027 | 0.0032 | Bal. |

| 80%Ar+20%CO2 | 0.089 | 0.47 | 1.46 | 3.80 | 0.045 | 0.032 | 0.0036 | Bal. |

| 70%Ar+30%CO2 | 0.087 | 0.43 | 1.38 | 3.69 | 0.043 | 0.040 | 0.0034 | Bal. |

表2 不同保护气熔敷金属的力学性能

Shielding gas | Rm MPa | Rp0.2 MPa | Charpy absorbed energy / J | Vickers hardness kg·mm-2 | γ | |

|---|---|---|---|---|---|---|

| RT | -40 ℃ | |||||

| 95%Ar+5%CO2 | 1173 | 1038 | 49.3 | 17.3 | 404.25 | 0.88 |

| 90%Ar+10%CO2 | 1101 | 942 | 55.0 | 33.0 | 381.47 | 0.86 |

| 80%Ar+20%CO2 | 1160 | 980 | 72.6 | 52.0 | 366.71 | 0.84 |

| 70%Ar+30%CO2 | 1044 | 921 | 57.6 | 47.6 | 358.39 | 0.88 |

Note: Rm—tensile strength, Rp0.2—yield strength, RT—room temperature, γ—yield ratio

2.2 熔敷金属显微组织

图1是不同保护气成分熔敷金属末道焊缝显微组织的SEM像。图2为不同保护气熔敷金属的TEM像和板条间残余奥氏体的选区电子衍射(SAED)花样。综合图1、图2和表2硬度测试结果可知,不同保护气熔敷金属组织主要由马氏体/贝氏体板条和板条间少量的残余奥氏体构成。板条马氏体和贝氏体中均存在高密度位错,贝氏体板条中无碳化物析出,为无碳化物贝氏体。熔敷金属TEM像以平行或交错的马氏体/贝氏体板条为主,其SEM像典型特征是原始奥氏体柱状晶界处生长着不同方向的贝氏体板条,平行的贝氏体板条组成贝氏体块,晶内平行或交织状的贝氏体间分布着随后生成的马氏体。另外,在保护气为95%Ar+5%CO2熔敷金属的SEM像中观察到块状且较为粗大的异常组织,内部有大量颗粒状或者短条状碳化物,文献[5,6]在Ni-Cr-Mo系高强焊缝中也发现类似组织,称其为联生贝氏体(coalesced bainite,Bc),联生贝氏体易在原始奥氏体晶界处形核,并沿着与奥氏体方向成60°夹角的方向长大。

图1

图1

不同保护气末层焊道熔敷金属显微组织的SEM像

Fig.1

SEM images of the as-deposited top beads with different shielding gases (Bc—coalesced bainite)

(a) 95%Ar+5%CO2 (b) 90%Ar+10%CO2 (c) 80%Ar+20%CO2 (d) 70%Ar+30%CO2

图2

图2

不同保护气熔敷金属显微组织的TEM明场像,残余奥氏体明场像、暗场像及其SAED花样

Fig.2

Bright-field TEM image of martensite/bainite lath structure of deposited metal by gas metal arc welding (GMAW) with 95%Ar+5%CO2 (a), bright-field TEM image of residual austenite in deposited metals by GMAW with 80%Ar+20%CO2 (b) and dark-field TEM image of residual austenite in deposited metals by GMAW with 80%Ar+20%CO2 (Inset is the corresponding select area electron diffraction (SAED) pattern of residual austenite) (c)

2.3 马氏体/贝氏体板条块形貌

对于亚单元结构主要是板条结构的组织,其板条块形貌可通过EBSD进行观察。不同取向的板条块形貌可分为2种:一种是相互交织分布;一种是相互平行分布。“交织状”分布的板条块有利于抑制裂纹的扩展,而“平行状”分布的板条块则有利于裂纹的扩展。另外,交织状形貌也有利于组织细化,提高材料的冲击韧性[7]。

图3是不同保护气熔敷金属板条块亚单元结构的EBSD像及反极图。由图可见,当保护气为95%Ar+5%CO2时,在同一柱状晶内具有相似取向的板条块平行分布,而不同取向的板条块之间也基本平行分布(图3a)。随着保护气中CO2含量的升高,熔敷金属中板条块尺寸和分布形貌均出现明显变化,逐渐出现取向不同且较为细小的板条块相互交织的趋势,有利于组织的进一步细化。当保护气为80%Ar+20%CO2时(图3c),柱状晶内不同取向的板条块之间相互咬合交错形貌尤为明显,且板条块尺寸较为细小;而保护气为90%Ar+10%CO2和70%Ar+30%CO2的熔敷金属中(图3b和d),虽然各柱状晶内不同取向的板条块均有一定的交织状形貌,但存在部分尺寸较大、交织状形貌不明显的板条块,且板条块间相互交织分布的形貌都没有保护气为80%Ar+20%CO2时熔敷金属中明显。

图3

图3

不同保护气熔敷金属板条块亚结构EBSD像和反极图

Fig.3

EBSD orientation maps of the martensite/bainite block substructure in the deposited metal with different shielding gases and inverse pole figure (insets)

Color online

(a) 95%Ar+5%CO2 (b) 90%Ar+10%CO2 (c) 80%Ar+20%CO2 (d) 70%Ar+30%CO2

2.4 熔敷金属中夹杂物特征

焊缝中夹杂物种类繁多,根据夹杂物尺寸可分为小于0.2 μm的超细夹杂物、0.2~100 μm的显微夹杂物以及大于100 μm的大型夹杂物等。图4为不同保护气成分熔敷金属夹杂物的背散射像。表3为不同保护气熔敷金属中夹杂物统计结果。由表可知,随着保护气中CO2含量的增加,夹杂物总体数量、平均直径等尺寸特征都呈增大趋势。综合图4和表3可知,随着保护气中CO2含量的增加,夹杂物数量增多的同时小尺寸夹杂物含量减少。熔敷金属中的夹杂物均为超细夹杂物和显微夹杂物,尺寸分布主要集中在0.05~0.75 μm之间,其中尺寸相对较大(直径大于1.0 μm)的夹杂物所占体积分数分别为0.83%、1.59%、1.69%和2.69%,夹杂物最大直径分别为1.118、1.365、1.408和1.447 μm,夹杂物数密度分别为10.0×104、9.8×104、12.3×104和12.9×104 mm-2。

图4

图4

不同保护气成分熔敷金属中夹杂物BSE-SEM像

Fig.4

BSE-SEM images of inclusions in the deposited metal with different shielding gases

(a) 95%Ar+5%CO2 (b) 90%Ar+10%CO2 (c) 80%Ar+20%CO2 (d) 70%Ar+30%CO2

表3 不同保护气熔敷金属中夹杂物统计

Table 3

Shielding gas | Average diameter μm | Maximum size μm | Number density 104 mm-2 | Area fraction % |

|---|---|---|---|---|

| 95%Ar+5%CO2 | 0.3316 | 1.118 | 10.0 | 0.08 |

| 90%Ar+10%CO2 | 0.4023 | 1.365 | 9.8 | 0.13 |

| 80%Ar+20%CO2 | 0.4137 | 1.408 | 12.3 | 0.20 |

| 70%Ar+30%CO2 | 0.4338 | 1.447 | 12.9 | 0.22 |

从4种熔敷金属中任意选取10个夹杂物对其中心区及边界区通过EDS分析并计算其成分平均值。表4为不同保护气熔敷金属中夹杂物化学成分分析结果。由表可知,4种熔敷金属中夹杂物均为氧化物和硫化物的复合夹杂物,夹杂物所处位置不同,其包含的元素种类和含量也不同,但所有夹杂物中心区的Al、Ti含量均比边界区高,边界区的Si、S、Mn含量均比中心区高。随着保护气中CO2含量的增加,夹杂物边界区的Si、Mn含量逐渐增加,Ti含量逐渐降低。

表4 夹杂物化学成分EDS分析

Table 4

| Shielding gas | Position | O | Al | Si | S | Ti | Mn |

|---|---|---|---|---|---|---|---|

95%Ar+5%CO2 | Center | 16.53 | 12.82 | 3.14 | 2.11 | 44.04 | 21.32 |

| Verge | 18.25 | 8.42 | 8.83 | 4.06 | 30.75 | 29.66 | |

90%Ar+10%CO2 | Center | 17.83 | 9.08 | 7.93 | 1.13 | 34.68 | 29.32 |

| Verge | 18.51 | 6.01 | 11.64 | 4.52 | 20.18 | 39.11 | |

80%Ar+20%CO2 | Center | 20.36 | 8.58 | 2.89 | 1.21 | 45.63 | 20.32 |

| Verge | 15.17 | 6.04 | 15.56 | 4.21 | 17.38 | 41.63 | |

70%Ar+30%CO2 | Center | 14.39 | 3.94 | 6.31 | 1.02 | 38.06 | 36.25 |

| Verge | 14.86 | 2.66 | 15.68 | 4.18 | 17.63 | 44.98 |

3 分析讨论

焊缝金属的组织和性能取决于化学成分和热输入,而本工作除保护气体不同外,其它焊接条件均相同。由表1可见,随焊接保护气中CO2含量的增加,4种熔敷金属中O含量增加,C、Si和Mn等合金元素含量的降低,导致衡量熔敷金属淬透性的C当量(Ceq)降低。

图5

图5

不同保护气下末层焊道熔敷金属显微组织彩色OM像

Fig.5

Color OM images of the as-deposited top beads with different shielding gases

Color online

(a) 95%Ar+5%CO2 (b) 90%Ar+10%CO2 (c) 80%Ar+20%CO2 (d) 70%Ar+30%CO2

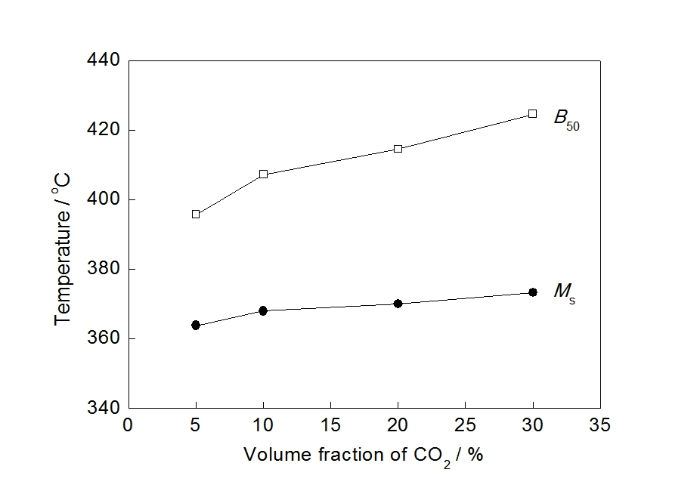

分别采用下式计算4种熔敷金属中贝氏体相变体积分数为50%时的温度(B50,℃)和马氏体相变开始温度(Ms,℃) [12]:

式中,

图6

图6

熔敷金属中贝氏体相变体积分数为50%时的温度(B50)与马氏体相变开始温度(Ms)随保护气中CO2含量的变化关系

Fig.6

Variation of B50 and Ms of deposited metals as function of CO2 content in the shielding gas (B50—temperature above which bainitic transformation never proceeds over 50% in volume, Ms—starting temperature of martensitic transformation)

仅从组织观察的角度很难明晰高强钢熔敷金属初生相是δ铁素体还是γ奥氏体,对熔敷金属凝固模式的研究有利于分析化学成分对组织转变及构成的影响。因此基于熔敷金属化学成分,通过Thermal-Calc热力学分析软件,利用TCFE 7数据库模拟熔敷金属的凝固相变过程。图7为不同保护气下熔敷金属组织转变机制示意图。其中图7a为Ni与温度的多元体系垂直变温截面相图,图7b为熔池液态金属凝固模式示意图。由图7可以看出,熔池液态金属凝固过程中,首先由液相L先转化为δ相开始凝固,随着温度的降低,在凝固过程中又发生L+δ→γ的包晶反应。当温度进一步降低至Bs时,由于原始奥氏体柱状晶界晶格缺陷较多,贝氏体组织优先在原始奥氏体晶界形核长大,由晶界向晶内生长,贝氏体铁素体呈板条状或片状,由更小的晶体单元(亚单元)合并而成,从而形成了熔敷金属中的一次贝氏体组织。

图7

图7

不同保护气熔敷金属凝固组织转变机制示意图

Fig.7

Schematics of microstructure transformation mechanism of deposited metals with different shielding gases

(a) vertical cross-section phase diagrams of deposited metal

(b) schematic of solidification model of weld pool metal

(c) 95%Ar+5%CO2 (d) 90%Ar+10%CO2 (e) 80%Ar+20%CO2 (f) 70%Ar+30%CO2

从固态相变热力学考虑,相变驱动力是由新相与母相之间的自由能之差所引起的,系统总是趋于从自由能较高的不稳定母相转变为自由能较低的新相。当保护气为95%Ar+5%CO2时,由于焊后冷速较大,导致熔敷金属在Bs以下的过冷度较大。贝氏体在低温相变初期,具备足够大的驱动力,易于在柱状晶晶界(原始奥氏体晶界)等可优先形核位置形核后迅速合并长大。从相变动力学来看,此时熔敷金属合金元素含量较高,显著降低贝氏体转变开始温度,使Bs和Ms相近(结合图6),所以在贝氏体相变初期随即进入马氏体相变区,最终形成少量一次块状贝氏体(Bc)和大量取向相近的马氏体板条块(束)构成的熔敷金属,马氏体/贝氏体组织间交织状分布形貌不明显(图1a、图3a和图5a),组织转变机制示意图见图7c。

对于保护气为95%Ar+5%CO2熔敷金属中出现的异常粗大组织Bc,国内外学者均发现在合金元素含量较高的高强焊缝组织中,当焊缝金属Bs与Ms相近时易于生成[6,16,17,18]。Singh和Bhadeshia[19]对贝氏体亚单元尺寸与相变温度关系的研究认为,随着贝氏体相变开始温度降低,形成亚单元结构的尺寸越小。相变温度越低,奥氏体母相强度越高,相变时难以有效地协调塑性应变,在弹性应变能增大的同时相变驱动力增大,贝氏体在奥氏体晶界形核后便迅速合并长大。Chang等[20]认为,Bc一般在低温下生成,形成时必须具备足够的化学驱动力来维持使其板条变厚的应变能,且该亚单元的长大不被抑制,所以易在相变初期形成。文献[18,21,22]均认为Bc为下贝氏体而非马氏体,由于马氏体相变温度相对较低,不足以产生使马氏体板条界面合并形成内部无界面Bc组织的足够热力学驱动力。文献[18]通过测量Bc和马氏体显微硬度发现,Bc组织的硬度明显低于马氏体,进一步确认了Bc属于贝氏体而非马氏体组织。

图8

图8

夹杂物处形核长大的贝氏体板条TEM像和SEM像

Fig.8

SEM (a, b) and TEM (c) images of bainite plates growing from one inclusion

(a) 90%Ar+10%CO2 (b, c) 80%Ar+20%CO2

当保护气为80%Ar+20%CO2时,焊后冷却速率进一步降低,熔敷金属B50与Ms区间进一步增大(图6),在柱状晶界形核长大的一次贝氏体组织增多,且一次贝氏体侧面形成的二次贝氏体开始长大,并在部分二次贝氏体板条侧向形核生成更加细小的三次贝氏体。在低温相变时,C原子很难出现可跨越γ/α界面的扩散行为,相变阻力主要来自于随相变产生的应力和应变的提高。当切变阻力高于相变驱动力时,贝氏体相变停止,而在先形成的贝氏体板条侧面应力集中的部位会形成新的贝氏体晶核,这是二次和三次贝氏体的形核方式。另外,在柱状晶内部存在数量较多的有效形核的夹杂物(尺寸为0.2~0.6 μm),贝氏体板条依附于有效夹杂物上形核长大(图8b和c)。柱状晶界形核长大的一次和二次贝氏体板条及晶内夹杂物处形核长大的贝氏体板条相互交织分布,随着温度降低至Ms,贝氏体板条间尚未转变的奥氏体开始进行马氏体相变,最终形成交织状形貌明显的马氏体/贝氏体混合组织(图1c、图3c和图5c),其组织转变机制示意图见图7e。

当保护气为70%Ar+30%CO2时,焊后冷却速率更低,熔敷金属合金元素减少使得Bs升高,B50与Ms区间进一步增大(图6),贝氏体可持续相变区间增大,在柱状晶界优先形核长大的一次贝氏体增多并长大粗化。贝氏体板条尺寸主要取决于其板条内亚单元的数目和大小[19]。而此时贝氏体形成温度相对较高,更有利于形成尺寸较大的相变基元,最终形成由较大尺寸板条构成的大尺寸贝氏体板条(块)束。而柱状晶内以夹杂物为核心形核长大的贝氏体板条却减少,根据夹杂物特征分析及对组织转变的影响,此时组织中大部分夹杂物尺寸较大且其表面成分不利于促进贝氏体形核,只有少量尺寸和成分适宜的夹杂物成为形核核心,导致在柱状晶内形核长大的贝氏体组织减少,不利于分割细化组织。随着温度降低至Ms,柱状晶内未转化的奥氏体转变为马氏体,得到马氏体/贝氏体混合组织,但其组织交织形貌亦较80%Ar+20%CO2熔敷金属低(图1d、图3d和图5d),其组织转变机制示意图见图7f。

综上可知,保护气成分不仅影响熔敷金属的力学性能,同时也影响着熔敷金属的组织转变特征。不同保护气熔敷金属均由马氏体/贝氏体混合组织及板条间残余奥氏体组成。随着保护气中CO2含量增加,熔敷金属B50与Ms相变温度区间增大,适宜贝氏体形核的夹杂物数量增多,贝氏体含量由8%增加到29.6%,其形核位置从原始奥氏体晶界向原始奥氏体晶界及晶内夹杂物处共同形核转变,分布形貌由“平行状”向“交织状”转变,分割细化组织,有利于材料韧性的改善。

4 结论

(1) 随着保护气中CO2含量增加,1000 MPa级熔敷金属强度略有下降,而冲击韧性先升高后降低。当保护气为Ar+20%CO2时,熔敷金属获得最佳的强韧性配合:屈服强度为980 MPa,室温冲击功为72.6 J, -40 ℃冲击功为52.0 J,屈强比为0.84。

(2) 不同保护气熔敷金属均由马氏体/贝氏体混合组织及板条间残余奥氏体组成。随着保护气中CO2含量增加,熔敷金属B50与Ms相变温度区间增大,适宜贝氏体形核的夹杂物数量增多,贝氏体含量由8%增加到29.6%,其形核位置从原始奥氏体晶界向原始奥氏体晶界及晶内夹杂物处共同形核转变,分布形貌由“平行状”向“交织状”转变,分割细化组织,有利于材料韧性的改善。