铝合金具有密度小、质量轻、成形加工性好、可重复回收利用等一系列优点,是汽车轻量化的主要材料之一。但是,铝合金熔点低、耐磨性差等缺点又限制了其进一步应用[1,2,3,4]。在铝合金表面制备耐磨陶瓷涂层是解决上述问题的一个重要途径[5],其制备方法主要有气相沉积法[6,7]、等离子喷涂法[8,9,10]和激光熔覆[11,12]等。其中,气相沉积法可以精确地控制材料的组成、结构及其形态,且气相中的组分与基材表面反应可很好地提高其结合强度,但是涂层比较薄,在长时间高载荷工作下容易磨损失效[13]。等离子喷涂方法可以方便地控制粉末成分的组成,沉积效率高,无需烧结,可制备大尺寸涂层,但受喷涂材料及工艺成熟度等条件的影响,存在涂层与基体及层间的结合强度低、涂层均匀性差、涂层孔隙较多等缺点,在一定程度上限制了其应用。激光熔覆技术可以获得足够工程厚度的涂层,但是对铝合金热影响大,导致基体容易产生变形或组织变化,且熔覆后对陶瓷的稀释率大,耐磨性降低,同时精加工难度大,从而造成其成本过高[14]。

电阻缝焊是通过将被焊工件置于2个盘状电极之间,电极加压工件并转动,连续或断续送电,从而使被焊工件之间的接触表面产生热量,温度升高,局部熔化接触点后形成一条连续或断续焊缝的方法[15,16]。电阻缝焊过程的热影响区小,基本不会引起被焊材料的变形及组织改变,同时焊接界面强度高,焊接设备操作简单,焊接效率高,在航空航天、电子和汽车等生产中得到大量应用[17,18]。在本课题组前期工作[19,20,21]中,研究人员将电阻缝焊法作为一种铝合金表面改性技术,在铝合金表面成功制备了单层耐磨陶瓷涂层,其基本原理是将高熔点高耐磨陶瓷粉末铺覆于铝合金表面,在焊接过程中铝合金表面在电阻热作用下被加热熔化,通过毛细管现象渗入陶瓷粉末中,之后冷却凝固后形成耐磨涂层。该方法具有对基体热影响小,涂层厚度从几十微米到几个毫米可调,涂层与基体无明显界面,结合强度高,生产效率高,成本低,设备简单易行等特点。但是,由于低熔点铝合金熔化后会渗入陶瓷粉末中而降低涂层耐磨性,因此需要开发新的涂层设计方法以改进涂层的耐磨性。

WC陶瓷具有熔点高、硬度高、耐磨性好等特点,经常被应用于各种金属表面的耐磨涂层[22,23,24,25]。而超硬铁基合金(SHA)粉末具有低成本、高导电性和良好耐磨性等特点,经常被用作涂层中WC粉末的黏结相[26]。目前,研究人员已成功制备出多种高耐磨性的铁基WC单层涂层,但是对铁基WC/金属双层涂层的研究比较少[19,20,27,28]。另一方面,WC陶瓷颗粒的粒径也是影响涂层耐磨性的重要因素之一[29,30,31]。研究[32,33]表明,随着WC颗粒粒径减小,其比表面积增加,WC颗粒的表面能增加,导致WC颗粒在热喷涂过程或激光照射等条件下容易分解成W2C,因此涂层的硬度和耐磨性随着涂层中WC颗粒粒径的增大而增加。而在本课题组前期研究[19,20]中发现,由于电阻缝焊过程中产生的电阻热较低,WC颗粒在涂层中并未发生分解,仍然保持完整性。

鉴于此,本工作以Al7075铝合金为基体,采用电阻缝焊法设计制备了一种耐磨层+金属中间层的双层涂层,该双层涂层的表层为以铁基为黏结相、以WC颗粒为增强相的高耐磨层,中间层为含有基体相的黏结层。研究了不同WC颗粒粒径对涂层耐磨性的影响,并对比分析在WC (约1700 HV)和不锈钢SUS304 (约150 HV) 2种不同硬度磨球材料下涂层的摩擦行为和磨损机理。

1 实验方法

使用尺寸为2 mm×30 mm×150 mm的Al7075铝合金为基板,SHA球形粉末(雾化粉)和WC粉末(电解工艺)为耐磨粉末,其中SHA粉末的化学成分(质量分数,%)为:Cr 9.84,C 4.99,Mo 4.92,Ni 4.83,Si 0.99,Fe余量。涂层的耐磨层分别使用平均粒度为3.5 μm (记为WC-F)和55 μm (记为WC-C)的WC与平均粒度为15 μm的SHA (记为SHA-U)混合粉末,其中WC:SHA=3:7 (质量比);中间层使用平均粒度为40 μm的纯SHA (记为SHA-D)粉末。

实验前先用2000号砂纸去除Al7075板上的氧化膜,用丙酮擦拭干净后铺覆上一层厚为0.5 mm的纯SHA-D粉末作为中间层,再在中间层上铺覆一层厚度为0.8 mm的SHA-U与WC的混合粉末作为耐磨层。试样准备好后放入电阻缝焊中通入电流进行焊接,粉末层被焊接在基板上形成双层涂层,使用WC-F和WC-C粉末形成的双层涂层分别记做涂层F (Coating-F)和涂层C (Coating-C)。焊接参数为:焊接电流3.0 kA,焊接速率0.5 m/min,焊接压力196 N。

焊接完成后用配有能谱仪(EDS)的EMR-8800扫描电镜(SEM)和JXA-8530F电子探针X射线显微分析仪(EPMA)对涂层及摩擦后涂层表面的组织和成分进行检测。采用ENT-1100a纳米压痕仪对涂层组织进行硬度测试,测试条件为:压入的最大载荷为2.94 mN,加载速率和卸载速率均为1.47 mN/S,保持时间为1 s。最后对双层涂层进行球盘摩擦实验(FPR-2000),测试条件为:使用直径为5 mm的WC和SUS304作为磨球,往复摩擦一次距离为1 mm,总摩擦距离700 m,摩擦压力4.9 N,速度0.64 m/s。摩擦体积通过VK-X100表面轮廓仪进行测定,最后采用公式k=V/(FS)计算出磨损率(k),其中V为所测磨损体积,mm3;F为摩擦压力,N;S为摩擦距离,m。

2 实验结果

2.1 双层涂层微观组织特征

图1

图1

铁基WC/金属双层涂层断面显微组织的SEM像

Fig.1

Cross-sectional microstructures of the Fe-WC/metal double layer coatings (SHA—super hard alloy)

(a, b) overview of the Coating-F and Coating-C, respectively

(c, d) Fe-WC layer of the Coating-F and Coating-C, respectively

(e, f) metal interlayer of the Coating-F and Coating-C, respectively

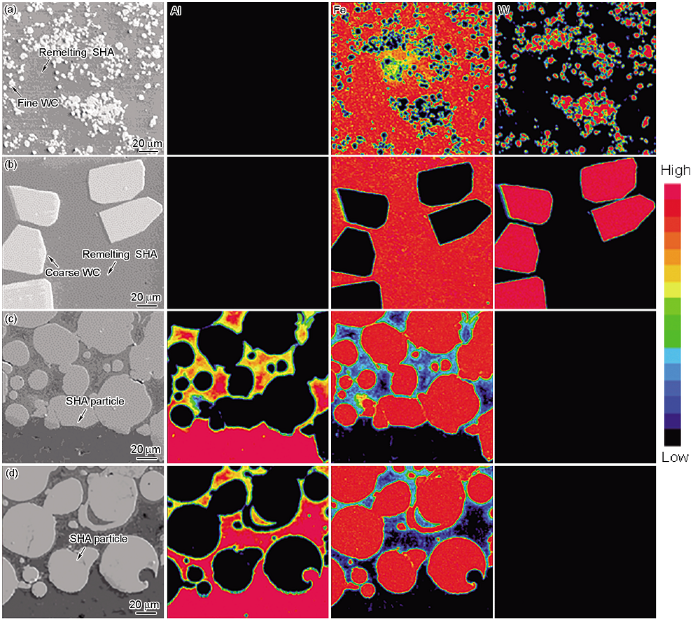

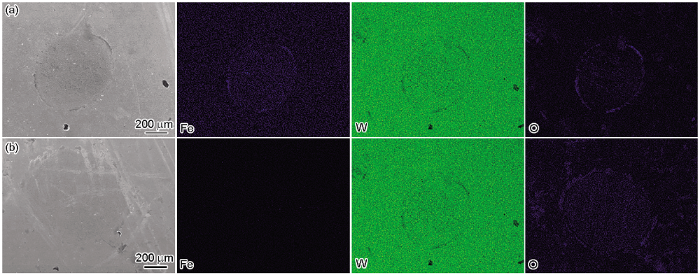

图2为双层涂层断面的EPMA面扫描照片。由图2a和b可知,涂层F和涂层C的耐磨层中均未出现Al元素,只有Fe和W元素,说明耐磨性差的Al7075并未渗透入耐磨层中,耐磨层完全由SHA-U和WC颗粒组成,保证了涂层的高耐磨性。由图2c和d可知,涂层中间层由Fe和Al元素组成,并未出现W元素,说明耐磨层中的WC颗粒在焊接过程中并未由于重力的作用下沉到中间层,中间层主要由SHA-D粉末和Al7075组成,保证了耐磨层与基体之间的良好结合性。同时可以观察到Al元素的含量由基体到中间层逐渐降低,并且熔化后渗入中间层中的Al7075中也存在Fe元素,说明SHA-D粉末中的Fe元素扩散进入重熔后的Al7075中,在图1中观察到的灰色组织为Fe-Al金属间化合物。

图2

图2

铁基WC/金属双层涂层断面的EPMA面扫描照片

Fig.2

EPMA mappings of Fe-WC/metal double layer coatings

(a) Fe-WC layer of the Coating-F (b) Fe-WC layer of the Coating-C (c) metal interlayer of the Coating-F (d) metal interlayer of the Coating-C

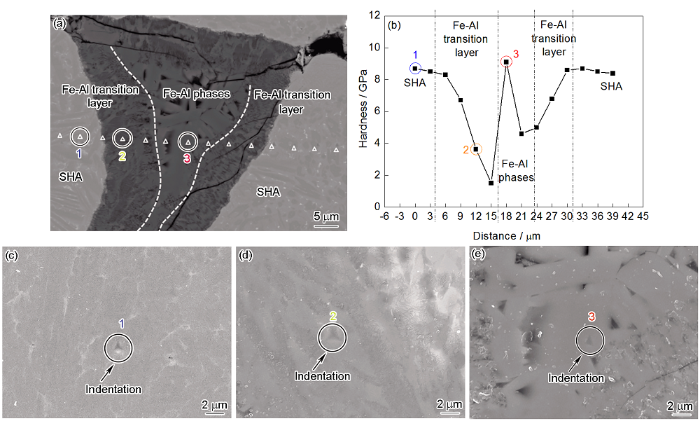

图3

图3

涂层F中间层各组织纳米硬度实验结果

Fig.3

Results of microindentation test in metal interlayer of Coating F

(a) testing positions (b) nano-hardness curve in different positions (c~e) indentations in points 1~3, respectively

2.2 球盘摩擦实验结果

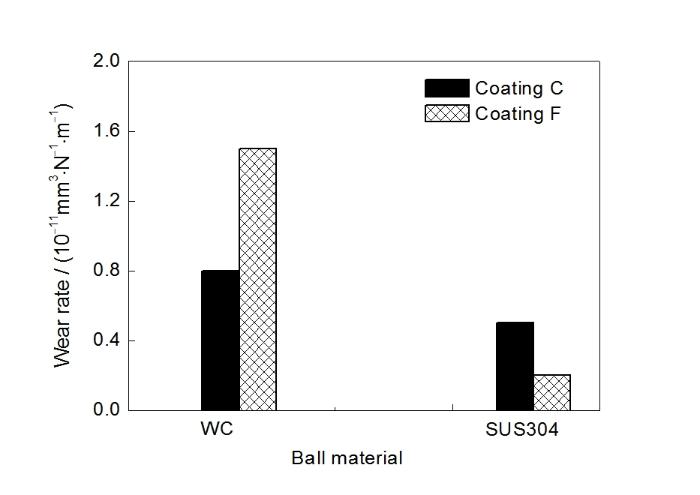

图4

图4

WC和SUS304为磨球时2种涂层的磨损率

Fig.4

Wear rates of coatings against WC ball and SUS304 ball on ball-on-disc (BOD) test

3 分析讨论

3.1 双层涂层形成机理讨论

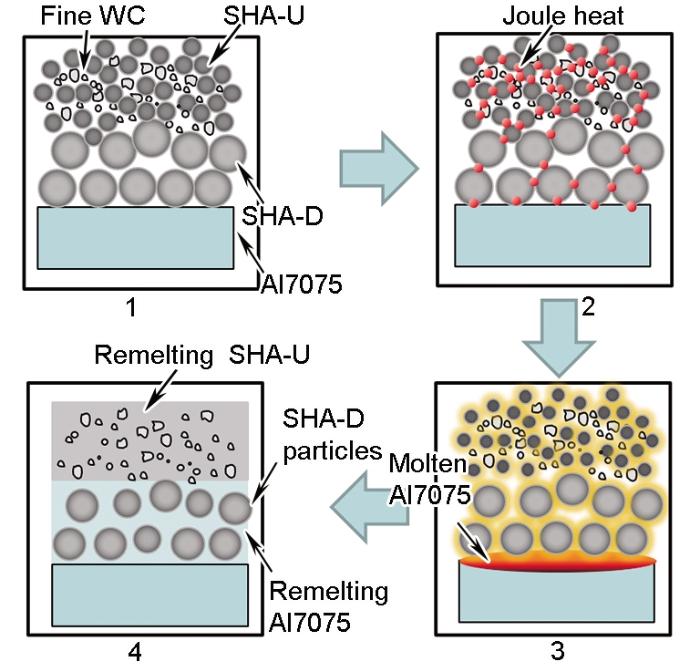

图5是以涂层F为代表的电阻缝焊法制备双层涂层的示意图。过程1为焊接前WC-F和SHA-U混合粉末与SHA-D粉末依次铺覆于Al7075表面;过程2为通入焊接电流后,粉末间及基板与粉末接触点间产生Joule热;过程3为Joule热使耐磨层中粒径较小(3.5 μm)的SHA-U粉末完全熔化并发生流动而填充WC-F粉末中,同时熔点较低的Al7075基板表面发生熔化并通过毛细管现象填充入未熔化的SHA-D粉末中;过程4为焊接完成后,熔化的SHA-U粉末凝固后与WC-F颗粒形成铁基WC耐磨层,熔化的Al7075凝固后与SHA-D颗粒形成金属中间层。

图5

图5

电阻缝焊法制备涂层F示意图

Fig.5

Formation mechanism of Coating-F by resistance seam welding method

3.2 双层涂层摩擦行为讨论

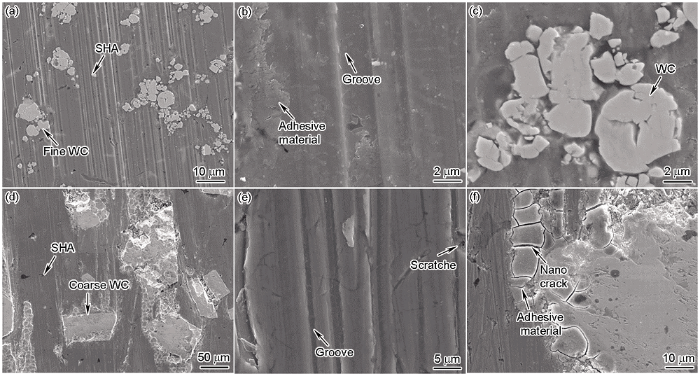

图6

图6

以WC为磨球时摩擦实验后2种涂层表面形貌

Fig.6

Worn surfaces of Coating-F (a~c) and Coating-C (d~f) against WC ball after BOD test

(a, d) overview of surfaces (b, e) SHA surfaces (c, f) WC surfaces

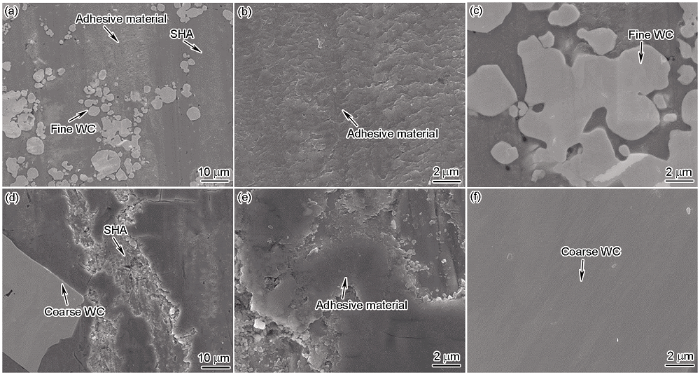

图7

图7

以 SUS304为磨球时摩擦实验后2种涂层表面形貌

Fig.7

Worn surfaces of Coating-F (a~c) and Coating-C (d~f) against SUS304 ball after BOD test

(a, d) overview of surfaces (b, e) SHA surfaces (c, f) WC surfaces

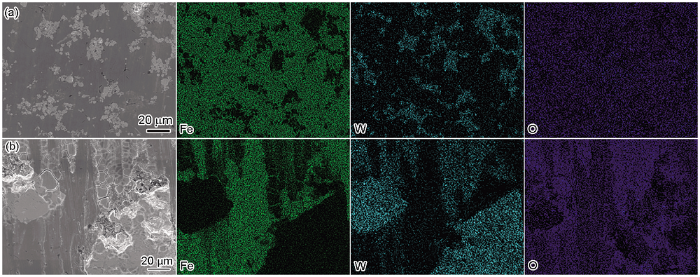

图8

图8

以WC为磨球时摩擦实验后2种涂层表面EDS元素分布图

Fig.8

EDS elemental mappings of worn surfaces of Coating-F (a) and Coating-C (b) against WC ball after BOD test

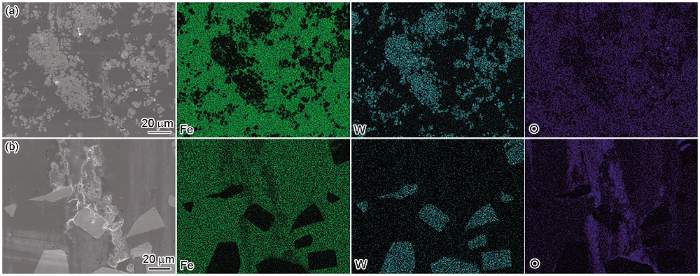

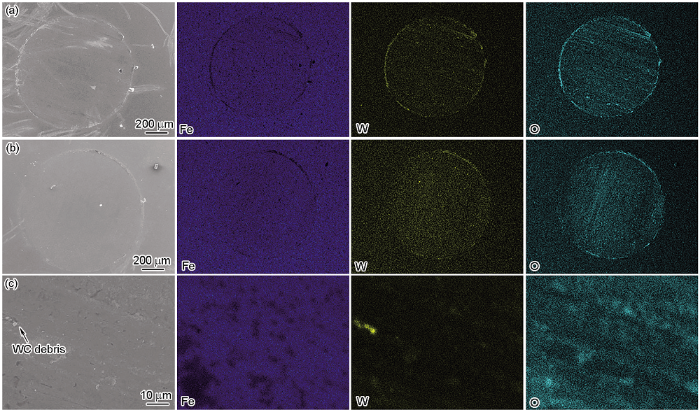

图9为以SUS304为磨球时,摩擦实验后涂层F和涂层C表面Fe、W和O元素的EDS图。由图可知,摩擦实验后涂层F和涂层C中SHA表面均匀和非均匀地分布着少量O元素,说明涂层F中的致密以及涂层C中非致密的黏着物都是Fe的氧化物。

图9

图9

以SUS304为磨球时摩擦实验后2种涂层表面EDS元素分布图

Fig.9

EDS elemental mappings of worn surfaces of Coating-F (a) and Coating-C (b) against SUS304 ball after BOD test

图10

图10

摩擦实验后2种涂层对应的WC磨球表面EDS元素分布图

Fig.10

EDS elemental mappings of wear scar of WC ball sliding against coatings after BOD test

(a) Coating-F (b) Coating-C

图11为摩擦实验后涂层F和涂层C对应的SUS304磨球表面的EDS元素分布图。从图11a可知,与WC磨球相比,涂层F对应的SUS304磨球表面被严重磨损且附着有少量O元素。综合图7a和图9a的结论可知,涂层F在SUS304磨球下并未被磨损,反而是SUS304磨球被磨损严重,从而附着在涂层表面形成均匀的黏着物;同时由于摩擦热的作用,涂层和磨球表面容易被氧化。由图11b可知,涂层C对应的SUS304磨球表面有少量的W和O元素,从涂层放大图(图11c)可观察到纳米级WC的碎片。这说明涂层中的WC颗粒产生了脆性断裂后附着于磨球上,断裂后的WC磨削形成三体摩擦材料使硬度较低的磨球发生磨损,磨球被磨损后附着于涂层表面形成非均匀的黏着层,同时由于摩擦热的作用,涂层和磨球表面容易被氧化,因此涂层C的摩擦磨损机制主要为脆性断裂[39,40,41]。

图11

图11

摩擦实验后涂层对应的SUS304磨球表面EDS元素分布图

Fig.11

EDS elemental mappings of wear scar of SUS304 ball sliding against coatings

(a) Coating-F (b) Coating-C (c) enlarged image of Coating-C

4 结论

(1) 通过电阻缝焊法,使用2种粒度的WC粉末(3.5和55 μm)和合金粉末SHA在铝合金表面成功制备出2种铁基WC/金属双层涂层,涂层厚度约为600 μm,双层涂层的耐磨层由WC粉末和铁基合金组成,中间层由铁基和铝基合金组成。

(2) 涂层中SHA组织和Fe-Al金属间化合物的纳米硬度分别约为8.3和9.0 GPa。

(3) 当以WC为磨球时,使用微细WC粉末的涂层F的磨损机制为严重的磨粒磨损,而使用粗大WC粉末的涂层C的磨损机制为脆性断裂伴随少量磨粒磨损,其摩擦性能优于涂层F。

(4) 当以SUS304为磨球时,涂层F基本未发生磨损,涂层C发生少量磨粒磨损,其摩擦性能劣于涂层F。

(5) 当以SUS304为磨球时,由于磨球被严重磨损而附着于2种涂层表面形成保护层,从而涂层的磨损率均低于WC为磨球时涂层的磨损率。