为推动铁素体不锈钢管在矿山带式传送机、矿井抗腐蚀瓦斯管等领域的应用推广,迫切需要制备出服役性能优异、外观尺寸精度高、产品成本低的焊管。近年来,学术界和产业界在铁素体不锈钢焊接接头组织控制、先进焊接工艺评价方面开展了大量细致的工作并取得了显著的进展。

在铁素体不锈钢组织控制方面,传统的单相铁素体不锈钢焊接时尽管不发生相变,但接头热影响区晶粒容易发生粗化,恶化接头的力学性能[6,7,8]。而12%Cr不锈钢在高温下会形成奥氏体组织,冷却后可能转变为马氏体组织。奥氏体能够在铁素体因子高的钢中稳定存在,通过计算材料的铁素体因子可以预测铁素体不锈钢接头热影响区中高温残余铁素体的含量[9]。Warmelo等[10]系统总结了多道次焊接过程工艺参数对铁素体不锈钢敏化效应的影响,进一步的研究表明12%Cr铁素体不锈钢具有优异的焊接性能。Zheng等[11]在系统分析C含量对热轧低碳12Cr-Ni不锈钢组织和性能影响的基础上,采用热模拟试验机研究了12%Cr铁素体不锈钢的焊接热影响区组织在高温下的转变行为,并分析其晶粒长大的规律[12]。Wang等[13]研究表明,马氏体相的出现和晶粒的长大会导致12%Cr铁素体不锈钢的强度和硬度提高,同时使材料的塑性和韧性发生恶化。

在焊接工艺评价方面,Yang等[14]选用ER309L为焊材,采用非熔化极惰性气体保护电弧焊(TIG)方法得到质量良好的12%Cr铁素体不锈钢接头。Zheng等[9]利用热模拟方法研究低碳铁素体不锈钢在焊接过程的组织演变规律,焊接时高温热影响区进入δ+γ双相区后会有奥氏体形成,部分奥氏体在随后降温时转变成α铁素体,而剩余奥氏体会发生马氏体转变,且该过程形成的马氏体含量与铁素体因子相关。Zhang等[15]采用金属惰性气体保护焊方法实现了T4003铁素体不锈钢的有效焊接。Taban等[16]通过混合焊接(等离子体+钨极气体保护焊)工艺实现了12%Cr不锈钢的有效连接,同时对高效激光焊接工艺进行了有效的摸索[17]。为进一步降低生产成本、提高管材外观尺寸精度,高频直缝电阻焊(electrical resistance weld,ERW)提供了新的可能。它是利用高频电流形成的临近效应和集肤效应将卷板的边部加热至熔融状态,而后施加顶锻压力使板材达到金属间结合的一种焊接方法[18,19,20]。高频直缝电阻焊无需填充材料,具有焊接速度快和尺寸精度高的特点,能够生产大口径薄壁钢管。此外,高频直缝电阻焊的生产线不仅焊接效率高,而且环保节能,在不锈钢焊管行业具有广阔的应用前景[21,22,23]。Zhang等[24]通过研究高频电阻焊中频热处理线圈结构对加热效果的影响,揭示了主线圈和侧翼线圈之间角度和距离对感应功率和加热效果的影响规律。Zuo和Hou[25]研究造成高频电阻接头中焊缝低温Charpy冲击韧性降低的原因。Yana等[26]发现高频焊接的接头中存在韧性较低的区域,需通过适当的焊后热处理进行改善。

由于低碳铁素体不锈钢接头在高频直缝电阻焊焊接过程承受较大的压应力,且经过快速的加热和冷却过程后在接头中形成了较大的残余应力,严重危害了焊管的连接质量,需要对接头进行退火处理,以消除或减小其中的残余应力,防止焊接裂纹的萌生。本工作主要研究退火工艺对低碳铁素体不锈钢高频直缝电阻焊管组织和性能的影响,通过优化退火工艺调整焊缝区及热影响区组织结构,达到消除残余应力和改善塑韧性的目的。

1 实验方法

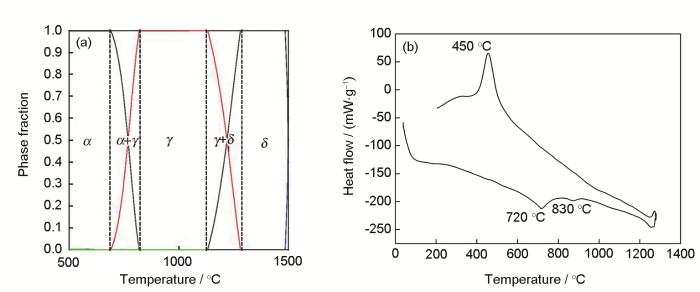

实验所用低碳铁素体不锈钢的实际成分(质量分数,%)为:C 0.01,Cr 11.54,Si 0.2,Ni 0.57,Mn 1.12,Nb 0.09,Ti 0.12,Fe余量。利用Thermo-calc热力学软件基于TCFE6数据库计算其平衡相图。高频焊机布置在精成型机和挤压辊之间,利用高频电流的集肤效应、邻近效应和环形效应将待焊V形区域的边缘快速加热到熔融状态,通过挤压机施加一定程度的压应力将板材边缘压合在一起,大部分熔融金属夹杂着氧化物被挤压出焊缝,流向焊缝的上下2个表面形成内外毛刺。最后利用硬质合金刀具将内外毛刺刮除,获得低碳铁素体不锈钢的ERW焊接接头。从低碳铁素体不锈钢焊管的母材区切取直径3 mm×3 mm的棒状试样,使用TGA/DSC1型热分析仪进行热分析测试,首先以40 K/min的速率加热至1300 ℃,保温5 min后以40 K/min的速率冷却至室温,通过差示扫描量热仪(DSC)采集数据绘制曲线。根据所测的相变温度,制定出合理的退火制度。使用马弗炉对接头进行退火处理,以15 ℃/min的速率将电炉分别升温至650、750、850和950 ℃,到温后放入试样保温3 min,然后取出试样在空气中进行冷却。

用线切割取焊缝区的横截面试样,采用D8 Advanced型X射线衍射仪(XRD)进行物相分析,Cu靶,测试电压40 kV,电流40 mA,测试角度30°~90°。制备接头各区域的金相试样,依次用280、600、1000、1500和2000号砂纸进行打磨,然后使用颗粒度为2.5 μm的金刚石抛光剂进行机械抛光,最后在FeCl3/HCl腐蚀液(20 mL HCl+100 mL H2O+5 g FeCl3)中浸泡1 min。利用DMI 8型光学显微镜(OM)和S4800型扫描电镜(SEM)观察接头各区域的微观组织。使用磁控溅射仪对焊缝区的金相试样表面进行喷碳,将制备好的碳膜样品在FeCl3/HCl腐蚀液中浸泡30 min,碳膜脱落后用Cu网捞出,并分别在蒸馏水和酒精中清洗。利用JEM-2100F型透射电镜(TEM)观察焊缝区中析出相的形貌,工作电压200 kV,并通过能谱(EDS)、高分辨像(HRTEM)和选区电子衍射(SAED)确定析出相的类型。

采用Duramin-A300型Vickers硬度计对接头的各个区域进行显微硬度测试,载荷200 g,保压时间10 s。以焊缝为中心加工出标距为30 mm的拉伸试样,使用GNT 100型万能试验机在室温下进行拉伸实验,拉伸速率0.03 mm/s。此外,加工5 mm×10 mm×55 mm的冲击试样,在焊缝位置开V型槽,采用PIT452C-1型摆锤冲击试验机在0 ℃下测试焊缝的冲击功。

2 实验结果与讨论

2.1 低碳铁素体不锈钢ERW焊管

2.1.1 低碳铁素体不锈钢母材

图1

图1

低碳铁素体不锈钢的相变曲线和DSC曲线

Fig.1

Calculation of phase diagram (a) and DSC curves (b) of the low-carbon ferritic stainless steel

2.1.2 接头的初始组织

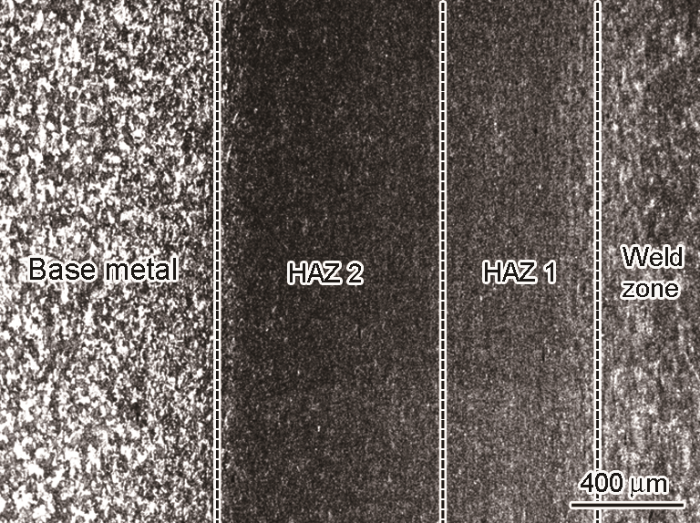

高频直缝电阻焊接时,管材的焊接界面被加热至1420 ℃左右,处于δ铁素体相区。由于δ铁素体在高温下为黏塑性状态,流动性良好。随着挤压辊对焊接界面施加较大的压应力,δ铁素体被挤出焊缝,流向焊缝的上下2个表面形成内外毛刺,因而保留在焊缝中的界面温度约在1100 ℃,处于奥氏体相区。毛刺在后续工序中被硬质合金刀刮除,实际得到接头焊缝区的组织为奥氏体经空冷后转变形成的α铁素体和马氏体。低碳铁素体不锈钢焊管接头的组织以焊缝为中心两侧呈对称分布,其中一侧的宏观形貌如图2所示。根据其组织的微观形貌特征,依次将其划分为焊缝区(weld zone)、高温热影响区(HAZ 1)、低温热影响区(HAZ 2)和母材区(base metal)。

图2

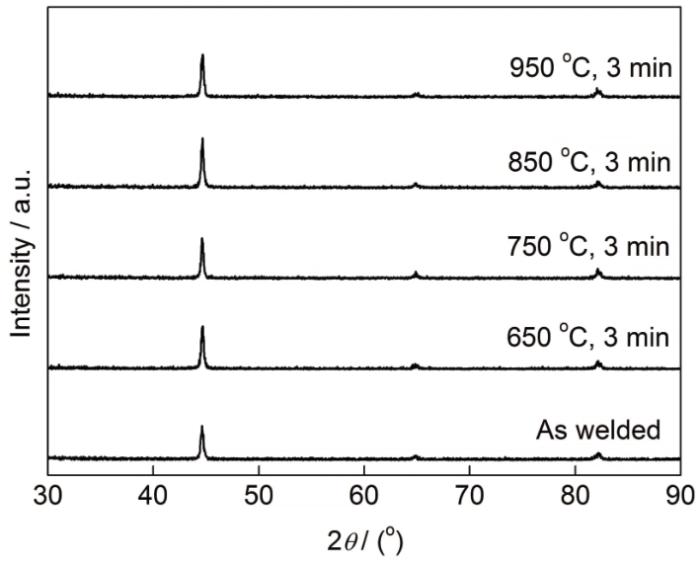

低碳铁素体不锈钢的初始组织为α铁素体,焊接界面在高频电阻焊过程经历多个非平衡的相变过程,所得到接头焊缝区的组织较为复杂。为了明确接头焊缝区中的相组成,分析其中是否存在残余奥氏体,取接头焊缝区的横截面试样进行XRD测试,结果如图3所示。图中44°、65°和82° 3个位置的峰为典型的α铁素体三强峰,测试角度范围内没有其它峰出现,可见焊缝区依然为α铁素体相,不存在残余奥氏体。在经过不同温度的退火处理后,退火态焊缝区的XRD谱与原始焊缝区的相同,说明经退火处理后焊缝区的组成相仍为α铁素体。

图3

图3

不同退火温度焊缝区的XRD谱

Fig.3

XRD spectra of weld zone after annealing at different temperatures

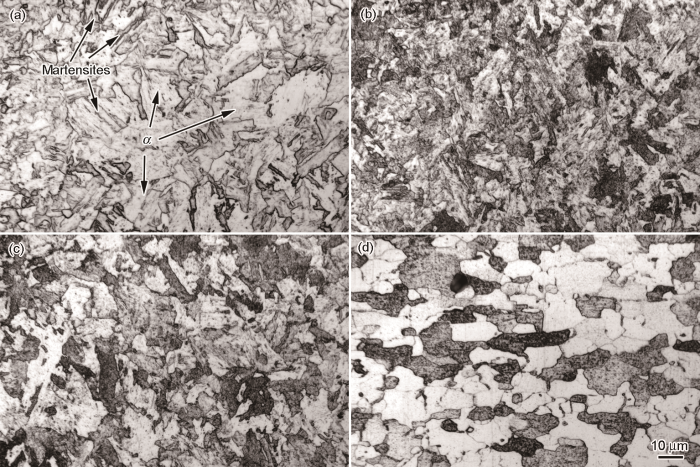

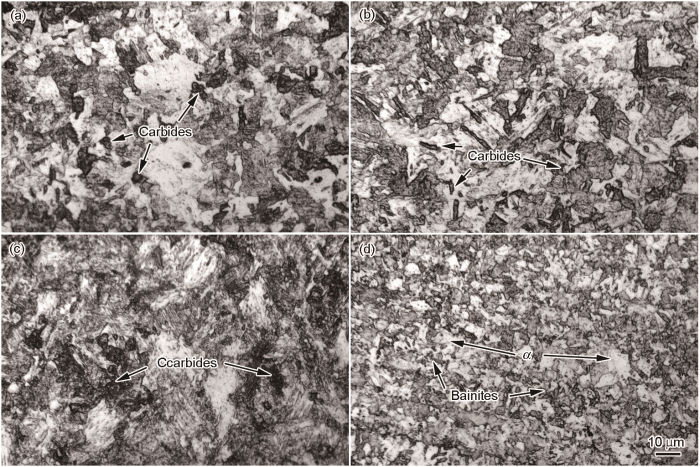

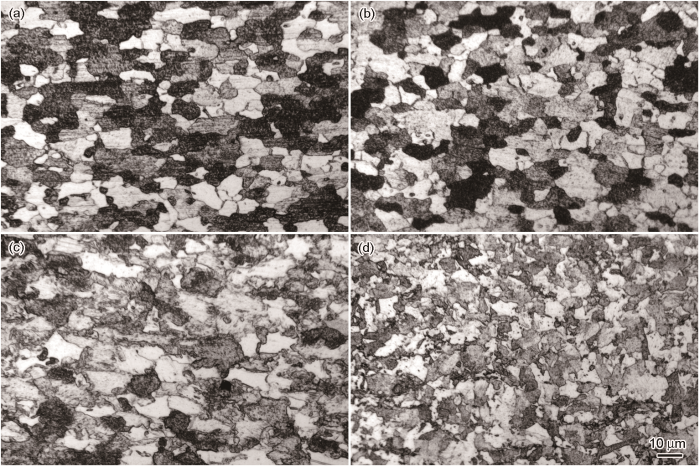

图4a所示为接头中焊缝区的显微组织,由α铁素体和马氏体构成。焊缝区在加热过程中处于奥氏体相区,较高的温度使奥氏体晶粒严重粗化。由于加热速率较快且保温时间很短,奥氏体中的元素分布不均匀,空冷后转变为α铁素体和马氏体组织。临近焊缝的高温热影响区组织同样为α铁素体和马氏体,但其晶粒尺寸相对细小,如图4b所示。焊接过程高温热影响区的温度低于焊缝区,因此其中的原奥氏体晶粒尺寸小于焊缝区。该区域焊接时承受压应力作用,导致α铁素体和马氏体的形状不规则。低温热影响区的显微组织如图4c所示,由α铁素体和少量马氏体构成。焊接加热时该区域的温度较低,只有部分α铁素体转化为奥氏体,而后在冷却过程形成α铁素体和马氏体,剩余未转变α铁素体保留至室温。接头的母材区为单一α铁素体组织(图4d),其在焊接过程中未发生改变。

图4

图4

焊接接头各区域微观组织的OM像

Fig.4

OM images of microstructure of welded joint

(a) weld zone (b) HAZ 1 (c) HAZ 2 (d) base metal

2.2 退火温度对接头组织和性能的影响

2.2.1 不同温度退火态接头的显微组织

图5所示为焊缝区在不同温度下保温3 min得到的退火态组织。退火温度(650 ℃)低于奥氏体转变温度时,焊缝区中的α铁素体没有发生明显的变化,如图5a所示。由于退火温度较低且保温时间较短,仅有少量马氏体在退火过程中分解为α铁素体和碳化物的机械混合物。图5b所示为焊缝区经750 ℃退火处理的显微组织。随退火温度的升高,马氏体被分解后所形成的碳化物发生粗化,而其中的α铁素体未发生相变稳定存在。当退火温度为850 ℃时,更多的马氏体被分解,尺寸较大的碳化物加热时的溶解速率缓慢,因此在室温组织中含有未完全溶解的碳化物颗粒。同时在多边形α铁素体内观察到少量针状组织,如图5c所示,说明焊缝组织中部分α铁素体在850 ℃保温过程中发生奥氏体转变,空冷后形成α铁素体和粒状贝氏体组织。退火温度升高至950 ℃时,达到Ac3点(奥氏体转变终了温度)以上满足完全退火的条件,焊缝区中的组织全部奥氏体化,较短的保温时间使等轴奥氏体晶粒能够保持较小的尺寸,快速冷却后转变为α铁素体和粒状贝氏体组织(图5d)。

图5

图5

不同退火温度下焊缝区微观组织的OM像

Fig.5

OM images of microstructures in weld zone after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

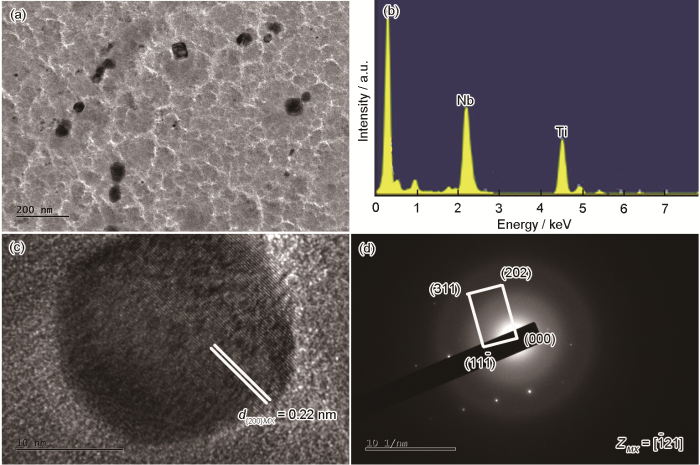

取接头焊缝区的横截面试样,利用磁控溅射方法制备碳膜复型样品,通过TEM分析其中的析出相颗粒。在未经退火处理的焊缝区样品中没有观察到析出相存在,而在退火处理后的样品中均发现纳米析出相颗粒,其形貌多呈方形或近似圆形,如图6a所示。EDS结果(图6b)显示析出相中除了含有C元素以外,主要的合金元素为Nb和Ti。选取一个尺寸较小的析出相颗粒进行高分辨表征(图6c),经测量其晶面间距为0.22 nm,符合MX型析出物的{200}晶面间距。由于只能观察到析出相一个方向的晶面,还不能完全确定析出相的类型,因此选取一个尺寸较大的颗粒进行SAED分析(图6d),对其衍射斑进行标定后,结合其EDS谱和HRTEM结果,确定这类纳米级的析出相为富含Nb和Ti的MX相。

图6

图6

退火处理后焊缝区析出相的表征

Fig.6

TEM (a), EDS (b), HRTEM (c) images and SAED pattern (d) of precipitated phase in as-annealed weld zone (d-interplanar spacing)

图7所示为焊缝区经不同温度退火处理后析出第二相的TEM像。650 ℃退火处理后,焊缝区中MX相颗粒的分布比较分散,颗粒平均尺寸较小,在15 nm左右,如图7a所示。750 ℃退火处理后,焊缝区中的MX相颗粒的数量增加且尺寸增大,平均尺寸约为21 nm (图7b)。图7c所示为焊缝区经850 ℃退火处理后析出相MX的形貌,与750 ℃退火的样品相比,MX相的数量减少,部分颗粒相互结合。当退火温度为950 ℃时,焊缝区中MX相颗粒的密度最低且尺寸最大,平均尺寸增大至46 nm左右,其中最大颗粒的尺寸可达91 nm,如图7d所示。焊缝区组织中MX相的尺寸随退火温度的升高而增大,而数量呈逐渐减少趋势。部分小尺寸颗粒在较高的退火温度下发生溶解,MX相颗粒为了能够在高温下稳定存在,需要减少表面积以降低能量,因此部分颗粒相互结合形成尺寸较大的颗粒。由此可见,随着退火温度升高,焊缝区中MX相的粗化行为遵循Ostwald熟化机制[27,28]。

图7

图7

不同退火温度下焊缝区析出相的TEM像

Fig.7

TEM images of precipitated phase in weld zone after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

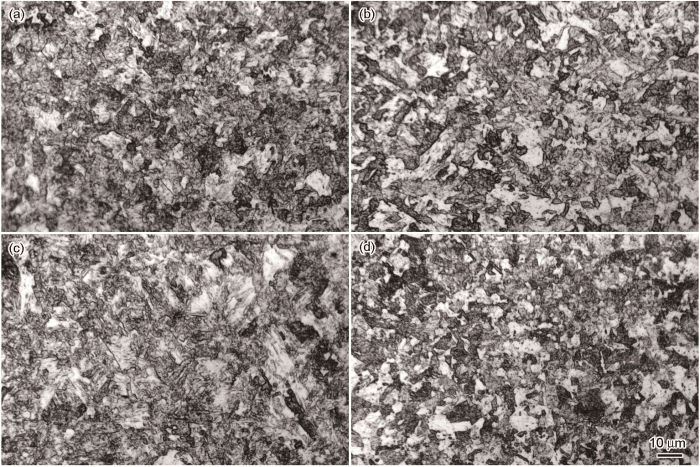

高温热影响区紧邻焊缝区,焊接过程变形程度较大,晶粒被压扁。快速冷却后高温热影响区中存在较高的弹性畸变能,增加再结晶的驱动力,使其再结晶温度降低。图8a为高温热影响区经650 ℃退火处理后显微组织的OM像,与原始高温热力影响区相比,不规则α铁素体晶粒的数量减少,且晶粒尺寸明显减小。说明部分大变形的α铁素体晶粒在退火过程中发生再结晶,由于保温时间较短,再结晶晶粒来不及形成均匀的等轴晶,因此室温下α铁素体晶粒尺寸呈不均匀分布。随着退火温度升高至750 ℃,发生再结晶的α铁素体晶粒数量增加,且再结晶晶粒的尺寸增加,如图8b所示。高温热影响区经850 ℃退火后的显微组织如图8c所示,退火温度升高使马氏体几乎全部分解为α铁素体和碳化物的机械混合物,因此具有更多的α铁素体晶粒发生再结晶,且再结晶晶粒的长大过程受碳化物颗粒钉扎晶界作用所抑制。高温热影响区在950 ℃下发生完全退火,晶粒全部重结晶为奥氏体晶粒,冷却后形成α铁素体和粒状贝氏体组织,如图8d所示。

图8

图8

不同退火温度下高温热影响区微观组织的OM像

Fig.8

OM images of microstructures in HAZ 1 after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

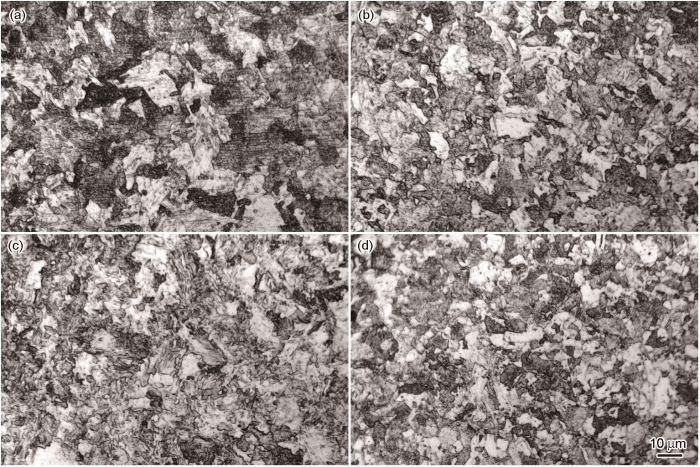

低温热影响区在焊接过程仅受热的影响,其温度低于高温热影响区,冷却后形成马氏体的含量少于高温热影响区,主要组织为多边形α铁素体。在奥氏体相变温度以下进行退火处理时,α铁素体不发生改变,马氏体发生分解,如图9a所示。随着退火温度升高到750 ℃,马氏体几乎全部分解(图9b)。当退火温度为850 ℃,在加热过程中马氏体分解为α铁素体和碳化物,到达一定温度后部分α铁素体发生奥氏体相变,在空冷后形成α铁素体和粒状贝氏体组织,因此850 ℃退火态室温组织由α铁素体和少量粒状贝氏体构成,如图9c所示。退火温度升至950 ℃时,碳化物发生溶解,α铁素体转化为奥氏体,由于保温时间较短,完全奥氏体化后的晶粒来不及长大,保持较小的晶粒尺寸,而后奥氏体在冷却过程中转化为α铁素体和粒状贝氏体组织,如图9d所示。

图9

图9

不同退火温度下低温热影响区微观组织的OM像

Fig.9

OM images of microstructures in HAZ 2 after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

图10

图10

不同退火温度下母材区微观组织的OM像

Fig.10

OM images of microstructures in base metal after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

2.2.2 不同温度退火态接头的力学性能

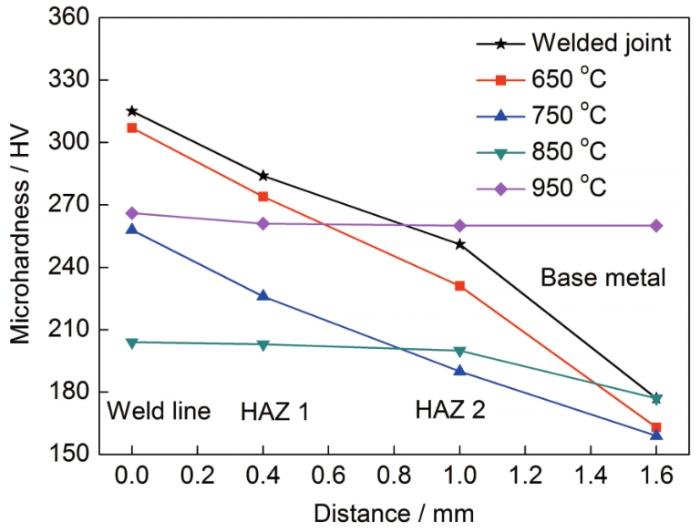

图11所示为接头各区域在不同温度下退火前后的显微硬度变化。其中未经退火处理焊缝区的硬度最高,可达315 HV左右。随着距焊缝的距离增加,高温热影响区和低温热影响区的硬度依次降低,母材区的硬度降至最低,约为177 HV。焊缝区、高温热影响区和低温热影响区中的组织均由马氏体和α铁素体构成,由于焊接过程中焊缝区中形成的马氏体最多,高温热影响区和低温热影响区中形成的马氏体含量逐渐降低,而母材区的组织全部为α铁素体,因此各区的硬度逐渐下降。接头经650 ℃退火处理后,焊缝区、高温热影响区和低温热影响区的硬度均有小幅降低。退火温度较低且保温时间较短,仅有少量马氏体发生分解,因此各区依然保持较高的硬度。而当退火温度提高至750 ℃后,焊缝区、高温热影响区和低温热影响区的硬度均明显降低,这是由于退火温度的提高使更多的马氏体被分解造成的,其中,焊缝区和高温热影响区的显微硬度明显高于母材区,分别为258和226 HV,说明其中的马氏体并未被完全分解。而低温热影响区中的马氏体几乎完全分解,其硬度与原始接头的母材区相当。850 ℃退火处理后,接头中各区的硬度变化趋势与之前退火处理后的有所不同,其焊缝区、高温热影响区和低温热影响区的硬度基本一致,说明上述3个区域中大部分马氏体在退火处理中被分解,退火态各区的组织构成相似。而且其硬度均高于原始母材区中的α铁素体,这是因为部分α铁素体在退火过程发生奥氏体相变,冷却后形成少量粒状贝氏体[28]。当退火温度达到950 ℃时,接头中各区的硬度均在260 HV左右。在加热过程中各区中的马氏体均被全部分解,而后碳化物被溶解,α铁素体转化为奥氏体,保温3 min后各区均完全奥氏体化,冷却后形成α铁素体和粒状贝氏体组织。

图11

图11

不同退火温度下接头各区域的显微硬度

Fig.11

Microhardness distribution from weld zone to base metal after annealing at different temperatures for 3 min

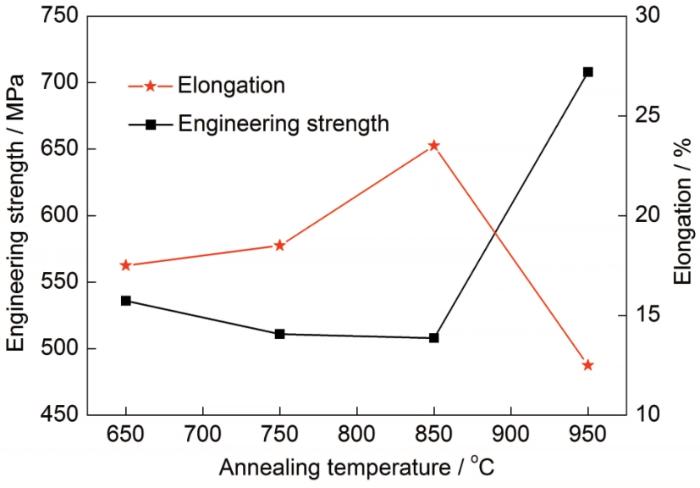

在室温下对经不同退火温度处理的接头进行拉伸实验,其抗拉强度和延伸率如图12所示。未经退火处理接头的抗拉强度为546 MPa,断后伸长率为15%,断裂位置在母材区,说明焊接质量良好,接头中焊缝区的强度高于母材区。650和750 ℃退火后拉伸试样的断裂位置也在母材区,接头的抗拉强度和延伸率与原始接头相比没有明显变化。而经850 ℃退火处理接头的抗拉强度降低至508 MPa,延伸率升高至23.5%,拉伸试样同样在母材区发生断裂。在850 ℃退火过程中母材区中的α铁素体晶界变为锯齿状,提高了各晶粒间变形的协调性,使其在拉伸实验中可以共同承受较大的变形量,改善了母材的塑性。当退火温度为950 ℃时,接头的抗拉强度最高(708 MPa),而延伸率降至12.5%。这是由于退火态接头各区的组织均由大量粒状贝氏体和少量α铁素体构成,粒状贝氏体组织的强度高于α铁素体,因此形成的粒状贝氏体可以大幅提高接头的抗拉强度,但与此同时将会恶化接头的塑性。

图12

图12

不同退火温度下接头的抗拉强度和延伸率

Fig.12

The tensile strength and elongation of welded joint after annealing at different temperatures for 3 min

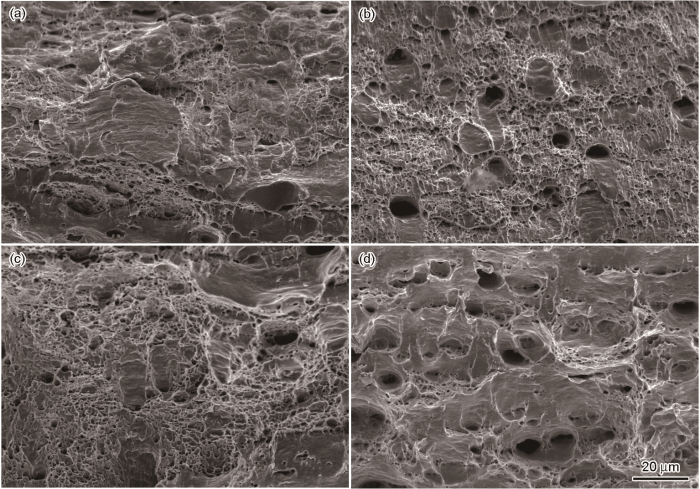

图13

图13

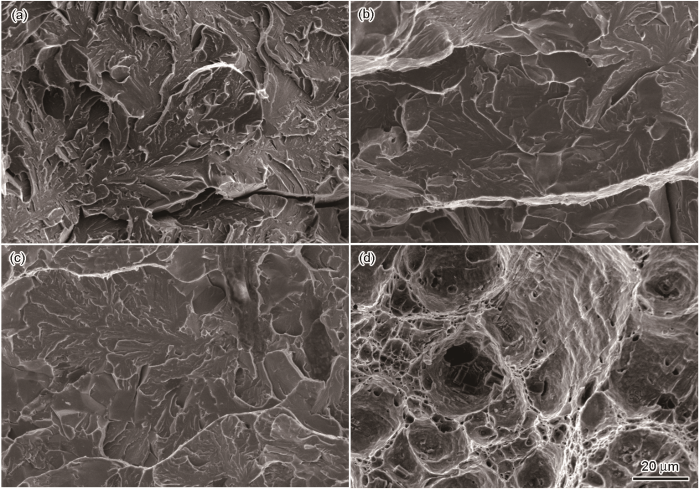

不同退火温度下拉伸试样断口形貌的SEM像

Fig.13

SEM images of tensile fracture surfaces of welded joint after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

拉伸实验中各组试样的断裂位置均在母材区,说明接头的焊接质量较好。由于焊缝区、高温热影响区和低温热影响区的强度均高于母材区,因此各组拉伸实验只能反应出母材区的性能。结合焊管的实际使用情况,焊缝的韧性是其能够在低温下稳定服役最重要的指标。在0 ℃下对不同退火温度处理后接头的焊缝区进行冲击实验,冲击值如图14所示。原始接头焊缝在0 ℃下的冲击值约为0 J,这是由于原始焊缝中存在较高的残余应力,且含有大量脆而硬的马氏体组织,导致其韧性极差。经650、750和850 ℃退火后焊缝的冲击值依旧没有提高,说明在以上温度进行退火不能完全消除焊缝区的残余应力,且焊缝区中可能仍然存在未分解的马氏体组织。当退火温度升高至950 ℃时,焊缝区的冲击值提高至23.2 J。原始焊缝区中的马氏体组织在加热过程中全部分解,在950 ℃保温过程中组织全部转变为奥氏体,而后在冷却过程中形成α铁素体和粒状贝氏体组织,同时其中的残余应力也得到充分的释放,使焊缝的韧性得到改善。

图14

图14

不同退火温度下接头的冲击值

Fig.14

Charpy impact energy of welded joint after annealing at different temperatures for 3 min

图15

图15

不同退火温度下冲击试样断口的SEM像

Fig.15

SEM images of impact fracture surfaces of welded joint after annealing at different temperatures for 3 min

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃ (d) 950 ℃

综上所述,拉伸实验结果主要反应接头母材区的性能,而冲击实验结果主要体现接头焊缝区的性能。经850 ℃退火处理后,接头中母材区的塑性较好,而焊缝区的韧性较差。经950 ℃退火处理后,接头中焊缝区的韧性较好,但母材的塑性较差。焊缝区中的残余应力和马氏体组织经850 ℃退火处理后并不能完全消除,只有当退火温度提高至950 ℃时,焊缝区中残余应力才能被完全消除,其中的马氏体组织全部分解,而后转变为粒状贝氏体和α铁素体组织,改善其韧性。母材区经850 ℃退火处理后组织大体上依旧为α铁素体,而当退火温度升高至950 ℃时,母材区组织转变为粒状贝氏体和α铁素体,导致其塑性降低。

3 结论

高频直缝电阻焊接过程的峰值温度可达1420 ℃,可使低碳铁素体不锈钢焊缝区组织全部转变为奥氏体,且奥氏体晶粒在压应力作用下发生畸变,空冷后产生较大的残余应力,室温下焊缝区由马氏体和α铁素体构成,韧性极差。经650、750和850 ℃退火处理后,接头的韧性依旧较差,而当退火温度升高至950 ℃时,接头中焊缝区的马氏体组织全部分解,退火态焊缝区组织发生相变转化为α铁素体和粒状贝氏体,同时其中的残余应力得到充分释放,使低碳铁素体高频电阻焊管接头的韧性得到改善,0 ℃下的冲击值显著提高至23.2 J,但导致母材区塑性降低。