刘志桥, 男, 1990年生, 硕士生

运用EBSD技术观察HiB钢在大压下率冷轧条件下薄规格样品的二次再结晶行为, 从而研究薄规格样品二次再结晶难以发生的原因. 通过渗氮处理添加抑制剂使二次再结晶能顺利发生, 并研究渗氮量对薄规格样品二次再结晶的影响, 以及 114 418 织构对黄铜与Goss取向晶粒异常长大的影响. 结果表明, 在二次再结晶退火时, 相对于其它取向的晶粒, 两侧表层的 114 418 取向附近的晶粒具有明显的长大优势, 并向中心层生长, 如果样品表层抑制剂强度不足, 其容易长大到样品的中心层吞并掉二次再结晶的核心而不利于二次再结晶的发生, 经渗氮补充抑制剂后能有效抑制表层晶粒的长大, 从而有利于二次再结晶的发生和磁性能的提高; 在二次再结晶初期, 114 418 取向附近的晶粒容易保留在发生异常长大的偏转Goss取向晶粒和黄铜取向晶粒的中心处并形成岛晶而不利于它们的异常长大, 但该取向的晶粒对Goss取向晶粒异常长大的影响较小.

To find out the reason of poor secondary recrystallization behavior in thin-gauged grain-oriented steel, EBSD technique is applied to reveal the grain growth behavior of thin-gauged steel processed by HiB steel method under high cold-rolling reduction. Nitriding treatment with different times is conducted to ensure the occurrence of secondary recrystallization in thin-gauged grain-oriented steel and to determine the effect of nitrogen content. Attention is put on the influence of 114 418 texture on the abnormal growth of Brass and Goss grains. Results show that, at initial stage of secondary recrystallization, 114 418 grains in the surface region of sheets possess obvious growth advantage than the other oriented grains. If these grains in the surface region grew to the central layer of sheet and swallowed the nucleus of secondary recrystallization, abnormal growth could not occur. In contrast, reinforcing the inhibitors at surface region of sheet by nitriding treatment will avoid the excessive growth of surface grains and therefore improve magnetic properties of steel significantly. The {114}<418> grains are adverse to the abnormal growth of Brass-oriented and scattered Goss grains in way of island grains, but their effect on the abnormal growth of Goss grains is weaker.

取向硅钢利用二次再结晶原理获得锋锐的Goss织构从而得到优异的磁性能[1,2,3], 而初次再结晶的组织和织构对二次再结晶的行为有重要的影响[4,5,6,7,8,9,10,11,12], 不同类型取向硅钢往往表现出不同的初次再结晶织构特点. 普通取向硅钢经两次中等压下量冷轧后, 初次再结晶时会形成立方织构和以{111}<110>为主的 g线织构[13]; 而传统高磁感取向电工钢(HiB钢)以87%大冷轧压下量一次冷轧后退火则会得到25°旋转立方织构和{111}<112>为主的强 g线织构[14]; 对于低温渗氮型和薄规格取向硅钢, 其冷轧压下量均在90%以上, 它们的初次再结晶均以{114}<418>织构和 g线织构为主[15], 不同的是, 低温渗氮型取向硅钢中的 g线织构有所减弱, 而薄规格取向硅钢的 g线织构却明显增强. 目前, 取向硅钢正朝着低温板坯加热和薄规格方向发展, 因此, 研究{114}<418>织构对二次再结晶行为的影响具有重要的理论意义.

在制备薄规格取向硅钢时, 首先, 由于在二次再结晶退火过程中样品表层的抑制剂熟化过快, 使表层晶粒容易长大, 从而吞并了次表层的Goss取向晶粒晶核, 不利于二次再结晶发生[16], 但是表层发生长大的晶粒存在的织构特点尚未见报道; 其次, 由于冷轧压下率过大, 导致Goss取向晶粒的数量减少而黄铜取向晶粒的数量增多, 二次再结晶退火时黄铜取向晶粒与Goss取向晶粒竞争长大而使性能恶化, 所以提高取向硅钢性能的关键就是抑制黄铜取向晶粒或偏黄铜取向晶粒在二次再结晶退火时发生异常长大[17]. Fe-3%Si (质量分数)合金经大压下率冷轧后, 再结晶织构中会出现强{114}<418>织构[18], {114}<418>同{111}<112>取向一样, 均与Goss呈Σ9晶界关系, 一般认为{111}<112>再结晶织构有利于Goss取向晶粒的异常长大[19], 但{114}<418>再结晶织构对Goss与黄铜取向晶粒异常长大的影响目前还不是很清楚. 因此, 本工作通过二次再结晶的中断抽出实验研究了薄规格取向硅钢追加和不追加抑制剂样品的二次再结晶行为, 分析了异常长大的Goss取向晶粒和黄铜取向晶粒与其内部岛状晶粒的取向关系, 从而探讨{114}<418>取向晶粒对黄铜与Goss取向晶粒异常长大的影响, 为提高薄规格取向硅钢二次再结晶后Goss织构的锋锐度提供理论指导.

实验材料为以MnS+AlN为抑制剂的取向硅钢热轧板, 其主要化学成分(质量分数, %)为: C 0.049~0.058, Si 3.00~3.33, Mn 0.06~0.10, P 0.011~0.019, S 0.015~0.026, Als 0.014~0.019, N 0.0055~0.0075, Fe余量. 热轧板(2.3 mm厚)经常化后以90%的冷轧压下量一次冷轧到0.23 mm厚, 在880 ℃, 5 min脱碳退火后, 一组样品在750 ℃进行渗氮处理(渗氮时间分别为30, 60和90 s), 另一组不经渗氮处理, 最后2组样品涂覆MgO进行高温退火. 高温退火时, 样品在气氛比例为N2∶H2=1∶3下, 以30 ℃/h的加热速率从室温加热到950 ℃, 然后以10 ℃/h的加热速率从950 ℃加热到1150 ℃. 本实验采用“中断法”研究在高温退火连续加热过程中样品组织和织构的变化, 即从950 ℃开始每隔25 ℃从炉内取出样品. 利用LEO-1450型扫描电子显微镜(SEM)及Channel 5 电子背散射衍射(EBSD)系统检测脱碳板和中断样品的晶粒组织和微区取向. 高温退火完成后, 在NIM-2000E型硅钢片磁性测量仪上测量样品的B8 (在磁场强度为800 A/m下的磁感应强度, T).

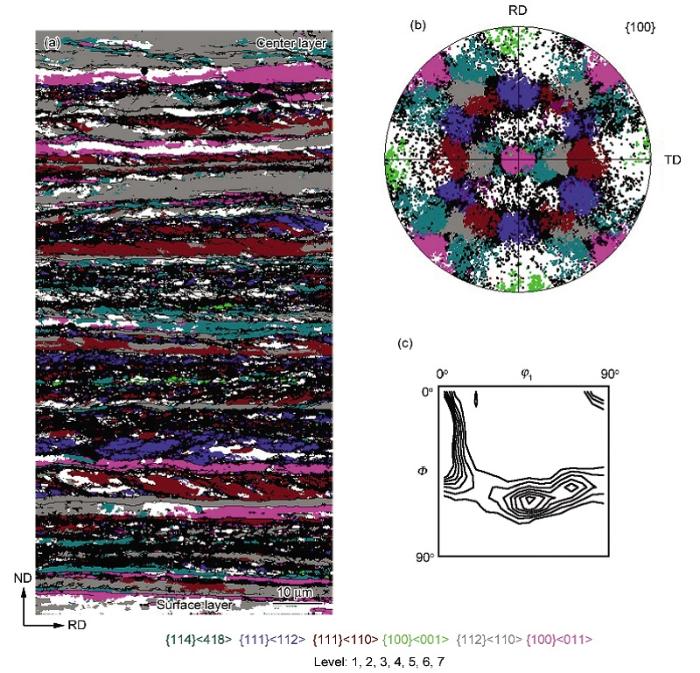

图1为冷轧板的EBSD取向成像图(各取向的最大偏差角为15°). 从图1a中可见, 在{112}<110>形变晶粒中存在一定量的{114}<418>组分, 这说明形变时{114}<418>取向与{112}<110>取向之间具有转换关系. 图1b显示了EBSD取向成像图中的各取向在{100}极图中的分布位置. 从图1c可以看出, 其冷轧织构为典型的 a线织构和 g线织构, 而且 g线织构在{111}<110>处最强, {111}<112>则较弱, 这是过大压下量导致的结果, 此时{114}<418>织构的强度还较弱.

经90%冷轧压下量一次冷轧后初次再结晶样品的EBSD取向成像图如图2所示(图中各取向的最大偏差角为15°). 与传统普通取向电工钢(CGO钢)的立方织构和87%压下量的HiB钢的25°旋转立方织构不同, 初次再结晶织构中出现了强的{114}<418>织构, 而且{111}<112>织构强度明显增强. {111}<112>和{111}<110>之间的取向差较大, 2者可形成易迁移的大角度晶界, 冷轧织构中存在强的{111}<110>织构, 再结晶时{111}<112>取向的核心可以很容易地长入{111}<110>的变形基体中, 所以冷轧时强的{111}<110>织构是初次再结晶织构中出现强的{111}<112>织构的原因; 过大的冷轧压下量导致 a线取向线上的形变晶粒中出现少量的{114}<418>组分, 在变形基体中 a线取向线上的形变晶粒储存能低, 因而再结晶时其形核长大较缓慢[20], 而且{114}<418>晶粒容易与 a线取向线上的形变晶粒形成大角度晶界, 因而相对于 a线取向线上的晶粒, 再结晶时{114}<418>取向的晶粒具有明显的长大优势, 导致初次再结晶织构中出现 a线织构开始向{114}<418>取向处聚集的现象.

| Fig.2 EBSD orientation images of primary recrystallization sample(a) orientation distribution (b) ODF, φ2=45°图2 初次再结晶后样品的EBSD取向成像图 |

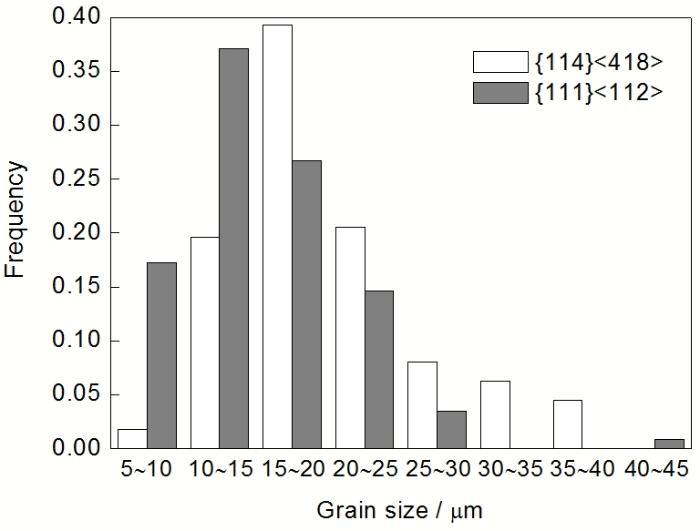

图3是初次再结晶组织中{114}<418>和{111}<112>晶粒(最大偏差角为15°)的尺寸分布图. 经计算得出, {114}<418>晶粒的平均尺寸为20.2 μm, {111}<112>晶粒的平均尺寸为15.4 μm, {114}<418>晶粒比{111}<112>晶粒要稍大. g线上的形变晶粒具有高的形变储存能, 再结晶时核心多, 而且从图2a中可以看出, {111}<112>晶粒周围主要是{114}<418>晶粒、{111}<110>晶粒和{111}<112>晶粒, 经统计{111}<112>晶粒和这些晶粒之间形成的晶界主要为小角度晶界、Σ3晶界以及一定量的大角度晶界, 而这3种晶界都很难迁移[14], 因而初次再结晶组织中的{111}<112>晶粒的尺寸较小; 而{114}<418>晶粒是从形变储能低的 a线取向晶粒内形核长大, 并且与 a线取向晶粒容易形成大角度晶界从而快速长大, 因而初次再结晶后其尺寸明显偏大.

图4是在高温退火时, 没有进行渗氮处理的样品在不同温度下的EBSD取向成像图. 可以看出, 高温退火时, 相对于中心层的晶粒, 两侧表层的晶粒具有明显的长大优势, 而且这些表层发生长大的晶粒绝大多数是{114}<418>附近的取向. 随着温度的升高, 两侧表层的晶粒逐渐向中心层长大, {114}<418>织构强度逐渐增强. 表层的晶粒比中心层的晶粒长大明显, 这是因为在H2的作用下, 表层的抑制剂熟化速度比中心层快. 而表层长大的晶粒大多数是{114}<418>取向附近的晶粒则是因为初次再结晶组织中{114}<418>晶粒尺寸较大而具有长大优势.

图5为样品在不同渗氮时间下二次再结晶后的宏观组织. 测试结果表明, 随着渗氮时间的延长, B8呈上升的趋势. 样品不经渗氮处理而直接高温退火, 则最终二次再结晶没有发生, 因而此时B8只有1.588 T, 其宏观组织几乎全部为细晶; 样品经短时间(30 s)渗氮处理后, 二次再结晶能够顺利发生, 而且B8明显上升, 为1.746 T, 但此时样品的B8仍不理想, 其宏观组织表现为晶粒数目较多, 尺寸小但较均匀; 继续延长渗氮时间, 样品的B8逐渐上升, 当渗氮时间为60 s时, B8为1.846 T; 当渗氮时间为90 s时, B8达到1.900 T, 此时其宏观组织表现为晶粒数目少, 尺寸大.

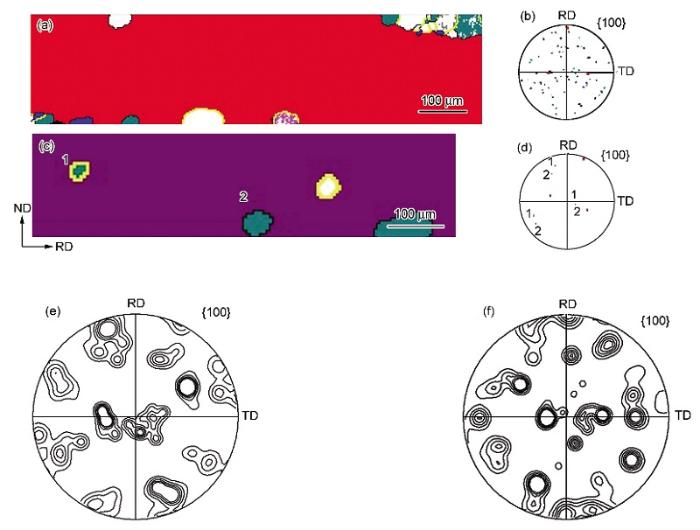

图6为高温退火过程中, 渗氮60 s的样品加热到1010 ℃时的EBSD取向成像图. 图6a和b分别为发生异常长大的Goss取向晶粒的EBSD取向图和{100}极图, 图6c和d分别为发生异常长大的黄铜取向晶粒的EBSD取向图和{100}极图. 可以看到, Goss取向晶粒中的岛晶多数分布在样品表面位置处, 而黄铜取向晶粒中的岛晶不仅分布在表面位置处, 而且在其中心处也存在较多的岛晶. 本工作统计了二次再结晶初期样品中8个发生异常长大的黄铜取向晶粒中的26个岛晶和11个发生异常长大的Goss取向晶粒中的27个岛晶, 统计结果如图6e和f所示. 可以看到, Goss取向晶粒和黄铜取向晶粒中岛晶的取向多数为{114}<418>取向.

| Fig.6 EBSD orientation images of abnormally grown Goss grain and Brass-oriented grain of nitriding sample at 1010 ℃ during secondary recrystallization annealing(a) abnormally grown Goss grain (yellow line indicates grain boundary misorientation <20° or >45°)(b) {100} pole figure of Fig.6a(c) abnormally grown Brass-oriented grain (yellow line indicates grain boundary misorientation <20° or >45°)(d) {100} pole figure of Fig.6c(e) {100} pole figure of all island grains in abnormally grown Goss grains(f) {100} pole figure of all island grains in abnormally grown Brass-oriented grains图6 高温退火过程中渗氮60 s的样品加热到1010℃时的EBSD取向成像图 |

关于{114}<418>织构的形成, 一般认为[21,22,23], 大变形后形成强的 a取向线, 并且在 a取向线形变晶粒中形成少量的{114}<418>组分, 再结晶时这些少量的{114}<418>组分会作为再结晶的核心而长大, 然而关于{114}<418>取向的起始来源却没有定论. Gobernado等[21]通过对Interstitial-Free Steel钢进行交叉轧制, 在形变基体中形成一定量的旋转立方取向的晶粒, 并利用EBSD技术观察到在{100}<011>形变晶粒中存在{113}<631>取向(近似{114}<418>)组分. 但再结晶后没有形成显著的{113}<631>织构, 而且该研究难以摆脱立方取向的存在对该取向形成的影响, 因为冷轧时立方取向可能会转向旋转立方取向. 为了避免其它取向的影响, Toge等[24]研究了Fe-3%Si合金的(100)[011]单晶温轧过程的织构变化, 证明了含C的硅钢温轧时导致的动态应变时效会在旋转立方晶粒内造成35°形变带或剪切带, 最终退火时形成强的{114}织构. Homma等[25,26]研究了Fe-3%Si合金(100)[011]单晶和(112)[110]单晶以及多晶, 发现在大形变下均会形成强 a线织构, 并且在其内部存在{114}<418>取向, 再结晶后会形成强的{114}<418>织构. 在电工钢230 mm厚连铸坯中存在大量{100}柱状晶, 而且{100}柱状晶经不同压下量冷轧后会形成立方取向和25°旋转立方取向[27], 因而HiB钢经大压下率冷轧退火后, 其强{114}<418>织构既可能来源于连铸坯中的{100}柱状晶, 也可能来自大压下量下纯 a线形变晶粒内的一些特殊取向.

在取向硅钢初次再结晶组织中, 从表层到中心层Goss织构的强度逐渐减弱, 而偏转Goss织构的强度逐渐增强[28], 二次再结晶退火时, Goss取向晶粒形核的位置大约在厚度的20%处[13]. 样品不经渗氮处理而直接高温退火, 不会发生二次再结晶, 这是因为表层抑制剂不足以及表层的抑制剂过早熟化分解而使表层{114}<418>取向附近的晶粒长大到中心层, 从而吞并了二次再结晶的核心. 样品经渗氮处理后, 二次再结晶退火时对表层晶粒的长大有一定的抑制作用, 从而有利于二次再结晶的发生, 具体表现在样品经短时间渗氮(30 s)后, 二次再结晶能够发生且B8明显增大, 但此时样品的B8仍不理想, 这是因为样品表层的抑制剂仍不足. 虽然补充抑制剂后能抑制表层晶粒的长大, 但此时表层的晶粒还是长到了次表层, 将主要分布在次表层的Goss取向晶粒吞噬掉, 而使位于中心层的偏黄铜取向的晶粒发生异常长大, 在样品中偏黄铜取向的晶粒的数量要比Goss取向晶粒多. 当中心层的偏黄铜取向的晶粒发生异常长大时, 二次再结晶的核心要明显增多, 所以二次再结晶后样品的宏观组织表现为晶粒数目较多, 尺寸小但较均匀. 继续增大渗氮量能够进一步抑制表层晶粒的长大, 使二次再结晶发生时, 表层晶粒没有长大到次表层吞并Goss晶核, 因而此时Goss取向晶粒可以发生异常长大. 由于薄规格样品的冷轧压下量过大, 导致初次再结晶中的Goss取向晶粒数量减小, 所以当Goss取向晶粒发生异常长大时, 样品最终的宏观组织中的晶粒尺寸大, 此时B8也较高.

发生异常长大的晶粒内部形成岛晶有2个主要原因: 一是岛晶的原始尺寸较大; 二是岛晶能与发生异常长大的晶粒之间能形成低迁移率晶界. Rajmohan和Szpunar[29]发现, 二次再结晶后孤岛晶粒大多都是被取向差小于20°或大于45°的低迁移率晶界包围(图6a和c中用黄线标记出来晶界为取向差小于20°或大于45°的晶界). 图7为分布在黄铜取向晶粒内部不同位置的{114}<418>岛晶与黄铜取向晶粒取向差的差异. 可以看到, 黄铜取向晶粒与{114}<418>晶粒之间不会形成取向差小于20°的晶界, 分布在黄铜取向晶粒中心处的{114}<418>岛晶与黄铜取向晶粒之间的晶界以取向差大于45°的晶界为主, 而分布在样品表面处的{114}<418>岛晶与黄铜取向晶粒之间形成的取向差为20°~45°的晶界, 明显要比取向差大于45°的晶界多, 而且前文提到二次再结晶退火时, 相对其它取向的晶粒, 表层的{114}<418>晶粒能发生明显的长大, 所以Goss取向晶粒和黄铜取向晶粒与表面接触位置处的岛晶形成的原因是表层的{114}<418>晶粒较大, 因而Goss取向晶粒和黄铜取向晶粒吞噬其较困难, 最终{114}<418>晶粒留在它们内部而形成岛晶. 分布在黄铜取向晶粒中心处的{114}<418>岛晶与黄铜取向晶粒之间的晶界以取向差大于45°的晶界为主, 所以此时{114}<418>岛晶的形成是由于黄铜取向晶粒与{114}<418>晶粒之间容易形成取向差大于45°的低迁移率晶界. 本工作中Goss取向晶粒中心处没有观察到{114}<418>岛晶, 而黄铜取向晶粒中心处却存在大量的{114}<418>取向的岛晶, 这说明Goss取向晶粒吞并{114}<418>晶粒的能力比黄铜取向晶粒吞并{114}<418>晶粒的能力要强. 在薄规格取向硅钢的制备过程中, 由于冷轧压下率过大导致初次再结晶织构中黄铜取向晶粒增多, 而Goss取向晶粒减少, 因而薄规格取向硅钢二次再结晶晶粒中容易形成一定量的黄铜取向的大晶粒, 从而恶化磁性能. 而大的冷轧压下量也会使薄规格取向硅钢的初次再结晶织构中形成强的{114}<418>织构, 因而Goss取向晶粒吞并{114}<418>晶粒的能力比黄铜取向晶粒吞并{114}<418>晶粒的能力要强, 这对提高二次再结晶后Goss织构的锋锐度可能有一定的作用.

(1) 区别于传统CGO钢的立方织构和87%压下量的HiB钢的25°旋转立方织构, 本工作所用的Fe-3%Si合金以90%大压下量冷轧退火后会出现强{114}<418>织构, 而且初次再结晶后{114}<418>晶粒尺寸略大于{111}取向线上的晶粒.

(2) 本工作成分下的样品在高温退火时, 如果样品表面抑制剂不足, 表面抑制剂会过早熟化, 导致{114}<418>取向晶粒依靠其尺寸优势而显著长大, 直至长至中心层吞并完{111}晶粒和二次再结晶的核心, 导致二次再结晶不能发生.

(3) 高温退火时, 二次再结晶核心的形核位置对最终Goss织构的锋锐度有很大影响, 当二次再结晶核心在次表层时, 有利于提高Goss织构的锋锐度; 而当二次再结晶核心在中心层时, 会降低Goss织构的锋锐度, 因此, 通过提高表层的抑制剂强度来控制表层晶粒的过度长大, 对提高最终的磁性能具有重要意义.

(4) 由于{114}<418>晶粒尺寸较大, 其对Goss取向晶粒和黄铜取向晶粒的异常长大均不利. 但Goss取向晶粒吞并{114}<418>晶粒的能力比黄铜取向晶粒稍强, 表现在{114}<418>取向附近的岛晶多数分布在Goss取向晶粒与表面接触位置处以及黄铜取向晶粒的内部. 这是因为黄铜取向附近的晶粒与{114}<418>取向附近的晶粒容易形成取向差大于45°的低迁移率晶界, 从而不利于黄铜取向晶粒的异常长大.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|