中图分类号: TG156

通讯作者:

修回日期: 2015-05-7

网络出版日期: --

版权声明: 2015 《金属学报》编辑部 版权所有 2014, 金属学报编辑部。使用时,请务必标明出处。

基金资助:

作者简介:

作者简介: 彭亚伟, 男, 1990 年生, 博士生

展开

摘要

针对316L奥氏体不锈钢表面强化, 进行了低温表面渗碳实验并测量了渗后试样渗碳层内C浓度沿深度方向的分布. 建立了以“陷阱-去陷阱”质量传递机制为基础的动力学模型, 认为Cr原子在C的扩散过程中对C原子具有陷阱作用, 利用该模型计算出渗后试样中C浓度沿渗层深度方向的分布, 并与实验结果进行比较. 结果表明, 实验测得的C浓度沿渗层深度方向的分布形状呈现凸状, 与简单Fick定律得出来的结果不同, 而基于“陷阱-去陷阱”模型得到的计算结果与实验结果符合较好, 表明陷阱作用在C扩散过程中起重要作用. Cr原子通过对C原子陷阱作用, 降低C的扩散系数, 对实验数据拟合得到C的去陷阱激活能为165 kJ/mol. 所提出模型仅适用于未发生碳化物析出的低温渗碳, 且并未考虑扩散应力的影响.

关键词:

Abstract

Low-temperature surface carburization has proven to be one of the most effective techniques for improving the mechanical properties of 316-type austenitic stainless steel (Fe-Cr-Ni alloy), including surface hardness, fatigue resistance and wear resistance. It is well known that carbon diffusion in austenitic stainless steel is a very complicated process and still not fully understood. So it is of great importance to figure out the carbon diffusion mechanism in steel and establish a model that can predict the carbon concentration along the depth direction in any given carburization conditions. Studies in recent years reveal that trapping effect should be considered in carbon diffusion in austenitic steels at low temperature. In this work, low-temperature surface carburization treatment was carried out with 316L austenitic stainless steel, and the carbon concentration along the depth direction was measured. A kinetic model based on the "trapping-detrapping" mass transport mechanism for simulating the carbon fraction-depth profile was developed. This model considered that the diffusion of carbon under the influence of trap sites formed by local chromium atoms. Then the calculated carbon concentration was compared to the experimental results in order to check the validity of the model. The results show as follow: (1) in low-temperature-carburized 316L austenitic stainless steel, the carbon fraction-depth profile exhibits plateau-type shape which is not consistent with the standard analytic solution of the diffusion equation (Fick's law of diffusion); (2) carbon fraction-depth profile based on "trapping-detrapping" model is in good agreement with experimental carbon fraction-depth profile, which indicates the trapping effect plays an important role in carbon diffusion; (3) carbon diffusivity decreases by the trapping effect of Cr atoms, and the detrapping energy of carbon deduced from fitting experimental data is 165 kJ/mol; (4) the proposed model can only be used to describe the carbon diffusion in austenitic stainless steel during low-temperature surface carburization without chromium carbide precipitation. In addition, the influence of stresses induced by incorporating the carbon into austenite lattice on the carbon transport mechanism is not included in the trapping-detrapping model.

Keywords:

奥氏体不锈钢凭借其优良的综合性能及耐腐蚀性能已经成为工业生产中不可或缺的钢材, 然而其较低的表面强度和硬度严重影响了其在工业应用中的使用寿命, 尤其是在石油化工、食品加工、化学、海洋船舶、医学等领域, 往往要求材料具有优良的抗腐蚀性能的同时还需具有较高的表面硬度、承载能力及耐磨性能, 从而保证设备及零部件运行的可靠性, 达到提升生产效率和延长寿命的目的. 因此, 为了突破奥氏体不锈钢的使用限制, 其表面强化一直是人们所关注的热点课题, 但是如何在实现表面强化的同时仍保持其原有的良好综合性能及其优异的抗腐蚀性能一直未能从根本上得到解决. 近十年来, 美国、欧洲以及日本等一些发达国家致力于研究开发一种新型的不锈钢表面强化方法, 即低温气体渗碳(low-temperature gas-phase carburization, 简称LTC)[1]. 该方法在Cr的碳化物理论形成温度(520~550 ℃)以下对奥氏体不锈钢进行低温渗碳[2], 渗碳处理后将在奥氏体不锈钢表层形成一层具有高浓度C而无Cr的碳化物析出的渗碳层, 该层组织被命名为碳的S相或扩张奥氏体(γC)[3,4], 并拥有高硬度、良好的耐磨性和韧性的同时保留优异的抗腐蚀性能, 得以实现表面强化与耐腐蚀性能的共存. 但由于低温表面渗碳起步较晚, 很多研究仍存在不足之处, 其中渗碳过程中活性C原子扩散问题, 大多数都是基于简单的Fick第二定律进行C浓度及其分布的分析[5], 虽然这一理论在传统的高温渗碳中取得了很不错的效果, 但是在处理低温渗碳问题时效果并不理想, 这一问题也引起了国内外一些学者的关注, 试图提出一种更加合理的模型来预测低温渗碳中C的扩散问题, 从而更好的指导低温表面渗碳工艺的优化, 获得最佳的强化效果[6,7]. 事实上, 不锈钢进行低温渗碳表面强化处理时, C浓度在扩散层中分布不均匀, 由此处理完毕后工件表面将产生非常大的压缩残余应力, 且能提高材料疲劳强度[8]. 同时工件表面硬度也将大大增加, 表面抗磨损性能得到明显提高[9]. 而渗后表面压缩残余应力和硬度的大小, 都可以通过C浓度大小来计算[9,10], 所以进行低温渗碳层C浓度分布的预测具有十分重要的意义. 近年来, 在不锈钢低温离子渗氮表面强化研究中, 已有研究人员[11,12]在分析N的扩散时考虑了Cr原子陷阱的影响, 且在此基础上, Parascandola等[13]提出了“陷阱-去陷阱”扩散模型, 计算结果与实验结果吻合较好, 这也支持了在N原子扩散中“陷阱”Cr原子起着特殊作用. 然而, 在研究低温表面渗碳时, 考虑“陷阱”对扩散影响的却鲜见报道, 且并未有学者提出C的“陷阱-去陷阱”的扩散模型.

为此, 本研究以“陷阱-去陷阱”质量传递机制为基础, 建立C扩散的动力学模型, 分析经低温(470 ℃)气体渗碳后的奥氏体不锈钢中C沿扩散层的浓度分布规律, 研究Cr原子在C扩散过程中对C原子的陷阱作用, 并将计算结果与实际的实验结果进行比较, 以验证该计算模型的有效性.

实验材料为316L奥氏体不锈钢, 其化学成分(质量分数, %)为: C 0.03, Cr 17.54, Ni 10.10, Mo 2.12, Mn 1.43, Si 0.55, Fe余量. 将材料加工成10 mm× 10 mm×6 mm的块状试样, 实验前将试样用砂纸逐级打磨后, 用丙酮超声波清洗进行去污处理, 烘干后置于自建的低温渗碳装置中进行渗碳处理, 该渗碳装置主要由渗碳炉和相关的气体管路构成[14]. 316L奥氏体不锈钢低温渗碳处理基本过程如下: 首先将试样置于渗碳炉中, 抽取真空并通入N2反复多次置换炉内空气, 接着将渗碳炉温度升至活化温度200~300 ℃, 通入活化气体(HCl和N2的混合气体, 气体体积流量比1:3)对试样进行表面活化, 以去除表面钝化层, 时间为2~4 h. 活化结束后停止通入HCl气体, 将温度升至渗碳温度470 ℃, 通入渗碳气体(CO, H2, N2混合气体, 体积比为1:1:2), 渗碳时间分别为10, 20和30 h.

渗碳结束后试样随炉冷却至室温后取出, 并用丙酮进行超声波清洗. 采用AXIO Imager.Alm光学显微镜(OM)观察渗碳后试样显微形貌. 采用ARL X'TRA型X射线衍射仪(XRD)对表面碳化物析出情况进行分析, 靶材为Cu靶, 扫描范围为30°~90°, 扫描速率10°/min. 采用EPMA-1610型电子探针X射线微区分析仪(EPMA)测量渗后试样表层C沿深度方向的浓度分布, 对试样横截面进行线扫描, 采用波谱仪(WDS)进行X射线检测.

图1是316L奥氏体不锈钢在未渗碳前和在470 ℃分别经过10, 20和30 h气体渗碳后横截面的OM像. 可以看出, 渗碳不同时间后, 试样均可以获得一层均匀白亮的硬化层, 与心部的奥氏体组织区别明显. 渗碳10, 20和30 h后, 试样的渗碳层厚度分别约为15, 25和30 μm, 如图1b~d所示.

图2为316L奥氏体不锈钢未渗碳前与在470 ℃不同渗碳不同时间后的试样表层的XRD谱. 可以看出, 渗碳后试样并未出现新的衍射峰, 说明渗碳过程中并无碳化物析出. 此外, 渗碳后各衍射峰与渗碳前相比, 衍射角均向小角度发生偏移, 这主要是因为C原子过饱和溶解于奥氏体中, 导致表层奥氏体面心晶格常数及晶面间距增大所致.

图1 316L奥氏体不锈钢未渗碳前与在470 ℃渗碳不同时间后渗碳层的显微组织

Fig.1 Microstructures of 316L austenitic stainless steel without carburizing (a) and gas carburized layers at 470 ℃ for 10 h (b), 20 h (c) and 30 h (d)

图3给出了316L奥氏体不锈钢在470 ℃经过10, 20和30 h低温表面渗碳后, 试样表层C浓度沿深度方向分布. 由图可知, 经过10 h的渗碳, C沿渗层深度方向的分布与标准Fick方程的解析解结果基本一致, 但随着渗碳时间的增加, C在扩散层中的分布呈现出典型的“凸”状, 与简单的Fick方程的解析解结果不一致. 随着渗碳时间的增加, 渗碳层内C浓度水平和渗碳层厚度也增加, 10, 20和30 h渗碳后渗碳层厚度分别约为15, 25和30 μm, 这和显微观察得到的结果一致, 且与Michal等[9]的实验测量结果类似.

图2 316L奥氏体不锈钢未渗碳前与在470 ℃渗碳不同时间后的XRD谱

Fig.2 XRD spectra of 316L austenitic stainless steel without carburizing and after carburization at 470 ℃ for 10, 20 and 30 h

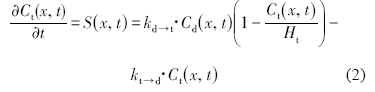

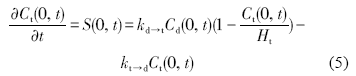

基于“陷阱-去陷阱”基本理论, 本研究在基础理论模型上[15], 对其进行修正, 加入渗碳气体吸收边界条件, 建立不锈钢低温表面渗碳过程中C的“陷阱-去陷阱”扩散模型. 在此模型中, 考虑到C作为扩散原子, 可能处于2种八面体间隙位置, 一种是处于陷阱位置(和Cr原子有关), 由于此处具有较大活化能垒, C原子难以逃离陷阱; 另一种是处于扩散位置, 此处活化能垒较小, C原子易逃离[12]. 因此, 此模型应基于以下几点假设: (1) Cr原子能够给C原子形成陷阱, 且陷阱类型只有1种; (2) 陷阱的浓度恒定与深度和时间无关; (3) 每个陷阱只能陷阱1个C原子; (4) 去陷阱能与陷阱被占据的分数无关; (5) 处于自由位置的C和处于陷阱位置的C存在局部平衡; (6) 陷阱和去陷阱属于扩散控制和遵循一级动力学方程.

图3 实验测得的C浓度沿316L不锈钢渗碳层深度方向的分布

Fig.3 Experimental carbon concentration distribution along depth direction of 316L austenitic stainless steel after carburization

C的质量扩散方程组如下所示:

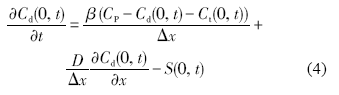

假设只有向内扩散, 那么边界条件可表示为:

其中:

式中, 变量x表示C原子距外表面的扩散距离, t表示渗碳时间, D表示扩散系数(处于扩散位置);

其中, 式(1)中的

式(1)~(6)可通过有限差分法进行数值求解. 因此, C的扩散关系可以采用Crank-Nicholson 有限差分法转化为以下形式:

对于表层,

对于其它层,

式中, 上标i表示有限差分法网格上的节点, h为2个相邻节点的距离. 式 (10)~(13)可以通过有限差分法对从t到

为了验证所提出模型的准确性, 需通过对式(1)~(6)的数值求解对上述实验结果进行拟合. 除了参数Qt外其它所有的参数都可以通过已发表的文献直接得到或者间接求出, 而Qt可以通过对C沿渗层深度分布的实验曲线进行拟合求得. Rt可以看作为奥氏体不锈钢的晶格常数[16], 即Rt=0.37×10-9 m[17], H0=7.29×1028 m-3[16], D0=2.0×10-5 m2/s, Qd=140 kJ/mol[18], 此时求得在470 ℃下, D=3.6×10-15 m2/s, 比Agarwala等[19]在470 ℃条件下实际测量得到的扩散系数(D=1.9×10-16 m2/s)要大, 这是因为前者没有将Cr元素的影响考虑进去, 而Cr元素的存在会降低C在奥氏体中的扩散系数[19][20].

Ernst等[21]发现延长低温表面渗碳时间将会析出Cr7C3, 说明陷阱1个C原子需要2~3个Cr原子, 而316L奥氏体不锈钢中Cr的含量大约为18% (原子分数), 那么陷阱的浓度应该为8%左右. 且Agren[22]也发现在奥氏体不锈钢中, 当C浓度达到8%以上时, C的扩散系数将大大增加, 所以在本工作中, 陷阱的浓度取8%, 即Ht=8%.

图4 316L奥氏体不锈钢在470 ℃下经不同渗碳时间处理后C浓度沿渗层深度方向分布的实验值和计算值

Fig.4 Experimental and calculated carbon concentrations in 316L austenitic stainless steel after carburiaztion at 470 ℃ for different times

由于CP=acCs, 其中ac为奥氏体中的C活度(有效浓度), Cs为在某一温度下奥氏体的饱和含C量, 由Sharghi-Moshtaghin等[23]给出的CO-H2-N2气氛下, 在316L奥氏体中的平衡C浓度即溶解度曲线可获得 470 ℃时316L不锈钢的平衡C浓度为Cs=11.5% (原子分数).

ac可以由文献[24]给出的公式求得:

式中,

由文献[25,26]可知, 质量传递系数b可由如下公式求得:

经计算, 470 ℃时, b=2.4×10-10 m/s.

Qt无法从文献中直接得到或者间接求出, 所以取值难于确定, 为此需取不同的Qt值带入式(1)~(6)中进行试算, 发现当Qt=165 kJ/mol时, 对C沿渗层深度分布的实验曲线进行拟合的最好.

将上述确定的参数带入式(1)~(6)中, 采用有限差分法算出渗碳时间为10, 20和30 h的C浓度沿渗层深度方向的分布, 并与实验测量的结果进行对比绘制于图4中. 由图可知, 进行10 h渗碳后, C浓度沿渗层深度方向的分布没有如渗碳20和30 h后那样呈现出明显的凸状, 而是随着渗层深度的增加, C浓度迅速降低, 与简单Fick定律得到的结果类似. Ernst等[27]对此的解释是, 由于C和Cr原子之间存在高亲和力[28], 此时在低温下并没有生成Cr的碳化物, 而是通过化学键的影响使Cr原子形成C原子的陷阱, 在C浓度低于陷阱浓度时, C原子会被Cr原子陷阱住, 此时C的扩散系数较小, 随着渗层深度的增加, C浓度迅速降低. 但随着渗碳时间的增加, 当表层C浓度高于Cr原子设置的陷阱浓度时, C扩散系数随之增加, 并随着渗层深度的增加, 表层C浓度缓慢降低, 分布曲线呈现出典型的凸状, 与简单的Fick定律得到的结果不一致, 而基于陷阱-去陷阱模型得到的理论计算结果和实验结果吻合较好.

图5为渗碳20 h后316L奥氏体不锈钢的C浓度的计算与实验测量的结果, 总C浓度为C=Ct+Cd. 由图可见, 处于扩散位置的Cd沿深度方向的分布呈现出典型的扩散分布的形状(根据简单的Fick定律), 处于陷阱中的Ct和总C浓度则呈现出凸状现象, 这是简单Fick定律所不能体现的, 也说明陷阱作用在C扩散过程中确实也扮演着重要的角色.

图5 316L奥氏体不锈钢在470 ℃经20 h渗碳处理后C浓度沿渗层深度方向分布的实验和计算结果

Fig.5 Experimental and calculated carbon concentrations in 316L austenitic stainless steel after carburization at 470 ℃ for 20 h (C—total carbon concentration, Ct—carbon concentration at trapping site, Cd—carbon concentration at diffusion site)

316L奥氏体不锈钢经渗碳20 h后, Qt对C浓度分布的影响如图6所示. Qt主要取决于奥氏体不锈钢的性能, 如成分、机械应力、晶格参数等. 如图6所示, 当去陷阱激活能减小时, 陷阱作用减小, 渗碳层的厚度增加, 扩散过程得到加强, 此时C浓度沿渗层深度方向的分布为凹状, 呈现出典型的扩散分布的形状(根据简单Fick定律). 而当去陷阱激活能增大时, 陷阱作用增强, 渗碳层厚度减小, C浓度沿渗层深度方向的分布出现明显的凸台. 由此可知, 由于Cr原子的存在, 在整个渗碳过程中C的实际扩散系数将小于3.6×10-15 m2/s, 这与Agarwala等[19]及Farkas和Delgado[20]得出的Cr元素的存在会降低C在奥氏体中的扩散系数的结果一致. 当去陷阱激活能取165 kJ/mol 时, 计算得到的C浓度分布与实验得到的C浓度沿渗层深度方向的分布吻合最好. 此时, C在316L奥氏体中的去陷阱激活能比扩散激活能大25 kJ/mol, 即0.26 eV.

图6 渗碳20 h后316L奥氏体不锈钢中实验测得的C浓度和取不同去陷阱激活能时计算得到的C浓度沿深度方向的分布

Fig.6 Experimental and calculated C concentrations of 316L austenitic stainless steel after carburization at 470 ℃ for 20 h with different detrapping activation energies (Qt)

(1) 316L奥氏体不锈钢经低温表面渗碳后, 实验测得的C浓度沿渗层深度方向的分布呈现出凸状现象, 而经典的Fick第二定律不能准确描述.

(2) 通过建立陷阱-去陷阱的扩散模型, 计算得到的C浓度沿渗层深度方向的分布和实验测量得到的结果吻合, 表明陷阱-去陷阱作用是低温表面渗碳过程中C扩散的重要机制之一.

(3) 在C的扩散过程中, Cr原子对C原子具有陷阱作用, 会降低C的扩散系数, 且拟合实验数据得到C的去陷阱激活能为165 kJ/mol.

(4) 所建模型仅适于用不发生碳化物析出的低温渗碳. 另一方面, 由于C在奥氏体中扩散时, C进入奥氏体晶格中将产生应力, 不过本模型尚未计及扩散应力的影响.

/

| 〈 |

|

〉 |