早在20世纪90年代,Lakeland等[6]在中铬钢的基础上通过改变B含量调控含B析出相的特征,成功开发出了耐磨性能优异的Fe-B-C合金。进入21世纪以后,我国学者也开始关注B在硼系铁基耐磨合金中的作用。刘仲礼等[14]发现,随着B含量的增加,铸态Fe-B-C合金中的团簇状硼化物数量增多、尺寸增大,合金宏观硬度增大,冲击韧性降低。郭长庆和高守忠[15]提出,增加B含量可明显提高铸态Fe-B-C合金中共晶硼化物M2B的体积分数,并加强其空间分布的连续性。Ren等[16]研究表明,在铸态Fe-B-C合金中,共晶硼碳化物M2(B, C)呈连续网状分布。随着B含量增加,硼碳化物体积分数逐渐增加,合金的宏观硬度提高,磨损量减少。Sang等[17]研究表明,随着B含量的增加,铸态Fe-B-C合金中沿晶界形成的连续网状共晶硼化物Fe2B的体积分数显著增大,合金硬度逐渐升高。Zhang等[18]研究了B对铸态Fe-Cr-B合金组织性能的影响,发现随着B含量的增加,由Fe2B和(Cr, Fe)7(C, B)3构成的网状共晶相逐渐增多,合金Rockwell硬度显著升高。龚建勋等[19]研究了B对Fe-Cr-B-C堆焊合金显微组织和耐磨性的作用,发现Fe-10Cr-xB-0.6C合金中的硼化物和硼碳化物主要有(Fe, Cr)2B、(Fe, Cr)23(C, B)6、(Fe, Cr)B和(Fe, Cr)3(B, C)。随B含量的增加,硼化物和硼碳化物含量逐渐增多且形状发生明显改变,这有助于合金耐磨性的提高,但过多聚集分布的硼碳化物会对耐磨性产生不利影响。综上所述,铸态硼系铁基耐磨合金的强韧性和耐磨性受硼碳化物等析出相的体积分数、分布形态和类型的显著影响。合理调控B的添加量可优化析出相特征,进而提高Fe-Cr-B-C合金在铸态下的强韧性和耐磨性。

1 实验方法

1.1 铸锭制备及其显微组织观察

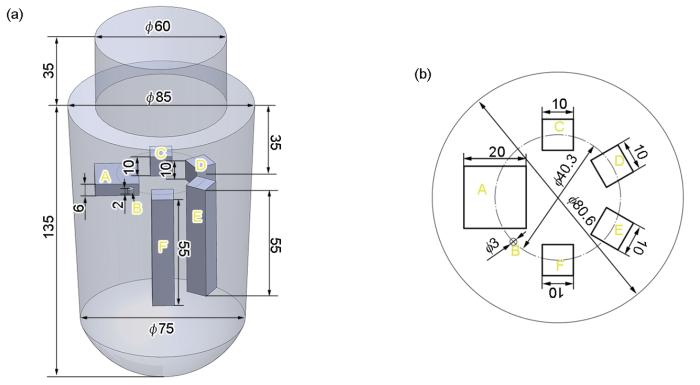

以高纯金属Fe、Cr、Mn、Al、Ti、Nb、Cu及石墨片为原材料,利用真空感应(vacuum induction melting,VIM)炉制备了22 kg的母合金铸锭,其具体化学成分(质量分数,%)为:C 0.61,Al 0.04,Ti 0.02,Cr 10.60,Mn 0.30,Cu 0.30,Nb 0.08,Fe余量。然后,将该母合金铸锭表面打磨光亮后平均切成3段,在同一VIM炉中重熔。在精炼过程中分别向合金液中加入不同质量的硼铁,最后浇注到铸铁模内,制备出质量均约为6.0 kg的不同B含量铸锭。3个铸锭的浇注温度均约为1490 ℃,精炼时间均约为6 min。利用iCAP6300型电感耦合等离子体原子发射光谱仪(ICP-AES)测定其B含量(质量分数)分别为0.0006%、0.51%和2.89%,分别命名为No.1~No.3合金。这3种差异显著的B含量不仅涵盖了这类硼系铁基耐磨合金的B含量区间,还可揭示B如何影响Fe-Cr-B-C合金的凝固行为、铸态组织、强韧性和耐磨性,利于分析B的作用机理。需要说明的是,当前广泛研发的Fe-Cr-B-C合金中均含少量Nb和Cu[8,9]。Nb是强碳化物形成元素,其碳化物可增强合金的耐磨性[22]。Cu不与B反应且不溶于硼化物,能充分发挥其提高淬透性的作用,同时Cu还可提高B在合金中的溶解度,改善晶间硼碳化物的形态,提高冲击韧性[23]。虽然这2种元素的添加增大了显微组织演变的复杂性,但为了保障实验合金优异的性能及应用价值,本工作仍添加了这2种元素。

基于JMatPro热力学计算软件计算3种B含量Fe-Cr-B-C合金的平衡相析出行为,预测这些合金的平衡组织、可能析出相类型、析出温度、凝固温度区间等。用线切割在3种B含量Fe-Cr-B-C合金铸锭的1/2半径处各切取1个尺寸为20 mm × 20 mm × 6 mm的试样(图1中试样A)。将这些试样依次在400、800、1200和2000号SiC水磨砂纸上逐级研磨后,用Panalytical X'Pert 型X射线衍射仪(XRD,CuKα 辐射,电压40 kV)分析其物相组成。随后将这些试样抛光并在4% (体积分数)的硝酸酒精溶液中进行10 min的化学腐蚀。在Axio Vert.A1型金相显微镜(OM)下观察试样的显微组织。分别用Nano Measurer 1.2和Image-Pro Plus 6.0软件定量统计二次枝晶间距和析出相的面积分数。为了保障统计结果的可靠性,每个试样选用5张200倍的OM像进行测量并求平均值。在Sigma 500型场发射扫描电镜(SEM)下进一步观察这些试样中析出相的特征,并用SEM配备的能谱仪(EDS)分析析出相的化学成分。

图1

图1

铸锭中的取样位置和尺寸示意图

Fig.1

Schematics of sampling positions and sizes in the ingots (unit: mm)

(a) stereoscopic view (b) cross section view

1.2 凝固行为分析

利用SETSYS-18型综合热分析仪研究B含量对Fe-Cr-B-C合金凝固行为的影响,测得其差热分析(differential thermal analysis,DTA)曲线。DTA试样取自于3种B含量铸锭的1/2半径处,尺寸均为直径3 mm、厚2 mm (图1中试样B)。将试样表面打磨光亮后用无水乙醇超声清洗并烘干待用。将烘干后的试样放入高纯Al2O3坩埚中,在高纯Ar保护气氛下进行测试。测试温度区间为800~1500 ℃,升温和降温速率均为10 ℃/min。为了分析3种B含量Fe-Cr-B-C合金的凝固过程并验证B对该合金凝固组织的作用,观察了凝固后DTA试样的显微组织。用上述方法对凝固后的DTA试样进行研磨抛光和化学腐蚀。在OM和SEM下进行显微组织观察,并用EDS分析其枝晶间区域的元素分布。定量统计各试样中二次枝晶间距和析出相面积分数。

依据DTA冷却曲线设计了不同温度的高温水淬实验,以期进一步分析B如何影响Fe-Cr-B-C合金的凝固过程。试样同样取自铸锭的1/2半径处,尺寸均为10 mm × 10 mm × 10 mm (图1中试样C)。将不同B含量试样放入高温管式炉的均温区,以15 ℃/min从室温升至1500 ℃并保温3 min,之后以10 ℃/min分别降温至1260 ℃ (No.1合金)、1180 ℃ (No.2合金)、1140 ℃ (No.3合金),并保温3 min后水淬以冻结高温组织。为了防止合金元素在加热过程中发生严重氧化烧损,在加热前将试样多次浸渍到(Al2O3-SiO2∙nH2O)浆料中并进行逐层烘干,在试样表面形成约2 mm厚的防护涂层。实验结束后,将水淬试样沿纵向切开并进行研磨抛光和化学腐蚀,腐蚀剂和腐蚀方法同上。采用OM和SEM观察水淬试样的显微组织形貌,并用EDS分析析出相和快冷组织的元素分布。

1.3 硬度、冲击韧性及耐磨性测试

将3种B含量试样逐级研磨至2000号SiC水磨砂纸后,用RB2000型Rockwell硬度计测定其宏观硬度。然后,将其重新研磨抛光并化学腐蚀(方法同上)。用Q10M型显微Vickers硬度计(载荷为0.05 kg)测定其枝晶间、枝晶臂、奥氏体(γ)基体及析出相的显微Vickers硬度。Rockwell硬度和显微Vickers硬度均取3组测试结果的平均值。

已有研究[8]表明,Fe-Cr-B-C合金的冲击韧性通常较低。为了减小误差,选用量程较小的JB-5型冲击试验机(量程为30 J)测试3种B含量合金的冲击韧性。采用SEM观察断口形貌,并用EDS分析断口表面析出相的化学成分。

采用MS-T3001型摩擦磨损试验机测定3种B含量合金的耐磨性。具体为:在室温下给直径为4 mm的ZrO2磨球施加300 g恒定载荷,使磨球在经化学腐蚀的试样表面做匀速圆周运动。电机转速为200 r/min,滑动半径为3 mm,实验时间为60 min。在测试过程中,系统实时捕获摩擦力信号,获得摩擦力及摩擦系数随时间的变化曲线。最后,在OM下观察这些试样的磨痕形貌。

2 实验结果

2.1 热力学计算及铸态组织观察

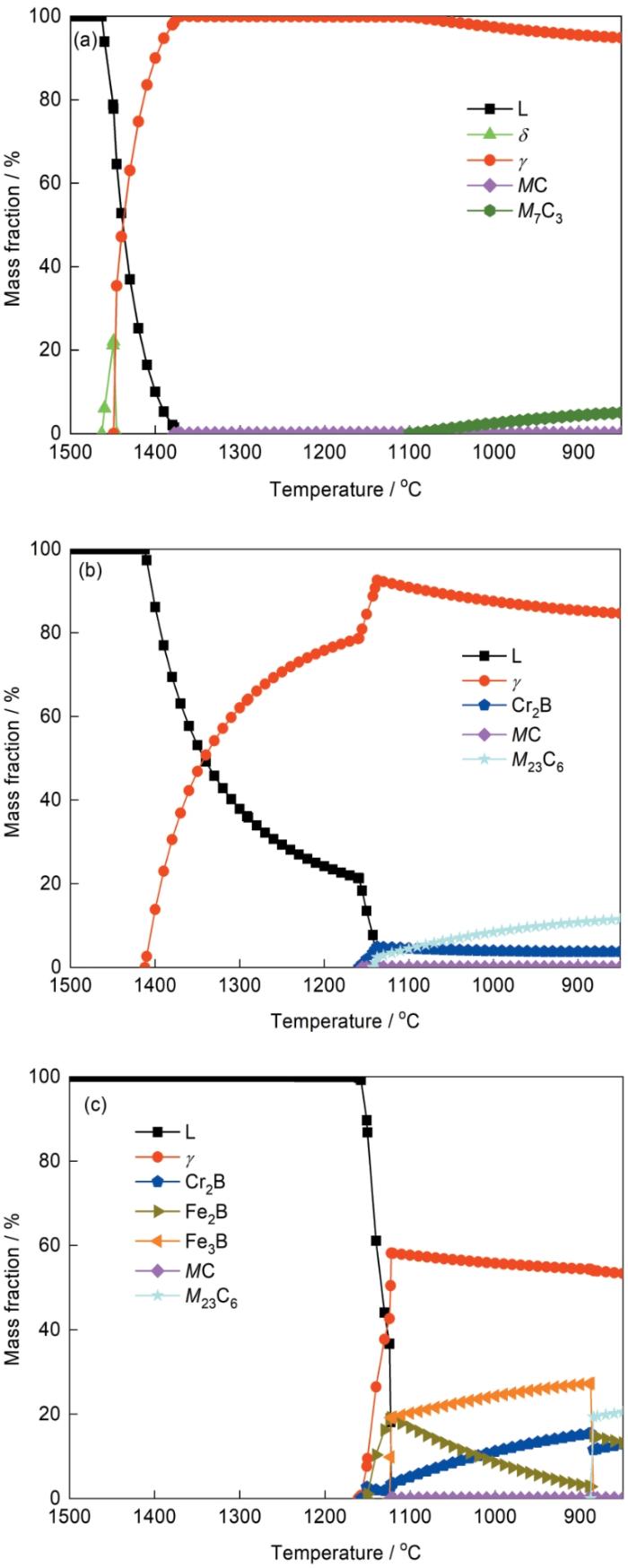

图2为3种B含量Fe-Cr-B-C合金中主要平衡析出相的质量分数与温度的关系。可见,不同B含量合金在平衡状态下的相组成、凝固温度区间、各相的析出温度及析出量等均存在较大差异。No.1合金(图2a)的液相线温度为1463 ℃。随着温度的降低,液相(L)中形成高温铁素体(δ),随后δ转变为γ。当残余液相极少时(1379 ℃),开始析出微量MC碳化物。降温至1376 ℃时L消失,继续降至1101 ℃时开始析出M7C3。No.2合金(图2b)的液相线温度降为1412 ℃,在降温过程中率先形成γ。当温度降至1159 ℃时开始析出Cr2B,且在Cr2B析出后就立刻析出微量MC。降温至1142 ℃时开始析出少量M23C6,降温至1138 ℃时L消失。随后Cr2B含量基本持平,而M23C6含量持续增多。No.3合金(图2c)的液相线温度大幅降低至1158 ℃。在降温过程中也率先形成γ,而Cr2B和Fe2B紧随其后析出。当L基本完全消失时,开始析出较多Fe3B和微量MC。降温至1122 ℃时L消失,同时Fe2B含量达到峰值。随后Fe2B逐渐减少,而Cr2B和Fe3B逐渐增多。当温度降至888 ℃时开始析出M23C6,同时Fe2B明显增多,而Cr2B含量略有下降,Fe3B基本消失。可见,平衡态下Fe2B、Cr2B和MC主要在凝固过程析出,而M7C3和M23C6主要是在凝固后的冷却过程中析出。此外,随着B含量的增加,液相线、固相线和凝固析出相形成温度均显著降低,凝固温度区间先扩大后缩小,凝固析出相的形成温度区间逐渐扩大。

图2

图2

3种B含量Fe-Cr-B-C合金中平衡析出相质量分数与温度的关系(JMatPro计算结果)

Fig.2

Relationships between mass fraction of equilibrium precipitated phases and temperature in Fe-Cr-B-C alloys with B contents of 0.0006% (No.1) (a), 0.51% (No.2) (b), and 2.89% (No.3) (c) (L—liquid phase, γ—austenite, δ—delta ferrite)

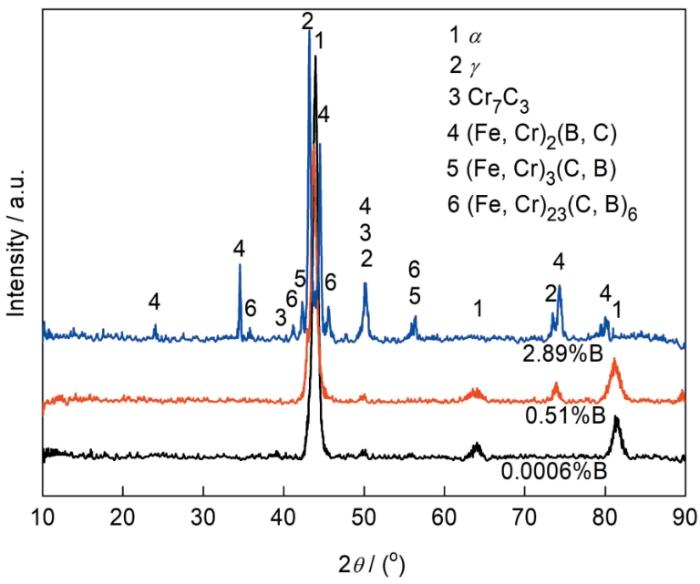

图3为3种B含量Fe-Cr-B-C合金铸锭的XRD谱。可以看出,No.1合金主要由铁素体(α)和Cr7C3相组成,其中α的衍射峰明显更强,而Cr7C3相的十分微弱。No.2合金主要由α和(Fe, Cr)2(B, C)相构成,同样前者的衍射峰明显更强,但(Fe, Cr)2(B, C)的衍射峰强度高于No.1合金中的Cr7C3,这说明No.2合金中的析出相含量明显更高。No.3合金的物相组成更加复杂,由γ、(Fe, Cr)2(B, C)、(Fe, Cr)3(C, B)和(Fe, Cr)23(C, B)6相构成,其中γ的衍射峰最强,(Fe, Cr)2(B, C)的衍射峰次之,而(Fe, Cr)3(C, B)和(Fe, Cr)23(C, B)6的衍射峰明显更弱。与热力学计算结果(图2)对比可知,No.1合金中的Cr7C3与其平衡相M7C3吻合;No.2合金中的(Fe, Cr)2(B, C)与其平衡相Cr2B吻合;No.3合金中的(Fe, Cr)2(B, C)、(Fe, Cr)3(C, B)和(Fe, Cr)23(C, B)6分别与其平衡相Cr2B/Fe2B、Fe3B和M23C6吻合。可见,XRD分析与热力学计算结果吻合良好,说明热力学计算对不同B含量Fe-Cr-B-C合金的实际凝固行为和显微组织分析具有指导作用。

图3

图3

3种B含量Fe-Cr-B-C合金的XRD谱

Fig.3

XRD spectra of the Fe-Cr-B-C alloys with different B contents (α—ferrite)

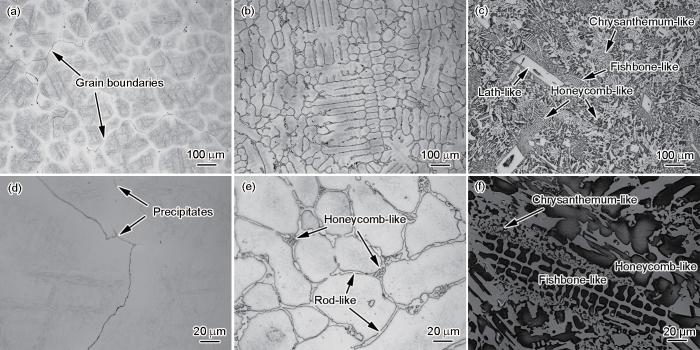

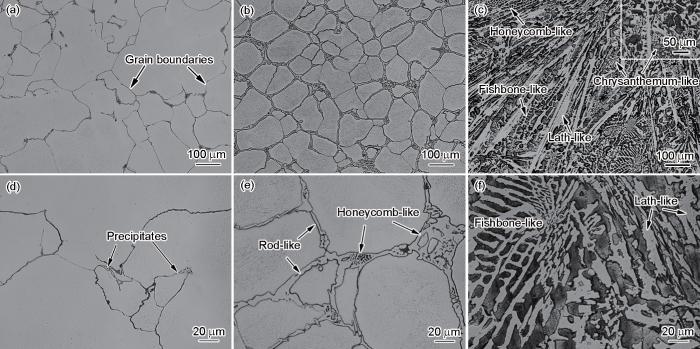

图4为3种B含量Fe-Cr-B-C合金铸锭显微组织的OM像。当B含量为0.0006%时(No.1合金),枝晶组织比较发达,二次枝晶间距为(94.5 ± 33.4) μm,沿枝晶间和晶界形成了微量细小析出相(图4a和d)。当B含量增加至0.51%时(No.2合金),枝晶组织明显细化,二次枝晶间距减小为(37.8 ± 17.5) μm。沿枝晶间区域和晶界析出了较多棒状和蜂窝状析出相,形成网状结构,将基体严重割裂(图4b和e)。当B含量进一步增加至2.89%时(No.3合金),枝晶形貌消失,在基体中形成了大量粗大的板条状、鱼骨状、蜂窝状和菊花状析出相(图4c和f)。定量分析表明,No.1~No.3合金析出相的面积分数分别为(0.16 ± 0.02)%、(8.29 ± 0.67)%和(51.84 ± 2.79)%。总之,随着B含量的增加,Fe-Cr-B-C合金的析出相数量及尺寸显著增大且形状变得更加复杂。

图4

图4

3种B含量Fe-Cr-B-C合金铸锭显微组织的OM像

Fig.4

Low (a-c) and high (d-f) magnified OM images of the Fe-Cr-B-C alloy ingots with B contents of 0.0006% (a, d), 0.51% (b, e), and 2.89% (c, f)

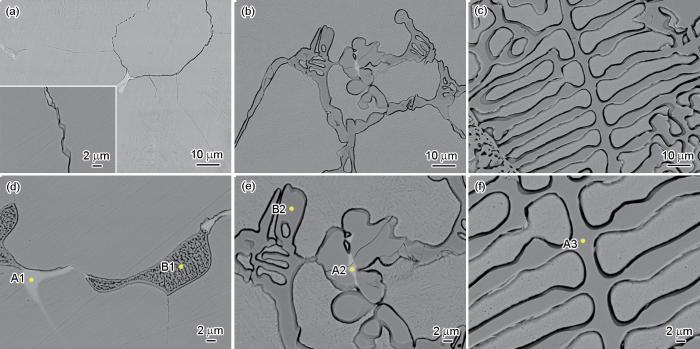

图5为3种B含量Fe-Cr-B-C合金铸锭在背散射电子(BSE)模式下的显微组织形貌。可见,No.1合金(图5a和d)中存在白亮色和灰暗色2种微量析出相,且灰暗色相含量高于白亮色相。白亮色相通常为条状或块状;而灰暗色相为细密蜂窝状,说明它是一种共晶相。白亮色相部分单独存在,部分与灰暗色相依附生长。此外,沿晶界析出了连续的灰暗色和白亮色细长条状相(图5a中局部放大图)。No.2合金(图5b和e)中绝大部分析出相呈灰暗色,只有微量呈白亮色。这些灰暗色相通常为棒状和蜂窝状。白亮色相通常为块状,但其含量和尺寸较No.1合金明显降低。No.2合金中不存在单独析出的白亮色相,所有白亮色相均与灰暗色相融为一体。在No.3合金(图5c和f)中未观察到明显的白亮色相,仅存在大量形状复杂的灰暗色相。另外,No.1合金枝晶臂处存在大量细小板条状组织,但在枝晶间区域未见此类组织(图5a和d);在No.2合金的枝晶臂和枝晶间均存在大量细小的板条状组织;而在No.3合金的基体内不存在这种板条状组织。

图5

图5

3种B含量Fe-Cr-B-C合金铸锭显微组织的背散射电子(BSE)像

Fig.5

Low (a-c) and high (d-f) magnified BSE images of the Fe-Cr-B-C alloy ingots with B contents of 0.0006% (a, d), 0.51% (b, e), and 2.89% (c, f) (Inset in Fig.5a shows the thin strip-like phases precipitated along grain boundaries)

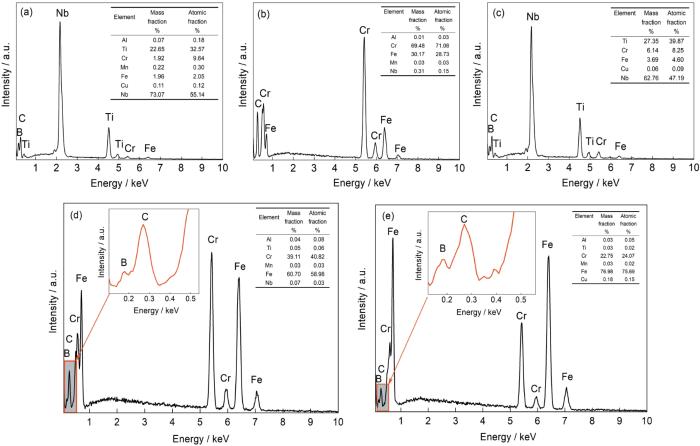

图6为图5中各点对应的EDS结果。在No.1合金中,白亮色相强烈富Nb、C和B,是一种富Nb硼碳化物(图6a),但其含量过低,未在XRD谱中检测出相应衍射峰。根据相关文献[11,24,25]和上述热力学计算(图2a),同时考虑到在凝固过程中B易溶解于MC型碳化物[26],可判断该富Nb硼碳化物为Nb(C, B)。蜂窝状灰暗色相的EDS谱中存在明显的Cr峰和C峰,但未出现B峰(图6b),说明其为一种富Cr碳化物共晶。结合热力学计算(图2a)、XRD分析(图3)及Jin等[27]的报道可推断,该灰暗色蜂窝状相为[γ + Cr7C3]共晶,而沿晶界析出的灰暗色和白亮色细长条状相应分别是在凝固后冷却过程中析出的Cr7C3和Nb(C, B)二次相。显然,该合金中的微量B主要分布在Nb(C, B)中。No.2合金中白亮色相的成分与No.1合金中的基本一致,也为Nb(C, B) (图6c)。该合金中的Nb(C, B)含量较前者更低,也未在XRD谱中显示出相应衍射峰。从图6d可以看出,灰暗色相不仅富Fe、Cr、C,还富B元素(图6d插图),但B在该相中的富集程度较在Nb(C, B)中的明显更低。结合热力学计算(图2b)、XRD分析结果(图3)及相关研究[8,28],灰暗色蜂窝状相为[γ + (Fe, Cr)2(B, C)]共晶,灰暗色棒状相为初生(Fe, Cr)2(B, C)。显然,在该合金中B既分布在Nb(C, B)中又分布在(Fe, Cr)2(B, C)中,但B在前者中的富集程度明显更高。对于No.3合金,从图6e及其放大插图可以看出,灰暗色相同样富Fe、Cr、C、B,且Fe的富集程度更高。结合热力学计算(图2c)、XRD分析(图3)及相关研究[8,9,16,29],板条状相为初生(Fe, Cr)2(B, C),蜂窝状和鱼骨状相为[γ + (Fe, Cr)2(B, C)]共晶,菊花状相为[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]三元包晶,而(Fe, Cr)23(C, B)6是凝固后沉淀析出的二次硼碳化物。另外,鉴于No.1和No.2合金的XRD谱中存在很强的α衍射峰,而No.3合金存在很强的γ衍射峰(图3),因此No.1和No.2合金基体中的细小板条状组织为马氏体[29],而No.3合金的基体主要为奥氏体。

图6

图6

图5中各点的EDS结果

Fig.6

EDS results of points A1 (a), B1 (b), A2 (c), B2 (d), and A3 (e) marked in Figs.5d-f (Insets in Figs.6d and e show the enlarged views of B and C peaks)

2.2 凝固行为

图7为3种B含量Fe-Cr-B-C合金的DTA冷却曲线。由图可见,No.1和No.3合金DTA曲线均具有2个明显的放热峰,而No.2合金DTA曲线具有3个明显的放热峰。有趣的是,No.2合金的P-C2和P-C3峰位置相近并部分重叠,No.3合金的P-C1和P-C2峰之间也存在类似关系。为了分析B对Fe-Cr-B-C合金凝固行为的作用,观察了3种B含量合金凝固后DTA试样的显微组织并分析了其枝晶间区域的元素分布(图8和9)。当B含量由0.0006%增加至0.51%时,试样的枝晶组织显著细化,二次枝晶间距由(98.82 ± 28.12) μm减小至(77.34 ± 21.16) μm。当B含量增加至2.89%时,枝晶组织消失。随B含量增加,析出相的面积分数逐渐增大,No.1~No.3合金凝固后DTA试样中析出相的平均面积分数分别为(2.2 ± 0.16)%、(17.2 ± 1.15)%和(41.6 ± 1.73)%。此外,3种B含量合金凝固后DTA试样中析出相的特征与相应铸锭中的基本一致。显然,B对凝固后DTA试样显微组织的作用与对铸锭的作用一致。

图7

图7

3种B含量Fe-Cr-B-C合金的差热分析(DTA)冷却曲线

Fig.7

Differential thermal analysis (DTA) cooling curves of the Fe-Cr-B-C alloys with B contents of 0.0006% (a), 0.51% (b), and 2.89% (c) (Cooled from super-solidus temperature with cooling rate of 10 oC/min; P-C1, P-C2, and P-C3 represent the exothermic peaks)

图8

图8

3种B含量Fe-Cr-B-C合金凝固后DTA试样的OM像

Fig.8

Low (a-c) and high (d-f) magnified OM images of the solidified DTA samples of Fe-Cr-B-C alloys with B contents of 0.0006% (a, d), 0.51% (b, e), and 2.89% (c, f) (Inset in Fig.8c is the high magnified OM image)

图9

图9

3种B含量Fe-Cr-B-C合金凝固后DTA试样枝晶间区域的BSE像及EDS元素面分布图

Fig.9

BSE images and EDS elemental distribution maps of interdendritic regions of solidified DTA samples of Fe-Cr-B-C alloys with B contents of 0.0006% (a), 0.51% (b), and 2.89% (c)

图9为3种B含量Fe-Cr-B-C合金凝固后DTA试样枝晶间区域的BSE像及对应的EDS元素面扫描结果。在No.1合金中,Cr7C3明显富Cr但贫Fe,而Nb(C, B)明显富Ti、B但贫Cr、Fe。在[γ + Cr7C3]共晶内部还存在细小、离散的富Nb颗粒(图9a)。另外,枝晶间区域的Cr浓度高于枝晶臂处,说明在Fe-Cr-B-C合金中Cr是一种正偏析元素,在凝固过程中Cr向枝晶间剩余液相中偏析。由于B、Nb、Ti含量很低,通过EDS元素面扫描结果无法清晰分辨出其偏析倾向,但已有研究[30,31]表明其在已凝固基体中的溶解度很低,在钢中也是正偏析元素。同时在枝晶间硼碳化物中富B、Nb、Ti的现象也证实了它们是强正偏析元素。在No.2合金中,(Fe, Cr)2(B, C)显著富Cr但轻微贫Fe,且[γ + (Fe, Cr)2(B, C)]共晶组织内部的元素分布并不均匀。另外,B在Nb(C, B)中的富集程度明显高于(Fe, Cr)2(B, C)。同样在[γ + (Fe, Cr)2(B, C)]内部也存在细小的富Nb颗粒,且其数量多于前者(图9b)。在No.3合金中,Cr和B明显富集在硼碳化物中,而其他元素分布比较均匀,没有显著的偏聚现象(图9c)。值得一提的是,对于No.1和No.2合金,由于初生Nb(C, B)所贫化的元素正是Cr7C3和(Fe, Cr)2(B, C)所富集的元素,因此Nb(C, B)通常与Cr7C3和(Fe, Cr)2(B, C)相互依附生长。

综上所述,对于No.1合金(图7a),P-C1峰对应初生δ和γ枝晶的生长,P-C2峰对应枝晶间析出相的形成。对于No.2合金(图7b),P-C1峰对应初生γ枝晶的生长,而P-C2和P-C3峰均对应枝晶间析出相的形成。对于No.3高硼合金(图7c),已有的研究[8,9]表明,凝固时首先从液相中析出初生γ和初生(Fe, Cr)2(B, C),当温度降至约1149 ℃时发生L→γ + (Fe, Cr)2(B, C)共晶反应,继续降温至约1100 ℃时残余液相发生L + (Fe, Cr)2(B, C)→γ + (Fe, Cr)3(C, B)包共晶反应。因此,在No.3合金中,较宽大的P-C1峰对应上述初生相的形成及共晶反应,而狭窄的P-C2峰对应上述包共晶反应。此外,随着B含量的增加,Fe-Cr-B-C合金的液相线和凝固析出相形成温度均显著降低,而凝固析出相的形成温度区间明显扩大(图7)。再者,No.1~No.3合金的凝固温度区间(液相线与凝固析出相形成终了温度之差)分别为50、95和81 ℃,即随B含量的增加,凝固温度区间先增大后减小。这与热力学计算结果(图2)完全吻合,较多学者[32~34]在镍基合金中也得出了类似结果。

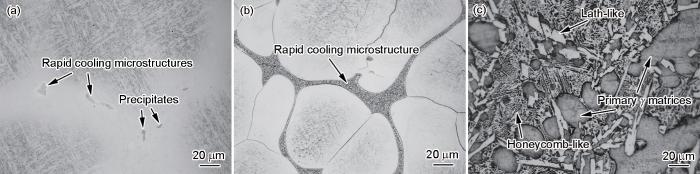

为了进一步分析B对Fe-Cr-B-C合金凝固特征的影响机理,开展了高温水淬实验。需要提出的是,3种B含量合金的水淬温度均稍高于相应DTA冷却曲线上P-C2的起始温度。图10为3种B含量Fe-Cr-B-C合金水淬组织的OM像。可以看出,No.1合金水淬试样中枝晶间区域形成了细小的岛状快冷组织以及条状、块状析出相(图10a)。No.2合金水淬试样中枝晶间区域形成了明显更宽更长的近似网状快冷组织区,但未见析出相(图10b)。上述快冷组织是由剩余液相在水淬过程所形成,其形貌和尺寸可反映水淬前熔池的特征。在No.3合金水淬试样中形成了大量蜂窝状组织、板条状析出相及被它们分割的孤立初生γ (图10c)。该合金中板条状相较粗大,而蜂窝状组织较其凝固后DTA试样中的明显更加细碎,说明前者是在水淬前的缓慢凝固过程析出,而后者是在水淬快冷过程析出。此外,板条状相通常分布在初生γ基体周围,表明初生γ形成最早。

图10

图10

3种B含量Fe-Cr-B-C合金水淬组织的OM像

Fig.10

OM images of as-quenched microstructures of Fe-Cr-B-C alloys with B contents of 0.0006% (a), 0.51% (b), and 2.89% (c)

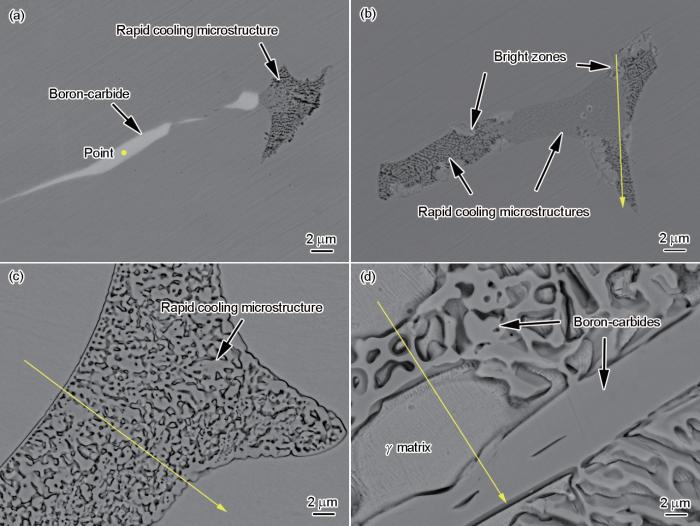

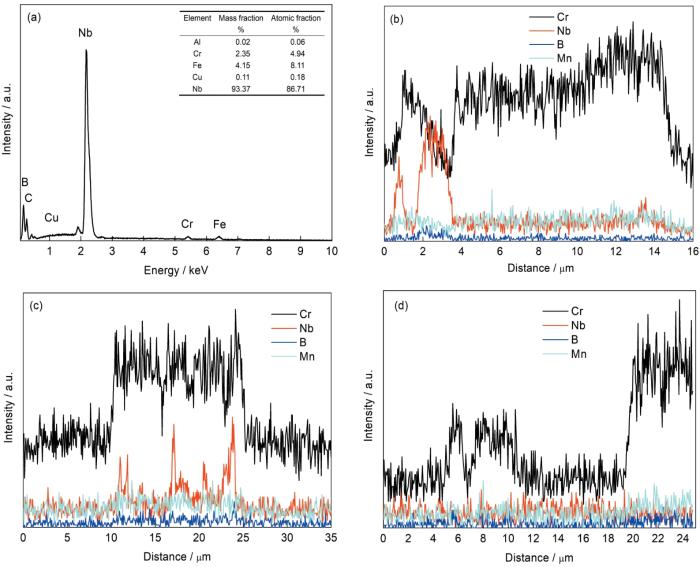

在BSE模式下对3种B含量Fe-Cr-B-C合金水淬试样的析出相和快冷组织进一步观察,并用EDS对其元素分布进行分析,结果如图11和12所示。对于No.1合金(图11a),上述条状和块状析出相的形貌和衬度与该合金铸锭中的初生Nb(C, B)基本一致(图11a),且该析出相显著富集Nb、B、C (图12a),因此推测其为初生Nb(C, B)。此外,该合金的快冷组织为细密蜂窝状,且大部分快冷组织表现为灰暗色(图11a),只在个别区域存在少量白亮色组织(图11b)。EDS线扫描结果表明灰暗色区域强烈富Cr且轻微富Nb、Mn,而白亮色区域较显著富Nb和B (图12b)。No.2合金(图11c)中快冷组织也呈蜂窝状,但不如前者细密。所有快冷组织均呈现灰暗色,且EDS线扫描结果表明其不仅富Cr、Nb、Mn,还较明显富B (图12c)。No.3合金(图11d)中蜂窝状组织较No.2合金的更加粗大。EDS线扫描结果表明,蜂窝状组织和板条状相均富Cr和B,而其他元素分布比较均匀(图12d),说明其是与其铸锭中类似的硼碳化物。值得注意的是,No.1合金水淬试样中未形成沿晶界分布的细长条状相或细长快冷组织。这证实了该合金铸锭及凝固后DTA试样中沿晶界分布的细长条状相是在凝固过程中析出的二次相。

图11

图11

3种B含量Fe-Cr-B-C合金水淬组织的BSE像

Fig.11

BSE images of as-quenched microstructures of Fe-Cr-B-C alloys with B contents of 0.0006% (a, b), 0.51% (c), and 2.89% (d)

图12

图12

图11a中条状析出相上圆点处及图11b~d中沿黄色箭头方向的EDS结果

Fig.12

EDS analysis of the strip-like precipitate in Fig.11a (a), and the spectral line scanning along the yellow arrows in Fig.11b (b), Fig.11c (c), and Fig.11d (d)

对于No.1合金,上述高温水淬实验结果证明了初生Nb(C, B)比[γ + Cr7C3]共晶更早析出。在其DTA曲线(图7a)上P-C2峰出现之前就析出了初生Nb(C, B),所以P-C2峰主要对应[γ + Cr7C3]共晶的析出。在No.2合金中,绝大部分析出相为(Fe, Cr)2(B, C)硼碳化物,且初生Nb(C, B)更少,因此其DTA曲线(图7b)上的P-C2和P-C3峰均主要与(Fe, Cr)2(B, C)的形成有关。其中P-C2对应棒状初生(Fe, Cr)2(B, C)的析出,而P-C3主要对应蜂窝状[γ+(Fe, Cr)2(B, C)]共晶的形成。此外,由于在No.2合金的水淬组织中未形成初生Nb(C, B),说明初生Nb(C, B)并非为该合金中的优先析出相。根据其热力学计算结果(图2b),初生Nb(C, B)的析出应稍晚于初生(Fe, Cr)2(B, C)。而初生Nb(C, B)通常与初生(Fe, Cr)2(B, C)相互依附生长的现象表明,初生Nb(C, B)的析出要早于[γ+(Fe, Cr)2(B, C)]共晶。对于No.3合金,高温水淬实验结果证明了初生γ较初生(Fe, Cr)2(B, C)更早形成,这也与热力学计算结果相吻合(图2c)。

综上所述,No.1合金的凝固过程为L→δ→γ枝晶→初生Nb(C, B)→[γ + Cr7C3]共晶;No.2合金为L→γ枝晶→初生(Fe, Cr)2(B, C)→初生Nb(C, B)→[γ + (Fe, Cr)2(B, C)]共晶;No.3合金为L→初生γ→初生(Fe, Cr)2(B, C)→[γ + (Fe, Cr)2(B, C)]共晶→[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]包晶。

2.3 B对强韧性的影响

表1列出了3种B含量Fe-Cr-B-C合金铸锭的平均Rockwell硬度和冲击韧性。可见,No.1合金的Rockwell硬度居中,而冲击韧性最高;No.2合金的Rockwell硬度最高,冲击韧性居中;No.3合金的Rockwell硬度和冲击韧性较前2者均大幅降低。

表1 3种B含量Fe-Cr-B-C合金铸锭的平均Rockwell硬度和冲击韧性

Table 1

| Alloy | Rockwell hardness HRC | Impact toughness J·cm-2 |

|---|---|---|

| No.1 | 56.67 ± 0.56 | 8.40 ± 0.30 |

| No.2 | 60.07 ± 0.17 | 3.40 ± 0.25 |

| No.3 | 41.43 ± 0.13 | 1.80 ± 0.17 |

表2列出了3种B含量Fe-Cr-B-C合金铸锭的主要析出相、基体、枝晶臂和枝晶间区域的平均显微Vickers硬度。由于Nb(C, B)含量极低且尺寸过于细小,压痕难免侵入基体,导致结果不可靠,所以未给出该相的硬度。

表2 3种B含量Fe-Cr-B-C合金铸锭不同区域的平均显微Vickers硬度

Table 2

| Alloy | Interdendritic region | Dendrite arm | γ matrix | [γ + Cr7C3] | Primary (Fe, Cr)2(B, C) | [γ + (Fe, Cr)2(B, C)] | [γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)] |

|---|---|---|---|---|---|---|---|

| No.1 | 421 ± 38 | 848 ± 35 | - | 571 ± 56 | - | - | - |

| No.2 | 739 ± 23 | 851 ± 89 | - | - | 1540 ± 51 | 599 ± 76 | - |

| No.3 | - | - | 275 ± 74 | - | 2245 ± 537 | 550 ± 137 | 603 ± 115 |

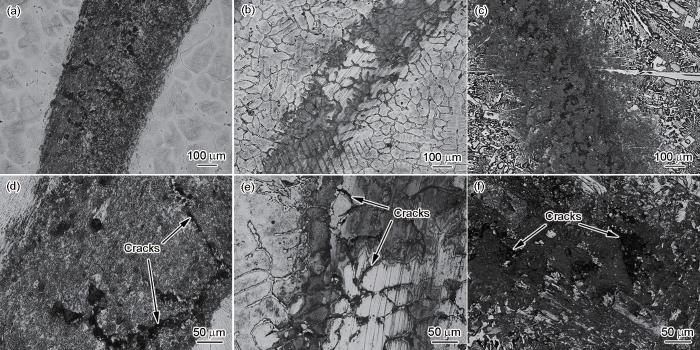

图13和14分别为3种B含量Fe-Cr-B-C合金铸锭的冲击断口形貌和断口表面析出相的EDS结果。可以看出,No.1和No.2合金的断口均呈现出明显的枝晶形貌(图13a和b),其断裂模式主要为沿枝晶间开裂。前者的枝晶轮廓更加粗大且断口表面凹凸程度更大,存在更明显的撕裂棱,这与其冲击韧性更高的结果相吻合。而No.3合金的断口更加平整,且断口表面存在粗大板条状硼碳化物(图13c),这种断口形貌也与其冲击韧性最低的结果相吻合。在较高放大倍数下可以看出,No.1合金出现了明显的沿晶裂纹(图13d),且在开裂的晶界处存在富Nb硼碳化物(图13g和14a)和富Cr碳化物(图13j和14b),该富Nb硼碳化物和富Cr碳化物分别为Nb(C, B)和[γ + Cr7C3]。这2种相与基体的界面处均存在明显的微裂纹,同时[γ + Cr7C3]共晶自身也发生了开裂。No.2合金中没有明显的沿晶开裂现象(图13e),但在富Fe、Cr硼碳化物与基体界面处存在明显的微裂纹且该硼碳化物自身也发生了开裂(图13h、k和14c),该富Fe、Cr硼碳化物包括初生(Fe, Cr)2(B, C)和[γ + (Fe, Cr)2(B, C)]共晶。由于No.3合金中不存在枝晶组织,未发生沿晶开裂(图13f),但在其富Fe、Cr硼碳化物与基体界面处及这些硼碳化物内部均发生了明显开裂(图13i、l和14d),富Fe、Cr硼碳化物包括初生(Fe, Cr)2(B, C)、[γ + (Fe, Cr)2(B, C)]共晶和[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]包晶。

图13

图13

3种B含量Fe-Cr-B-C合金铸锭的冲击断口形貌

Fig.13

Impact fracture surfaces of Fe-Cr-B-C alloy ingots with B contents of 0.0006% (a, d, g, j), 0.51% (b, e, h, k), and 2.89% (c, f, i, l)

(a-c) macro morphologies of the fracture surfaces (d-f) low magnified SEM images of the cracks (g) Nb-rich boron-carbide along cracked grain boundaries (h, i) cracks at (Fe, Cr)-rich boron-carbides/matrix interface (j) Cr-rich carbide along cracked grain boundaries (k, l) cracked (Fe, Cr)-rich boron-carbides

图14

图14

3种B含量Fe-Cr-B-C合金铸锭冲击断口表面析出相的EDS结果

Fig.14

EDS results of precipitates on the impact fracture surfaces of Fe-Cr-B-C alloy ingots with different B contents

(a) Nb-rich boron-carbide in No.1 alloy

(b) Cr-rich carbide in No.1 alloy (c, d) Fe, Cr-rich boron-carbides in No.2 (c) and No.3 (d) alloys (Insets show the corresponding high magnified curves)

2.4 B对耐磨性的影响

图15为3种B含量Fe-Cr-B-C合金铸锭的摩擦系数-时间曲线。合金表面被磨损后摩擦系数会发生起伏变化,且起伏变化用时越短表示磨损越快,耐磨性越差[35]。对于No.1合金,随时间的延长摩擦系数发生2次明显的起伏波动,达到第一个峰值用时4.46 min;对于No.2合金,随时间的延长摩擦系数缓慢升高,最后趋于平稳,达到峰值用时约为56.85 min;对于No.3合金,随时间的延长摩擦系数发生3次明显起伏,达到第一个峰值用时0.46 min。总之,No.3合金摩擦系数出现首次起伏变化用时最短,No.1合金次之,No.2合金最长。在整个实验过程中,No.3合金摩擦系数起伏变化的频率最高,No.1合金次之,No.2合金未发生明显起伏。由此推断,No.2合金的耐磨性最佳,No.1合金居中,No.3合金最差。

图15

图15

3种B含量Fe-Cr-B-C合金铸锭的摩擦系数-时间曲线

Fig.15

Friction coefficient-time curves of Fe-Cr-B-C alloy ingots with different B contents

图16为3种B含量Fe-Cr-B-C合金铸锭的磨痕形貌。黑色圆弧状区域为磨痕,其中No.2合金磨痕的局部区域尚未变黑(图16b),说明No.2合金的磨痕最浅,磨损程度最低。No.1~No.3合金的磨痕宽度分别为(524.62 ± 44.13)、(336.78 ± 19.13)和(589.25 ± 66.91) μm,即随B含量的升高,磨痕宽度先减小后增大。这表明No.2合金的耐磨性最佳,No.1合金的居中,No.3合金的最差,与上述摩擦系数-时间曲线结果一致。对磨痕进行仔细观察发现,No.1合金中存在较多沿枝晶间扩展的宽大裂纹(图16d);No.2合金的网状硼碳化物与基体界面处形成了细小微裂纹(图16e);No.3合金的复杂硼碳化物与基体界面处形成了大量宽大裂纹,且硼碳化物自身也发生了开裂(图16f)。

图16

图16

3种B含量Fe-Cr-B-C合金铸锭的磨痕形貌

Fig.16

Low (a-c) and high (d-f) magnified OM images of the worn surfaces of Fe-Cr-B-C alloy ingots with B contents of 0.0006% (a, d), 0.51% (b, e), and 2.89% (c, f)

3 分析讨论

3.1 B对凝固特征的影响机理

由Fe-B相图[36]可知,随着B含量的增加,液相线逐渐接近[γ + Fe2B]共晶反应温度。因此,增加B含量显著降低了Fe-Cr-B-C合金的液相线温度(图7)。根据晶体生长速率理论[37,38],凝固过程晶体长大速率(V)可表示为V = S0(Rs - Rl) (其中,S0为典型原子间距,Rs为原子由液相向固相迁移的速率,Rl为原子由固相向液相迁移的速率)。B原子尺寸处于间隙固溶和置换固溶的边界(尺寸远大于间隙原子C)[39],在γ中的溶解度极低[17,40]。在凝固过程中,B原子基本不能进入fcc结构γ枝晶的八面体间隙中。随着凝固的进行,B原子被不断排挤到剩余液相当中。由于B是表面活性元素[41,42],其易吸附于正在长大枝晶的表面,形成富B液膜,且B含量越高富B液膜越厚[20,43]。富B液膜的形成会阻碍溶质原子在固相和液相之间的迁移,因此Rs和Rl均被降低。假设Rs和Rl降低的幅度一致,则V的降低幅度相同。因此,提高B含量显著阻碍了γ枝晶生长,细化枝晶组织,减小二次枝晶间距[41,42]。在最后凝固阶段,B的大量富集会加剧这种阻碍作用。鉴于高B含量合金γ枝晶的生长更加缓慢,在最后凝固阶段会残余更多液相,且残余液相的凝固速率也更慢。较多残余液相导致Cr、Nb等元素浓度降低,需冷却至更低温度时才能达到形成硼碳化物的临界浓度。因此,No.2合金中析出相的形成温度明显低于No.1合金,其形成温度区间更大。然而,当B含量增至2.89%时,合金凝固特征发生了显著变化,不再形成枝晶组织,B的上述阻碍作用机制不再适用。No.3合金比No.2合金硼碳化物的析出温度更低、析出温度区间更宽的主要原因是,前者的液相线温度明显更低,但前者在凝固初始阶段就开始析出硼碳化物。此外,随着B含量的增加,合金的凝固温度区间先扩大后缩小的主要原因是,当B含量增加至0.51%时,液相线温度小幅降低而固相线温度大幅降低;而当B含量继续增加至2.89%时,液相线温度的下降幅度明显更大于固相线。

3.2 凝固过程分析

对于B含量为0.0006%的No.1合金,当温度降至1294 ℃时液相中开始析出初生δ并迅速转变为γ。随着γ枝晶的生长,Cr、Nb、B等正偏析元素不断在剩余液相中聚集。由于MC的析出温度更高(图2),NbC率先析出,同时剩余液相中的B原子不断溶入NbC形成初生Nb(C, B)。鉴于B可使合金的共晶点左移,促进共晶碳化物的形成[17],当温度降至高于理论共晶转变线(1143 ℃)时就可发生L→γ + Cr7C3共晶反应,生成蜂窝状[γ + Cr7C3]共晶。DTA分析表明,实际共晶反应温度在1257~1244 ℃之间。由于Cr7C3贫Nb元素(图6b),在共晶Cr7C3生长过程中,Nb原子被不断排挤入其前沿残余液相中,最终在[γ + Cr7C3]共晶组织内部析出细小富Nb颗粒。值得一提的是,合金较高的Cr / C比促进共晶碳化物由M3C转变为M7C3[27],所以在枝晶间区域形成了[γ + Cr7C3]而非[γ + Fe3C]。此外,初生Nb(C, B)的形成消耗了剩余液相中的绝大部分B原子,导致后续析出的Cr7C3中没有B的明显富集。B和C是典型的晶界偏聚元素[44~46],在该合金凝固结束后的冷却过程中会向晶界扩散,最终沿晶界析出了细长条状二次碳化物(如Cr7C3)和二次硼碳化物(如Nb(C, B))。

对于B含量为0.51%的No.2合金,当温度降至1239 ℃时开始形成初生γ枝晶。随着枝晶的生长,剩余液相中的Cr、B、Nb等元素浓度不断提高。鉴于该合金各区域的凝固程度并不均一(图10b),越狭小的熔池凝固程度越高,溶质元素富集程度越大。当温度降至1175 ℃时,较狭长熔池区域中率先析出棒状初生(Fe, Cr)2(B, C)。由于(Fe, Cr)2(B, C)贫Nb元素(图6d),随着初生(Fe, Cr)2(B, C)的生长,Nb原子被不断排入其前沿的残余液相中,使Nb浓度不断升高并逐渐析出初生Nb(C, B)。大量初生(Fe, Cr)2(B, C)的形成消耗了更多C原子,因此No.2合金中初生Nb(C, B)的含量明显小于No.1合金。当温度继续降至1160 ℃时,在较宽大熔池内发生L→γ + (Fe, Cr)2(B, C)共晶反应,析出[γ + (Fe, Cr)2(B, C)]共晶组织。随着共晶(Fe, Cr)2(B, C)的生长,Nb原子被不断排挤入其前沿残余液相中,最终在[γ + (Fe, Cr)2(B, C)]共晶组织内部也析出了富Nb颗粒。由于No.1和No.2合金的Nb含量相同,而后者析出的初生Nb(C, B)更少,因此在No.2合金的[γ + (Fe, Cr)2(B, C)]共晶组织内部析出了更多富Nb颗粒。由于No.2合金B含量明显更高,其晶界已被初生(Fe, Cr)2(B, C)和[γ + (Fe, Cr)2(B, C)]共晶所占据,鲜有沿晶界分布的二次碳化物或硼碳化物析出。

对于B含量为2.89%的No.3合金,随着温度降低至1169 ℃,液相中开始析出初生γ相。随着初生γ的生长,液相中的B和C等溶质元素浓度快速升高,导致粗大板条状初生(Fe, Cr)2(B, C)紧随其后形成。当温度继续降至约1149 ℃时达到共晶成分,开始发生L→γ + (Fe, Cr)2(B, C)共晶反应,生成蜂窝状和鱼骨状[γ + (Fe, Cr)2(B, C)]共晶。随温度继续下降至约1105 ℃时,最后的残余液相发生了L + (Fe, Cr)2(B, C)→γ + (Fe, Cr)3(C, B)包共晶反应,生成菊花状[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]包晶组织,最终在1088 ℃时完成凝固。这种凝固特征导致该合金的显微组织与前2种合金有显著不同,未形成典型的枝晶组织。此外,热力学计算表明,在该合金中MC型碳化物的析出温度明显低于(Fe, Cr)2(B, C) (图2c)。由于在凝固初期就析出了大量(Fe, Cr)2(B, C)等硼碳化物,消耗了大部分C原子,最终导致无法析出初生Nb(C, B)。同时由于硼碳化物共晶含量过高,其内部的Nb浓度明显更低,未能析出富Nb颗粒。

3.3 基体组织演变分析

在凝固后的冷却过程中,No.1合金的枝晶臂发生了马氏体相变,No.2合金的枝晶臂和枝晶间均发生了马氏体相变,而No.3合金未发生马氏体相变。B是提高淬透性的关键元素,且仅当B以固溶形式存在时才能发挥其提高淬透性的作用[47,48]。No.1合金的B含量极低,Nb(C, B)的析出吸收了枝晶间区域的大部分B原子,导致该区域的淬透性降低,只能在远离Nb(C, B)的枝晶臂区域发生马氏体相变。而No.2合金的B含量明显更高,即使析出较多(Fe, Cr)2(B, C)硼碳化物,枝晶臂和枝晶间的B固溶度仍然足够高,在这2个区域均形成了马氏体组织。虽然No.3合金B含量更高,但在其凝固初期就形成了大量硼碳化物,吸收了绝大部分B原子,导致其γ基体的淬透性严重恶化,未发生马氏体相变。

3.4 B对强韧性的影响机理

Fe-Cr-B-C合金的宏观硬度由基体和析出相的显微硬度共同决定[8,9]。对于No.1和No.2这2种具有典型枝晶组织的合金,前者的枝晶间区域主要由残余γ组成,枝晶臂为马氏体组织,而后者的枝晶间和枝晶臂均为马氏体组织(图4和5)。这导致No.1合金枝晶间区域的显微Vickers硬度明显低于No.2合金,而2者枝晶臂的显微Vickers硬度相当。此外,No.1合金中主要析出相[γ + Cr7C3]的显微Vickers硬度显著低于No.2合金中的初生(Fe, Cr)2(B, C),并与其[γ + (Fe, Cr)2(B, C)]共晶相当(表2)。因此,No.1合金的Rockwell硬度明显低于No.2合金。由表2还可知,No.3合金中初生(Fe, Cr)2(B, C)的显微Vickers硬度明显高于No.2合金的初生(Fe, Cr)2(B, C),No.3合金中[γ + (Fe, Cr)2(B, C)]共晶、[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]包晶及No.2合金中[γ + (Fe, Cr)2(B, C)]共晶的显微Vickers硬度相当。但No.3合金γ基体的显微Vickers硬度远低于No.1和No.2合金的枝晶臂和枝晶间。鉴于基体在合金中占比较大,基体的显微Vickers硬度会对合金的宏观硬度造成显著影响。No.3合金极低的基体显微Vickers硬度,导致其Rockwell硬度远低于No.1和No.2合金。

冲击断口分析表明,3种B含量Fe-Cr-B-C合金铸锭的析出相/基体界面均为薄弱环节,成为主要裂纹萌生源。此外,[γ + Cr7C3]、初生(Fe, Cr)2(B, C)、[γ + (Fe, Cr)2(B, C)]共晶和[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]包晶均为脆性相,自身容易开裂(图13)。提高B含量大幅增加了这些脆性相的形成,从而严重恶化了铸态Fe-Cr-B-C合金的冲击韧性。此外,No.1合金发生明显沿晶断裂的现象,说明沿其晶界析出的连续细长条状二次碳化物和硼碳化物对晶界强化产生不利影响。

3.5 B对耐磨性的影响机理

对于No.1合金,枝晶间存在较软的γ相,裂纹在Nb(C, B)/基体界面、[γ + Cr7C3]/基体界面及[γ + Cr7C3]共晶内部萌生后可迅速在枝晶间区域扩展。因此该合金在磨损过程中,枝晶间区域易开裂和剥落,磨损量较大。No.2合金拥有可作为耐磨骨架的网状硼碳化物,并且其枝晶间和枝晶臂均为硬度较高的马氏体组织。在磨损过程中,裂纹在初生(Fe, Cr)2(B, C)/基体界面、[γ + (Fe, Cr)2(B, C)]共晶/基体界面及这些硼碳化物内部萌生后,其扩展受到网状硼碳化物和马氏体基体的强烈阻碍。因此该合金不易开裂和剥落,耐磨性最佳。No.3合金的γ基体硬度极低,裂纹在其复杂硼碳化物/基体界面处及硼碳化物内部萌生后沿着周围的基体快速扩展。同时大量聚集分布的硼碳化物在摩擦力作用下极易发生开裂,并从基体中剥落[49]。因此该合金的磨损量最大,耐磨性最差。

4 结论

(1) 随B含量从0.0006%增加至2.89%,Fe-Cr-B-C合金液相线温度和析出相形成温度逐渐降低,析出相形成温度区间逐渐扩大,而凝固温度区间先扩大后缩小。

(2) 当B含量为0.0006%时,Fe-Cr-B-C合金的凝固过程为L→δ→γ枝晶→初生Nb(C, B)→[γ + Cr7C3]共晶。凝固后枝晶臂发生马氏体相变,枝晶间由残余γ和微量Nb(C, B)、[γ + Cr7C3]构成。当B含量增至0.51%,γ枝晶生长严重受阻,枝晶组织显著细化。凝固过程转变为L→γ枝晶→初生(Fe, Cr)2(B, C)→初生Nb(C, B)→[γ + (Fe, Cr)2(B, C)]共晶。凝固后枝晶间和枝晶臂均发生马氏体相变,在枝晶间区域形成较多呈网状分布的硼碳化物。当B含量继续增至2.89%,在凝固初期就析出大量硼碳化物,使枝晶组织消失。凝固过程转为L→初生γ→初生(Fe, Cr)2(B, C)→[γ + (Fe, Cr)2(B, C)]共晶→[γ + (Fe, Cr)2(B, C) + (Fe, Cr)3(C, B)]包晶。凝固后其γ基体未发生马氏体相变。

(3) B含量为0.0006%合金的Rockwell硬度居中,冲击韧性最高,耐磨性居中。B含量为0.51%合金的Rockwell硬度最高,冲击韧性居中,耐磨性最佳。B含量为2.89%合金的Rockwell硬度和冲击韧性均最低,耐磨性最差。建议将Fe-Cr-B-C合金的B含量调整至0.51%左右,可提高其在铸态下的服役性能。

参考文献

The friction and wear properties of TiN coating on the surface of the general parts

[J].

TiN涂层在一般零件表面的摩擦磨损性能

[J].

Review on research progress of steel and iron wear-resistant materials

[J].In this paper, the development history of iron and steel wear-resistant materials is introduced, and the composition, microstructure, wear property, antiwear mechanism and modification technology of three typical wear resistant materials, namely high manganese steel, high chromium cast iron and high vanadium high-speed steel, are mainly reviewed. The wear-resistant steel represented by high manganese steel relies on the matrix with high strength and toughness to resist wear, while the wear-resistant alloy represented by high chromium cast iron and high vanadium high-speed steel mainly relies on the wear-resistant phase with high hardness to resist wear. High vanadium high speed steel has better wear resistance than high chromium cast iron, which is related to VC characteristics with high hardness and good shape. It is proposed that high performance wear-resistant materials should have three elements: high strength and toughness matrix, multi-scale synergistic action of high quality wear-resistant phase with high hardness and good morphology, as well as good bonding interface between wear-resistant phase and matrix.

钢铁耐磨材料研究进展

[J].本文介绍了钢铁耐磨材料的发展历史,重点综述了高锰钢、高铬铸铁、高钒高速钢3类典型耐磨材料的成分、显微组织、磨损性能、抗磨机理和改性技术。以高锰钢为代表的耐磨钢依靠高强韧性的基体抵抗磨损,而以高铬铸铁和高钒高速钢为代表的耐磨合金主要依靠高硬度的耐磨相抵抗磨损,高钒高速钢比高铬铸铁具有更优良的耐磨性,与VC硬度高、形态好的特性有关。提出了高性能耐磨材料应具备3个要素:高强韧基体,高硬度多尺度协同作用的优质耐磨相,耐磨相与基体良好结合。

Research progress on microstructure and properties of wear resistance boron cast iron

[J].

硼系铁基耐磨铸造合金的组织与性能研究进展

[J].

Progress of research on high boron wear resistant cast alloys

[J].

高硼铸造耐磨合金研究的进展

[J].

Development of iron-boron alloys as high-performance, cost-effective tooling materials

[R].

Mechanical properties and microstructures of a series of FCB alloys

[R].

Research on microstructure characteristics of cladding layer of medium manganese Fe-Cr-B/42CrMo composite roll

[J].

中锰Fe-Cr-B/42CrMo复合轧辊包覆层显微组织特征的研究

[J].

Experimental study on high strength and toughness of Fe-Cr-B-C casting alloy

[J].

铸造高强韧性Fe-Cr-B-C合金的试验研究

[J].

Rapid cooling microstructure and properties of hypereutectic Fe-Cr-B-C alloy

[J].

过共晶Fe-Cr-B-C合金的快冷组织与性能

[J].

Phase transformation of iron matrix of Fe-15 mass% Cr-C-B alloys

[J].

Fe-15 mass%Cr-C-B合金における鉄基地の相変態

[J].

Microstructure and wear resistance of hypoeutectic Fe-Cr-B-C hardfacing alloys

[J].

亚共晶Fe-Cr-B-C系堆焊合金的组织及耐磨性

[J].

Effect of boron addition on the microstructure and mechanical properties of low-carbon steels

[J].

Effect of boron content on the structure and property of Fe-B-C alloy

[J].

硼含量对Fe-B-C合金组织和性能的影响

[J].

Effect of boron and carbon content on microstructure and properties of high boron iron-based alloy

[J].

硼、碳含量对高硼铁基合金组织和性能的影响

[J].高硼铁基合金是一种新型耐磨材料。硼、碳分别是决定硼化物和基体的重要元素,其含量对组织和性能起决定作用。采用正交实验法研究了硼的质量分数为1.5%~2.5%、碳的质量分数为0.2%~0.5%时高硼铁基合金组织的变化及其对硬度和冲击韧度的影响,为此类材料的研究提供了基础。

New Fe-base wear-resistant material FCB alloys

[J].

新型铁基耐磨材料FCB合金

[J].

Effect of boron concentration on microstructures and properties of Fe-B-C alloy steel

[J].

Effect of boron concentration on solidification structure and hardness of Fe-B-C wear-resistant alloy

[J].

Effect of boron concentration on the solidification microstructure and properties of Fe-Cr-B alloy

[J].

Microstructure and wear resistance of Fe-Cr-B-C hardfacing alloys

[J].

Fe-Cr-B-C堆焊合金的显微组织及耐磨性

[J].

The role of boron in modifying the solidification and microstructure of nickel-base alloy U720Li

[J].

Effect of boron additions on the microstructure and transverse properties of a directionally solidified superalloy

[J].

A research on shape control of hard phases and properties improvement for a Fe-Cr-B-C system high boron iron based alloy

[D].

Fe-Cr-B-C系高硼铁基合金硬质相形态控制及其对性能影响研究

[D].

Effect of copper on properties of high boron iron-base alloy

[J].

铜对高硼铁基合金性能的影响

[J].

Boron-containing nanocrystalline ceramic and metal-ceramic materials

[A].

Microstructures and properties study on Nb-based composites of Nb-Ti-C-B system and their oxidation resistance coatings

[D].

Nb-Ti-C-B系铌基复合材料及其抗氧化涂层的微观组织与性能研究

[D].

Role of carbon in modifying solidification and microstructure of a Ni-based superalloy with high Al and Ti contents

[J].

Effect of chromium on microstructure and wear resistance of Fe-Cr-C hardfacing alloys

[J].

Microstructure and hardening behavior of Al-modified Fe-1.5 wt%B-0.4 wt%C high-speed steel during heat treatment

[J].

Effect of chromium content on microstructure, hardness, and wear resistance of as-cast Fe-Cr-B alloy

[J].The effects of chromium content on microstructure, hardness and wear resistance of as-cast Fe-xCr-1.0B (x = 0, 4, 8, 12, 16, 20) alloys were investigated by means of optical microscope (OM), scanning electron microscope (SEM), x-ray diffractometer (XRD), hardness tester and ring block wear tester. The results showed that the microstructures of chromium-free alloy were mainly composed of pearlite, ferrite, and eutectic borocarbides, and the hardness was very low, only 18.8 HRC. With the increase in chromium content, the matrix of as-cast Fe-Cr-B alloy gradually began to transform from pearlite and ferrite to lath martensite, and the type of borocarbides changed from Fe-2(B, C) to M-2(B, C), M-7(C, B)(3) and M-23(C, B)(6) (M = Fe, Cr). When the chromium content was 12 wt.%, the hardness of alloy reached the highest value of 61.1 HRC, and the wear resistance of alloy was the best. The results of worn surface analysis showed that the wear failure of as-cast Fe-Cr-B alloy was mainly caused by multiple plastic deformation and micro-cutting.

Solidification segregation behavior of Nb-containing 310S steel

[J].

Solidification cracking in austenitic stainless steel welds

[J].

Effect of boron content on solidification behavior of IC10 superalloy

[J].

硼含量对IC10高温合金凝固行为的影响

[J].采用差示扫描量热(DSC)、等温淬火和显微组织分析方法对比分析含硼量为0.005%(质量分数,下同)和0.03%的IC10合金显微组织及组成相的形成过程,研究不同硼含量合金中初生相的析出温度及析出顺序。结果表明:DSC的冷却曲线上可显示出γ、MC碳化物、(γ+γ')共晶以及次生γ'的析出峰,但微量相M<sub>3</sub>B<sub>2</sub>硼化物和Ni<sub>5</sub>Hf相未能显示。等温淬火法可以确定所有相的析出温度。不同含硼量合金的相组成相同,按形成先后顺序六种相分别为γ、MC、(γ+γ')共晶、次生γ'、 M<sub>3</sub>B<sub>2</sub>和Ni<sub>5</sub>Hf。IC10合金含硼量的增加,显著提高了M<sub>3</sub>B<sub>2</sub>和(γ+γ')共晶的含量(体积分数),使合金液相线和固相线温度降低,同时延缓了MC碳化物和(γ+γ')共晶的形成。

Effect of carbon and boron additions on segregation behavior of directionally solidified nickel-base superalloys with rhenium

[J].

Effect of minor alloying additions on the carbide morphology in a single crystal Ni-base superalloy

[J].

Comparison of wear behavior of GCr15 bearing steel prepared by selective laser melting (SLM) and electron beam melting (EBM)

[J].

Non-equilibrium solidification of undercooled metallic metls

[J].

Some aspects of the occurrence of boron in alloy steels

[J].

Impurities and trace elements in nickel-base superalloys

[J].

Effect of B and RE-Si modification on the structure and properties of high Cr-Mn white cast iron

[J].

B与RE-Si变质处理对高Cr-Mn白口铸铁的组织及性能的影响

[J].

Effect of boron on formability and wear resistance of carbon arc hardfacing layer with Fe-based alloy blocks

[J].

硼对铁基合金粉块碳弧堆焊层成形性和耐磨性的影响

[J].

Effect of boron addition on the microstructure and stress-rupture properties of directionally solidified superalloys

[J].

Grain-boundary segregation of boron in high-strength steel studied by nano-SIMS and atom probe tomography

[J].High resolution imaging by secondary ion mass spectrometry and atom probe tomography have been employed to investigate boron segregation at austenite grain boundaries (gamma GBs) after soaking in a high-strength low-carbon steel. The combined use of these two analytical techniques is shown to be powerful for quantifying solute and segregated boron levels. Quenching was performed after soaking aiming to clarify the temperature effect on boron distribution under thermal equilibrium. Boron depletion in the gamma GBs vicinity was observed in the as-quenched states from high temperatures, suggesting that the cooling rate was not fast enough to limit boron diffusion during cooling. We found that boron segregation at gamma GBs increases with temperature. This is due to the increase of solute boron concentration in the grains, resulting from boride precipitate dissolution. It appears that the segregation magnitude still follows the equilibrium laws as a function of temperature. From our investigations, it was possible to determine the boron equilibrium segregation enthalpy. These results have important practical consequences for controlling the levels of segregated boron in steels. (C) 2019 Acta Materialia Inc. Published by Elsevier Ltd.

The effect of grain boundary segregation of boron in cast alloy 718 on HAZ microfissuring—A SIMS analysis

[J].

Effect of grain boundary segregation of interstitial elements on Hall-Petch coefficient in steels

[J].

Effects of Mo addition and austenitizing temperature on hardenability of low alloy B-added steels

[J].

Effect of boron microalloying on the structure and hardenability of building steel

[J].

Microstructures and wear resistance of Fe-Cr-B-C hardfacing alloys

[J].

Fe-Cr-B-C堆焊合金的组织与耐磨性

[J].采用药芯焊丝气体保护堆焊方法制备Fe-Cr-B-C堆焊合金,利用金相、SEM、XRD等方法,分析了不同硼含量对堆焊合金组织及硼化物形貌的影响。结果表明:Fe-12Cr-xB-0.1C合金的显微组织由铁素体+奥氏体+(Fe,Cr)<sub>2</sub>B+(Fe,Cr)<sub>23</sub>(B,C)<sub>6</sub>组成。当硼含量<3%(质量分数,下同)时,随着硼含量增加,硼化物形态逐渐由断续网状转变为网状;当硼含量≥3%时,随着硼含量增加,初生块状(Fe,Cr)<sub>2</sub>B数量逐渐增加,其尺寸和分布更均匀,硼化物主要呈块状、条状、鱼骨状、蜂窝状及菊花状分布。初晶(Fe,Cr)<sub>2</sub>B近似呈四边形柱状体,趋向垂直于堆焊层表面生长。当硼含量≤4%时,硼的增加能显著提高Fe-Cr-B-C堆焊合金的硬度及耐磨性。