基于ISO 16630评价标准,大量研究[12~15]发现,由铁素体、贝氏体及马氏体-奥氏体(MA)组元构成的复相钢在先进高强钢(AHSS)体系中具备极高的扩孔性能。Scott等[16]和Wu等[17]研究发现,通过降低硬域(MA组元)的强度能够显著优化复相钢扩孔性能。Pathak等[18]研究认为,冲孔后高硬度的MA组元于基体界面处萌生孔洞,对扩孔性能产生不利影响。Hasegawa等[19]认为,在扩孔变形时,裂纹沿着软/硬相界面传播,影响扩孔性能。因此,高硬MA组元是影响复相钢扩孔性能的关键组织。Frómeta等[20]研究发现,硬质第二相和软相的比例对断裂韧性有重要影响。作者前期研究[21]证实,降低硬质MA组元的体积分数,减少软域基体与硬域MA组元界面,提高组织均匀性,能够有效提升扩孔性能。此外,关键组织MA组元的分布与局部力学性能密切相关,对材料变形行为和整体结构断裂微观机制产生重要影响[22],值得进一步研究。然而,目前对于关键组织分布对扩孔性能影响的报道很少。Nanda等[23]认为,分散分布的高硬MA组元使得微观结构的局部应变分布更均匀,可以延迟钢中的孔洞萌生。作者前期研究[21]也证实,避免在基体上出现链状MA组元能够阻碍孔隙聚结形成裂纹,从而稳定了扩孔变形行为,提升扩孔率。同时也有研究[24]认为,引入带状分布结构能够改变裂纹扩展路径,限制裂纹在板材厚度方向扩展,有利于提高扩孔率。因此,有必要研究连续分布MA组元对扩孔行为的影响机制。

近年来,薄板坯连铸连轧技术的应用越来越广泛。一方面,由于其均匀的生产条件和精准的热力控制,产品通常具有优异的冶金性能[25,26];另一方面,由于没有传统板带制造过程中连铸和热轧之间的再加热工序,其能耗和CO2排放量大大降低。相对于一般铸造工艺,薄板坯连铸具有较高的凝固率,因此获得的二次枝晶臂间距小,从而能够有效减少偏析,获得整体均匀的组织[27]。但由于凝固特征,微合金元素将在最终凝固位置,即在板坯厚度中心处发生少量偏聚。基于无再加热这一工艺特点,连铸坯的合金元素分布将遗传至热轧过程,局部区域的成分偏析会演变为局部微观组织的非均匀分布,这使得连铸连轧工艺有可能获得较小范围的沿轧向连续分布的合金元素富集相。同时,热轧后层流冷却为相变提供了高的冷却速率,这是抑制元素扩散并获得低温硬相的充分条件。基于以上优势,本工作选择薄板坯连铸连轧工艺构造含沿轧向连续分布的高硬MA组元的实验用钢。在扩孔变形过程中,由于孔扩张过程中应力状态复杂,变形后孔边缘呈曲面,具有不规则形貌,且很难精确捕捉缺陷位置,使得样品制备十分困难,因此鲜有学者对孔缘处微观组织的扩孔行为开展表征研究。Song等[12]通过对孔边缘上表面靠近原生裂纹约50 μm处开展纳米硬度表征,认为复相钢中的软相铁素体在变形过程中产生几何必需位错硬化是获得优良扩孔性能的关键。Yoon等[28]在距孔中心2.5 mm的区域研究了微观结构尺寸对扩孔性能的影响。Wu等[29]研究了冲裁后孔边缘至基材600 μm不同位置处的塑性应变及损伤,但并没有研究扩孔变形行为。这些研究都是在孔缘附近展开微观组织表征,间接分析扩孔变形行为,欠缺对孔缘表面,即板厚表面处的直接观察。本工作一方面通过检测微观硬度的变化,量化孔边厚度方向不同冲裁区域的塑性损伤,研究冲裁引起的损伤对后续扩孔行为的影响;另一方面通过中断扩孔实验对孔缘板厚位置直接观察,分析扩孔过程中孔缘微观组织的演化;并观察扩孔断口形貌,分析显微组织对含初始损伤复相钢扩孔性能及扩孔断裂行为的影响。

1 实验方法

1.1 材料制备

实验材料基准钢(base steel)为传统热轧复相钢板CP800,相同成分体系实验用钢(advanced steel)由薄板坯连铸连轧工艺生产,实际合金成分如表1所示。2者的热轧温度及卷取温度一致,分别为1000和600 ℃。此外,基准板热轧前在1230 ℃保温1 h,而实验用钢不包含此再加热等温均匀化工艺。

表1 基准钢和实验用钢的主要化学成分 (mass fraction / %)

Table 1

| Type | C | Si | Mn | P | S | Ti | Als | Cr | N | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| Base steel | 0.06 | 0.05 | 1.70 | 0.010 | 0.0028 | 0.12 | 0.039 | 0.36 | 0.0054 | Bal. |

| Advanced steel | 0.05 | 0.25 | 1.60 | 0.017 | 0.0045 | 0.13 | 0.027 | 0.40 | 0.0023 | Bal. |

1.2 显微组织表征

采用OLS4100激光共聚焦显微镜(CLSM)观察样品的宏观断口形貌及显微组织。采用ULTRA 55热场发射扫描电镜(SEM)在二次电子(SE)成像模式下观测样品微观组织。试样依次用400、800、1000、1200、1500和2000号砂纸进行打磨,再使用颗粒度为1.0 μm的金刚石抛光膏辅助机械抛光,最后在4%(体积分数)硝酸酒精溶液中侵蚀约10 s。使用Image Pro Plus软件处理图像数据,计算MA组元的尺寸、分布及体积分数,每组图片选取5张以上以保证数据可靠性。通过Hikari XP电子背散射衍射仪(EBSD)检测样品的奥氏体含量并辅助甄别复相组织。在室温下对EBSD样品进行电化学抛光以去除表面应力层,电解抛光液由10%HClO4 + 85%C2H6O + 5%C3H8O3 (体积分数)组成,电压20 kV,步长0.08 μm,使用OIM Analysis 7.3.1软件进行数据处理。

1.3 扩孔性能测试

扩孔实验在BUP60板材成形试验机上依据ISO 16630标准完成。试样为90 mm × 90 mm方形板,通过冲裁在钢板中间加工出直径D0 = 10 mm的圆孔。由于板厚小于2 mm,冲孔间隙度为(12 ± 2)%。实验装置示意图如图1所示。利用60°锥形尖端冲头扩张带孔试样,冲裁孔有毛刺一侧朝上,冲头速率为0.2 mm/s。坯料夹持力为50 kN,以防止试样滑动。当出现穿透板材厚度的裂纹时,停止实验。每个过程使用5个平行试样以确保测试的可靠性。使用

式中,D是失效后孔直径。HER取5次实验结果平均值。另外,为了分析微观组织这一单一因素与扩孔性能的关系,排除冲裁导致的严重剪切变形对材料微观结构的塑性损伤[21],额外通过铣削加工一批带孔试样开展扩孔实验,扩孔实验条件与冲裁孔试样一致。为了研究冲裁对孔边的损伤,采用HMAS-D1000SMZ显微Vickers硬度计对抛光至镜面光洁度的冲裁影响区进行选择及测试,施加载荷为0.2 kg,保载时间为10 s,硬度点间隔为100 μm。

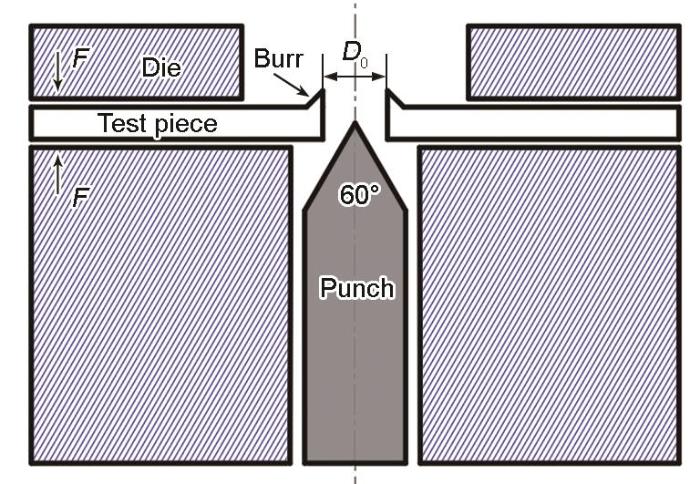

图1

图1

ISO 16630标准扩孔测试示意图

Fig.1

Illustration of hole expansion test under ISO 16630 standard (D0—diameter of pore, F—force)

为了观察扩孔变形过程中的组织演变,设计了中断扩孔实验。选择机械可控的冲头位移为控制中断实验的变量。冲头位移量程依据5次完整扩孔实验后的实验参数确定,即冲头从接触样品表面直至样品断裂行走的距离。经过多次扩孔测试,冲头的完整位移量程在25.5~27.0 mm范围,因此设定在冲头位移至15 mm (中等应力下)和25 mm (高应力下)时中断实验。此外,由于最大有效冲头位移的距离限制及实验波动性,该中断扩孔实验并不能被完美复制到冲孔试样上。需要说明的是,在对孔缘组织进行观察时,由于孔缘变形后为一个曲面,镶嵌样品十分困难,且难以直观地表征到孔缘厚度表面,对于未完全失效(未出现穿透板材厚度的裂纹)的样品,选择具有孔缘损伤的位置制备样品,并从不具备研究特征的孔外缘一侧抛光腐蚀至约厚度中心处,这样既可以捕捉到孔缘表面,也可以观察孔缘表面下方显微组织的变形行为;对于完全失效的样品,铣削制孔和冲裁制孔试样的取样位置如图2所示,其中红色区域为观察面。

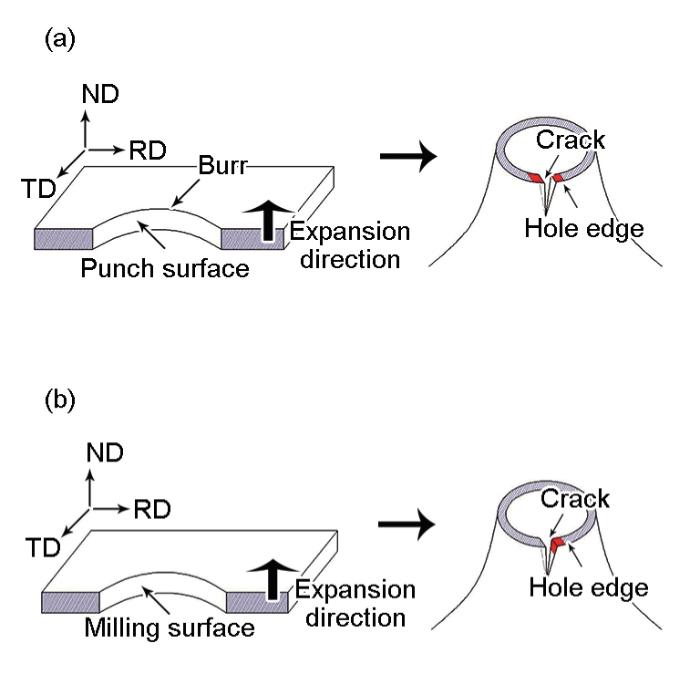

图2

图2

中断扩孔实验取样位置及观察面

Fig.2

Schematics of the observation positions for punching hole sample (a) and milling hole sample (b), with the red area indicating the observation surface in interrupted hole expansion test (ND—normal direction, RD—rolling direction, TD—transverse direction)

2 实验结果

2.1 显微组织

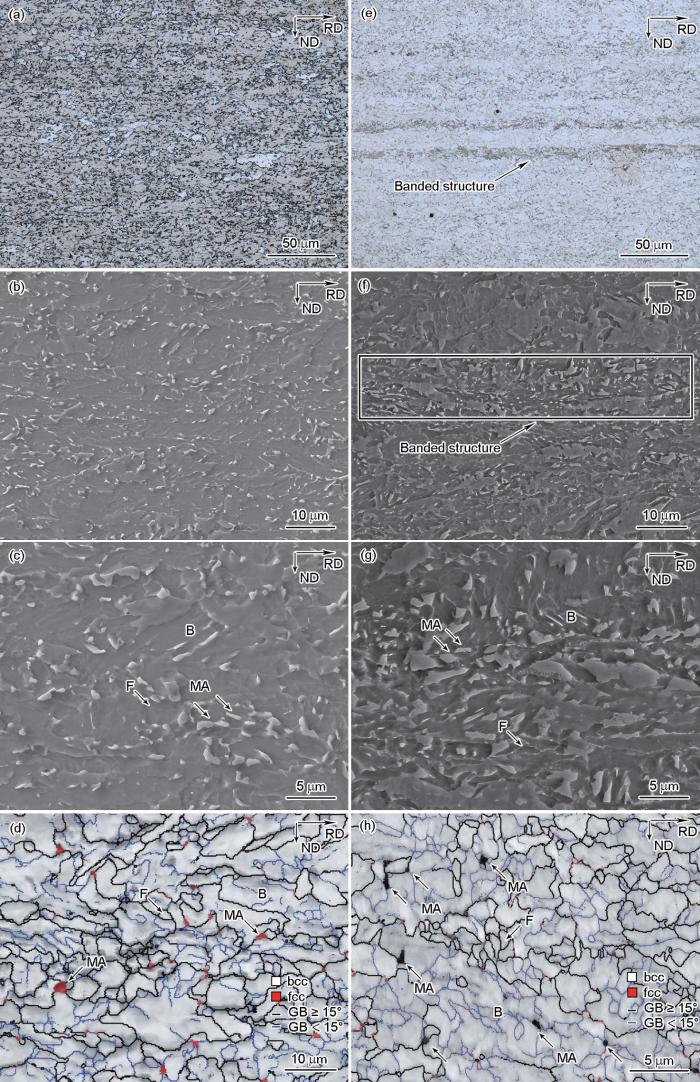

图3为基准钢和实验用钢热轧后的显微组织(图中,铁素体、贝氏体和MA组元分别用F、B和MA表示)。由图3a和e可知,基准钢的显微组织整体较均匀,而实验用钢的厚度中心处有带状组织。2种钢中,铁素体在SEM下形貌平整,内部没有亚结构,EBSD像显示其内部平整,且图像质量高,衬度较浅。由于贝氏体中存在贝氏体铁素体亚结构,因此通常在贝氏体的EBSD像中观察到晶粒内含有小角度晶界。MA组元是钢在中等冷却速率下由富C区域转变的高碳马氏体和残余奥氏体相,通常被贝氏体铁素体包围,在SEM下为亮白色的岛状[30]。由于高碳马氏体的存在,MA组元的EBSD像质量低,衬度较深。经过EBSD检测,2种钢的奥氏体体积分数皆低于1%。

图3

图3

热轧显微组织的OM像、SEM-SE像及EBSD像

Fig.3

Microstructure characteristics of the hot-rolled base steel (a-d) and advanced steel (e-h) (F—ferrite, B—bainite, MA—martensite-austenite constituent, GB—grain boundary)

(a, e) OM images (b, c, f, g) SEM-SE images (d, h) EBSD images

基准钢的晶界图、相图和图像质量图耦合的EBSD像如图3d所示。MA组元在大角度晶界旁析出,体积分数约为15%,在基体上均匀离散分布,长轴0.98 μm,平均中心间距1.2 μm。图3f和g为实验用钢的SEM-SE像。MA组元体积分数约为5%,全部聚集在厚度中心宽约20 μm带状区域内,长轴约1.25 μm,沿轧向连续平均分布,间距小于1.0 μm。实验用钢的EBSD像如图3h所示,MA组元在多边形铁素体旁或贝氏体中析出。带状组织的形成与连铸凝固特征和薄板坯连铸连轧流程有关。凝固过程中溶质再分布主要发生在γ-Fe和液相之间。由于元素C的平衡分配系数最小,C容易被排斥至枝晶间隙的残余液相中,导致C在厚度中心,即连铸连轧板坯最后凝固的位置处聚集[31],所形成的MA组元留存至室温组织中。

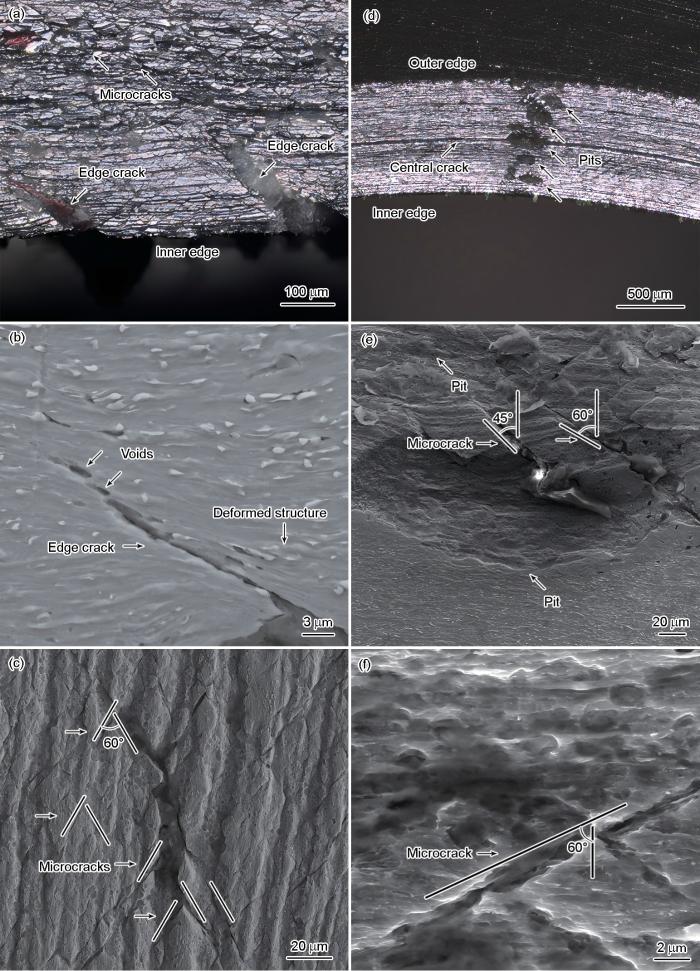

2.2 冲孔损伤量化

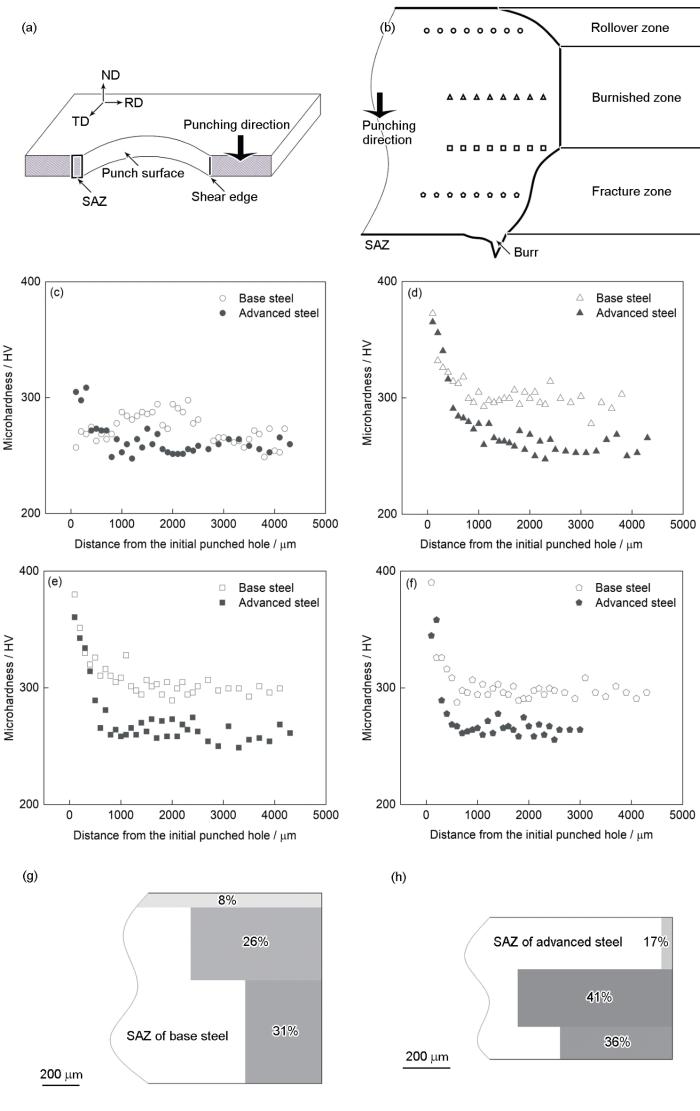

图4

图4

剪切影响区(SAZ)的硬化损伤特征

Fig.4

Hardening characteristics in shear affected zone (SAZ)

(a) schematic of observation position and regions of SAZ

(b) regions of SAZ and microhardness positions

(c-f) microhardness curves of rollover zone (c), burnished zone (d), interface of burnished zone and fracture zone (e), and fracture zone (f), respectively (Microhardness positions are shown in Fig.4b)

(g, h) schematics of damage hardening in SAZ of base steel (g) and advanced steel (h) (The number is the damage characteristic value)

如图4c~f所示,冲裁孔边缘的硬度曲线表明存在加工硬化,在边缘处达到最大值,然后降低到未变形材料的初始硬度。基准钢和实验用钢的SAZ深度分别约为1200和1100 μm。根据硬度测量结果,使用

式中,DCV (damage characteristic value)为损伤特征值,代表归一化后的材料硬化状况,%;Hn为实验后钢的硬度,HV;

2.3 扩孔性能

基准钢和实验用钢在无初始损伤(铣削制孔)下的扩孔率分别为(149 ± 3)%和(150 ± 3)%,有初始损伤时(冲裁制孔)的扩孔率分别为(34 ± 2)%和(43 ± 7)%。在不含初始损伤时,基准钢与实验用钢的扩孔率相近。含初始损伤时,扩孔率相较无初始损伤时有明显下降。值得注意的是,实验用钢的组织即使受到更高的损伤(图4h),但依然获得了相对更高的扩孔率。

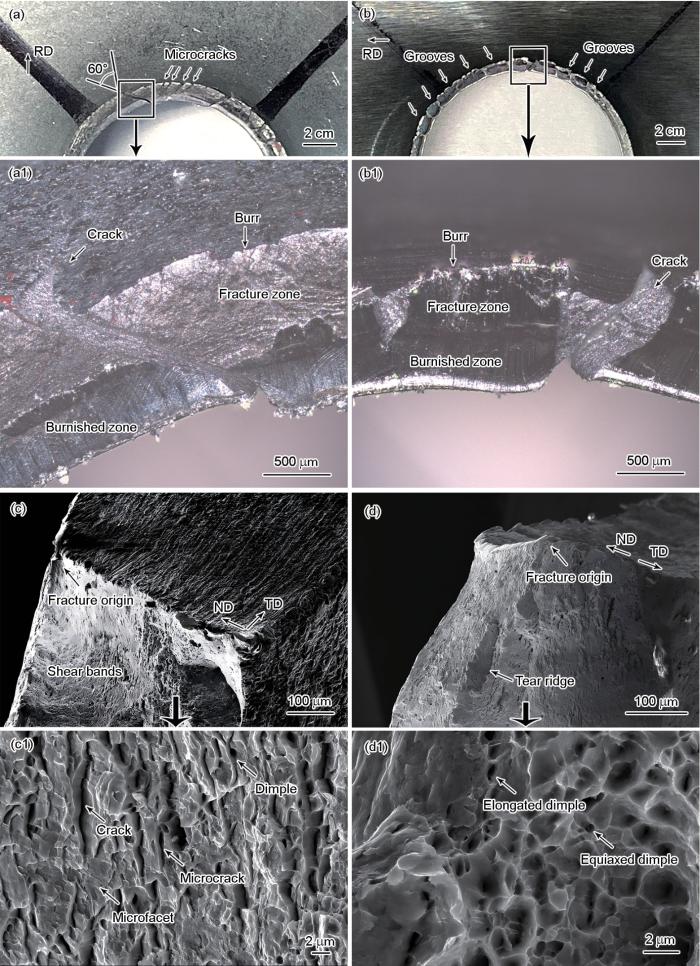

2.4 扩孔断口表征

根据ISO 16630扩孔性能实验标准,当裂纹穿过样品厚度时判定为失效。图5为2种钢在预损伤和无损伤条件下开展扩孔实验后的孔边缘形态。值得注意的是,经过变形后很难描述轧制方向,因此本工作使用孔径向(孔径向始终平行于轧板的法向)描述断裂特征(断口、裂纹和变形孔洞等)的角度/方向,即孔径向与断裂特征所夹锐角。在基准钢的预损伤扩孔样品中,如图5a和a1所示,贯穿板厚度方向相对于径向偏转60°的断口,清晰可见无明显颈缩的脆性裂纹特征,同时在边缘毛刺区域观察到微裂纹。由于冲孔剪切损伤,损伤最大的毛刺区域成为低强度薄弱区,极易发生裂纹萌生及扩展[35]。对于实验用钢,由含预损伤的孔边缘形态(图5b和b1)可以看出,损伤扩展沿2个方向发生,相互垂直,与径向成45°,形成了连续的“凹槽”减薄区,这种形貌也出现在Chen等[35]对具有高延展性钢扩孔变形的孔边缘形态特征研究中。Chen等[35]认为,凹槽状的减薄区域出现在试样的全厚度截面上,但裂纹尖端钝化,抑制了裂纹的扩展,从而增加了扩孔率。

图5

图5

基准钢和实验用钢在预损伤和无损伤下完成扩孔后孔缘形貌的OM和SEM-SE像

Fig.5

Edge morphologies in base steel (a, a1, c, c1) and advanced steel (b, b1, d, d1) after the hole expansion test under pre-damage conditions with OM images (a, a1, b, b1) and un-damage conditions with SEM-SE images (c, c1, d, d1) (Figs.5a1-d1 are corresponding locally enlarged images of Figs.5a-d)

图5c、c1和d、d1所示为无损伤下扩孔试样的断口二次电子像。基准钢断口平整,裂纹从试样表面开始形成,并向材料内部逐步扩展。断裂的中心位置具有微刻面特征,同时断口表面的晶界上有变形韧窝,微裂纹也很突出,这是晶界显微孔洞形核长大并连接的结果,具有沿晶韧性断裂的特征。因此判定基准钢的断裂方式为韧性-准解理混合断裂。Guo等[36]在贝氏体钢中也观察到相似的断口形貌特征。一方面,原子键最薄弱的部分正好在晶体之间,因此这里的裂纹路径总是沿着晶界传播[37];另一方面,由于MA脆硬相在晶界析出(图3d),也会导致晶间断裂的形成。图5d和d1为实验用钢在无损伤条件下的断口形貌。可以看到大量韧窝形貌,是典型的韧性断裂[38]。一些剪切撕裂棱和高度变形的韧窝也被标记在图中。Barnwal等[39]在对双相钢和相变诱导塑性钢的扩孔试样断裂区的观察中也观察到了相似的形貌。可见,无论扩孔变形前的孔缘是否包含预损伤,基准钢的断裂方式总是无颈缩的韧性-准解理混合断裂,而实验用钢为有明显颈缩特征的韧性断裂。同时,断裂方式和断裂位置均与是否包含预损伤无关。因此合理推断显微组织是决定扩孔行为的重要因素。

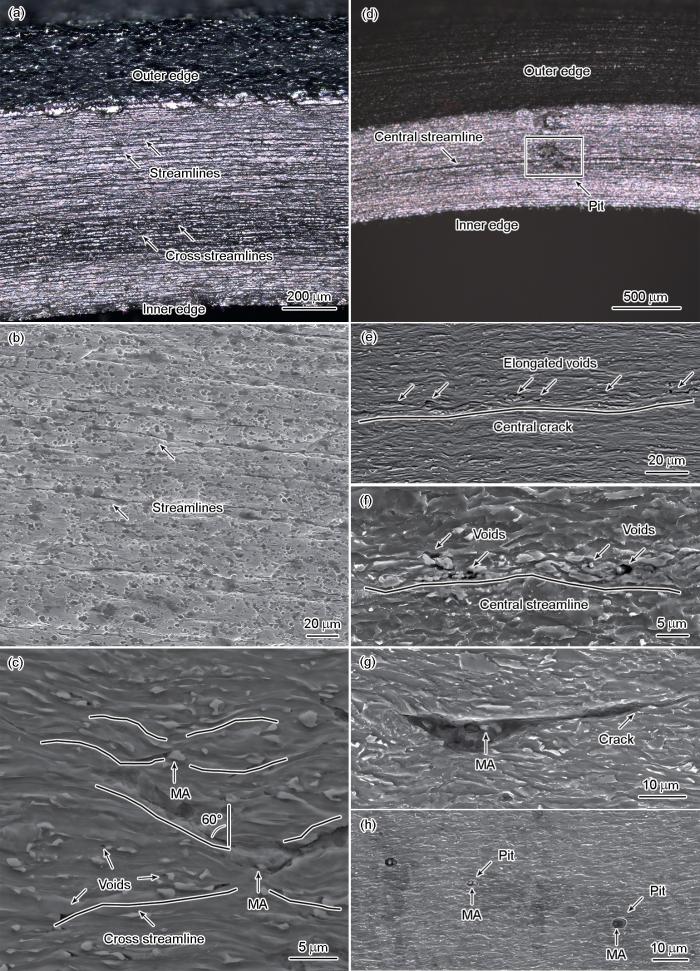

2.5 扩孔变形中的显微组织演变

上述结果表明,微观组织/结构对扩孔行为起关键作用。为了揭示显微组织在扩孔变形中的演变过程,通过中断扩孔实验准原位表征这2种具有不同特征MA组元分布的微观结构,并分析其与扩孔变形行为的关系。图6为样品在冲头位移为15 mm时中等应力下扩孔变形时孔缘组织的OM和SEM-SE像。根据实验结果,基准钢首先在垂直于轧向的孔缘处出现损伤,而实验用钢扩孔变形中的损伤首先出现在平行于轧向的孔缘处。如图6a所示,基准钢孔缘表面在应力作用下出现周向流线的形貌,经过高倍SEM观察可知,流线为表面裂纹,如图6b所示。图6c展现了位于孔缘表面下方的相互交叉的结构流线。在变形初期,孔洞萌生在MA组元旁[21]。在冲头位移为15 mm的中等应力下,原本相互平行的流线状组织在孔洞附近挤压变形,流线状组织发生转动,与径向呈约60°,这与图5a和a1中断口的观察高度吻合。

图6

图6

基准钢和实验用钢冲头位移15 mm时孔缘表征区域显微组织的OM和SEM-SE像

Fig.6

OM (a, d) and SEM-SE (b, c, e-h) images of the edge of the base steel (a-c) and advanced steel (d-h) under 15 mm punch displacement

图7

图7

基准钢和实验用钢冲头位移25 mm时孔缘表征区域显微组织的OM和SEM-SE像

Fig.7

OM (a, d) and SEM-SE (b, c, e, f) images of the edge of the base steel (a-c) and advanced steel (d-f) under 25 mm punch displacement

3 讨论和分析

3.1 显微组织对扩孔行为的影响机制

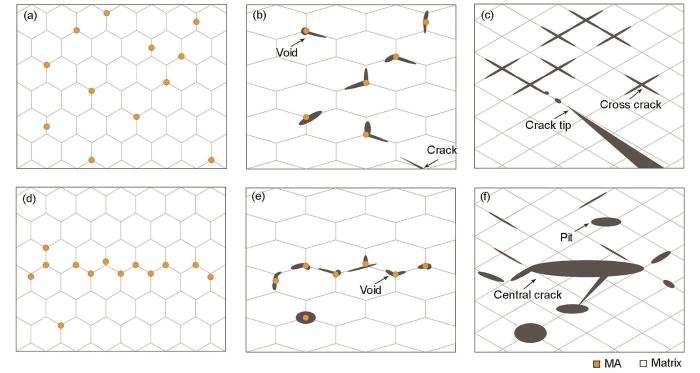

图8

图8

基准钢和实验用钢在扩孔变形过程中从初始、损伤至失效示意图

Fig.8

Schematics of base steel (a-c) and advanced steel (d-f) in original state (a, d), damage (b, e), and failure (c, f) during hole expansion deformation

在多相钢失效过程中,孔洞的形核、长大、变形、聚结及裂纹扩展各阶段都会对最终断裂产生显著影响。首先基于已有研究[42]可知,根据空穴形核理论,由于微观结构之间流变应力的差异,孔洞萌生在软/硬相界面处。本工作中,特征微观结构的MA组元被视作第二相粒子,在软基质中,孔洞形核主要通过颗粒脱黏发生。由图3中对MA组元的统计结果可知,相较于MA组元在基体上均匀分布的基准钢,实验用钢中的MA组元在厚度中心集中分布,MA组元尺寸更大、相距更近,这意味着萌生的孔洞主要分布在厚度中心,数量密集,距离也更紧密。在足够高的孔隙率下,由于多孔隙相互作用机制[43],所有孔隙的生长速率都很高,孔隙之间的聚结和裂纹扩展在变形早期就同时发生。因此在相同冲头位移下,实验用钢的损伤看起来更加严重(图6a和d)。

扩孔变形过程中,由于孔的结构特征,平面各向异性及受力过程复杂,而实验观测手段具有局限性,因此有研究[8]通过模拟的方法给出了孔缘应变路径的结果:孔缘经过早期的压缩变形,向剪切变形过渡,最终接近拉伸变形。由于存在剪切变形,以及伴随着孔隙-孔隙相互作用,会出现孔隙畸变,孔隙增大的同时伴随着孔隙形状的变化。如图6b和f所示,基准钢和实验用钢厚度中心处都观察到了呈椭球状或不规则长条状的孔洞,同时发生孔洞聚结。如图6c所示,基准钢中基体显微组织发生变形,交叉的流线即孔隙间的剪切韧带[44]。局部剪切会导致远处的孔隙聚结,从而导致局部破坏。如图6e所示,实验用钢厚度中心部位形成条带状微裂纹,由连接的孔隙组成,被视作厚度中心的环状裂纹的来源。这与在具有细长形貌第二相的钢或具有连续排列的第二相的合金中的“颈系带”合并[45]形貌一致,被认为是对延展性有利的机制。在变形后期,基准钢的孔缘处出现宏观缺口,如图7a所示。边部裂纹向基体内部及孔缘另一侧扩展,裂纹尖端的孔洞及基体交叉裂纹的出现诱导这一过程的发生。钝化裂纹尖端和近距离孔隙之间的早期剪切局部化过程对断裂韧性不利,因为其涉及的塑性功比完全孔隙生长所涉及的塑性功要小得多[41]。最终材料的失效是由预先存在的裂纹扩展,即裂纹前端孔隙的连接所决定的。基准钢的失效示意图如图8a~c所示。

实验用钢的失效如图7d所示,大尺寸坑状损伤最终造成贯穿厚度的裂纹。大尺寸坑状损伤的出现使得试样本身机械不稳定,材料局部失稳,坑状损伤之间诱发45°正剪切变形,裂纹通过坑状损伤相连最终引发断裂,失效示意图如图8d~f所示。此外,实验用钢中MA组元带状区域仅占整体厚度的1%左右,因此基体损伤的影响也尤为重要。MA组元的稀少意味着足够小的孔隙体积分数,此时单一孔隙机制主导失效行为[41]。如图6h所示的孔隙和MA组元颗粒之间的强制接触,即颗粒的孔隙锁定,锁定阻止了孔洞的闭合。有研究[46]表明,这种孔隙变形具有破坏性,因为它们会导致塑性流动局部化,从而导致失效,这在本工作中被认为是坑状损伤的来源。然而,不论是厚度中心的多孔隙相互作用机制,还是基体的单一孔隙过程,都被认为是与内部颈缩模式相关的局部化拉伸[41]。如图7f所示的坑状损伤,实验用钢基体是由于孔隙间韧带的颈缩而聚结,图5d1断口中的韧窝也是一项支持证据。强烈的裂纹尖端颈缩额外分散变形,有助于提高金属薄板的断裂韧性,这是获得优异扩孔性能的主要原因。当2种失效方式同时出现时遵循尺寸效应。薄板变形时,厚度方向出现的大尺寸坑状损伤导致局部失稳并最终导致失效,而厚度中心的环孔裂纹与定向内部颈缩共同作用导致薄板沿着厚度中心分层,一部分应力得以释放,这是获得优异扩孔率的一个原因。基于ISO 16630国际扩孔测试标准的评价对实验用钢更有利。

3.2 预损伤对扩孔行为的影响机制

根据实际扩孔实验流程,需要结合预损伤情况讨论冲孔样品在扩孔变形中的失效机制。冲裁损伤带来的MA组元旁的孔洞和微观结构的流线状变形已被相关研究[19]证实。由图4可知,基准钢损伤硬化最严重的部位是在毛刺部分,这是冲裁工艺导致的普遍特征。而实验用钢厚度中心处的损伤硬化最严重,这与实验用钢厚度中心的MA组元的特征分布有关。由于多孔隙相互作用机制,在相同冲头位移下,实验用钢相比基准钢损伤更加严重。虽然冲裁的高应变速率与均匀变形的准静态应变速率有所偏差,但这些预损伤状态在形貌结构上等效于无损伤材料变形至局部塑性损伤状态。在变形的各阶段时刻体现着微观结构特征的影响,而其中孔洞对裂纹的扩展和最终失效起到重要作用。

虽然实验用钢中的特征结构导致厚度中心出现严重损伤,且很快形成裂纹,但最终导致材料失效的是发挥尺寸效应优势的坑状损伤。因此为了简化讨论,忽略孔隙度、孔洞分布、尺寸等物理参数的影响,简单假定将微观结构特征因素诱导的损伤视为一个损伤质点。当损伤质点位于孔边缘时,孔缘表面组织在变形的过程中受到两侧显微组织的拉力作用,发生类似弯曲的变形,对应于孔缘开裂。当损伤质点位于孔缘内表面时,孔缘表面组织在变形的过程中受到四周显微组织的阻力作用,最终向基体内部凹陷,可对应坑状损伤,实现局部颈缩。因此,在构造出了沿厚度中心的预损伤质点后,材料的断裂行为发生改变,避免了无预警断裂,最终出现了如图5b和b1所示的带有明显颈缩的断裂形貌。孔缘处损伤质点的位置一定程度影响了扩孔断裂行为。

4 结论

(1) 通过薄板坯连铸连轧成功构造厚度中心沿轧向连续分布高硬MA组元的复相钢。相较于改进前的复相钢,扩孔率从34%提高至43%。

(2) 断裂特征与初始损伤无关,改进后的复相钢从无预警的韧性-准解理混合断裂转变为带有颈缩特征的韧性断裂。准原位中断扩孔实验分析表明,改进前复相钢的扩孔失效是孔缘边部裂纹主导的,孔隙连接扩展为辅助的孔隙聚结失效。改进后复相钢通过多孔隙相互作用机制在厚度中心形成环状裂纹促使应力释放,基体通过单一孔隙机制形成坑状损伤,发生材料局部失稳的机械不稳定失效。

(3) 由于关键显微组织的特征分布,冲孔损伤硬化最严重的区域由毛刺区变为厚度中心区。受损质点在孔缘的位置对断裂方式具有一定程度的影响。

参考文献

The effects of property differences in multiphase sheet steels on local formability

[J].

Advanced high strength steels (AHSS) for automotive applications—Tailored properties by smart microstructural adjustments

[J].

Study on microstructure control and hole expansion performance of 800 MPa grade hot-rolled complex phase steels

[D].

800 MPa级热轧复相钢的组织控制及扩孔性能研究

[D].

Edge crack test methods for AHSS steel grades: A review and comparisons

[J].

A critical review on hole expansion ratio

[J].

Opportunities and challenges in metal forming for lightweighting: Review and future work

[J].

Assessment of the critical parameters influencing the edge stretchability of advanced high-strength steel sheet

[J].

Overview and comparison of various test methods to determine formability of a sheet metal cut-edge and approaches to the test results application in forming analysis

[J].

Effect of precipitation characteristics on mechanical properties and stretch flangeability of nano-dispersion strengthened high strength ferritic steel

[J].

Formability: A review on different sheet metal tests for formability

[J].

Stretch-flangeability correlated with hardness distribution and strain-hardenability of constituent phases in dual- and complex-phase steels

[J].

Revealing the mechanical and microstructural performance of multiphase steels during tensile, forming and flanging operations

[J].

Effect of cooling procedure on microstructures and mechanical properties of hot rolled Nb-Ti bainitic high strength steel

[J].

Development of hot rolled high strength steels with high hole expansion ratio in Baosteel

[A].

热轧高强度高扩孔钢研究在宝钢的发展

[A].

New insights into martensite strength and the damage behaviour of dual phase steels

[J].

Investigation of the critical factors controlling sheared edge stretching of ultra-high strength dual-phase steels

[J].

Damage evolution in complex-phase and dual-phase steels during edge stretching

[J].

Effects of microstructure on stretch-flange-formability of 980 MPa grade cold-rolled ultra high strength steel sheets

[J].

Microstructural effects on fracture toughness of ultra-high strength dual phase sheet steels

[J].

Improving flangeability of multiphase steel by increasing microstructural homogeneity

[J].

On the local mechanical properties of isothermally transformed bainite in low carbon steel

[J].

Processing routes, resulting microstructures, and strain rate dependent deformation behaviour of advanced high strength steels for automotive applications

[J].

Improving the stretch flangeability of ultra-high strength TRIP-assisted steels by introducing banded structure

[J].

Strengthening mechanisms of a new 700 MPa hot rolled Ti-microalloyed steel produced by compact strip production

[J].

Microstructural research on hot strips of low carbon steel produced by a compact strip production line under different thermal histories

[J].

Metallurgical quality of CSP thin slabs

[J].

Effect of grain size on stretch-flangeability of twinning-induced plasticity steels

[J].

Investigation of effects of processing on stretch-flangeability of the ultra-high strength, vanadium-bearing dual-phase steels

[J].

Micro-fracture behaviour induced by M-A constituent (island martensite) in simulated welding heat affected zone of HT80 high strength low alloyed steel

[J].

Effect of solidifying structure on centerline segregation of S50C steel produced by compact strip production

[J].

Review of the shearing process for sheet steels and its effect on sheared-edge stretching

[J].

Effect of shear-affected zone on fatigue crack propagation mode

[J].

Influence of cutting process on the flanging formability of the cut edge for DP980 steel

[J].

Hole expansion characteristics of ultra high strength steels

[J].

Bainite transformation behavior, microstructural feature and mechanical properties of nanostructured bainitic steel subjected to ausforming with different strain

[J].

Mechanism of subsurface microstructural fatigue crack initiation during high and very-high cycle fatigue of advanced bainitic steels

[J].Advanced bainitic steels with the multiphase structure of bainitic ferrite, retained austenite and martensite exhibit distinctive fatigue crack initiation behavior during high cycle fatigue/very high cycle fatigue (HCF/VHCF) regimes. The subsurface microstructural fatigue crack initiation, referred to as “non-inclusion induced crack initiation, NIICI”, is a leading mode of failure of bainitic steels within the HCF/VHCF regimes. In this regard, there is currently a missing gap in the knowledge with respect to the cyclic response of multiphase structure during VHCF failure and the underlying mechanisms of fatigue crack initiation during VHCF. To address this aspect, we have developed a novel approach that explicitly identifies the knowledge gap through an examination of subsurface crack initiation and interaction with the local microstructure. This was accomplished by uniquely combining electron microscopy, three-dimensional confocal microscopy, focused ion beam, and transmission Kikuchi diffraction. Interestingly, the study indicated that there are multiple micro-mechanisms responsible for the NIICI failure of bainitic steels, including two scenarios of transgranular-crack-assisted NIICI and two scenarios of intergranular-crack-assisted NIICI, which resulted in the different distribution of fine grains in the crack initiation area. The fine grains were formed through fragmentation of bainitic ferrite lath caused by localized plastic deformation or via local continuous dynamic recrystallization because of repeated interaction between slip bands and prior austenite grain boundaries. The formation of fine grains assisted the advancement of small cracks. Another important aspect discussed is the role of retained austenite (RA) during cyclic loading, on crack initiation and propagation in terms of the morphology, distribution and stability of RA, which determined the development of localized cyclic plastic deformation in multiphase structure.

Hole expansion of dual-phase and complex-phase AHS steels—Effect of edge conditions

[J].

Fracture characteristics of advanced high strength steels during hole expansion test

[J].

Failure of metals I: Brittle and ductile fracture

[J].

Void-induced ductile fracture of metals: Experimental observations

[J].

Overview No. 1: The nucleation of cavities by plastic deformation

[J].

Rupture mechanisms in combined tension and shear—Micromechanics

[J].

An investigation of the plastic fracture of AISI 4340 and 18 Nickel-200 grade maraging steels

[J].

Anisotropic ductile fracture: Part I: Experiments

[J].

Effect of stress-state and spacing on voids in a shear-field

[J].