硬质合金是由难熔金属碳化物(WC、TiC、NbC等)和金属黏结相(Co、Fe、Ni等)构成并通过粉末冶金方法制备的一种金属-陶瓷复合材料[1,2]。当硬质合金中WC的平均晶粒尺寸在0.2~0.5 μm时,称之为超细晶硬质合金;平均晶粒尺寸低于0.2 μm时称为纳米晶硬质合金[3]。超细、纳米晶硬质合金具有高硬度、良好的韧性、高强度和强耐磨性能等诸多优点,是加工制造精密微钻、高速铣刀和数控刀片[4~6]等高端硬质合金刀具的关键材料。然而,在航空航天、电子信息、武器装备等高精尖加工行业,材料的加工难度、对加工效率的要求和设备运行自动化程度不断攀升[7],研制具有更高硬度、强度和韧性配合的硬质合金是发展的必然趋势。这些严苛的工况条件不仅要求硬质合金的晶粒尺寸细化至超细或纳米尺度,且迫切需要大幅提升其综合力学性能。

目前,制备硬质合金常用的成形剂主要是石蜡和聚乙二醇(PEG)等[11,12]。陈双琳等[13]研究了固体石蜡成形剂的添加量对所制备硬质合金性能的影响,并且在石蜡中添加了脂肪酸、表面活性剂,对石蜡进行改性,发现硬脂酸、肉豆蔻酸、月桂酸、乙索敏均能作为石蜡的改性添加剂,能有效减小压制压力,降低压坯高度,并且抑制压坯中裂纹的形成。刘娟等[14]用56#石蜡和PEG 4000研究了成形剂对硬质合金数控刀片成形性能的影响,发现相同条件下56#石蜡作为成形剂时压坯裂纹更少,刃口更加平整,压制过程更加稳定。Qu等[15]开发了一种蜡基成形剂,用于WC-TiC-Co硬质合金的粉末注射成型,研究发现,通过优化工艺参数,其力学性能优于或等同于传统压制烧结工艺制备的相同合金。除了常用的成形剂外,近年来行业内也推出了一些新的树脂基成形剂[16]。Meng[17]开发出新型QSD等牌号的模压成形剂,可用于成形复杂结构的硬质合金制品,具有较强的适用性。此外,还有一些多组元混合制备的新型成形剂。孙丹等[18]利用石蜡、高密度聚乙烯、乙烯和硬脂酸配制成形剂,经低压烧结后得到棒材成品,其微观组织无明显缺陷,平均抗弯强度能够达到3935 MPa。洪海侠等[19]发明了一种由聚氨酯树脂和硬脂酸组成的硬质合金成形剂,其具有成分简单、成形性能好、适合喷雾干燥工艺的优点。在硬质合金的压制成形工艺[20]方面,张卫丰[21]按压力由低到高将模压过程分为3个阶段,包括粉末的拱桥现象消失、颗粒发生弹性变形、达到屈服极限或强度极限发生塑性变形或脆性断裂。赵丽丽等[22]研究了不同压制压力下烧结制备硬质合金的收缩系数及弹性后效等参数的变化规律,发现随着压制压力增加,烧结制备硬质合金的收缩系数呈指数级降低,而收缩系数越大,压制弹性后效也随之减小,但这些成形参数与硬质合金性能的关系尚不清楚。

虽然目前在硬质合金的工业生产上有较为成熟的成形剂可供选择,但有关成形剂的含量、浓度、压坯密度等成形工艺参数对烧结制备硬质合金组织和力学性能的影响缺乏规律性的认识。因此,本工作研究了上述成形工艺参数对烧结制备超细晶WC-12Co (质量分数,%)硬质合金的致密性、相组成、晶粒尺寸、比饱和磁化强度、硬度、断裂韧性与抗弯强度等的影响及其机理,并提出了实现超细晶硬质合金高性能化的最佳成形工艺。

1 实验方法

1.1 硬质合金制备

以钨氧化物、钴氧化物和炭黑为原料,通过原位还原碳化反应合成超细粒径的WC-12Co复合粉末[23,24]。设计了3组实验:第一组是在原位合成的复合粉中添加不同含量(1.0%、1.5%、2.0%、2.5%、3.0%,质量分数)的PEG成形剂;第二组是在PEG质量分数为1.5%时,将4种不同浓度(4.1%、6.0%、10.0%、30.0%,质量分数)的PEG成形剂溶液与复合粉末混合;第三组是在PEG质量分数为1.5%、浓度为4.1%时,改变压制时模具的填粉量以调控生坯的密度。上述3组实验中,WC-Co复合粉末与成形剂均是在无水乙醇介质中进行混合。干燥制粒后冷压成尺寸为25.96 mm × 8.39 mm × 6.04 mm的试样,随后在1400 ℃、5 MPa的Ar气环境中进行烧结,制备WC-12Co超细晶硬质合金。

1.2 组织与性能表征方法

采用Ultima IV型X射线衍射仪(XRD)对烧结制备的超细晶硬质合金进行物相分析。测试条件为:工作电压40 kV,工作电流40 mA,靶材为Cu靶(波长λ = 0.15406 nm),步进扫描速率为2°/min。利用YSK-IVc型钴磁仪测定硬质合金试样的比饱和磁化强度,计算其中磁性Co的含量;基于标准GB/T 33819—2017,采用HBRV-187.5型电动Vikers硬度计检测试样的Vikers硬度和断裂韧性,测试载荷为30 kg。根据ISO3327: 2009标准,在INSTRON 3369万能力学试验机上采用三点弯曲法测量硬质合金的抗弯强度,测量前试样经打磨、抛光至尺寸为20 mm × 6.50 mm × 5.25 mm。利用BX61型金相显微镜(OM)和Quanta 650 FEG型扫描电子显微镜(SEM)观察样品的微观组织;利用Titan G2像差校正扫描透射电子显微镜(STEM)的高分辨和高角度环形暗场(HAADF)模式观察制备的硬质合金试样的晶粒组织和结构,以揭示试样组织与性能的关系。通过聚焦离子束(FIB)技术在断裂面附近取样,进行TEM分析。

2 实验结果与讨论

2.1 成形剂含量的影响

2.1.1 显微组织和物相分析

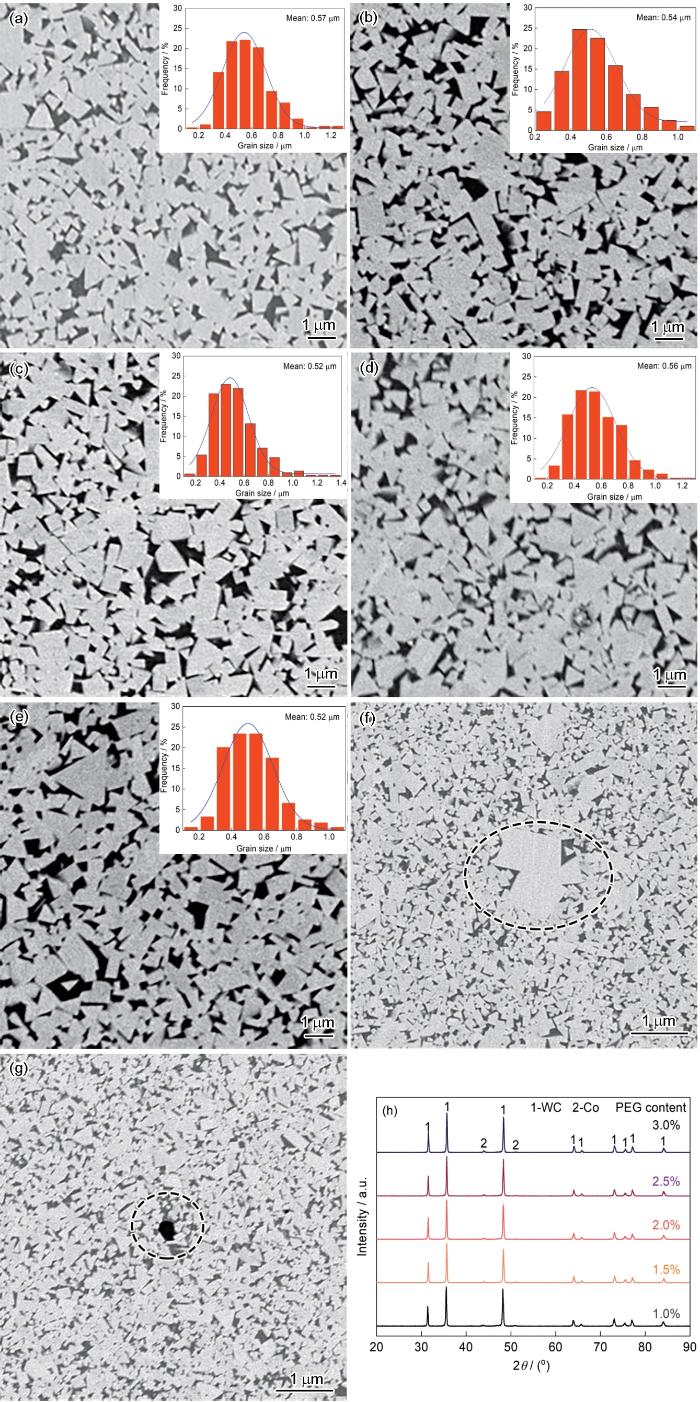

图1为添加不同量PEG烧结制备硬质WC-12Co合金的SEM像、WC颗粒尺寸分布及XRD谱。从图1a~e可见,坯体中PEG质量分数从1.0%增加到3.0%时,均可获得较致密的显微组织;WC的平均颗粒尺寸分布在0.52~0.57 µm,没有产生明显的变化。这表明成形时PEG添加量在一定范围内变化对烧结制备硬质合金的致密性和WC晶粒尺寸分布不会产生显著的影响。另外,在PEG添加量为1.0%时,烧结制备硬质合金样品中观察到了异常长大晶粒(尺寸约为3 μm)和少量孔洞,分别如图1f和g所示。孔洞的出现是因为在成形剂含量较低时,粉末颗粒之间缺乏成形剂的润滑作用,压制时会产生高的摩擦力使得成形坯体密度降低(图2a),局部区域存在的较大尺寸孔洞难以在烧结时完全被液态Co填充,使得制备合金中存在少量孔隙。少量异常长大WC晶粒的存在可能是因为PEG在坯体加热过程中会发生分解,绝大部分会脱除干净,但仍有少量残留C[25],这改变了液态Co中W、C的溶入量。从图2b磁性钴测试结果可知,随着PEG添加量的增加,烧结制备合金中磁性钴的含量升高,表明PEG补充了少量C。当PEG添加量较低时,液相烧结过程中Co中先期溶入的W、C浓度更低,有利于周围WC晶粒的溶解、析出,促进相对较大晶粒的异常长大。然而,从图1h的XRD谱可见,添加不同量PEG烧结制备的硬质合金样品中均只检测到WC和Co相。上述结果表明,PEG的添加量在一定范围(低于3%)调整对烧结硬质合金的物相种类没有显著影响。

图1

图1

添加不同量聚乙二醇(PEG)烧结制备WC-12Co硬质合金的SEM像、WC颗粒尺寸分布及XRD谱

Fig.1

SEM images and WC grain size distributions (insets) (a-g) of the sintered WC-12Co cemented carbides with polyethylene glycol (PEG) contents of 1.0% (a, f, g), 1.5% (b), 2.0% (c), 2.5% (d), and 3.0% (e); and corresponding XRD spactra of the cemented carbide specimens (h) (Figs.1f and g show the abnormal WC grain growth and the presence of pores (indicated by circles) in the specimen prepared with 1.0%PEG, respectively)

图2

图2

添加不同量PEG的成形坯体的密度以及烧结制备WC-12Co硬质合金垂直和平行于压力方向的尺寸收缩率和磁性钴含量

Fig.2

Densities of the green bodies and shrinkage rates along vertical and parallel pressure directions (a) and mass fraction of magnetic Co (b) of the sintered WC-12Co cemented carbides with different amounts of PEG addition during the molding process

2.1.2 坯体烧结收缩率和制备硬质合金的钴磁

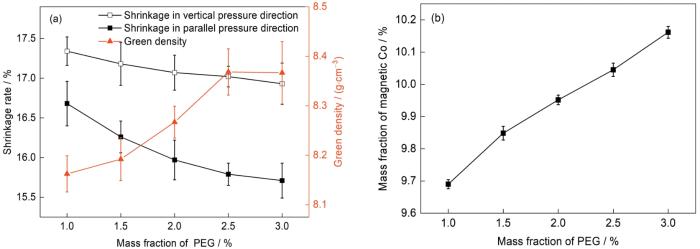

图2a为添加不同量PEG的成形坯体的密度及烧结制备WC-12Co硬质合金在垂直和平行于压力方向的收缩率的变化。可见,随着PEG质量分数的增加,烧结后样品的收缩率逐渐减小,并且垂直于压力方向的收缩率略大于平行于压力方向的收缩率;压制获得的生坯密度逐渐增大,当PEG添加量超过2.5%时,生坯密度约为8.37 g/cm3,继续增加PEG质量分数,生坯密度基本不再变化。

图2b为添加不同量PEG的成形坯体烧结制备WC-12Co硬质合金中磁性钴的质量分数。磁性钴含量可反映硬质合金中的C含量,常用于分析判定合金是否缺碳和渗碳。随着成形时PEG添加量的增加,烧结后硬质合金中磁性钴的含量呈线性增长。研究[26]表明,WC-12Co硬质合金处于两相区时的相对磁性钴含量应在76%~96%范围(即合金中磁性钴含量为9.12%~11.52%)。本工作制备硬质合金中磁性钴含量在9.65%~10.18%,处于正常范围内偏低,这是由于采用复合粉末制备的硬质合金中有一部分Co元素以纳米颗粒的形式存在于WC晶粒内部,并且随PEG质量分数的增加,进入WC晶粒的Co元素减少,这将在后文进行详细讨论。

2.1.3 力学性能

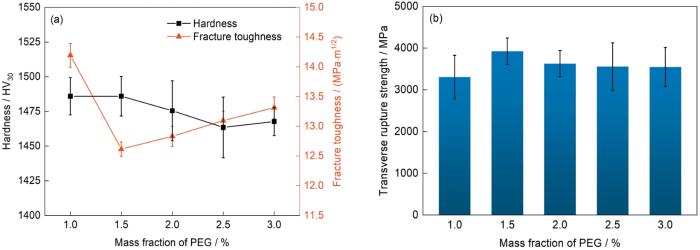

图3a为添加不同量PEG烧结制备WC-12Co硬质合金的硬度和断裂韧性。可见,随着PEG质量分数的增加,烧结硬质合金样品的硬度呈现逐渐降低的趋势,但降低的幅度较小;断裂韧性则先减小后增大,在PEG添加量为1.0%时韧性最高,达到14.2 MPa·m1/2。硬质合金的硬度主要由WC的晶粒尺寸决定,本工作由于使用了相同成分的粉末和烧结工艺,制备的系列硬质合金中WC的平均晶粒尺寸非常接近,因此整体上硬度变化不明显。然而,成形时PEG质量分数的增加使得合金中磁性钴的含量逐渐升高,即改变了Co黏结相的成分,Co黏结相从包含少量η相(主要为Co3W3C、Co6W6C等)的状态转化为单相状态(即溶入了W、C原子的钴基固溶体),当Co黏结相中固溶的W、C原子浓度适中时(PEG质量分数为1.5%),其塑性较好,可以更好地协调变形,减少应力集中,使得合金具有最高的断裂强度,如图3b所示。但此时Co黏结相获得的强硬化效果相对较弱,裂纹扩展消耗能量减少,使得断裂韧性较低,与强度随PEG质量分数的变化趋势呈倒置关系。在PEG质量分数为1.5%时,烧结制备硬质合金的平均抗弯强度最高,达到3925 MPa。

图3

图3

添加不同量PEG烧结制备WC-12Co硬质合金的硬度、断裂韧性与抗弯强度的变化

Fig.3

Variations of hardness and fracture toughness (a), and transverse rupture strength (b) of the sintered WC-12Co cemented carbides with different amounts of PEG addition during the molding process

2.2 成形剂浓度的影响

根据前文PEG添加量对烧结制备WC-12Co硬质合金组织和性能的影响规律可知,合适的PEG添加量为1.5%。因此,在PEG添加量为1.5%的基础上,改变PEG溶液的浓度,即调整掺胶时PEG溶液与粉末的质量比,研究其对烧结制备硬质合金组织和性能的影响。

2.2.1 坯体烧结收缩率和烧结制备硬质合金的组织

图4示出了PEG质量分数为1.5%时不同浓度的PEG溶液成形坯体的密度和烧结制备WC-12Co硬质合金垂直和平行于压力方向收缩率的变化。可见,随着PEG浓度增加,烧结硬质合金的收缩率呈现先增加后减小的趋势,与之相对应,生坯密度先减小后增加。由于在压制坯体时使用相同尺寸的模具、限位和压制压力,且成形剂添加量也固定,因此成形剂浓度主要影响生坯脱模后的弹性回复率,进而影响烧结后样品的收缩率。当PEG浓度相对较低时(≤ 6.0%),PEG溶液与粉末混合后可形成料浆,使得粉末中PEG分布更均匀,但料浆干燥后形成的喂料颗粒尺寸相对较细(图4中插图)。PEG分布更均匀时会使得初始的超细复合粉末颗粒之间的摩擦力降低,而料浆干燥后形成的喂料粉末颗粒尺寸减小会增大颗粒之间的摩擦力,2种因素对坯体成形时内应力的影响趋势恰好相反。在PEG浓度较低的情况下,PEG分布均匀性的影响更为显著,因此当PEG浓度由4.1%增加到6.0%时,PEG分布均匀性变差,坯体内应力增大,生坯脱模后弹性回复相对较大,导致生坯密度略有下降,烧结过程中收缩相对较大。当PEG浓度较高时(10.0%~30.0%),极易造成PEG在粉末中分布不均匀,但由于掺胶后形成的喂料颗粒尺寸显著增加,流动性变好,压制时因喂料颗粒之间摩擦产生的内应力更小,脱模后弹性回复程度低,因此坯体密度显著增加,烧结后收缩率有所下降。

图4

图4

PEG质量分数为1.5%时不同浓度的PEG溶液成形坯体密度和烧结制备WC-12Co硬质合金垂直和平行于压力方向收缩率的变化,及与PEG溶液混合后粉末的宏观形貌

Fig.4

Variations of the green densities and shrinkage rates along vertical and parallel pressure directions of the sintered WC-12Co cemented carbides with different PEG solution concentra-tions at PEG content of 1.5% during the molding process (Insets show the corresponding macro-morphologies of the powders mixed with PEG solution)

图5a和b为PEG质量分数为1.5%时,在复合粉中添加不同浓度PEG烧结制备WC-12Co硬质合金显微组织的OM像。从图5a可见,PEG浓度为4.1%时,成形坯体烧结制备硬质合金可以达到完全致密。在成形剂浓度为30.0%的样品中观察到少量孔洞,如图5b中圆圈所示,其致密度约为97.7%。这是由于PEG浓度较高时其分布不均匀,从而使烧结时坯体局部区域的收缩率不一致,收缩率过小的区域产生孔洞。上述结果表明,成形剂浓度较低时更易实现其均匀分布,烧结后可获得致密的组织。图5c为PEG浓度为4.1%和30.0%时烧结制备WC-12Co硬质合金的XRD谱。可见,PEG浓度为4.1%时,此时PEG在粉末中分散的均匀性较好,制备硬质合金不含η相;而当PEG浓度升高至30.0%时,由于其在粉末中分散均匀性差,复合粉末中的少量η相未能与PEG脱除后残留C完全反应,导致部分区域仍处于贫C状态,因此烧结制备硬质合金中含有少量的η相。

图5

图5

PEG质量分数为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金显微组织的OM像和XRD谱

Fig.5

OM images of the sintered WC-12Co cemented carbides with PEG solution concentrations of 4.1% (a) and 30.0% (b) at PEG content of 1.5%; and corresponding XRD spectra of the cemented carbide (c) (Circles in Fig.5b show the poro-sities)

2.2.2 力学性能

图6为PEG质量分数为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金的硬度、断裂韧性和抗弯强度的变化。可见,试样的硬度在很小的范围内变化,这是由于硬度主要由WC的晶粒尺寸决定,在PEG添加量相同的情况下,改变其溶液浓度对硬质合金的晶粒尺寸和Co相结构没有太大影响。然而,改变成形剂的浓度对烧结制备硬质合金的韧性影响较大,在一定范围内增加PEG的浓度可以提升烧结后试样的断裂韧性;当PEG的浓度过高(> 10.0%)时,会导致烧结制备硬质合金试样的韧性下降,推测是因为PEG浓度变化导致喂料粉末粒度不同,影响了坯体密度和烧结制备硬质合金的内应力。与断裂韧性变化规律不同的是,随PEG浓度的增加,样品的抗弯强度逐渐降低,当PEG溶液浓度为4.1%时,其与粉末形成料浆,此时样品的平均抗弯强度最高(4571 MPa),其中抗弯强度最高测量值为4830 MPa。PEG浓度直接影响其在粉末中分散的均匀性,当PEG分散不均匀(对应较高PEG浓度)时,易出现局部贫C和富C,这些位置易成为裂纹萌生源,断裂强度对这些缺陷的存在极为敏感,因此随PEG浓度的增加,断裂强度呈单调下降趋势。而且,从测量数据的波动情况可知,当PEG的浓度较大时,同组烧结样品抗弯强度的均匀性变差。上述结果表明,PEG分布不均匀不仅会导致烧结制备WC-12Co硬质合金样品的平均抗弯强度下降,也会使其测量值的波动变大。在PEG质量分数为1.5%时,提高PEG在粉末中的分散度,例如通过球磨的方式将成形剂均匀掺入到粉末中,可以有效提升烧结制备硬质合金的强度及其稳定性。

图6

图6

PEG质量分数为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金的硬度、断裂韧性与抗弯强度的变化

Fig.6

Variations of hardness and fracture toughness (a), and transverse rupture strength (c) of the sintered WC-12Co cemented carbides with different PEG solution concentrations at PEG content of 1.5% during the molding process

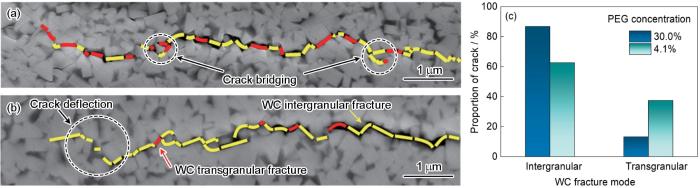

对不同PEG浓度下烧结制备WC-12Co硬质合金试样在10 kg载荷作用下的裂纹扩展路径进行分析,如图7a和b所示。图中黄色线所示为沿WC/Co、WC/WC界面断裂,红色线表示在该位置处发生了WC穿晶断裂。可见,PEG浓度为4.1%和30.0%时,2种试样中裂纹均主要沿着WC/WC晶界和WC/Co相界扩展。图7c为不同PEG浓度试样中裂纹扩展情况的统计分析结果。可见,PEG浓度为4.1%的试样中,穿晶裂纹的总长度在裂纹扩展路径中约占37%,远高于PEG浓度为30.0%的试样(约13%),但PEG浓度较高的样品中出现更多的裂纹倾转与桥接现象,如图7b所示,使得裂纹扩展消耗更多的能量,合金的断裂韧性相对升高。

图7

图7

PEG质量分数为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金中的裂纹扩展路径及其统计分析

Fig.7

Crack propagation paths in the sintered WC-12Co cemented carbides with PEG solution concentrations of 4.1% (a) and 30.0% (b) at PEG content of 1.5%; and statistical analysis of the crack propagation paths (c) (Yellow lines in Figs.7a and b indicate the intragranular fracture along the WC/WC grain boundaries or the WC/Co phase boundaries, and the red lines indicate the transgranular fracture of WC grains)

2.2.3 断口形貌

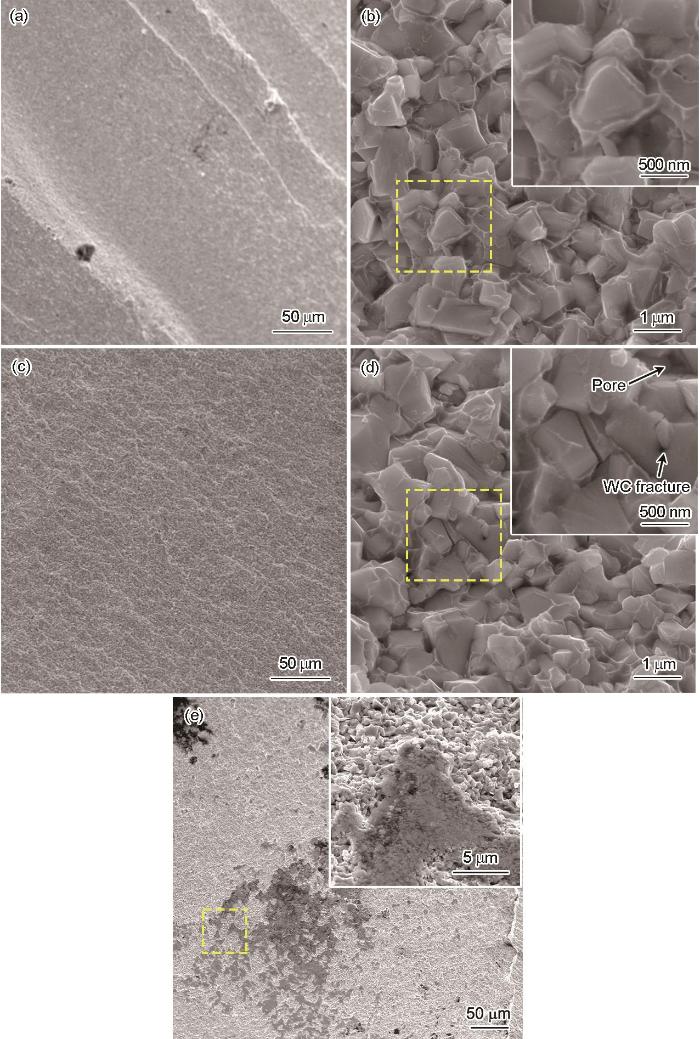

图8为PEG添加量为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金的断口形貌。可见,PEG浓度为4.1%时,烧结制备得到的超细晶硬质合金样品的断口存在较多的断裂台阶(图8a),表明在断裂过程中裂纹的扩展路径曲折,消耗了更多的裂纹扩展能量。此外还可观察到WC晶粒被Co相包裹的特征(图8b),表明Co相在WC之间分布均匀,且界面结合好。由于PEG均匀分布使得烧结制备的超细晶硬质合金中缺陷更少,因此该试样具有更高的断裂强度。PEG浓度为30.0%时,烧结制备得到的超细晶硬质合金样品的断口较为平滑(图8c),具有典型的脆性断裂特征,且在其断裂面上观察到了少量孔洞以及WC晶粒的破碎(图8d),并发现存在如图8e所示的灰色区域,结合XRD谱分析结果(图5c)确定该灰色区域为η相。产生η相的原因是,原位反应制备的复合粉末中存在少量η相,而当成形剂浓度较高时,PEG分布不均匀,造成样品局部区域贫C,经过烧结后仍然存在η相,上述因素的共同作用使得该硬质合金试样的断裂强度较低。

图8

图8

PEG质量分数为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金断口形貌的SEM像

Fig.8

SEM fracture images of the sintered WC-12Co cemented carbides with PEG solution concentrations of 4.1% (a, b) and 30.0% (c-e) at PEG content of 1.5% under different magnifications (Insets show the locally enlarged images)

2.3 生坯密度的影响

根据前文PEG质量分数和浓度对烧结制备WC-12Co硬质合金组织和性能的影响规律可知,合适的工艺参数为PEG质量分数1.5%及PEG浓度4.1%。在此基础上,通过改变压制时的填粉量调控生坯密度,研究生坯密度对烧结制备硬质合金组织和性能的影响。

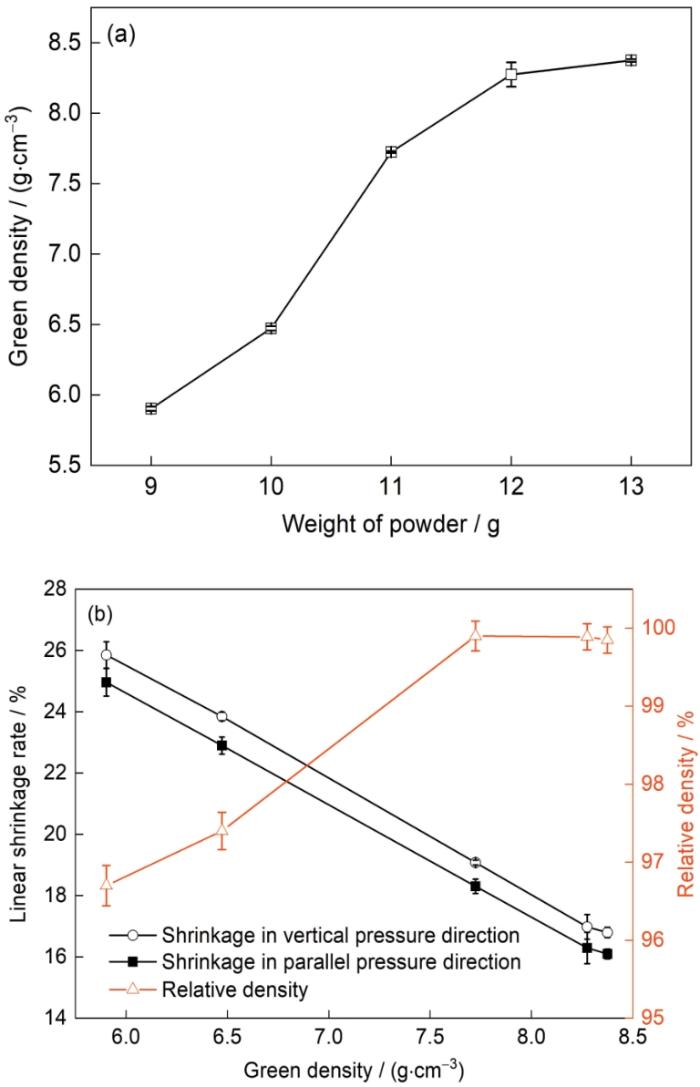

2.3.1 坯体烧结收缩率

在相同的模具、限位和压制压力下,通过改变粉末的添加量,可在一定范围调控压制获得生坯的密度。图9a为PEG质量分数为1.5%及PEG浓度为4.1%时填粉量与生坯密度之间的关系。可见,随填粉量增加生坯密度增大,当填粉量高于12 g时,样品的生坯密度变化很小,其原因是填粉量达到一定阈值时,颗粒之间的相互作用力明显增强,脱模后坯体的弹性回复率相应较高,使得坯体密度不再发生变化。这也反映出压制坯体所能达到的最高密度与喂料粉末的成分、粒径分布和压制参数紧密相关。图9b示出了不同密度的坯体烧结后垂直和平行于压力方向的收缩率及烧结制备硬质合金的相对致密度。可见,随生坯密度的增加,烧结后样品的收缩率逐渐变小。当生坯密度在一定范围内(5.7~8.3 g/cm3)变化时,烧结收缩率与其存在较好的线性关系。当生坯密度继续增大到峰值时,收缩率趋于平缓,约为16.8%。

图9

图9

PEG质量分数为1.5%及PEG浓度为4.1%时模具填粉量与生坯密度的关系以及不同生坯密度坯体烧结后的尺寸收缩率和烧结制备硬质合金的相对致密度

Fig.9

Relationships between the filling amount of powder in the mould and the green density (a) and the shrinkage rates along vertical and parallel pressure directions and relative densities of the sintered WC-12Co cemented carbides with different green densities (b) under PEG content of 1.5% and PEG solution concentration of 4.1%

2.3.2 力学性能

图10为PEG质量分数为1.5%及PEG浓度为4.1%时不同密度生坯烧结制备WC-12Co硬质合金的硬度、韧性和抗弯强度测试结果。可见,坯体的密度从5.9 g/cm3增加到8.4 g/cm3时,烧结制备硬质合金试样的硬度在1460~1480 HV30之间,断裂韧性在13.0~13.4 MPa·m1/2之间,表明调控生坯密度对烧结硬质合金的硬度和韧性没有产生显著的影响。这是由于改变生坯密度并未导致烧结后合金中WC的晶粒尺寸发生明显变化。然而,调控生坯密度对烧结制备硬质合金的抗弯强度影响较大,随生坯密度增加,烧结后样品的抗弯强度先增大后减小,生坯密度在7.7 g/cm3时平均抗弯强度达到最高,为4286 MPa。从图9b烧结制备硬质合金的相对致密度可见,生坯密度较低时烧结制备硬质合金试样的致密度仅为96%~98%,表明此时会在烧结合金中产生少量孔洞,导致其抗弯强度降低。然而,另一方面,当生坯密度过高时,在相同的升温速率下,由于扩散通道减少,脱脂变得相对困难,局部区域可能会发生有机物挥发,导致坯体中产生微裂纹,在高温下也难以愈合。因此,生坯密度并不是越高越好,而是在合适的范围更利于提升烧结硬质合金的综合性能。

图10

图10

PEG质量分数为1.5%及PEG浓度为4.1%时坯体密度对烧结制备WC-12Co硬质合金力学性能的影响

Fig.10

Effects of green density on mechanical properties of the sintered WC-12Co cemented carbides under PEG content of 1.5% and PEG solution concentration of 4.1%

2.4 影响硬质合金性能的关键成形工艺参数及作用机理

从前文结果可知,成形时PEG的添加量会影响烧结后硬质合金中磁性钴的含量,在本工作研究范围内(1.0%~3.0%),随PEG质量分数增加,磁性钴含量呈线性增加;而在合适的PEG添加量(例如1.5%)下,PEG浓度则主要影响合金性能的均匀性,如图6b所示,在低浓度情况下成形坯体烧结硬质合金可获得更加稳定的强度,而高浓度情况下测得的试样强度波动较大。

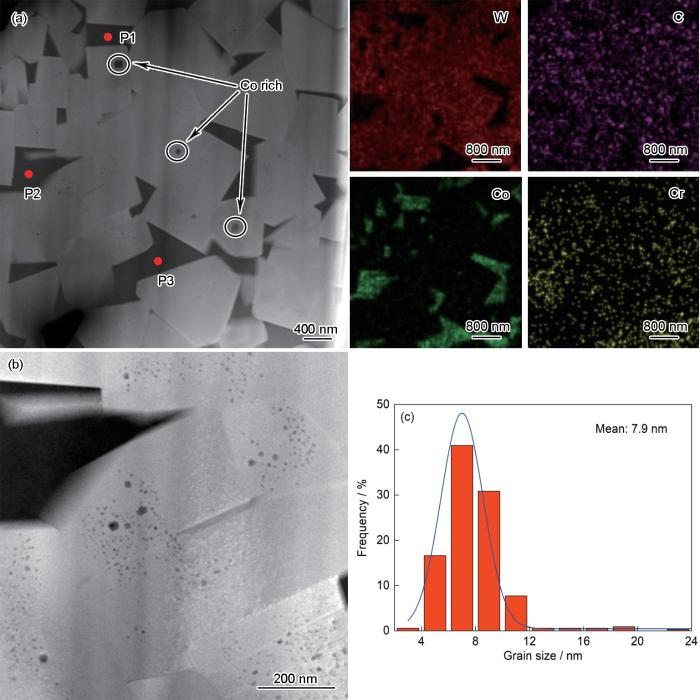

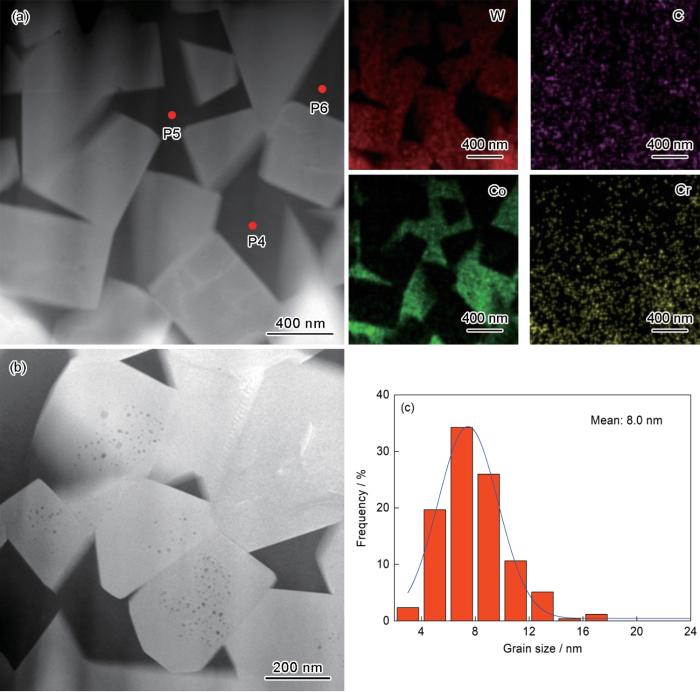

图11和12分别为PEG质量分数为1.5%时低浓度和高浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金试样中高强度(4830 MPa)和低强度(2857 MPa)试样的微结构分析结果。可见,不同浓度PEG溶液成形坯体烧结硬质合金试样中WC晶粒内部均存在大量富Co纳米相,其平均晶粒尺寸均约为8.0 nm (图11c和12c)。然而,在PEG浓度为4.1%时,烧结样品中存在一定量较大尺寸(> 30 nm)的富Co相,而PEG浓度较高时则未观察到此现象。另一方面,对2种试样中Co黏结相的成分进行能谱(EDS)点扫描分析,扫描位置如图11和12中P1~P6处,结果如表1所示。比较发现,PEG浓度较低的烧结样品Co黏结相中固溶了更多的W元素,平均含量相比PEG浓度较高的样品增加了76%,这导致该合金中Co黏结相的饱和磁化强度下降,而硬度有所提高、韧性下降,因此PEG浓度为4.1%时烧结制备硬质合金的磁性Co含量较低、韧性有所下降。

图11

图11

PEG质量分数为1.5%及PEG浓度为4.1%时烧结制备WC-12Co硬质合金试样的微结构分析

Fig.11

Microstructural analyses of the sintered WC-12Co cemented carbides under PEG content of 1.5% and PEG solution concentration of 4.1%

(a) STEM-HAADF image and elemental mapping results

(b) sub-grain structure of WC grain

(c) grain size distribution of Co-rich phases inside the WC grains in Fig.11b

图12

图12

PEG质量分数为1.5%及PEG浓度为30.0%时烧结制备WC-12Co硬质合金试样的微结构分析

Fig.12

Microstructural analyses of the sintered WC-12Co cemented carbides under PEG content of 1.5% and PEG solution concentration of 30.0%

(a) STEM-HAADF image and elemental mapping results

(b) sub-grain structure of WC grain

(c) grain size distribution of Co-rich phases inside the WC grains in Fig.12b

表1 PEG质量分数为1.5%时不同浓度PEG溶液成形坯体烧结制备WC-12Co硬质合金试样Co黏结相的成分分析 (mass fraction / %)

Table 1

| Position in Figs.11a and 12a | W | Co | C | Cr |

|---|---|---|---|---|

| P1 | 17.78 | 77.16 | 0.11 | 4.94 |

| P2 | 20.52 | 75.23 | 0.00 | 4.25 |

| P3 | 22.90 | 72.17 | 0.40 | 4.53 |

| P4 | 11.37 | 83.26 | 0.33 | 5.04 |

| P5 | 11.49 | 81.77 | 1.34 | 5.40 |

| P6 | 11.85 | 82.60 | 0.35 | 5.20 |

从上述结果可知,成形时PEG浓度变化改变了烧结制备硬质合金的物相组成和Co黏结相的成分。这是因为PEG浓度较高时,由于PEG分布不均匀,复合粉中的少量缺碳相未能与PEG分解后残留碳充分反应,导致合金中局部存在η相,这可以从图5c物相检测结果得到印证,因此必然在另外的区域出现富C,这些C在液相烧结时溶入Co中,由于W和C在Co中的溶解度存在竞争关系,使得溶入的W含量有所降低。另一方面,对于成形时PEG浓度较低的样品,由于粉末中的η相与PEG分解后残留的游离C反应转化为了Co,使得WC晶粒内部富Co纳米颗粒的数量更多,且部分生长到更大的尺寸。

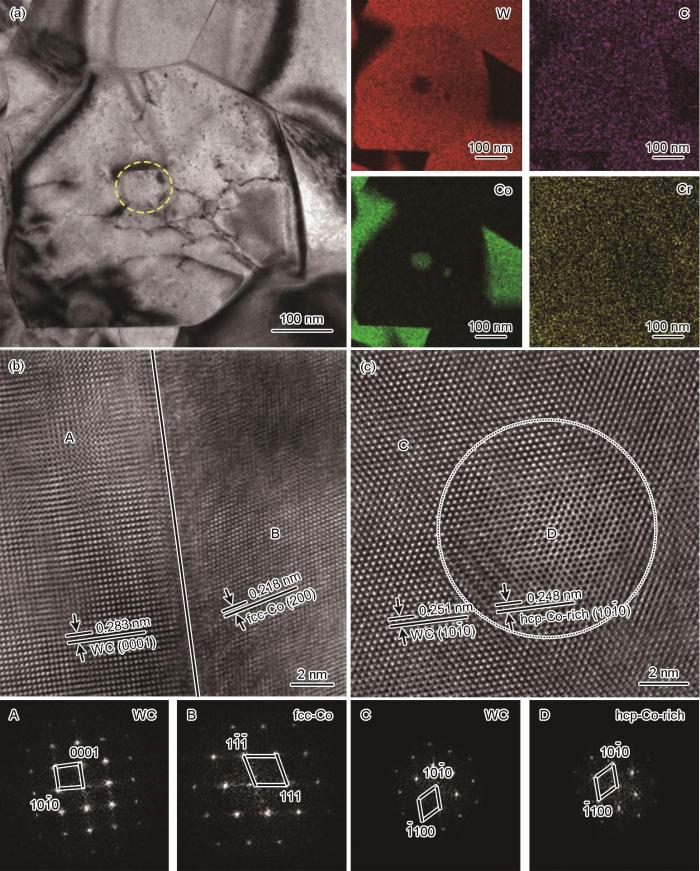

进一步,对PEG质量分数为1.5%、PEG浓度为4.1%时烧结制备WC-12Co硬质合金的高强度试样断口处进行TEM分析,结果如图13所示。由图13a的TEM明场像及元素分布情况可知,尺寸较大的富Co相的晶粒尺寸约为100 nm (图13a中圆圈所示)。图13b为尺寸较大的富Co相与WC界面的HRTEM像及各相的快速Fourier变换(FFT)。其中A区域是WC相,其(0001)面的面间距为0.283 nm;B区域为较大尺寸的富Co相,基于相应的FFT分析确定其是具有fcc结构的Co,其(200)面的面间距为0.218 nm,由于界面原子间错配度较大,WC与较大尺寸的富Co相间形成了非共格界面。图13c示出了WC基体(图13c中区域C)与WC晶粒中尺寸较小的富Co相(图13c中圆圈所示的区域D,晶粒尺寸约为10 nm)的界面,当纳米富Co相尺寸较小时为hcp结构,显然2者处于完全共格关系。纳米富Co相的产生机理为:WC-Co复合粉末含有少量η相,在烧结过程中,η相与游离碳反应生成的Co被包裹在合并长大的WC晶粒内部,形成WC晶内富Co相。由于小尺寸纳米富Co相是在WC基体上形核生长而来,因此与WC基体具有相同的hcp结构,保持完全共格的界面关系[27]。由图13a还可以看出,在富Co相周围存在较多的位错,富Co相阻碍了WC晶粒内部位错的运动,同时较软的富Co相可依靠自身的位错滑移协调相界面应力,不至于很快产生应力集中而导致WC晶粒内部产生微裂纹。WC晶粒内位错与富Co相的交互作用是合金强度提升的重要原因。

图13

图13

PEG质量分数为1.5%及PEG浓度为4.1%时烧结制备的高强度WC-12Co硬质合金试样断口的TEM分析

Fig.13

TEM fracture analyses of the sintered WC-12Co cemented carbides under PEG content of 1.5% and PEG concentra-tion of 4.1%

(a) bright-field TEM image and elemental mapping results of W, C, Co, and Cr of the circle region

(b) HRTEM image of the interface between a Co-rich particle of about 100 nm and the WC matrix, and corresponding fast Fourier transform of regions A and B

(c) HRTEM image of the interface between a Co-rich particle of about 10 nm and the WC matrix, and corresponding fast Fourier transform of regions C and D

3 结论

(1) 作为成形剂的PEG的含量在一定范围内(1.0%~3.0%)增加,会使坯体密度先显著增加后保持稳定,烧结后WC-12Co硬质合金的线性收缩率先降低之后基本不变,而磁性Co的含量则因PEG分解后残留碳增加呈线性增长趋势;当PEG质量分数为1.5%时,硬质合金的平均抗弯强度达到最佳。

(2) 成形时PEG溶液浓度一方面影响其在粉末中分散的均匀性,另一方面影响喂料的粒度,在其浓度为4.1%时烧结硬质合金的断裂韧性达到最佳;但是平均抗弯强度随PEG浓度的增加呈单调下降趋势,PEG充分分散时,平均抗弯强度达到4571 MPa,浓度过高时PEG分散的均匀性变差,抗弯强度测量值的波动较大。

(3) 在喂料粉末保持不变的前提下,随生坯密度增加,烧结制备WC-12Co硬质合金的致密度先显著增加后保持稳定;生坯密度在一定范围内(5.7~8.3 g/cm3)变化时,坯体收缩率与其保持良好的线性关系,抗弯强度则先增大后减小;生坯密度过高会导致脱脂时扩散通道减少,有机物不能及时排出,坯体内可能产生微裂纹,进而降低强度。

(4) PEG质量分数为1.5%、PEG浓度为4.1%和生坯密度为7.7 g/cm3时,有利于烧结制备WC-12Co硬质合金获得高的抗弯强度,相应试样中WC晶粒内存在较多的富Co纳米相,尺寸较小时与WC基体形成共格界面,尺寸较大时为非共格界面;富Co相可阻碍WC晶粒内位错的运动,同时又不会造成应力集中,是该硬质合金试样获得高强度的重要原因。

参考文献

Interplay of microstructure and mechanical properties of WC-6Co cemented carbides by hot oscillating pressing method

[J].

Microstructure and mechanical properties of dual-grain structured WC-Co cemented carbides

[J].In this study, the dual-grain structured WC-Co cemented carbides were fabricated by in situ reaction using carbon, fine W powders, Co powders, and coarse WC powders as starting materials. The phase formation, microstructure, and mechanical properties of the prepared samples were investigated by X-ray diffraction (XRD), scanning electron microscopy (SEM), and transmission electron microscopy (TEM). The results showed that the cemented carbides with both coarse and fine WC grains which were evenly distributed within the continuous Co binder phase could be obtained. A WC1-x phase of 5-6 atomic layers was observed between fine WC grain and Co binder phase. The hardness of the present cemented carbides was nearly similar to the ones prepared with the mixture of coarse WC, fine WC and cobalt powders. The fracture toughness of the present cemented carbides was greatly improved owing to crack deflection and transgranular fracture. The present dual-grain structured cemented carbides presented good comprehensive mechanical properties with a Vickers hardness of 1360 +/- 37 HV30, a transverse rupture strength of 3304 +/- 105 MPa, and a fracture toughness of 14.78 +/- 0.45 MPa m(1/2), respectively.

Research progress of sintering technique of ultrafine and Nano WC-Co cemented carbides

[J].

超细、纳米晶WC-Co硬质合金烧结技术的研究现状

[J].

3D FIB/FESEM tomography of grinding-induced damage in WC-Co cemented carbides

[J].

Adaptation of laboratory tests for the assessment of wear resistance of drill-bit inserts for rotary-percussive drilling of hard rocks

[J].

Effects of fine WC particle size on the microstructure and mechanical properties of WC-8Co cemented carbides with dual-scale and dual-morphology WC grains

[J].

The history of the technological progress of hardmetals

[J].

Comparative studies of WC-Co and WC-Co-Ni composites obtained by conventional powder metallurgy

[J].

WC-Co composite made with doped binder: The effect of binder proportion on microstructure and mechanical properties

[J].

The latest study on extrusion molding binder and production technology of cemented carbide

[J].

硬质合金挤压成形剂及生产技术研究进展

[J].

Ceramic binder jetting additive manufacturing: A literature review on density

[J].

Research of effects of paraffin as pressing binder on properties of cemented carbide

[J].

石蜡成形剂改性对硬质合金影响的研究

[J].

Study on improvement of paraffin as the molding agent of cemented carbide

[J].

硬质合金成形剂石蜡的改进研究

[J].

Effect of 56# paraffin wax and PEG4000 on formability of cemented carbide inserts

[J].

56#石蜡和PEG 4000对硬质合金数控刀片成型性能的影响

[J].

Application of a wax-based binder in PIM of WC-TiC-Co cemented carbides

[J].

Property correlations of WC-Co with modified binders

[J].

Research on performance of new pressing binder in hardmetal

[J].

Research on pre-debinding process of binders for ultrafine cemented carbide bar extrusion molding

[J].

超细硬质合金棒料挤压成形剂预脱除工艺研究

[J].

Application of a new pressing binder composed of stearic acid and alcohol-soluble polyurethane resin

[J].

硬脂酸-醇溶性聚氨酯树脂新型成型剂的应用研究

[J].

Comparison of SS-316L PM material processed via binder jetting with SS-316L powder processed by pressing and sintering

[J].

Study on preparation of ultrafine hardmetal rods

[D].

超细硬质合金棒材的制备研究

[D].

Effect of shrinkage coefficient on compaction and physical property of cemented carbide die forming

[J].

硬质合金模压成型收缩系数对压制性能与物理性能的影响

[J].

Preparation of ultrafine WC-Co composite powder by in situ reduction and carbonization reactions

[J].

Complexions in WC-Co cemented carbides

[J].

Application research on a new pressing binder for cemented carbide

[J].

新型硬质合金成型剂应用研究

[J].

Study on the preparation and properties of Nano WC-Co composite powder by in-situ synthesis and high performance cemented carbide

[D].

原位合成纳米WC-Co复合粉末及高性能硬质合金制备和性能研究

[D].

Seeding ductile nanophase in ceramic grains

[J].Transgranular brittle fracture is the dominant failure mode of brittle materials, including ceramics and ceramic matrix composites. However, strengthening these materials without sacrificing their toughness has been a big challenge. In this study, an innovative approach is proposed to achieve coordinated strengthening and toughening of ceramics-based composites by introducing specific ductile coherent nanoparticles into ceramic grains. As an example, the WC-Co cemented tungsten carbides were used to demonstrate how this brittle material can achieve ultrahigh strength without losing toughness by seeding metallic nanoparticles inside WC grains. The mechanisms for inducing the formation and modulating the amount, size, and distribution of such nanophase within the ceramic grains were disclosed. The fraction of transgranular ruptures of the brittle ceramic phase was reduced significantly due to the presence of the ductile coherent in-grain nanoparticles. Both the strength and strain limit of the cemented carbides were remarkably increased compared to their counterparts reported in the literature. The coordinated strengthening and toughening strategy proposed in this work is applicable to a broad range of ceramics and ceramic matrix composites to obtain superior comprehensive mechanical properties.