涡轮盘是航空发动机的关键部件,随着涡轮入口温度的不断提高,对涡轮盘用高温合金力学性能的要求也不断提高,为了满足航空航天产业的发展需求,需不断探索和改善涡轮盘用高温合金的成分和制备工艺[1]。U720Li合金是采用传统铸锻工艺生产的承温能力最高的商用涡轮盘用高温合金。为了进一步提高合金的使用温度,在U720Li的基础上,Gu等[2]和Cui等[3]提高了Co和Ti的含量,研发出能在725℃使用的新型Ni-Co基高温合金(国内牌号为GH4068),该合金有望代替U720Li成为新一代涡轮盘用变形高温合金。但是,由于合金中含有Mo、W等难熔元素,通过传统双联工艺(真空感应熔炼(VIM) +真空自耗熔炼(VAR))制备的GH4068合金铸锭微观偏析程度较大,微观组织分布不均匀,增加了合金热变形和组织、性能调控难度[4,5]。为了降低合金的微观偏析程度,提升合金的热加工性能,探索新型熔炼工艺以优化GH4068合金的铸态组织尤为重要。

研究人员利用VIM +电渣重熔熔炼(ESR) + VAR技术[6]、悬浮熔炼技术[7]、选区激光熔化技术[8]、电子束熔炼(electron beam smelting,EBS)技术[9]等方法在制备低偏析合金方面进行了深入研究。其中,EBS技术是一种高效制备低偏析铸锭的熔炼技术,熔炼过程中使用水冷铜坩埚冷却,在避免引入非金属杂质的同时,能够促进熔池快速冷却,使铸锭成分更为均匀[10]。利用EBS相关技术,已成功制备出钛合金[11]、难熔合金[12]以及Ti-Mo二元合金[13]等合金。You等[9]研究发现利用EBS制备的镍基高温合金径向成分分布均匀并且整体偏析较小。Zhuang等[14]通过对比VIM + ESR双联工艺和VIM + EBS制备的新型Ni-Co基高温合金发现,VIM + EBS制备的合金铸锭组织更加均匀,二次枝晶间距从65.8 μm降低至铸锭中部28.7 μm, VIM + EBS可以降低合金的偏析程度,优化合金的显微组织。但是,EBS参数对合金微观组织的影响尚不清楚,熔炼和凝固过程中熔体内部结构的变化过程还不明确。

因此,本工作以GH4068合金为原料,通过控制EBS功率制备低偏析合金铸锭,研究不同铸锭的铸态组织和二次枝晶间距、微观偏析和γ′相析出情况等,分析EBS功率对GH4068合金的组织及微观偏析行为的影响,揭示熔池内部微观结构的变化。以期为EBS制备镍基高温合金和其他多元合金微观偏析、凝固的控制以及合金组织及性能优化提供理论指导。

1 实验方法

1.1 EBS设备

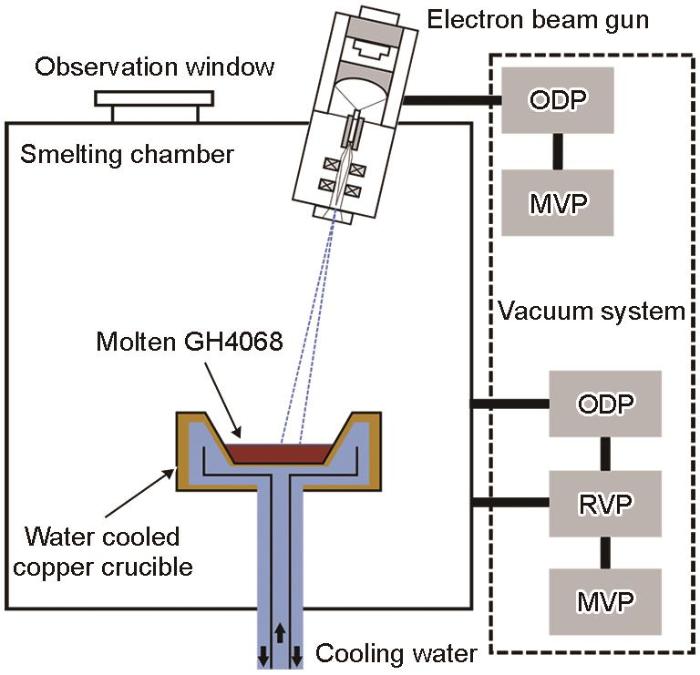

实验采用SEBM-30A型EBS设备,其示意图如图1所示。该设备由熔炼室、电子枪、真空系统、水冷铜坩埚和循环水冷却系统构成。真空系统由扩散泵(ODP)、罗兹泵(RVP)和机械泵(MVP)组成。水冷铜坩埚形状为圆台状,底部直径为120 mm,顶部直径为165 mm,高度为60 mm。熔炼时通过调节电磁透镜控制电子束束斑直径为10 mm。电子束工作时频率设定为1分频,波形为圆形波。通过电控系统控制偏转线圈磁场强度实现束斑在X和Y 2个方向上的偏转,进而实现对整个铸锭的均匀熔炼。

图1

图1

SEBM-30A型电子束熔炼(EBS)装备示意图

Fig.1

Schematic of SEBM-30A electron beam smelting (EBS) equipment (ODP—oil diffusion pump, MVP—mechanical vacuum pump, RVP—roots vacuum pump)

1.2 原料及EBS工艺

实验用GH4068合金的化学成分(质量分数,%)为:Mo 2.40~2.80,W 1.10~1.30,Co 20.00~26.00,Cr 13.00~15.00,Ti + Al 7.72~8.40,C + B + Zr 0.04~0.11,Ni余量。取30 mg左右GH4068原料利用DSC 3差示扫描量热仪做差示扫描量热法(DSC) 分析,测试过程通99.99% Ar气保护,流速为40 mL/min,加热和冷却速率均为10℃/min。EBS原料通过线切割将直径80 mm的棒材原料切成 20 mm厚的饼状原料,使用角磨机打磨掉表面烧蚀层,在无水乙醇中超声清洗15 min后烘干备用。

将清洗过后的原料放入坩埚中,每次实验所需原料质量控制在1500 g左右。当真空系统将熔炼室和电子枪的真空度分别抽至1 × 10-2和5 × 10-3 Pa后,启动轰击电压,轰击电压设置为20 kV,调整灯丝电流实现对熔炼功率的控制。将EBS功率设置为8 kW,需要4 min将原料完全熔化。设定EBS熔炼功率为10、12、14和17 kW,时间为10 min,熔炼过程中束斑在熔池内部做圆环形扫描,保证熔池整体受热均匀。熔炼结束后,在5 min内将电子束功率缓慢降至0,保证在不同EBS工艺下凝固过程的一致性。最后制得直径为120 mm、厚度约为10 mm的铸锭。

1.3 测试方法

在原料和EBS铸锭中心位置切取10 mm × 5 mm × 10 mm的块状样品做组织和成分检测,熔炼前后的测试样品通过X射线荧光光谱法(XRF)测试其化学成分。试样经过100#、400#、800#、1500#、2000#砂纸逐级打磨,再用1.5 μm的金刚石抛光膏进行抛光处理,采用10 g CuSO4 + 3 mL H2SO4 + 50 mL HCl + 50 mL H2O的腐蚀液腐蚀观察铸锭的枝晶组织形貌,采用30 g CuSO4 + 7 mL H2SO4 + 100 mL HCl的腐蚀液腐蚀观察铸锭的晶粒形貌。利用DMi8金相显微镜(OM)观察其金相结构,通过SUPRA55场发射扫描电子显微镜(SEM)观察样品的微观结构,采用JXA-8100电子探针显微分析仪(EPMA)研究合金元素微区分布情况。在铸锭的中心部位取直径4 mm、高4 mm的3组圆柱形样品,用ELEMENTRAC ONH-p 2氧氮分析仪分析熔炼后铸锭中的N含量。

2 实验结果与讨论

2.1 DSC及EBS熔炼结果

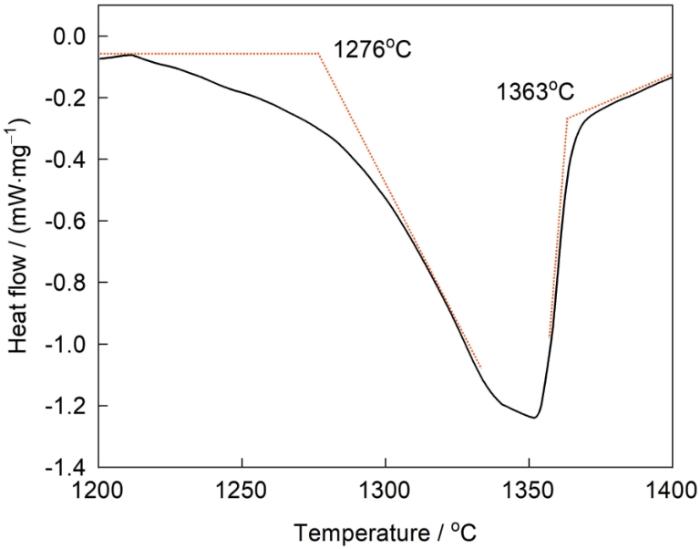

GH4068合金的DSC升温曲线如图2所示。由图可知,该合金熔化区间为1276~1363℃。

图2

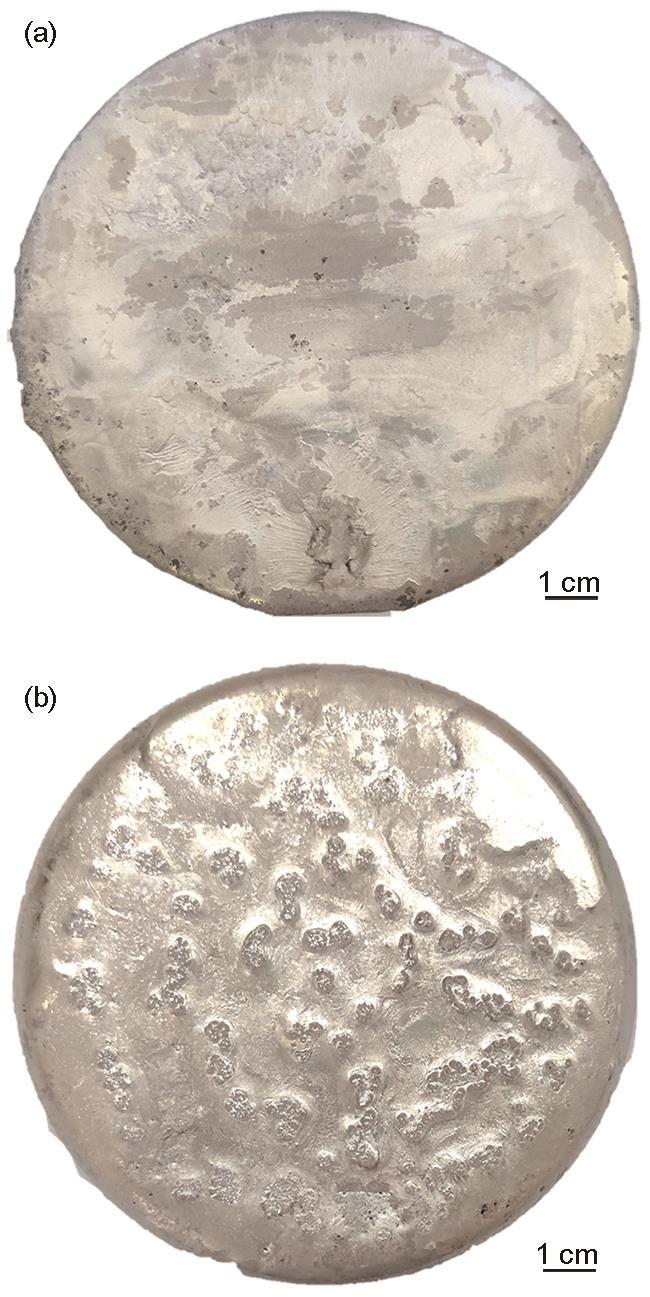

EBS处理后,合金原料完全熔化,铸锭的表面形貌一致,以EBS功率为12 kW熔炼时间为10 min的铸锭为例,其上、下表面形貌如图3a和b所示。铸锭上表面光滑平整,铸锭下表面存在部分凸起,仅在电子束束斑最后照射位置出现少量凝固缺陷。

图3

图3

EBS工艺为12 kW、10 min时GH4068合金铸锭的宏观相貌

Fig.3

Macroscopic morphologies of upper (a) and bottom (b) surfaces of GH4068 alloy ingot with EBS power of 12 kW for 10 min

2.2 不同EBS功率下熔炼前后的质量损失

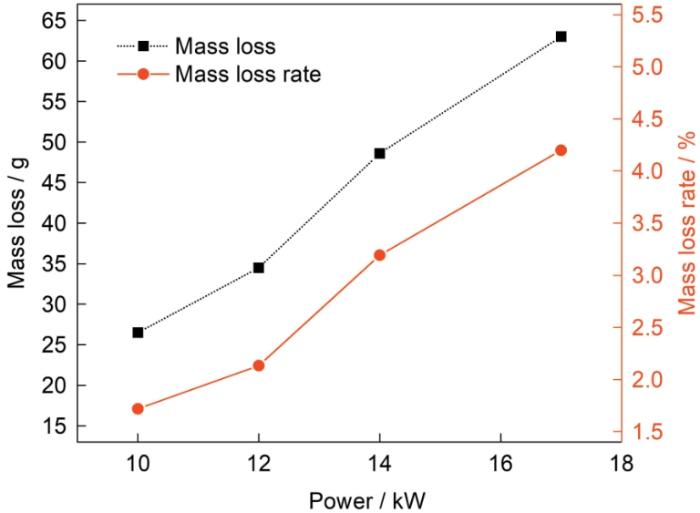

图4为不同EBS功率熔炼10 min制备的GH4068合金铸锭的质量损失和损失率。由图可知,10、12、14和17 kW熔炼时试样的质量损失分别为26.5、34.5、48.6和63.0 g,质量损失率分别为1.72%、2.13%、3.19%和4.20%。可以看出,随着EBS功率的增加,合金熔体的温度越高,合金的质量损失越大。Wang等[15]在研究EBS制备新型Ni-Co基高温合金时通过计算Ni的挥发速率得出EBS熔炼功率为10 kW时,熔池平均温度为1863.6 K,熔池最高温度为2368.1 K,且随着EBS功率的增加,熔池的平均温度和最高温度均显著提升。此外,合金在EBS过程中真空度较高,熔池表面温度较高,必然会在熔池表面产生较为严重的元素挥发,导致熔炼后会产生一定的质量损失。

图4

图4

不同EBS功率熔炼10 min制备的GH4068合金铸锭的质量损失和质量损失率

Fig.4

Mass losses and mass loss rates of GH4068 alloy ingots with different EBS powers for 10 min

表1 不同EBS功率熔炼10 min 制备的GH4068合金铸锭中各元素含量相对于原料的变化量 (mass fraction / %)

Table 1

| Power / kW | Mo | W | Co | Cr | Ti | Al | Ni |

|---|---|---|---|---|---|---|---|

| 10 | 0.05 | 0 | 0 | -0.68 | 0.06 | 0.03 | - |

| 12 | 0.09 | 0 | 0.06 | -1.37 | 0.22 | 0.03 | - |

| 14 | 0.10 | 0 | 0.11 | -1.38 | 0.24 | 0.02 | - |

| 17 | 0.15 | 0.01 | -0.09 | -1.97 | 0.39 | 0.08 | - |

当合金完全熔化后,各组成元素因为饱和蒸气压不同而使得蒸发损失速率不同,元素的饱和蒸气压越高,蒸发速率越大,该元素在单位时间内蒸发损失就越严重。Wang等[15]在研究Ni-Co基高温合金的挥发行为时发现,合金中Cr元素的饱和蒸气压较高,质量损失较快。因此为了控制合金元素的挥发,确保熔炼后的合金成分变化较小,在达到较好熔炼效果的前提下,应合理控制EBS功率以避免合金中Cr元素的损失。

2.3 铸锭的宏观组织形貌

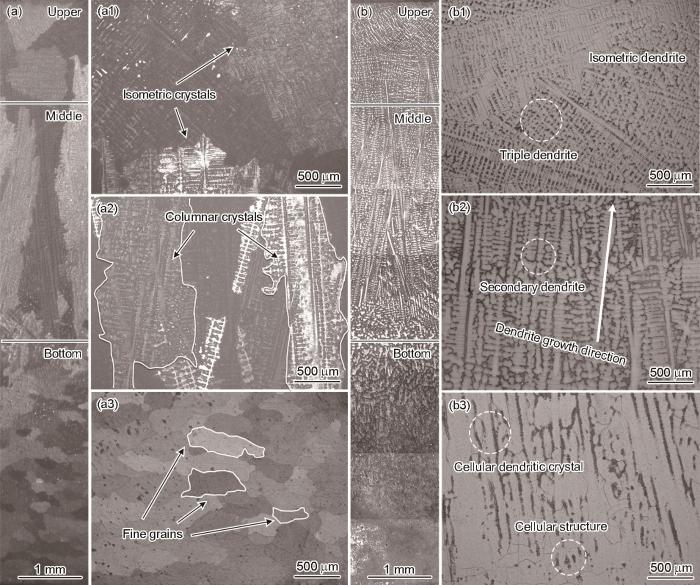

EBS制备GH4068合金铸锭的枝晶生长情况和晶粒分布情况大致相同,图5为EBS功率12 kW时铸锭中心位置样品的晶粒和枝晶结构以及对应区域的局部放大OM像。由图5a可知,铸锭顶部晶粒较为粗大,晶粒并无定向生长趋势,为粗大等轴晶区(图5a1);铸锭中部是定向生长的柱状晶区(图5a2);底部是晶粒较小的细晶区(图5a3)。由图5b可知,铸锭的枝晶结构为上部等轴枝晶区域(图5b1),已经生长出较为明显的三次枝晶;中部为竖直生长的枝晶区域(图5b2),二次枝晶平行排列并沿高度方向竖直向上生长;底部为胞状树枝晶、胞状偏析区(图5b3)。通过对比图5a和b可见,柱状晶区域与竖直生长的枝晶区域大体相当。EBS熔炼完成后,坩埚内合金全部为液相,由于熔池底部与水冷铜坩埚接触,存在大量非均质形核位点,因此在熔池底部与坩埚接触位置形成细晶区。另外,熔池底部的冷却速率较快,加之起始凝固阶段成分过冷较小,因此形成大量细小胞状组织。在EBS过程中,电子束轰击试样或熔池而形成表面热源,且熔炼室内保持较高的真空状态,因此熔体与水冷铜坩埚建立起唯一的热流传递,在EBS功率缓慢降低的凝固阶段,铸锭由底部向上的方向定向凝固。由于凝固过程中结晶释放潜热,固/液界面前沿温度升高,液相成分过冷增加,形成负的温度梯度,所以固/液界面形成伸向液相的凸起并生长成为一次枝晶轴,并且在一次枝晶轴周围还会生长出较为短小的二次枝晶臂[16]。如图5b2所示,枝晶沿箭头方向定向生长,此区域约占总截面的42%,同时也作为枝晶间距测量和偏析检测的区域。在凝固最后阶段,熔体的温度梯度降低,凝固速率增大,因此铸锭的上部生长出等轴晶。在EBS末期,由于电子束降束末期束流的搅拌作用,枝晶生长方向发生改变,出现三次枝晶,最终在铸锭顶部形成等轴晶和等轴树枝晶,如图5a1和b1所示。

图5

图5

EBS工艺为12 kW、10 min时GH4068铸锭中心区域晶粒和枝晶结构的OM像

Fig.5

OM images of macroscopic grains (a, a1-a3) and dendritic structures (b, b1-b3) in the central region of GH4068 alloy ingot at EBS power of 12 kW for 10 min

(a, b) overall macrostructures (a1, b1) upper (a2, b2) middle (a3, b3) bottom

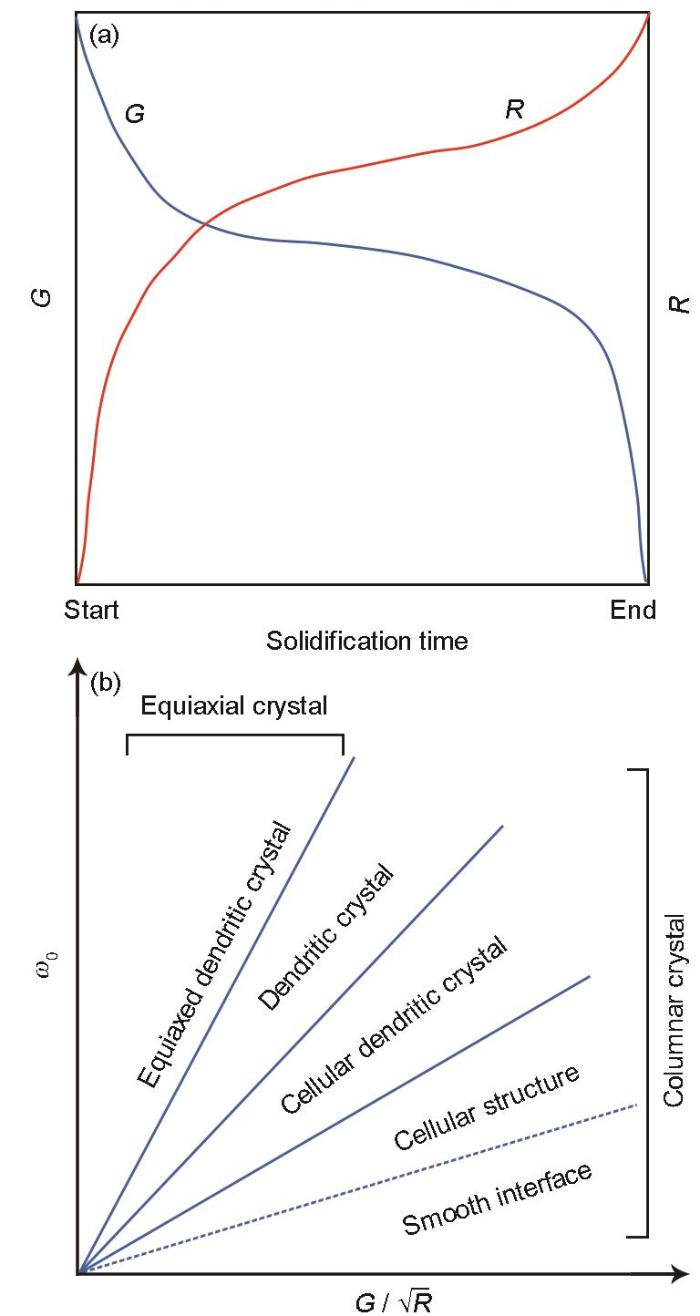

由凝固学理论[17]可知,温度梯度(G)和凝固速率(R)的比值G / R能够反映凝固过程中固/液界面的稳定。对于特定合金来说,G / R越小在固/液界面前沿成分过冷区域越大,越容易导致界面失稳,产生胞状凸起进而生长出树枝晶。在电子束增材制造IN718合金[18]和点焊[19,20]相关研究中发现,对于某一固定成分(ω0)的合金来说,其凝固过程中G与R的变化及

图6

图6

温度梯度(G)和凝固速率(R)随凝固时间的变化曲线及

Fig.6

Curves of temperature gradient (G) and solidification rate (R) versus solidification time (a), and effect of

2.4 不同EBS功率下铸锭枝晶间距和冷却速率的变化

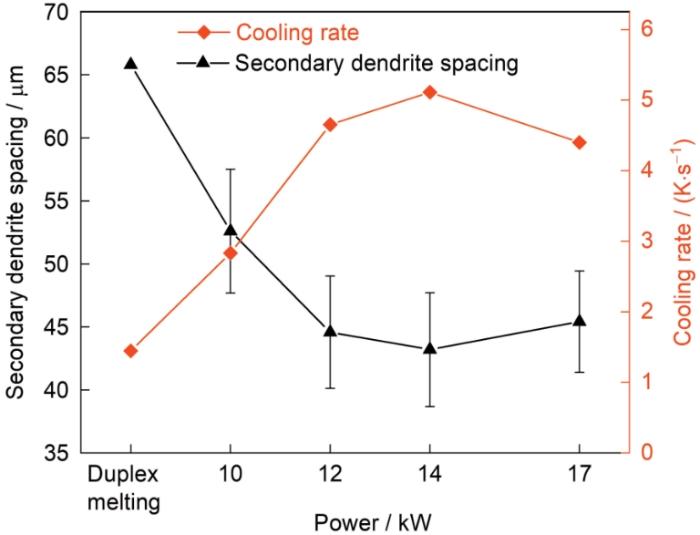

二次枝晶间距(λ2)可以有效地反应合金的微观偏析情况和枝晶细化的程度,λ2的减小能够使得铸锭更加均匀,在减小元素偏析区域的同时还能抑制凝固末期γ-γ′共晶相和η相的形成。

图7

众所周知,λ2是冷却速率的函数,2者之间符合以下关系式[21]:

由表1可知,不同功率EBS处理后,合金的元素成分虽有变化,但均未偏离合金的标准成分范围。并且不同的EBS功率采用相同的凝固方式,保证了凝固条件的一致性。因此,在较高EBS功率下λ2增大的现象不能归因于外部凝固参数和合金成分的变化,而应更多地考虑熔体内部结构的变化。

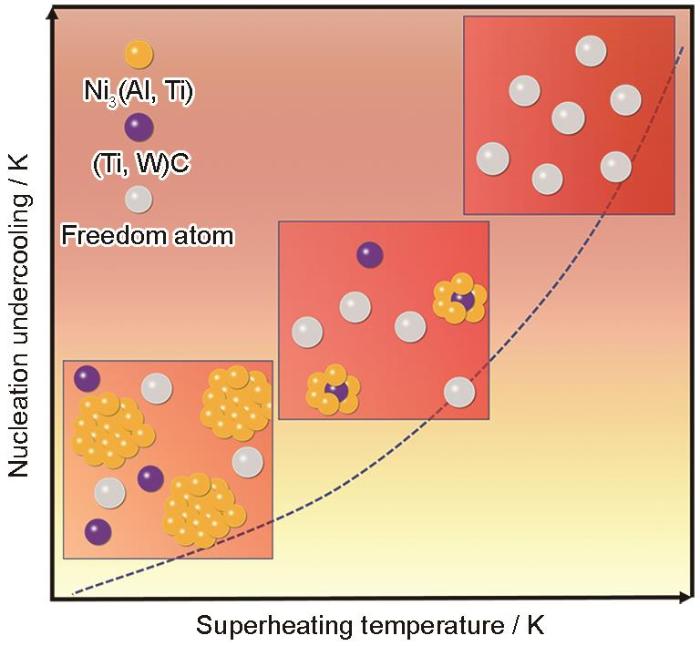

图8为过热温度、形核过冷度和团簇结构变化的关系示意图。由图可知,当金属熔化后,熔体中存在Ni3(Al, Ti)型中程原子团簇和以碳化物为主的难熔质点[22,23]。随着过热温度逐渐增大,Ni3(Al, Ti)型中程原子团簇逐渐破坏,团簇尺寸进一步缩小,团簇结构转变为以难熔质点为核心,Ni3(Al,Ti)型短程原子围绕周围的稳定多原子基团结构。当熔体温度进一步升高,多原子基团结构的团簇也被破坏,熔体呈现无序的类气态结构。合金在冷却过程中团簇结构重新生成,但受熔融态中团簇大小和数量的影响,与未经过过热处理的凝固过程相比,经过过热处理的熔体中的团簇尺寸会明显减小。这是因为过热处理后元素分布更加均匀,并且随着凝固过程的进行,冷却速率逐渐增大,熔体中的溶质原子无法充分扩散,团簇尺寸的增大受到抑制。因此需要更多的能量来促使形核或使原始核在熔体部分区域长大,导致形核过冷度的增加[24]。此外,熔体的结构平衡相对于温度平衡所需弛豫时间较长,因此,在较高的冷却速率下高温熔体能够保留的结构信息就越多,这就是所谓的“遗传效应”[25]。在本工作中,随着EBS功率的增加,过热温度不断升高,Ni3(Al, Ti)团簇不断分解至消失,熔池更加均匀,形核过冷度不断增加,通过“遗传”使得铸态组织更加均匀,枝晶细化,二次枝晶间距减小。

图8

图8

过热温度、形核过冷度与团簇结构变化的关系示意图

Fig.8

Schematic of relationships between superheat temperature, nucleation subcooling, and cluster structure change

随着过热温度增加,反应(3)进行的更加彻底,同时促进了反应(2)的进行。原材料和EBS功率10、12、14、17 kW下铸锭中的N含量分别为(18 ± 0.1) × 10-6、(0.8 ± 0.2) × 10-6、(0.8 ± 0.1) × 10-6、(0.9 ± 0.2) × 10-6和(1.5 ± 0.2) × 10-6。可以看出,相比于原料,EBS处理对N元素的去除效果明显,但是在EBS功率为17 kW时,N含量相较于其他功率增加至1.5 × 10-6。虽然EBS能够减小合金中的N含量,但是与其他过热处理过程不同,GH4068较低的N含量未能形成较多的TiN,不影响合金的凝固过程,高的EBS功率下枝晶粗化的原因仍需进一步研究。

2.5 不同EBS功率下微观偏析行为

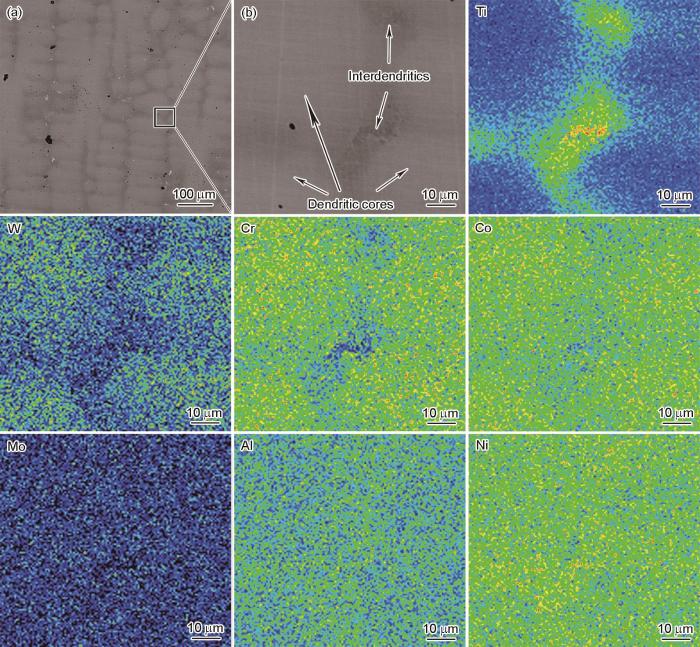

在凝固过程中,溶质元素会产生再分配,这是产生微观偏析和凝固缺陷的重要原因。图9为EBS工艺为12 kW、10 min时制备的GH4068合金铸锭枝晶组织的背散射电子(BSE)-SEM像及EPMA面扫描分析。由图可知,W、Co、Cr元素在枝晶干的含量大于枝晶间,为正偏析元素,Al、Ti元素在枝晶间的含量大于枝晶干,为负偏析元素。Mo、Ni元素在枝晶干和枝晶间的含量差别不明显。

图9

图9

EBS工艺为12 kW、10 min时制备的GH4068合金铸锭枝晶组织的背散射电子(BSE)-SEM像和EPMA元素面扫描分布图

Fig.9

Low BSE-SEM image (a), and high magnified BSE-SEM image of GH4068 alloy ingot with EBS power of 12 kW for 10 min and corresponding EPMA surface scanning element distributions (b)

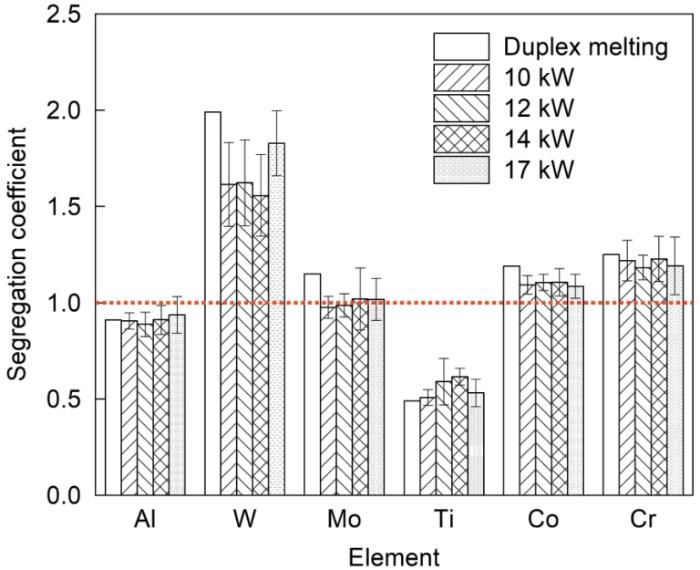

图10所示为双联工艺[14]和不同EBS功率熔炼10 min制备的GH4068合金铸锭的元素微观偏析系数。由图可知,相比于双联工艺,EBS的GH4068合金铸锭的微观偏析程度均有所减小,并且,当EBS功率小于17 kW时,增大EBS功率会使Al、W、Ti,Co、Cr的微观偏析程度持续减小。当熔炼功率为12和14 kW时,易偏析元素W的微观偏析系数为1.62和1.57,偏析程度较双联熔炼方式分别降低了18.6%和21.1%;Ti的偏析系数为0.58和0.61,偏析程度较双联分别降低了20.4%和24.5%。当EBS功率为17 kW时,易偏析元素W和Ti的微观偏析程度突然增加。EBS功率变化未对Mo微观偏析程度产生显著影响。

图10

特别地,在17 kW熔炼时W和Ti元素微观偏析程度均增大,微观组织更加不均匀,势必会延长后续均匀化的时间。说明在较高的EBS功率下会对铸锭的均匀性产生不利影响,熔炼时应控制EBS功率在12~14 kW之间。

2.6 不同EBS功率下 γ′相尺寸

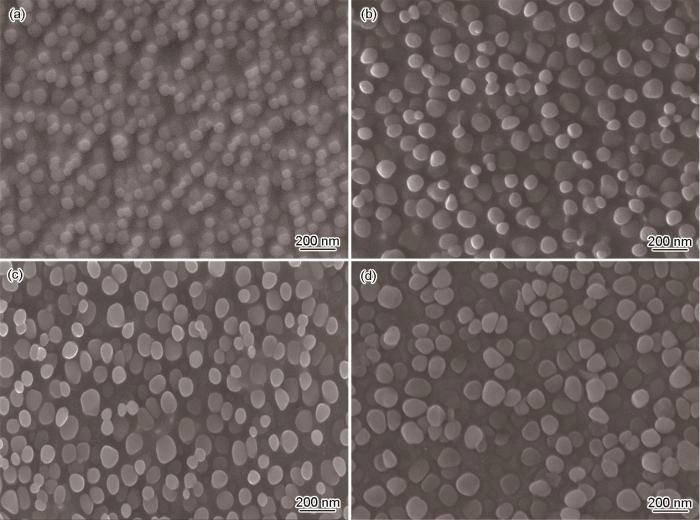

图11

图11

不同EBS功率熔炼10 min制备的GH4068合金铸锭中γ′相在枝晶干析出的SEM像

Fig.11

SEM images of precipitation of γ' phase in dendritic core of GH4068 alloy ingots with EBS powers of 10 kW (a), 12 kW (b), 14 kW (c), and 17 kW (d) for 10 min

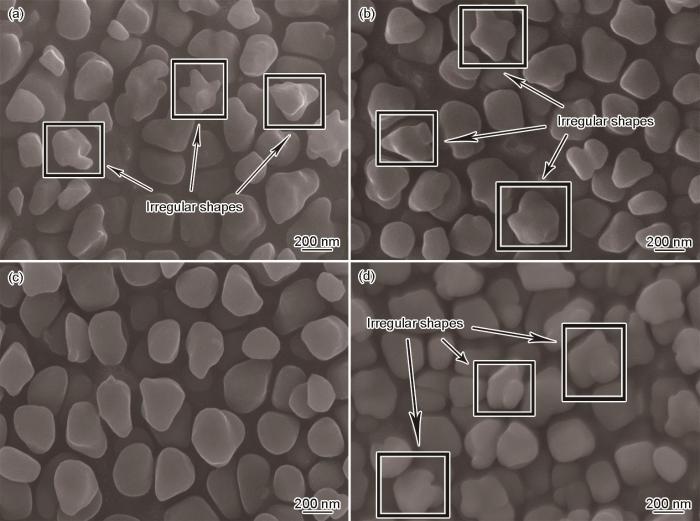

图12

图12

不同EBS功率熔炼10 min制备的GH4068合金铸锭中γ′相在枝晶间析出的SEM像

Fig.12

SEM images of precipitation of γ' phase in interdendritic of GH4068 alloy ingots with EBS powers of 10 kW (a), 12 kW (b), 14 kW (c), and 17 kW (d) for 10 min

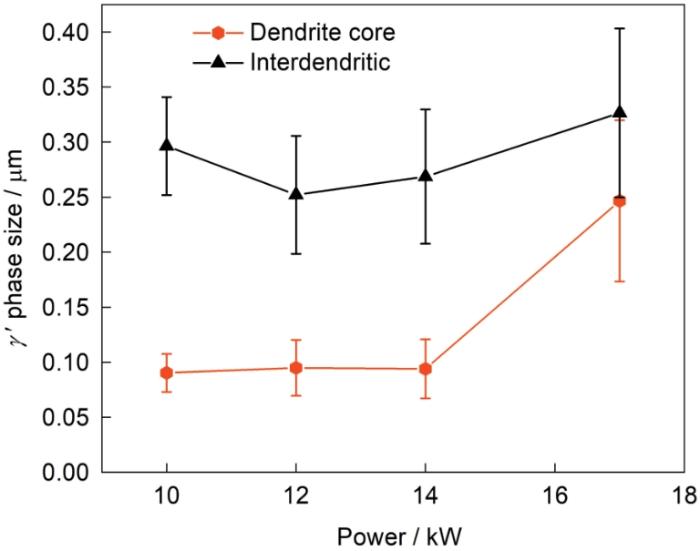

在不同EBS功率制备的GH4068高温合金铸锭枝晶干和枝晶间选取200个γ′相并统计其平均尺寸,结果如图13所示。由图可知,当EBS功率从10 kW升高至 14 kW时,枝晶干γ′相无明显变化,枝晶间的γ′相的尺寸减小。但是当EBS功率达到17 kW时,枝晶干和枝晶间的γ′相均出现长大的现象。由此说明,EBS功率对GH4068高温合金的γ′尺寸和形貌均有一定程度的影响。

图13

图13

不同EBS功率熔炼10 min制备的GH4068合金铸锭枝晶干和枝晶间γ′相的平均尺寸

Fig.13

Average sizes of dendritic core and interdendritic γ′ phase of GH4068 alloy ingots with different EBS powers for 10 min

在高温合金的凝固末期,过饱和的γ固溶体发生扩散性脱溶反应,在固溶体中逐渐反应生成γ′相:γ→γ1+ γ′ (其中,γ1为不同于γ的固溶体),设γ′相所对应的体积为Vγ′,对应γ → γ′相界面面积为Aγ→γ′,则γ′相在生长过程中的自由能变化(ΔG)为[17]:

式中,ΔGV和ΔGS分别为单位体积γ′相析出引起的化学自由焓和应变能的变化,σγ→γ′为γ→γ′单位相界面能。由于σγ→γ′随温度变化较小,故可将σγ→γ′视为定值。虽然在不同EBS功率下γ′相形态有所差别,但其初始析出形态均为球形。可将其半径设为r,

对

与此同时,又有:

式中,ΔX为γ′固溶体中溶质的过饱和度,ΔT为γ′固溶体中溶质的过冷度。

在不同EBS功率下,控制凝固过程中外界参数保持不变,γ′相的尺寸和形貌均发生了较大改变。随着EBS功率增加,Ni3(Al, Ti)团簇持续分解,熔体变得更加均匀,熔体的均匀性“遗传”进入过饱和γ固溶体,在γ′相形成的孕育期内过饱和γ固溶体中贫溶质元素区和富溶质元素区形成困难,使得γ′相的形成温度降低。由

在枝晶间,由于γ′相形成元素Al和Ti含量较高,有利于γ′相的生长,因此,枝晶间γ′相的尺寸要大于枝晶干。随着γ′相尺寸的减小,单位体积内γ/γ′面积增加,总界面能逐渐增加,γ′相将以比表面积较小的立方体或球体等规则形态析出,不规则γ′相数量减少。在图10中,EBS功率从10 kW升高至14 kW,枝晶干和枝晶间γ′相形成元素偏析减弱,Al、Ti元素分布更加均匀,过饱和γ固溶体需要更大的过冷度析出γ′相,从而使得γ′相形核温度降低,γ′相的尺寸减小。如图11所示,无规则的γ′相逐渐向规则形状转变。当EBS功率继续增加到17 kW时,合金的元素微观偏析程度增大,加速了贫溶质区和富溶质区的形成,γ′相的尺寸增加,与基体的应变能增加,形貌变得不规则。

在高温合金中,粗大的γ′相对合金的性能产生消极影响。因此在EBS过程中控制γ′相的尺寸尤为重要。在EBS功率小于14 kW的情况下,随着EBS功率的增加,枝晶干和枝晶间的γ′相尺寸不断减小,并且枝晶间不规则的γ′相也逐渐向规则形态转变。但当EBS功率升高至17 kW时,不仅枝晶干和枝晶间的γ′相尺寸增加,枝晶间的γ′相也变得非常不规则,对后续的热处理过程产生不利影响。

3 结论

(1) 在熔炼时间为10 min时,EBS功率越高,GH4068合金铸锭的质量损失越大,EBS功率从10 kW升高至17 kW,熔炼质量损失率从1.72%升高至4.20%。EBS熔炼后Ti含量略有富集,Cr元素挥发较大。

(2) EBS铸锭底部为胞状组织区域,晶粒为细晶;中部为竖直生长的枝晶区域,晶粒为柱状晶;顶部为等轴晶,等轴枝晶杂乱生长。

(3) 当EBS功率为12 kW时,二次枝晶间距和元素微观偏析均较小,二次枝晶间距为44.6 μm,熔体冷却速率为4.6 K/s,相比于传统双联工艺冷却速率增加了3倍以上,易偏析元素Ti和W的微观偏析系数为0.59和1.62。继续升高EBS功率会使二次枝晶粗化及元素微观偏析程度增加。

(4) 当EBS功率为12和14 kW时,枝晶干和枝晶间的γ′尺寸较小,且枝晶间的γ′相中不规则相的数量较少。

参考文献

Alloys-by-design: Application to nickel-based single crystal superalloys

[J].

New Ni-Co-base disk superalloys with higher strength and creep resistance

[J].

Enhanced mechanical properties in a new Ni-Co base superalloy by controlling microstructures

[J].

Effects of homogenization treatment on the microsegregation of a Ni-Co based superalloy produced by directional solidification

[J].

Research progress in a high performance cast & wrought superalloy for turbine disc applications

[J].针对航空涡轮盘用先进铸锻变形高温合金热加工难、承温能力低于680 ℃ (630 MPa, 1000 h持久寿命)、难以满足现代航空发动机设计需求等不足, 提出了优化析出强化相成分和引入微孪晶以提高合金中温区 (合金服役温区) 强度、同时减弱析出相高温强化效果和固溶温度以降低合金高温区 (合金加工温区) 强度的理念, 设计并制备出系列Ni-Co基铸锻高温合金(TMW合金). 设计合金盘坯(直径440 mm, 厚65 mm)的制备和性能测试表明, TMW合金可在常规熔铸和锻造设备上热加工制备, 承温能力超过700 ℃, 比目前最强的商用铸锻涡轮盘合金U720Li提高了50 ℃以上. 从TMW合金的设计思想、成分特点、锻造加工性、组织控制、性能特征和变形强化机理等方面, 简要介绍了这种高性能铸锻变形高温合金的主要研究进展.

一种高性能航空涡轮盘用铸锻合金的研究进展

[J].

Triple-melted process and metallurgical quality of GH4169 alloy by the VIM + PESR + VAR processing

[J].

GH4169合金VIM + PESR + VAR三联冶炼工艺及其冶金质量

[J].

Microstructure and mechanical properties of K4169 alloy by the cold crucible levitation melting

[J].

水冷铜坩埚悬浮熔炼K4169合金的组织和力学性能

[J].

Microstructure and mechanical properties of selective laser melted Inconel 718 compared to forging and casting

[J].

Segregation behavior of nickel-based superalloy after electron beam smelting

[J].

Preparation of Inconel 740 superalloy by electron beam smelting

[J].

Investigation of electron beam melting and refining of titanium and tantalum scrap

[J].

Preparation of 5N grade tantalum by electron beam melting

[J].

Volatilization behavior of β-type Ti-Mo alloy manufactured by electron beam melting

[J].

Microsegregation of a new Ni-Co-based superalloy prepared through electron beam smelting and its homogenization treatment

[J].

Evaporation behavior of alloying elements and calculation of molten pool temperature in electron beam smelting of a new Ni-Co based superalloy

[J].

电子束熔炼新型Ni-Co基高温合金过程中合金元素的挥发行为及熔池温度计算

[J].

Statistics on the primary dendrite spacing of Ni-based single crystal super alloys

[J].

镍基单晶高温合金一次枝晶间距的统计研究

[J].采用籽晶法制备了3种[001]取向的镍基单晶高温合金。通过正方形估算法和直接测量法统计了合金不同凝固高度的一次枝晶间距。该方案消除了晶界和晶体学取向对一次枝晶间距的影响。随着凝固高度升高,3种合金的一次枝晶平均间距逐渐增大。两种统计方法的一次枝晶平均间距相近,说明两种方法的精度均较高。此外,3种合金的一次枝晶间距在较大的范围内变化,且呈正态分布。3种合金的一次枝晶间距上限是下限的5.4~8.5倍。

Numerical modeling of heat-transfer and the influence of process parameters on tailoring the grain morphology of IN718 in electron beam additive manufacturing

[J].

Modeling of heat transfer and fluid flow during gas tungsten arc spot welding of low carbon steel

[J].

Heat transfer and fluid flow in laser microwelding

[J].

Microsegregation of a new Ni-Co-based superalloy prepared by electron beam smelting layered solidification technology and its homogenization behavior

[J].

Effect of thermal history on the liquid structure of a cast nickel-base superalloy M963

[J].

Effect of melt treatment on carbides formation in a cast nickel-base superalloy M963

[J].

Effect of melt thermal history on solidification behavior and microstructural characteristics of a third-generation Ni-based single crystal superalloy

[J].

Superheat-dependent microstructure of molten Al-Si alloys of different compositions studied by small angle neutron scattering

[J].

Microstructure evolution of directionally solidified DZ125 superalloy with melt superheating treatment

[J].