在叶片服役过程中,涂层中的Al向外扩散(生成氧化膜),以及涂层和基体之间元素的互扩散,都将引起其微观组织变化[15]。β-(Ni, Pt)Al相为脆性相,在轴向拉应力作用下,涂层与基体之间热物理性能的差异将导致裂纹优先在涂层中产生,这将会降低叶片的力学性能,并对发动机服役可靠性产生不利影响[16]。基于高温合金构件的特定设计考虑[11,17],将涂层产生0.6%应变而未发生开裂的温度定义为涂层的韧脆转变温度(DBTT)[11,17,18]。Alam等[18]通过音频测量系统对不同Pt含量和温度下的涂层断口形貌观察发现,随着Pt原子浓度的不断增加,β-(Ni, Pt)Al相的DBTT也随之上升。并且通过实验观察到,在DBTT以下,Pt-Al涂层存在脆性解理面;在DBTT时,Pt-Al涂层中形成微孔隙;而在DBTT以上时,Pt-Al涂层则呈浅韧窝和纤维状断裂特征。研究结果[17~24]表明,DBTT的出现与高温下β-(Ni, Pt)Al相和基体中元素的互扩散有关。

DD413合金是我国自主研制的抗热腐蚀单晶高温合金,已在航空领域得到了应用。在DD413合金表面渗镀Pt-Al涂层可以提高承温能力。在服役过程中,叶片受到轴向拉应力作用,同时在高温环境中,Pt-Al涂层发生氧化以及涂层与基体间元素扩散导致微观组织演化等都将影响叶片的服役性能,但具体影响机制尚不清楚。因此,本工作采用高温拉伸实验,初步探究高温应力条件下渗镀Pt-Al涂层的DD413合金失效机理,以期为叶片的工程应用奠定理论基础。

1 实验方法

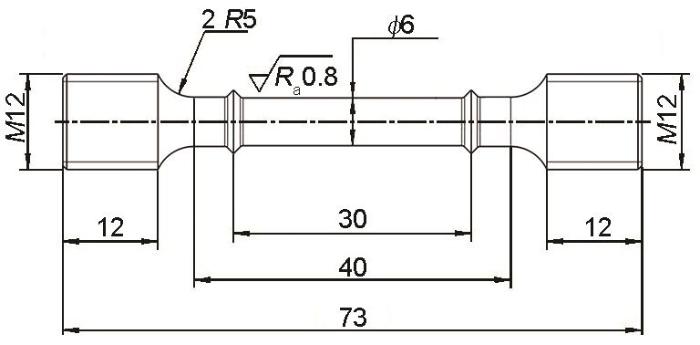

实验选用的基材为镍基单晶高温合金DD413,其名义成分(质量分数,%)为:C 0.07,Cr 12,Co 9,W 3.8,Mo 1.9,Al 3.6,Ti 4,Ta 5,Ni余量。采用真空感应炉熔炼DD413母合金,并用真空定向凝固炉制备出[001]取向、直径为16 mm的单晶试棒。选取晶体取向偏离[001]取向10°以内的单晶棒,经完全热处理后,按照图1所示尺寸加工拉伸试样。在制备涂层前,采用直径为74 μm的SiC颗粒对拉伸试样平行段进行吹砂处理。然后放入丙酮和乙醇的混合溶液中,超声清洗30 min。

图1

采用电镀法在拉伸试样平行段表面沉积厚度约为3 μm的Pt层。试样采用阴极电镀,阳极选用Pt网编织的电极,电镀溶液的主盐为H2PtCl6 (浓度为40%)和Na2HPO4 (浓度为17 g/mL),pH值为7.4。电镀液温度为80℃,电流密度为7 A/dm2,电镀时间为50 min。将电镀后的试样在VGQ-80型真空热处理炉中进行预扩散处理,工艺参数为:温度1050℃,时间1.5 h,真空度10-1 Pa,并采用纯度为99.99%的Ar气保护,下同。

采用化学气相沉积法制备渗Al层,渗铝剂为Al-Fe粉(49%Al,质量分数,下同)和NH4Cl (2%)。选用高温低活度方法(Ni原子向外扩散)在化学气相渗Al炉中制备,温度为1070℃,时间为3.5 h,真空度10-1 Pa,并在Ar气中进行保护。炉体加热前,将炉内先抽至真空状态,然后向炉腔内通入Ar气,再次抽真空,通Ar气,确保炉腔内形成密封的惰性环境。渗铝结束后,试样随炉冷却。最终,可获得单一β-(Ni, Pt)Al相的Pt-Al涂层。

为保证拉伸实验对比的准确性,无涂层试样的平行段也进行了相同工艺参数的吹砂处理。拉伸实验在DDL100型电子万能试验机上进行,采用3549-025M-020-ST型高温引伸计记录拉伸实验过程中平行段沿轴向的位移。无涂层和β-(Ni, Pt)Al相涂层(以下称Pt-Al涂层)试样的拉伸实验分别在760和980℃下进行,实验加载名义应变速率为1 × 10-3 s-1。

采用配有能谱仪(EDS)和背散射电子(BSE)系统的MIRA 3型扫描电镜(SEM)对试样断口形貌和微观组织进行观察,加速电压为25 kV。微观组织经电解腐蚀(腐蚀液为HCl、HNO3和C3H8O3的混合溶液,体积比为3∶1∶4,电压为4 V,时间为10 s)后进行观察。距拉伸断口5 mm处,沿(001)面切取透射电镜(TEM)样品,用砂纸磨至厚度50 μm左右,用Gatan 691型精密离子减薄仪局部减薄,采用Tecnai G2 F20型TEM观察和表征位错形貌,加速电压为200 kV。

2 实验结果

2.1 Pt-Al涂层原始组织

图2为Pt-Al涂层原始表面和纵截面的SEM像。从涂层表面(图2a)可以观察到,β相为等轴晶,晶粒尺寸为(6.8 ± 1.2) μm。晶粒中的亮色颗粒为β-(Ni, Pt)Al相固溶体,通过EDS分析,其成分(原子分数,%,下同)为Ni 40.28、Pt 5.15、Al 54.57;晶界处富集的高亮色颗粒为固溶Cr的β-(Ni, Pt,)Al,其成分为Ni 23.30、Pt 12.54、Cr 7.76、Al 56.40。从涂层截面形貌(图2b)可见,涂层区域主要分为2层:外层(outer layer,OL)为β相,厚度为(19.7 ± 0.7) μm,主要为(Ni, Pt)Al固溶体;内层(inner layer,IL)为厚度(22.4 ± 1.1) μm的互扩散区(inter diffusion zone,IDZ)。IDZ内深灰色区域为β-(Ni, Pt)Al相,浅灰色及高亮区域主要富集难熔元素W (4.36)、Mo (3.92)和Ta (13.66)等。此外,在外层和内层界面处观察到Kirkendall孔洞,这是由于在渗Al过程中原子间(Ni向外扩散,Pt和Al向内扩散)扩散速率不同而形成的。

图2

图2

Pt-Al涂层原始表面和纵截面的SEM像

Fig.2

SEM images of initial surface (a) and cross-section (b) of Pt-Al coating (Inset shows grain morphology in the coating. OL—outer layer, IL—inner layer, IDZ—inter diffusion zone)

2.2 拉伸性能

图3为无涂层和Pt-Al涂层试样在760和980℃的名义应力-应变曲线。在2个温度下,在达到极限抗拉强度后的塑性变形过程中,Pt-Al涂层试样的应力均略低于无涂层试样。在760℃拉伸过程中,无涂层和Pt-Al涂层试样在流变应力达到极限抗拉强度后,随应变量增加应力均呈下降趋势。无涂层试样表现出明显的屈服,在屈服点后流变应力随着塑性变形达到极限抗拉强度,而Pt-Al涂层试样则未出现明显的屈服点。在980℃拉伸过程中,无涂层和Pt-Al涂层试样流变应力达到极限抗拉强度后,应力水平随应变量增加均表现为下降趋势,2者均未出现明显的屈服点。

图3

图3

在760和980℃下无涂层和Pt-Al涂层试样的名义应力(σ)-应变(ε)曲线

Fig.3

Nominal stress (σ)-strain (ε) curves of uncoated and Pt-Al coating samples at 760 and 980oC

表1为不同温度下无涂层和Pt-Al涂层试样的拉伸性能。在760和980℃,Pt-Al涂层试样的屈服强度均低于无涂层试样,下降率分别为0.11%和0.08%;Pt-Al涂层试样的极限抗拉强度则略低于无涂层试样。此外,在760℃,Pt-Al涂层试样的延伸率大于无涂层试样;而在980℃时,Pt-Al涂层试样的延伸率小于无涂层试样。

表1 在760和980℃下无涂层和Pt-Al涂层试样的拉伸性能

Table 1

| Temperature / oC | Sample | Yield strength / MPa | Ultimate tensile strength / MPa | Elongation / % |

|---|---|---|---|---|

| 760 | Uncoated | 1075 ± 71 | 1282 ± 16 | 8.0 ± 0.6 |

| Pt-Al coating | 960 ± 31 | 1262 ± 30 | 11.8 ± 5.0 | |

| 980 | Uncoated | 433 ± 6 | 651 ± 4 | 20.0 ± 1.0 |

| Pt-Al coating | 397 ± 26 | 633 ± 15 | 18.5 ± 4.9 |

2.3 断口形貌

图4

图4

在760和980℃下无涂层和Pt-Al涂层试样的拉伸断口表面的SEM像

Fig.4

SEM images of tensile fracture surface of uncoated (a, c) and Pt-Al coating (b, d) samples at 760oC (a, b) and 980oC (c, d), respectively (Insets show the high magnified images of the fracture)

图4c和d分别为无涂层和Pt-Al涂层试样在980℃拉伸断口表面形貌的SEM像。可见,无涂层和Pt-Al涂层试样的断口均由大量的韧窝组成,且韧窝周围呈纤维状。此外,无涂层试样断口边缘可观察到明显的剪切唇,而Pt-Al涂层试样中则未观察到。

图5

图5

在760和980℃下Pt-Al涂层试样拉伸断口涂层区域的SEM像

Fig.5

SEM images of tensile fracture coating region of Pt-Al coating samples at 760oC (a) and 980oC (b)

图6为无涂层和Pt-Al涂层试样在760和980℃下拉伸断口纵截面的二次电子(SE)和BSE像。图6a和c分别为无涂层试样在760和980℃下的拉伸断口附近的微观组织形貌。图中可见,2者断口附近的平行段表面均产生了裂纹。此外,在靠近断口的试样内部也观察到裂纹,进一步放大观察发现,试样内部的MC型碳化物有利于裂纹的扩展。Pt-Al涂层试样拉伸断口截面形貌的BSE像显示,在760℃时(图6b),试样表面的涂层中产生了与外加拉应力方向垂直的横向微裂纹,但并未观察到明显的颈缩现象。此外,还观察到沿[001]方向存在涂层与氧化层界面处的裂纹。在980℃ (图6d)仅观察到断口附近的涂层中出现明显的裂纹,裂纹长度大于760℃下的裂纹,并且出现了明显的颈缩。此外,在靠近断口的基体中也观察到裂纹。进一步观察发现,裂纹在涂层处萌生,继而向基体内扩展。在2种温度下,Pt-Al涂层试样基体中的裂纹均在MC型碳化物或沿碳化物与基体的界面处扩展(图6b和d)。

图6

图6

在760和980℃下无涂层和Pt-Al涂层试样[001]方向拉伸断口纵截面的SE和BSE像

Fig.6

Secondary electron (SE) images of uncoated samples (a, c) and BSE images of Pt-Al coating samples (b, d) logitudinal-sections tensile fractured along [001] orientation at 760oC (a, b) and 980oC (c, d), respectively (Insets show the microstructure of fracture cross-section)

涂层试样断口截面腐蚀后的形貌(图7)显示,在760和980℃,Pt-Al涂层外表面均附着一层氧化物,涂层中OL和IL的厚度均已退化为原始厚度的1/3左右(氧化层、OL和IL的厚度见表2)。涂层除因高温氧化发生退化外,还产生了一定量的塑性变形。与760℃拉伸样品相比,在980℃下OL中仅观察到少量的β晶粒且尺寸较小,根据Yang等[3]对含Pt和Hf的渗Al涂层在900℃热腐蚀后退化的形貌,以及针对图7中浅色颗粒的EDS分析结果(Ni 73.6,Al 24.7,Ti 1.7,原子分数,%),可确定大部分β相已转变为γ'相。760℃时,在氧化层/涂层界面处沿应力加载方向有裂纹产生,此外,氧化层中还出现了大量与应力加载方向垂直的裂纹,且部分裂纹扩展至涂层中;而在980℃下,氧化层与涂层界面处产生了大量的孔洞,涂层中靠近氧化层区域的β相附近也观察到了孔洞。

图7

图7

在760和980℃下Pt-Al涂层试样拉伸断口截面腐蚀后的BSE像

Fig.7

BSE images of tensile fracture cross-sectional morphology of Pt-Al coating samples after etched at 760oC (a) and 980oC (b)

表2 Pt-Al涂层试样拉伸实验前后截面组织厚度 (μm)

Table 2

| Microstructure | Initial | After 760oC tensile test | After 980oC tensile test |

|---|---|---|---|

| Oxide layer | - | 5.8 ± 0.7 | 3.4 ± 0.6 |

| OL | 19.7 ± 0.7 | 7.0 ± 0.5 | 8.2 ± 0.2 |

| IL | 22.4 ± 1.1 | 7.8 ± 0.4 | 9.5 ± 0.8 |

2.4 微观组织

图8

图8

在760和980℃下无涂层和Pt-Al涂层试样[001]方向拉伸变形组织的SEM像

Fig.8

SEM images of tensile tested uncoated (a, c) and Pt-Al coating (b, d) samples at 760oC (a, b) and 980oC (c, d), respectively (Inset shows the γ′ deformation morphology)

3 分析与讨论

3.1 高温拉伸时Pt-Al涂层的退化

Pt-Al涂层在拉伸过程中的退化除与自身化学成分和晶体结构相关,还与应力、温度和应变速率有关,由于本工作实验拉伸速率恒定,因此仅对应力和温度的影响进行讨论。OL和IL之间Kirkendall孔洞已消失(图7a和b),这是由于在高温下OL中Pt与IL中的元素之间发生互扩散所致。此外,IL中难熔元素的固溶体形貌也已消失,可观察到β相和γ'相(由β相转变)。β向γ'转变是由于高温下Al向外扩散而导致Ni占据Al的阵点而发生的相变。

进一步观察发现(图7),在不同温度下试样的氧化层和涂层的形貌有所差别,主要体现在以下2个方面:

(1) 在不同温度下OL中β向γ'转变的程度不同。相变是由于高温下原子扩散引起的,Arrhenius提出温度是影响扩散速率的最主要因素,扩散系数(D)的方程为[26]:

式中,D0为扩散常数;Q为每摩尔原子的激活能;R为气体常数;T为热力学温度。由

(2) 在不同温度下氧化层与OL界面处的缺陷形貌不同。这是由于Pt-Al涂层的DBTT对涂层变形机制的影响(关于DBTT对涂层变形机制的影响将在3.2节中详细讨论)。在拉伸过程中,裂纹常萌生于试样表面缺陷,渗Al过程中表面形成的孔洞(图2a)则是拉伸过程中氧化层与OL界面处的裂纹和孔洞的诱因。氧化层中的裂纹除与涂层变形机制有关,还与拉伸速率(vt)和氧化速率(vo)有关。当vt > vo时,氧化物随涂层发生塑性变形,拉应力导致氧化物中的离子键遭到破坏,裂纹随着顶端张开位移的幅值增加而不断扩展。当vt < vo时,氧化物在拉应力下处于弹性变形,氧化物中离子键被拉长,在较高的氧分压下,因晶格畸变而迁移的金属离子易在晶格空位处与O生成新的氧化物,从而诱发裂纹闭合。

3.2 温度对Pt-Al涂层裂纹和变形机制的影响

Alam等[16,23]通过实验观察到,当温度低于DBTT时,β-(Ni, Pt)Al相和IDZ呈脆性的准解理断裂,β- (Ni, Pt)Al相发生穿晶解理断裂,继而向IDZ内扩展,直至扩展到基体中;当温度在DBTT左右时,β-(Ni, Pt)Al相和IDZ开始出现大量微孔洞,这些微孔洞分布在准解理断裂面上,β-(Ni, Pt)Al相的解理面也观察到孔洞,然而,与IDZ相比,β-(Ni, Pt)Al相微孔洞的尺寸较小;当温度高于DBTT时,涂层断口呈浅韧窝和纤维状断裂特征,在整个Pt-Al涂层的断裂表面可以观察到大量的微孔洞,本工作所观察到的现象与其基本相似。此外,在760和980℃下涂层厚度在拉伸过程中均减小(表2),除因高温氧化导致厚度减小外,涂层还产生了一定量的塑性变形,因此本工作通过对Pt-Al涂层断口形貌观察发现,在760℃时接近DBTT,而在980℃则高于DBTT。

在760℃下,OL和IL中分布大量的β相。β相为B2型结构,其固有的脆性是由于可动滑移系的数量较少而造成的,变形具有较大的不均匀性,即只有少数满足条件的β晶粒存在位错运动,而其他晶粒基本没有产生位错[15]。拉伸时裂纹由渗Al后表面孔洞处萌生,在切应力作用下,裂纹沿晶界或通过穿晶方式穿过β相向涂层内部扩展,且裂纹扩展方向基本与应力加载方向垂直(图7a)。Friedel提出,脆性裂纹可以看做2个刃型位错塞积群构成的裂纹位错,这些位错的Burgers矢量( b )与裂纹面垂直,由于位错塞积导致裂纹扩展受阻,在拉应力作用下裂纹尖端处产生应力集中并继续扩展[27]。裂纹尖端的滑移系被激活的条件取决于裂纹尖端Schmid因子,裂纹尖端Schmid因子具有极大值的滑移系首先被激活。Rice和Thomson[28]提出裂纹尖端的位错既受到外加应力的作用引起的斥力,又受到裂纹自由面引起的引力,还受到点阵阻力的作用,因此裂纹尖端处的位错将向界面能较低的方向扩展。此外,位错运动的点阵阻力与温度有关,解理裂纹扩展时裂纹尖端会有位错运动,在高温下晶格中点阵阻力降低,有利于裂纹向内部扩展。

在980℃下,裂纹的形成与涂层中孔洞的聚集有关。孔洞分为2种:一种是由表面渗Al后的孔洞经高温扩散后在氧化层与OL界面处产生聚集;另一种则是由OL中β与γ′界面处形成的孔洞。由于β (B2型)与γ′ (L12型)晶体结构不同,界面能较低,在拉应力下β/γ′界面处优先产生裂纹。Orowan提出韧窝状韧性断口形成的微观机制为微孔洞的形成和聚集[27]。在韧性材料中,裂纹尖端可以发生塑性流变,使裂纹尖端钝化,从而降低裂纹扩展速率。在应力作用下γ′易产生多系滑移,多系滑移产生交割造成裂纹尖端钝化,从而使应力集中程度降低。此外,裂纹扩展速率与元素扩散相关。如果合金内部出现应力梯度,应力就会提供原子扩散的驱动力,产生化学扩散。裂纹附近的金属原子在应力梯度的作用下不断向外扩散,在裂纹附近形成了大量的空位,空位不断聚集形成孔洞。在塑性变形过程中,随着OL中金属原子不断扩散,氧化层/OL界面处和OL中孔洞的不断聚集则形成较大的裂纹。

在760和980℃下涂层均产生一定量的塑性变形。在DBTT附近,由<100>位错的滑动和攀爬所产生的额外滑移系统被认为是β相中韧性变形机制的开动,而在DΒΤΤ以上的韧性变形是由位错攀移被激活和附加的滑移矢量引起的[22,29,30]。在β相中,Pt的加入取代Ni并占据Ni的阵点,涂层中Ni随Pt含量的增加而降低,而Al含量则不受影响。在β相中加入溶质原子,溶质拖拽效应对位错滑移的阻碍和溶质原子钉扎位错所造成的攀移阻力是导致位错增加的潜在原因[18,20,31]。因此,在β相中加入Pt会导致缺陷的产生,但并不影响β的固有缺陷结构。从晶体结构方面分析,本工作中OL和IL中产生塑性变形是由于温度的提高加速了β→γ′的转变。由于γ′的滑移系多于β,在应力作用下γ′易产生多系滑移,滑移带破碎造成裂纹尖端钝化,从而使应力集中程度降低,因此有利于位错滑移产生塑性变形。此外,在760和980℃下β→γ′的颗粒作为二次相在塑性变形过程中以Orowan机制形成韧窝,因而在涂层中出现了孔洞。

3.3 Pt-Al涂层对拉伸强度的影响

在760℃下,无涂层(图9a)和Pt-Al涂层(图9b)试样中均观察到超晶格堆垛层错(superlattice stacking fault,SSF),这是由于γ′相是单晶镍基合金的主要强化相,DD413合金中γ′析出相与γ基体共格。虽然γ′和γ相均为fcc结构,但由于2者晶格常数不同,能够产生点阵错配,起到共格应变强化作用,在γ′相周围引起高的弹性应力场,阻碍位错运动。当位错切入γ′中,位错由{111}面开始滑移,由于γ中存在大量位错发生缠结阻碍位错运动,当位错切过γ进入邻近的γ′中产生交滑移至{100}面,形成了K-W (Kear-Wilsdorf)锁阻碍了SSF在晶格中的运动[32]。位错若克服K-W锁能垒继续运动,则需在拉伸过程中加载更大的力,当试样开始产生塑性变形时,无涂层试样出现了明显的屈服点(图3)。无涂层试样断口中的滑移台阶是位错在滑移过程中不断克服K-W锁而形成的,而台阶中的孔洞是位错在运动过程中以Orowan机制绕过γ′所形成。Pt-Al涂层试样未出现屈服点是由于β相固有脆性和β-γ'界面断裂应力较低导致的。Sakata等[33]研究了β-γ'两相结构中沿晶界出现的γ'析出相的晶粒取向对晶体断裂应力的影响。他们观察到β和γ'相可以满足Kurdjumov-Sachs (K-S)关系,如{110} β //{111} γ' 和<111> β //<110> γ'。当γ' (存在于2个β晶粒间)与1个β晶粒保持K-S关系,与其他β晶粒的取向关系往往偏离上述关系。当β和γ'相晶体发生拉伸变形时,断裂优先发生在非共格β/γ'界面,即偏离K-S关系的界面。断裂应力随着偏离K-S关系的角度(ΔφK-S)的增大而减小,这是因为随着ΔφK-S的增加,界面位错密度增加,使界面变得越来越弱,易于开裂。因此,发生脆性断裂的裂纹尖端以切应力的方式进入基体中,由于涂层/基体界面处界面能较低,当基体中的位错遇到K-W锁时,涂层/基体界面处将启动新的位错,从而导致了Pt-Al涂层试样的屈服强度降低(表1)。当涂层/基体界面处的位错塞积到一定程度后,位错由多个滑移系以克服K-W锁的方式向内部扩展,因而Pt-Al涂层试样断口中可观察到由不同方向扩展的台阶(图4b)。

图9

图9

无涂层和Pt-Al涂层试样在760和980℃下拉伸断口的位错形态TEM像

Fig.9

TEM images of dislocation configuration of tensile deformed structure of uncoated (a, c) and Pt-Al coating (b, d) samples at 760oC (a, b ) and 980oC (c, d), respectively

在980℃下,无涂层和Pt-Al涂层试样在γ中形成了不规则形状的位错网,γ'中仅观察到少量位错(图9c和d),位错主要通过Orowan机制绕过γ'相。Pt-Al涂层在980℃下的抗屈服强度能力高于760℃ (图3),一方面是由于β→γ'后起到固溶强化作用从而阻碍位错运动,另一方面则由于Pt在β相起到的固溶强化作用。根据Fick第一定律,在高温应力作用下Pt向涂层内部发生浓度梯度扩散,随着Pt含量的提高导致β相晶格内缺陷的增加,同时引起周围的弹性变形与位错周围的应变场相互作用,阻碍位错运动。此外,Jiang等[34]通过第一性原理证明弹性模量(E)的降低是由于Pt原子引起的晶格缺陷和空位缺陷引起的,这2种缺陷对β相晶界滑移起到拖拽作用。由于Pt的弹性模量(168 GPa)低于β相(199 GPa),Pt原子周围的局部模量低于β相晶格的其余部分,从而促进了Pt原子附近位错的相互作用,限制了位错的运动,在达到熔点之前,β相保持高度有序。此外,Pt的原子半径(0.139 nm)大于Ni (0.124 nm),Pt取代Ni导致键长增加,从而引起β相晶格参数的增加,导致晶格变弱,E也随之降低。因此,在980℃下Pt-Al涂层试样的屈服强度也有所降低。

Pt-Al涂层虽然在基体表面产生保护性氧化膜,延缓内部基体组织变化(这利于性能提高),但是由于涂层脆,强度较低,拉伸过程中极易产生裂纹,从而导致样品有效承载面积减小,最终导致性能下降。

4 结论

(1) 在760和980℃下达到极限抗拉强度后的塑性变形过程中,Pt-Al涂层试样的应力水平均略低于无涂层试样。

(2) Pt-Al涂层在760℃下位于DBTT附近,涂层呈准解理断裂特征;而在980℃下则高于DBTT,涂层呈韧性开裂。

(3) DBTT的存在是由于高温下β向γ' (L12型)转变,L12型结构有利于位错在晶体中进行滑移,从而引起更大的塑性变形。

(4) 在760和980℃下,Pt-Al涂层试样的屈服强度均低于无涂层试样,下降率分别为0.11%和0.08%。温度升高可以提高Pt-Al涂层试样的屈服强度,一方面是由于β→γ'后γ'起到共格强化作用从而阻碍位错运动,另一方面则由于Pt在β-NiAl相起到的固溶强化作用,有利于提高涂层在高温下的屈服强度。

参考文献

Microstructure and high temperature oxidation behavior of Pt-modified aluminide bond coats on Ni-base superalloys

[J].

Influence of Pt-Al coating on hot corrosion resistance behaviors of a Ni-based single-crystal superalloy

[J].Pt-Al coating has been widely used in engine rotor blades because of its ability to improve the oxidation and hot corrosion resistance of Ni-based superalloys. However, the effect exerted by Pt on S and other refractory elements, as well as the rupture mechanisms, is under debate. To investigate the influence of Pt-Al coating on the corrosion resistance of single-crystal superalloy at high temperature, the hot corrosion test utilized Na2SO4 salt coated on the surface of the Pt-Al coating samples and the uncoated ones were carried out at 900oC, respectively. Using several techniques, such as XRD, SEM, EDS, and EPMA, the influence of Pt-Al coating on the hot corrosion behaviors of a Ni-based single-crystal superalloy was analyzed. Moreover, the hot corrosion kinetics, hot corrosion products, and microstructure evolution during the process were analyzed. The results reveal that the hot corrosion resistance of the substrate alloy was enhanced by Pt-Al coating. The hot corrosion rate of the Pt-Al coating sample was lower than that of the uncoated one. Thus, it can be inferred that Pt-Al coating exhibited better hot corrosion resistance. Pt prevented the diffusion of S into the β-(Ni, Pt)Al phase. The S atom was present at the oxide-metal interface, which reduced the hot corrosion rate of the substrate alloy. The presence of Pt in the β-(Ni, Pt)Al obstructed the great mass of Ta in the inter diffusion zone, which led to the diffusion of only a small quantity of Ta atoms into the oxide, and reduced the formation of Ta2O5. Finally, Pt-Al coating was also found to restrain to some extent the void formation at the oxide-metal interface.

Pt-Al涂层对一种镍基单晶高温合金抗热腐蚀行为的影响

[J].

Hot corrosion behavior of Pt + Hf co-modified NiAl coating in the mixed salt of Na2SO4-NaCl at 900oC

[J].

A Zr-doped single-phase Pt-modified aluminide coating and the enhanced hot corrosion resistance

[J].

Hot corrosion behaviour of single-phase platinum-modified aluminide coatings: Effect of Pt content and pre-oxidation

[J].

Preparation and enhanced oxidation performance of a Hf-doped single-phase Pt-modified aluminide coating

[J].

High-temperature performance of (Ni, Pt)Al coatings on second-generation Ni-base single-crystal superalloy at 1100oC: Effect of excess S impurities

[J].

Cyclic oxidation and rumpling behaviour of single phase β-(Ni, Pt)Al coatings with different thickness of initial Pt plating

[J].

Effect of aluminisation characteristics on the microstructure of single phase β-(Ni, Pt)Al coating and the isothermal oxidation behaviour

[J].

Role of Pt content in the microstructural development and oxidation performance of Pt-aluminide coatings produced using a high-activity aluminizing process

[J].

Composite coatings of CoCrAlY plus platinum

[J].

Surface rumpling of a (Ni, Pt)Al bond coat induced by cyclic oxidation

[J].

Influence of sulfur, platinum, and hafnium on the oxidation behavior of CVD NiAl bond coatings

[J].

The effect of Pt on Ni3Al surface oxidation at low-pressures

[J].

Effect of cyclic oxidation exposure on tensile properties of a Pt-aluminide bond-coated Ni-base superalloy

[J].

Micromechanisms of fracture and strengthening in free-standing Pt-aluminide bond coats under tensile loading

[J].

Ductile-to-brittle transition temperature behavior of platinum-modified coatings

[J].

Study of brittle-to-ductile-transition in Pt-aluminide bond coat using micro-tensile testing method

[J].

Determination of the ductile to brittle temperature transition of aluminide coatings and its influence on the mechanical behavior of coated specimens

[J].

The effect of strain rate and temperature on the tensile properties of NiAl

[J].

Measurement of the ductile-to-brittle transition temperature in a nickel aluminide coating by a miniaturised disc bending test technique

[J].

Effect of strain rate on ductile-to-brittle transition temperature of a free-standing Pt-aluminide bond coat

[J].

Evaluation of ductile-brittle transition temperature (DBTT) of aluminide bond coats by micro-tensile test method

[J].

High temperature micromechanical behavior of a Pt-modified nickel aluminide bond-coating and of its interdiffusion zone with the superalloy substrate

[J].

Some new aspects concerning particle hardening mechanisms in γ′ precipitating Ni-base alloys—I. Theoretical concept

[J].

Ductile versus brittle behaviour of crystals

[J].

Change of shape due to dislocation climb

[J].

Physical and mechanical properties of the B2 compound NiAl

[J].

Solute effects on dislocation glide in metals

[J].

Deformation mechanisms of Ni-based single crystal superalloys during steady-state creep at intermediate temperatures

[J].<p>Ni-based single crystal (SC) superalloys have been widely used to produce turbine blades of aeroengines, but under the action of centrifugal force, creep damage is still the main failure mode. In service, the blades experience multiple cycles of various conditions of high temperatures, low stresses and intermediate temperatures, high stresses, and due to effective and efficient means of cooling and insulating the blades during operation, the actual temperature the blades bear can be smaller than the working temperature at the hot ends of aeroengines, so the systematical study on the creep behavior of SC superalloys at intermediate temperatures, high stresses is significant. It is generally considered that dislocations cutting <i>γ</i>′ phase is the main deformation mechanism of SC alloys at intermediate temperatures, high stresses, and dislocations cutting into <i>γ</i>′ phase can be decomposed into different configurations for different alloy systems, even under similar conditions. Moreover, large amount of dislocations cutting into <i>γ</i>′ phase means the degradation of creep performance of the alloys, so it is significant to study the cutting modes of dislocations. In this work, by means of creep tests, TEM observations and diffraction contrast analysis of dislocations, the deformation mechanisms of a Ni-based SC superalloy during steady-state creep at intermediate temperatures, high stresses are studied. Results show that, under the conditions of 760 ℃, 760 MPa and 800 ℃, 650 MPa, dislocations cutting into <i>γ</i>′ phase are decomposed to form partial dislocations plus superlattice intrinsic stacking faults (SISF). Thereinto, the leading α/3<112> super Shockley partial dislocations cut into <i>γ</i>′ precipitates, while the dragging α/6<112> Shockley partial dislocations remain at <i>γ</i>′/<i>γ</i> interfaces, and between them there exists SISF. Additionally, super dislocations shearing into <i>γ</i>′ phase can cross slip from {111} to {100} crystal planes to form Kear-Wilsdorf (K-W) locks with non-plane dislocation core structure, which can inhibit the slip and cross slip of dislocations to enhance the creep strength of the alloy. At 850 ℃, 500 MPa, stacking faults disappear in the alloy, and some a<110> super dislocations cutting into <i>γ</i>′ rafts can be decomposed to form the configuration of two partial dislocations with Burgers vector of α/2<110> plus antiphase boundary (APB), and K-W locks are released for high-temperature thermal activation results in the cross slip of dislocations from cubic slip systems to octahedral ones.</p>

镍基单晶高温合金中温稳态蠕变期间的变形机制

[J].

Interphase boundary fracture and grain boundary precipitation of Ni3Al(γ′) phase in β-NiAl bicrystals

[J].