Inconel 718 (IN718)合金是一种时效强化的镍基高温合金,其基体相为fcc结构的奥氏体γ相,且强化相包括D022型体心四方晶系γ

本工作采用SLM工艺制备TiN陶瓷颗粒增强的TiN/IN718复合材料,并分别进行直接时效、固溶时效和均匀化 + 固溶时效等3种热处理工艺,对比分析成形态的IN718合金与TiN/IN718复合材料以及不同热处理状态下的TiN/IN718复合材料的组织特征和性能,为SLM增材制造镍基高温合金的复合材料提供理论依据。

1 实验方法

选用尺寸介于17~54 μm之间的气雾化球形IN718合金粉末以及尺寸介于10~30 μm的TiN粉末作为原材料。将粉末材料在真空干燥炉中加热到150℃后干燥4 h,然后在YXQM-2L立式行星球磨机中将97% (质量分数,下同)的IN718合金粉末和3%的TiN粉末混合4 h,随后通过JT-51B振荡器对混合粉末进行粒度筛选,去除团聚粉末。IN718合金粉末的化学成分为:Cr 18.03,Fe 17.84,Mo 2.82,Nb 5.26,Al 0.45,Ti 1.02,Mn 0.22,Ni余量。

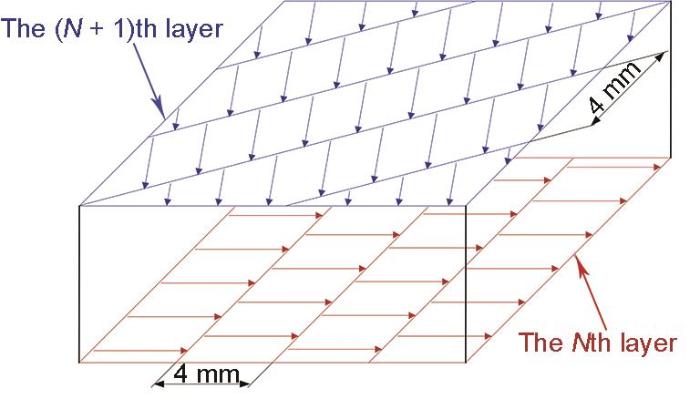

实验采用NCL-M 2120型SLM设备,该设备的光纤激光器最大功率为200 W,聚焦光斑直径为40 μm。成形前将基板预热至180℃,且成形过程在高纯Ar气保护气氛下进行。扫描采用图1所示的“条形扫描策略”,每个条形区域的宽度为4 mm,其中的平行箭头代表激光扫描路径,激光沿着扫描路径进行逐条逐区逐层扫描,相邻层间的扫描路径夹角为67°。通过对比致密度与表面质量,优化的SLM制备TiN/IN718复合材料的主要工艺参数为:激光功率150 W,激光扫描速率550 mm/s,搭接率45%。

图1

图1

选区激光熔化(SLM)扫描策略示意图

Fig.1

Schematic of selective laser melting (SLM) scanning strategy (The red and blue parallel arrows represent the laser scanning path of the Nth and (N + 1)th layers, respectively)

使用TL-1400真空热处理炉,选择3种标准热处理工艺对SLM成形的TiN/IN718复合材料进行热处理[20~22]:(1) 双时效(double aging,DA),720℃保温8 h + 50℃/h炉冷到620℃保温8 h、空冷;(2) 固溶时效(solution-double aging,SA),980℃保温1 h、水冷 + 720℃保温8 h + 50℃/h炉冷到620℃保温8 h、空冷;(3) 均匀化 + 固溶时效(homogenization-solution-double aging,HSA),1070℃保温1.5 h、空冷 + 980℃保温1 h、水冷 + 720℃保温8 h + 50℃/h炉冷到620℃保温8 h、空冷。

采用Scope Al型光学显微镜(OM)、VEGA3扫描电镜(SEM)及其附带的Oxford Aztec能谱仪(EDS)、D/Max 2500PC型X射线衍射仪(XRD)对TiN/IN718复合材料的微观组织、成分和物相进行分析,且组织观察与XRD分析的作用面均为试样垂直截面。采用HVS-1000ZDT显微硬度仪、MTS 810试验机及CSM摩擦磨损试验机对试样力学性能进行测试,并利用SEM观察拉伸试样的断口形貌。显微硬度测试选用载荷为200 g,载荷加载时间为10 s,每个试样测试20次得到平均显微硬度。拉伸测试样品为侧卧式单独打印成形样品,表面与水平面垂直,对表面进行磨削,应变速率为0.5 mm/min,测试5个试样并取平均值。摩擦磨损实验选用直径6 mm的Al2O3陶瓷球为摩擦对偶,法向载荷为8 N,实验测试单程为90 m,测试时间为30 min;采用MFT-R4000高速往复摩擦磨损试验仪拟合磨痕轮廓特征。

2 实验结果与分析

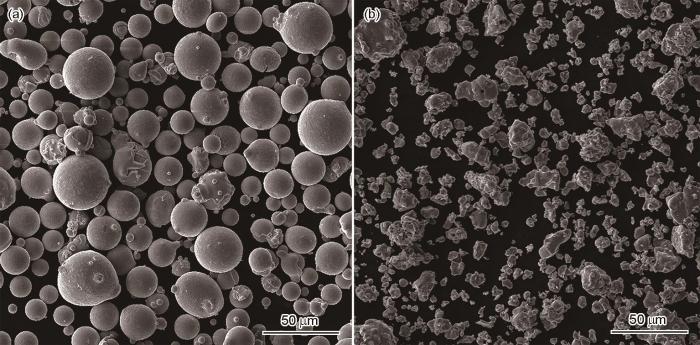

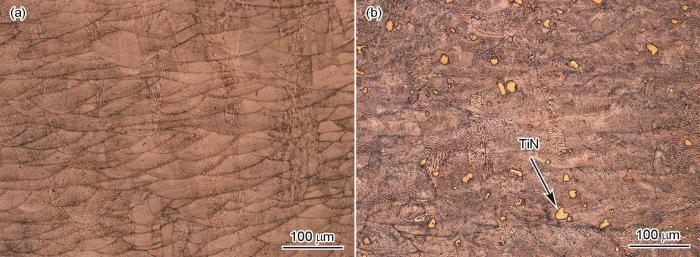

2.1 IN718合金与TiN/IN718复合材料SLM成形态组织

IN718合金粉末和TiN粉末的SEM像如图2所示。可以看到IN718合金粉末表面较为光滑,整体呈球状,而TiN粉末均为不规则块体。图3为SLM成形IN718合金和TiN/IN718复合材料的组织。可以看出,SLM成形IN718合金呈典型的鱼鳞状结构,由于SLM工艺的层间错开67°,因此熔道之间相互交叠,截面形貌不一致(图3a)。SLM成形TiN/IN718复合材料试样中,TiN颗粒均匀弥散分布于IN718基体,并与基体结合良好,试样内部无孔洞及裂纹(图3b)。与IN718合金不同的是,TiN/IN718复合材料的枝晶长度相对较短,这是由于在激光作用下IN718粉末熔化产生的热量在传导过程中遇到未熔化的TiN颗粒,热扩散和晶粒生长受到阻碍。

图2

图2

IN718合金粉末和TiN颗粒的SEM像

Fig.2

SEM images of IN718 alloy powders (a) and TiN particles (b)

图3

图3

SLM成形IN718合金和TiN/IN718复合材料的OM像

Fig.3

OM images of SLMed IN718 alloy (a) and TiN/IN718 composite (b)

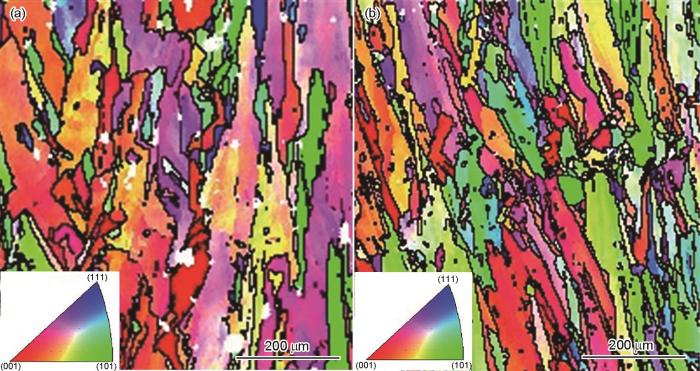

SLM成形IN718合金和TiN/IN718复合材料的EBSD晶粒取向分布图如图4所示。可见,2个试样的晶粒主要取向均为<001>方向,其次为<011>方向,但TiN/IN718复合材料试样中细小晶粒所占的比例更大,柱状晶粒更为细长,TiN颗粒的加入明显细化了试样的晶粒。SLM过程中,未熔化的TiN颗粒的粗糙表面为IN718合金粉末的熔池凝固提供了异质形核点,有利于非均匀形核,细化了TiN/IN718复合材料晶粒。

图4

图4

SLM成形IN718合金和TiN/IN718复合材料的EBSD晶粒取向分布图

Fig.4

EBSD grain orientation distribution maps of SLMed IN718 alloy (a) and TiN/IN718 composite (b)

2.2 热处理对SLM成形TiN/IN718复合材料组织及相结构的影响

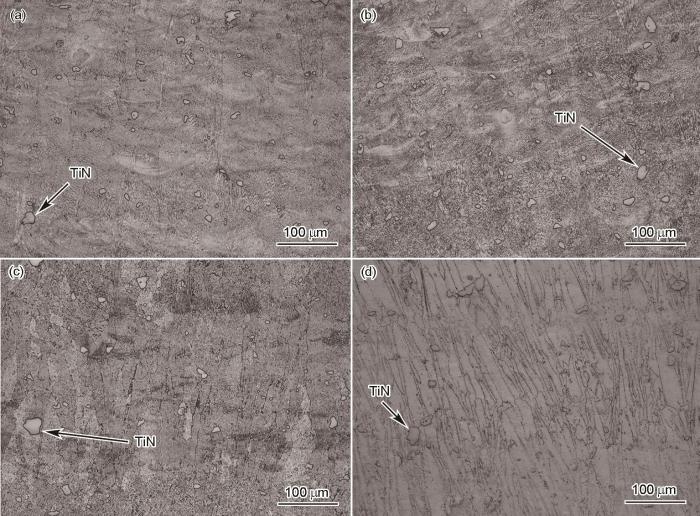

图5为SLM成形态及3种热处理态TiN/IN718复合材料试样组织的OM像。可见,经过不同热处理,试样的组织产生较大差异。SLM成形态的TiN/IN718复合材料试样鱼鳞状形貌明显,熔化道边界产生的偏析较为严重(图5a)。DA热处理工艺的温度较低,不能消除熔化道边界产生的偏析,但TiN的加入使试样经过DA热处理后出现了大量的柱状晶组织,具有较强的取向性(图5b)。SA热处理的温度达到980℃,能够使SLM成形态试样中的偏析相发生部分固溶(图5c)。HSA热处理的最高温度为1070℃,相当于对试样进行完全固溶处理,试样发生完全再结晶(图5d)。HSA处理态复合材料的晶粒呈分层现象,层之间的TiN附近存在更为细小的晶粒,这与试样中不均匀的应力分布有关,在其他激光增材制造工艺中也有类似的结果。Liu等[23]研究了激光立体成形 IN718合金的组织及残余应力,结果表明,激光立体成形过程中快速加热和冷却引入的残余热应力在相邻两熔化道的重叠区域较高,在单个熔化道内部较低,而热处理后再结晶晶粒的不均匀分布是由残余应力的不均匀分布造成的。

图5

图5

成形态及3种热处理态TiN/IN718复合材料的OM像

Fig.5

OM images of SLMed (a), SLMed-DA (b), SLMed-SA (c), and SLMed-HSA (d) TiN/IN718 composites (DA—double aging, SA—solution-double aging, HSA—homogenization-solution-double aging)

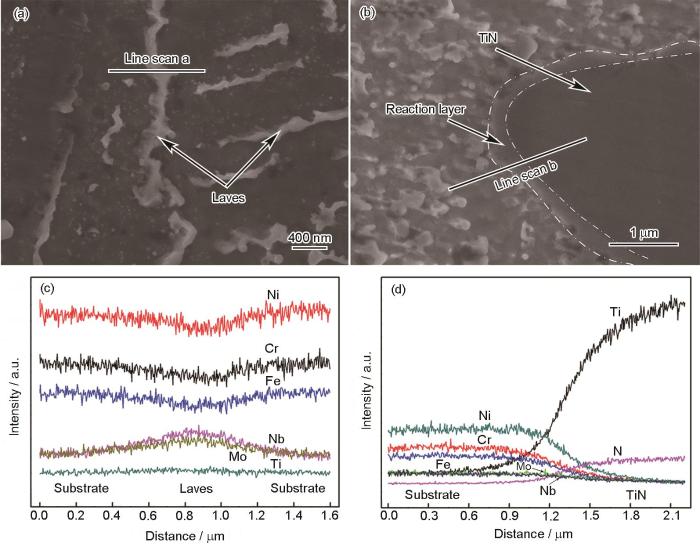

图6是成形态与不同热处理条件下TiN/IN718复合材料的SEM像。可见,成形态复合材料中有大量白色析出相在晶界处析出,且TiN颗粒均匀分布于晶粒之间(图6a)。为确定晶界处析出相以及TiN颗粒界面反应层的成分,应用场发射扫描电镜观察成形态复合材料的高倍形貌,并进行元素线扫描分析,结果如图7所示。可见,白色析出相中Nb和Mo元素含量相对较高,这与Laves相的成分特征极为相似,且其具有Xiao等[24]观察到的Laves相的链形特征,沿熔道纵向上呈薄片状,截面上互相连接呈蜂窝状,故可以判定其为IN718合金成形过程中常出现的Laves偏析相。图7b中可以明显地观察到,在TiN颗粒周围形成了反应层,厚度约为300 nm,其形貌与Laves相相似,EDS线扫描结果可以观察到TiN颗粒与基体的界面处元素呈过渡形式。TiN颗粒表面粗糙,能够为Laves相的偏析提供异质形核条件,因此TiN颗粒与基体之间的过渡层仍为Laves相。

图6

图6

成形态及3种热处理态TiN/IN718复合材料的SEM像

Fig.6

SEM images of SLMed (a), SLMed-DA (b), SLMed-SA (c), and SLMed-HSA (d) TiN/IN718 composites

图7

图7

SLM成形态TiN/IN718复合材料的SEM像及EDS线扫描分析

Fig.7

SEM images of SLMed TiN/IN718 cpmposites (a, b), and EDS line scan analyses along line a in Fig.7a (c) and line b in Fig.7b (d)

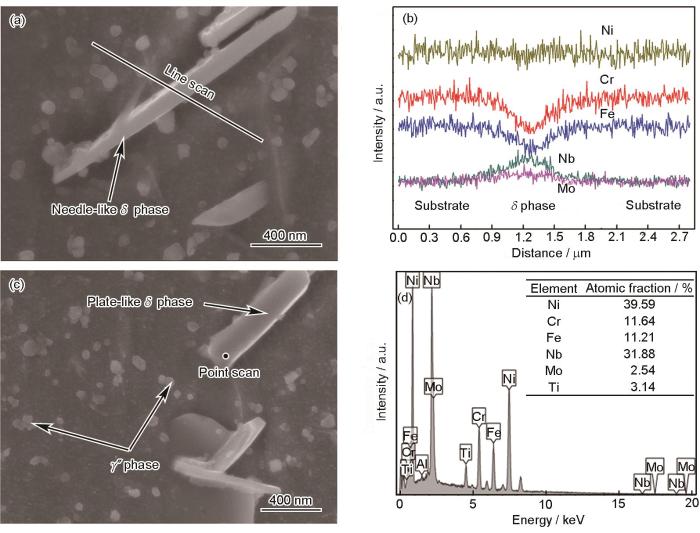

由图6b可见,经过DA热处理后IN718合金柱状枝晶间的Laves相仅有部分发生固溶,但熔池边界微孔基本消失。Laves相的固溶和δ相(Ni3Nb)的析出均由温度决定,Laves相的固溶温度介于640~1165℃之间,而δ相的析出温度介于750~950℃之间[25]。从图6c可知,经过SA热处理后,Laves相固溶于基体中,但仍有少量在晶界处残留,同时,大量的细针状析出相在晶界处析出,这是由于SA处理的温度为980℃,没有达到Laves相的完全固溶温度,但却达到了δ相的析出温度。应用场发射扫描电镜观察SA热处理态试样的形貌,并进行元素线扫描分析,结果如图8所示。图8a为针状δ相的高倍放大形貌,其宽度约为200 nm,长度约为2 μm。由线扫描分析(图8b)可知,针状相含有大量的Nb元素,且Cr、Fe元素含量较少。图8c中晶界处板状相成分分析表明,Nb元素含量达到了31.88%,与δ相成分相近,而IN718合金粉末中Nb元素含量仅为5.26%,且其形状与Cao等[11]观察到的δ相极为相似,证明针状与板状析出相皆为δ相,而δ相周围分布有超细球状的γ

图8

图8

SA热处理态TiN/IN718复合材料的SEM像及EDS分析

Fig.8

SEM images of SLMed-SA TiN/IN718 composite (a, c), and EDS line scan analysis in Fig.8a (b) and point scan analysis in Fig.8c (d)

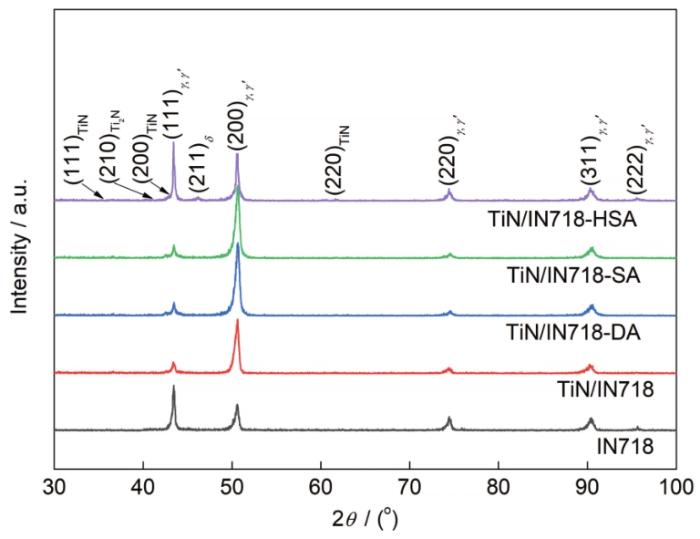

对IN718合金与TiN/IN718复合材料试样进行了XRD分析,结果如图9所示,可见,2者的主要相均为γ相。由于IN718属于过饱和度合金,γ'相与γ相的点阵常数相近,错配度仅为0.4%左右,冷却过程中γ'相沿γ基体的{100}面析出,并与基体共格,因此有与γ重叠的衍射峰。TiN/IN718复合材料经过SA和HSA热处理后,其XRD谱中出现了δ相的衍射峰,而成形态和DA热处理的TiN/IN718复合材料中未出现。证明TiN/IN718复合材料经过SA和HSA热处理后,于基体内部生成大量的针状δ相。在SA和HSA热处理复合材料的XRD谱中出现了Ti2N衍射峰,这说明经过SA和HSA热处理后形成了Ti2N相。由于碳化物细小且含量较少,无法在XRD谱中显示出来,γ

图9

图9

IN718合金与不同热处理条件下TiN/IN718复合材料的XRD谱

Fig.9

XRD spectra for SLMed IN718 and TiN/IN718 composites with different heat treatments

2.3 热处理对SLM成形TiN/IN718复合材料力学性能的影响

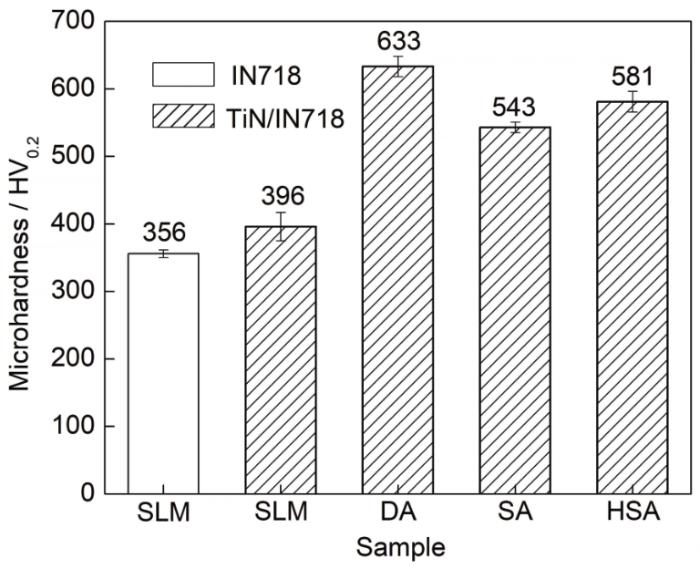

对SLM成形态2种材料以及不同热处理态的复合材料试样的显微硬度进行了测试,结果如图10所示。加入TiN颗粒后,成形态TiN/IN718试样硬度提升了39 HV0.2。且TiN/IN718试样经过DA热处理后试样的硬度明显增大,达到633 HV0.2,SA热处理和HSA热处理后的试样也有部分提升但幅度相对较小,分别为187和225 HV0.2。热处理后的TiN/IN718试样在晶粒内和晶界处均有强化相析出,且尺寸相对较小,分布较为均匀,因此试样经过热处理后在不同位置的显微硬度趋于一致。TiN作为硬质第二相的加入可以起到钉扎晶界、阻碍位错运动的作用,从而有效提升试样的硬度。而试样经过DA热处理后的显微硬度最高,这是由于DA热处理温度相对较低,并没有改变试样的晶体结构,枝晶间脆性Laves相部分发生固溶,促进了γ'/γ

图10

图10

成形态 IN718与不同热处理态TiN/IN718复合材料试样的显微硬度

Fig.10

Microhardnesses of SLMed IN718 and TiN/IN718 composites under different heat treatments

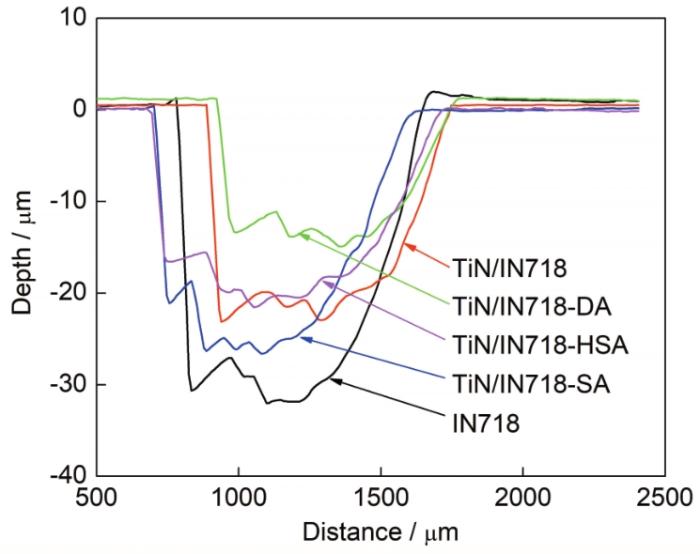

图11为SLM成形态IN718和不同热处理态TiN/IN718复合材料的磨痕轮廓。试样的摩擦因数、深度、宽度与磨损率如表1所示。DA热处理态试样的磨痕深度和宽度均最小,SA及HSA热处理态试样的磨痕深度和宽度有所增加,SA热处理态试样的磨痕深度和宽度达到最大。同时TiN/IN718复合材料试样的磨痕深度和宽度均低于IN718合金试样的磨痕深度和宽度。与磨痕深度和宽度的变化趋势一致,TiN/IN718复合材料经过DA热处理后磨损率最低,为1.587 × 10-4 mm3/(N·m),而经过SA、HSA热处理后磨损率增大,耐磨损性能较差。另外,不同热处理状态下试样的摩擦因数也有所不同,与SLM成形态试样相比,DA热处理态试样的摩擦因数均有减小,为0.3847,而SA、HSA热处理态试样的摩擦因数有所增大。硬质第二相TiN的加入不仅可以提升试样的硬度,同时耐磨损性能也有一定的提升。DA热处理可以使Laves相更均匀地分布在基体中,且促进了强化相的析出,故耐磨损性能有大幅度的提升。但经过SA以及HSA热处理之后,试样的晶粒尺寸明显增大,故耐磨性能下降,但仍优于未加TiN颗粒的试样。

图11

图11

成形态 IN718与不同热处理态的TiN/IN718复合材料的磨痕轮廓

Fig.11

Wear track profiles of SLMed IN718 and TiN/IN718 composites under different heat treatments

表1 成形态IN718与不同热处理态TiN/IN718复合材料的磨损实验结果

Table 1

| Sample | FC | t / μm | b / (103 μm) | WR / (10-4 mm3·N-1·m-1) |

|---|---|---|---|---|

IN718 TiN/IN718 TiN/IN718-DA TiN/IN718-SA TiN/IN718-HSA | 0.7155 0.6712 0.3847 0.6230 0.7402 | 32.83 22.72 17.14 26.72 22.52 | 0.823 0.733 0.667 0.940 0.797 | 3.742 2.263 1.587 3.448 2.434 |

图12给出了SLM成形态IN718合金和TiN/IN718复合材料成形态及其不同热处理条件下试样的室温拉伸实验结果。与SLM成形态IN718合金相比,成形态TiN/IN718复合材料拉伸强度提高74 MPa,但延伸率有所降低。3种热处理方法中只有HSA热处理能使复合材料的强度得到显著提升,经HAS热处理后,TiN/IN718复合材料的抗拉强度和延伸率分别为1430 MPa和21.0%,具有良好的综合力学性能。而经过DA和SA热处理后复合材料试样的抗拉强度没有明显改善。DA热处理时,Laves相在未熔化的TiN颗粒表面大量富集,层与层之间的微孔依然保留且层间过渡区域的组织结构较为复杂,与晶粒内部析出的γ'/γ

图12

图12

成形态 IN718与不同热处理态的TiN/IN718复合材料的拉伸强度和延伸率及应力-应变曲线

Fig.12

Tensile strength and elongation of SLMed IN718 and TiN/IN718 composites (a), and the stress-strain curves of SLMed TiN/IN718 composites (b) under different heat treatments

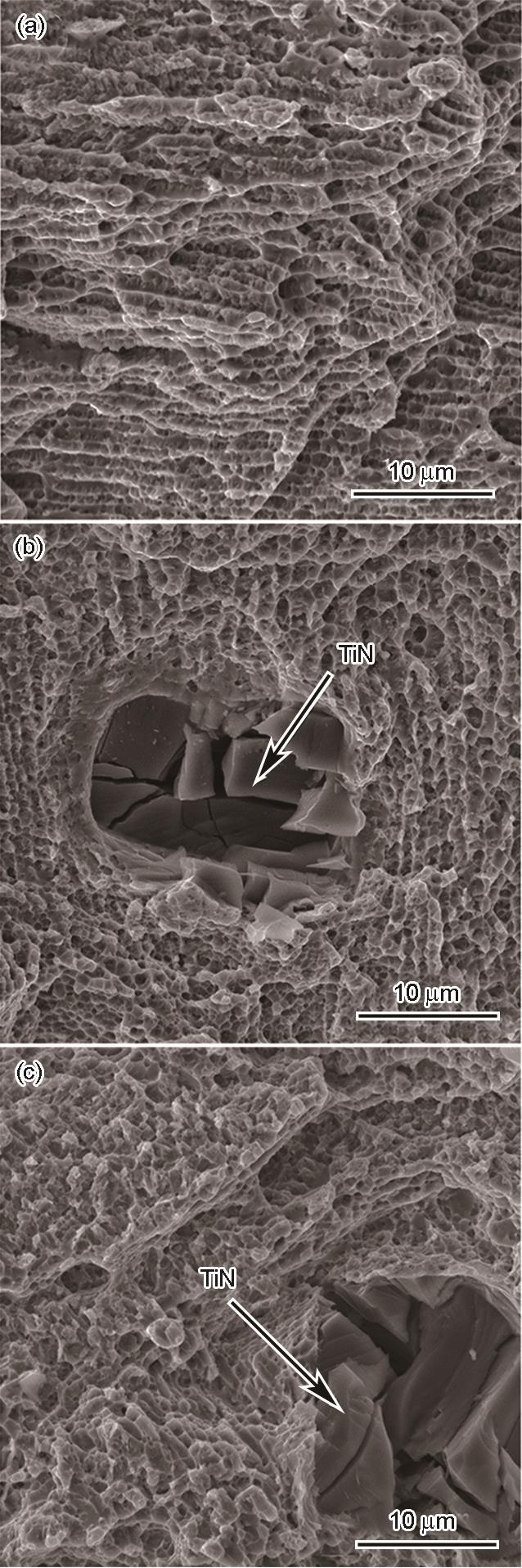

图13为SLM成形IN718、TiN/IN718复合材料及其HSA热处理态的断口形貌。可以看出,拉伸试样的断口形貌均呈现出韧窝断口的特征,说明断裂方式为穿晶解理断裂。其中,SLM成形态IN718合金断口表面的韧窝比成形态复合材料试样的断口韧窝更大更深,且复合材料经过HSA热处理后,韧窝的尺寸变得更小。SLM成形TiN/IN718试样断口可以观察到明显的条纹状花样,说明试样是沿着具有取向性的柱状晶界处扩展的,且能明显看到白亮的Laves相,但经过HAS热处理后条纹状花样完全消失,且已经几乎无法看到Laves相在晶界处富集。观察断口中的TiN颗粒形貌可知,拉伸过程中裂纹扩展到TiN颗粒表面时会有2种扩展形式,即沿着TiN颗粒表面扩展与穿过TiN颗粒扩展。因此,TiN颗粒的强化作用使TiN/IN718复合材料的强度得到明显提升。

图13

图13

成形态IN718与HSA热处理态TiN/IN718复合材料的拉伸试样断口形貌

Fig.13

Fracture morphologies of SLMed IN718 (a), and SLMed (b) as well as SLMed-HSA (c) TiN/IN718 composites

3 结论

(1) 采用优化的SLM工艺参数成功地制备了TiN/IN718复合材料,复合材料与IN718具有相似的组织特征,其组织均呈现外延柱状生长。与SLM成形IN718合金相比,TiN/IN718复合材料显微硬度和拉伸强度均提高(分别提高39 HV0.2和74 MPa),但延伸率有所降低。

(2) 热处理工艺对SLM成形TiN/IN718的微观组织具有明显的影响。DA热处理使TiN/IN718复合材料试样的鱼鳞纹结构变得模糊,但不能使试样中的Laves相充分固溶;SA热处理使TiN/IN718复合材料在晶粒内部生成大量的针状δ相;HSA热处理会使TiN/IN718复合材料发生再结晶,晶粒内部的TiN颗粒周围和晶界处析出较多的针状δ相。

(3) 热处理后SLM成形态试样的综合性能获得明显提高,其中均匀化+固溶时效(HSA)热处理后TiN/IN718复合材料的抗拉强度与延伸率分别为1430 MPa和21.0%,综合性能最优。

参考文献

The manufacturing of hard tools from metallic powders by selective laser melting

[J].

Effect of powder bed fusion laser melting process parameters, build orientation and strut thickness on porosity, accuracy and tensile properties of an auxetic structure in IN718 alloy

[J].

On enhancing surface wear resistance via rotating grains during selective laser melting

[J].

Microstructure and mechanical properties of selective laser melted Inconel 718 compared to forging and casting

[J].

Comparison of microstructures and mechanical properties of Inconel 718 alloy processed by selective laser melting and casting

[J].

Heat treatment of Inconel 718 produced by selective laser melting: Microstructure and mechanical properties

[J].

Effects of selective laser melting additive manufacturing parameters of Inconel 718 on porosity, microstructure and mechanical properties

[J].

Effect of solution heat treatment on the microstructure and mechanical properties of Inconel 625 superalloy fabricated by laser solid forming

[J]. J.

Effects of heat treatment on microstructures and tensile properties of IN718/TiC nanocomposite fabricated by selective laser melting

[J].

Microstructural evolution and mechanical properties of Inconel 625 alloy during pulsed plasma arc deposition process

[J].

Investigations of γ', γ'' and δ precipitates in heat-treated Inconel 718 alloy fabricated by selective laser melting

[J].

The role of powder layer thickness on the quality of SLM printed parts

[J].

Effect of hatch length on the development of microstructure, texture and residual stresses in selective laser melted superalloy Inconel 718

[J].

Effect of heat treatment variations on the mechanical properties of Inconel 718 selective laser melted specimens

[J].

Effect of heat treatment on the microstructure and high temperature oxidation behavior of TiC/Inconel 625 nanocomposites fabricated by selective laser melting

[J].

Development of WC-Inconel composites using selective laser melting

[J].

Microhardness and microstructure evolution of TiB2 reinforced Inconel 625/TiB2 composite produced by selective laser melting

[J].

Microstructure and hardness response of novel 316L stainless steel composite with TiN addition fabricated by SLM

[J].

Understanding the unusual friction behavior of TiN films in vacuum

[J].

Effect of standard heat treatment on the microstructure and mechanical properties of selective laser melting manufactured Inconel 718 superalloy

[J].

The mechanical and microstructural characteristics of laser-deposited IN718

[J].

The effect of subsequent heat treatment on the evolution behavior of second phase particles and mechanical properties of the Inconel 718 superalloy manufactured by selective laser melting

[J].

Microstructure and residual stress of laser rapid formed Inconel 718 nickel-base superalloy

[J].

Effects of laser modes on Nb segregation and Laves phase formation during laser additive manufacturing of nickel-based superalloy

[J].

Effect of the solution temperature on the precipitates and grain evolution of IN718 fabricated by laser additive manufacturing

[J].

Delta phase in Inconel 718

Mechanical properties and forging process requirements [A].