然而在空气状态下,环境温度超过500℃时,C/SiC复合材料中的碳纤维开始出现明显氧化,并随着温度升高氧化速率快速提高[8],因此改善C/SiC复合材料在高温下的抗氧化性能具有重要意义。对于各种类型的抗氧化涂层制备工艺以及在不同温度下的氧化行为已有较多研究:温海明等[9]通过浆料浸涂烧结法在C/SiC表面制备了SiC/Yb2SiO5复合涂层,发现在1500℃静态空气中复合涂层具备优异的抗氧化性能;Ma等[10,11]以Y2O3粉和硅树脂为原料,通过浸涂提拉法在C/SiC复合材料表面制备了Y2Si2O7涂层,并研究了涂层结构和抗氧化机制;张伟华等[12]通过化学气相沉积(CVD)法制备了Si-C-B抗氧化涂层并分析了700℃静态氧化条件下涂层的自愈合行为;闫志巧等[13]通过多次CVD工艺制备出沉积SiC的抗氧化涂层,并发现材料在1400℃、50 h的长时间静态氧化后仅有微量的氧化失重。

1 实验方法

1.1 材料制备

C/SiC复合材料通过反应熔渗工艺制备,碳纤维预制体为三维针刺结构,所用纤维为T300-6k碳纤维,经化学气相沉积热解碳界面层、树脂碳填充及液硅浸渗后得到初始C/SiC样品。

将反应熔渗制备的C/SiC复合材料在金刚石磨盘上进行表面磨削处理,最终经过粒径为1.5 μm的磨盘精磨加工后,试样用于抗氧化涂层制备。烧结涂层制备分为2个步骤:第1步为反应烧结,把粉体混入聚乙烯醇水溶液调制成料浆,将料浆均匀涂刷在C/SiC复合材料各表面,在1600℃高温及真空环境下进行反应烧结;第2步为表面除Si,把活性碳粉调制成浆料,将烧结涂层后的C/SiC复合材料表面涂刷碳浆料,干燥后再次进行1600℃高温下的真空热处理,得到具有抗氧化涂层的C/SiC试样。

本工作选用纯Si和Si-25%Zr (质量分数)合金2种粉体进行抗氧化涂层的制备,制备好的复合材料分别编号为C/SiC-Si及C/SiC-SiZr。

1.2 结构表征及性能测试

用于高温氧化实验的试样尺寸为15 mm × 20 mm ×10 mm块体,氧化实验在Si-Mo发热体的空气气氛炉中进行,温度达到1400℃后,将样品置于高温炉内,当氧化时间分别达到100、200、500及1000 s时依次取出样品,用于重量测试及结构分析。弯曲性能测试的样品尺寸为80 mm × 10 mm × 6 mm试样条,分别对初始C/SiC复合材料、制备抗氧化涂层后的C/SiC-Si和C/SiC-SiZr复合材料以及经过1000 s高温氧化后的材料进行三点弯曲强度测试,加载速率为0.5 mm/min。

涂层氧化前后的相组成分析通过XD-5A型X射线衍射仪(XRD)进行,使用Inspect F50型扫描电子显微镜(SEM)对复合材料表面的微观形貌进行观察。

2 实验结果与讨论

2.1 反应烧结C/SiC的微观形貌

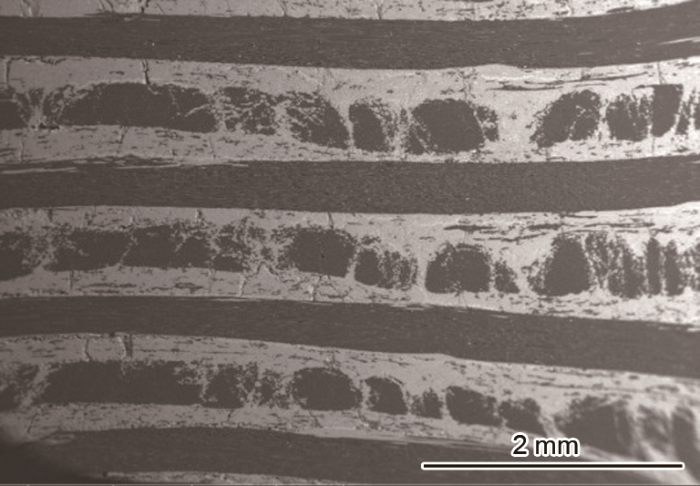

图1

图1

反应烧结C/SiC复合材料截面形貌的SEM像

Fig.1

SEM image of cross-section morphology of C/SiC composite by reactive infiltration process

反应熔渗C/SiC复合材料所具有的高致密性对于材料的抗高温氧化是十分有利的,原因在于最大限度地减少了高温下O2在材料内的传输通道[19]。对于本工作中的C/SiC复合材料,高温下的易氧化相主要是碳纤维束以及外层包覆的热解碳,因此如何减少材料表面碳相与O2在高温下的接触是提高复合材料抗高温氧化性能的关键。

2.2 抗氧化涂层的微观形貌和相结构分析

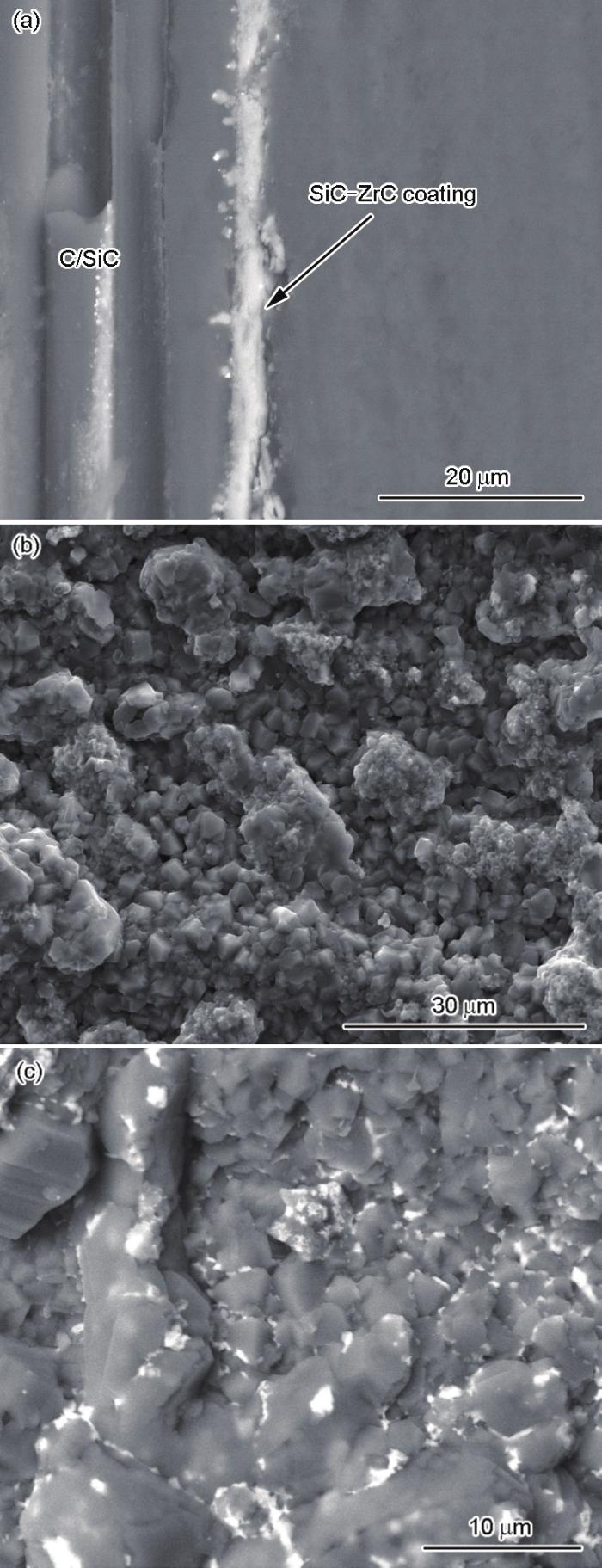

图2

图2

C/SiC-Si试样表面形成SiC涂层截面和表面形貌的SEM像

Fig.2

Cross-section (a) and surface (b) SEM images of SiC coating formed on the surface of C/SiC-Si sample

图3

图3

C/SiC-SiZr试样表面形成SiC-ZrC涂层截面和表面形貌的SEM像

Fig.3

Cross-section (a) and surface (b, c) SEM images of SiC-ZrC coating formed on the surface of C/SiC-SiZr sample (Fig.3c shows the BSE image)

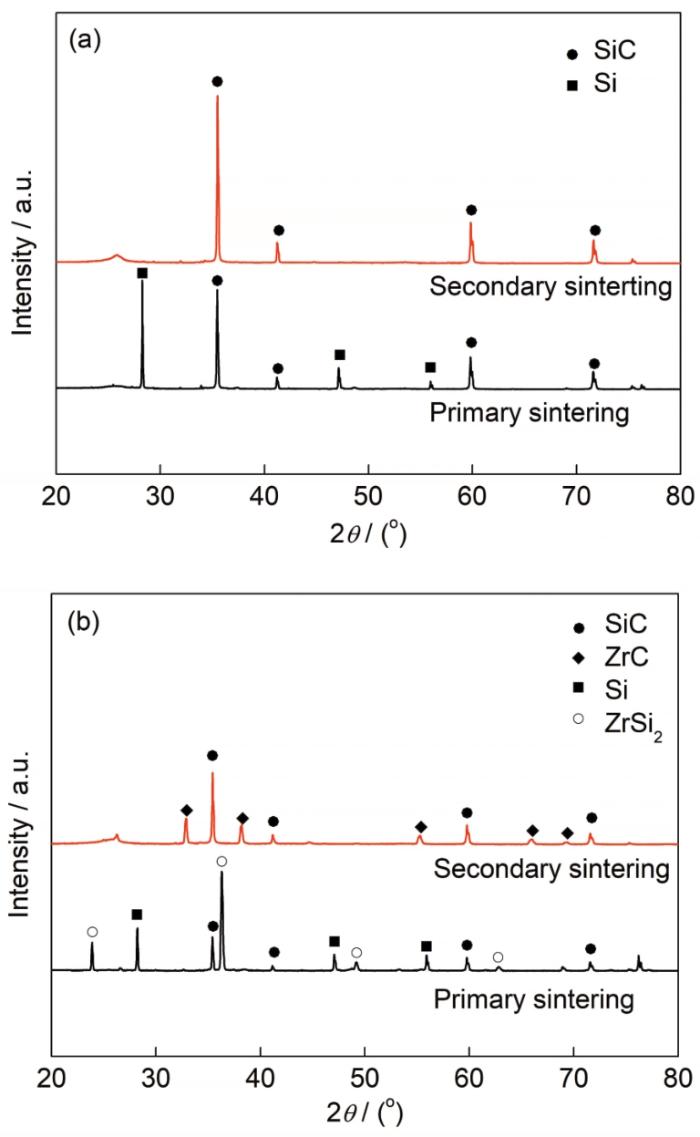

图4

图4

C/SiC-Si和C/SiC-SiZr试样表面涂层的XRD谱

Fig.4

XRD spectra of coatings formed on the surface of C/SiC-Si (a) and C/SiC-SiZr (b) samples

图4分析了两步法烧结制备过程中涂层的相结构演化。对于C/SiC-Si试样,一次烧结后的样品表面形成了SiC和Si的混合组织,再经过涂覆碳粉的二次烧结后残余的Si被反应消耗,涂层结构为单一的粗晶SiC。对于C/SiC-SiZr试样,采用SiZr液相一次烧结后试样表面相结构比较复杂,既有液硅与样品表面碳相反应形成的SiC,又有残余的Si及ZrSi2化合物。XRD分析表明,在富Si情况下,涂层中未检测到ZrC存在,当涂覆碳粉进行了二次烧结后,在富C环境下,残余Si和ZrSi2化合物相全部消失,形成了SiC和ZrC的复相结构。

本工作通过液相烧结的方法将C/SiC复合材料表面的碳相与液硅或者Si-Zr合金进行反应,形成具有抗高温烧蚀能力强的SiC涂层。其中烧结SiC的反应机理主要是“溶解-析出”机制[20~23],C/SiC试样表面的碳相在反应温度下部分溶解进入试样表面的液体硅或Si-Zr合金内,溶解过程放出大量热量,造成了局部的温度起伏和成分梯度,然后优先在固相表面析出了SiC晶粒并长大。对于纯Si烧结形成的SiC涂层,“溶解-析出”形成的SiC晶粒在液硅熔池中长大趋势明显,最终形成了粗大的晶粒组织;而锆合金的引入会在析出SiC晶粒的同时在熔液中析出高熔点的含Zr化合物,这些异质结构在反应生成的SiC晶粒间均匀析出,阻碍了SiC的进一步生长,因此采用SiZr合金得到的烧结涂层晶粒细小致密,此细晶结构的形成更容易阻挡碳相在液硅内的进一步溶解,导致形成SiC-ZrC涂层的厚度更薄,然而与纯SiC涂层相比,SiC-ZrC涂层具备了更优异的致密性及连续性,这对提高材料的抗氧化性是有利的。

2.3 涂层对C/SiC抗氧化性能的影响

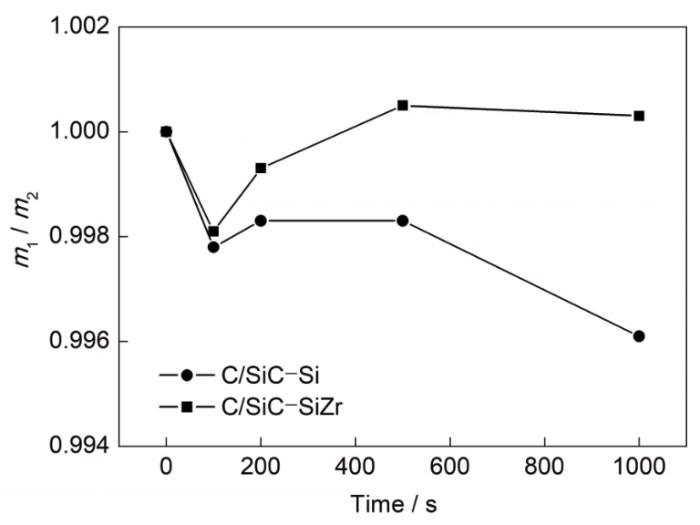

图5为具备2种不同烧结涂层的C/SiC复合材料试样在1400℃、1000 s内的氧化失重分析。从图中可以看出,在氧化时间为100~200 s的时间内,试样出现了约0.2%的质量损失,当氧化时间超过200 s后,试样的重量有所增加。与C/SiC-Si相比,C/SiC-SiZr试样的氧化增重更明显,当氧化时间超过500 s时,样品相比初始状态表现出质量增加,而C/SiC-Si试样在氧化1000 s时的质量损失为0.4%。

图5

图5

不同烧结涂层的C/SiC 复合材料试样在1400℃不同时间氧化前后的质量比

Fig.5

Mass ratios of C/SiC composite samples with different coatings before and after oxidation at 1400oC for different time (m1 showed the mass after oxidation and m2 showed the initial mass)

图6

图6

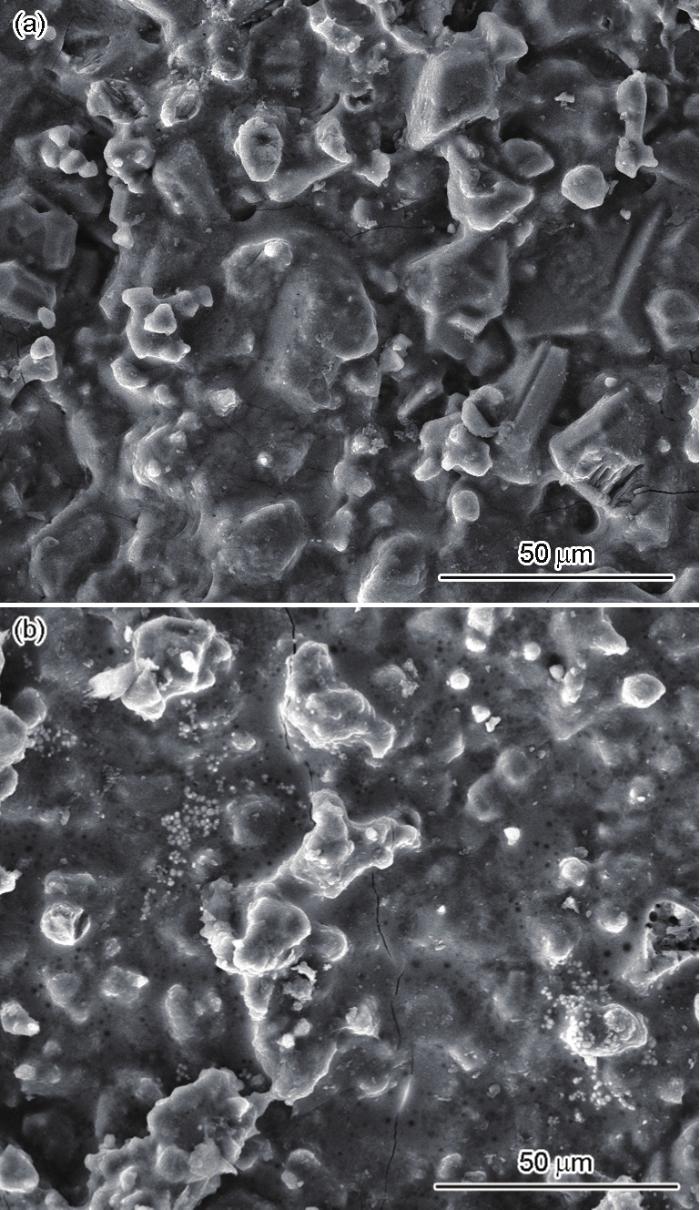

不同烧结涂层的C/SiC 复合材料试样在1400℃氧化1000 s后表面的SEM像

Fig.6

Surface SEM images of C/SiC-Si (a) and C/SiC-SiZr (b) samples after oxidation at 1400oC for 1000 s

在氧化开始的初期,试样表面温度逐步升高至1400℃,此时样品表面还未形成连续的SiO2膜,同时由于烧结SiC与C/SiC基体热膨胀系数间的差异会在涂层表面形成部分开裂,O2能够通过涂层表面的裂纹以及SiC晶粒间的缺陷扩散进入C/SiC复合材料内部,对碳纤维及沉积碳进行氧化侵蚀,因此氧化初期的200 s时间内样品出现失重现象。随着氧化时间的延长,烧结SiC层表面形成了连续的SiO2薄膜,阻止了O2的进一步传输。然而对于纯Si制备的C/SiC-Si试样,SiC涂层中的晶粒尺寸较大,晶粒间的孔隙很难被氧化膜完全覆盖,在氧化进行中O2能够通过这些孔道进入材料内部,与内部的碳相发生反应,因此材料在氧化进行中始终表现出失重的现象。而对于SiC-ZrC涂层,弥散的ZrC结构细化了烧结SiC晶粒尺寸[24],形成了更为致密连续的氧化膜,更有利于阻挡O2向材料内部进行扩散,因此C/SiC-SiZr试样表现出了更好的抗氧化性能。

C/SiC复合材料的力学性能主要取决于碳纤维的承载能力[25],在本工作中反应烧结C/SiC复合材料的初始抗弯强度为350 MPa,经过两步法烧结制备涂层后材料的强度略有下降,弯曲强度为344 MPa,原因在于两步法烧结过程相当于对C/SiC复合材料进行了2次真空高温热处理,材料内部的残余Si会再次熔化,通过扩散与未反应的碳相发生反应,但由于已经形成的SiC基体会阻碍液硅的扩散,并且碳纤维外层依旧存在沉积碳层的保护,因此2次热处理对碳纤维的损伤不大,复合材料的弯曲强度变化很小。

氧化过程对C/SiC复合材料力学性能的影响主要体现在2方面,首先是氧化对碳纤维的损伤,直接影响到材料的承载能力;其次是急热急冷过程会对材料内部的SiC陶瓷基体造成一定的破坏,进而影响材料的力学性能。本工作中烧结SiC涂层在氧化中形成的SiO2膜有效地阻止了C/SiC基体在高温下被氧侵蚀,起到了很好的抗氧化效果,材料的弯曲强度在氧化实验后下降幅度都很小,在1400℃氧化1000 s后,C/SiC-Si试样和C/SiC-SiZr试样的弯曲强度分别为328和335 MPa,C/SiC-Si样品较初始C/SiC材料强度降低约6.3%,C/SiC-SiZr较初始C/SiC材料强度降低约4.3%。其中引入Zr元素的SiC-ZrC涂层,由于形成了致密连续的氧化膜,对基体碳组织形成了更为严密的防护,因此表现出更高的弯曲强度。

3 结论

使用纯Si及Si-25%Zr (质量分数)合金通过两步烧结法在C/SiC复合材料表面制备了SiC涂层以及SiC-ZrC涂层,ZrC的引入抑制了烧结SiC晶粒的异常生长,细化了涂层组织。SiC-ZrC涂层在1400℃的氧化温度下形成了致密的SiO2膜,有效地阻挡了高温下O2的扩散,当氧化时间超过500 s时出现增重现象。烧结SiC涂层及SiC-ZrC涂层的C/SiC复合材料经1400℃、1000 s的高温氧化后弯曲强度分别下降6.3%和4.3%。

参考文献

Application of C/SiC composites in thermal protection system of nose-cone

[J].

C/SiC复合材料在鼻锥热防护系统中的应用研究

[J].

Progress and application of C/C-SiC ceramic braking materials

[J].

C/C-SiC陶瓷制动材料的研究现状与应用

[J].

Research progress on the application of C/SiC composites in scramjet

[J].

C/SiC复合材料在超燃冲压发动机中的应用研究进展

[J].

Application of C/SiC composites in space optical system abroad

[J].

C/SiC材料在国外空间光学系统上的应用

[J].

Development of properties and process on continuous fiber reinforced SiC composite

[J].

连续纤维增强SiC复合材料制备工艺与性能研究进展

[J].

Influence of carbon fiber treatment on flexural properties of C/SiC composites

[J].

Advances in boron nitride interphases in ceramic matrix composites

[J].

陶瓷基复合材料中氮化硼界面相研究进展

[J].

Effects of elevated temperature on the structures and tensile properties of PAN-based carbon fibers

[D].

高温处理对PAN基碳纤维结构与拉伸性能的影响

[D].

SiC/Yb2SiO5 multilayer coatings for oxidation protection of Cf/SiC composites

[J].

Cf/SiC复合材料SiC/Yb2SiO5抗氧化复合涂层研究

[J].

Fabrication of Y2Si2O7 coating and its oxidation protection for C/SiC composites

[J].

Fabrication and oxidation resistance of mullite/yttrium silicate multilayer coatings on C/SiC composites

[J].

Preparation and anti-oxidation behavior of Si-C-B self-healing coating on C/SiC composite

[J].

C/SiC复合材料表面Si-C-B自愈合涂层的制备与抗氧化行为

[J].

Preparation of SiC coatings on surface of C/SiC composites by the chemical vapor deposition and their oxidation resistance behavior

[J].

C/SiC复合材料表面化学气相沉积涂覆SiC涂层及其抗氧化性能

[J].

Oxidation and defect control of CVD SiC coating on three-dimensional C/SiC composites

[J].

Oxidation behavior of 2D C/SiC with a multi-layer CVD SiC coating

[J].

Controlled infiltration profile of SiC coating layer on graphite by Si vapor deposition reaction

[J].

Oxidation protection of carbon fibers by a reaction sintered nanostructured SiC coating

[J].

Preparation and microstructure of C/C-SiC composites by reactive melt infiltration

[J].

C/C-SiC复合材料的反应熔渗法制备与微观组织

[J].

Oxidation kinetics and mechanism of C/SiC composites fabricated by MSI process

[J].

MSI工艺制备C/SiC复合材料的氧化动力学和机理

[J].

Research progress on mechanism and kinetics of C/C-SiC composites prepared by reactive melt infiltration

[J].

反应熔渗法制备C/C-SiC复合材料及其反应机理和动力学的研究进展

[J].

Reaction mechanism in carbon-liquid silicon systems at elevated temperatures

[J].

Microstructural characterization of “REFEL” (reaction-bonded) silicon carbides

[J].

Microstructural evolution in reaction-bonded silicon carbide

[J].

Wetting and brazing of Cf /C composites with Si-Zr eutectic alloy: The formation of nano- and coarse-SiC reaction layers

[J].