随着柔性屏、柔性电路、3C产品(计算机类、通讯类、消费类电子产品)、航天航海、汽车、医疗、智能机械等高端领域的快速发展,冷轧箔带的形状/性能指标也随之水涨船高[1~3],不仅对钢、铝、铜等传统箔带提出了更高的要求,而且钛、镁、锆、锂等多晶、单晶、微纳晶、非晶合金箔带以及不同材料的复合带材也开始陆续产业化,其形状/性能指标对于后续深加工工艺和产品综合品质愈加重要[4~6]。另外,随着基于介微观理论的微成形、微制造、微轧制、微装备、微工厂等领域的快速发展,对传统的宏观成形理论、制备工艺、加工设备和生产工艺都提出了新的挑战[7~11],既要求板形、板厚和表面质量优异,又要求高强韧并存,同时还要分别满足耐热、耐腐蚀、耐指纹、耐磨、耐压等特殊性能,同时对冷轧装备、测控手段和工艺制度的技术要求也随之苛刻。

从箔带冷轧的物理机制来看,其形变过程实质上包含了弹塑性、热变性、Bauschinger效应(在金属塑性加工中反向加载较正向加载时屈服极限降低的现象)、尺寸效应、梯度效应、表面层效应、摩擦效应、细晶效应等众多现象。历经百年以上的工程探索和经验积累,逐渐形成了钢铁、铜、铝等塑性良好材质的完备轧制工艺,并且随着现代理论和测控手段的不断完善,各工序已经非常齐全,制定了相对稳定可靠的轧制工艺制度,基本能够满足绝大多数工业的原料需求。然而,随着箔带宽厚比的不断增加,宽度越来越宽,厚度越来越小,不仅上述效应经常集中出现,而且各效应的关联特征也越来越明显,因此仅从宏观角度构建基于连续介质的本构关系和力学形变模型,已经不能满足大宽厚比箔带极限形变和各向异性的测控要求[12~17],针对碎边浪、窝形浪、斜纹振纹、细微边裂表裂等共性顽疾问题[18~20],始终无法给出有说服力的科学解释和最佳的解决办法,工程实现长期处于经验摸索阶段,难以突破宏观理论瓶颈,导致众多疑难问题得不到有效解决。尤其对于高脆或高硬的特种合金材质,如镁、钛、锆等难变形的hcp结构金属,其室温/低温韧塑性极差,成形温度区间很窄[4,21,22],截至目前多数依旧采用热轧或温轧手段成形,工况复杂难控制,成材率极低,导致产品成本很高,严重影响高端材质的应用进程和工程普及,因此在宏观轧制理论层面引入先进的介微观增塑增韧技术,有助于实现难变形冷轧箔带室温/低温的在线改形改性。

高端产品通常对箔带原材料形状/性能的综合指标要求极为苛刻,如手撕钢、环保箔、仿生材等,不仅要求板形良好(4 I以内,I为国际板形指标)、同板差最小(± 2 μm)、表面无任何色差或划痕擦伤等形状指标,而且还普遍要求高刚高强、高韧高延或高抗弯折能力以及高耐蚀、高导热、高抗振、高屏蔽等性能,尤其是对大宽厚比箔带的形状尺寸(宽厚比、厚粒比(极薄带厚度与平均晶粒尺寸之比)、表层比或比表面积等)和性能指标要求更是越来越高。从生产者角度,希望在提升产品质量和制备效率的基础上,尽量缩短工序环节以降低加工成本;从科研工作者角度,希望引入各类先进的增塑增韧理论或改形改性技术,实施成分、结构、组织、温度、力学等完美匹配,基于机理-智能协同模型和大数据的深度学习,同步升级核心设备、重要工艺和关键技术,以尽快实现大宽厚比冷轧箔带形状/性能的同步测控。基于上述问题,本文从冷轧箔带形状/性能表征、物理机制、测控技术等方面,分别总结了当前的国内外研究现状和未来发展趋势,希望为难变形材质冷轧箔带的形状/性能协同理论研究和高效高质加工制备,提供新的研发思路或工程参考。

1 冷轧箔带形状/性能测控现状

1.1 箔带形状/性能表征和现状分析

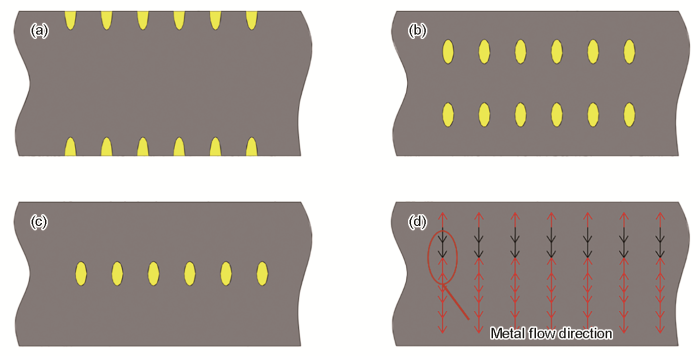

无论哪种材质的箔带,在轧制形变和后续成形过程中,都存在三向应力、位移的反复变化,受其拉伸、压缩等力学性能的影响,呈现不同的形状特征,从而表现出失稳起浪、褶皱、边裂、表裂等实际问题,如图1所示。箔带在形变过程中,涉及的形状指标主要包括板形(平直度、浪高、翘曲等)、截面形状(纵/横向厚差、板凸度、边降/边薄或边凸(突)/边鼓等)、延伸率以及表面质量(接触形貌、粗糙度、擦伤、划痕、色差、色斑、油迹等),性能指标主要包括常见的极限强度(屈服强度、抗拉强度)、屈强比、弹性、塑性(伸长率、断面收缩率)、韧性、硬度等,以及专业领域的焊接、冷弯、冲击、冲压、耐温、耐蚀、耐指纹、各向异性等。

图1

图1

带材浪形和截面形状示意图

(a) edge wave (b) rib wave (c) middle wave (d) lateral displacement

Fig.1

Schematics of the strip shape and cross-sectional shape

在传统生产工艺中,由于缺乏在线仪器仪表或在线检测手段,通常是在加工成品后,再分别进行各项形状/性能指标的检测和评估,然后根据指标反复调整工艺过程,需要积累大量经验才能固定工艺制度。然而,随着箔带形状/性能的指标要求日趋严格,且宽厚比越来越大,厚度开始普遍薄至单零甚至双零以内,绝大多数情况下性能指标要求既高刚、高强又高塑高韧,并且还要满足特定的后续成形需求,这对机械设备、加工工艺、仪器仪表、检测手段和数学模型都提出了更严格的要求,不仅需要缩短检测周期、提高测控精度,而且还要减少工艺环节、避免人工误差,才有望高精高效地同步满足上述形状/性能指标。以铁基箔带为例,对于普碳钢、高强钢、不锈钢以及铜、铝、银、锂等多晶金属带,尽管性能指标有明显差异,但是室温韧塑性都相对较好,采用多辊轧机的多道次中间退火轧制,工业六辊轧机可轧至厚度0.08~0.12 mm,二十辊轧机甚至可轧制双零级产品,然而当宽厚比达到10000以上后,中间工序趋于复杂,需要反复退火和精整才能继续加工,成材率很低;而对于高脆的非晶铁基箔带,目前还只能采用速冷甩带的方式来制备,且只能制备厚度0.03 mm左右的箔带,最大宽度仅240 mm,受其制备工艺的限制,两面粗糙度不一致且基本固定,高脆难变形使其抗弯折能力差,由于非晶铁基箔带的成形区间仅有50℃左右,因此对轧制温度要求极为苛刻,导致其不能以轧制的方式稳定制备。相对而言,轧制方式即可灵活调整工艺制度,又可在线改变表面粗糙度,同时结合退火也方便调整晶粒尺寸和织构分布,故轧制箔带的抗弯折能力通常极佳。另外,对于镁基、钛基、锆基等合金箔带,受其hcp晶体结构的限制,室温/低温塑性极差,在轧制过程中会形成强烈的取向织构,因此需要特定的温度区间(如镁基合金箔带需要225~500℃),才能完成基本轧制过程[22],然而温度过高容易导致晶粒过度长大和表面氧化,影响最终性能和表面质量,同时由于导热率很高,保温困难,在轧制过程中降温很快,容易形成较大横向温差,更容易加剧各向异性和成形难度,且宽厚比越大或厚度越小,越容易因织构、晶粒原因引起边裂、表裂或脆断等问题[19],还会因形变不均产生明显的浪形缺陷,生产效率和产品质量不高,使得连续化生产难以实现。因此,研究不同晶体结构和尺寸规格的金属形变机制,是提升大宽厚比箔带形状/性能指标控制精度的根本,同时研发高精度的特定指标检测装置(尤其在线)是提升形状/性能指标的关键,而1级在线控制和2级机理模型协同也是未来发展趋势,另外扩展到3级甚至5级更是实现工业化大数据深度智能测控的最终目标。当前的机理模型、控制手段和仪器仪表已经趋于成熟,尤其对于钢铁、铝、铜等延展性较好的传统多晶金属,成套设备水平和自动化程度已经很高,有条件实施数字孪生智能测控。基于以上分析,建议优先发展该类产品的智能测控平台构建,通过分析大宽厚比箔带的尺寸效应及其引起的性能变化,先行解决普遍存在的形状/性能问题;然后,在此基础上复制或拓展至室温/低温难变形的特种合金箔带领域,促使不同合金材质箔带以及复合带的快速市场化和产业化。

1.2 大宽厚比冷轧箔带形变机理

对于冷轧箔带而言,当其厚度达到微米级后,尤其宽厚比也比较大时,其晶粒尺寸、织构、晶界形状、厚粒比、比表面积以及介观界面形貌、宏观摩擦条件和受力状态对整个形变过程的影响愈加显著,产生非典型的尺寸效应,从而对轧制工况的稳定性和产品的形状/性能指标造成较大影响。随着装备尺寸和零部件的日益特型化或差异化,冷轧箔带的尺寸趋向更薄(如柔性电路板或柔性屏基底等)、更厚(如大块非晶或单晶等)或更宽(大幅面基板或大宽厚比衬底等)。对于需求日益迅猛的100 μm厚度以内、10000宽厚比以上的功能箔带而言,对其延展性、冲压性、粗糙度、均匀性、表面形貌、尺寸精度和机械性能等指标提出了更苛刻的要求,促使微轧微控形变理论应运而生[2,3,12~17],同时结合电流、超声波、液氮、异步、叠层、复合等手段,不断衍生轧制新理论或新技术[23~26]。从轧制过程的形变机理来看,带材越薄越宽,宽厚比、厚粒比、比表面积以及轧制前后的相对横向厚差越大,则组织差异和形变不均越容易引起应力集中,继而诱发缺陷产生,导致局部失稳失效、缺陷扩展恶化、边裂脆断或表面质量差等问题,难以满足连续化生产指标需求,甚至还会影响复合带的层间结合强度。因此,综合尺寸效应、电塑效应、超声波效应、深冷效应、梯度效应或剧烈超塑性等特征[27,28],在很大程度上有益于促使传统轧制过程的理论创新、技术突破和更新换代。

综合来看,轧制依然是当前高效的加工方式之一,辅以新成形理论或特殊形变效应,能够使功能材料获得特定的微观结构、界面形貌、外形尺寸和力学性能,从而可以高效加工制备不同形状/性能兼容并存的功能材料。但是,由于功能材料在多尺度成形加工过程中暴露的问题非常多,主要受形状尺寸、力学性能(强硬脆、低韧塑、低延展或低延伸率等)的综合限制明显,微观结构差异越大,对形变均匀性要求越高,导致形状/性能之间的关系也就更加敏感复杂。尤其对于大宽厚比的功能宽箔带,当其内部残余应力很大且不连续时,更易形成多处的应力集中,从而容易引起局部失稳屈曲,随之诱发各类可能的亚稳态缺陷,最终出现边裂、孔洞、褶皱、起浪等缺陷。对于冷轧箔带来说,形状/性能控制的主要手段是轧制、退火和精整等,其中轧制是非常关键的工序之一,可直接改变箔带的截面形状和表面质量,且对组织、性能的影响极大(形变储存能影响动态再结晶),因此涉及的设备和工艺也最为复杂,也是理论研究和闭环测控的热点和难点。然而,由于箔带厚度已属于介观尺度(10~1000 μm),开始出现与微观行为类似的尺寸效应,如异常塑性延伸、流变应力突变、变形诱导反应扩散、表层钝化膜强化、应变梯度强化、多晶体细晶强化、单层晶(极薄带厚度方向仅有一层晶粒)软化、局部硬化等。从宏观角度来看,尺寸效应不仅会引起异常的局部延伸、屈服失稳、松弛蠕变等复杂现象,多尺度形变还会增加板形(平直度)、板凸度(横向厚差)和表面质量的复杂程度,并且宽厚比越大,其形变机制越复杂,成形难度也随之急剧加大。因此,大宽厚比多尺度本构关系的复杂性,使得传统轧制理论建模困难,仅从宏观角度已经很难解释这种处于亚稳态缺陷的非典型弛豫行为。对于这种连续介质的典型微变形问题,Engel[29]认为微变形行为并不能直接按比例缩小应用于传统成形方式,其中表面摩擦就是典型的影响因素之一,在微变形条件下摩擦的影响相当惊人,甚至达到了传统成形的20倍左右,并证实传统Kulun定律已不再适用。另外,Jeon和Bramley[30]认为微变形尺寸效应明显影响传统连续介质力学的建模精度和可靠性,导致计算结果与实际情况出现较大偏差。Shigaki等[31]则认为影响冷硬极薄带变形的最大因素是厚度、界面和板形缺陷。Shatalov等[32]通过改变张力、轧制力或增加辊径的方式,调整接触界面变形区长度和辊缝压扁程度,有利于减少极薄带的形状缺陷。Prinz等[33]曾尝试利用自动厚度控制 (automatic gauge control,AGC)来控制带材的非对称横向厚差,但是具体机制尚不清楚。另外,多数带材缺陷还与表面形貌直接相关,因此更需要多领域跨学科的交叉研究,才能解决大宽厚比合金箔带对应的实际工程问题[34]。

1.3 冷轧箔带形状/性能协同测控机制

从整个冷轧过程来看,处于介观尺寸的箔带形状与性能紧密相关。箔带在多道次冷轧过程中,一旦突破某尺寸门槛值,将会表现出不同程度的尺寸效应或弛豫现象,微观形态和介观形貌对其宏观变形的影响明显加剧,呈现异于常规的非典型特征或软/硬化行为,因此需要基于微观组织、介观形貌和宏观受力状态,考虑尺寸效应来协同分析箔带的形状/性能测控问题。在实际轧制过程中,为了更好地控制冷轧箔带的形状尺寸和力学性能,通常做法是在轧制过程中优先做好板形、板厚和表面质量的指标控制,然后结合退火、精整工艺来调整其力学性能,从而获得合格的箔带产品。但是,由于箔带的宽厚比越大,其横向厚差和截面形状越难控制,并且受辊系弹性压扁和辊端极限压靠的影响,此时变形区应力状态明显异于传统规律,这使得基于连续介质的轧制力、摩擦力以及变形抗力模型不再适合这种细微轧制方式。另外由于大宽厚比箔带既宽又薄,不仅存在厚度方向的尺寸效应,还存在横向的局部失稳行为,这使得传统的薄板失稳模型也不再适用,从而加剧了大宽厚比箔带轧制过程的建模难度。

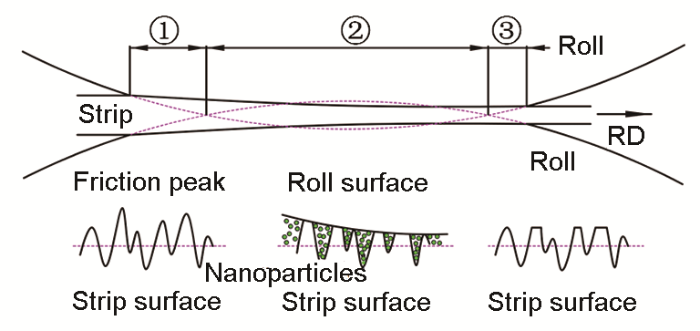

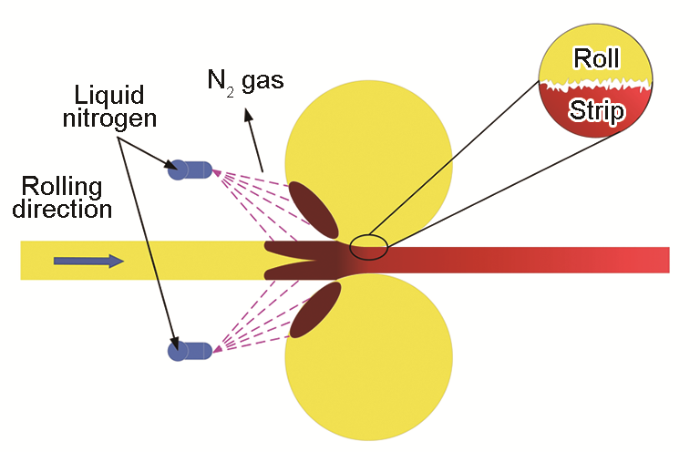

此外,对于大宽厚比宽箔带,轧制过程中压靠“负”辊缝波动和润滑摩擦机制对其形变过程的影响急剧增加,如图2所示,因此瞬态热效应不可忽略或过度简化。大量工程实践表明,轧辊表面局部热膨胀和带材温度变化范围非常窄且快速,但已足以影响变形区的辊缝形状、接触界面以及轧件内部的应力应变状态,经常造成横向厚差、板形状态和表面质量等指标超差。早在2002年,Liu和Tieu[35]就提出冷轧过程的移动热源不可忽视,其直接影响接触界面形貌和润滑摩擦效果,从而对变形区油膜厚度、黏度、流动性及带材厚度、轧制压力和扭矩产生明显影响;而Hamraoui[36]认为热效应不仅会产生表面应力,破坏变形区接触界面,导致其表面质量变得很差,并且在高压大压下条件下还会被无限放大。因此分析大宽厚比宽箔带的多尺度形变问题,必须研究轧辊和轧件接触变形区的形貌变化规律和界面传热机制。Tran等[37]曾利用局部加热产生热应力的方式来模拟带材的残余应力分布,以分析形变不均对屈服特性和边部浪形的影响规律。此外,为了突破传统轧制方式的研究瓶颈和技术限制,科研人员尝试将液氮替代传统水基/油基用于工业带材冷轧(如图3所示),证实其生产率和产品质量最大可提高50%,且无须热辊即可迅速提高轧速,整个轧制过程完全无热点和冷却不均,有效避免了局部热应力破坏变形区接触界面和带材板形的现象,同时还能显著提高轧辊使用寿命和带材光洁度,产品不良率明显降低[38]。正是由于大宽厚比箔带形变与辊缝形状、轧制压力、前后张力条件、轧制速率、形变均匀性等实际工况密切相关,才使变形区接触界面的润滑油膜变化异常敏感多变,同时多重效应的耦合作用更使得大宽厚比箔带的形变过程愈加复杂,直接影响截面形状和力学性能等指标,导致传统宏观模型失效,从宏观角度很难解释这种弛豫行为。

图2

图2

接触界面和润滑摩擦机制

Fig.2

Contact surface and lubrication friction mechanism (RD—rolling direction)

图3

综上可知,仅依赖宏观力学模型,很难准确模拟大宽厚比箔带轧制过程中的尺寸效应问题。综合国内外研究现状,解决方法包括:(1) 从介微观角度,考虑大宽厚比箔带尺寸效应和各向异性,构建满足Hall-Petch关系的本构关系和热效应形变模型;(2) 在具备测压仪、测厚仪、张力计等基础上,增加形状、性能的在线检测设备及其配套系统,如板形仪、凸度仪、表面质量仪、温控仪以及组织或性能在线检测装置等,同时结合离线形状、性能的检测结果,实施大宽厚比冷轧箔带形状/性能的闭环测控。上述方法的实施,不仅有助于提升轧制过程的稳定性和产品的综合质量,而且还有助于满足数字孪生或大数据深度学习的智能系统开发条件,为智慧测控或黑灯工厂等智能环境搭建提供理论指导和技术支撑。

2 冷轧箔带形状/性能测控装备概述

2.1 形状检测装备

在实际工业生产过程中,在满足性能指标的前提下,优先实现稳定轧制以避免生产事故,其次要提高尺寸精度,涉及的形状检测装备主要包括测厚仪(纵向厚差)、凸度仪(横向厚差)、板形仪(平直度)、测宽仪以及表面检测仪(表面形貌)。其中:(1) 测厚仪如X射线、超声波、激光等非接触式以及磁头接触式,用来测量带材宽向中心位置的纵向(轧向)厚度及厚差,同时利用AGC系统实现板厚闭环控制,控制精度可达± 2 μm,目前已完全工业化;(2) 凸度仪主要用来测量带材的截面形状或横向厚差,有单点横向扫描式和多点同步式2种,可为轧制工艺或数学模型提供重要参考,然而此类设备价格昂贵且还没有实现闭环控制,随着轧制理论和工艺的逐渐成熟以及产品截面形状精度要求的提高,条件允许的话建议配置凸度仪;(3) 板形仪是测量带材板形缺陷类型的核心设备,配合自动平直度控制 (automatic flatness control,AFC)能够显著提升带材的板形指标,平均板形指标可控制在6 I以内(与带材厚度和宽厚比关系很大)[39,40];(4) 测宽仪也是冷轧线上急需配置的重要仪器,在生产过程中,带材宽度精度是容易忽略的指标之一,受边降、边凸的影响导致切边量大小不一,这在很大程度上会影响带宽尺寸精度,出现实际带宽与设定值不一致的情况,因此带材宽度精度也是决定板形检测精度的重要参数(影响边部覆盖率和左右跑偏量);(5) 表面检测仪的类型非常多,功能繁多且形式不一,主要针对色差、色斑、擦伤、划痕以及显性浪形进行识别,受现场复杂工况环境的影响,实际应用效果大多并不理想。

综合来看,提高冷轧箔带的形状精度,测厚仪和板形仪是最为基础的轧机标准配置,这是实现轧机稳定轧制,保证产品厚度和板形精度的关键仪器。从工程实际效果来看,AGC系统已经非常成熟,成为现代轧机不可或缺的关键技术;而AFC系统受现场工况参数的影响比较明显,如板宽、跑偏、张力波动、瞬态温差等,另外板形控制效果又与轧机调控手段紧密相关,如倾辊、弯辊、横移、分段冷却以及辊型(原始辊型、热辊型和磨损辊型)等,尤其带材宽厚比越大,各调控手段的非线性耦合度越高,这给板形调控模型带来了很大难度,同时还要考虑张力卸载、退火和精整等工序的综合影响,导致目标曲线在很大程度上依赖经验设定,这使得AFC系统的普及程度还远远不够,目前随着用户和厂家认识水平的提高,这种情形已大有改观。除上述2种关键技术外,凸度仪和表面质量仪的重要性也随箔带产品形状指标要求的提高而逐渐被重视,如硅钢带、汽车板、电池钢、手撕钢、铜箔、铝箔、钛箔、镁箔等高端产品,对截面形状和表面质量要求愈加苛刻,不允许有任何色斑色差和擦伤划痕。除此以外,相关的配套模型也需要及时升级换代,在提升单个指标的同时,还要兼顾其它指标的控制特性,进而为轧机大数据深度学习和数字孪生平台构建提供高精度的形状检测数据或质量评估指标。

2.2 性能检测装备

冷轧箔带性能指标在很大程度上决定了后续深加工产品质量,或根据产品用途来设计冷轧箔带的特定性能,如装饰板、包装板、深冲钢、电路基板、电池钢、彩涂板、镀锡镀锌板等,因此需要从金属成分、组织结构、轧制工艺等方面,精细调整箔带的强度、刚度、硬度、回弹、深冲、拉弯等性能指标。传统的性能指标基本都是基于拉伸/压缩试验机、杯突试验机、硬度计、热模拟机以及透射、扫描、金相显微镜等仪器的试样检测数据,优点是检测精度高,能够准确反映箔带的实际性能,然后根据性能对产品质量进行离线评估和在线反馈,缺点是需要对带材进行破坏性大量取样,存在蠕变性、时效性、滞后性或非连续性,不能进行连续非破坏的动态在线测量,因此很难掌握整卷或某个位置的具体性能。随着检测手段和数学模型的快速发展,目前已经基本具备了某些性能指标(如拉伸强度、屈服强度、各向异性、硬度等)的在线检测条件和环境,但是如何提高响应性、检测精度和稳定性,对于性能指标的在线测控效果至关重要。

3 冷轧箔带形状/性能测控模型概述

3.1 形状控制模型

对于高端大宽厚比冷轧箔带,在满足基本性能条件下,准确的形状控制是首要目标,如板形、纵/横向厚差、边降、边突等指标,并且随宽厚比增加,这几种指标的关联性也就越大,因此形状控制模型的最终目标都可归纳为截面形状的精确控制。研究上述问题,常用方法如有限元法、边界元法和条元法等,其中有限元法和边界元法应用广泛,几乎可以分析任何工况的热效应形变问题,不仅可以模拟瞬态温度、弹性压扁、辊端压靠、摩擦形貌、横向位移、截面形状和变形区的三向应力、应变条件等,而且能够给出符合实际的规律特征。但是对于在线形状/性能的测控过程,前2种方法受制于计算速度或计算效率的影响,无法满足在线实时测控的技术要求。相对而言,经典的辊系模型和金属模型更适合开发在线形状控制的2级模型,尽管同样存在介质连续的假设条件,但是可以利用自适应自学习达到快速稳定计算的目的。

截至目前,大宽厚比箔带的多尺度形变问题普遍存在,已经严重制约了大幅面箔带的制备效率、应用范围和工业前景。根据轧制原理可知,当极薄带在轧制过程中减薄至一定厚度时,工作辊都会发生明显的压靠现象,形成近似静水状态的特殊“负”辊缝,此时轧件边部会受到明显的横向压应力,在一定程度上反而能够防止边部裂纹的产生和扩展,从而提高箔带的轧制成形能力和产品质量[3]。从微观角度来看,带材的压下量不同,其内部位错攀移或塞积的程度也不一样,引起的加工硬化程度也就各不相同,尤其在剧烈变形时更容易产生孪晶、位错滑移、晶界变形和应力集中,且经常以微裂纹、局部失稳的形式来消耗能量,一旦微裂纹弛豫扩展或失稳恶化,就会产生肉眼可见的宏观边裂、表裂或断裂等缺陷[12~16]。另外,在连续的多道次可逆冷轧过程中,变形区复杂多向的受力状态以及加载、卸载路径的反复变化[41],使得晶粒/晶界发生改变,促使位错反复堆积、攀移、缠结甚至消失,形成特殊的背应力、Bauschinger效应或各向异性特征,直接改变轧制过程的剪切形变和金属滑移机制,而应力、应变、位移、温度等场量的相互作用,又会诱使亚稳态缺陷的反复弛豫,但是具体物理机制尚不清楚,需要更深入的理论探索和实验验证。

3.2 性能控制模型

在冶炼、热轧等阶段分别完成基本成分、金相组织调整后,冷轧的主要作用是获得特定硬度、强度、刚度、表面质量和尺寸形状的薄规格带材,同时结合后续退火和精整,进一步调整晶粒尺寸、取向织构、加工硬化、屈服平台、板形状态和表面粗糙度,以满足冲压、包装、外壳、3C等产品的不同技术要求。从机理方面来分析,无论是纯金属、合金还是复合材料的极薄带材,其尺寸效应和热效应越明显,对轧制道次、压下量、厚度、宽度、速率等形变参数的变化越敏感,其性能受微观结构、厚粒比、比表面积、表面层、瞬态温度、接触形貌、润滑摩擦以及宽厚比的影响也就越大[1~6,12~18,34~37]。基于此现象,Minton等[42]提出必须将微观接触条件与宏观变形相结合,深入研究极薄带的非对称形变特征,Fu等[43]则认为当极薄带厚度达到微米级时,其组织结构、力学参数、性能特征和各向异性的差异明显变大,并在很大程度上会导致变形抗力过大、流动不均匀、复杂结构填充困难、表面粗糙、局部开裂、尺寸精度难以控制等问题,直接影响最终的成形精度和生产效率。从工程角度来看,多道次冷轧变形不可避免地会造成严重的加工硬化、失稳屈曲及起皱、破边、撕裂等问题,并且尺寸越宽越薄,形变过程越不均匀,则性能与晶粒尺寸、晶界形态、带材厚度方向上晶粒数量以及表面形貌的关系也就越大。因此,为了提高大宽厚比难变形宽箔带的塑性、韧性、延展性等,无论是理论研究还是工程实际,都有必要在切实考虑其多尺度形变过程中的尺寸效应、界面效应和热效应的基础上,合理引入电塑效应、深冷效应、梯度效应以及异步搓轧、多层叠轧等增塑增韧手段,探索组织织构、位错运动、剪切带、滑移系、超塑性等外场辅助的介微观形变机制,显然有助于提高难变形大宽厚比宽箔带的形状精度和综合性能。

与尺寸效应、热效应等形变方式相比,高能脉冲引起的金属材料形状/性能变化或许更加直接和高效[44],并且还能提升上述效应机制的影响效果[45]。如Kim等[27]认为电流能够显著加速晶粒边界沉淀物周边的微孔变形,考虑热效应和电流诱导退火,提出了基于Johnson-Cook的电塑本构模型。Li等[28]利用电塑轧制和低温退火,使多相结构难变形的高强度锆合金具有了较好的延展性。Zhu等[46]利用电脉冲轧制,在没有中间退火的条件下,实现了TiNi脆性形状记忆合金单道次21.6%、七道次74%的大压下变形,并且电脉冲加热效率很高,可以在不影响表面质量的前提下,促使更多的原子被激活扩散,使其在极短时间内诱发动态再结晶或回复软化行为,促使轧制力明显下降,从而显示出优异的韧性和塑性。Potapova和Stolyarov[47]对TiNi合金施加电脉冲,发现塑性、微硬度和应变强度随电脉冲参数变化而发生明显改变,可增加1.5~2.0倍的成形能力。Liu等[48]初步探索了Fe78B13Si9非晶带材电塑成形的可行性,证实电流可以提供额外的推动力,从而克服剪切变形区激活屏障提高塑性,但是Joule热过高会加速弛豫现象,反而导致脆性增加。另外,Zhu和Tang[49]利用传统方式冷轧NiTi合金板时,带材边部出现了较多裂纹,而引入电脉冲后,边部开裂现象明显被抑制,且延伸率提高了39.6%,硬度下降了11.1%。Thien等[50]对1180 MPa超高强钢施加脉冲电流后,流变应力出现了明显下降。而Tskhondiya和Beklemishev等[51]发现电脉冲不仅能够明显减弱难变形钛基合金的应力场,通过降低屈服应力和屈强比来改变弹性模量,使其成形性能提高20%~30%,并且有助于治愈微观裂纹尖缺陷,提高断裂韧性。总体而言,尽管电塑机制尚存在争议,相关模型也不完善,但目前已基本达到共识,普遍认为电塑效应是非常高效的增塑手段之一,证实电塑轧制功能材料是可行且有效的,能够明显降低变形抗力、加工硬化、应力不均、边部微裂纹、裂纹扩展或脆性断裂,从而有助于提高韧塑性、延展性、可轧性、均匀性、尺寸精度和表面质量,尤其适合难变形高硬脆金属基功能材料的室温/低温变形行为。

综上可见,与传统轧制方式相比,异步电塑轧制对止裂、软化、增塑、增韧等性能的提升效果是非常明显的。因此,在难变形箔带的异步电轧形变过程中,优化异步(异速、异径、异温等)、电脉冲(电压、电流密度、脉宽、占空比、频率等)的参数适用范围和匹配关系,不仅有利于研究大宽厚比合金材料的多尺度增塑理论,而且对于提升其形状和性能的控制精度,显然也是非常有益的。另外,同时考虑液氮冷却、尺寸效应、热效应等现象,对于探索大宽厚比箔带亚稳态缺陷弛豫行为的内在物理机制,显然也有积极意义,有利于提高高硬脆功能材料室温/低温的韧塑性和可轧性。然而,由于涉及材料学、力学、热学以及电学、磁学等多学科的相互交叉融合,大宽厚比宽箔带形状和性能协同调控的物理机制尚不清楚,尤其是异步电塑本构关系及其对应轧制理论的缺失,已成为限制大幅面难变形合金材料应用潜力和功能拓展的最大瓶颈问题。

4 冷轧箔带形状/性能测控发展趋势分析

4.1 高端合金箔带形状/性能趋势预测

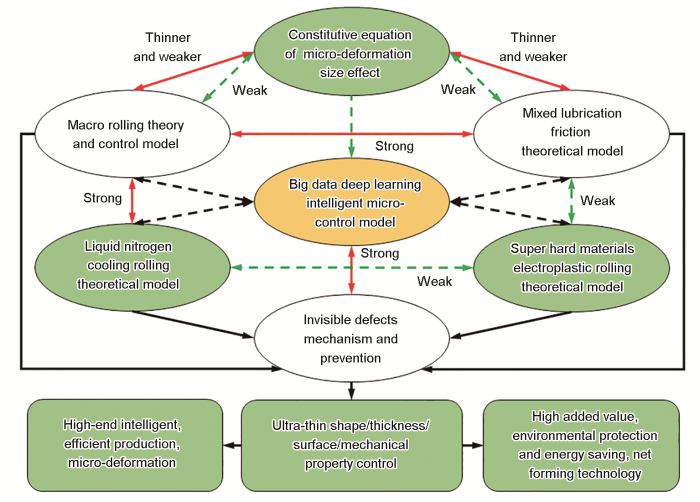

功能材料的形状/性能指标不仅取决于相组成、合金元素等,而且与其微观结构、表面形貌和宏观形状紧密相关,因此优化加工方式、形变条件、热处理次序或次数,不仅能够显著提升大宽厚比箔带的形状/性能等指标,而且还有助于降低合金箔带中的贵重金属成分,节能环保绿色高效。如图4所示,研究大宽厚比宽箔带的异步电塑形变,当前亟待解决的关键难题主要包括:(1) 如何探究并区分高能电脉冲增塑机制,主要挑战在于电场、力场、位移场、组织、温度、界面等变量之间关系的定量描述,这应是电塑形变的研究重点和理论基础;(2) 如何探明大宽厚比箔带的多尺度形变机制,即如何高效利用高压高能手段,构建异步电塑轧制过程的本构关系,协同优化热效应、超塑效应、尺寸效应、电塑效应和微观结构等条件,这是实现难变形(如高硬脆或大宽厚比)宽箔带室温/低温连续稳定轧制的前提和关键。上述科学问题的合理解决,将能够从介微观角度定量评估宽箔带结构形态、接触形貌、金属流动的形变规律,有助于理论探索亚稳态缺陷的内在物理本征或弛豫机制,进而也便于定量协调大宽厚比宽箔带的形状/性能综合指标。

图4

图4

大宽厚比宽箔带电塑形变基本关系

Fig.4

Electroplastic deformation relationship of foils with large width-thickness ratio

传统轧制理论依然多数集中于钢、铝、铜等常见多晶带材,对于非晶/单晶/微纳晶/梯度晶等晶体结构或金属玻璃、金属间化合物、形状记忆合金、多层复合带等功能材料,有关大宽厚比合金箔带热效应形变理论的研究相对较少,尤其宽箔带的异步电塑轧制理论,国际上的相关研究几乎空白,多数内容尚无文献报道。如果仅从轧制角度来看,无论轧件属于哪种材质或规格,探明其大宽厚比形变机制,对于准确控制其组织结构及其形变过程的均匀性或梯度性,很是关键。众所周知,轧件越薄越宽或材质越脆越硬,金属变形的流动能力也就越弱,更易产生较大的残余应力或局部应力集中,进而诱发亚稳态缺陷的弛豫变化,随后又会随机形成多点或局部的失稳翘曲或边裂脆断。尤其宽箔带在多道次冷轧过程中,复杂的多向受力状态或可逆加载路径的反复变化[42],都可能促使多晶体晶粒/晶界/带材厚度方向上晶粒数量的显著改变或位错的堆积、攀移、缠结甚至消失,形成特殊的背应力Bauschinger效应或显著的各向异性,或直接改变单晶/非晶材料的剪切带或滑移系[52],导致应力、应变、位移、温度等内外场量的高度非线性耦合和亚稳态缺陷的反复弛豫演变,猜测这可能是除成分、组织、工艺等因素外,大宽厚比宽箔带形变随时间变化的根本原因。

总体而言,与铸造、锻造、挤压等手段相比,轧制是一种非常高效的成形方式,基础设施完备且测控装置齐全,工艺成熟调控手段完整,而且现代化、自动化和智能化的程度高,可移植性好,在此基础上借鉴其规范流程,尤其连铸连轧工艺的普及,更使其潜力无限。如镁合金受其hcp结构和成形工艺的限制,室温/低温下各滑移系的临界剪切应力(critical shear stress,CRSS)差异很大(50~100倍),并且在轧制过程中会形成强烈的硬取向织构,Schmid因子变得极低,尤其厚粒比、表层比和宽厚比越大,尺寸效应越突出,这种敏感的各向异性越会加剧形状突变、性能不均和局部应力集中,极易诱发亚稳态缺陷的弛豫恶化,继而迅速扩展为失稳起浪、边裂、表裂、脆断等宏观问题。显而易见,大宽厚比压延镁基合金的非匀态形变问题,已经严重制约大幅面高性能镁基合金的应用,亟待探明其室温/低温增塑增韧机制和改形改性规律。故从介观(细观)、微观角度分析传统的宏观形变问题势在必行,不仅有助于同步解释电塑效应、尺寸效应、表面层效应、摩擦效应、热效应、梯度效应、深冷效应、变路径Bauschinger效应等综合现象的耦合关系,还有助于引入新的高效增塑手段或研发新的形状/性能的协同调控装置,整体提升难变形功能材料的应用潜力和工业前景。

4.2 未来金属箔带形状/性能趋势预测

从未来的发展前景看,5G通讯、超薄平板、柔性电子书、抗弯折电路板、电致发光面板、可折叠屏幕、软性基板等高端产品对特种合金箔带的需求越来越大,随着电解、沉积、粉末、涂覆、研磨、速凝甩带等新技术的陆续出现或逐渐普及,功能材料发展迅猛,应用前景日益广泛,产业化进程也随之越来越快。然而,用户对功能材料基板的厚度、板形、表面质量、均匀性、耐弯折、耐腐蚀、高导电、低损耗等形状/性能的指标要求更加苛刻,这使得压延产品再次变得不可替代,同时也迫使传统制备手段和理论模型更新换代,以高效、高质地生产特种合金箔带,这在一定程度上也有利于促使大量功能材料快速由高端走向民用。

以典型的镁合金箔带为例,随着镁合金成形理论和技术的不断进步,目前全球大规模开发镁合金的时机已经来临,发展空间和应用潜力巨大,甚至达到了战略性储备的地步。Mg作为第三大金属,是国际上公认的最具工业潜力的轻量化金属之一,镁合金不仅具有轻量化、刚性高、吸振性好、电磁绝缘性佳、散热性优异等优点,而且绿色环保、质感好且便于回收利用,在3C、交通、医疗、环保等产业,市场前景巨大。相对而言,经压延制备的变形镁箔柔韧性更好,抗弯折能力更强,综合性能更优异,故其应用潜力更为广泛,更适用于多元化的工业背景,在某些高端领域几乎不可替代,在同等强度下,压延镁箔作为最轻质的结构材料,比塑料轻薄,又比铝和钢的比强度高,承受冲击载荷的能力强,电磁屏蔽性和散热性能极佳,尤其适合3C柔性屏衬底或医疗仿生微型件,服役周期长,可生物降解并易于代谢,安全环保且对人体无害。然而,镁合金普遍存在高脆性、低刚度、各向异性严重、室温/低温难变形的缺点,尤其对于大宽厚比的镁箔,更容易产生应力集中、产生边裂表裂或局部失稳翘曲等问题,因此未来趋势是如何提升大宽厚比镁箔的室温/低温韧塑性和形状精度,使其不仅强韧并存而且趋向更宽更薄。

利用压延手段(轧制、挤压、扭转、锻造等)是提高变形镁合金的形状和性能指标的重要方法,相对而言,轧制是非常成熟高效且易实现高速工业化的手段之一。总体来看,除去合金成分因素外,在轧制过程中不仅需要根据镁合金的hcp结构特点、组织结构和合金属性,从介微观角度同步纠正镁合金的宏观变形,最大程度实现压延镁合金的晶粒细化、等轴化、去织构化和变形过程稳定化,同时还需要精细调整塑性成形过程中的受力条件和实际工况,以优化增塑增韧手段,实施大宽厚比镁基箔带的在线改形改性,达到提高形状/性能指标及最终产品质量的目的。另外,探明大宽厚比镁基箔带的热效应形变机制、整体性能和服役行为,还有利于深度分析室温/低温亚稳态缺陷的弛豫行为或蠕变机制,为镁合金工业化高效制备提供新的探索途径。从轧制变形和装备测控角度,当前压延镁合金的研究动态和发展前景主要集中在以下几个方面。

(1) 利用大塑性应变手段改变轧制变形区的受力条件,通过增强剪切能力来提高形变储存能和Schmid因子,提升高脆镁基合金的成形能力和可轧性。相关研究[21,53~55]证实,改变镁合金的轧制路径或加载方式,能够有效调控镁合金的强烈织构和各向异性,同时还能明显增强二次成型的能力,<c + a>非基面滑移系的启动可促使晶间变形加剧,并且位错密度提高在一定程度上可以增加再结晶的形核质点,最终起到细化晶粒的作用。但是仅凭大应变的变路径轧制,还是改变不了镁合金hcp结构的固有属性,因此还需要辅以其他手段,以实施工业级大宽厚比镁基合金的增塑增韧。采用温轧的辅助方式能够在很大程度上提高镁箔的轧制性能,主要是通过调整本构关系来提高其塑性成形能力。然而,对于极薄规格的镁箔来说,由于温降过快且横向温差大,需要反复加热和退火才能继续轧制,这一方面增加了工序,降低了效率;另一方面还会导致镁箔表面氧化,影响表面质量或接触形貌。另外,轧制道次和退火次数越多,氧化、褶皱、开裂、脆断等缺陷的出现几率越高,这使得难以实施大批量的稳定成卷轧制或连续化工业生产。

(2) 结合大塑性形变理论,利用高能电脉冲增加室温/低温的再结晶体积分数,降低CRSS差异和减少裂纹源,基于细晶机制实现镁箔的增强增塑增韧。从微观增塑的角度来看,大塑性手段都可以显著细化晶粒尺寸,但是从工艺的具体实现和工程化的综合对比来分析,等径角挤压(equal channel angular pressing,ECAP)对镁合金尺寸有严格要求,横截面积必须与模具相符,不适合连续减薄,另外存在晶粒梯度现象,需要结合轧制和退火才能制备镁箔,工艺复杂繁琐;而大应变轧制(large strain rolling,LSR)对轧制条件又极其苛刻,同样需要结合温轧和退火,成形过程中边裂严重影响轧制效率;另外,交叉轧制存在交叉角不易在线控制的缺点,且容易导致摩擦力横向分布不均,影响实际效果;其他轧制手段分别存在各式各样的问题,不再一一阐述。相对上述手段,异步轧制更容易工业实现和生产调试,且调整幅度大,异步比甚至可达1.5,同时电脉冲处理技术(electron pulse treatment,EPT)也是性能改善的有效方法之一,具有绿色高效、成本低廉、节能环保的特点,在高硬脆难变形金属材料领域,有着广阔的应用前景,凭借其优越的成形效果适用于很多领域,如拔丝、轧制、锻造、时效处理、焊接尤其微成形等产业[26]。相关案例证实,在未经中间退火的条件下,综合利用Joule热效应和非热效应(电子风)的共同作用,可明显增加位错攀移并促使动态再结晶,从而实现AZ31镁合金的室温大变形轧制,且能够获得较好的表面质量[45]。Liao等[56]通过温电耦合轧制和温轧对比实验,验证了非热效应对镁合金动态再结晶行为的影响,在同等条件下随压下率的增加,温轧试样的延伸率明显减小,而温电耦合轧制的延伸率却逆向增大,因此与温辊轧制相比,脉冲电流能够在较低的温度下诱导动态再结晶,从而提高AZ31镁合金的综合力学性能,并且温电耦合轧制的可轧厚度更小,表面质量更高,证实电轧能够有效弱化织构强度[17]。另外,采用ECAP、轧制和EPT结合的方法,优化AZ31镁合金的微观组织和力学性能,与未经处理的试样相比,晶粒可从25 μm细化到1.05 μm,组织更均匀,屈服强度可从205 MPa提高到316 MPa,提高幅度54%,抗拉强度从327 MPa提高到425 MPa,提高幅度29%,并且伸长率没有明显降低。从物理机制来看,电塑效应的实质是通过沿金属特定方向施加外加电场或高能电流,使其内部原子运动能升高,在降低位错激活能的同时加速位错运动,促使位错间的相互缠结打开、钉扎解钉,从而克服滑移系阻碍并使位错增殖产生更多位错,最终使高硬脆金属材料表现出较高的低温塑性和室温变形能力。近年来,随着电塑效应研究的不断深入和应用拓展,影响机理逐渐明晰,过程开始变得可控。

(3) 考虑轧制变形区润滑摩擦的尺寸效应机制,结合表面形貌特征和三维热效应形变规律,实施大宽厚比镁基箔带的在线改形改性。基于箔带微成形理论并考虑工程的实用性,需要考虑尺寸效应和接触界面摩擦润滑条件,因此在极薄带轧制理论中引入接触界面的摩擦润滑条件是极其必要的。在轧制过程中,当带材厚度从2 mm减小到0.02 mm时,摩擦系数增加了2倍多,在润滑条件下摩擦尺寸效应尤为显著,由于无法形成储存润滑剂的开放包,使得附近摩擦峰承受着相对更大的载荷,且随尺寸比例减小,试样表面凹坑减小和开放包占比增加,都会导致润滑失去效果。另外,对厚度为0.02和0.1 mm的极薄带进行拉伸实验,也验证了摩擦不仅影响流变应力而且还影响内部的塑性变形,并且厚度越薄,摩擦的影响也就越明显,可见尺寸效应不仅影响变形抗力,导致极薄带不再完全满足Hall-Petch关系,甚至还会改变表面粗糙度分布[57]。受厚粒比、比表面积等因素的影响,极薄带一旦突破某一特定门槛值,就会表现出不同程度的非典型塑性特征,甚至出现特定的加工软化行为。在不同轧制条件下,轧制过程中接触界面的润滑油膜会变得异常敏感[58],这显然与辊缝形状、轧制压力、前后张应力、轧制速率、形变均匀性等实际工况密切相关,多重效应的耦合作用更使得形变过程愈加复杂。并且与普通变形不同,冷轧特有的钝化层还会使材料的屈服应力提高几倍,同时厚度对流变应力的影响明显高于晶粒尺寸的影响[59],总体表现出接触表面粗糙度对形变过程的影响随尺寸减小而增加,流变应力则随之不同程度地减小[35]。

(4) 结合Hall-Petch尺寸效应和异步电塑模型,同步调整镁箔的厚粒比、表层比、宽厚比等参数,突破大幅面镁基合金箔带的可轧尺寸限制。从宏观角度来看,尺寸效应不仅会引起异常的局部延伸、屈服失稳、松弛蠕变等复杂现象,多尺度形变还会增加板形(平直度)、板凸度(横向厚差)和表面质量的复杂程度,宽厚比越大,形变机制越复杂,成形难度也就随之急剧加大。因此,大宽厚比箔带异步电轧过程本构关系的复杂性,使得传统轧制理论建模困难,仅从宏观角度已很难解释镁合金箔带亚稳态缺陷的非典型弛豫行为。Jeon和Bramley[30]认为微变形尺寸效应明显影响传统连续介质的力学建模精度和可靠性,导致计算结果与实际情况出现较大偏差。而Shigaki等[31]则认为影响极薄带变形的最大因素是厚度、界面和板形缺陷(如浪形、平直度缺陷等)。Shatalov等[32]通过改变张力、轧制力或增加辊径的方式,调整接触界面的变形区长度和辊缝压扁程度,证实有利于减少极薄带的板形缺陷。在连续轧制过程中,变形镁合金不可避免地会形成强烈的基面织构和各向异性,边裂和表裂严重,因此需要在道次间反复加热和中间退火才能继续成形,不仅严重影响加工效率而且浪费大量资源,在很大程度上还会影响表面质量、尺寸精度、组织形态和轧后力学性能。而引入高能电脉冲和异步剪切,既能充分发挥异步的剪切强化作用,促使摩擦力和剪应力积极参与形变过程,又能利用高能电脉冲的能量回复效应,快速诱导变形金属的完全动态再结晶,并通过细化晶粒来改善组织织构、各滑移系CRSS差异及轧制变形区金属的受力状态,最终实现微观组织、介观形貌和宏观形变的同步统筹调整,从而有助于提高高脆难变形镁合金箔带的室温韧塑性。这不仅可以省去反复加热和中间退火环节[44],减少金属氧化程度,还能有效改善其组织细化程度和均匀性,提高室温/低温塑性能力和成形精度。从物理机制来看,异步电轧不仅有利于突破大宽厚比镁合金的可轧尺寸(宽度和厚度)限制,实现单零甚至双零的大幅面镁箔轧制,还可在调整表面质量的同时,获得良好的尺寸精度和力学性能。另外,镁合金的耐磨性和耐腐蚀性也是限制其不能同钢铁材料、铝合金一样被广泛应用的重要原因,而异步电轧不仅是一种非常有效的表面处理改性方法,而且表面波峰和波谷集聚的电流密度,还能够促使形成不同的膜层粗糙度(随电流密度增加而减小),因此可以采用调整电压和形变参数的方式,来改变变形区的摩擦条件和润滑机制,从而对界面形貌实施在线表面改性,以满足人们对镁合金视觉质感的设计要求,使其在提高综合服役性能的同时,还能改善压延变形镁合金箔带的工业适应性。

总之,以贴近生活、量大面广的民用产品为突破点,快速推动变形合金箔带在各行各业的应用,尤其大力推进大宽厚比压延箔带的理论研究和大规模应用,不仅有助于推动合金箔带产业链条的快速进展,还能促进交通、电子电池、医疗仿生、海洋化工及机械人等新能源、新材料加工装备的更新换代。

5 总结与展望

(1) 传统钢、铜、铝等材质带材趋于越来越薄,对于相对难变形的冷轧钢箔而言,厚度已经达到0.12 mm以内,对于铜、铝等延展性极佳的金属,甚至已经达到单零甚至双零级别,对形状和性能的指标要求也越来越苛刻。从箔带的厚度来看,单零及双零已经处于介微观尺度,从而呈现出了非常明显的尺寸效应,使得基于连续介质的本构关系已经不再完全适用于传统形变理论,这是导致箔带轧制模型难以准确建立的主要原因。建议基于晶粒Hall-Petch关系和Schmid取向因子2个方面,从介微观角度分析并构建适用于大宽厚比箔带形变过程的高精度本构关系。

(2) 从冷轧箔带的形变机理来看,普遍存在剧烈弹性压扁和辊端极限压靠的情况,变形区内部润滑摩擦条件及箔带表层形貌、表层比、比表面积差异越大,轧制参数变化愈明显,严重影响箔带轧制过程的稳定性和最终产品的形状/性能指标。建议在构建大宽厚比箔带的冷轧模型中,考虑近似静水压力状态对外端局部三向应力应变的分析,另外异步变形区瞬态换热、摩擦峰凸凹体形变、三向金属位移都存在明细的非线性特征,需要重构对应的介微宏观轧制模型。

(3) 除厚度方向的尺寸效应外,大宽厚比箔带轧制其实还存在宽度方向的宏观特征,这种介宏观的尺寸效应,给轧制过程造成非典型的碎边浪、窝形浪、斜纹、振纹、细碎边裂等缺陷。大量工程案例证实,单纯从宏观力学理论,无法给出有说服力的科学解释,因此建议构建基于先进增塑增韧机制的异步电塑本构关系和介微宏观力学模型,同时从晶粒尺寸、晶界特征、取向织构、表层形貌等介微观角度,探索上述宏观问题的真正原因。

(4) 总体而言,大宽厚比冷轧箔带形状/性能的协同测控是未来趋势,尤其是高硬脆难变形的镁、钛、锆基等hcp结构合金及非晶、单晶、高熵、复合带等特种性能合金。基于机理-智能的大数据形状/性能同步测控具备明显的生产效率和成本优势,既可以从尺寸效应等机理角度研究金属成分、组织结构、微观晶粒、介观形貌和宏观形变的协调匹配关系,探明大宽厚比镁箔冷轧过程中的室温/低温增塑机制,而且还可以同步研究形状与性能的关系,整体提升板形、板厚、表面质量、力学性能等宏观指标,最终能够根据特定形状或性能实时调整轧制+退火+精整工艺,快速实现大幅面难变形合金箔带的高效、高质工业化生产。

参考文献

Analysis of cold rolling of ultra thin strip

[J].

Lubrication characterisation analysis of stainless steel foil during micro rolling

[J].Adv

Advances in research and application of foil rolling

[J]. J

极薄带轧制研究与应用进展

[J].

Microstructure and mechanical properties of thin magnesium plates and foils obtained by lateral extrusion and rolling at room temperature

[J].

Colossal grain growth yields single-crystal metal foils by contact-free annealing

[J].

Size effect for achieving high mechanical performance body-centered cubic metals and alloys

[J].

Deformation behavior of ultra-thin metal foils in strip drawing friction test

[J].

Influences of size effects on the rolling of micro strip

[A].

A static model for micro-pattern forming prediction in rolling-based surface texturing

[J].Adv

Research progress of micro-scale mesoscale effect

[J].

微成形中尺寸效应研究的进展

[J].

The state of the art in plastic micro-forming

[J].

塑性微成形技术研究进展

[J].

Extreme extensibility of copper foil under compound forming conditions

[J].

Size effect on mechanical properties and texture of pure copper foil by cold rolling

[J].

Size effect in copper foil after rolling

[J].

铜极薄带轧制过程中尺寸效应的研究

[J].

Effects of grain size on deformation behaviour of rolling at micro scale

[J].

微尺度下晶粒尺寸效应对轧制变形行为的影响

[J].

Effects of microrolling parameters on the microstructure and deformation behavior of pure copper

[J].Miner

Research progress of the multi-scale modeling of heterogeneous deformation for hard-to-deform material based on crystal plasticity

[J]. J

基于晶体塑性的难变形材料不均匀变形多尺度建模研究进展

[J].

Experiment and finite element simulation of roll flattening in deformation zone for ultra-thin strip rolling

[J].

极薄带轧制变形区轧辊压扁试验与有限元模拟

[J].

Thermomechanical processing of advanced high strength steels

[J].

Improving thin strip profile using work roll cross and work roll shifting methods in cold strip rolling

[J].

Critical rolling process parameters for dynamic recrystallization behavior of AZ31 magnesium alloy sheets

[J].

Change of temperature field for roll of warm-rolled magnesium alloy sheet

[J]. J

温轧镁合金板材轧辊温度场研究

[J].

Mechanical properties and microstructure of a Ti-6Al-4V alloy subjected to cold rolling, asymmetric rolling and asymmetric cryorolling

[J].

ZK60 alloy processed by ECAP: Microstructural, physical and mechanical characterization

[J].

Abnormal texture development in magnesium alloy Mg-3Al-1Zn during large strain electroplastic rolling: Effect of pulsed electric current

[J].

A review of electrically-assisted manufacturing

[J].Precis

Modified Johnson-Cook model incorporated with eletroplasticity for uniaxial tension under a pulsed electric current

[J].

Achieving heterogeneous structure in HCP Zr via electroplastic rolling

[J].

A friction model for microforming

[J].Adv

Numerical treatments of slipping/no-slip zones in cold rolling of thin sheets with heavy roll deformation

[J].

Research of flatness defects forming at 20-hi steel strips rolling mill

[J].

Automatic gauge control under laterally asymmetric rolling conditions combined with feedforward

[J].

Advances in theory and technology for microscopic surface quality control of steel strip

[J].

钢板微观表面质量控制理论与技术研究进展

[J].

A thermal mixed film lubrication model in cold rolling

[J].

Thermal behaviour of rollers during the rolling process

[J].

Experimental and numerical modeling of flatness defects in strip cold rolling

[J].

Cold rolling of metal strip using technical gases

[J].

Shape detection and control system of cold rolling strip based on the virtual instrument and its industrial application

[J].

冷轧带钢虚拟仪器板形测控系统及其应用

[J].

High precision recognition and adjustment of complicated shape details in fine cold rolling process of ultra-thin wide strip

[J].

Large plasticity in magnesium mediated by pyramidal dislocations

[J].

Asymptotic analysis of asymmetric thin sheet rolling

[J].

A review of geometrical and microstructural size effects in micro-scale deformation processing of metallic alloy components

[J].Mach

Improvement of formability of Mg-3Al-1Zn alloy strip by electroplastic-differential speed rolling

[J].

Research of electroplastic rolling of AZ31 Mg alloy strip

[J].

Effect of electroplastic rolling on the ductility and superelasticity of TiNi shape memory alloy

[J].

Deformability and structural features of shape memory TiNi alloys processed by rolling with current

[J].

Electroplastic forming in a Fe-based metallic glass ribbon

[J].

The improved plasticity of NiTi alloy via electropulsing in rolling

[J].

Electrically assisted tensile behavior of complex phase ultra-high strength steel

[J].Precis

Simulating the effect of a high density electric current pulse on the stress field during plastic deformation

[J].

Mechanism of shear banding during cold rolling of a bulk metallic glass

[J].

Static recrystallization behavior of magnesium AZ31 alloy subjected to high speed rolling

[J].

Effects of initial orientation on microstructure and mechanical properties of AZ31 magnesium alloy sheets fabricated by large strain rolling

[J].

初始取向对大应变轧制AZ31镁合金板材显微组织和力学性能的影响

[J].

Microstructure and mechanical properties of AZ31 magnesium alloy sheet processed by asymmetry rolling

[J].

非对称轧制AZ31镁合金板材组织与性能

[J].

Effect of thermo-electropulsing rolling on mechanical properties and microstructure of AZ31 magnesium alloy

[J].

Thin lubricating films behaviour at very high contact pressure

[J].

Analytical and computational description of effect of grain size on yield stress of metals

[J].

Experimental studies of the size effect affected microscale plastic deformation in micro upsetting process

[J].