以往,研究者[8,9]对C元素分布不均匀度的研究主要从形貌和成分含量2个方面进行。前者一般是通过热酸洗获取铸坯的偏析形貌,然后根据偏析区域的尺寸、数目的分布特征以及与宏观评级图的对比来定性判断偏析元素分布不均匀度;对于后者,主要基于钻孔取样化学分析法[10]、电子探针[11]和金属原位分析仪[12]等方法获取元素含量,然后通过偏析指数[13]、均方差[14]等对铸坯的元素分布不均匀度进行定量评判。但是,以上的定性方法易造成较大偏差;而定量方法中钻孔取样化学分析法往往是通过局部某几点元素含量反映整体元素分布不均匀度,且电子探针等电子显微方法测量区域太小,而金属原位分析仪试样准备相对繁琐,对C含量测量准确度有限,难以应用于实际钢厂大试样的评判。因此,针对不同组织区域内元素分布不均匀度的判断可能会存在不同的结果。例如,有学者[15]认为等轴晶区内部质量更好,成分分布更均匀,希望增加等轴晶比例。然而,另一些研究[16]指出柱状晶的偏析比等轴晶要少,结构更为致密,希望得到定向凝固组织。可见,柱状晶区与等轴晶区元素分布不均匀度高低的问题尚存在争议,这使得人们无法精确评价铸坯不同组织的质量。目前定量表征高碳钢铸坯大区域C元素分布不均匀度仍是一个难题,其一是难以获取大区域C元素含量分布;其二是没有具体方法衡量大区域C元素分布不均匀度。另外,二维大区域元素分布不均匀度不是一个单一的概念,其包括整体平均不均匀度、局部分布不均匀度等方面;同时元素分布不均匀度会因数据尺度与分析范围的不同而改变。因此,有必要寻找一套有效且能综合表征铸坯大区域范围内偏析元素分布不均匀度的实用方法。本工作提出的大区域偏析元素分布不均匀度和宏观偏析虽均指宏观区域化学成分不均匀性,但不同点在于宏观偏析一般侧重于描述较大尺度范围内某一区域(如元素富集形成的偏析带)与原始钢水中的成分差异(如中心宏观偏析);而大区域偏析元素分布不均匀度更倾向于描述较大尺度范围内所有位置的化学成分分布的不均匀性。

本文作者前期工作[17]针对高碳钢铸坯低倍组织灰度图进行研究,发现低倍组织灰度值与C含量存在较明显的负相关关系,即灰度值越大,C含量越低。同时,利用标准热盐酸酸蚀实验所得到的低倍组织灰度图,易近似获得大区域范围内C含量分布,从而为分析不同组织区域内C元素分布不均匀度提供基础。虽然低倍组织不同位置灰度值可能并不能完全准确表示高碳钢中主要偏析元素(C元素)的含量,但基于实际低倍组织灰度图的分析可一定程度上客观地反映C含量的不均匀分布特征;并且可以根据低倍组织灰度图尺寸方便且灵活地实现不同范围大区域的C元素分布不均匀度表征。另外,基于灰度图进行研究,目前已被应用于材料研究的相关领域,例如估计金属的腐蚀程度[18]、定量金相分析[19]和金属表面缺陷检测[20,21]等。但是,将高碳钢铸坯低倍组织灰度图应用于C元素分布不均匀度的研究还鲜见报道。

本工作以含C量为0.7% (质量分数)的高碳钢连铸方坯为例,尝试通过铸坯低倍组织灰度图探讨一种简易且系统表征高碳钢铸坯大区域C元素分布不均匀度的有效方法。首先,基于低倍组织灰度图,采用标准差(standard deviation)、差分盒维数(differential box-counting)以及惯性矩(moment of inertia)来综合定量表征铸坯大区域C元素分布的不均匀度;然后,结合统计均匀度和近平衡凝固模型对C元素分布不均匀度表征结果的有效性进行验证;最后,探讨3种表征方法的异同。

1 实验方法

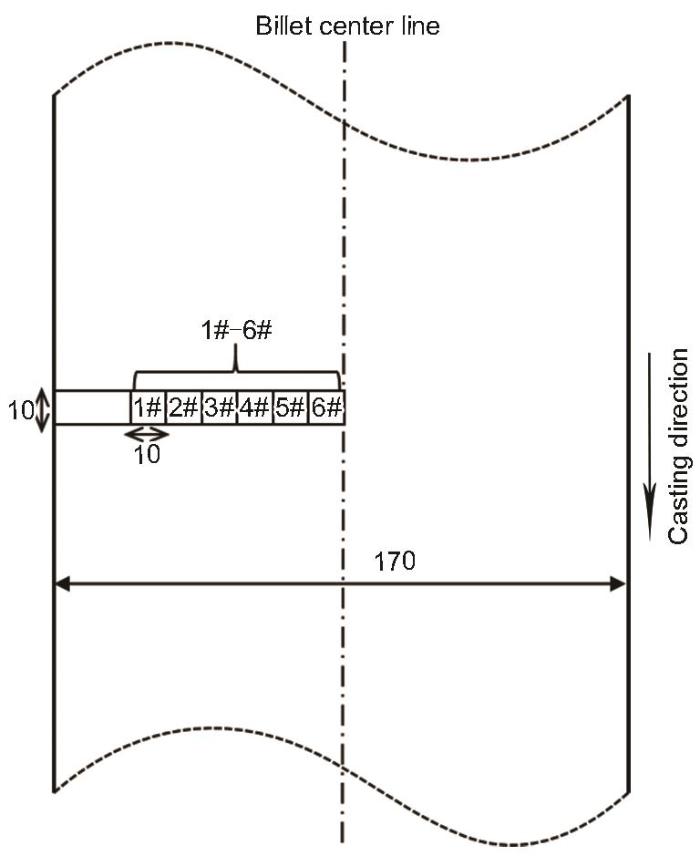

本实验采用尺寸为170 mm × 170 mm的70钢连铸方坯,其主要成分(质量分数,%)为:C 0.7,Si 0.2,Mn 0.65,P 0.011,S 0.0023,Fe余量。为了获取铸坯低倍组织灰度图,从铸坯中心纵断面取样并进行标准热酸洗实验。热酸洗实验中酸液为容积比1∶1的工业盐酸水溶液,酸蚀温度60~80℃,酸蚀时间25 min。热酸洗实验后得到整体中心纵断面低倍组织,然后根据图1所示位置从铸坯表面到中心依次选取6个尺寸为10 mm × 10 mm的小方格(1#~6#),在同样光源条件下使用NVC4030型二维影像仪获取每个小方格的低倍组织图像。在得到原始的低倍组织图像后,利用Matlab2018a将原始图像转换为灰度图,灰度图尺寸为256 px × 256 px。

图1

图1

铸坯中心纵断面取样位置示意图

Fig.1

Schematic of sampling location in the central plane of billet (unit: mm)

对于高碳钢铸坯大区域C元素分布不均匀度不同角度的定量表征,本工作从标准差、差分盒维数和惯性矩等方法展开。首先,灰度值标准差通过计算与平均灰度值的波动差值反映铸坯C元素分布的整体平均不均匀度。其计算公式为[22]:

式中,St为标准差;zu为图像灰度值的随机变量;P(zu)为对应区域中灰度值的像素分布概率(u = 0, 1, ..., L - 1);m为灰度图的灰度均值;L为可区分的灰度级数。

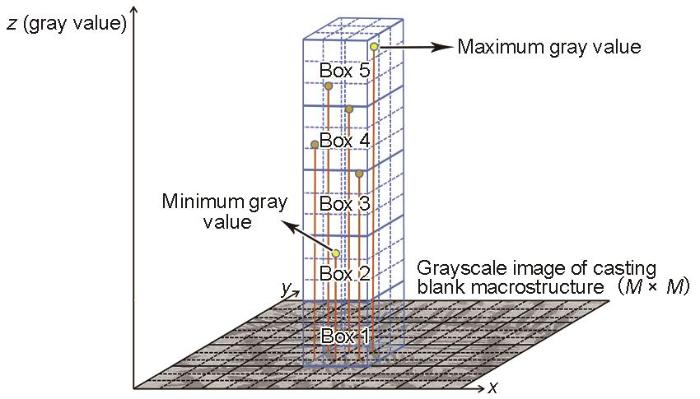

分形理论是研究大自然不规则复杂对象(例如三维形貌)的一种有效工具[23]。由于灰度图像的灰度值分布是表面真实三维形貌的直接反应,因此基于表面灰度图,分形理论已被应用于各种材料表面三维形貌的定量表征,如材料磨损表面[24]、材料断裂表面[25]和材料腐蚀形貌[26]等。分形维数作为分形的重要特征和度量,将图像的空间信息和灰度信息简单而有机地结合起来。分形理论的核心问题是如何准确地估计分形维数,前人已经提出了一些计算灰度图分形维数的方法[26],不同的计算方法从不同的角度对分形对象进行描述,可以得到不同的分形维数值。其中由Sarkar和Chaudhuri[27]提出的差分盒维数具有动态取值稳定和计算效率高等优点,在计算灰度图的分形维数被广泛应用,本工作也使用差分盒维数计算铸坯组织灰度图的分形维数。其基本原理为:对于给定区域为M × M的图像,假设它己被分解成S × S的小块,S是介于1~M/2之间的一个整数。此时尺度因子r = S / M。可把M × M的灰度图像看成是一个三维空间,(x, y)表示各点的平面位置,第三维用来表示像素点的灰度值。当把图像平面划分成若干S × S的网格,把第三维图像的灰度值划分成长度为S'的小段,则在每一个网格上存在一系列尺寸为S × S × S'的小盒子。设图像的灰度级为L,取S'满足[L / S'] = [M / S] = l / r。例如,如图2所示,S = S' = 3,组织灰度图平面的第(i, j)个网格内灰度值最高和最低的像素点分别落在第5和第2个盒子,则覆盖这个网格需要3个盒子。假设在图像的第(i, j)个网格内灰度值最高和最低的像素点分别落在第h和第k个盒子内,则尺度因子为r时的总盒子数N(r)在第(i, j)个网格内的分布nr (i, j)由

图2

图2

差分盒维数算法示意图

Fig.2

Schematic of differential box-counting algorithm (The size of a box is 3 × 3 × 3, which is used to cover gray value)

对所有的网格计算其分布,得到:

对应于不同的r,可以得到不同的N(r)值。由分形维数的计算方法,采用最小二乘法拟合出lnN(r)-ln(1/r)的斜率,即为对应的铸坯组织灰度图的差分盒维数(D),计算公式如下:

根据差分盒维数的计算原理可知,差分盒维数通过不同尺度下(局部到整体)的灰度最大值与最小值之差反映C元素分布不均匀程度。同时分形维数作为具有自相似性和无标度性特征的表征参数,具有尺度独立性[26]。

Haralick等[28]在20世纪70年代初期提出的灰度共生矩阵(GLCM)是用来分析图像纹理特征的经典二阶统计法,其反映图像纹理关于方向、相邻间隔、变化幅度的综合信息,目前已被应用于材料研究的许多相关领域,例如金属形貌特征提取[29,30]和断口形貌分析[25]等。灰度共生矩阵的基本原理是:取M × M的图像灰度值为i的像素点(x, y)及偏离它的另一点灰度值为j的像素点(x + a, y + b),其中,a、b分别为两像素点间的水平距离和垂直距离。若(x, y)与(x + a, y + b)间距为d,2者与坐标横轴的的夹角为θ,统计(i, j)同时出现的频率,记为Pδ (i, j)。其中δ为i与j的某个固定位置关系(d, θ),i、j = 0, 1, 2, ..., n-1, n表示灰度值,称由Pδ (i, j)组成的矩阵为灰度共生矩阵。通过灰度共生矩阵可以分析图像灰度值分布的局部模式和排列规则,但一般不直接应用得到的共生矩阵,而是在此基础上获取特征参数,灰度共生矩阵特征参数惯性矩度量图像的局部灰度值变化总量,可以作为衡量灰度值局部分布不均匀程度的指标。惯性矩(CON)的计算公式为:

式中,(i, j)为图像上灰度值为i和j的组合。

2 实验结果与讨论

2.1 低倍组织灰度图

根据热盐酸酸蚀原理,酸液与高碳钢铸坯接触发生反应时,偏析区域C含量高其Gibbs自由能大,导致与酸液反应剧烈且颜色变暗,即可通过铸坯低倍组织灰度图中的亮暗区域区分偏析与凝固组织[31]。根据实际生产现场广泛使用的标准热盐酸酸蚀实验,易得到铸坯大区域范围的低倍组织灰度图,如图3所示。从铸坯表面向中心凝固组织呈现不同形貌,即从柱状晶向等轴晶逐渐转变,其中1#~3# (图3a~c)位置主要为柱状晶形貌,4#~6# (图3d~f)位置主要为等轴晶形貌。根据GB/T 226-1991《钢的低倍组织及缺陷酸蚀检验法》与前期研究[17,31],图中灰度值较大的部分(亮度较高)为凝固组织,灰度值较低的部分(亮度较暗)为偏析区域;且灰度值与C含量近似呈现较好的负相关关系。故接下来将利用低倍组织灰度图来分析铸坯大区域C元素分布不均匀度变化。

图3

图3

铸坯不同位置的低倍组织灰度图

Fig.3

Grayscale images of macrostructures of samples 1#-6# at different locations of billet (a-f)

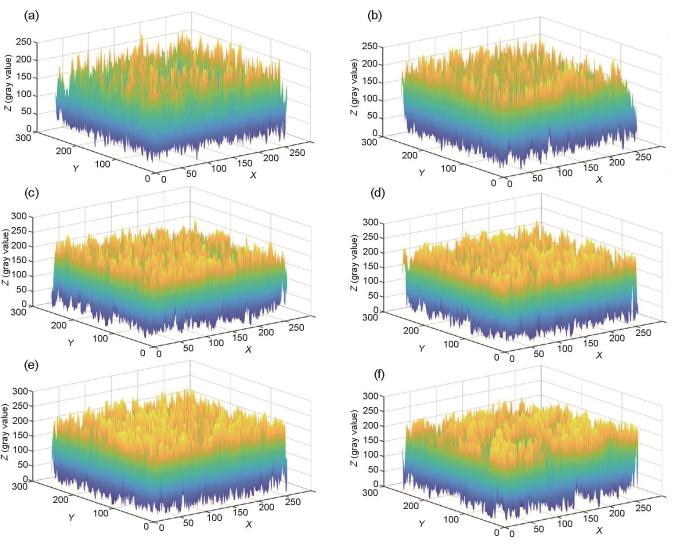

使用Matlab2018a编程绘制铸坯不同位置低倍组织灰度图的灰度曲面,即把灰度图放置在XOY平面上,像素的灰度值作为Z轴上的值,由此构成的曲面叫做图像的灰度曲面,灰度曲面即近似为铸坯C元素含量的空间分布。图4为铸坯内部不同位置的低倍组织灰度曲面。可以看出,每个位置的低倍组织灰度曲面无论从整体或局部进行观察,均可以看出灰度值分布非常不均匀。由于灰度值分布不均匀是铸坯C元素含量分布不均匀的一种表现,故可以利用高碳钢低倍组织灰度图这种简易方法来定性比较不同位置不均匀度的差别,但分布不均匀现象非常复杂,仅凭借定性观察很难对比不同位置灰度值分布的不均匀程度。因此很有必要借助于上述方法准确定量表征铸坯不同位置灰度值分布不均匀度的不同方面,并以此来研究高碳钢铸坯大区域C元素分布不均匀度。

图4

图4

铸坯不同位置的低倍组织灰度曲面

Fig.4

Grayscale surfaces of macrostructures of samples 1#-6# at different locations of billet (a-f) (The unit of X and Y axes is pixel)

2.2 C元素分布不均匀度表征结果

2.2.1 标准差

图5

图5

铸坯不同位置的灰度值标准差

Fig.5

Standard deviation of grayscale value at different locations of billet

2.2.2 差分盒维数

根据差分盒维数的计算原理,使用Matlab2018a编程对铸坯不同位置的低倍组织灰度图的差分盒维数进行计算。图6所示为铸坯低倍组织1#试样的lnN(r)-ln(1 / r)拟合关系。图中分布点拟合直线的斜率为2.6177,拟合系数R2为0.9946。根据差分盒维数的计算原理可知,1#试样的低倍组织灰度图的差分盒维数是其拟合直线的斜率,即2.6177。根据同样的方法可以得到铸坯不同位置的低倍组织灰度图差分盒维数及对应的拟合系数,具体数值见图7和表1。可以看出,铸坯不同位置的拟合系数均接近1,这表明低倍组织灰度图具有很好的分形特征,引入差分盒维数这种方法来定量描述铸坯不同位置灰度值分布特征是有效的。差分盒维数通过不同尺度下的灰度最大值与最小值之差反映不同尺度下的C元素分布不均匀程度。对于图像的灰度分布曲面,差分盒维数介于2~3之间[27]。差分盒维数越接近于2,灰度分布曲面越光滑;差分盒维数越接近3,灰度分布曲面越粗糙。因此,当差分盒维数越大时,代表此位置不同尺度下的C元素分布不均匀程度越大,即此位置从局部到整体C元素分布不均匀程度越大。

图6

图6

铸坯低倍组织1#试样lnN(r)-ln(1 / r)关系

Fig.6

Relationship between lnN(r) and ln(1 / r) of 1# sample (R2—fitting coefficients, r—size coefficient, N(r)—number of total boxes)

图7

图7

铸坯不同位置的差分盒维数(D)

Fig.7

Differential box-counting (D) at different locations of billet

表1 不同位置的低倍组织灰度图的D及对应的拟合系数(R2)

Table 1

| Sample No. | D | R2 |

|---|---|---|

| 1# | 2.6177 | 0.9946 |

| 2# | 2.6622 | 0.9950 |

| 3# | 2.6786 | 0.9946 |

| 4# | 2.6820 | 0.9943 |

| 5# | 2.7140 | 0.9946 |

| 6# | 2.6791 | 0.9946 |

2.2.3 惯性矩

本工作主要通过惯性矩定量表征微区C元素分布不均匀度,其中,间距d取1,夹角θ分别为0°、45°、90°、135°构建灰度共生矩阵,并且以惯性矩均值作为衡量微区C元素分布不均匀度。图8为惯性矩表征局部微区C元素分布不均匀度示意图。可见,所构建微区对应的组织灰度值分布,即为3 × 3的灰度值矩阵。根据惯性矩的计算

图8

图8

惯性矩表征微区C元素分布不均匀度示意图

Fig.8

Schematic of the nonuniformity of carbon micro distribution characterized by moment of inertia (d, θ—distance and angle between i and j, respectively )

图9

2.3 C元素分布不均匀度表征结果有效性讨论

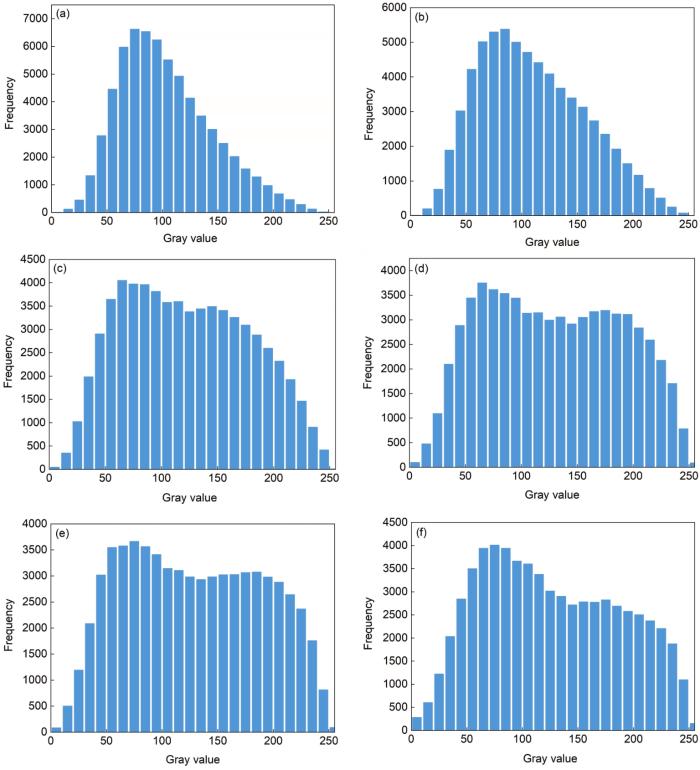

灰度直方图是将低倍组织灰度图的所有像素,按照灰度值的大小,统计其出现的频数。低倍组织灰度图可以近似代表区域内C元素空间分布趋势,因此灰度直方图可以认为是关于C元素分布的函数,是对区域内C元素分布的统计。

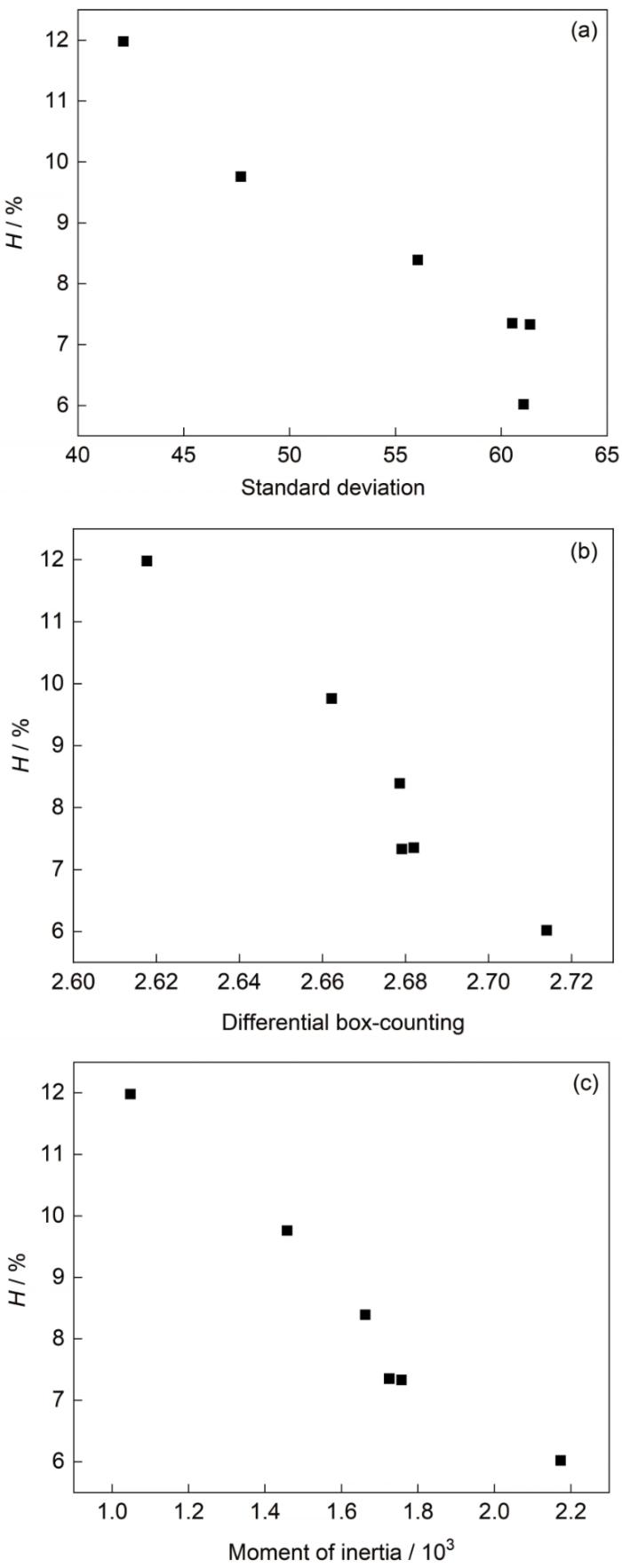

图10为铸坯不同位置的灰度直方图。可见,1#、2#位置的灰度直方图,其峰型较窄,说明C元素含量分布较为集中,表明这2个位置的C元素分布比较均匀;而对于3#~6#位置处的灰度直方图,峰型较宽,说明C元素含量分布较为分散,则表示C元素分布比较不均匀。通过不同位置的灰度直方图可以较为直观地衡量不同位置C元素分布不均匀度。根据王海舟等[32]提出的连铸坯原位统计分布的分析研究,通过对各原位置元素成分的权重比率统计分布进行解析,可得到某元素在特定含量区间(如允许差范围内)所占的权重比率(或称所占的频率),用以定量表征其统计均匀度(H),反映大区域内元素定量统计分布规律,其数值越大,表明在此材料中该元素分布的均匀性越好。H即为在元素平均含量的国家标准规定允许差范围内所占频率。根据GB/T 222-2006《钢的成品化学成分允许偏差》可知,70钢C含量允许差范围为0.7% ± 0.04%。灰度直方图可以代表铸坯各位置C元素含量的权重比率统计分布,因此可以以铸坯不同位置的灰度值均值g0作为C元素平均含量,根据70钢C含量允许差范围计算出对应灰度值允许差范围为(1 ± 5.714%)g0,然后计算出H。表2为铸坯不同位置的灰度值允许差范围和H。可见,1#~3#位置的统计均匀度较明显大于4#~6#。图3中从铸坯表面到中心凝固组织形貌依次为柱状晶和等轴晶,因此,等轴晶的C元素分布不均匀度大于柱状晶区。同时,图11分别为统计均匀度随标准差、差分盒维数以及惯性矩的变化。可见,随着标准差、差分盒维数、惯性矩的增加,统计均匀度均明显减小。

图10

图10

铸坯不同位置的灰度直方图

Fig.10

Gray histograms of samples 1#-6# at different locations of billet (a-f)

表2 灰度值在含量允许差范围内所占的权重比率(统计均匀度(H))

Table 2

| Sample No. | H / % | Grayscale value in the range of content tolerance |

|---|---|---|

| 1# | 11.98 | [97,110] |

| 2# | 9.76 | [103,116] |

| 3# | 8.39 | [115,130] |

| 4# | 7.35 | [121,136] |

| 5# | 6.02 | [121,136] |

| 6# | 7.33 | [118,133] |

图11

图11

统计均匀度与标准差、差分盒维数、惯性矩的关系

Fig.11

Relationship between H and standard deviation (a), differential box-counting (b), and moment of inertia (c)

以上表明,标准差、差分盒维数和惯性矩的表征结果与统计均匀度计算方法的结果是基本一致的。但与此同时,图11并没有呈现出完全负相关的关系,这表明本工作所提出的3种表征方法对不均匀度从不同角度进行了更为精细化的表达。

式中,DL是溶质扩散系数;C0是合金的原始成分;k0是溶质平衡分配系数;C

式中,fs是固相体积分数;CL是固/液界面液相中C的质量分数。

从

图12

图12

液相中C的质量分数(CL)与固相体积分数(fs)的关系

Fig.12

Relationship between mass fraction of carbon in the liquid phase (CL) and solid fraction (fs) (kE—effective distribution coefficient of solute)

2.4 标准差、差分盒维数和惯性矩的对比讨论

上述研究表明,标准差、惯性矩和差分盒维数都能有效地反映大区域C元素分布不均匀度,以及铸坯从表面向中心凝固过程中不均匀度变化的整体趋势。根据3种方法的原理和计算方法可知,标准差是基于低倍组织灰度图上所有灰度值与灰度均值的统计特性计算得出的结果;差分盒维数和惯性矩结合了低倍组织灰度图上灰度值统计信息和空间分布信息,但前者只计算不同尺度下的灰度最大值和最小值,而舍弃了其他灰度值数据,导致损失了许多灰度值信息,可能使不同位置的差分盒维数计算结果不敏感;而后者的计算则充分利用了灰度图上所有灰度值信息,对计算结果会更加敏感。另外,相对于标准差和惯性矩,差分盒维数具有尺度独立性,受灰度图尺寸和分辨率的影响较小。从3种方法的整体变化趋势来看,铸坯不同位置的惯性矩和差分盒维数虽然变化趋势相同,但变化程度存在很大差别。可通过计算表征参数最大值与最小值之差与平均值之比作为定量比较差分盒维数与惯性矩的整体变化程度。相较于平均值来说,差分盒维数的整体变化程度很小,仅有3.6%,而惯性矩的变化程度达到了68.7%。因此,惯性矩的变化相对于差分盒维数更加敏感。标准差、差分盒维数和惯性矩均表明等轴晶区C元素分布不均匀度相较于柱状晶区更高,但相差程度存在较大差别,其中等轴晶区标准差比柱状晶区高25.38%;差分盒维数比柱状晶区高1.57%;惯性矩比柱状晶区高35.61%。

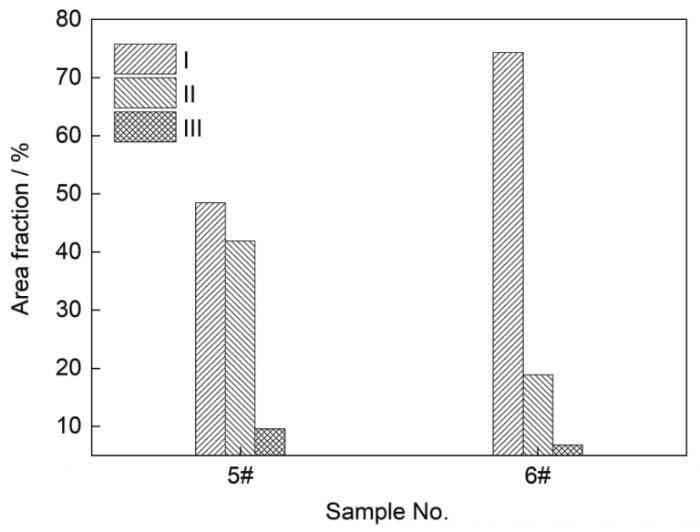

同时,通过图5、7和9可以看出,惯性矩与差分盒维数在5#到6#位置处的变化趋势与标准差存在差别。从5#到6#位置,标准差增大,差分盒维数和惯性矩降低。在分析过程中也发现,铸坯同一位置的碳偏析点尺寸不同,因此本工作基于偏析点的尺寸将偏析点分为I、II、III 3种类型。3种类型对应的偏析点面积分别为:> 1 mm2、0.1~1 mm2、< 0.1 mm2。根据实际铸坯的偏析程度,本研究把 I 类归为大型偏析点,II类归为中型偏析点,III 类归为小型偏析点。根据偏析点的尺寸,可由此计算不同类型偏析点面积比(不同类型偏析点面积与偏析点总面积之比)。图13为5#和6#位置处的I、II、III 3类偏析点的面积比。可以看出,I和II类偏析点面积比变化剧烈,III类偏析点面积比变化程度接近。其中,6#相对5#位置,I类碳偏析点面积比增加25.82%,II类偏析点面积比减小23.03%。5#到6#位置,标准差增大,表明标准差可以作为衡量I类偏析点面积比的指标,即标准差越大,对应区域内I类偏析点面积比越大。相反,5#到6#位置,差分盒维数和惯性矩降低。表明差分盒维数和惯性矩可以作为衡量II类偏析点面积比的指标,即差分盒维数和惯性矩越大,对应区域内II类偏析点面积比越大。另外,I类偏析点面积比越大或II类偏析点面积比越大均可能造成铸坯后续热处理均匀化的难度增加。

图13

图13

5#、6#位置I、II、III 3类偏析点的面积比

Fig.13

Area ratios of I, II, and III three kinds of segregation points (5#-6#)

综上所述,标准差、差分盒维数和惯性矩从不同角度定量表征C元素分布不均匀度,3种方法的变化趋势、变化程度以及等轴晶区与柱状晶区C元素分布不均匀度之差均存在不同差别;同时标准差可以作为衡量I类偏析点面积比的指标,差分盒维数和惯性矩可以作为衡量II类偏析点面积比的指标。因此,对于高碳钢铸坯大区域C元素分布不均匀度的全面衡量可考虑3种表征方法结合使用,从而实现对C元素分布不均匀度的综合评价。

3 结论

(1) 针对定量表征高碳钢铸坯大区域C元素分布不均匀度的不足,基于铸坯低倍组织灰度图,可利用标准差、差分盒维数和惯性矩分别从整体平均不均匀度、不同尺度下的不均匀度和局部不均匀度等角度对C元素分布不均匀度进行综合有效表达。

(2) 由连铸坯外部柱状晶区至内部等轴晶区,C元素分布不均匀度整体呈逐渐增加的趋势,且等轴晶区C元素分布不均匀度均值相对柱状晶区高20.85%。

(3) 标准差主要基于灰度值统计特性,差分盒维数和惯性矩结合了低倍组织灰度图上灰度值统计信息和空间分布信息;并且差分盒维数具有尺度独立性,受灰度图尺寸和分辨率的影响较小,而惯性矩对微区C元素分布不均匀度变化会更加敏感。此外,标准差主要受大型偏析点(> 1 mm2)影响,而差分盒维数和惯性矩主要受中型偏析点(0.1~1 mm2)影响。对于高碳钢铸坯大区域C元素分布不均匀度的全面衡量可考虑3种表征方法结合使用。

参考文献

Technology innovation and development direction of iron and steel industry

[J].

钢铁行业技术创新和发展方向

[J].

Influence of initial temperature difference on high strength strip buckling in laminar cooling

[J].

基于初始温差的高强钢板层冷过程前屈曲分析

[J].

Simulation of macrosegregation in a 2.45-ton steel ingot using a three-phase mixed columnar-equiaxed model

[J].

Four-phase dendritic model for the prediction of macrosegregation, shrinkage cavity, and porosity in a 55-ton ingot

[J].

Macrosegregation in steel ingots: The applicability of modelling and characterisation techniques

[J].

Morphology and segregation in continuously cast high carbon steel billets

[J].

On the formation of centreline segregation in continuous slab casting of steel due to bulging and/or feeding

[J].

Development of segregation etch print method and its application to investigation of CC slab segregation

[J].

A novel technique for reducing macrosegregation in heavy steel ingots

[J].

Macrosegregation in steel strands and ingots: Characterisation, formation and consequences

[J].

Influence of phosphorus on solidification structure in continuously cast 0.1 mass% carbon steel

[J].

Original position statistic distribution analysis (original position analysis)—A new analytical method in research and quality evaluation of materials

[J].

Key technologies of internal quality control for continuously cast high-speed rail steel bloom

[J].

高速轨用钢连铸坯内部质量控制的关键技术

[J].

Characteristics and mechanism of carbon element and manganese element distribution along casting direction in high-carbon billet

[J].

高碳钢方坯碳锰元素纵向分布及机理

[J].

Numerical prediction of solidification structure taking account of molten steel flow

[J].

流動の影響を考慮した凝固組織推定モデル

[J].

Influence of columnar grains on the cold rolling texture evolution in Fe-3%Si electrical steel

[J].

柱状晶对Fe-3%Si电工钢冷轧织构演变规律的影响

[J].

A new method for carbon content distribution based on grayscale image of casting blank macrostructure in carbon steel

[J]. J.

利用碳钢铸坯组织灰度图获取C含量分布的方法

[J].

Corrosion of magnesium alloy and its corrosion morphology fractal

[J].

镁合金腐蚀及其腐蚀形貌分形

[J].

Metallographic quantitative analysis using digital image process

[J].

基于数字图像处理技术的金相组织定量分析

[J].

Detection of rust defects on steel bridge coatings via digital image recognition

[J].

The high-temperature billet crack detection research based on digital image processing

[D]

基于数字图像处理的高温钢坯裂纹检测研究

[D].

Estimating paddy yield based on fractal and image texture analysis

[D].

基于分形理论及图像纹理分析的水稻产量预测方法研究

[D].

The application of fractal theory in the surface analyzing of worn materials

[J].

分形理论在材料磨损表面分析中的应用

[J].

Fractal character of fracture surfaces of metals

[J].

Corrosion morphology diagnosing syste of metallic materials in seawater based on fractal

[J].

基于分形的金属材料海水腐蚀形貌图像分析诊断系统

[J].

An efficient differential box-counting approach to compute fractal dimension of image

[J].

Statistical and structural approaches to texture

[J].

Use of a gray level co-occurrence matrix to characterize duplex stainless steel phases microstructure

[J].

Feature extraction and analysis of surface microscopic image of pure copper subjecting low cycle fatigue

[J].

纯铜低周疲劳表面显微形貌的特征提取与分析

[J].

Morphology characteristics of carbon segregation in die steel billet by ESR based on fractal dimension

[J].

基于分形维数的模具钢电渣重熔铸坯碳偏析形貌特征研究

[J].

In situ statistical distribution analysis of low alloy steel continuous casting slab

[J].

低合金钢连铸坯的原位统计分布分析研究

[J].

Measurements of solute redistribution in dendritic solidification

[J].

A method based on the centroid of segregation points: A Voronoi polygon application to solidification of alloys

[J]. J.

The distribution of solute in crystals grown from the melt. Part I. Theoretical

[J].