金属间化合物以相图中部的有序成分作为基体,其性能介于金属和陶瓷之间,常用作结构材料[1,2]。其中,NiAl金属间化合物(NiAl合金)熔点高、密度低,具有较好的导热性、优异的抗氧化性以及耐磨性[3],在航空航天等领域有广阔的应用前景,有望取代镍基高温合金成为新一代高温结构材料。但由于NiAl合金具有较低的室温塑性、断裂韧性以及高温强度,其实际应用受到了限制。为了解决上述问题,国内外研究者通过添加合金元素[4,5]的方式有效地改善了NiAl合金的性能,如NiAl合金中加入大量Fe元素会析出bcc结构的α-Fe相,提高单相NiAl的高温屈服强度和室温塑性[6];添加微量的P元素可以提高NiAl合金的室温塑性[7],然而当P元素的添加量较大时,NiAl合金的脆性明显增大[8];Cr、Mo等伪共晶形成元素可以与NiAl相形成共晶组织,提高NiAl合金的室温韧性和高温强度[9];Zr、Hf等元素易于在NiAl-Cr-Mo系合金的晶界处形成Heusler相,进而强化材料[10];向NiAl合金中同时引入Cr、Nb元素可以通过形成Laves相,提高NiAl合金的高温强度[11]等。因此,本工作选用NiAl-28Cr-5.5Mo-0.5Zr (原子分数,%,下同)成分合金,可以获得较好的综合性能。

另一方面,研究[12,13]表明,优化制备工艺同样可以提高NiAl合金的性能。Sun等[14]采用成形-反应合成一体化方法制备了硬度较高、高温拉伸强度较高的NiAl合金,其900℃下的屈服强度和抗拉强度分别达到了106.1和113.6 MPa。崔传勇和郭建亭[15]采用铸造+热等静压法制备了NiAl-28Cr-5.5Mo-0.5Hf合金,结果表明,经热等静压后的合金强度明显高于相同成分的铸造合金。Ning等[16]研究了热压烧结参数对NiAl-28Cr-5.5Mo-0.5Zr合金组织和力学性能的影响,并在烧结温度为1225℃、保温60 min时获得了较好的力学性能,合金的屈服强度、抗压强度、塑性变形量分别达到了1315.3 MPa、2462.7 MPa和0.398。放电等离子烧结(SPS)作为一种新型粉末成形工艺,流经粉末的脉冲电流可以产生等离子体,具有净化和活化的作用,并在粉末颗粒接触处形成局部高温[17],进而实现低温、短时、高致密烧结;同时SPS工艺可以通过控制冷却速率进一步调控材料的性能。目前,采用SPS工艺制备NiAl基合金的研究较少,本工作以NiAl-28Cr-5.5Mo-0.5Zr气雾化合金粉末为原料,采用SPS工艺在不同烧结参数下制备了烧结态合金,研究了不同烧结参数对NiAl-28Cr-5.5Mo-0.5Zr烧结态合金微观组织及室温力学性能的影响,并分析了微观致密化过程,为粉末冶金方法制备成形NiAl基合金及其构件提供理论基础及实验数据。

1 实验方法

实验采用平均粒径为60 μm的NiAl-28Cr-5.5Mo-0.5Zr (下文简称NiAl基)合金粉末,采用SPS工艺,在不同烧结参数下制备了直径20 mm、厚15 mm的烧结态合金试样。首先固定保温时间为7 min,烧结压力为50 MPa,分别在1100、1150、1200和1250℃的烧结温度下制备NiAl基合金,研究烧结温度对NiAl基合金组织性能的影响并优化烧结温度。而后在优化的烧结温度下,固定烧结温度和压力分别为1200℃和50 MPa,分别在1、3、5、7和10 min的保温时间下制备NiAl基合金,并研究保温时间对NiAl基合金组织性能的影响。烧结过程采用两步升温的方式,首先以120℃/min的升温速率将合金粉末加热到1000℃,再采用60℃/min的升温速率升至烧结温度Ts,保温时间t,最后在10 MPa的压力下炉冷至室温。具体烧结工艺如图1所示。

图1

图1

SPS烧结NiAl基合金工艺曲线

Fig.1

Process curve of NiAl-based alloy prepared by spark plasma sintering (SPS) (Ts—sintering temperature, t—holding time)

对烧结态试样进行打磨抛光,采用Archimedes排水法测量其密度。物相分析、微观组织观察以及力学性能测试试样采用电火花切割获得。采用Empyrean智能X射线衍射仪(XRD)对烧结态合金进行物相分析,扫描范围为20°~100°,CuKα。采用Quanta 200FEG场发射环境扫描电镜(SEM)观察烧结态合金的微观组织,并采用图像处理软件Image-Pro Plus中的Size (width)方法测量不同烧结参数下两相组织中Cr(Mo)相的平均宽度。采用AGX-plus 20kN/5kN电子万能试验机测试其室温压缩性能,压缩试样直径为3 mm、高为4.5 mm,应变速率采用0.005 s-1。

2 实验结果

2.1 烧结温度对微观组织及密度的影响

不同烧结温度制备NiAl基合金的XRD结果如图2所示。烧结态合金均由NiAl相和Cr(Mo)相组成,烧结温度对NiAl基合金的物相组成无明显影响。不同烧结温度制备NiAl基合金的微观组织如图3所示,烧结态合金由暗衬度的NiAl基体相和亮衬度的Cr(Mo)相组成。微观组织观察结果表明,烧结温度为1100℃时,合金组织中存在孔洞;另外可以观察到一些颗粒仍保持近球状形态。当烧结温度升高至1150℃时,合金组织相对致密、孔洞消失;随着烧结温度进一步提高,合金组织有粗化的倾向。致密的烧结态合金组织为:由连续分布的NiAl相和大尺寸的Cr(Mo)相组成的两相组织(形态A)包围着较为细小的晶团状组织(形态B)。在两相组织中,大尺寸的Cr(Mo)相以片状或块状分布在NiAl基体上,而晶团状组织则由短棒状Cr(Mo)相与NiAl基体组成,如图3c中的插图所示。值得注意的是,随着烧结温度的升高,合金中两相组织逐渐增多,而晶团状组织逐渐减少。此外,当合金致密度较低时,粉末颗粒的连接处形成了类似于铸态NiAl基共晶合金中的两相片层结构[18](图3a黑色方框)。文献[12,19]中表明,对于铸态NiAl-Cr-Mo-Zr系合金,晶界处会存在少量Ni2AlZr成分的Heusler相,而在本实验中,烧结态合金组织中没有观察到明显Heusler相,其原因是由于Zr元素含量较少,在SPS较快的冷却速率下,Zr原子来不及偏聚,因而Heusler相无法形成或形成量很少。

图2

图2

不同温度烧结态NiAl基合金的XRD谱

Fig.2

XRD spectra of sintered NiAl-based alloys at different sintering temperatures (t = 7 min)

图3

图3

不同温度烧结态NiAl基合金的微观组织

(a) 1100℃ (b) 1150℃ (c) 1200℃ (d) 1250℃

Fig.3

Microstructures of sintered NiAl-based alloy at different sintering temperatures (The dark contrast phase is identified as NiAl and the bright contrast phase is Cr(Mo); A points two-phase structure, B points crystalline colony composed of short rod-shaped Cr(Mo) and NiAl, and black boxes show the two-phase lamellar structure between particles)

不同烧结温度下制备的两相组织中Cr(Mo)相的平均宽度变化情况如图4a所示。结果表明,随着烧结温度的升高,合金两相组织中的Cr(Mo)相平均宽度显著增大,即由烧结温度为1100℃的0.46 μm增大至1250℃的1.48 μm。由于NiAl相和Cr(Mo)相之间存在半共格关系,相界面处存在丰富的位错网络[20],可以阻碍塑性变形,两相界面越多,位错数量越多,合金的室温强度也就越高[21,22]。本实验中,Cr(Mo)相尺寸的增大会引起两相界面的减少,界面位错随之减少,位错强化效果减弱。烧结态NiAl基合金密度随烧结温度的变化曲线如图4b所示。结果表明,随着烧结温度的升高,烧结态合金的致密度先上升,后趋于平稳。烧结温度由1100℃上升至1150℃时,合金密度迅速上升,这是由于烧结温度的升高,促进了烧结颈的形成和长大,颗粒间的孔隙收缩、距离减小,因此致密度提高[23]。当烧结温度为1200℃时,合金的密度最高,为6.609 g/cm3。

图4

图4

烧结温度对烧结态NiAl基合金两相组织中Cr(Mo)相的平均宽度及合金密度的影响

Fig.4

Effect of sintering temperature on the mean width of Cr(Mo) phase in the two-phase structure (a) and the density of sintered NiAl-based alloy (b)

2.2 保温时间对微观组织及密度的影响

图5

图5

在1200℃不同时间烧结态NiAl基合金的XRD谱

Fig.5

XRD spectra of sintered NiAl-based alloy with different holding time at 1200oC

图6

图6

不同时间烧结态NiAl基合金的微观组织

(a) 1 min (b) 3 min (c) 5 min (d) 7 min (e) 10 min (f) microcracks at the edge of specimen for t = 10 min

Fig.6

Microstructures of sintered NiAl-based alloy with different holding time at 1200oC

图7

图7

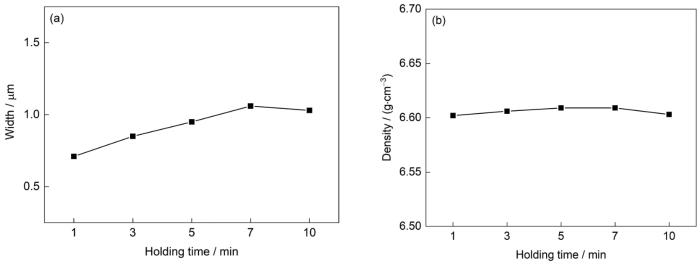

保温时间对烧结态NiAl基合金两相组织中Cr(Mo)相的平均宽度及合金密度的影响

Fig.7

Effect of holding time at 1200oC on the mean width of Cr(Mo) phase in the two-phase structure (a) and the density of sintered NiAl-based alloy (b)

2.3 室温力学性能

图8

图8

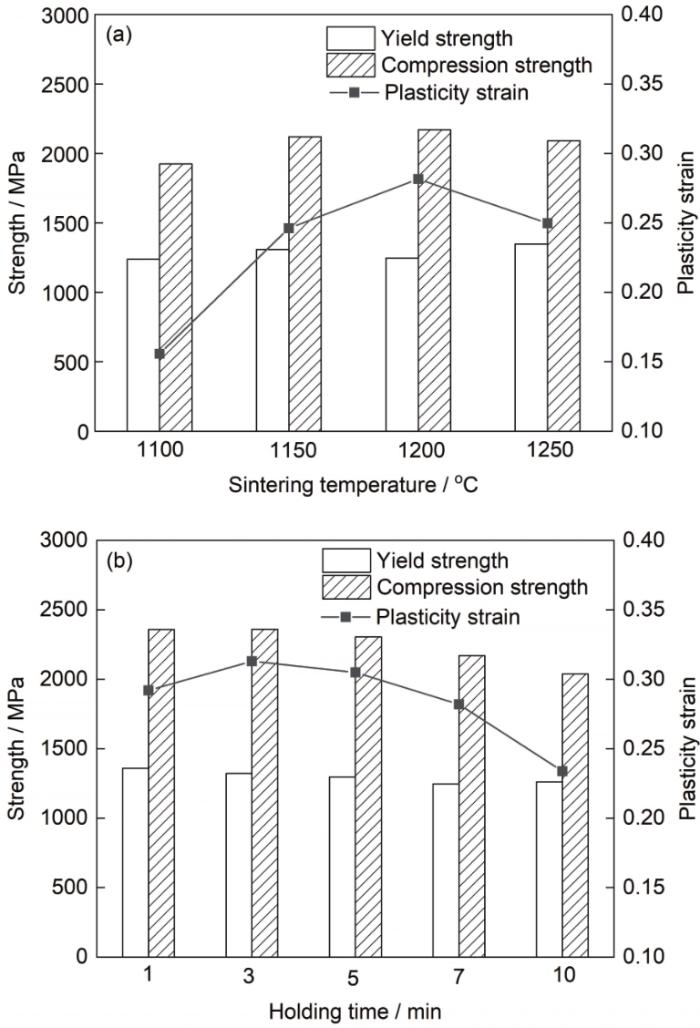

不同烧结参数NiAl基合金的室温压缩性能

Fig.8

Room-temperature compression properties of NiAl-based alloy with different sintering parameters(a) different sintering temperatures (t = 7 min)(b) different holding time (1200oC)

图8b所示为在1200℃不同保温时间制备的NiAl基合金的室温压缩性能。结果表明,随着保温时间的延长,烧结态合金的室温抗压强度有下降的趋势。保温时间为10 min时,烧结态NiAl基合金塑性较差的原因可能是由于合金中存在微裂纹,容易引起应力集中,使材料更易发生断裂。根据合金的室温力学性能,可以看出保温时间为1 min时,合金的屈服强度和抗压强度最高,但塑性稍低。为了能够在一定程度上改善NiAl基合金的室温塑性,本工作中保温时间为3~5 min的烧结样品,具有最佳的综合室温力学性能。其中,保温3 min试样的压缩屈服强度、抗压强度、塑性变形量分别达到了1321.4 MPa、2360 MPa和0.313。

3 分析讨论

3.1 致密化过程

图9

图9

NiAl基合金放电等离子烧结致密化过程示意图

Fig.9

Schematics of densification process of NiAl-based alloy prepared by SPS (a-d)

3.2 强化机制

在本工作中,烧结态NiAl基合金的室温力学性能主要与致密化程度、位错强化作用以及强化相尺寸等因素有关。对于不同烧结温度制备的NiAl基合金,当烧结温度为1100~1200℃时,结合密度特征(图4b)及微观组织(图3)可以看出,随着烧结温度的提高,烧结态合金的致密度逐渐升高,粉末颗粒边界弥合更加充分,因此合金室温力学性能逐渐提高。当烧结温度达到1200℃之后,合金组织已致密,宏观致密度对合金性能影响较小。而随着烧结温度的进一步提高,片状或块状的Cr(Mo)相宽度逐渐增大。由于NiAl相和Cr(Mo)相之间存在半共格关系,相界处存在丰富的位错网络。相界面的位错网络可以阻碍位错运动,增大塑性变形抗力,进而有效提高NiAl基合金的室温强度。然而,Cr(Mo)相宽度的增大减少了相界面积和相界位错,使得位错强化作用减弱,合金室温性能下降。此外,烧结态合金中,Cr(Mo)相硬度高于NiAl基体相,为合金中的强化相。随着烧结温度的提高,Cr(Mo)相尺寸逐渐增大,其强化作用减弱,也会引起合金强度的进一步下降。

对于不同保温时间制备的NiAl基合金,合金组织均已致密,保温时间的延长一方面使Cr(Mo)相宽度增大,减少了相界位错;另一方面,使强化相的尺寸有所增大,强化作用减弱,因此合金室温力学性能随之降低。传统熔铸法制备的NiAl-28Cr-5.5Mo-0.5Zr合金的微观组织由放射状共晶胞和较为粗大的胞间组织组成[12],而本实验中SPS制备的同种成分合金由晶团状组织(由短棒状Cr(Mo)相与NiAl基体组成)和两相组织组成,相比于铸态NiAl基合金具有更多的相界面和更小的晶粒尺寸,在力学性能上具有更大的优势。与Huai等[29]采用喷射铸造工艺制备的与本实验成分相近的NiAl-28Cr-5.5Mo-0.5Hf合金相比,本工作所制备合金的室温抗压强度和塑性变形量均有一定程度的提高。因此,采用SPS工艺制备NiAl基合金在室温性能方面具有一定的优势。此外,相比于其他粉末冶金烧结方法,由于SPS自身的工艺特点,可以在较低烧结温度和较短保温时间下实现NiAl基合金的高致密烧结。

4 结论

(1) 随着烧结温度的升高,NiAl基合金组织逐渐致密,烧结态合金的室温性能呈现出先上升后略有下降的趋势。烧结温度为1200℃时,NiAl基合金获得了较好的综合性能。

(2) 随着保温时间的延长,NiAl基合金组织特征变化不明显,烧结态合金的室温强度有下降的趋势。当保温时间为3 min时,烧结态合金获得了较好的综合性能。此时,烧结态合金的压缩屈服强度、抗压强度、塑性变形量分别达到了1321.4 MPa、2360 MPa和0.313。

(3) SPS制备NiAl基合金烧结颈中的微观组织为NiAl相与Cr(Mo)相的两相共晶片层;烧结致密化后NiAl基合金的组织为:连续分布的NiAl和片状或块状Cr(Mo)组成的两相组织包围着较为细小的晶团状组织,晶团状组织由短棒状Cr(Mo)相与NiAl基体组成。随着烧结温度的升高,合金中两相组织逐渐增多,而晶团状组织逐渐减少。

(4) 烧结态NiAl基合金的室温力学性能主要由致密化程度、位错强化作用以及强化相尺寸共同决定。过高的烧结温度和过长的保温时间均不利于烧结态合金的室温性能。

参考文献

Research status of FeAl intermetallics compound

[J].

FeAl金属间化合物研究现状

[J].

Advances in processing of NiAl intermetallic alloys and composites for high temperature aerospace applications

[J].

Progress in NiAl-based intermetallic compound research

[J].

NiAl基金属间化合物的研究进展

[J].

First-principles calculation on mechanical properties of B2-NiAl intermetallic compound with Fe addition

[J].

Fe对NiAl力学性能影响的第一原理计算

[J].

Progress in research on alloying effects in NiAl intermetallic alloys

[J].

NiAl合金化研究进展

[J].

Precipitation hardening of NiAl(Fe) intermetallic compounds in Ni-Al-Fe system

[J].

Ni-Al-Fe系中NiAl(Fe)金属间化合物的析出强化

[J].

First-principles study on mechanical properties of B2-NiAl intermetallic compound with P microalloying

[J].

微量P对NiAl力学性能影响的理论研究

[J].

Effect of P on mechanical properties of NiAl intermetallics

[J]. J.

磷对NiAl弹性模量和韧塑性影响的第一原理研究

[J].

Processing and mechanical properties of in-situ composites from the NiAl-Cr and the NiAl-(Cr, Mo) eutectic systems

[J].

Characteristics of a NiAl eutectic alloy JJ-3 with excellent properties

[J].

高性能NiAl共晶合金JJ-3

[J].

Microstructure and mechanical properties of Laves phase strengthening NiAl base composite fabricated by rapid solidification

[J].

快速凝固制备Laves相增强NiAl基复合材料的微观组织及力学性能

[J].

Microstructure and mechanical properties of rapidly solidified NiAl-Cr(Mo)-Zr alloy

[J].

快速凝固NiAl-Cr(Mo)-Zr合金的显微组织与力学性能

[J].

High temperature tensile properties and brittle-to-ductile transition of directionally solidified NiAl-15Cr alloy

[J].

定向凝固NiAl-15Cr合金的高温拉伸性能和韧脆转变条件

[J].

A novel method for fabricating NiAl alloy sheet components using laminated Ni/Al foils

[J].

Investigation on microstructure and mechanical property of NiAl-28Cr-5Mo-1Hf alloy

[J].

NiAl-28Cr-5Mo-1Hf多相金属间化合物的显微组织及力学性能研究

[J].

Investigations on the NiAl-Cr(Mo) eutectic alloy with optimized microstructure and improved room-temperature compressive properties

[J].

Spark plasma sintering technology

[J].

放电等离子烧结技术

[J].

Effects of rare earth element Gd On the microstructure and mechanical properties of NiAl-Cr(Mo)-Hf eutectic alloy

[J].

稀土元素Gd对NiAl-Cr(Mo)-Hf共晶合金的组织和压缩性能的影响

[J].

Research progress of intermetallic NiAl alloys

[J].

金属间化合物NiAl的研究进展

[J].

Microstructure and mechanical properties of Hf and Ho doped NiAl-Cr(Mo) near eutectic alloy prepared by suction casting

[J].

Microstructure evolution and mechanical properties' improvement of NiAl-Cr(Mo)-Hf eutectic alloy during suction casting and subsequent HIP treatment

[J].

Microstructure and mechanical properties of NiAl-Cr(Mo)/Nb eutectic alloy prepared by injection-casting

[J].

Effects of spark plasma sintering temperature on microstructure and mechanical properties of ZK61 magnesium alloy

[J].

放电等离子烧结温度对ZK61镁合金组织及力学性能的影响

[J].

Correlation between atomic diffusivity and densification mechanism during spark plasma sintering of titanium alloy powders

[J]. J.

Densification of pure magnesium by spark plasma sintering-discussion of sintering mechanism

[J].

Mechanism of conductive powder microstructure evolution in the process of SPS

[J].

SPS过程中导电粉体的显微组织演变规律及机理

[J].

Influence of the sintering pressure on Al90Mn9Ce1 alloy SPS densification

[J].

烧结压力对Al90Mn9Ce1合金SPS致密化的影响

[J].

Microstructure and mechanical properties of NiAl-Cr(Mo)/Hf alloy prepared by injection casting

[J].