Ti和钛合金由于具有优异的使役性能,如高比强度、良好的高温力学性能、优异的耐腐蚀性以及突出的生物相容性等,被广泛应用于航空航天工业[1~3]以及生物医学[4]等领域。TA15钛合金作为一种典型的高Al当量近α型钛合金,具有优异的热稳定性、适中的室温和高温强度以及良好的焊接性能。这些性能特点使得TA15钛合金目前被广泛应用于制备航空航天发动机的关键承载结构零件[5]。已报道的研究结果[6~8]表明,钛合金的力学性能对其微观组织结构非常敏感,特别是α相的形貌和含量以及合金的晶粒尺寸。而钛合金的微观组织结构受制备方法、热处理及热机械加工等工艺参数的影响[9~11]。因此,通过控制材料的制备成形工艺,可以实现钛合金微观组织的调控,进而达到优化其力学性能的目的。此外,石墨烯是C原子以sp²杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料,具有出色的光学、电学、热学和力学性能,作为增强相,在金属基复合材料研究领域具有重要的应用前景[12]。

铸造、机械加工以及传统的粉末冶金方法(例如热压烧结)是用于制备钛合金零件的主要成形技术方法。铸造法可用于制备复杂形状的零件,但是其工艺过程的控制难度较大,容易形成成分偏析和其他缺陷,影响最终零件的使役性能[13,14]。虽然由机械加工技术获得的零件精度可以得到有效的保障,但材料利用率较低而相对成本较高。粉末冶金方法作为一种近净成形技术,能够有效提高能源和材料的利用率[15],这使得该工艺吸引了越来越多研究人员的关注[16,17]。同时,粉末冶金方法能够细化合金晶粒、减弱成分偏析[16],进而达到改善合金的综合使役性能。相比于热压烧结等传统粉末冶金方法,放电等离子烧结(SPS)工艺能够在更低的烧结温度和更短的保温时间下获得致密的合金试样。因此,该工艺能够有效地阻碍元素的扩散和缩短晶粒的长大时间,从而有效抑制合金晶粒的粗化。近年来,研究人员[18~20]对SPS工艺及其烧结机制开展了大量的研究工作,这些研究实现了材料快速而高效的制备,其致密化机制主要有Joule热效应、火花放电效应、塑性变形和电扩散效应。

随着SPS技术的发展,目前该技术被广泛应用于制备陶瓷[21]、复合材料[22,23]以及TiAl基合金[24]等。在SPS成形钛合金方面,Asl等[25]研究了烧结温度对商业纯Ti显微组织和力学性能的影响,与传统烧结方法相比,获得了更高的相对密度和优异的力学性能。此外,Miklaszewski等[26]采用SPS技术制备了致密的纯Ti材料,并且分析了烧结温度对组织演变及力学性能的影响,其结果表明,采用900℃的烧结温度可获得优异的机械性能。而在制备成形钛基复合材料方面,Falodun等[27]通过SPS工艺制备了纳米TiN增强Ti6Al4V复合材料,发现烧结温度和时间对烧结复合材料的致密化、硬度和微观结构具有至关重要的影响。Zhang等[28]通过SPS技术制备了网状结构石墨烯-TiC混杂增强Ti6Al4V复合材料,研究结果显示,石墨烯含量低于0.5% (质量分数)的复合材料具有更高的屈服强度和极限抗拉强度。SPS技术具有烧结温度低、加热速率快、保温时间短等优点,可以实现材料的快速制备,因此在烧结制备石墨烯增强钛基复合材料方面,可明显减弱石墨烯与Ti的反应,有利于保持完整的石墨烯结构。在本工作中,首先采用SPS工艺在不同烧结参数下对气雾化制粉工艺获得的TA15钛合金粉末实现了烧结制备,并就烧结参数对TA15钛合金致密化、微观组织以及力学性能的影响进行了研究。为进一步提高TA15钛合金的力学性能或使役温度,在此基础上,采用SPS工艺制备了石墨烯增强TA15复合材料,并研究其强化效果,以期为SPS高效制备钛合金及其复合材料提供实验数据参考,同时为新一代航天发动机关键构件的粉末冶金近净成形提供基础理论依据。

1 实验方法

1.1 原材料和烧结工艺

气雾化制粉工艺获得的TA15钛合金粉末作为SPS工艺的原材料,其化学成分(质量分数,%)为:Al 6.62,V 2.25,Zr 1.9,Mo 1.7,Fe 0.04,Si 0.02,Ti余量。先研究烧结温度对TA15钛合金微观组织及力学性能的影响,实验设计烧结温度范围为800~1200℃,并固定烧结时间为7 min,烧结压力为50 MPa。其次,选择最佳烧结温度,更改烧结时间(3和5 min)以优化烧结工艺参数。最后,采用优化的烧结温度与烧结时间,增选20和35 MPa的烧结压力进行优化处理。所有试样的烧结成形工艺均采用两步升温的加热模式:首先采用120℃/min的升温速率加热到700℃,随后采用60℃/min的升温速率加热到烧结温度。合金试样烧结成形之后,采用随炉冷却的方式降温至室温。石墨烯增强TA15复合材料的制备包括两阶段:采用无水乙醇溶液混合TA15钛合金粉末与石墨烯,并进行低能球磨混粉,球磨速率设置为120 r/min,球磨时间为8 h;SPS操作与TA15一致,烧结温度设置为900℃,保温时间为7 min,烧结压力设置为50 MPa。

1.2 微观组织观察和力学性能测试

采用SPS制备直径20 mm、厚15 mm的圆柱形试样。对烧结试样进行机械研磨并利用Archimedes排水法对TA15钛合金试样的密度进行测量。物相分析、微观组织观察及力学性能测试试样通过线切割加工获得。采用Empyrean智能X射线衍射仪(XRD)、inVia-Reflex针尖增强激光共聚焦Raman光谱系统和Quanta 200FEG扫描电镜(SEM)对试样进行物相分析及微观组织表征。分别在AGX-plus 20 kN/5 kN和AGX-plus 250 kN/50 kN万能试验机上对合金试样进行室温和高温压缩实验,试样为直径3 mm、高4.5 mm的圆柱形试样,应变速率均采用0.01 s-1,每组试样重复测试3次。TA15钛合金试样的高温压缩测试温度为500℃[29],此外,由于钛合金的热导率较低,在加载测试之前保温5 min以保证压缩试样达到设定温度并受热均匀[30,31]。

2 实验结果与分析讨论

2.1 烧结参数对TA15钛合金密度的影响

不同烧结参数制备的烧结态TA15钛合金试样的密度如表1所示。对比不同烧结温度(试样Nos.1~6)获得的试样密度,发现当烧结温度从800℃增加至900℃时,试样的密度明显增大;当烧结温度从900℃继续升高至1200℃时,密度基本保持不变。此外,对比不同烧结时间(试样Nos.3、7和8)制备的TA15钛合金试样,发现密度没有发生明显的变化。与此同时,观察烧结压力(试样Nos.8~10)对密度的影响,发现合金试样的密度随烧结压力的增加而略有增大。综合表1密度测量结果,可以发现:采用SPS制备成形TA15钛合金,在900℃、50 MPa及5 min的烧结工艺参数下,即能实现TA15钛合金粉末的致密化过程。

表1 不同烧结参数下TA15钛合金的密度

Table 1

| Sample No. | T / oC | t / min | P / MPa | ρ / (g·cm-3) |

|---|---|---|---|---|

| 1 | 800 | 7 | 50 | 4.17 |

| 2 | 850 | 7 | 50 | 4.34 |

| 3 | 900 | 7 | 50 | 4.44 |

| 4 | 1000 | 7 | 50 | 4.43 |

| 5 | 1100 | 7 | 50 | 4.44 |

| 6 | 1200 | 7 | 50 | 4.44 |

| 7 | 900 | 3 | 50 | 4.43 |

| 8 | 900 | 5 | 50 | 4.44 |

| 9 | 900 | 5 | 20 | 4.36 |

| 10 | 900 | 5 | 35 | 4.41 |

2.2 烧结温度对TA15钛合金微观组织及力学性能的影响

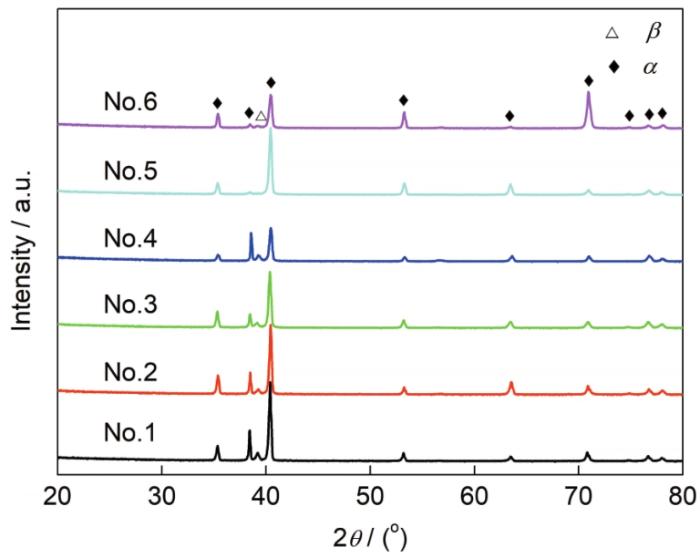

不同烧结温度条件下获得的烧结态TA15钛合金的XRD谱和微观组织分别如图1与2所示。XRD谱表明,烧结温度不改变合金的物相组成,烧结态TA15钛合金均由α相和少量β相组成。此外,当烧结温度位于α+β两相区(800~1000℃)时,随着烧结温度的增加,β相衍射强度逐渐减小,即β相含量逐渐减小,这主要是由于气雾化法制粉过程中快速冷却使得钛合金粉末中β相含量高于平衡组织,在SPS过程中α相不断转变为高温β相,并且烧结温度越高β相含量越大,而在烧结过程中采用炉冷冷却,冷却速率较慢,因此烧结得到的组织更接近平衡组织,导致更多的β相转变为α相,即烧结温度越高,β相含量越低;而当烧结温度位于β单相区(1100和1200℃)时,β相含量基本不发生改变。

图1

图1

不同烧结温度下TA15钛合金试样的XRD谱

Fig.1

XRD spectra of TA15 titanium alloys sintered at different temperatures for 7 min under 50 MPa

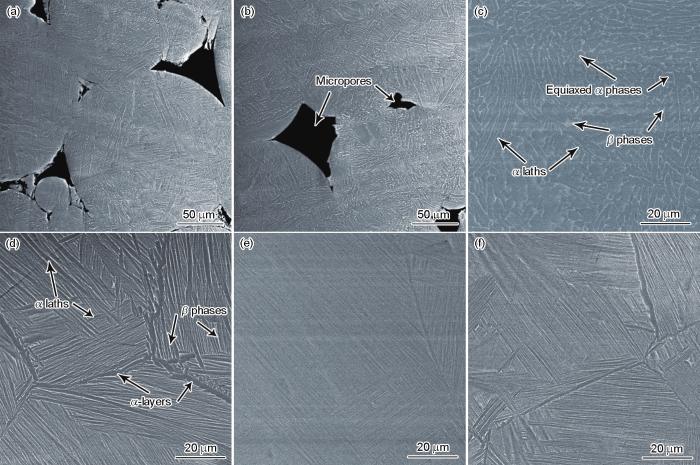

从图2a和b可以看出,当烧结温度为800和850℃时,TA15钛合金试样组织中存在明显的孔洞,并且可以观察到TA15钛合金粉末的球状形貌特征。随着烧结温度进一步增加至900℃,组织中的微观孔洞消失(图2c),与密度测量结果一致(表1)。这表明在施加50 MPa的烧结压力、保温7 min的SPS工艺中,采用900℃的烧结温度便能够获得致密的TA15钛合金材料。此外,900℃获得的TA15钛合金试样的显微组织由等轴α相、粗板条α相以及少量的晶间β相组成,如图2c所示。随着烧结温度继续升高至1000~1200℃,此时烧结温度高于TA15钛合金的相变点,烧结过程中α相全部转变为高温β相,并在随炉冷却的过程中转变为典型的魏氏体组织,并且在高温β相晶粒边界处发现连续的α层结构,如图2d~f所示。

图2

图2

不同烧结温度下TA15钛合金试样的SEM像

(a) No.1 (b) No.2 (c) No.3 (d) No.4 (e) No.5 (f) No.6

Fig.2

SEM images of TA15 titanium alloys sintered at different temperatures for 7 min under 50 MPa

对不同烧结温度制备的钛合金试样进行了室温和500℃高温压缩力学性能测试,结果如图3所示。由室温压缩的工程应力-应变曲线(图3a)可见,由于800和850℃烧结温度下制备的TA15钛合金组织致密性差,在粉末的三叉交界处存在微观孔洞使得试样在压缩变形过程中容易萌生裂纹,因而表现出相对较低的强度与塑性(试样Nos.1和2)。当烧结温度增加至900℃,烧结试样的致密化过程充分,获得了高致密的块体合金试样,表现出最优的室温压缩力学性能(试样No.3),室温屈服强度、极限抗压强度及塑性应变分别为913.7 MPa、1475.6 MPa和25.2%。而当烧结温度范围位于1000~1200℃时,烧结试样的室温压缩力学性能相近但低于900℃烧结制备的试样,其中屈服强度约为900 MPa、极限抗压强度约为1440 MPa、塑性应变约为19.0%。由于烧结温度高于900℃时均获得高致密的烧结态TA15钛合金,因此室温压缩力学性能的差异主要受控于微观组织。对比图2c与图2d~f发现,等轴α相、粗板条α相以及少量的晶间β相共同组成了900℃烧结TA15钛合金的微观组织,并且由于存在等轴α相,这将促进压缩过程中TA15钛合金试样组织的协调变形能力[10];而当烧结温度高于1000℃时,显微组织特征相近并且为典型的魏氏体组织,位错容易在连续的α层结构处堆积,引起微观变形的不均匀,从而导致相对较低的强度与塑性应变。

图3

图3

不同烧结温度下TA15钛合金试样的压缩力学性能

(a) room temperature (b) 500oC

Fig.3

Compression mechanical properties of TA15 titanium alloys sintered at different temperatures for 7 min under 50 MPa

图3b给出了900~1200℃烧结制备的TA15钛合金高温压缩力学性能。与室温压缩力学性能变化规律相同,烧结温度为900℃时高温压缩力学性能最佳,屈服强度为529.9 MPa,极限抗压强度为1001.8 MPa,塑性应变为27.7%;而当烧结温度范围在1000~1200℃时,高温压缩力学性能相近。

基于以上微观组织及力学性能测试结果,SPS制备TA15钛合金的最佳烧结温度为900℃。

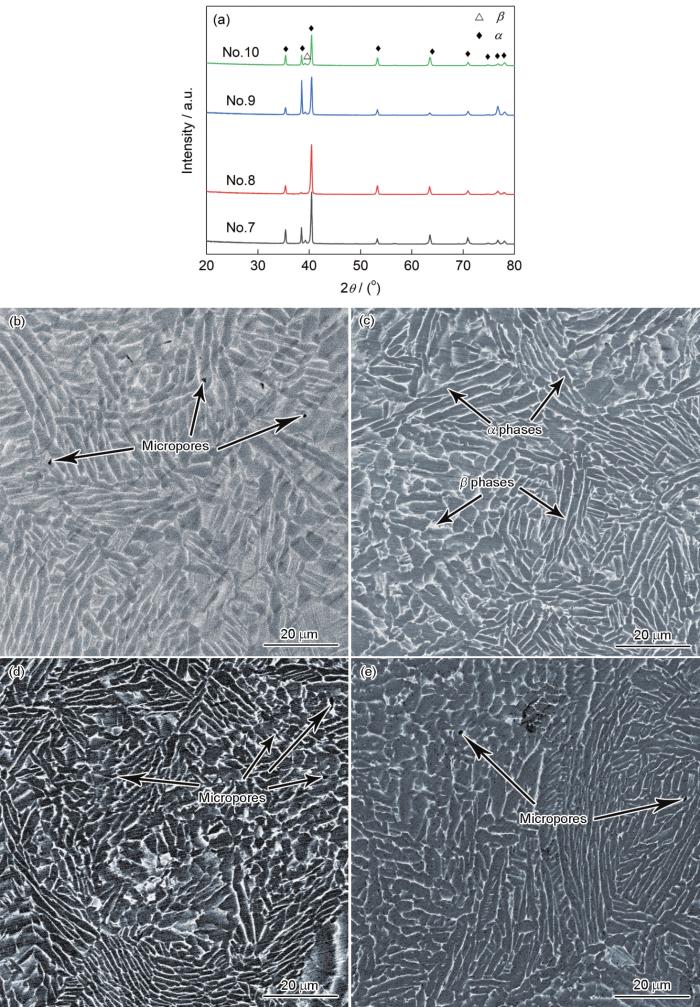

2.3 烧结时间对TA15钛合金微观组织及力学性能的影响

在900℃、50 MPa的条件下,不同烧结时间制备的TA15钛合金试样的XRD谱以及SEM像如图4a~c所示。结合图1 (试样No.3)与图4a可以看出,不同烧结时间制备的TA15钛合金试样均由α相和少量β相组成,并未发现其他衍射峰的存在。如图4b所示,在烧结3 min制备的TA15钛合金试样中可以观察到极少量的微孔,这一观察结果表明,3 min的烧结时间对于SPS工艺实现TA15钛合金粉末的致密化过程略有不充分。因此,需要适当延长烧结时间来实现TA15钛合金粉末的充分致密化。当烧结时间延长至5 min时,合金试样中的微孔消失,如图4c所示,这一微观组织特征符合表1中的密度测量结果。此外,不同烧结时间制备的TA15钛合金的微观组织均由等轴α相、粗板条α相及β相组成,这也表明在烧结温度一定的情况下,烧结时间并不会对TA15钛合金试样的微观组织特征产生显著影响。

图4

图4

不同烧结时间和烧结压力下TA15钛合金试样的XRD谱和SEM像

Fig.4

XRD spectra (a) and SEM images of sample No.7 (b), No.8 (c), No.9 (d), and No.10 (e)

烧结时间对烧结态TA15钛合金室温和500℃高温压缩力学性能的影响分别如表2所示。可以看出,对于不同的烧结时间(试样Nos.3、7和8),随烧结时间的增加室温压缩屈服强度降低,但变化幅度较小,而极限抗压强度与塑性应变变化显著,表现出随烧结时间的增加先增大后减小的变化规律。综合而言,当烧结时间为5 min时,具有最佳的综合力学性能,屈服强度、极限抗压强度与塑性应变分别为936.4 MPa、1641.3 MPa和25.9%。高温压缩力学性能变化规律与室温基本一致,5 min烧结制备的TA15试样综合力学性能最优,500℃压缩屈服强度、极限抗压强度和塑性应变分别为544.1 MPa、1004.6 MPa和32.4%。综合可知,当烧结时间取5 min时,具有最佳的室温和高温压缩力学性能。其原因在于,当烧结时间较短时,微观组织致密性较差,损害了压缩力学性能;当烧结时间较长时,晶粒及α相发生粗化造成压缩力学性能下降。

表2 不同烧结时间及烧结压力下TA15钛合金的压缩力学性能

Table 2

| Sample No. | Room temperature | 500oC | ||||

|---|---|---|---|---|---|---|

| YS / MPa | UCS / MPa | δ / % | YS / MPa | UCS / MPa | δ / % | |

| 3 | 913.7±3.6 | 1475.6±11.2 | 25.2±0.1 | 529.9±13.9 | 1001.8±35.1 | 27.7±0.8 |

| 7 | 942.2±19.3 | 1536.2±27.0 | 20.9±0.6 | 570.2±5.6 | 971.3±12.2 | 25.2±1.0 |

| 8 | 936.4±11.4 | 1641.3±40.0 | 25.9±1.1 | 544.1±7.9 | 1004.6±31.7 | 32.4±1.8 |

| 9 | 933.6±11.2 | 1413.0±27.4 | 17.9±0.9 | 539.6±20.6 | 900.8±35.9 | 24.0±0.9 |

| 10 | 934.3±9.0 | 1449.1±21.5 | 18.9±0.7 | 554.1±31.1 | 928.0±30.1 | 25.7±0.8 |

微观组织及压缩力学性能结果表明,SPS技术制备TA15钛合金的最佳烧结时间为5 min。

2.4 烧结压力对TA15钛合金微观组织及力学性能的影响

表2给出了烧结温度为900℃、烧结时间5 min时,不同烧结压力制备的合金试样的室温与高温压缩力学性能。可以看出,烧结压力对TA15钛合金的室温和高温压缩屈服强度影响较小,而极限抗压强度及塑性应变均随烧结压力的增加而明显提高。结合密度测量结果及微观组织观察,发现在这种情况下,影响TA15钛合金试样力学性能的主要因素是烧结合金的致密度。由于试样的密度随着烧结压力的增加而增大,因而有利于压缩力学性能的提高。

基于上述实验及分析结果,本工作中SPS工艺制备TA15钛合金的最佳烧结压力为50 MPa。

因此,综合烧结温度、烧结时间和烧结压力条件,本工作在900℃、5 min和50 MPa的条件下获得的合金试样具有最佳的综合力学性能,且室温屈服强度、极限抗压强度及压缩塑性应变分别为936.4 MPa、1641.3 MPa和25.9%,500℃高温屈服强度、极限抗压强度及压缩塑性应变分别为544.1 MPa、1004.6 MPa和32.4%。

2.5 SPS制备石墨烯增强TA15复合材料

在烧结温度为900℃、保温压力为50 MPa、烧结时间为7 min的烧结工艺参数下,通过SPS制备了0.5% (质量分数)石墨烯增强TA15复合材料,复合材料密度为4.35 g/cm3。石墨烯增强TA15复合材料的XRD谱如图5a所示,仅仅观察到α相与β相的衍射峰,这与烧结制备的TA15钛合金结果一致。陈航等[32]的研究结果表明,石墨烯与Ti在900℃发生反应生成TiC的Gibbs自由能(ΔG)为-175 kJ/mol,因此在SPS过程中石墨烯与Ti会自发反应生成TiC,但由于石墨烯含量较低,SPS烧结时间短,烧结温度低,导致复合材料中没有检测到明显的TiC相。当增加石墨烯含量[28]或提高烧结温度[33]时,可以明显检测出TiC相。此外,在复合材料试样中未检测到石墨烯特征峰,其主要原因是由于石墨烯含量较少。为进一步确定烧结试样中的石墨烯,对复合材料进行了Raman光谱研究及SEM观察。如图5b中Raman光谱所示,石墨烯纳米片具有2个明显的特征峰:D峰位于1351 cm-1处,G峰大约位于1593 cm-1处。通常利用2D峰的存在确定石墨烯的层数,并且对于单层石墨烯,2D峰非常窄且相对尖锐,但是随着石墨烯层数的增加,2D峰变宽且显示出峰分裂的特征[34]。Raman光谱结果表明,2D峰较宽且强度较低,表明复合材料中存在多层石墨烯。为了更形象地观察石墨烯增强相在TA15基体中的分布,对复合材料进行Raman光谱面分析,其结果如图5c所示,在白光观察样品模式下,发现在基体合金中分布着不连续的黑色衬度相(黑色箭头处),切换至Raman信号采集模式,对局部区域(白色矩形框)进行Raman 2D成像,G峰强度分布如插图所示,由于TA15基体不存在G峰,在插图中显示为颜色较暗的区域,而石墨烯增强相出现在较亮的区域,与白光观察模式下不连续的黑色衬度相相对应。图5d给出了石墨烯的形态,结果表明石墨烯基本保持为石墨烯纳米片,没有观察到明显的TiC生成物,这与XRD结果一致。

图5

图5

石墨烯增强TA15复合材料的XRD谱、Raman光谱、Raman面扫描、SEM像与压缩力学性能

Fig.5

XRD spectrum (a), Raman spectrum (b), Raman surface distribution (The inset shows the corresponding Raman mapping in the white rectangle) (c), SEM image (d), and compressive stress-strain curves (e) of graphene-reinforced TA15 composites

石墨烯增强TA15复合材料室温及500℃高温压缩力学性能结果如图5e所示。室温条件下,复合材料的压缩屈服强度、极限抗压强度及压缩塑性应变分别为(1063.0±26.9) MPa、(1949.6±12.0) MPa和23.4%±1.3%。与力学性能最优的TA15钛合金相比,复合材料的压缩屈服强度和极限抗压强度分别增加了12.8%和22.9%,而压缩塑性应变略有下降。此外,对于500℃高温压缩力学性能,复合材料的屈服强度和极限抗压强度分别增加了11.7% ((607.9±7.6) MPa)和9.3% ((1098.3±6.7) MPa),而塑性应变则降低至19.3%±1.8%。石墨烯增强TA15复合材料的强化机制主要表现为复合强化、细晶强化和第二相强化。首先,石墨烯具有优异的力学性能,当施加外部载荷时,应力通过界面从TA15基体传递到高弹性模量的石墨烯增强相上,石墨烯承担了大部分载荷,起到复合强化的作用。其次,位于晶界处的石墨烯纳米片会阻碍晶界的移动,抑制晶粒长大,从而细化晶粒;并且石墨烯纳米片可以阻碍位错运动,作为第二相增加形变过程中的位错积累,有效增强基体合金。而石墨烯增强相的引入,会使得微裂纹更容易在基体与增强相界面形核,使复合材料塑性降低。与TA15相比,复合材料500℃高温压缩塑性应变显著降低,甚至低于复合材料室温压缩塑性应变,这可能是由于石墨烯与TA15钛合金基体热膨胀系数差异较大,在高温热应力作用下复合材料更容易引起微裂纹的萌生与扩展。值得注意的是,研究[33,35]表明可以通过热变形工艺进一步提高石墨烯增强钛基复合材料的相对密度、改善石墨烯分布状态及基体与增强相的界面结合,从而大幅度提高复合材料的力学性能。

2.6 SPS致密化分析

在烧结过程中,合金粉末在压力作用下发生机械运动而产生颗粒重排,使得小尺寸颗粒粉末分布至大尺寸粉末间隙处。此时,粉末颗粒之间存在空隙。SPS技术具有加热速率快的优点,并且Joule热效应是SPS的一种重要生热机制。TA15为金属导电材料,在烧结过程中,脉冲电流通过金属粉末会产生明显的Joule热,由于粉末表面氧化层及杂质的影响,颗粒的接触使得材料实际电阻高于固有电阻。同时界面电阻高于固有Ohmic电阻,使得在界面区域产生Joule热集中,这将促进粉末颗粒的结合。此外,在粉末颗粒之间的局部间隙中产生微观火花放电和等离子体,产生局部高温,导致粉末表面融化、蒸发和溅射,最终在颗粒之间的接触区域迅速形成烧结颈。Zhang等[20]通过典型的烧结实验,证实了在SPS过程中存在火花放电效应,瞬间产生了高温火花等离子体。当粉末颗粒通过烧结颈相互连接后,颗粒放电及电荷消失,Joule热效应成为主要的加热方式。除了电流引起的Joule热效应及等离子体局部热效应外,SPS还具有改善粉末颗粒表面条件及促进原子扩散等微观作用机制。在SPS过程中存在高温等离子体,会侵蚀和去除粉末表面的氧化物、杂质及吸附性气体,从而改善粉末表面条件并促进元素扩散[36,37]。原子扩散使烧结颈长大并演化为相邻颗粒之间的晶界,在SPS过程中,高密度电流可以促进空位缺陷的迁移,促进原子的扩散过程。因此,SPS技术可以通过Joule热效应及等离子体局部热效应、改善粉末表面状况、促进原子扩散行为等作用机制,实现TA15钛合金粉末的快速致密化过程。与热压烧结等传统粉末冶金烧结方法相比,SPS技术可以极大地降低烧结温度和缩短烧结时间。

3 结论

(1) 随着烧结温度的升高,合金试样的微观组织从由等轴α相、粗板条α相以及少量的晶间β相组成的混合组织向魏氏体组织转变。随着烧结时间的延长,900℃烧结TA15钛合金的微观组织特征相近,α相发生一定的粗化。在相同的烧结温度、时间下,烧结压力对合金的微观组织特征影响不大。

(2) 升高烧结温度、延长烧结时间以及适当地增加烧结压力,有助于TA15钛合金致密化过程的进行。SPS方法可以在900℃、50 MPa及5 min的烧结工艺参数下获得高致密的TA15钛合金,烧结试样密度为4.44 g/cm3。

(3) 烧结态TA15钛合金的室温及高温力学性能由合金的致密度和微观组织共同决定。在烧结温度为900℃、烧结时间为5 min、烧结压力为50 MPa的工艺参数下制备的TA15钛合金具有最佳的综合力学性能,其室温及500℃下压缩测试的屈服强度分别为936.4和544.1 MPa,极限抗压强度分别为1641.3和1004.6 MPa,塑性应变分别为25.9%和32.4%。

(4) 与TA15钛合金相比,烧结制备的石墨烯增强TA15复合材料的压缩强度得到明显提高:室温条件下,屈服强度和极限抗压强度达到1063.0 MPa和1949.6 MPa,分别提高了12.8%和22.9%;500℃高温压缩条件下,屈服强度和极限抗压强度达到607.9 MPa和1098.3 MPa,分别提高了11.7%和9.3%。

参考文献

Design-of-experiments application in machining titanium alloys for aerospace structural components

[J].

Progress in structural materials for aerospace systems

[J].

On the characteristics of titanium alloys for the aircraft applications

[J].

Electrochemical surface engineering of titanium-based alloys for biomedical application

[J].

Titanium and Titanium Alloys

[M].

Microstructure, texture and mechanical property of TA32 titanium alloy thick plate

[J].

TA32钛合金厚板的微观组织、织构与力学性能

[J].

Effect of pulsed magnetic field on the microstructure of TC4 titanium alloy and its mechanism

[J].

脉冲磁场对TC4钛合金微观结构的影响及其机理探究

[J].

Effect of cooling rate on microstructure evolution during α/β heat treatment of TA15 titanium alloy

[J].

Phase transition, microstructure and mechanical properties of TC4 titanium alloy prepared by plasma activated sintering

[J].

Influence of processing on microstructure and mechanical properties of (α+β) titanium alloys

[J].

Microstructure and mechanical properties of TA15 alloy after thermo-mechanical processing

[J].

Composites with carbon nanotubes and graphene: An outlook

[J].

Mechanical characterization and microstructure analysis of Al C355.0 by sand casting, die casting and centrifugal casting techniques

[J].

Design and simulation of LM 25 sand casting for defect minimization

[J].

Energy and material efficiency of steel powder metallurgy

[J].

A review on effect of powder metallurgy process on mechanical and tribological properties of hybrid nano composites

[J].

Stochastic characteristics of powder metallurgy processing

[J].

The critical role of heating rate in enabling the removal of surface oxide films during spark plasma sintering of Al-based bulk metallic glass powder

[J].

Evidence of surface cleaning during electric field assisted sintering

[J].

The sintering mechanism in spark plasma sintering—Proof of the occurrence of spark discharge

[J].

Spark plasma sintering of α-Si3N4 ceramics with Al2O3 and Y2O3 as additives and its morphology transformation

[J].

The microstructure evolution and mechanical properties of TiBw/TA15 composite with network structure prepared by rapid current assisted sintering

[J].

Spark plasma sintering reaction synthesized TiB reinforced titanium matrix composites

[J].

The microstructure evolution, mechanical properties and densification mechanism of TiAl-based alloys prepared by spark plasma sintering

[J].

Effects of sintering temperature on microstructure and mechanical properties of spark plasma sintered titanium

[J].

Sintering behavior and microstructure evolution in cp-titanium processed by spark plasma sintering

[J].

Effect of sintering parameters on densification and microstructural evolution of nano-sized titanium nitride reinforced titanium alloys

[J].

Enhanced mechanical properties of few-layer graphene reinforced titanium alloy matrix nanocomposites with a network architecture

[J].

Microstructure evolution of TA15 titanium alloy subjected to equal channel angular pressing and subsequent annealing at various temperatures

[J].

A numerical model based on internal-state-variable method for the microstructure evolution during hot-working process of TA15 titanium alloy

[J].

Mechanism and kinetics of static globularization in TA15 titanium alloy with transformed structure

[J].

Effects of graphene oxide on microstructure and mechanical properties of 600oC high temperature titanium alloy

[J]. J

氧化石墨烯对600℃高温钛合金微观组织和力学性能的影响

[J].

The microstructures and mechanical properties of graphene-reinforced titanium matrix composites

[J].

A novel fabrication of graphene by chemical reaction with a green reductant

[J].

Microstructure evolution and superior tensile properties of low content graphene nanoplatelets reinforced pure Ti matrix composites

[J].

Effects of pulse current on an aluminum powder oxide layer during pulse current pressure sintering

[J].

Densification of pure magnesium by spark plasma sintering-discussion of sintering mechanism

[J].