随着海洋油气需求量和开采水深的不断增加,海洋工程装备逐渐大型化,对海洋平台用钢的尺寸规格和性能要求也不断提高,其中厚度较大、性能要求较高的有自升式海洋平台桩腿用齿条钢板[1,2]。Indu Steel的企业标准A517Q-Mod规定:作业水深400英尺的自升式海洋平台,要求桩腿用Ni-Cr-Mo-B齿条钢板的厚度一般不小于100 mm (一般厚度>60 mm定义为超厚板[3]),屈服强度不低于690 MPa,1/4T (其中,T代表板厚)和芯部的-60 ℃冲击功不低于69 J[4]。可见,齿条钢在要求大厚度的同时,还要求高的强度和良好的低温冲击韧性。而Ni-Cr-Mo-B超厚板一般采用调质处理,在淬火过程中,其芯部热量需通过超厚板外部逐渐向外扩散,使得超厚板芯部的冷却速率降低,导致芯部易存在淬不透的现象。这将导致超厚板在变形和热处理后,容易在厚度方向存在微观组织和力学性能分布不均匀的现象,即超厚板的截面效应[5]。该效应的存在将严重影响齿条钢服役的安全性,甚至导致齿条钢产品不合格而报废。截面效应是超厚板在生产过程中普遍存在的一类现象,但关于截面效应影响因素的研究报道较少,特别是关于厚度100 mm以上的齿条钢。Liu等[6]对130 mm超厚核电钢板的表层、1/4T和芯部等位置进行了冲击功测试和组织观察,发现超厚板的冲击功变化曲线在全厚度方向呈现“V”型特征,表层的冲击功最高,其原因是表层具有更细小的有效晶粒尺寸和析出相。然而王小勇等[7]在研究152 mm厚Ni-Cr-Mo-B超厚齿条钢板距表层30 mm内的冲击韧性和组织时发现,表层10 mm内的-40 ℃冲击功明显低于距表面15和20 mm位置,该现象与文献[6]报道结果不同,该作者认为表层冲击功较低是由于表层10 mm内的板条束(packet)和板条块(block)等亚结构更粗,同时还具有较高的位错密度。由此可见,关于超厚板截面效应的现象有不同的报道,对其影响因素也有不同解释,其可能原因是随着合金成分和厚度的不同,超厚板厚度方向上会存在不同的冷速梯度,从而造成不同的截面组织和不同的力学性能。此外,关于超厚板截面效应的研究多集中在表层、1/4T和芯部3个位置[6,8,9],缺少对全厚度组织和力学性能的观察和研究。

本研究对工业生产的117 mm厚Ni-Cr-Mo-B齿条钢进行了全厚度逐层解剖分析,发现了不同的截面效应,在整个厚度方向上冲击功变化曲线呈现“M”型,即表层和芯部的冲击功均较低,而1/8T处的冲击功最高。因此,有必要对该117 mm厚的Ni-Cr-Mo-B齿条钢全厚度的显微组织进行观察,包括夹杂物、元素偏析、组织类型、原始奥氏体晶粒尺寸、有效晶粒尺寸、板条宽度、碳化物的尺寸与分布等多种因素,并综合分析上述因素对齿条钢力学性能的影响,为消除Ni-Cr-Mo-B超厚齿条钢板的截面效应提供理论指导。

1 实验方法

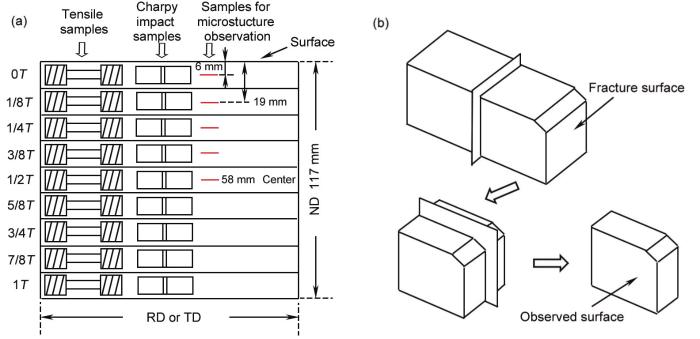

实验材料为工业化生产的117 mm厚的Ni-Cr-Mo-B齿条钢,其制备工艺如下:先模铸,后轧制,再进行调质处理。淬火温度为900 ℃,保温后采用表面高压喷水冷却,回火温度为630 ℃,保温后空冷处理。对实验超厚板沿厚度方向分别取样进行成分、夹杂物、力学性能及显微组织等的观察和分析,取样方式如图1a所示。将超厚板沿整个厚度方向(ND)平均分为9层(每层13 mm),分别用0T、1/8T、1/4T、3/8T、1/2T、5/8T、3/4T、7/8T和1T等表示不同位置处的拉伸和冲击样品。在距表面不同厚度位置分别取样进行显微组织的观察,如用6 mm来表示观察面为距表层厚6 mm处的组织,也代表0T冲击样品中心部位的组织,而19和58 mm分别表示1/8T和1/2T冲击样品中心部位的组织。表1和2分别为超厚板不同位置的化学成分和夹杂物评级。由表1可见,超厚板表层和芯部的主元素、微量元素和杂质元素含量基本相同,说明实验用超厚板在厚度方向上的化学成分均匀,而不同厚度位置处的夹杂物差别也不大(表2),且均以细系为主,仅有少量的0.5~1.0级的D类和0~0.5级的DS类夹杂物。

图1

图1

Ni-Cr-Mo-B超厚板力学性能样品和微观组织样品示意图

Fig.1

Schematics of samples for mechanical property tests and microstructure observations (a), and impact fracture cross-section (b) for the Ni-Cr-Mo-B ultra-heavy plate (RD—rolling direction, TD—transverse direction, ND—normal direction, T—thickness of Ni-Cr-Mo-B ultra-heavy plate)

表1 Ni-Cr-Mo-B超厚板表层和芯部的化学成分 (mass fraction / %)

Table 1

| Position | C | Ni | Mn | Mo | Cr | B | Si | Nb | V | Ti | Cu | Al | S | P | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Surface | 0.15 | 1.35 | 0.95 | 0.44 | 1.03 | 0.0007 | 0.17 | 0.025 | 0.045 | 0.02 | 0.023 | 0.035 | 0.003 | 0.015 | Bal. |

| Center | 0.13 | 1.26 | 0.95 | 0.41 | 1.02 | 0.0011 | 0.17 | 0.022 | 0.041 | 0.02 | 0.022 | 0.031 | 0.003 | 0.014 | Bal. |

表2 Ni-Cr-Mo-B超厚板不同位置处的夹杂物评级

Table 2

| Position | Type A | Type B | Type C | Type D | Type DS | ||||

|---|---|---|---|---|---|---|---|---|---|

| Coarse | Fine | Coarse | Fine | Coarse | Fine | Coarse | Fine | ||

| 0T | 0 | 0 | 0 | 0 | 0 | 0 | 0.5 | 1.0 | 0 |

| 1/4T | 0 | 0 | 0 | 0 | 0 | 0 | 1.0 | 1.0 | 0 |

| 1/2T | 0 | 0 | 0 | 0 | 0 | 0 | 0.5 | 1.0 | 0.5 |

| 3/4T | 0 | 0 | 0 | 0 | 0 | 0 | 0.5 | 1.0 | 0 |

| 1T | 0 | 0 | 0 | 0 | 0 | 0 | 1.0 | 1.0 | 0 |

在不同厚度位置分别沿横向(TD)和轧制方向(RD)取拉伸和冲击试样,比较超厚板在2个方向上的性能差异。拉伸实验和冲击实验分别参考GB/T 228.1-2010和GB/T 229-2007进行,其中拉伸试样的平行段尺寸为直径5 mm、长30 mm,冲击样品为10 mm×10 mm×55 mm的Charpy V型缺口试样,缺口沿厚度方向,拉伸实验在室温下进行,冲击实验温度为-60 ℃,测试结果均取3个试样测试结果的算术平均值。

原始奥氏体晶粒和显微组织观察用的样品依次经过水砂纸机械研磨、金刚石抛光膏抛光,然后进行腐蚀,前者采用热腐蚀,腐蚀剂为过饱和的苦味酸水溶液(添加几滴洗涤剂),后者采用4% (体积分数)硝酸酒精腐蚀。采用GX51型光学显微镜(OM)进行原始奥氏体晶粒和金相组织的观察,其中随机选取5个以上不同视场,采用截线法对原始奥氏体晶粒尺寸进行统计。采用MERLIN Compact场发射扫描电镜(FESEM)对显微组织进行观察,采用S-3400N扫描电镜(SEM)对冲击断口进行断口形貌观察,同时对冲击断口的剖面进行裂纹扩展路径观察,冲击断口的剖面取样方案如图1b所示。电子背散射衍射(EBSD)样品经过研磨和抛光后采用电解抛光方法制备,电解液为10% (体积分数)的高氯酸酒精溶液,电解电压和时间分别为15 V和30 s,EBSD数据搜集采用MERLIN Compact场发射电镜中集成的Oxford Nordlys F+系统,扫描区域100 μm×75 μm,扫描步长为500 nm,数据分析采用HKL Channel 5软件。透射电镜(TEM)样品通过线切割切取0.5 mm薄片,经研磨至50 μm后双喷电解减薄制得,双喷液为10% (体积分数)的高氯酸酒精,双喷电解温度约为-20 ℃,电压和电流分别为20 V和40 mA,采用Tecnai G2 20 TEM进行组织形貌观察和电子衍射分析,并对板条宽度进行统计,超厚板每个厚度位置统计的板条数量不小于100个;采用Image Pro Plus 6.0对碳化物尺寸进行统计,球状碳化物尺寸为碳化物的直径,长条状碳化物尺寸为碳化物的长轴尺寸,超厚板每个厚度位置统计的碳化物数量不少于200个。

2 实验结果

2.1 力学性能

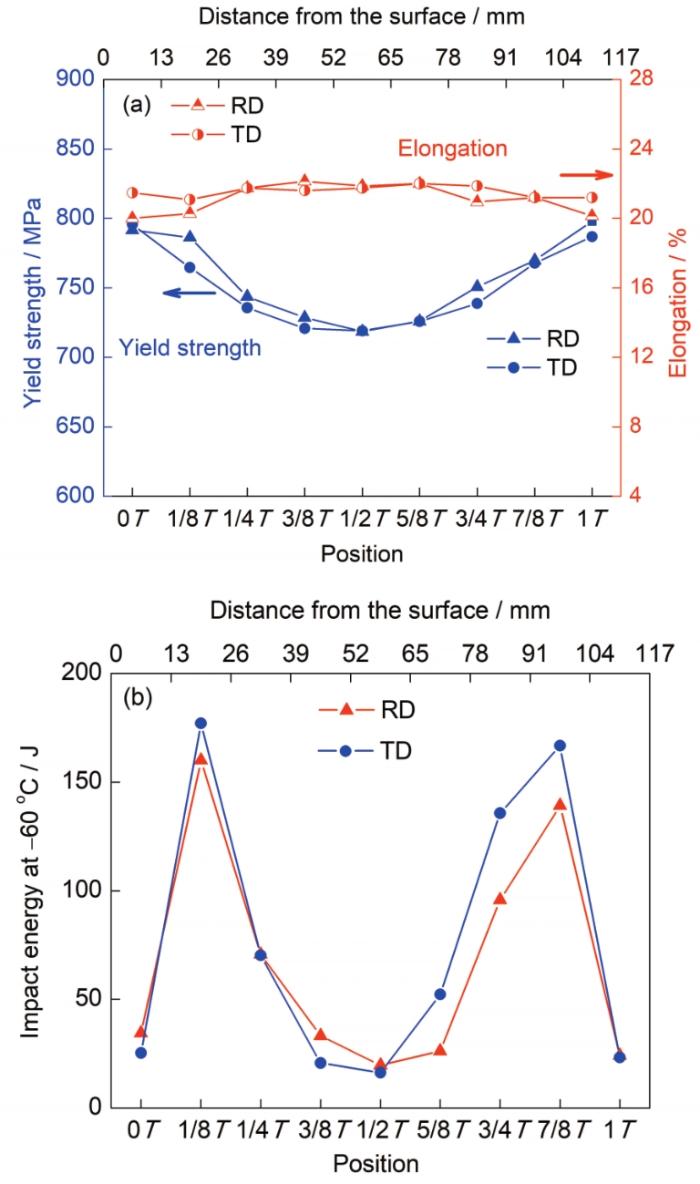

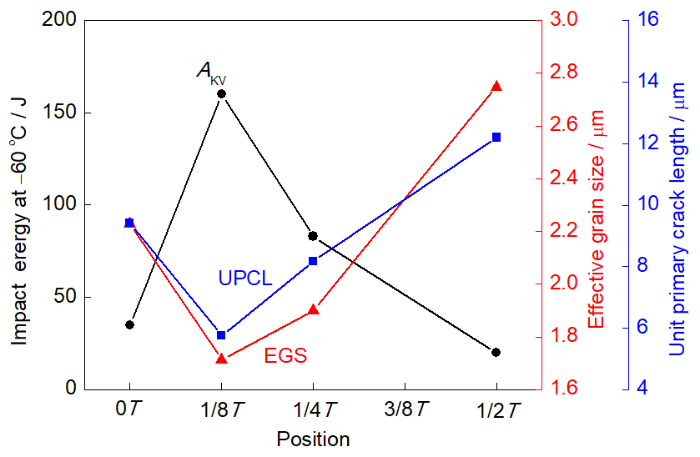

图2为Ni-Cr-Mo-B超厚板在RD和TD 2个方向上的屈服强度、延伸率和-60 ℃冲击功沿厚度方向的变化曲线。由图可见,超厚板各个厚度位置的横向、轧制方向性能基本一致,比如芯部的横向、轧制方向屈服强度分别为719和718 MPa,延伸率均为22.0%,冲击功分别为16和20 J。因此,整个厚度方向横向、轧制方向力学性能的变化规律相同。以轧制方向力学性能为例(下文均指轧制方向性能),表层到芯部屈服强度逐渐降低,其中表层和芯部的屈服强度分别为798和718 MPa;延伸率基本相同,其中表层和芯部的延伸率分别为20.0%和22.0%。厚度方向上的冲击功变化较大,其中表层和芯部的冲击功相差不大,都较低,分别为35和20 J,而1/8T处的冲击功为160 J,明显高于表层和芯部。在整个厚度方向,冲击功变化曲线呈现“M”型,即表层和芯部冲击功低,而1/8T处冲击功高,该截面效应与文献[6,7]报道的现象不同。总体而言,本实验用Ni-Cr-Mo-B超厚钢板在厚度方向上的强度存在一定差别,延伸率基本保持不变,而冲击功则差别较大,其中表层和芯部的冲击功不足40 J,1/8T处冲击功最高,达到160 J。依据A517Q-Mod标准[4]要求,该Ni-Cr-Mo-B超厚板在表层(0T和1T)、芯部附近(3/8T、1/2T和5/8T)等位置的冲击功均不能满足大于69 J的标准要求。

图2

图2

Ni-Cr-Mo-B超厚板厚度方向的力学性能变化

Fig.2

Yield strength and elongation at room temperature (a), and impact energy at -60 ℃ (b) of the Ni-Cr-Mo-B ultra-heavy steel plate at different positions

2.2 显微组织

针对超厚板在厚度方向的冲击功存在较大差异,对超厚板不同厚度位置处分别进行原始奥氏体晶粒和微观组织的观察。图3为Ni-Cr-Mo-B超厚板6、19和58 mm位置的原始奥氏体晶粒形貌。由图可见,上述3个位置的原始奥氏体晶粒尺寸不同,从表层到芯部,原始奥氏体晶粒尺寸逐渐增加,分别为17.5、24.4和29.5 μm。

图3

图3

Ni-Cr-Mo-B超厚板6、19和58 mm处的原始奥氏体晶粒形貌

Fig.3

Prior austenite grain images of the Ni-Cr-Mo-B ultra-heavy plate at 6 mm (a), 19 mm (b) and 58 mm (c)

图4

图4

Ni-Cr-Mo-B超厚板不同位置处的OM像

(a) 1 mm;(b) 6 mm;(c) 11 mm;(d) 14 mm;(e) 19 mm;(f) 24 mm; (g) 27 mm;(h)53 mm;(i) 58 mm

Fig.4

OM images of the Ni-Cr-Mo-B ultra-heavy plate at different positions (LMT—tempered lath martensite, LBT—tempered lath bainite, GBT—tempered granular bainite)

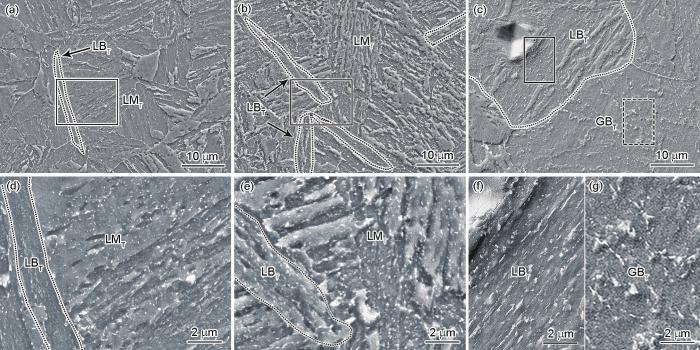

图5为Ni-Cr-Mo-B超厚板6、19和58 mm处的SEM像。由图可见,6 mm处组织为LMT/LBT混合组织,且以LMT为主,图中虚线所示为LBT,呈长条状横穿整个原始奥氏体晶粒(图5a),SEM高倍放大形貌表明板条上分布着明显的碳化物(图5d);19 mm处长条状LBT数量增多,LMT/LBT混合组织的取向更加混乱(图5b和e);58 mm处组织由2种典型组织组成(图5c),其中呈板条状的为LBT组织(图5f),呈块状特征的为GBT组织(图5g),并在块状区有粗大碳化物析出。通过SEM对不同厚度位置的组织组成进行统计,如图6所示。由图可见,从表面到芯部,超厚钢板不同厚度位置处的显微组织组成呈现梯度变化的趋势,表层(约3 mm内)为LMT组织,随着厚度的增加(3~24 mm),组织逐渐变成LMT/LBT混合组织,并在24 mm处变成完全的LBT组织,随后开始出现GBT组织,从而形成LBT/GBT混合组织,且随着厚度的增加(24~58 mm),GBT组织占比逐渐增加。

图5

图5

Ni-Cr-Mo-B超厚板6、19和58 mm处的SEM像

Fig.5

SEM images of the Ni-Cr-Mo-B ultra-heavy plate at 6 mm (a, d), 19 mm (b, e) and 58 mm (c, f, g) (Figs.5d, e and f are magnified images of the zones marked by solid lines in Figs.5a, b and c, respectively. Fig.5g is magnified image of the zone marked by dotted lines in Fig.5c)

图6

图6

Ni-Cr-Mo-B超厚板厚度方向显微组织占比的变化曲线

Fig.6

Microstructure percentage on the section of the Ni-Cr-Mo-B ultra-heavy steel plate

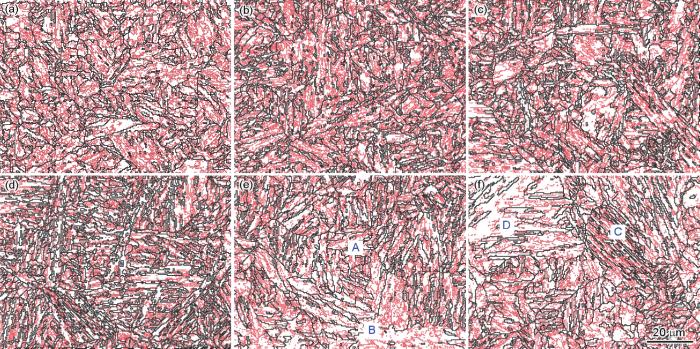

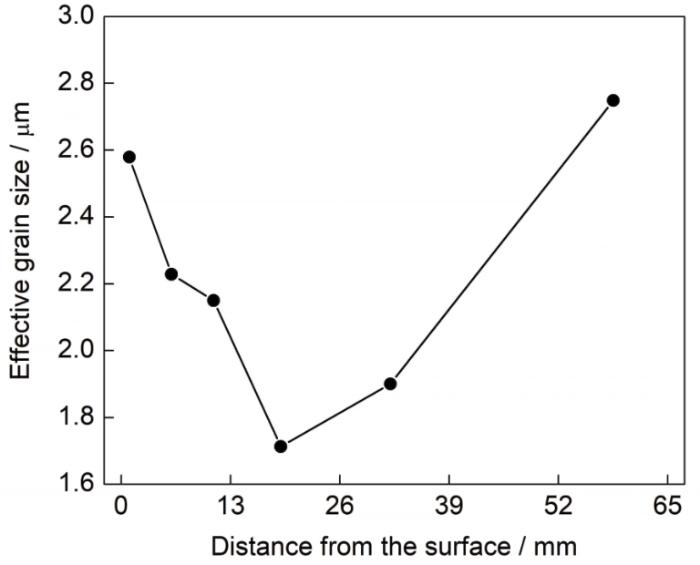

图7为超厚板不同位置处的晶界分布图,其中黑线表示大角度晶界(high angle grain boundaries,HAGBs),红线表示小角度晶界(low angle grain boundaries,LAGBs)。由图可见,从表层1 mm到19 mm,HAGBs密度逐渐增加(图7a~d),随后开始逐渐下降(图7e和f)。由图7e和f可见,在32和58 mm处出现HAGBs分布不均匀的现象,并且芯部58 mm处最明显。这是因为24 mm以上位置存在2种不同组织,其中HAGBs密度较大的区域(A和C)为LBT组织,而HAGBs密度较小的区域(B和D)为GBT组织(图7e和f)。对马氏体/贝氏体合金钢而言,一般将HAGBs分割区域的等效直径定义为有效晶粒尺寸(effective grain size,EGS)[10,11]。不同厚度位置的EGS统计结果如图8所示。从表层到芯部,EGS先减小后增加,19 mm处的EGS最小,为1.7 μm;而1 mm (表面)和58 mm (芯部)的EGS较大,分别为2.6和2.7 μm。

图7

图7

Ni-Cr-Mo-B超厚板不同位置的晶界分布图

Color online

(a) 1 mm;(b) 6 mm;(c) 11 mm;(d) 19 mm;(e) 32 mm;(f) 58 mm

Fig.7

Grain boundary distribution maps for the Ni-Cr-Mo-B ultra-heavy plate at different positions (The black and red lines indicate the boundaries with misorientations of higher than 15° and 2°~15°, respectively)

图8

图8

Ni-Cr-Mo-B超厚板厚度方向有效晶粒尺寸的变化曲线

Fig.8

Effective grain sizes of the Ni-Cr-Mo-B ultra-heavy steel plate at different positions

进一步采用TEM对超厚板不同位置处的微观结构进行观察,同时观察碳化物特征。图9为Ni-Cr-Mo-B超厚板6、19和58 mm位置处的TEM像。由图可见,超厚板6和19 mm位置处均为板条(lath)结构(图9a和b),芯部除了具有板条结构的区域(图9c),还存在明显的块状区域(图9d),这是因为该位置处存在块状的GBT组织,这与图5观察到的结果相一致。对超厚板不同位置处的板条宽度进行统计,从表面到芯部,板条宽度逐渐增加,其中6、19和58 mm位置的板条宽度分别为198.7、247.3和500.6 nm (图9a~c)。此外,在不同厚度位置处的板条界和板条内均有碳化物析出(图9e~g),同时芯部的块状区也存在碳化物,其尺寸明显更粗(图9d)。统计结果表明,从表层到芯部,界面碳化物尺寸(boundary carbide size,BCS)和晶内碳化物尺寸(intragranular carbide size,ICS)均逐渐增加,BCS由表层的130.6 nm增加到芯部的226.6 nm,而ICS由表层的45.8 nm增加到芯部的106.2 nm。电子衍射分析表明,不同位置处的碳化物类型差别不大,均以M7C3型碳化物为主(图9e~g插图),还有少量的M2C型碳化物。

图9

图9

Ni-Cr-Mo-B超厚板6、19和58 mm处的TEM像

Fig.9

TEM images of the Ni-Cr-Mo-B ultra-heavy plate at 6 mm (a, e), 19 mm (b, f) and 58 mm (c, d, g) (Insets in Figs.3e~g show corresponding SAED patterns)

3 分析与讨论

3.1 微观组织分析

Ni-Cr-Mo-B超厚板不同厚度位置处显微组织的不同与超厚板的生产制备工艺密切相关,超厚板在制备过程中不同厚度位置处轧制变形量的不同、淬火冷速的不同等都会显著影响显微组织[5,6,12,13]。117 mm厚的Ni-Cr-Mo-B超厚板通过钢锭模铸、轧制成型,由于模铸钢锭尺寸较大,轧制过程中不同厚度位置处的变形容易不均匀,芯部的变形量较小,再结晶过程不充分,原始奥氏体晶粒尺寸相对较大;表层则相反,变形量大,最后形成了从表层到芯部原始奥氏体晶粒尺寸逐渐增加的现象[5]。尽管轧制态的超厚板进行了后续淬火处理,但由于淬火加热时的加热速率较慢,超厚板往往具有组织遗传性[12],轧制后形成的原始奥氏体晶粒在厚度方向上的梯度变化被保留下来,最终形成了本实验结果中原始奥氏体晶粒尺寸从表层(17.5 μm)到芯部(29.5 μm)逐渐增加的现象(图3)。另一方面,超厚板淬火时芯部冷速较慢,芯部在高温奥氏体区停留时间较长,有利于原始奥氏体晶粒的增大,这也有可能导致超厚板芯部出现原始奥氏体晶粒偏大的现象。

Ni-Cr-Mo-B超厚板的厚度较大(达到117 mm),淬火时从表层到芯部存在较大的冷速梯度,从而导致厚度方向形成梯度变化的显微组织。研究[8]表明,淬火时随着冷速的下降,Ni-Cr-Mo-B合金钢可分别获得板条马氏体(LM)、板条贝氏体(LB)和粒状贝氏体(GB)等组织。Ni-Cr-Mo-B超厚板采用表面喷水淬火处理,表层冷却速率较快,因而获得了完全的LM组织,随着厚度的增加、冷速的下降,在厚度24 mm处,出现了完全的LB组织;而在表层(约3 mm以内)与24 mm位置之间,因冷却速率是梯度下降,从而形成的是LM/LB混合组织,并且随着厚度位置的增加,LB的比例逐渐增加。而在厚度27 mm处,开始出现GB,形成的是LB/GB混合组织,且随着厚度的增加GB的比例也逐渐增加,直至芯部58 mm处形成的是44%LB+56%GB。由此可见,从表面到芯部,随着淬火冷却速率逐渐降低,显微组织由低温转变组织LM,逐渐向中温转变组织LB、GB转变,从而获得如图6所示的梯度变化组织。研究[14]表明,LM和LB的最小亚结构均为板条,而GB的基体多为多边形铁素体。一般认为,淬火冷却速率越快,过冷度越大,相变的驱动力越大,马氏体或贝氏体的板条宽度越小[15]。因而,Ni-Cr-Mo-B超厚板表层LM的板条宽度较小,而芯部LB的板条宽度相对较大,同时芯部存在一定量的块状铁素区(图9a~d)。

Ni-Cr-Mo-B超厚板淬火后进行了630 ℃高温回火处理,此时不同厚度位置处形成的不同淬火组织均要发生分解,LM和LB均会分解为α-Fe和碳化物,而GB组织的分解则相对复杂。GB由贝氏体铁素体(BF)基体和岛状马氏体-奥氏体(M-A) 2部分组成,630 ℃高温长时回火过程中,BF和M-A岛也都会分解为α-Fe并析出碳化物。由此可见,虽然Ni-Cr-Mo-B超厚板不同厚度位置处具有不同的淬火态组织,但回火之后均由α-Fe基体和碳化物组成。因此,工业化生产的Ni-Cr-Mo-B超厚板不同厚度位置处组织的差别,本质上可归结于基体α-Fe和第二相碳化物的差别。碳化物的差别与其淬火态组织类型不同有关。在回火过程中,LM和LB等发生分解时,析出的碳化物尺寸比较细小(图9e~g),而GB组织中M-A岛的C含量相对较高,其尺寸多为微米级[16],粗大的M-A有利于碳化物的形成与长大,其分解后形成的碳化物也相对较粗,Ni-Cr-Mo-B超厚板在芯部附近(58 mm)存在GB的分解组织,因此造成芯部附近的碳化物尺寸较大(图9d)。

对Ni-Cr-Mo-B超厚板而言,基体α-Fe具有丰富的亚结构。一般认为,低碳马氏体或贝氏体中一个原始奥氏体晶粒往往分割为板条束(packet)、板条块(block)和板条(lath),其中Block边界为HAGBs,而板条边界总是LAGBs[14,17]。因此,含有较多Block边界的组织将具有更大的HAGBs密度和更细小的EGS。超厚板不同位置α-Fe的亚结构的差别与其淬火态组织类型不同有关。有研究[10,14,18]表明,对于同一成分的低碳合金钢,与LM相比,LM/LB混合组织的Block尺寸更小,HAGBs密度往往更高,EGS更小。这是因为连续冷却过程中先形成的LB将原始奥氏体晶粒进行分割,从而限制了后续LM的生长,使得LM/LB混合组织具有更小的EGS[13]。同时,LM和LB比例的不同也会对LM/LB混合组织的HAGBs密度产生影响,并最终影响EGS[19]。与LM和LB明显不同,GB的基体BF亚结构较少,甚至一个原始奥氏体晶粒内的BF是一个整体(块状),其尺寸较大,因此HAGBs密度最低,EGS最大[10]。一般认为,回火会明显降低LAGBs的密度,但对HAGBs密度的影响不大[19]。因此,Ni-Cr-Mo-B超厚板(回火态)不同厚度位置处HAGBs密度的差异与淬火态规律一致。对于Ni-Cr-Mo-B超厚板,相比表层的LMT组织,LMT/LBT混合组织的HAGBs密度往往更高,EGS更小(图7a~d),而EGS的梯度减小可能与LMT/LBT混合组织中LBT的占比增加有关。随着厚度的进一步增加,27~58 mm位置获得了LBT/GBT混合组织,该混合组织因含有一定比例的GBT,从而使得EGS增加,且越靠近芯部,GBT占比越高,EGS越大(图7e和f)。另一方面,原始奥氏体晶粒尺寸也会影响EGS,原始奥氏体晶粒尺寸越大,EGS越大[20]。因此,本实验超厚板的芯部较大的原始奥氏体晶粒也会导致芯部EGS的增加。最终,本实验Ni-Cr-Mo-B超厚板的EGS呈现出图8所示的趋势,即从表面到芯部,EGS先减小后增加。尽管表层和芯部EGS都比较大,但2者的影响机理不同,其中表层是因为Block尺寸较大,而芯部则与GBT组织以及原始奥氏体晶粒尺寸较大2个因素有关。

3.2 力学性能分析

从表层到芯部,Ni-Cr-Mo-B超厚板不同厚度位置处的屈服强度逐渐降低,延伸率变化不大;冲击功的变化最大,表层和芯部冲击功相当,均不超过40 J,而1/8T位置处冲击功可达160 J。合金钢的力学性能主要取决于成分和微观组织,前面的分析表明超厚板在厚度方向上成分均匀,而各位置处的夹杂物含量均较少,不会引起厚度方向上力学性能的显著变化。虽然Ni-Cr-Mo-B超厚板在不同厚度位置处均由α-Fe基体和碳化物2相组成,但α-Fe基体的有效晶粒尺寸和碳化物尺寸存在明显不同,从而造成超厚板不同位置处力学性能存在差异。有研究[21]认为,马氏体或贝氏体中的板条边界为LAGBs,其在材料变形过程中能够有效地阻碍位错运动,增加材料的强度,因此板条是决定强度的有效晶粒,板条宽度可以作为Hall-Petch公式中的晶粒尺寸(d)。根据Hall-Petch公式,细晶强化增量(

其中,

其中,M为析出强化系数,G为剪切模量,b为Burgers矢量模,f为析出相的体积分数,R为析出相的平均半径。由上式可见,

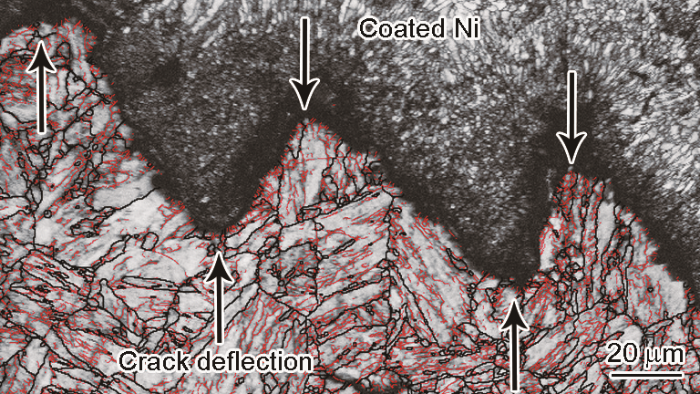

与强度相比,超厚板厚度方向上的冲击功差别较大。冲击断裂过程可分为裂纹启裂和裂纹扩展2个阶段,而碳化物一般被认为作为裂纹源可导致解理裂纹的萌生,且碳化物尺寸越大,裂纹越容易启裂,从而降低材料的冲击功[23]。本工作中超厚板芯部因M-A分解生成了较粗的碳化物,芯部界面碳化物尺寸(226.6 nm)大于表层(130.6 nm)和1/8T (153.6 nm)的界面碳化物尺寸,芯部粗大的碳化物更容易作为裂纹源导致解理裂纹的萌生,从而降低芯部的冲击功。另一方面,裂纹的扩展过程对冲击功也会产生较大影响。大量研究[24,25]表明,在冲击裂纹扩展过程中,HAGBs能够有效促进裂纹的偏转,阻碍裂纹的扩展,从而提高合金钢的冲击韧性。因此,通常认为HAGBs分割区域的等效直径即EGS,是控制马氏体和贝氏体钢冲击韧性的有效晶粒尺寸[24,25]。图10所示为本实验用超厚板1/8T处冲击断口剖面的EBSD晶界分布图。从图中可见,解理裂纹遇到HAGBs(黑线所示)往往发生偏转,增加裂纹扩展路径,提高材料的韧性,这也证实了本工作中将HAGBs分割的EGS作为决定超厚板不同位置处的冲击韧性的有效晶粒尺寸的合理性。

图10

图10

Ni-Cr-Mo-B超厚板1/8T位置冲击断口剖面的晶界分布图

Color online

Fig.10

Grain boundary distribution map of impact fracture cross-section of the Ni-Cr-Mo-B ultra-heavy plate at 1/8T (The black and red lines indicate the boundaries with misorientations of higher than 15° and 2°~15°, respectively)

铁素体晶粒尺寸(de)对韧脆转变温度(TB)的影响通常可描述如下[26]:

其中,T0是与合金钢的拉伸性能有关的参数;K是常数,约为11.0 ℃·mm1/2[27];在本研究中de对应于上述有效晶粒尺寸EGS。考虑到实验用钢不同厚度位置处成分没有差别,而强度的差别也有限,因此认为T0为常数。尽管冲击样品厚度方向的EGS不完全相同,但EGS呈现梯度变化,为了讨论和计算的方便,采用冲击样品半厚度处的EGS来表征某一位置冲击样品,如用6、19和58 mm等位置的EGS分别代表0T、1/8T和芯部等位置EGS,其大小分别为2.2、1.7和2.7 μm。由

图11

图11

Ni-Cr-Mo-B超厚板0T、1/8T和1/2T处的冲击断口SEM像

Fig.11

SEM images of impact specimens of the Ni-Cr-Mo-B ultra-heavy plate at 0T (a, d), 1/8T (b, e) and 1/2T (c, f) (The zones marked by dotted lines are cleavage areas. Figs.11d~f are magnified images of the zones marked by solid lines in Figs.11a~c, respectively)

为了更好地分析超厚板的韧化机制,对超厚板不同位置处冲击断口剖面进行了观察分析,如图12所示。图中剖面区域均选自冲击断口的解理区,其中样品和镶嵌料的边界为初生裂纹,初生裂纹由曲折的多条线段组成,每一条线段为裂纹向前扩展一次穿过的路径,定义为单位初生裂纹路径(图12中线段所示),单位初生裂纹路径的平均长度为单位初生裂纹长度(unit primary crack length,UPCL)。一般认为,UPCL越小,偏转角度越大,裂纹偏转次数越多,材料对裂纹的阻碍作用越强,表示材料的冲击韧性越高[10,28]。对不同位置处冲击断口剖面的UPCL进行统计,如图13所示。结果表明,1/8T的冲击断口剖面的UPCL最小,约为5.8 μm,而表层和芯部的冲击断口剖面的UPCL则相对较大,分别为9.4和12.2 μm。对比不同位置处冲击断口剖面,0T和1/2T的初生裂纹偏转角度相对较小,值得注意的是1/8T位置处的初生裂纹多呈现出锯齿形貌,偏转角甚至达到90°,裂纹扩展明显更加曲折(图12b箭头所示),这与该处EGS较小相对应,说明在冲击变形过程中合金钢能够吸收更多的能量,该状态下合金钢的冲击功更高。图13同时示出了Ni-Cr-Mo-B超厚板的冲击功和EGS随厚度位置的变化曲线。在厚度方向上冲击功与EGS、UPCL均成反比例关系。由此可见,EGS较大是导致超厚板表层和芯部的冲击韧性较差的主要原因之一。

图12

图12

Ni-Cr-Mo-B超厚板不同位置处冲击剖面的SEM像

Fig.12

SEM images of impact fracture cross-section of the Ni-Cr-Mo-B ultra-heavy plate at 0T (a), 1/8T (b) and 1/2T (c) (UPCL—unit primary crack length)

图13

图13

Ni-Cr-Mo-B超厚板不同位置处有效晶粒尺寸、单位初生裂纹长度和冲击功的关系

Fig.13

Relationships among effective grain size (EGS), unit primary crack length and impact energy at -60 ℃ (AKV) of the Ni-Cr-Mo-B ultra-heavy plate at different positions

4 结论

(1) 工业化生产的117 mm厚Ni-Cr-Mo-B超厚钢板,在厚度方向上存在较大的力学性能差异。从表层到芯部,超厚板的屈服强度逐渐降低,表层和芯部的屈服强度分别为798和718 MPa,而延伸率变化不大,均在20.0%~22.0%。然而超厚板的-60 ℃冲击功变化较大,从表层到芯部冲击功先增加后减小,1/8T的冲击功最高,为160 J,表层和芯部的冲击功则较低,分别为35和20 J,使得整个厚度方向上的冲击功变化曲线呈现“M”型。

(2) Ni-Cr-Mo-B超厚钢板厚度方向上的显微组织存在较大差异,其中表层为回火板条马氏体(LMT)组织,随着厚度的增加,组织逐渐变成LMT/LBT (回火板条贝氏体)混合组织,并在24 mm处变成完全的LBT组织,随后开始出现GBT (回火粒状贝氏体)组织,从而形成的是LBT/GBT混合组织,且随着厚度的增加,GBT组织数量逐渐增多。不同的显微组织具有不同的亚结构,与表层的LMT相比,LMT/LBT混合组织具有更小的有效晶粒尺寸(EGS),而靠近芯部组织中GBT的出现则明显提高了EGS,最终使超厚板的EGS从表面到芯部呈现先减少后增加的趋势。

(3) Ni-Cr-Mo-B超厚钢板不同厚度位置处显微组织的不同导致了力学性能的不同。从表层到芯部,超厚板的板条宽度和碳化物尺寸均逐渐增加,芯部还存在一定的块状区组织,板条的细晶强化和碳化物的析出强化效果均减小,使得屈服强度从表层到芯部逐渐降低。而EGS先减小后增加,表层(2.2 μm)和芯部(2.7 μm)的EGS较大,对解理裂纹的阻碍作用较弱,使得表层和芯部的冲击功较低;而1/8T位置具有较小的EGS (1.7 μm),从而获得较高的冲击功。

参考文献

Research and development of high performance shipbuilding and marine engineering steel

[J].Development and demanding background of high performance shipbuilding and marine engineering steel was summarized, and a up-to-data introduction was also included. The rapid development of offshore oil industry put forward higher requirement of high strength, high low-temperature toughness, high heat-input welding, good corrosion resistance, heavy section thickness and large sized.

高性能船舶及海洋工程用钢的开发

[J].对高性能船舶及海洋工程用钢的需求背景与研究进展进行了综述,并介绍了高品质船舶及海洋工程用钢的发展方向。海洋石油工业的飞速发展给造船及海洋工程用钢提出了高强度、高韧性、大线能量焊接、良好的耐腐蚀性以及大厚度、大尺寸规格的要求。

Thick plate technology for the last 100 years: A world leader in thermo mechanical control process

[J].

Development of 177.8 mm thickness steel plate for gear rack of jack-up offshore platform

[J].

自升式海洋平台齿条用177.8 mm厚度钢板的研制开发

[J].

Study of hot deformtation behavior and microstructure evolution of HSLA ultra-heavy plate steel

[D].

特厚板用HSLA钢的热变形行为与组织演变研究

[D].

Thickness dependence of toughness in ultra-heavy low-alloyed steel plate after quenching and tempering

[J].

Investigation of the toughness of low carbon tempered martensite in the surface of Ni-Cr-Mo-B ultra-heavy plate steel

[J].Low carbon tempered martensite structures in the surface of Ni-Cr-Mo-B ultra-heavy plate steel was studied. The toughness at different locations in the surface zone was investigated by impact testing, and the sub-microstructures, such as packets and blocks of the martensite, at different distances (3, 15 and 25 mm) from the surface were observed by OM, SEM and electron backscattered diffraction (EBSD), and the dislocation density were tested by XRD and positron annihilation spectroscopy (PAS). The results indicate that the toughness of the tested steel in the 10 mm from the surface deteriorates sharply, which is mainly due to the bigger packet and block size and higher dislocation density in the tempered martensite.

Ni-Cr-Mo-B超厚钢板表面低碳回火马氏体组织的韧性研究

[J].

Fine microstructure and toughness of low carbon copper containing ultra high strength NV-F690 heavy steel plate

[J].

低C含Cu NV-F690特厚钢板的精细组织和强韧性

[J].

Strengthening and toughening of a heavy plate steel for shipbuilding with yield strength of approximately 690 MPa

[J].

Low-temperature toughening mechanism in thermomechanically processed high-strength low-alloy steels

[J].

Effects of grain size on fracture toughness in transition temperature region of Mn-Mo-Ni low-alloy steels

[J].

Study on structural heredity of 30Cr2Ni4MoV steel for steam turbine lp rotor of heavy forgings

[D].

大型锻件汽轮机低压转子用30Cr2Ni4MoV钢组织遗传研究

[D].

Effect of microstructural types on toughness and microstructural optimization of ultra-heavy steel plate: EBSD analysis and microscopic fracture mechanism

[J].

Crystallography of upper bainite in Fe-Ni-C alloys

[J].

3D structural and atomic-scale analysis of lath martensite: Effect of the transformation sequence

[J].

The evolutions of microstructure and mechanical properties of 2.25Cr-1Mo-0.25V steel with different initial microstructures during tempering

[J].

Effects of transformation temperature on variant pairing of bainitic ferrite in low carbon steel

[J].The effects of transformation temperature on the variant pairing tendency of bainitic ferrite (BF) and the orientation relationship (OR) between BF and austenite matrix are investigated quantitatively in low-carbon, low-alloy steel by means of electron backscatter diffraction analysis. By numerical reconstruction of the austenite orientation it was found that BF holds a near Kurdjumov-Sachs OR with respect to the austenite matrix. The angular deviation of the close-packed planes (CPPs) becomes smaller with decreasing transformation temperature, while the small misorientation angle between the close-packed directions (CPDs) remains nearly the same. BF variants with small misorientations are formed side by side at high transformation temperatures by sharing the same Bain correspondence. In contrast, BF variants are formed adjacently at lower transformation temperatures by sharing the same parallel relations for CPP. In particular, pairing of twin-related variants is dominant in this case. Such a variant pairing tendency with respect to transformation temperature is discussed from the viewpoint of self-accommodation of transformation strain and inter-variant boundary energy. (C) 2011 Acta Materialia Inc. Published by Elsevier Ltd.

Microstructural characteristics with various cooling paths and the mechanism of embrittlement and toughening in low-carbon high performance bridge steel

[J].

Effect of substructure on toughness of lath martensite/bainite mixed structure in low-carbon steels

[J].

Effect of microstructure and precipitates on mechanical properties of Cr-Mo-V Alloy steel with different austenitizing temperatures

[J].

The influence of the lath morphology on the yield stress and transition temperature of martensitic- bainitic steels

[J].

On dispersion hardening of microalloyed hot strip steels by carbonitride precipitation in austenite

[J].

Evaluation of microstructural parameters controlling cleavage fracture toughness in Mn-Mo-Ni low alloy steels

[J].

Improvement of strength and toughness for hot rolled low-carbon bainitic steel via grain refinement and crystallographic texture

[J].

The relationship between low-temperature toughness and secondary crack in low-carbon bainitic weld metals

[J].

Analysis of different acicular ferrite microstructures in low-carbon steels by electron backscattered diffraction. Study of their toughness behavior

[J].

Microstructure and cleavage resistance of low-carbon bainitic steels

[J].