进入21世纪以来,随着科技的进步,船舶、汽车、建筑、能源、装备制造等领域对于钢铁材料性能提出了更高要求。经济建设和社会发展要求大幅度提高钢的强韧性,以适应不同的需求。随着节能环保、绿色发展理念的不断深入,低成本高性能的钢铁材料得到更广泛应用。以日本、韩国为代表的国家自20世纪90年代起,开始研究“强度翻番,寿命翻番”的新一代钢铁材料,以满足高强度、高安全性、长寿命、低成本、节约资源和环保的要求。我国自1997年启动“新一代微合金高强高韧钢的基础研究”国家攀登项目以来,经过20余年发展,依托“973”等重大基础研究项目支撑,在超细晶粒钢、超低碳贝氏体钢、高氮钢、中锰钢等领域取得突破。

焊接是钢铁材料加工成型的一项基础工艺。焊接性是考察新型钢铁材料能否进入工业生产的重要指标之一。由于焊接冶金过程的特点,焊接接头难以靠轧制及热处理工艺获得良好的组织与性能,因此焊接接头往往成为结构的薄弱环节。如何保障良好的焊接性能,是钢铁材料研发不可忽视的问题。

1 超细晶粒钢的焊接

超细晶粒钢是一种强度和韧性都有明显提高的新一代钢种。它在热机械控制工艺(TMCP)技术基础上发展起来,依靠形变诱导形核和控轧控冷工艺,最终得到微米级和亚微米级的细小晶粒,从而提高力学性能。

超细晶粒钢在焊接时最大的问题是热影响区(HAZ)的晶粒长大倾向。为解决这一问题,常采用激光焊、超窄间隙熔化极活性气体保护焊(MAG)、脉冲MAG等低热输入方式的焊接方法。因此,超细晶粒钢焊接最主要的问题是探索合适的焊接方法,研究晶粒长大规律、动力学及其影响因素,从而寻找防止晶粒长大的有效措施。

这些问题都集中在热影响区,因此对于HAZ的研究成为焊接研究的关键。另外,不同的焊接方法,也会得到不同的组织和性能。在实际应用中,必须根据具体性能要求采用合适的方法和工艺。

1.1 超细晶粒长大与组织转变

由于焊缝金属为凝固态组织,没有经过母材同等的工艺处理,因此,为了获得与母材同等的强度,常采用添加合金元素的方法进行改善。所以,在进行超细晶粒钢焊接时,应按照焊缝金属的成分计算优化预热温度[3]。在焊接冷却过程中,热影响区金属会先于焊缝金属从奥氏体转变为铁素体,这就导致了氢从热影响区向焊缝扩散。相比于普通低碳钢的焊接,这种扩散方向恰恰相反。因此在超细晶粒钢焊接时,更容易在焊缝金属中产生冷裂纹。

在焊缝冷却过程中,由于冷却时间不同,会形成不同的组织。若用t8/5 (从800 ℃降到500 ℃的时间)来衡量冷却时间的影响,当t8/5较小时,冷却形成的组织为下贝氏体,具有较好的韧性;当t8/5较大时,冷却形成的组织为上贝氏体和侧板条铁素体,韧性下降。在实际应用中,为了提高韧性经常使用多层多道焊工艺。当前一焊道热影响区的温度在后一焊道峰温的奥氏体转变开始温度(Ac1)和奥氏体转变终了温度(Ac3)之间时,前一焊道热影响区的粗晶区(CGHAZ)会出现碳化物溶解。其产生的可扩散碳会聚集在奥氏体。这部分高碳奥氏体在随后的冷却过程中会转变为韧性很差的马氏体-奥氏体(M-A)组元[3],造成韧性损失。

在对不同纯净度的X65钢的焊接研究[4]中发现,下贝氏体和低碳马氏体的韧性均较好,且下贝氏体的韧性优于低碳马氏体。但是由于上贝氏体和侧板条铁素体的韧性均较低,随着冷却时间的增加,上贝氏体增加,韧性逐渐下降。冷却时,在原奥氏体晶粒边界上析出的铁素体分布在晶界上,上贝氏体和侧板条铁素体从晶界铁素体向晶内生长。与传统钢铁材料相比,超细晶粒钢的晶粒尺寸主要体现在钢材中原始铁素体的晶粒尺寸差异。因此,也需要研究母材金属中原始铁素体晶粒尺寸对焊接HAZ晶粒粗化的影响。通过焊接热模拟实验发现,母材原始铁素体的晶粒尺寸越小,在焊接过程中得到的初始奥氏体的尺寸就越小,CGHAZ奥氏体晶粒长大的倾向越大。减小原始铁素体晶粒尺寸,就会降低快速加热时的Ac1和Ac3,降低奥氏体晶粒长大的粗化温度,CGHAZ也会变宽。

钢的化学成分也是影响晶粒长大的重要因素之一。一些合金元素(如Nb和Ti)可以形成碳化物、氮化物,从而降低晶粒长大的倾向。对于不同纯净度的X65钢,Nb和Ti在焊接过程中形成的碳化物、氮化物,可以有效阻止奥氏体晶粒长大[4]。尤其是TiN,它是阻止晶粒长大的有效析出相;同时,由于焊接过程的热过程更快,造成TiN的溶解有明显的滞后。在高温阶段仍然保持稳定数量的TiN,钉扎奥氏体晶粒,抑制其长大,可有效阻止晶粒长大。

形核率也可以影响晶粒尺寸。如高纯度X65钢所获得的铁素体平均晶粒尺寸更加细小[4]。在奥氏体分解过程中,形核率会随着过冷度增大而增加,晶粒长大速率会随着温度降低而变慢。而在低纯度的钢中,夹杂物数量较多,它们会在冷却过程中促进奥氏体分解,降低过冷度,进而导致形核率降低,所形成的铁素体相的晶粒尺寸增大。

研究[5]发现,晶粒明显粗大的区域是熔合线及附近高温热影响区。因为这一区域被加热的温度远高于Ac3温度的奥氏体区,在焊接后的快速冷却过程中会转变成为马氏体或者上贝氏体组织,导致韧性下降。另外,当金属被加热到Acl到Ac3之间的温度时,由于发生了部分重结晶,这一临界转变区的晶粒尺寸不均匀,还会出现第二相的长大或析出,导致力学性能恶化。此外,对于某些高强钢还可能会出现M-A组元降低焊缝韧性。

1.2 超细晶粒钢的焊接方法

采用激光对超细晶粒钢进行焊接时,热循环的升温和冷却速率都很快,粗晶区的高温停留时间很短,没有充分的时间让奥氏体晶粒长大,因此可以保证较小的原奥氏体晶粒尺寸。

与激光焊相比,MAG焊和等离子弧焊粗晶区中,在原奥氏体晶界还会产生先共析铁素体、侧板条铁素体。这些组织都对韧性不利,因此,激光焊能够缩短t8/5,所获得焊缝金属的韧性也较好。采用较低的激光功率和焊接速率可以有效防止冷裂纹。同时,低焊接速率也有利于防止焊缝金属产生凝固裂纹。

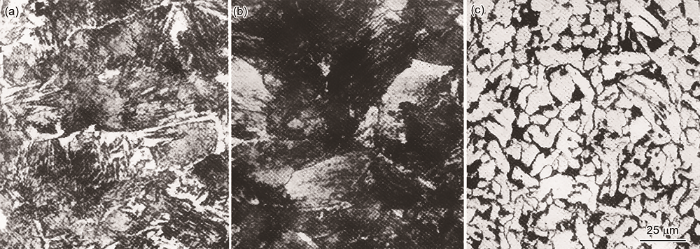

图1

图1

SS400钢激光焊接接头的微观组织

Fig.1

Microstructures of laser welded joint of SS400 steel (heat input 2100 W, welding speed 0.8 m/min)

(a) welding metal (WM) (b) heat affected zone (HAZ) (c) base metal (BM)

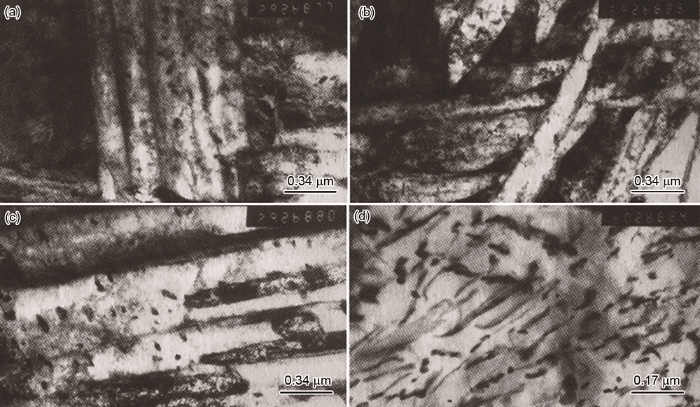

图2

图2

400 MPa超细晶粒钢激光焊焊缝中下贝氏体组织的TEM像

Fig.2

TEM images of lower bainite of laser welded joint of 400 MPa ultra-fine grain steel

(heat input 2400 W, welding speed 1.0 m/min)

(a) parallel ferrite lath (b) ferrite lath in different directions

(c) bainitic lath and a small amount of retained austenite (d) carbide dispersed in ferrite

对焊缝金属而言,粗晶区铁素体中析出的碳化物形态、分布和取向较为复杂,不同来源的碳化物具有不同取向。在早期研究[9]中利用光学显微镜和电子显微镜观察到每个上、下贝氏体铁素体的条片都是由若干个亚单元所组成。同时发现铁素体条由长方形块状或等轴状亚单元或更小的亚块(0.2 μm左右)组成[10]。在中等焊接参数的焊缝金属中,粗晶区精细结构中亚单元的尺寸为0.3~0.6 μm。当板条中一个亚单元长大到一定尺寸时,就会诱发附近形成另一亚单元。由于这种亚单元不断诱发形核并长大,就构成了铁素体板条在纵向和横向上的成长。在这一过程中,C不断从铁素体与奥氏体的相界面向生长前沿奥氏体一侧扩散和聚集,并析出碳化物,进而使得附近奥氏体中C含量下降,从而更有利于铁素体在该处形核长大[11]。

CO2气体保护焊是一种常用的焊接方式,其组织演化与脉冲MAG类似。在采用CO2气体保护焊研究400 MPa级超细晶粒钢对焊接工艺的适应性中,对焊接接头拉伸结果的分析表明,接头的抗拉强度在515~530 MPa,断裂位置基本都在远离焊缝的母材,从应力-应变曲线可以分析出焊接接头具有明显的屈服点和延伸率,屈服强度大于400 MPa[5]。

在不同的焊接工艺下,焊接接头的硬度处在一个带状范围内,其分布与变化趋势相同。即焊缝硬度较高,从熔合线到母材硬度逐渐降低。在热影响区中,靠近熔合线的位置硬度最高,靠近母材再结晶区出现一定程度的软化,硬度略低于母材。同时,热影响区的最高和最低硬度差异不大。通过组织分析可以发现,焊缝金属的柱晶区的组织由沿柱状晶界分布的先共析铁素体、针状铁素体、侧板条铁素体、块状铁素体组成。随着t8/5的增加,组织粗化,块状铁素体和侧板条铁素体数量增加,这两者均是影响韧性的组织。焊条手工焊焊缝中针状铁素体较多,这也导致了其冲击韧性较好。熔合线外粗晶区则是由针状铁素体、侧板条铁素体和少量晶界铁素体组成。熔合线向外,热影响区的组织逐渐变细,晶界铁素体和侧板条铁素体逐渐减少并消失,块状铁素体不断增加。随着t8/5的增加,冷却时间增加,奥氏体晶粒逐渐长大,组织晶粒粗化,热影响区的宽度也会增加,但基本组织形貌不变。这与熔合线的冲击韧性和焊接接头的硬度分布趋势相吻合。也说明了热影响区的性能主要取决于二次组织,与奥氏体晶粒尺寸关系不大。

2 超低碳贝氏体钢的焊接

超低碳贝氏体(ULCB)钢是一种具有良好强度和韧性的钢种。从组织来看,极低的C含量能够降低基体的渗碳体含量。同时,添加合金元素保证了贝氏体充分转变,避免产生马氏体。最初的ULCB钢是由瑞典实验室开发的“强可焊性钢”(典型化学成分(质量分数,%)为:C 0.10~0.16,Mn 0.6,Si 0.4,Mo 0.35~0.60和B 0.0013~0.0035[11])。然而,由于超低碳贝氏体热影响区形成大量脆性组织导致的韧性下降,限制了ULCB钢应用。

2.1 超低碳贝氏体钢的焊接性

2.2 焊接接头的组织

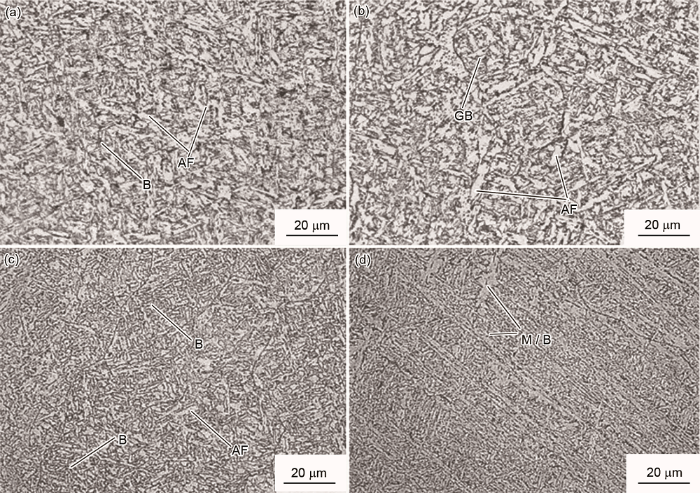

热影响区是整个焊接接头的薄弱环节。ULCB钢焊缝金属的典型组织由针状铁素体和粒状贝氏体组成。其中,针状铁素体构成主体骨架,粒状贝氏体弥散在基体上,使得焊缝金属具有优良的力学性能。

Fig.3

Welding metal morphologies of metal active gas (MAG) welding joint with different carbon equivalents (Ceq) of ultra low carbon bainite (ULCB) steel (B—bainite, AF—acicular ferrite, GB—grain boundary, M—martensite)

(a) Ceq=0.34 (b) Ceq=0.30 (c) Ceq=0.36 (d) Ceq=0.38

通过扫描电镜(SEM)组织观察与能谱分析,可以研究焊缝组织中针状铁素体的形核机理。发现针状铁素体以夹杂物为核心多维形核[5],先形成铁素体晶核,背向呈放射状生长,后沿着某方向的针状铁素体晶粒迅速长大。焊缝中的微量元素所形成的非金属夹杂物可以促进铁素体的形成,有利于提高形核率。经X射线衍射(XRD)检测,典型的形核夹杂物主要为Al2O3。

对于不同热输入的情况下[36],研究不同t8/5条件下亚区M-A形态,发现当t8/5=30 s时,在临界热影响区(ICHAZ)亚区中原始奥氏体晶界和板条贝氏体晶界处的部分奥氏体会转变成不规则形状的M-A组元。当t8/5增至100 s时,亚区中的M-A组元呈块状。

还有研究[30]发现,ICHAZ组织仅发生部分相变,大部分铁素体晶粒尚未形成完整的晶界,还有细小的马氏体。当t8/5增至100 s后,高温停留时间长,铁素体晶粒明显长大。对细晶热影响区(FGHAZ)亚区,t8/5=30 s时高温停留时间短,奥氏体晶粒长大不充分,最后形成细小均匀的板条贝氏体组织;t8/5=100 s时,高温停留时间延长,奥氏体晶粒迅速长大,贝氏体中开始出现M-A组元,形成典型的粒状贝氏体组织。

有研究[37]认为由于冷却速率快,C原子的长程扩散被抑制,形成的M-A组元尺寸就小。冷却速率降低,C原子有充分时间扩散,在相变界面前沿通过上坡扩散形成浓度梯度,在富C的区域,残余奥氏体最终会转变成为块状M-A组元。

2.3 焊接接头的力学性能

基体与M-A组元是影响热影响区冲击韧性的2个主要因素。针状铁素体是有利于提高冲击韧性的组织。粒状贝氏体弥散分布,形成混合组织,使得焊缝金属具有良好的力学性能。

M-A组元具有高硬脆性,在受到冲击应力时,基体组织发生塑性变形,M-A组元周围产生应力集中,超过临界应力时就会产生微裂纹。M-A组元尺寸增加会使得裂纹形核功降低。因此,控制M-A组元是提高焊缝韧性的重要手段之一。

在石油、天然气、海洋平台等领域,由于服役环境恶劣,低温冲击韧性同样是值得关注的力学性能。材料良好的低温韧性是保障装备安全的重要因素。特别是韧脆转变现象会导致接头韧性骤降而产生断裂。

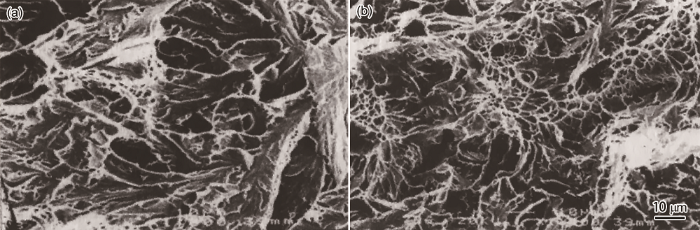

从断口的微观形貌来看,在热影响区的断口可以看到大小不一、分布不均的韧窝,周围还伴有撕裂棱,是典型的韧性断裂。当温度降低,断口出现了“河流花样”,不同高度相互平行的解理面之间形成台阶,也就是所观察到的河流花样,是典型的解理断裂。图4所示为-50 ℃时焊缝金属断口形貌,为准解理和韧窝,韧性随准解理面积增加而逐渐下降。

图4

图4

ULCB钢气体保护焊(MAG)接头熔敷金属冲击断口形貌

Fig.4

Fracture morphologies of ULCB metal active gas (MAG) welding joint deposited metal (-50 ℃)

(a) quasi-cleavage (b) quasi-cleavage and dimple

在轨道交通、汽车等领域,钢结构的疲劳性能关系到使用安全。焊接接头的各微区组织差异大、力学性能不均匀,是导致疲劳失效的重要区域。对ULCB钢激光电弧复合焊接接头各微区CT试样进行疲劳裂纹扩展实验,发现母材的疲劳裂纹扩展门槛值明显低于热影响区,且都低于焊缝区[41]。这说明母材的抗疲劳裂纹开裂能力最差。焊缝组织的强度高、硬度高、韧性差,使得起裂困难,但是起裂后的扩展速率较快。由于电弧主导区的组织更加细小均匀,因此韧性比组织粗大的激光主导区更好。

2.4 热循环对于焊接接头性能的影响

在焊接过程中,由于焊接热循环,焊缝金属和热影响区的性能会受到影响。多层多道焊可以通过再热过程来对焊道进行热处理,从而改善焊接接头的力学性能,因而在焊接中被广泛应用。多层多道焊时,不同的热循环造成各焊道组织和性能的差异。不同的热输入也会由于其冷却速率不同而造成组织的变化,进而影响性能。

在对800 MPa级低碳贝氏体钢的热模拟研究[53]中,分析了过热粗晶组织、过临界区组织、临界区组织的特点。在一次循环作用后,焊缝粗晶区的组织为贝氏体和板条马氏体的混合组织。再热过程使得一些非稳态的组织奥氏体化时,在冷却过程中,由于温度不同而发生不同的组织转变:当温度超过1200 ℃时,晶界减少,晶粒长大,形核减少,合金元素充分进入奥氏体,使得贝氏体转变温度(Bs)降低,形成板条状组织;当奥氏体化温度在1000 ℃及以下,Bs相对要高,晶粒则较为细小。因此,研究再热过程对于焊缝组织的影响,可以建立等温加热转变(TTA)曲线与焊接组织转变的关系,以分析焊缝组织的变化规律。

3 高氮奥氏体不锈钢的焊接

21世纪以来,我国对于不锈钢的需求快速增加,对于Ni资源的需求也快速增加。因此,发展资源节约型不锈钢(如高氮不锈钢),调整不锈钢消费和生产的结构,成为国民经济可持续发展的需要。

3.1 焊缝的组织与性能

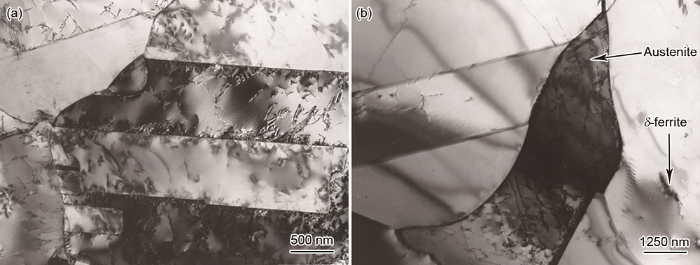

在焊接热循环的作用下,高氮钢焊接热影响区的析出物(如氮化物、碳化物)能够明显降低材料的力学性能,尤其是韧性。CGHAZ中易出现晶粒长大、δ-铁素体增多等现象,也会严重影响热影响区的力学性能。

图5

图5

1Cr22Mn15N熔化极惰性气体保护焊(MIG)焊接接头热影响区(HAZ)组织的TEM像

Fig.5

TEM images of 1Cr22Mn15N melt inert-gas (MIG) welding joint in heat affected zone (HAZ)

(a) austenite (b) δ-ferrite

δ-铁素体是高氮钢焊接热影响区组织的组成部分。通常情况下,δ-铁素体的存在会降低热影响区的低温韧性,但由于δ-铁素体散布在奥氏体晶粒的晶界,有钉扎晶界、延伸裂纹扩展路径的作用,对减少晶间腐蚀是有利的,因此有必要对热影响区中δ-铁素体的总量进行控制。

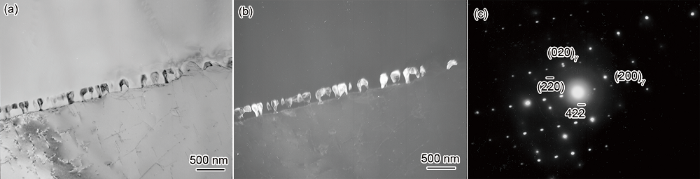

在韧性方面,随着冷却速率的增大,粗晶区的冲击吸收功先上升后降低,存在最高值。随着焊接冷却速率的增大,粗晶区中δ-铁素体的总量增多。当峰值温度低于1150 ℃时,热影响区各区域δ-铁素体的总量变化不大,与母材的δ-铁素体总量相当;当峰值温度达到1350 ℃时,热影响区中δ-铁素体的总量有了较大幅度的增长。此外,本课题组在对1Cr22Mn15N焊接热影响区的研究中发现,峰值温度约为800 ℃的热影响区晶界上出现了析出物,分布于γ/δ界面和γ/γ界面,通过质谱和透射电镜分析(图6)可知析出物为Cr23C6。此时,热影响区组织为奥氏体和少量的δ-铁素体。

图6

图6

1Cr22Mn15N MIG焊接接头热影响区中Cr23C6组织的TEM像及衍射花样

Fig.6

TEM images and diffraction pattern of Cr23C6 in HAZ of 1Cr22Mn15N MIG welding joint (peak temperature 800 ℃, welding speed 50 ℃/s)

(a) bright field image (b) dark field image (c) diffraction pattern

因此,对于整个热影响区而言,出现了2处脆化区,一处出现在峰值温度约为800 ℃的区域(敏化区),另外一处出现在高温区域(1350 ℃区域)。粗晶区随冷却速率变化趋势的原因可能与晶粒尺寸、δ-铁素体总量2个因素有关。一般来说,δ-铁素体总量越多,晶粒越粗大,韧性越差。对于整个热影响区的韧性,高温区域的脆化原因是因为晶粒粗化和δ-铁素体总量的增多;而800 ℃区域的脆化与析出物的析出有关,Cr23C6在晶界的析出,成为裂纹扩展的通道,明显降低了材料的韧性。

3.2 焊接保护气和气孔性

在熔化焊时,焊缝中的N主要来源于焊接材料、保护气体和母材,空间气氛、熔池以及随后凝固过程中N的行为将最终决定焊缝中的N含量。在高温电弧作用下,保护气体中的N会发生一系列的反应,在电弧与熔池的界面处也会发生氮的溶入与逸出反应。

熔焊时,氮气孔的形成是焊缝中N损失的主要方式之一,固溶氮含量减少,必然造成焊接接头性能下降。因此,熔焊时必须要解决析出气孔问题。焊缝的N含量以及氮气孔的形成受很多因素影响,如保护气体、焊缝的凝固模式、N的溶解度,熔池周边的压强、基体中N的含量等。

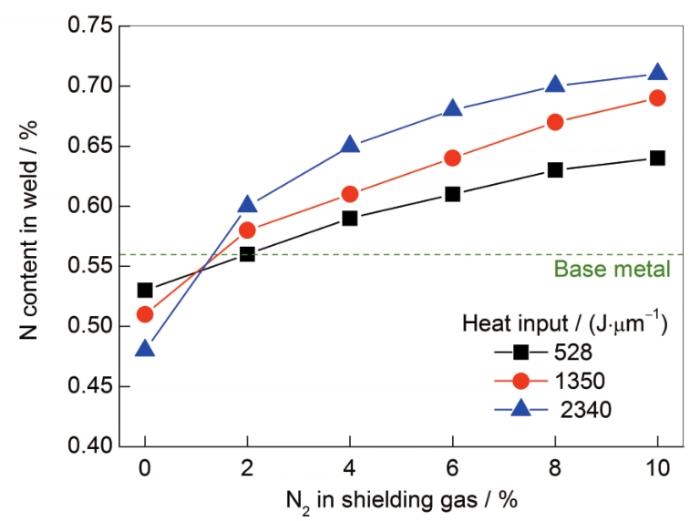

焊接高氮钢时,大多采用Ar+N2混合气体作为保护气体,以保证电弧的稳定性。通过调整N2的比例来达到降低熔池中的氮析出的目的。如图7所示,在对高氮钢进行氩弧焊时,发现焊缝中的N含量随着保护气中N2比例升高而升高。

图7

图7

氩弧焊焊缝的N的体积分数

Fig.7

Volume fraction of nitrogen of argon in arc welding seam

为了提高焊接接头的N含量,采用熔化极气体保护焊(gas metal arc welding,GMAW)方法,在高压N2气氛中开展了SUS316L钢的焊接性实验[57]。随着N2气压的增加,焊缝中的N含量也随之增加,从0.1 MPa时的0.2% (质量分数)增加到6.1 MPa时的0.65%,焊后的焊缝观察并未发现气孔;与GMAW焊接方法不同的是,采用气体保护钨极电弧焊(gas tungsten arc welding,GTAW)时,临界压强大约为1.1 MPa,超过该值,电弧起弧困难,焊接电弧稳定性降低。通过向Ar气中加入一定量的N2作为保护气体,焊缝熔池及随后焊缝中的N含量有所增加,而且随着N比例的增加,焊缝中的N含量也随之增加。因此,增加气氛中的N2分压有利于实现焊缝的增氮效应。

同样,采用GTAW方法焊接高氮钢时[64],当N2气比例达到8%时,不仅促使了焊缝中气孔的形成,而且加大了对钨电极的损耗。因此,焊接保护气体中N2的比例存在一个临界值,而临界值的大小具体取决于焊接方法的选择以及焊缝中的合金元素等诸多因素。

一般地,高氮钢是在高压条件下熔炼得到的。在常压下,采用熔焊的方法焊接高氮钢时,N在液态熔池中处于过饱和状态,凝固后焊缝容易形成氮气孔和严重的合金元素偏析,造成性能下降,而且母材的N含量越高,临界氮气孔半径越小,气孔就越容易形成[62]。为了避免氮气孔形成所引起的焊缝N损失,将整个焊接过程置于高N2分压环境下进行是一种有效途径。针对高氮钢的焊接,焊接材料的开发与选用基本上存在2个方向,一类是镍基合金,即采用Ni含量高并含有大量的Cr、Mo等合金元素的超合金化焊接材料进行焊接,接头性能具有良好的抗点蚀性能,但常规的力学性能稍差[69];另一类就是氮合金化的铁基合金,其合金系统基本上决定N在焊缝中的溶解度,因此在开发研制这类焊接材料时必须控制合金元素体系,以有效控制增加焊缝N含量。合金元素添加原则为:添加能够提高N元素溶解度的合金元素,如Cr、Mn等;减少降低N溶解度的合金元素,如C、Si、Ni等。尽管V、Ti可以增加N的溶解度,但具有较强的氮化物形成倾向,不利于焊缝的韧性,一般不宜采用。

3.3 焊接工艺

焊接工艺参数(如焊接电流、电弧电压、焊接速率)均能影响焊接过程中氮的吸收和逸出。主要体现在以下几个方面:电弧空间的温度、熔池的体积和焊缝的表面积及电弧对熔池的搅拌作用。

高氮钢焊接时,固溶氮的另一种损失方式就是形成氮化物,其中Cr2N是最常见的氮化物形式。研究高氮钢的焊接性,就必须理解连续冷却条件下焊缝和焊接热影响区的氮化物析出行为。

分别对24%Cr-6%Mn-17%Ni-4.5%Mo-0.5%N和24%Cr-3.5%Mn-22%Ni-7%Mo-0.5%N 2种高氮奥氏体不锈钢的焊接性进行研究[78],采用高Cr、Mo含量的镍基合金作为填充材料,焊缝中没有氮化物生成,热影响区没有明显的氮化物析出,而且焊后接头的抗局部腐蚀性能与母材相当。18%Cr-18%Mn-(0.6~1.2)N[79]、18%Cr-18%Mn-2%Mo-0.9%N[80]、19%Cr-5%Mn-0.7%N[81]的温度-时间-性能(TTP)曲线表明,在氮化物析出最快的“鼻尖温度”,氮化物开始析出的孕育期为10 s。在传统电弧焊热循环作用下,这几种钢不会发生氮化物的沉淀。

3.4 焊接裂纹

奥氏体钢焊接时,在热影响区以及在多道焊时对前道焊缝的再热过程中,可能会形成热裂纹。N元素对焊缝热裂纹影响主要是通过N对凝固模式和焊缝组织(δ相的数量)的影响来起作用,由于N是奥氏体化形成元素,随着焊缝中N含量的增加,δ相的数量不断减少,凝固模式逐渐向初始奥氏体凝固模式方向转变。

由N对奥氏体不锈钢焊接时热裂纹形成倾向影响的研究[82]发现,通过保护气体中N2比例的变化来改变焊缝中的N含量,随着保护气体中N2比例的增加,焊缝中δ相不断减少直至最终消失,裂纹总长度也随之增大。而在310S不锈钢的焊接中,保护气体中无N时焊缝组织为单相的奥氏体组织,在保护气体中加入N反而使裂纹总长度减少,焊缝的抗热裂性能提高。

除了与钢中相对低的杂质含量有关外,N的加入同时也改变了焊缝的组织,焊缝中析出了弥散分布的氮化物颗粒,细化了焊缝组织,从而降低了杂质元素的偏聚。采用高锰焊丝15CrMn焊接高氮钢[83],形成高熔点的MnS,焊缝中没有形成凝固裂纹。可见,通过合金化来改变杂质元素在焊缝中的存在方式也可以达到降低熔点共晶形成的目的。

针对不同N含量的304型不锈钢[84],采用激光焊接方法研究N和焊缝的凝固速率对热裂纹形成敏感性的影响。结果表明,随着N含量和凝固速率的增加,焊缝的热裂纹形成倾向增加。这是由于N作为奥氏体化形成元素,其含量的增加将促使焊缝以γ为初生相进行凝固,而焊缝冷却速率的增大也会促使这一凝固模式的进行。

由上可知,为了降低焊缝热裂纹形成倾向,首先必须降低焊缝中杂质的含量。焊缝中含有少量的δ-铁素体将比全奥氏体焊缝具有更好的抗热裂性,而焊缝以δ相为初始相开始凝固的焊缝的抗热裂性能将更强。

3.5 N含量对接头性能的影响

N在焊缝中的作用是由N在焊缝中的状态所决定的。N在焊缝中的状态可分为溶解于固溶体中的N,氮化物形式出现的氮,以及氮气孔。其中,氮化物和氮气孔对焊缝性能的影响是不利的。

N主要通过溶质原子和氮化物2种形式影响奥氏体不锈钢焊缝的拉伸性能。在低温下,N在提高焊缝拉伸性能的作用比在室温下更加有效。对SUS316GTA焊缝的力学性能研究[87]表明,焊缝金属的拉伸强度在0 ℃大约为750 MPa,而在-196 ℃却高达1450 MPa。N在-269 ℃时的强化作用更加显著,含N量每增加0.1% (质量分数),316L焊缝金属的屈服强度将增加300 MPa,是N在-196 ℃时增加量的1.5倍还多。

对高氮钢摩擦焊焊缝的力学性能研究[88]表明,对于摩擦时间延长或N含量较低的材料,摩擦焊接接头的拉伸强度较低,这是由于在焊接过程中沿晶沉淀析出了氮化物。氮化物对焊接接头拉伸性能的不利影响可以解释为焊接时氮化物的形成降低了氮在焊缝基体中的固溶度,因此拉伸强度的降低是源于氮的固溶强化效果的下降。

4 先进汽车钢焊接研究

焊接工艺是汽车生产中重要的材料成型手段之一,因此,必须进行焊接性及焊接工艺研究,特别是在汽车制造中广泛使用的激光焊和电阻点焊工艺。下面主要介绍HC420LA低合金高强钢、双相钢、第三代汽车钢的激光焊研究。

4.1 HC420LA低合金高强钢激光焊及性能研究

近年关于低合金高强汽车钢激光焊接性的研究多集中在其与异种钢的拼焊方面,如热轧钢H420LA与H300LA激光拼焊,H420LA焊缝组织主要为低碳马氏体组织,焊缝具有良好的冲压性能;高强钢HC420LA与DP780激光搭接,HC420LA钢焊缝组织主要为粗大的马氏体;HC420LA与DP980激光拼焊,HC420LA一侧热影响区为马氏体和贝氏体组织。

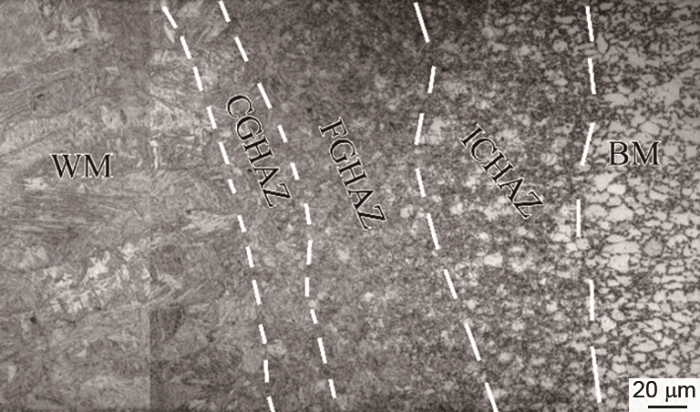

图8

图8

HC420LA接头焊缝区显微组织

Fig.8

Microstructure of HC420LA joint weld zone (power 1000 W, welding speed 2.4 m/min; CGHAZ—coarse-grained heat-affected zone, FGHAZ—fine-grained heat-affected zone, ICHAZ—intercritical heat-affected zone)

在激光焊热循环过程中,粗晶热影响区冷速较快,容易形成淬硬组织,形成马氏体或贝氏体板条结构。在焊缝区的外部近焊缝区,组织过热现象严重,晶粒发生粗化长大,冷却过程中形成晶粒粗大的混合组织,含有马氏体、贝氏体和铁素体。细晶热影响区虽然能够达到奥氏体化温度,但并没有发生晶粒长大行为形成细晶区,该区域组织主要是细小的铁素体和珠光体。在细晶区外部峰值温度更低,处在Ac1~Ac3之间时,只有部分组织发生相变重结晶,形成晶粒细小铁素体和珠光体。另外一部分则是没有发生相变的铁素体,加热之后形成较为粗大的铁素体。

随着焊接速率的增大,焊接接头的冷却速率增加,高温停留时间缩短,HC420LA钢焊缝的显微组织由大量的铁素体和贝氏体组织向马氏体组织转变,且原奥氏体晶粒尺寸逐渐减小。由于针状铁素体常以弥散的氧化物或氮化物质点为核心呈放射性生长,HC420LA钢中含有微量的N元素,因而在中等冷却速率下,有利于针状铁素体的形成进而改善韧性;而粒状贝氏体属于扩散和切变型相变产物,其硬度高,会导致韧性下降[94]。当焊接速率增大,焊缝冷却速率加快,焊缝晶粒以柱状晶方式生长,过冷奥氏体来不及扩散,在晶粒内部形成了平行的板条马氏体组织。同时随着焊接速率的增大,晶粒向垂直于熔池中心线的方向成长,从而形成垂直于焊缝中心线的柱状晶[94]。

图9

图9

焊接速率和离焦量对接头硬度的影响

Fig.9

Effect of welding speed (a) and defocusing amount (d) (b) on joint hardness

但是,即使焊接速率不同,焊缝中心的硬度均高于热影响区和母材,因为焊缝中心在焊接过程中获得热量最高,焊缝组织均能够全部奥氏体化,进而生成淬硬的马氏体组织。热影响区硬度急剧降低,是由于热影响区加热温度介于固相线到两相区之间,过热区组织易粗化及两相区奥氏体转化不完全,生成的淬硬组织逐渐减少,导致近缝区到母材硬度下降显著。

对于接头的拉伸性能而言,拉伸实验试样断裂的位置均位于远离焊缝的母材一侧部位,断裂部位出现明显颈缩现象。这说明焊缝附近硬度高于母材,焊接接头在经过焊接热循环后,形成了以板条状和针状铁素体为主的组织(焊速低时),或者马氏体组织(焊速高时),其抵抗塑性变形的能力均高于母材。值得注意的是,采用离焦方式进行焊接时,焊缝区的强塑积性能呈现出性能不均的现象。采用离焦方式进行焊接时反而不利于焊缝区的强塑积性能。

4.2 双相钢激光焊接及性能研究

双相(DP)钢被称为“第一代高强度汽车用钢”,是20世纪70年代发展起来的一类高强度和高成形性的钢种,目前在汽车工业中得到广泛应用。DP钢由低碳低合金钢经临界区处理或控制轧制而得到,其室温组织为连续的铁素体基体上分布着岛状的硬相马氏体。该钢具有优良的塑性、强度和韧性。

在DP600激光焊接接头和热影响区的组织分析中发现,淬火区组织主要为马氏体。不完全淬火区组织为铁素体和马氏体。回火区伴随碳化物(Fe3C)的析出生成回火马氏体,最终组织为铁素体和回火马氏体。

在不同的热输入下,焊接接头的形貌整体上呈现上大下小的倒梯形,表明激光焊接时下部温度低、上部温度高[99]。在焊接过程中,液态熔池的联生结晶首先发生在熔合线边界处,晶粒生长方向朝向焊缝中心,成长为柱状晶。

热影响区软化程度不仅与马氏体含量有关[100],还与DP钢所含的元素含量(如Mn、Cr、Mo)有关,在激光焊接过程中,Mn、Cr和Mo以渗碳体形式M3C (M=Fe、Mn、Cr、Mo)存在。DP钢所富含的一些元素(如Mn、Cr)能很好地阻止马氏体软化的发生,碳化物形貌细小,并且回火马氏体分解较少。

同时,热影响区软化程度不仅与马氏体含量有关,还与热输入有关[101]。研究发现,在热影响区马氏体分解产物受到焊接热输入和合金元素含量的影响。通过SEM观察,在低热输入条件下,回火时间很短,马氏体发生部分分解;在高的热输入条件下,回火时间较长,马氏体分解显著。渗碳体和铁素体仅仅是马氏体在DP600钢亚临界热影响区的分解产物。

对于成形性能的研究结果[104]显示,焊接速率对成形能力有一定的影响。随着焊接速率的增加,成形能力有所增加。焊接方向对成形能力也有影响,沿平行于轧向进行焊接,成形性能更优。

4.3 第三代汽车钢激光焊接及性能研究

中锰钢(Mn含量约为4%~12%,质量分数)作为新一代汽车钢,通过固溶强化、细晶强化和相变强化等方法实现高强度,另一方面通过C、Mn元素配分工艺提高钢中亚稳奥氏体组织含量,利用相变诱导塑性(TRIP)机制提高塑性,在工业应用中具有成本优势,成为新一代汽车用钢选用材料之一。相应地,针对第三代汽车钢的焊接性研究随之展开。

近年针对焊接方法、工艺参数对焊接性的影响做了很多研究。对Fe-0.15C-10Mn-1.5Al的中锰钢激光焊接接头组织和力学性能进行了研究[105],发现焊缝区由马氏体组成,接头没有出现软化区,拉伸试样在热影响区附近断裂。对0.98C-6.5Mn-1.2Cr-2.9Mo钢进行了脉冲GMAW焊接[106],分析了焊接接头组织和性能,采用脉冲电流能够加强熔池流动并细化焊缝区晶粒,焊接接头韧性得到了提高。对0.1C-5Mn钢进行了点焊性能研究[107],分析了焊接参数对断裂模式的影响。激光焊接热源集中、准直性好、焊接速率快,能够大幅度提高拼焊板生产效率,在汽车行业中具有广泛应用。研究[108]还发现,中锰钢Mn元素含量较高,淬透性较高,激光焊由于冷速更快,更增加了形成淬硬马氏体组织倾向,对接头塑性产生不利影响。

此外,焊接速率差异还会对接头硬度产生影响。在对于不同焊接速率的接头进行研究中发现[110],在低焊接速率下出现了轻微软化。主要是由于低焊接速率下亚临界热影响区有部分大颗粒状的碳化物析出,而在高焊接速率下没有出现大颗粒状的碳化物析出,只是有少量的层片状的碳化物析出。

结合组织分析发现[104],高热输入接头亚临界热影响区组织中含有碳化物和铁素体,而在低热输入下的亚临界热影响区中没有发现过多的碳化物。亚临界热影响区峰值温度较低(为500~600 ℃)、热输入为100 J/mm的区域,有少量碳化物析出,造成硬度有轻微降低[112]。对0.1C-5Mn钢激光焊接研究[104]还发现,热输入为100 J/mm时,焊缝中心附近硬度出现了“凹陷”;而热输入为25 J/mm时,焊缝区没有“凹陷”产生。一方面是由于焊缝中心为凝固过程中最后冷却的位置,焊缝中心位置凝固时形成等轴晶粒,其内应力小,硬度降低;另一方面,由于焊缝中心峰值温度高,冷却速率较慢,冷却时C、Mn元素在焊缝中心配分较少,造成含C量降低,因此硬度也会有所降低[113,114]。

当采用高应变速率拉伸时,发现强度略高于母材强度,接头由于焊缝硬化区存在,延伸率明显低于母材延伸率。随着应变速率的进一步增加,位错运动的加速度增加,位错阻力也随之增加,因此中锰钢母材和接头的屈服强度增加明显。研究[117]表明,在动态载荷下,应变速率增加,位错运动速率加快,此时阻碍位错运动的阻力增加,屈服强度也有明显的增加。

在成形性能方面,通过对激光拼焊板的成形性能实验发现[104],相同热输入条件下,平行于轧向焊接其拼焊板成形性能更优。观察焊缝处杯突裂纹,发现在杯突冲头中心没有出现裂纹,在冲头中心两侧的焊缝表面有多处细小裂纹,且在靠近外侧的裂纹扩展长度最大,形成长裂纹,裂纹都垂直于焊缝方向。说明杯突裂纹都在焊缝区启裂且垂直于焊缝扩展,且拼焊板成形裂纹起裂与轧制方向无关,而与焊缝本身有关[118]。杯突实验过程中母材部分和焊缝区都发生塑性变形,但由于焊缝区变形能力小且焊缝表面凹凸不平引起的应力集中,导致其最早出现细小裂纹。因此,母材部分还未达到变形极限,焊缝区就由于应变量大而导致裂纹扩展,形成杯突主裂纹[119]。

5 结论

(1) 超细晶粒钢的焊接,热影响区晶粒长大倾向是影响接头性能的主要因素之一。通过研究热循环、纯净度、原始铁素体晶粒尺寸等因素的影响,分析组织演变规律以及组织与性能之间的关系,表明高纯度、高均匀度、超细晶粒母材、小热输入可以有效控制热影响区的晶粒长大倾向,从而改善接头性能。同时,研究表明针对激光焊、MAG焊、气体保护焊、焊条电弧焊等工艺方式必须采用合适的工艺。

(2) 超低碳贝氏体钢的焊接,形成针状铁素体和下贝氏体是保证焊接接头性能的重要因素。引入适当成分和尺寸的夹杂物以及适当设置热输入能够保障针状铁素体的形成。M-A组元是影响接头韧性的重要因素之一,控制M-A组元的形成是提高韧性的重要手段。在采用多层多道焊时,再热过程同样也是影响接头性能的因素,要优化焊接工艺条件。

(3) 高氮钢的焊接中,热影响区是接头性能的主要影响因素,其由奥氏体和少量的δ-铁素体组成。整个热影响区出现2个脆化区。晶界上的Cr23C6的析出导致韧性急剧下降。低热输入有利于提高焊缝的韧性。焊接的另一缺陷是由高的N含量造成的,当保护气中的N含量高于临界值时,就会产生气孔。因此,控制保护气中的N含量是控制气孔、减少裂纹缺陷的主要手段。

(4) 新一代汽车用中锰钢在合适的激光焊接工艺下可以获得良好的接头性能。其焊缝组织为马氏体;热影响区组织为细小的马氏体、铁素体。热影响区组织和性能模拟结果表明,其多为细小的马氏体,采用低热输入的焊接工艺可以有效控制碳化物析出。因此,控制热输入是保障焊接接头性能的关键。