1 滚动轴承钢的种类及其发展历程

轴承钢按照其发展历程,即随着轴承使用温度的不断提升,可分为4代[4],如表1所示。第一代轴承钢常温下使用,主要钢种包括高碳铬轴承钢(GCr15)、渗碳轴承钢(G20CrNi2Mo)、高碳铬不锈轴承钢(9Cr18(Mo))和中碳轴承钢(42CrMo与G55Mn);第二代轴承钢在中高温使用,主要钢种包括高温轴承钢(8Cr4Mo4V和G115Cr14Mo4V)和高温渗碳轴承钢(G13Cr4Mo4Ni4V);第三代轴承钢具备耐高温、高耐蚀(G13Cr14Co12Mo5Ni2和G30Cr15MoN)等特点,目前已得到部分应用,但尚未形成国家标准;第四代轴承钢具有耐超高温及轻质化等特点(60NiTi和GCr15Al),尚处于研发阶段。

表1 轴承钢主要钢种的现状与发展

Table 1

| Generation | Characteristics | The main material | The main performance |

|---|---|---|---|

| The first | Normal temperature (≤150 ℃) | GCr15 | High hardness, wear resistance |

| 9Cr18(Mo) | High hardness, corrosion resistance | ||

| G20CrNi2Mo | Impact resistance | ||

| 42CrMo, G55Mn | Both strength and toughness | ||

| The second | Elevated temperature (≤350 ℃) | 8Cr4Mo4V | High hardness, high wear resistance, |

| temperature resistance | |||

| G115Cr14Mo4V | High hardness, temperature resistance, | ||

| corrosion resistance | |||

| G13Cr4Mo4Ni4V | Temperature resistance, impact resistance | ||

| The third | Elevated temperature and corrosion | G13Cr14Co12Mo5Ni2 | High strength and toughness, |

| resistance (350~500 ℃) | high temperature resistance, | ||

| corrosion resistance | |||

| G30Cr15MoN | High hardness, high corrosion resistant | ||

| The fourth | Light weight material | 60NiTi, GCr15Al | Low density, temperature resistance, |

| density ρ≤6.7 g·cm-3 | high corrosion resistance |

轴承钢最经典的牌号是高碳铬轴承钢GCr15 (52100),自发明以来已有百年的历史,目前仍然是轴承钢乃至特殊钢中产量最大的单一钢种。GCr15典型的化学成分(质量分数,下同)为1%C、1.5%Cr,其采用高碳铬合金体系,约0.5%的C固溶基体产生固溶强化,以获得58 HRC以上的高硬度,满足轴承高承载和高接触疲劳性能要求,剩余的C与Fe和部分Cr结合生成(Fe, Cr)3C碳化物弥散分布于基体上满足轴承耐磨性的需求。Cr部分形成碳化物以外,其余固溶于基体当中,提高轴承钢的淬透性和耐蚀性能。GCr15作为通用轴承钢,适用于150 ℃以下环境使用的各类轴承部件,但为满足腐蚀及耐冲击等特殊环境要求,也相应开发了高碳铬不锈轴承钢G95Cr18 (440C)、渗碳轴承钢G20CrNi2Mo (4320)和中碳轴承钢42CrMo (42CrMo4)和G55Mn (S53C)等钢种。第二次世界大战以后,随着喷气发动机的出现,轴承的使用温度提高到300 ℃以上,高碳铬轴承钢GCr15耐温性不足,因此借鉴使用高速工具钢的钢种,典型牌号为8Cr4Mo4V (M50),标准化学成分为0.8%C、4%Cr、4%Mo和1%V,该钢采用二次硬化设计,在550 ℃高温回火析出Mo2C碳化物,从而满足轴承350 ℃以下高温使用的要求。为满足耐蚀性能的要求,增加Cr含量,开发出高温不锈轴承钢G115Cr14Mo4V (BG42),标准化学成分为1.15%C、14.5%Cr、4.0%Mo和1.2%V,从而满足轴承在400 ℃以下高温腐蚀环境中使用的要求。为满足高温耐冲击的要求,在8Cr4Mo4V的基础上,开发出了高温渗碳轴承钢G13Cr4Mo4Ni4V (M50NiL)。该钢一方面通过降低C含量,提高钢的韧性;另一方面增加Ni含量,降低表面吸收C原子能力,加速C原子在奥氏体中的扩散,有利于渗碳热处理,同时Ni还可提高钢的韧性。

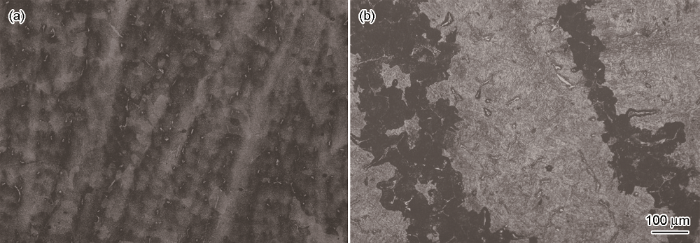

随着高端装备的发展,需要适应更加复杂的环境,除要求轴承钢具有高硬度、高耐磨、高接触疲劳性能以外,还要兼备耐温、耐蚀、耐冲击等良好的综合性能。据此开发的新型高温不锈渗碳轴承钢G13Cr14Co12Mo5Ni2 (CSS-42L),其典型的化学成分为0.13%C、14%Cr、12%Co、4.5%Mo、2%Ni,该钢采用C-Cr-Ni-Co-Mo合金体系,通过Mo2C碳化物和Fe2Mo型Laves相的双强化机理,获得高强韧性及耐温、耐蚀等良好综合性能。CSS-42L是美国拉特罗布特殊钢公司(Latrobe Specialty Steel Company)研制的表面硬化型轴承齿轮钢[4,5],属于第三代轴承齿轮材料,应用于宇航齿轮传动机构和涡轮螺旋桨主轴轴承等零部件。国内近年来也开始了第三代轴承齿轮材料的研究工作[6,7],研制的新型高温不锈渗碳轴承钢G13Cr14Co12Mo5Ni2,经淬回火热处理后的抗拉强度可达到1839 MPa,屈服强度可达到1366 MPa,断裂韧性可达到109 MPa·m1/2。该钢经表面渗碳热处理后的碳化物组织呈棒状或蠕虫状分布,如图1a所示;其室温表面硬度可达到900 HV (67 HRC)以上,渗层深度可达到1.0 mm,心部硬度可达到545 HV (52 HRC),如图1b所示。滚动接触疲劳寿命实验表明,G13Cr14Co12Mo5Ni2的接触疲劳额定寿命(L10)比G13Cr4Mo4Ni4V高10倍以上,具有广泛的应用前景。所以利用G13Cr14Co12Mo5Ni2替代G13Cr4Mo4Ni4V等第二代轴承齿轮钢不仅可以大幅度提高轴承齿轮寿命和可靠性,还大大降低了轴承齿轮的更换频率,提高了安全性并降低了发动机维修成本。未来G13Cr14Co12Mo5Ni2钢的工程化目标是要解决在航空发动机齿轮上进一步推广应用以及实现其在航空发动机轴承上的应用。

图1

图1

G13Cr14Co12Mo5Ni2钢的渗碳层组织形貌及硬度分布

Fig.1

Carbide microstructure of the carburizing layer (a) and gradient distribution of hardness (b) of G13Cr14Co12Mo5Ni2 steel

图2

图2

不锈轴承钢显微组织的SEM像

Fig.2

SEM images of G30Cr15MoN (a) and 440C (b) stainless bearing steels

2 滚动轴承钢疲劳性能的提高

轴承钢的接触疲劳是轴承失效的主要方式之一,得到了国内外高度关注。轴承钢的冶金质量对接触疲劳等性能有直接的影响。近百年以来,高碳铬轴承钢GCr15的化学成分没有大的变化,而接触疲劳寿命提高了100倍以上,这与轴承钢冶炼技术的发展息息相关[19,20,21],O含量的降低、非金属夹杂物数量和尺寸的减少,使轴承钢的疲劳寿命大幅提高。研究表明,O含量从30×10-6左右降低到5×10-6,轴承钢的L10从106 cyc提高到108 cyc以上;钢中单位体积内的夹杂物总长度从1 mm/cm3以上,减小到0.0001 mm/cm3以下,接触疲劳寿命(L15.91)从4×106 cyc提高到2×108 cyc以上。

目前国内外基于真空脱气流程(高炉铁水(废钢)→转炉(电炉)→钢包精炼炉(LF)→真空脱气精炼炉(VD (RH))→连铸(模铸)),在原材料控制、冶炼、热加工及热处理等全流程质量控制的基础上,已经将高碳铬轴承钢GCr15的冶金质量和性能提高到了[O]≤5×10-6、[Ti]≤10×10-6、单颗粒球形夹杂物(DS)≤0.5级、4.5 GPa下接触疲劳寿命≥1×107 cyc。除了真空脱气流程,还有电渣冶炼和双真空冶炼2个特冶流程生产更高等级的轴承钢。电渣流程:真空脱气(真空感应)→电渣炉(保护电渣炉和加压电渣炉),简称电渣重熔;双真空流程:真空感应炉(真空脱气)→真空自耗炉(VAR),简称双真空。电渣重熔通过渣洗提高轴承钢的纯净度,获得均匀细小的新生夹杂物,并通过水冷结晶器获得均匀的组织,质量稳定性高,但批量较小,成本较高。目前我国年产电渣重熔轴承钢20×104 t左右,主要应用于铁路、风电、轧机、兵器等领域。近年来随着真空脱气钢冶金质量的不断提升,也正在致力于研究真空脱气轴承钢代替电渣重熔钢应用于高速铁路等高端轴承的可行性。双真空工艺具有极强的脱氧能力,可获得极少数量且细小均匀分布的夹杂物,以及良好的组织均匀性,质量稳定性很高,但批量更小、成本更高,主要用于航空、航天等关键轴承部件。表2给出了炉外精炼、Ar气保护电渣冶炼和真空感应+真空自耗冶炼GCr15轴承钢的接触疲劳性能对比。

表2 不同工艺冶炼GCr15轴承钢的接触疲劳性能

Table 2

| Process | L10 | L50 | b |

|---|---|---|---|

| 107 cyc | 107 cyc | ||

| BOF+LF+RH | 1.07 | 3.34 | 1.66 |

| Argon shield atmosphere ESR | 3.56 | 11.92 | 1.56 |

| VIM+VAR | 5.47 | 16.37 | 1.72 |

轴承钢的接触疲劳寿命不仅受到夹杂物影响,还与轴承钢中碳化物颗粒尺寸存在直接相关性。碳化物对接触疲劳寿命影响在M50和440C中表现得更为显著。双真空冶炼的440C钢的L10仅仅达到了0.5×107 cyc,低于炉外精炼的GCr15的1×107 cyc。主要原因是440C钢中的碳化物尺寸达到了50 μm,远远大于钢中最大夹杂物DS的尺寸(20 μm),同时也远远大于炉外精炼和双真空GCr15的碳化物尺寸(最大碳化物一般小于10 μm)。可以看出,轴承钢中碳化物对接触疲劳寿命产生重要影响。据报道[22],与440C钢一样,M50钢的接触疲劳寿命主要受钢中碳化物尺寸的影响。

尽管人们更多地研究了GCr15夹杂物对接触疲劳寿命的影响,但碳化物对接触疲劳寿命的影响也得到长期关注。人们发现高碳铬轴承钢GCr15通过高温扩散、控轧控冷、球化退火工艺技术等,使钢中的碳化物液析、碳化物网状分布和碳化物带状分布得到一定的控制与改善,从而可以提高轴承钢的接触疲劳性能。为获得良好的碳化物带状分布,通常需要提高终轧温度,使变形在完全奥氏体区完成,从而不使碳化物沿轧制方向析出,减轻碳化物的带状分布。但是高的终轧温度,使冷却过程中碳化物容易沿晶界析出,从而形成较为严重的碳化物网状分布。为抑制网状的析出,采用控制控冷技术,包括穿水或水雾冷却等方式,使终轧后快速冷却到碳化物析出温度以下。但大规格棒材水冷效果不佳,目前研究[23]表明,只有直径40 mm以下的棒材水冷效果较好。

3 高端轴承钢组织性能均匀化控制技术进展

轴承钢的组织均匀性,特别是影响接触疲劳性能的夹杂物与碳化物均匀性,严重影响轴承钢的接触疲劳寿命。由瑞典OVAKO公司最近报道的各向同性轴承及齿轮钢(IQ-Steel)的部分结果[24],可以看出钢中全部夹杂物的长度、旋转弯曲疲劳强度、冲击韧性等在横、纵2个方向基本相同。其通过超低S含量(≤1×10-5),以及A、B、C类夹杂物的尺寸控制,从而获得轴承齿轮钢的各向同性。该公司对外宣称可以将不同C含量和性能级别的轴承钢处理成各向同性轴承钢,体现出国外较高的控锻控冷水平。

图3

图3

2种工艺下8Cr4Mo4V钢的铸态组织

Fig.3

Cast microstructures of 8Cr4Mo4V steel produced by electroslag remelting continuous directional solidification (ESR-CDS) (a) and VIM+VAR (b) processes

对于热加工而言,综合带状和网状分布的控制,其改善作用重点聚焦在高温扩散均质化处理和控制轧制技术研究2个方面。通过长时高温扩散实现C成分的均匀化,需要采用保护气氛的加热炉,控制轧制技术研究方法,采用非均温轧制技术[28],在钢的两相区实现心部大变形量变形、破碎及形变诱导碳化物均匀析出,同时改善轴承钢的带状及网状不均匀性分布。

4 长寿命热处理技术的创新研发

热处理决定了轴承钢最终的组织状态和性能。为获得高硬度、高耐磨、高接触疲劳等性能,热处理的目的是获得细小均匀的基体组织和析出相。根据热处理特点,轴承钢可以分为2大类,即全淬透性轴承钢和表面硬化轴承钢。全淬透性轴承钢通过淬火、深冷、回火等热处理工艺,获得内外均匀一致的马氏体、残留碳化物等第二相和少量残余奥氏体等的组织状态。为减少脱碳和变形等影响,真空(低压)热处理技术得到广泛应用[29]。表面硬化热处理,是通过调制等热处理工艺先获得强韧性良好的基体组织,后采用渗碳、渗氮、碳氮共渗、表面感应、离子注入、激光加热和喷丸处理等工艺手段获得高硬度表面,实现心部强韧、表面高硬的性能梯度控制,用于耐冲击等轴承的要求。

常规淬火(SQ)后的高碳铬轴承钢GCr15中一般含有体积分数为6%~15%的残余奥氏体,该残余奥氏体为软的亚稳定相,在一定的条件下(如回火、自然时效或零件的使用过程中)会失稳转变为马氏体或贝氏体。相变带来的后果是零件的硬度提高,韧性下降,尺寸发生变化而影响零件的尺寸精度,导致轴承无法正常工作。对尺寸精度要求较高的轴承零件,一般希望残余奥氏体越少越好,如淬火后进行补充水冷或深冷处理,采用较高温度回火等消除残余奥氏体。但残余奥氏体可提高韧性和裂纹扩展抗力,在一定的条件下,工件表层的残余奥氏体还可降低接触应力集中,提高轴承的接触疲劳寿命。最近国外报道了一种新型循环热处理[30],可以大幅度细化4140钢的基体组织,提高钢的强度和韧性。国内则对M50钢进行了相关研究,如图5所示,经过新型热处理后,M50钢的组织得到大幅度细化。在高洁净度冶炼技术的基础上,通过特殊热处理不仅可以大幅度细化GCr15晶粒,也可以细化碳化物,改善碳化物分布[31,32,33];这样既可以提高强度和硬度,又可以大幅度提高轴承的接触疲劳寿命不小于3倍。图6给出了双阶段特殊热处理(DQ)对GCr15组织细化的结果。可以看出,晶粒细化热处理后,GCr15轴承钢的基体组织从约15 μm细化到约5 μm的水平。图7a给出了晶粒细化前后轴承钢疲劳寿命的变化[31,34]。可以看出,细化热处理将轴承钢的接触疲劳寿命提高了4~5倍。据报道[35],国外对渗碳轴承钢进行了新型热处理及表面复合处理研究,该技术可将轴承的使用寿命提高5~10倍,显示出热处理技术在提高轴承齿轮寿命方面的巨大作用。

图4

图4

2种工艺下9Cr18Mo钢的碳化物

Fig.4

Carbides of 9Cr18Mo steel produced by ESR-CDS (a) and ESR (b) processes

图5

图5

新型热处理对M50轴承钢组织细化的影响

Fig.5

Effect of new heat treatment on microstructure refinement of M50 bearing steel

(a) coarse microstructure before new heat treatment

(b) homogenized and refined microstructure after new heat treatment

图6

图6

GCr15轴承钢的常规淬火组织和经过双阶段热处理细化后的基体组织

Fig.6

Single quenched (SQ) microstructure (a) and refined microstructure processed by double quenching (DQ) (b) of GCr15 steel

图7

图7

热处理对轴承钢GCr15接触疲劳寿命的影响

Fig.7

Influence of heat treatments on contact fatigue life of bearing steel GCr15 by DQ (a) and special heat (SH) (b) treatments

通过复合的渗碳和渗氮处理后(duplex hardening)[37],M50NiL的疲劳寿命与可靠性比M50提高的幅度更大,可以比未复合表面处理的M50NiL的寿命提高10倍以上。我国采用双真空冶炼工艺生产的高温渗碳轴承钢M50NiL具有较高的纯净度,但由于其属于低碳钢,钢中的晶粒度特别是渗碳热处理后的晶粒度较难控制,往往在钢中出现粗大的晶粒,影响其力学等性能,因此仍需研究M50NiL的组织细化和均匀化热处理技术。另外,钢厂缺乏后部高质量的精整装备,以及高精度的在线无损探伤设备,也缺乏有效的超纯净钢的评价技术等,这也影响了钢材质量的稳定性。

5 轴承钢冶金质量与性能的评价

图8

如图9所示,利用水浸超声波检测技术检测夹杂物的精度在10~100 μm之间,是一种可实现在线无损夹杂物检测技术,因此得到大力的发展。目前国内多家先进轴承钢生产企业已经具备水浸超声波检测技术及能力,而且该检测方法的标准也已审定完成,铁路货车用轴承钢的技术条件率先规定了水浸超声波检测大颗粒夹杂物的要求,未来高铁轴承用钢及超高纯净轴承钢标准都将采用水浸超声波检测技术,检测钢中的大颗粒夹杂物。

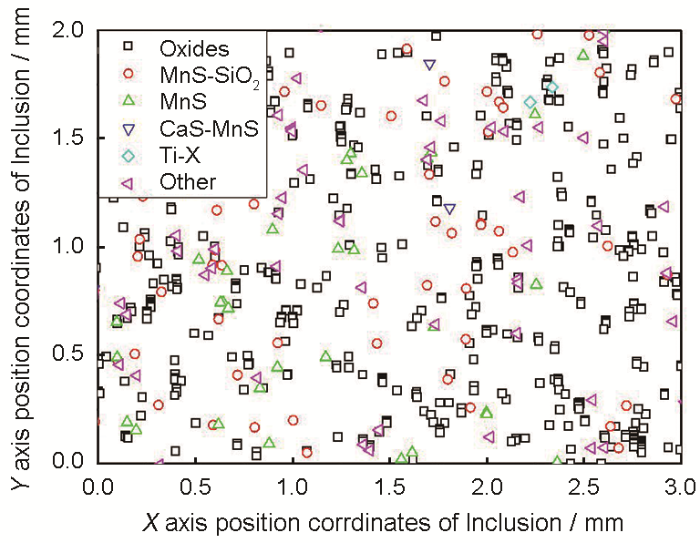

图9

图9

利用ASPEX全自动夹杂物分析仪检测的夹杂物分布图

Fig.9

Distribution of inclusions detected by ASPEX automatic inclusion analyzer

图10

图10

推力片与棒球接触疲劳试验机原理图

Fig.10

Schematics of flat-washer (a) and ball-on-rod (b) RCF rigs (RCF—rolling contact fatigue)

6 结论

(1) 随着冶金装备和工艺技术的进步,滚动轴承钢的冶金质量不断提升,钢中非金属夹杂物数量及颗粒尺寸的减小,以及碳化物颗粒尺寸及分布的改善,轴承钢的接触疲劳寿命大幅提高。

(2) 滚动轴承钢钢种的发展从满足单一的高硬度、高耐磨、高接触疲劳性能,向兼备耐温、耐蚀、耐冲击等良好综合性能方向发展,以满足高端轴承日益增长的对于不同复杂环境中长寿命和高可靠性的服役要求。

(3) 滚动轴承钢的疲劳失效机制已从夹杂物主导的表面及次表面疲劳,发展到以大颗粒碳化物或基体组织退化而主导的超长寿命疲劳机制。

(4) 高端轴承钢的发展方向是通过合金成分设计获得高强韧性的基体组织,通过超高纯冶炼及高均匀化凝固及热变形技术,控制夹杂物和碳化物的数量、类型、尺寸和分布,抑制疲劳裂纹的起源与扩展,获得超长的疲劳寿命和高可靠性。

(5) 热处理技术是高端轴承钢获得高性能的另一关键要素,其发展方向是以实现组织和性能的梯度控制,以适应轴承高交变应力作用下应力的梯度分布。渗碳/碳氮共渗/离子注入等表面改性热处理技术,调制/表面感应/渗氮等特殊热处理技术等均成为未来重要的研发方向。

(6) 定量的无损检测技术是高端轴承钢冶金质量与疲劳性能的稳定性和一致性的重要保障。轴承钢中夹杂物、碳化物、宏微观缺陷等的定量无损检测技术的研究也是未来高端轴承钢发展的方向。