自20世纪初,钢铁材料代替木材被用来大批量制造汽车车身,并逐渐成为汽车的基础材料,影响了车身设计100多年,促进了汽车工业快速发展。自20世纪70年代起,第一次石油危机及美国油耗标准实施后,在美国新一代汽车合作伙伴计划(PNGV)、欧盟超轻汽车计划(SLC)、国际钢铁协会组织开展的“超轻钢” (ultralight steel)等[1,2]系列项目促进下,高强度钢及其零件成形技术快速发展,汽车燃油经济性、排放量以及碰撞安全性显著改善。汽车结构不断完善,对超高强度钢材的需求持续增加,然而,随着强度水平的提高,钢铁材料的塑性通常降低,成形难度加大导致超高强度零件不得不通过热成形方式生产。因此,如何提高高强度钢的塑性是钢铁材料面临的重要科学问题和工程问题。10多年来,高强度、高塑性第三代汽车钢得到快速发展,我国率先实现了工业生产和应用,本文综述了高强度、高塑性第三代汽车钢的理论与技术,以及所面临的新挑战。

1 汽车钢高强度、高塑性的发展趋势

多年来,钢是汽车车身的主要用材,如今在多材料车身的发展趋势下[3],钢铁材料在白车身中应用总比例有所下降,但是中、高强度钢的应用比例却在逐渐升高[4],从材料生产到车辆回收的全生命周期中,高强钢的CO2等效排放量约为铝合金的15.6%、镁合金的7.5%、碳纤维的17.5%。钢材生产过程中的排放80%以上发生在铁前阶段,因此,提高高强度钢比例、减少钢材使用量是减少排放的有效方法[5]。我国钢铁产量占世界50%以上,拥有最完备、最先进的流程和装备,至2018年底,国内主要钢铁企业冷轧机组较2015年新增产能近2000×104 t,总产能超过6580×104 t,新生产线为高强度汽车钢的创新发展提供了有利条件,汽车钢已成为钢铁材料中最活跃的技术领域,不断涌现新材料。然而,我国汽车用高强钢整体发展水平、零件制造和高强钢的应用情况都落后于国外先进水平。充分利用国内行业资源优势,做出好钢、把钢用好,对于汽车行业、钢铁行业乃至国家战略部署都具有重要战略意义。

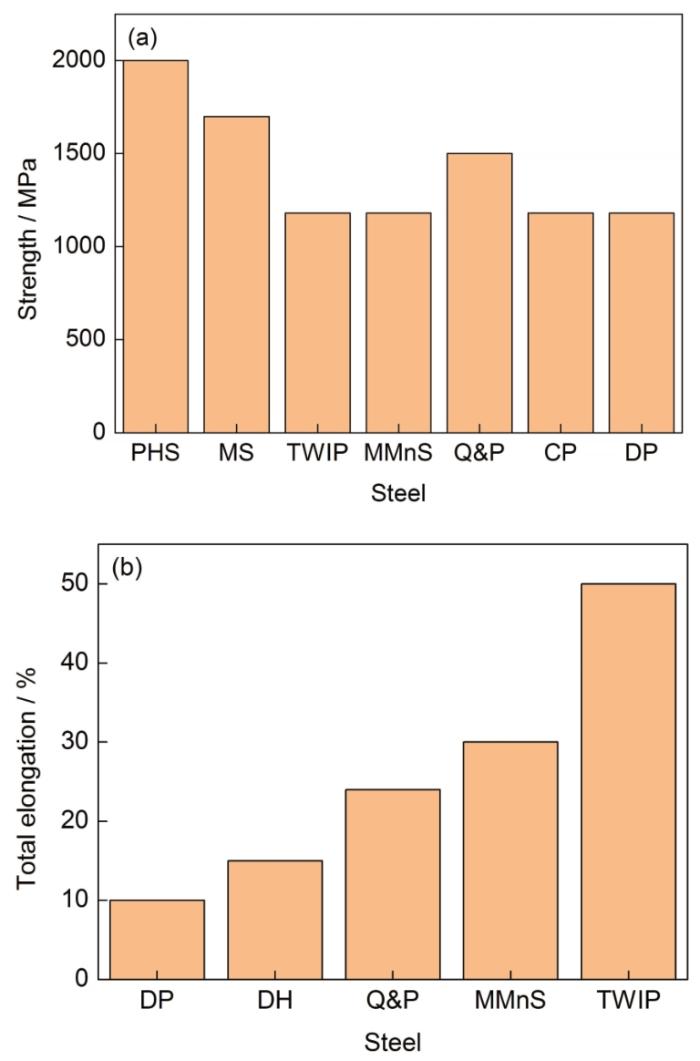

汽车钢零件应具有良好的碰撞性能、刚度、可制造性、成本及轻量化等特征。基于车辆碰撞安全性和轻量化的需求,车身汽车钢应具有2类性能特点:一类是高强塑积;另一类是超高强度。高强塑积汽车钢不仅具有高强度同时还具有良好塑性,用于车身吸能区域时可提高碰撞吸能效果,用于车身安全件时可提高超高强度钢零件的成形能力,良好的塑性保证了高强度钢具有优异的冷成形能力,这一类汽车钢如第二代、第三代汽车钢;而超高强度钢主要用于车身结构件和安全件,碰撞时不发生变形,从而保护成员安全,如马氏体钢(martensite steel,MS)和热成形钢(press hardening steel,PHS)。目前,我国汽车钢品种和强度级别覆盖低强度钢、高强度钢和超高强度钢全部系列,形成了590~1180 MPa级双相(dual phase,DP)钢、复相(complex phase,CP)钢系列、590~980 MPa级别增强成形性双相(dual phase high formability,DH)钢、1300~1700 MPa级别MS,以及1300~2000 MPa级PHS,这些汽车钢在品种和强度级别等方面与国外发达国家相当,质量稳定性控制水平低于欧美,明显低于日本。为了满足不同零件的设计和制造需求,同强度级别不同塑性的汽车钢也不断开发出来,以980 MPa级汽车钢为例,如图1所示,已经形成断后伸长率分别不小于10% (DP钢)、15% (DH钢)、22% (quenching and partitioning steel,Q&P钢)、30% (中锰钢,medium manganese steel,MMnS)、50% (孪晶诱发塑性钢,twinning induced plasticity steel,TWIP钢)等系列塑性级别。

图1

图1

工业生产先进高强度钢的强度级别和980 MPa级系列塑性汽车钢的总伸长率

Fig.1

Strength grades of industrial advanced high-strength steels (a) and total elongation of 980 MPa series plastic automotive steels (b) (PHS—press hardening steel, MS—martensite steel, TWIP—twinning induced plasticity, MMnS—medium manganese steel, Q&P—quenching and partitioning, CP—complex phase, DP—dual phase, DH—dual phase high formability)

图2

2 提高高强度钢塑性的理论与技术

2.1 利用晶粒细化提高强度、韧塑性

细晶强化的特点是在提高强度的同时还能保持韧性和塑性,20世纪50年代,Hall-Petch公式给出了晶粒尺寸与屈服强度之间的关系[7,8],韧脆转变温度(ductile-to-brittle transition temperature,DBTT)与晶粒尺寸(d)之间有DBTT =A-Klnd-1/2或DBTT =A-Kd-1/2 (其中A和K为常数)的关系[9,10]。细化晶粒显著提高强度的结果在铁素体[11]和奥氏体[12]等不同晶体类型的钢中得到验证。20世纪八九十年代,国内外进行了基于超细晶粒化提高钢的强度和韧塑性研究[13,14],我国“973”项目中利用形变诱导铁素体相变技术获得了超细晶粒组织[15,16],将微合金钢和碳结钢晶粒分别细化到亚微米级和微米级,突破了原有晶粒细化极限,使碳结钢屈服强度从200 MPa级提高到400 MPa级、微合金钢屈服强度从400 MPa级提高到800 MPa级,发现晶粒细化至微米级时在保持韧塑性差异不大的情况下可显著提高强度[17,18,19,20,21,22,23]。当晶粒尺寸更小时将导致塑性降低[24]、焊接热影响区热敏感性增加[25]、生产效率下降等问题。因此,认为细化晶粒对于提高铁素体单相钢的韧塑性存在极限。细化晶粒是提高强度和韧塑性的最常用方法,相关理论研究和生产实践并非针对汽车钢提出,但是细化晶粒的理论在汽车钢及其服役性能的研究方面得到广泛应用[26,27],并对先进汽车钢的组织调控具有一定的借鉴和启发。

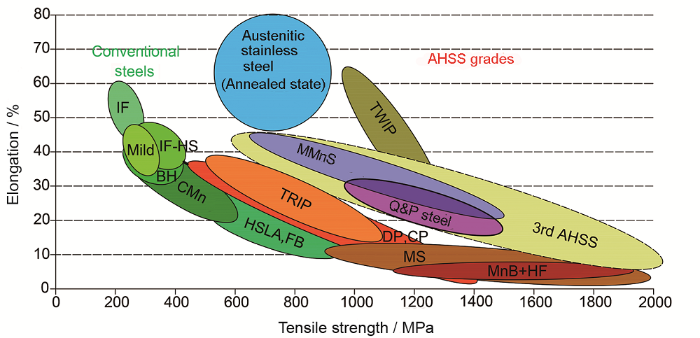

2.2 利用亚稳奥氏体的TRIP效应提高强塑性

Zackay等[28]在高Ni、Cr钢中发现了相变诱发塑性(transformation induced plasticity,TRIP)并开发出具有较高贵重合金元素含量的TRIP钢,针对汽车用的可工业化低合金高强度SiMn合金系TRIP钢已有近30年的历史,TRIP钢通过对过冷奥氏体的等温转变获得由等轴状铁素体(F)、条状或粒状贝氏体(B)以及残留奥氏体(RA)构成的微观组织[29],其中残留奥氏体体积分数通常小于15%。TRIP钢在变形过程中发生的奥氏体向马氏体转变提高了钢的加工硬化能力,推迟了颈缩的产生从而提高钢的强度和塑性[30]。TRIP钢在一定程度上提高了钢的强塑性、降低屈强比、提高成形能力,但是由于其晶粒尺寸较粗大、奥氏体相在变形条件下容易转变等原因,微观组织为F+B+RA的SiMn合金系TRIP钢强塑积一般为15 GPa∙%左右。如图2[2]所示,其力学性能仍属于第一代汽车钢的范畴。

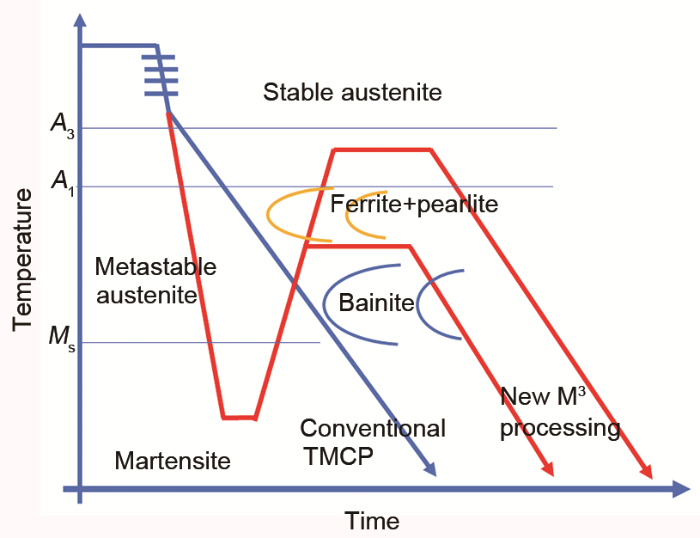

2.3 M3组织调控思路

单一均匀的铁素体型组织不能获得高强度和高韧塑性的匹配,而具备复杂结构要素特征的组织,如软硬相共存、引入亚稳相和具有多尺度结构的材料往往能够获得良好的强度与韧塑性匹配。在超细晶钢研究的基础上,董瀚等[31]创新性地提出了“多相(multiphase)、亚稳(metastable)和多尺度(multiscale)” 的M3组织与性能调控思路,实现了基体组织由传统单一铁素体型到复杂铁素体型(同时包含铁素体、贝氏体或马氏体)+亚稳奥氏体组合,由冷却过程亚稳奥氏体相变到材料制备全过程的亚稳奥氏体调控[32],微观组织尺度由传统单一微米级尺度发展到10-5~10-8 m的多尺度范围[33]。采用M3组织提高材料加工硬化率,抑制形变断裂过程中裂纹形核与扩展,实现了钢铁材料强度、塑性和韧性有效调控。在单一均匀的铁素体型组织基体上引入亚稳相和多尺度结构特征,使组织结构复杂化,可获得良好的强度与韧塑性匹配[34],突破了超细晶粒钢理论极限[35]。M3组织调控的工艺如图3所示,针对第三代汽车钢而言,既包括正相变(γ→α) M3组织调控技术又包括逆相变(α→γ) M3组织调控技术,同时强调形变和元素配分在材料制备全过程中对组织调控的作用,具体来讲,正相变强调通过变形、配分、相变等实现对原始奥氏体状态的控制,最终获得可带有残留奥氏体的M3组织,典型钢种如Q&P钢、TRIP钢等;逆相变则更强调利用元素配分行为重新生成亚稳奥氏体的过程,典型钢种如MMnS。

图3

图3

M3 (多相、亚稳和多尺度)组织调控思路、正/逆相变工艺及其性能调控原理

Fig.3

M3 (multiphase, metastable, multiscale) microstructure control design, positive/reverse phase transformation process and performance control principle (A3—temperature of polymorphic transformation γ↔α in Fe-C phase diagram, A1—temperature of eutectoid reaction in Fe-C phase diagram, Ms—martensite transformation start temperature, TMCP—thermo mechanical control process)

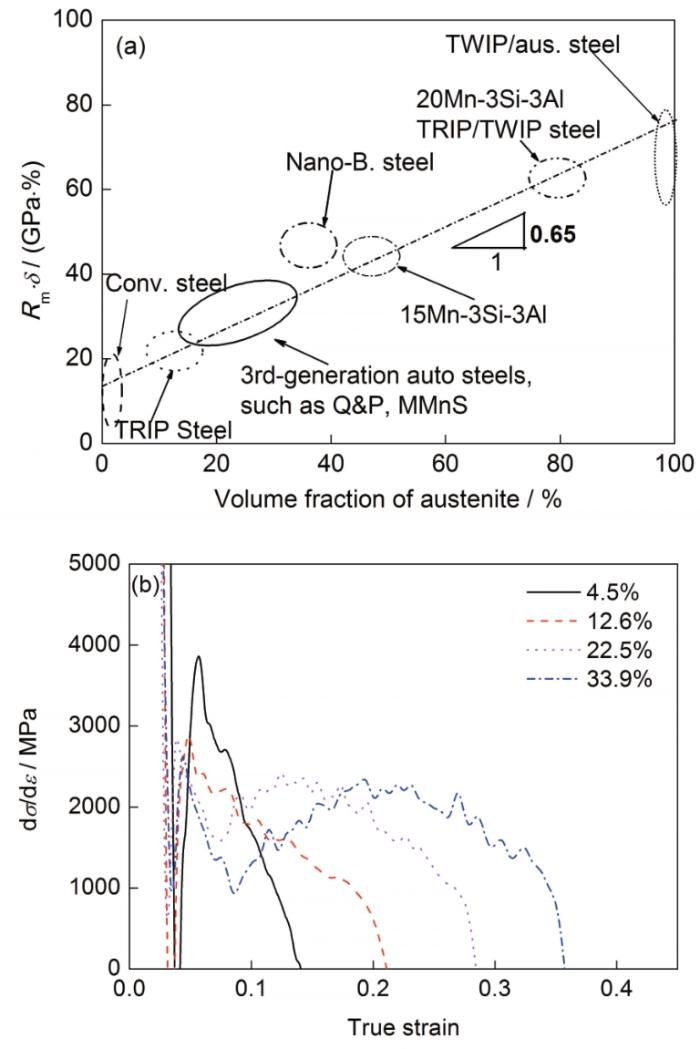

钢的断后伸长率主要由均匀伸长段和非均匀伸长段构成,其中均匀伸长主要由钢的加工硬化行为控制,当加工硬化造成的承载能力增加不能抵偿试样面积减小所导致的承载能力下降时,即当dσ/dε-ε (加工硬化率-真应变)曲线与σ-ε (真应力-真应变)曲线相交时,材料将发生塑性失稳而产生颈缩,交点处对应的应变为均匀伸长率,而对应的应力为抗拉强度;钢的非均匀变形阶段主要由裂纹形成和扩展机制控制,因此提高钢强度和塑性的关键在于如何调控钢的加工硬化行为[36],在较大的应变范围内具有较高加工硬化速率,才能在获得较高强度的同时获得较高的均匀伸长率。研究结果表明,单相马氏体钢的加工硬化率最高,加工硬化率随着应变的增加快速下降,而其达到颈缩时的应变较小。而对于含有亚稳奥氏体相的Q&P钢和MMnS,初始拉伸变形过程中的加工硬化主要由位错强化提供,加工硬化率随应变的增加而快速下降,与此同时,钢中的亚稳相随着应变的增加而逐渐转变,其TRIP或TWIP效应使加工硬化率提高[37,38],随着奥氏体量的持续降低,加工硬化率再次下降,直至等于真应力而产生颈缩,呈现了三阶段加工硬化的特征[22],这种加工硬化的特点推迟了颈缩的发生,提高了钢的强度和塑性水平。大量亚稳奥氏体转变导致的三阶段加工硬化行为使MMnS和Q&P钢具有高强度和高塑性的力学性能[39,40]。通过汇总不同种类钢种亚稳奥氏体含量与强塑积之间的线性关系发现,每增加1%的亚稳奥氏体,强塑积提高约0.65 GPa·% (图4a[41])。通过调整热处理工艺使同一种钢获得不同体积分数的亚稳奥氏体,由其加工硬化率曲线可以看出,随着奥氏体体积分数从5%提高到34%,单轴拉伸条件下钢的三阶段加工硬化现象更加明显,在较高的应变下仍具有高加工硬化率,利于获得高塑性(图4b)。

图4

3 典型的高强度、高韧塑性第三代汽车钢

Q&P钢和MMnS是第三代汽车钢的典型代表,其共同点在于都是利用亚稳奥氏体的TRIP效应增强增塑来提高钢的强度与塑性,不同点在于获得亚稳奥氏体的方法和基体组织。Q&P工艺最早由Speer等[42]提出,Q&P工艺是基于马氏体钢的热处理新工艺[43,44],通过先不完全淬火部分形成马氏体,再控制C (从先形成马氏体向未转变奥氏体)的配分,最后淬火至室温,得到主要由马氏体和富C的残留奥氏体组成的复杂组织[45],相对于传统淬火+回火(quenching and tempering,Q&T)工艺,可以获得更多的残留奥氏体和更高的韧塑性[46,47,48]。本文作者前期工作[40]提出了利用马氏体相变组织不均匀性提高Q&P钢残留奥氏体量的组织调控思路,并据此在低合金钢中获得了20% (体积分数)以上的奥氏体,以及抗拉强度不小于1500 MPa、强塑积不小于30 GPa·%的力学性能。近年来,Q-P-T[49,50]、热变形+Q&P工艺[51,52,53]、多步法配分[54]等研究拓展了Q&P钢的发展思路,在利用析出物强化、奥氏体稳定性能控制、应用研究等方面提出了新的发展思路,Q&P工艺过程中的界面研究加深了理论深度[55]。

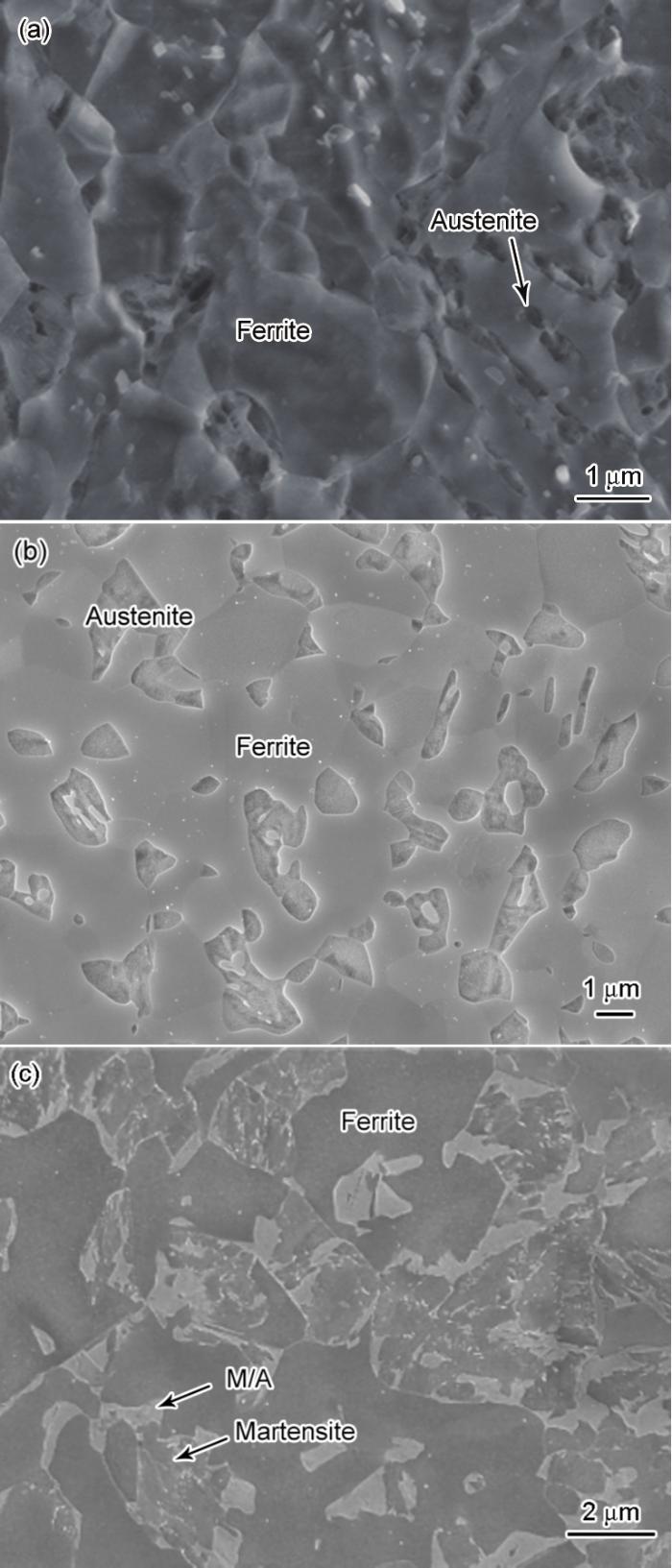

Q&P钢和中锰钢在成分、工艺流程、微观组织和力学性能等方面都有明显差异, Q&P钢的化学成分以CSiMn合金系为主,典型成分为0.14C-1.5Mn-1Si (质量分数,%),而中锰钢以CMn合金系为主,典型成分为0.1C-5Mn (质量分数,%)。长流程工业生产中,厚度>2.0 mm的中锰钢通常采用热轧退火方式生产,热轧卷冷却到室温后采用罩式退火方式进行逆相变退火,获得板条状超细晶粒铁素体+奥氏体的组织(图5a);厚度≤2 mm的常采用冷轧退火方式生产,热轧卷经软化退火后进行冷轧,然后通过罩式退火或者连续退火的方式进行逆相变退火,获得超细晶粒铁素体+奥氏体的组织(图5b);Q&P钢目前的工业生产主要以冷轧汽车板为主,冷轧板在连续退火炉中进行不完全奥氏体化加热,然后淬火到Ms~Mf (Ms为马氏体相变开始温度,Mf为马氏体相变结束温度)之间的某一温度形成部分淬火马氏体,再升温进行配分处理,最后淬火至室温,获得铁素体+马氏体+奥氏体的组织(图5c)。在产品类型及力学性能方面,工业生产的Q&P钢以冷轧板材为主,强度级别包括980 MPa和1180 MPa钢;中锰钢工业产品包括热轧和冷轧板卷,已工业化的主要有650 MPa、750 MPa和980 MPa钢,强塑积达到30 GPa·%。

图5

图5

第三代汽车钢的典型微观组织

Fig.5

Typical microstructures of the third-generation automotive steel

(a) hot-rolled medium Mn steel

(b) cold-rolled medium Mn steel

(c) QP980 steel (M/A—martensite/austenite)

第三代汽车钢已经应用于门槛梁、B柱等车身零件,与第一代汽车钢相比,在强塑性方面明显提高。但是,相关机理分析和应用研究滞后于工业应用,例如M3组织钢在单轴拉伸、循环载荷以及氢环境下的变形和断裂机理、裂纹起裂与扩展规律、微观组织与力学性能间的定量描述等均需要深入研究。2017年,国家启动的十三五重点研发计划项目“高性能超高强汽车用钢的开发与应用(编号2017YFB0304400)”,提出探究含亚稳奥氏体多相组织钢变形与断裂机理的关键科学问题,并在此基础上开发出抗拉强度为1000 MPa、1200 MPa和1500 MPa,强塑积分别不小于20 GPa·%和30 GPa·%的第三代汽车钢,从成分设计、组织调控原理、工业生产、零部件的先进成形、使役性能评价等几个方面开展研究,研究工作围绕超高强度、高塑性汽车钢的研发和应用开展,实现高性能汽车钢的应用。目前该项目进展顺利,利用Q&P钢和中锰钢思路分别进行了强塑积为20和30 GPa·%的研究和生产。

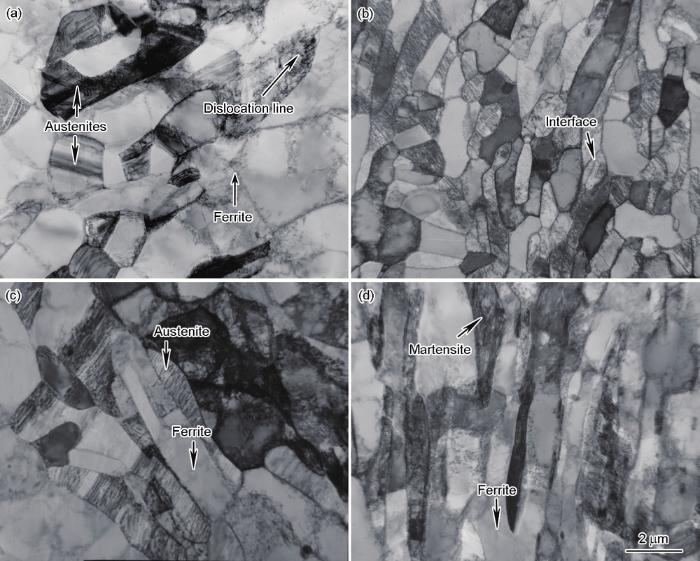

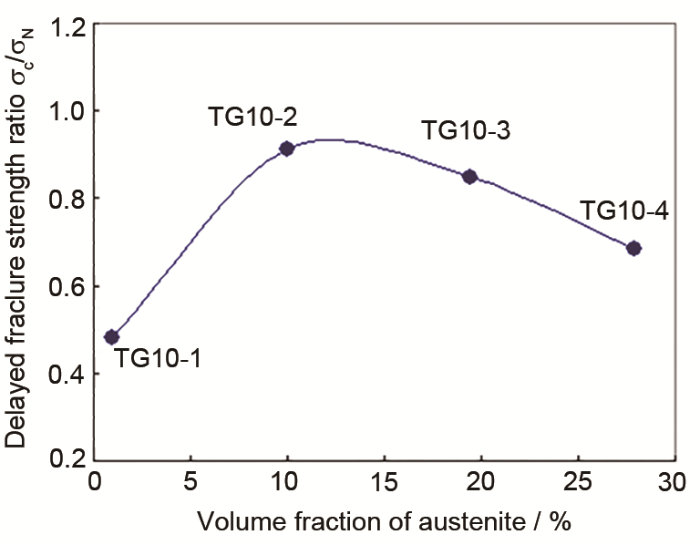

4 高强度高塑性钢面临的主要问题和发展方向

第三代汽车钢的奥氏体含量明显高于传统TRIP钢[65,66],关于化学成分、工艺参数等对含奥氏体钢组织和性能的影响[62,63]、含奥氏体钢的变形行为[67,68]以及应用[69,70]都得到了广泛关注。亚稳奥氏体对于提高高强度钢韧塑性起到了重要作用,汽车零件服役过程中承受循环载荷作用常面临疲劳破坏的风险,循环载荷下亚稳奥氏体的转变行为及其对疲劳性能的影响受到了人们的关注。本文作者前期工作[71]研究了抗拉强度(σb)为750 MPa的高塑性中锰钢的疲劳性能,如图6[71]所示。在应力比R=-1的条件下,中值疲劳极限(σ5×106)为328 MPa,σ5×106/σb=0.43,选择2个应力级别中锰钢研究了循环载荷下亚稳奥氏体的转变行为,结果表明,应力幅为435 MPa循环1000 cyc时亚稳奥氏体中出现了层错,铁素体中出现了位错(图6a[71]);当循环次数为4000 cyc时,亚稳奥氏体中层错增加,亚稳奥氏体与铁素体的界面出现了具有一定宽度的位错墙(图6b[71]);应力幅为600 MPa (应力水平超过屈服强度)情况下,循环20 cyc时亚稳奥氏体中已经出现大量层错(图6c[71]),当循环100 cyc时,已经出现了马氏体(图6d[71])。这表明,在应力水平较高的情况下,亚稳奥氏体在循环载荷下将发生转变,应力幅值对转变行为具有重要影响。

图6

图7

图8

高强度、高塑性汽车钢的稳定生产难度较大。亚稳奥氏体的控制是高强度高塑性钢工业生产的关键因素,要求汽车钢生产线具有较高的控制精度才能保证产品质量一致性。由于强度较高、加工硬化严重、轧制负荷大,厚度、板形控制等尺寸精度难度加大,钢板长流程生产控制偏差经各环节的累积放大会导致质量一致性控制难度加大。高强钢中合金元素加入量偏大,热轧氧化产物表面遗传将导致冷轧退火过程中发生选择性氧化,从而降低表面质量,影响涂装性能。

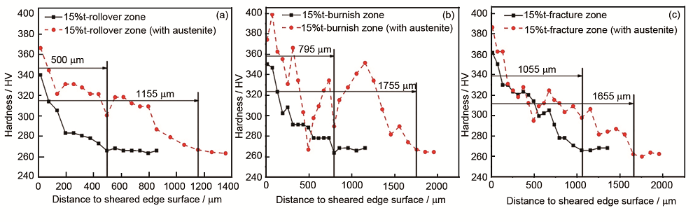

高强度、高塑性钢零件设计及冷成形等应用技术尚缺乏系统研究。超高强度汽车钢与软钢相比易出现开裂、回弹、起皱、模具损伤、翘曲等缺陷,尤其是高强度钢机械落料边在成形过程中的开裂现象、回弹现象,变形抗力大导致模具磨损等,由于缺乏系统的应用技术研究,高强度钢冷成形问题得不到很好解决,目前强度水平高于1200 MPa的高强度级别复杂零件大都采用热成形工艺生产,虽然避免了冷冲压技术短板带来的系列问题,但存在成本高、生产效率低、表面质量差等不可避免的缺点。第三代汽车钢卓越的成形性能使其足以与硼钢和铝合金相竞争,但是目前在冷成形领域仍沿用第一代汽车钢零件设计和制造工艺,尚未充分体现出其高塑性的技术优势。

5 展望

高强度、高塑性第三代汽车钢适应了汽车的发展需求,高塑性在一定程度上解决了因强度提高所带来的成形能力下降的难题,提高了碰撞吸能效果,推动了汽车轻量化和安全性提升的进程,促进和带动了高性能汽车钢的产钢和用钢全产业链的技术进步。

提高高强度钢韧塑性的原理和方法的探索永无止境, 细晶化、多相化、亚稳化、多尺度化等组织调控理念以及正相变、逆相变的组织调控方法为第三代汽车钢发展提供了良好的思路,并经受了实践检验。需要不断加强高强度、高塑性钢及其生产技术、应用技术的技术基础研究,进一步明确汽车钢加工硬化、裂纹启裂和扩展的基本原理及其调控方法,进而为更高强度、更高塑性钢的开发奠定理论基础;开展高强度高塑性钢的工艺基础研究和应用技术基础研究,为钢的组织性能调控和工艺稳定性提供理论支持。

高性能化和低成本化是未来汽车钢发展的两大趋势,其中高性能化技术面向需要特殊功能的结构件,例如低密度汽车钢、高模量汽车钢、具有超塑性成形能力的汽车钢以及适用于复杂零件成形的高塑性汽车钢等;而低成本化技术既包括适用于生产一般结构件满足使用要求的最低成本汽车钢,也包括汽车钢以热代冷、零件以冷(温)代热成形技术。汽车钢作为量大面广的产品,涉及到基础性能、成形、连接、涂装、服役性能等多方面的要求,需要根据车身对汽车钢性能的要求进行相应的开发,适应市场需求的产品必须要综合考虑技术适用性和成本。