1 实验方法

研究用材料为DD407镍基单晶高温合金和IN718多晶高温合金,主要化学成分如表1所示。焊接前对2种合金进行焊前热处理,DD407:(1250±10) ℃、2 h、空冷(AC)+(1080±10) ℃、5 h、AC+(870±10) ℃、20 h、AC;IN718:(1020±10) ℃、1 h、AC。合金母材经切割、精磨加工为厚度相等的板材进行对接焊(如图1所示),其中DD407对接方向与单晶生长[001]方向平行。使用IPG YLS6000型光纤连续激光器对DD407/IN718合金进行激光焊接,接头形式为平板对接焊。采用纯度为99.99%的Ar气作为保护气体,焊接工艺参数范围为:功率1.4~2.0 kW,气体流量15 L/min,聚焦镜焦距250 mm,离焦量-8 mm,焊接速率2.1~2.5 mm/min,光纤芯径100 μm。

表1 DD407单晶合金、IN718多晶合金的化学成分

Table 1

| Material | C | Cr | Co | W | Mo | Al | Ti | Nb | Ta | Fe | Ni |

|---|---|---|---|---|---|---|---|---|---|---|---|

| DD407 | 0.007 | 8.050 | 5.500 | 5.000 | 2.250 | 5.950 | 2.000 | - | 3.500 | - | Bal. |

| IN718 | 0.040 | 19.000 | - | - | 3.050 | 0.500 | 0.900 | 5.250 | - | Bal. | 52.500 |

图1

图1

DD407/IN718合金激光焊接接头拉伸变形取样尺寸示意图

Fig.1

Schematic of samplling positions (a) and geometry dimension (b) of specimens for the tensile test of the laser welded joint of DD407 and IN718 alloys (BMDD407—base metal of DD407, BMIN718—base metal of IN718, FZ—fusion zone)

DD407/IN718异质激光焊接接头经(720±10) ℃、8 h、炉冷(FC)+(620±10) ℃、8 h、AC的标准热处理(post weld heat treatment,PWHT)后进行高温拉伸。拉伸变形前,对接头拉伸样品变形段各表面进行精磨、电解抛光和腐蚀。650 ℃高温拉伸实验参照ASTM E21-17标准,在AG-X电子万能试验机上进行,应变速率为10-3 s-1。实验时试样以30 ℃/min的速率加热到变形温度,保温20 min后进行等温恒应变速率下的高温拉伸变形。

利用Wilson Wdpert 401MVD显微硬度仪测定接头的硬度分布(200 g,10 s),利用GX71金相显微镜(OM)和Quanta 600扫描电子显微镜(SEM)表征接头的微观组织、断口形貌及断口侧面组织特征。

2 实验结果与讨论

2.1 焊接工艺对焊缝质量及组织分布的影响

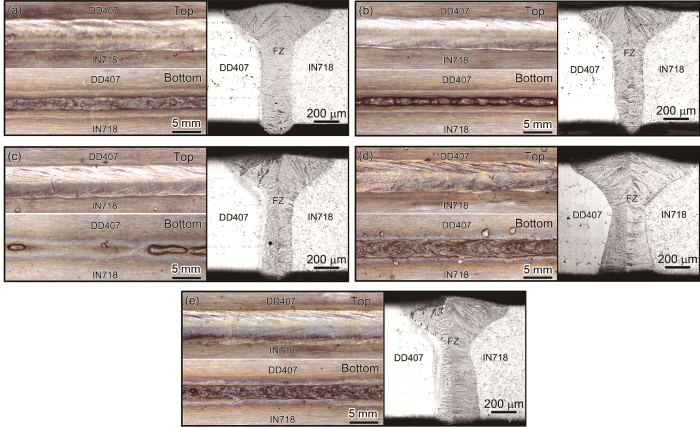

激光焊接速率和功率对焊缝表面宏观及截面形貌的影响如图2所示。可见,在固定气体流量15 L/min、聚焦镜焦距250 mm、离焦量-8 mm的条件下,当焊接速率一定时,焊接线能量随功率的提高而逐渐增大,熔深明显增加。当功率密度一定时,焊接线能量随焊接速率的减小而逐渐增大,因此激光焊接需要注意焊接速率和功率的匹配[25]。当焊接速率固定为2.5 mm/min、功率为1.8 kW时,焊缝熔深大,焊缝的下塌量过大(图2a),而且过多的热输入会造成接头熔合区组织粗化,将严重影响接头的力学性能。而当功率增大到2.0 kW时,接头焊缝背面熔池宽度减小,且熔池成形质量波动性增加(图2b)。为了获得焊缝截面成形良好的接头,进一步降低能量线输入。降低焊接速率至2.1 mm/min时,功率降低为1.4 kW时焊缝局部未焊透(图2c);当功率逐渐增大到1.6 kW时,焊缝表面质量良好,熔池宽度均匀,无气孔、裂纹等,熔池正面、背面成形良好(图2d);焊接功率进一步增大到1.8 kW时,由于热输入过高,焊缝背面熔宽相对变窄(图2e)。

图2

图2

不同焊接参数下DD407/IN718合金激光焊接接头上、下表面及截面宏观形貌

Fig.2

Top and bottom surface morphologies (left) and overall views (right) of the laser welded joints of DD407 and IN718 alloys under different laser welding parameters (R—welding speed, P—laser power)

(a) R=2.5 mm/min, P=1.8 kW (b) R=2.5 mm/min, P=2.0 kW (c) R=2.1 mm/min, P=1.4 kW

(d) R=2.1 mm/min, P=1.6 kW (e) R=2.1 mm/min, P=1.8 kW

综上,光纤连续激光焊接DD407/IN718异质高温合金接头的优化参数为:聚焦镜焦距250 mm,离焦量-8 mm,焊接功率1.6 kW,焊接速率2.1 mm/min。

图3

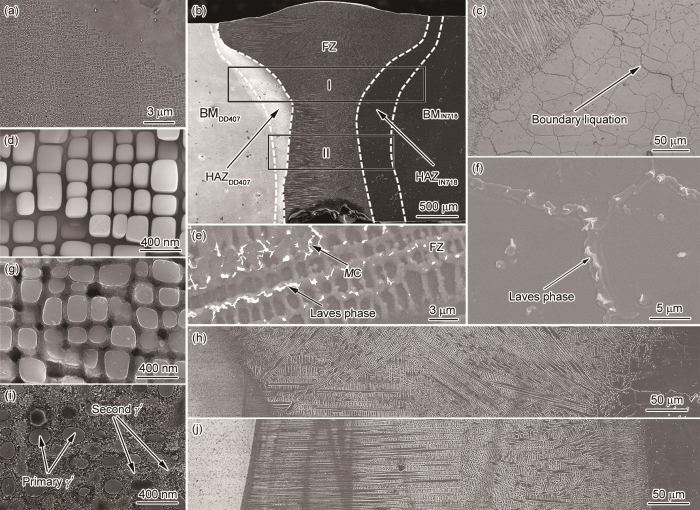

图3

DD407/IN718合金激光焊接接头(聚焦镜焦距250 mm,离焦量-8 mm,焊接功率1600 W,焊接速率2.1 mm/min)的焊接态显微组织

Fig.3

Microstructures of laser welded DD407/IN718 joint (Focus lens is 250 mm, defocus is -8 mm, welding power is 1600 W, welding speed is 2.1 mm/min. HAZDD407—heat-affected zone at DD407 side, HAZIN718—heat-affected zone at IN718 side)

(a) microstructure of HAZDD407 (b) overall view (c) microstructure of HAZIN718 (d) γ' of BMDD407

(e) microstructure of FZ (f) Laves phase on the boundary liquation in the HAZIN718

(g) γ' of HAZDD407 near BMDD407 (h) dendrite structure of position for I zone in Fig.3b(i) γ' of HAZDD407 near FZ (j) dendrite structure of position for II zone in Fig.3b

接头两侧熔合线到熔合区中心线成分过冷程度不断增加,熔合区DD407侧自熔合线开始,依次为平面晶区、胞状晶区和柱状晶区。而熔合区IN718侧凝固组织中几乎不存在平面晶区,熔合线附近主要由柱状晶和等轴晶组成。同时可见熔合区纵向也存在组织差异,在熔合区I位置及以上区域熔合区枝晶朝向焊缝中心及顶部生长,呈“人”字分布特征(图3h)。II区熔合区凝固组织受母材晶体取向和焊接热输入的影响显著,熔合中心线两侧区域的枝晶生长形态差异明显。DD407侧熔合区以单晶母材为基底,通过竞争生长方式形成单晶组织,枝晶生长方向基本平行于[001]方向;而IN718侧熔合区的晶体在原有多晶母材上生长,因此靠近IN718侧熔合线的熔合区由多个不同取向的柱状晶组成,分别保持了IN718母材的多晶取向(图3j)。

图4

图4

标准热处理后DD407/IN718合金激光焊接接头的SEM像

Fig.4

SEM images showing the microstructure of the laser welded joint of DD407/IN718 after post weld heat treatment(PWHT) (The insets show the selected locations of Figs.4a and b)

(a) microstructure of FZ (b) microstructure of HAZIN718

2.2 接头的显微硬度分布

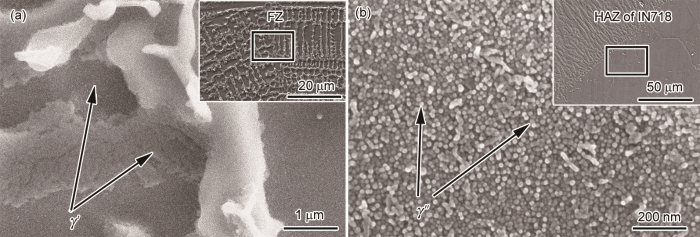

图5为热处理前后接头的显微硬度分布。可见焊后原始态接头由DD407侧熔合线至IN718侧熔合线硬度呈降低趋势,且熔合区硬度波动较大。熔合区硬度值偏低以及分布不均匀主要取决于激光焊接的凝固速率快,熔合区强化相析出不充分,并且在整个区域内不均匀分布,导致接头熔合区硬度波动明显。

图5

图5

热处理前后接头的显微硬度分布

Fig.5

Microhardness distributions of the laser welded joint of DD407 and IN718 alloys as-welded (AW) and PWHT in the positions for I zone (a) and II zone (b) in Fig.3b

2.3 接头熔合区的合金元素分布

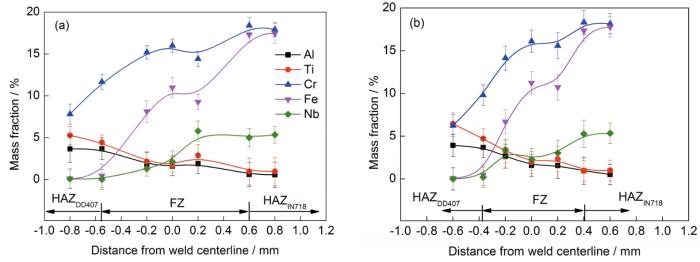

图6

图6

DD407/IN718接头的合金元素分布

Fig.6

Element distributions of the welded joint of DD407 and IN718 alloys in the positions for I zone (a) and II zone (b) in Fig.3b

熔合区合金元素在凝固过程中呈现出不同的分布特征,主要与以下因素有关:(1) DD407母材和IN718母材化学成分差异显著;(2) 合金元素在γ'/γ固相分配系数不同:镍基高温合金中Al、Ti的固相分配系数kγ'/γ>1,此类元素将在γ'相富集,Cr、Fe等固溶强化元素的kγ'/γ<1,富集于γ基体;(3) 合金元素的凝固分配系数不同,研究[33]表明,镍基高温合金枝晶凝固过程中元素再分布特点是Al、Cr呈负分布,Ti、Nb、Mo呈正分布;(4) 凝固界面形态不同,合金元素在平面凝固组织、胞状凝固组织、粗枝晶组织、细枝晶组织中均呈现不同的分布特点。

2.4 接头的高温拉伸变形行为

2.4.1 焊接接头及母材的650 ℃高温拉伸力学性能

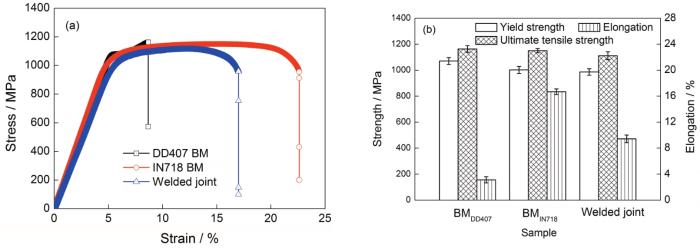

图7

图7

DD407/IN718接头和2种母材的应力-应变曲线及拉伸性能

Fig.7

Stress-strain curves (a) and tensile properties (b) of the laser welded joint of DD407 and IN718 alloys and the corresponding BMs

2.4.2 接头高温拉伸断裂位置及断裂行为

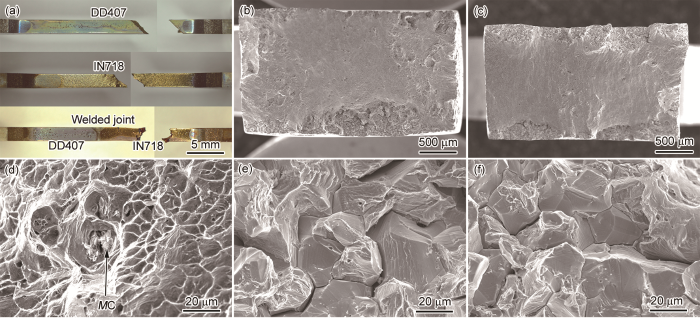

图8

图8

DD407/IN718接头和母材拉伸后的截面形貌及断口SEM像

Fig.8

SEM images showing tensile failure location and fracture morphology of laser welded joint of DD407/IN718 and corresponding base metals

(a) tensile failure location (b) tensile fracture morphology of the laser welded joint of DD407/IN718 alloys

(c) tensile fracture morphology of the BMIN718 (d) dimple fracture morphology of the welded joint

(e) intergranular fracture morphlolgy of the welded joint (f) intergranular fracture morphlolgy of the BMIN718

2.4.3 接头塑性变形特征分布

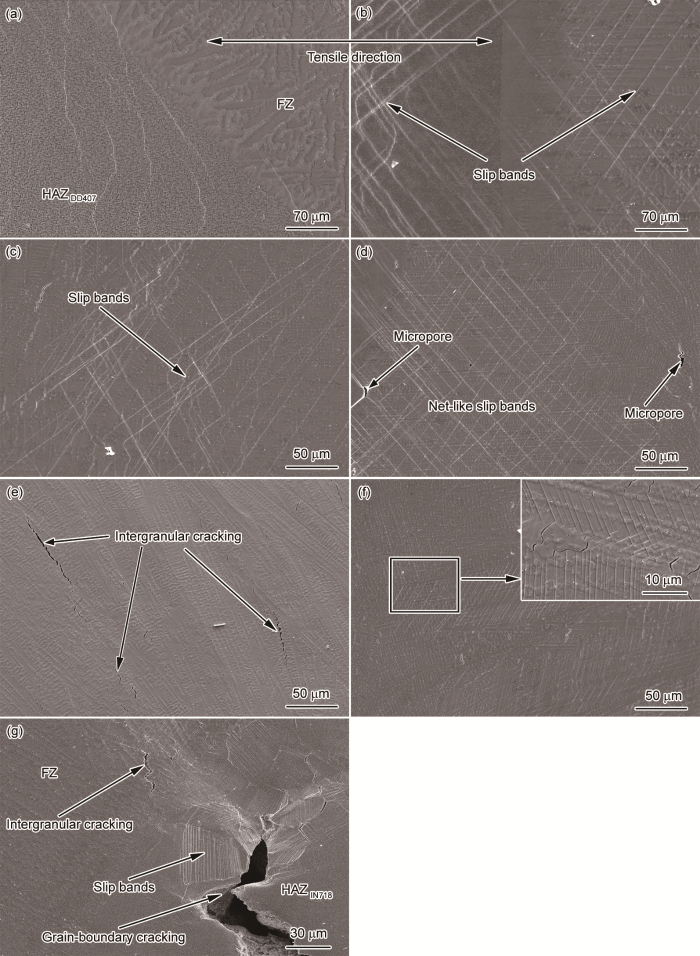

图9

图9

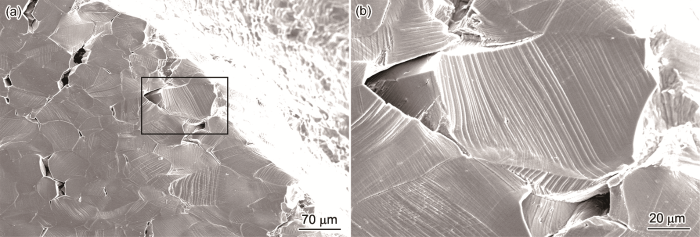

DD407/IN718接头高温拉伸断口截面SEM像

Fig.9

SEM images of the laser welded joint of DD407 and IN718 alloys at the location of fusion line of DD407 (a, b), FZ of DD407 (c, d), FZ of IN718 (e, f) and fusion line of IN718 (g) in the positions for I zone (a, c, e, g) and II zone (b, d, f)

而IN718侧熔合区为多晶组织,高温塑性变形过程中需取向各异的晶粒协调变形(位错滑移、晶界滑动),因此该位置滑移带分别贯穿各个晶粒,晶粒间可见开裂现象(图9e和f)。接头I区IN718侧熔合线处是整个接头高温塑性变形最为薄弱的区域,塑性变形过程中容易出现明显的沿晶裂纹(图9g)。原因有二:一是物理因素,I区在激光焊接过程中处于激光聚焦面上,此处的晶界偏析和晶界液化最为严重,液化晶界造成局部溶质元素(Nb、Cr、Mo)的富集,一方面削弱晶界的结合能力并使晶粒间协调高温塑性变形能力减弱,另一方面导致晶内贫Nb,使强化相数量减少;二是几何因素,I区处于熔合线“拐点处”,呈被熔合线包围状态,较其它区域更易出现应力集中,熔合区IN718一侧的枝晶组织以交互结晶的方式优先依附在半熔化状态的热影响区母材晶粒表面生长,一次枝晶垂直于熔合线,而熔合区枝晶组织塑性变形能力又弱于IN718热影响区。因此IN718侧热影响区在变形过程中受到熔合区的牵制,造成I区IN718侧热影响区(图9e)和熔合区高温短时拉伸条件下亦出现开裂(图9g)。

650 ℃拉伸变形条件下,DD407/IN718接头在多晶母材处发生断裂,靠近断口的区域IN718合金晶粒严重扭曲变形,晶界处因应力集中形成尖锐楔形空洞(图10)。可见,接头的变形及断裂方式与高温拉伸过程中各区域组织的塑性变形协调能力有关,不同位置处的组织变形整体协调能力是决定接头整体变形行为和失效模式的关键因素。DD407/IN718接头的高温拉伸过程主要涉及到3种材料的协调变形,其中DD407母材的变形机制主要为位错的八面体和六面体多系滑移,IN718母材的变形机制主要为晶内位错滑移和晶界滑动[35]。而熔合区的高温变形兼具单晶母材和多晶母材的塑性变形特征,其单晶及多晶枝晶结构有较好的塑性协调能力,界面处的应力集中可以通过枝晶间的轻微开裂得以释放和缓解。与DD407侧熔合线处组织不同,IN718熔合线处连续性较差,而且存在液化晶界,因此热影响区I区在拉伸过程中较易出现沿晶裂纹源。但是热影响区晶粒长大以及部分晶粒强度弱化的同时其塑性得到提高,通过裂纹尖端晶粒以及熔合区组织的大程度塑性协调变形,缓解了应力集中,即使在多晶母材服役上限温度条件下,接头仍然保持了较高的强度。

图10

图10

DD407/IN718接头高温拉伸断口处的SEM像

Fig.10

Low (a) and high (b) magnified SEM images showing micro-cracks near the fracture surface of the tensile specimen of the laser welded joint of DD407 and IN718 alloys

3 结论

(1) 采用光纤连续激光器可实现DD407单晶高温合金和IN718多晶高温合金的对接焊接,在优化工艺参数(聚焦镜焦距250 mm,离焦量-8 mm,焊接功率1.6 kW,焊接速率2.1 mm/min)下,接头焊缝成型良好,无明显焊接缺陷。接头熔合区由平面晶区、胞状晶区、柱状晶区和等轴晶区组成,其中DD407侧熔合区枝晶组织仍为单晶结构,IN718侧熔合区枝晶组织为多晶结构,大量弥散细小的Ni3Al (γ′)相、汉字状Laves相以及少量MC碳化物颗粒分布在枝晶间区域。

(2) 650 ℃条件下,DD407/IN718激光焊接接头的拉伸变形断裂发生在IN718母材侧,抗拉强度略低于2种母材,塑性介于2种母材之间。高温短时拉伸IN718侧热影响区I位置较易产生裂纹源,而接头熔合区及热影响区组织间的塑性协调变形缓解了裂纹尖端应力集中,最终的断裂失效并未发生在熔合区以及多晶热影响区内。熔合区良好的塑性协调变形能力使接头在多晶母材服役上限温度下仍表现出足够的强度和一定的塑性。